La taille des engrenages est la base d'une transmission de précision, et sa qualité détermine directement les performances de l'équipement. Dans la plupart des cas, les engrenages sont le problème dans les secteurs de la robotique industrielle et de l'automatisation : pas assez de précision, durée de vie courte et délais de livraison longs. Sa cause profonde réside dans la limitation des processus et le manque de partenaires profondément collaboratifs.

Le document illustrera des analyses approfondies - depuis la science des matériaux et la conception innovante jusqu'aux processus de fabrication avancés - de la capacité complète du processus de taillage d'engrenages de précision chez LS Manufacturing, en se concentrant sur la meilleure façon de fournir des performances élevées, hautement fiables et à coût optimisé solutions d'usinage d'engrenages. Permettez-moi de gagner du temps en vous présentant le contenu de l'article ci-dessous.

Guide de référence rapide sur la technologie de coupe d'engrenages

| Catégorie de module | Points fondamentaux |

Explication spécifique |

| Principe de coupe | Mécanisme d'enlèvement de matière et de formage |

L'excédent de matière est éliminé point par point grâce au mouvement relatif d'un outil et d'une pièce le long de la développante et d'autres profils de dents. |

| Méthode de traitement | Adaptation multi-processus de taillage/façonnage/fraisage | Le taillage convient à une production à haut volume et à haut rendement, le façonnage s'adapte parfaitement aux dents internes/espaces étroits, tandis que le fraisage répond aux exigences de flexibilité élevée. |

| Technologie des outils | Revêtement et géométrie Optimisation | Utilisation d'un revêtement TiAlN pour améliorer l'usure et optimiser l'angle de coupe pour équilibrer la réduction des vibrations et l'élimination des copeaux. |

| Considération matérielle | Usinabilité et synergie dans le traitement thermique | La chaleur générée par la coupe doit être contrôlée pour éviter les changements dans la structure métallographique des aciers cémentés comme le 20CrMnTi. |

| Contrôle de précision | Précision dynamique et compensation des erreurs | Grâce à la technologie de détection en ligne et de compensation de température, l'erreur de pas est contrôlée de manière stable dans leniveau ISO 5. |

| Tendances de développement | Coupe à sec, surveillance intelligente | Utilisez une technologie de micro-lubrification équipée de capteurs de vibrations pour favoriser le respect de l'environnement et la maintenance prédictive. |

D'une technologie unique d'usinage, la taille d'engrenages moderne s'est développée en une approche d'ingénierie des systèmes, réunissant la science des matériaux, la dynamique et la surveillance intelligente. Réussir à faire correspondre exactement la méthode de processus et le système d'outillage en fonction de la taille du lot, la précision et les conditions de fonctionnement, en intégrant le contrôle de la déformation par traitement thermique et la compensation intelligente dans l'ensemble du processus pour une optimisation synergique, est la clé. C'est cette réflexion systématique qui assure la compétitivité de base dans la création d'une fabrication d'engrenages de haute fiabilité.

Pourquoi faire confiance à ce guide ? Expérience pratique des experts en fabrication LS

LS Manufacturing a accumulé quinze ans d'expérience technique dans la taille d'engrenages de précision depuis sa création et est profondément impliqué dans la R&D de systèmes de transmission par engrenages dans des domaines clés comme l'aérospatiale et les équipements médicaux haut de gamme. En respectant strictement la norme de ISO 13485 pour les dispositifs médicaux dans la fabrication d'équipements médicaux, nous pouvons garantir que les composants de transmission des dispositifs implantables sont biocompatibles et fiables. Pour la fabrication de boîtes de vitesses aérospatiales, nous répondons entièrement aux spécifications strictes établies par le Groupe international de qualité aérospatiale (IAQC), adoptons une technologie de coupe adaptative et contrôlons l'erreur de profil de dent des engrenages d'entraînement de turbine à ±0,005 mm.

Sur la base de notre expérience au service des industries haut de gamme, nous avons développé notre base de connaissances en matière de taillage d'engrenages, couvrant les propriétés des matériaux, les parcours d'outils et le contrôle de la déformation thermique. Par exemple, nous appliquons un processus spécial d'interpolation hélicoïdale pour contrôler la rugosité de la surface de la dent à Rz≤3,2μm dans la fabrication de transmissions à faible jeu requises pour les articulations de robots.

La technologie de coupe assistée par vibrations ultrasoniques est appliquée pour augmenter l'efficacité d'usinage des engrenages en acier trempé avec HRC60 de 85 % sans microfissures pour les engrenages d'éoliennes à usage intensif. Le guide suivant a été préparé en synthétisant les données mesurées et les résumés des analyses de défauts des engrenages de précision fournis à des dizaines de milliers de clients. Lors de la taille des engrenages à dents, nous ne concentrons pas simplement notre attention sur les paramètres théoriques ; nous mettons l'accent sur la stabilité des performances dans des conditions extrêmes telles que des vitesses et des charges élevées.

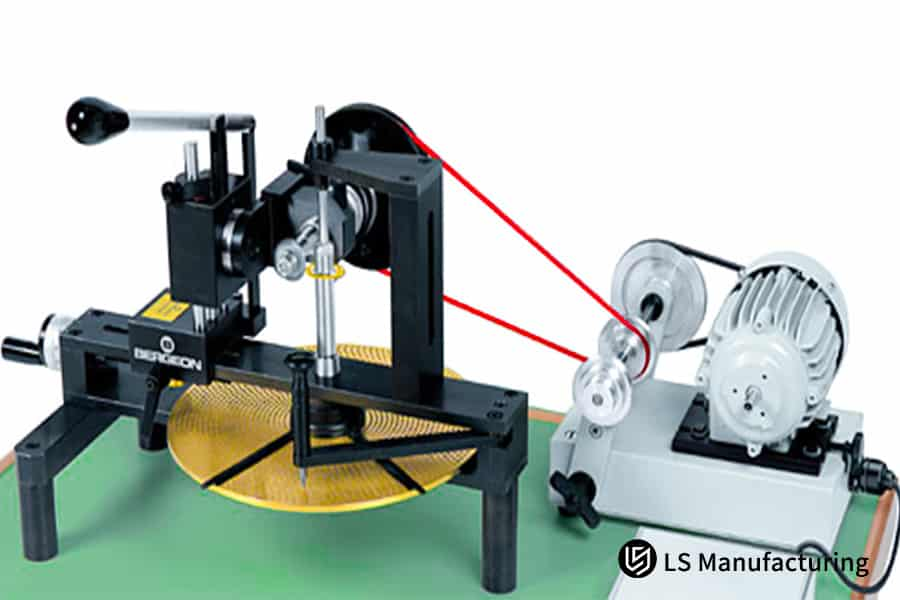

Figure 1 : Démonstration technique de l'usinage d'engrenages de précision par LS Manufacturing

Comment choisir le meilleur matériau pour votre application d'équipement afin d'optimiser les performances ?

L'une des décisions stratégiques les plus critiques lors des étapes préliminaires de la conception des engrenages est la sélection des matériaux, qui déterminera ses performances, sa fiabilité et son coût ultimes. Les applications peuvent différer considérablement en termes de résistance, de résistance à l’usure, de résistance à la corrosion ou de caractéristiques sonores. Une sélection appropriée des matériaux d'engrenage peut éviter une défaillance prématurée ou des performances insuffisantes dès le début. Plusieurs matériaux typiques sont résumés dans le tableau suivant pour leurs caractéristiques :

| Type de matériau | Résumé des caractéristiques principales et des applications typiques |

| Acier allié 4140/42CrMo |

Il a une haute résistance avec une bonne ténacité ; par conséquent, il peut trouver des applications dans les engrenages robustes des machines lourdes après trempe et revenu. |

| Acier cémenté 9310 |

Dureté de surface très élevée combinée à une bonne ténacité du noyau lors de la carburation ; pour une utilisation dans les engrenages à fortes contraintes, en particulier dans l'aérospatiale et les boîtes de vitesses hautes performances. |

| Laiton |

Excellente résistance à la corrosion et bonne usinabilité ; utilisé principalement dans les instruments à faible charge et résistants à la corrosion ou les petites applications de transmission. |

| Plastiques techniques (tels que le POM) | Autolubrifiant, léger et silencieux, c'est un choix idéal pour les applications à faible charge, à faible bruit ou sans lubrification. |

Le succès dans laconception d'engrenages réside dans l'adéquation parfaite des matériaux aux conditions de fonctionnement. Aucun matériau ne peut être décrit comme « le meilleur » pour une application générale, mais plutôt comme « le plus approprié ». Les ingénieurs de fabrication professionnels de LS Manufacturing fournissent des analyses de sélection de matériaux en fonction de votre charge, de votre vitesse, de vos exigences environnementales et de vos objectifs de coûts pour garantir que vos engrenages fonctionnent exceptionnellement bien tout au long de leur durée de vie.

Comment une excellente conception d'engrenages réduit-elle à la fois les coûts et améliore les performances avant la fabrication ?

Une excellenteconception des engrenages est à la base même de la garantie de la fonctionnalité et constitue l'un des principaux leviers pour le contrôle des coûts d'usinage des engrenages en améliorant les performances globales dès la source du développement du produit. Une stratégie de conception orientée vers la fabrication peut conduire à une double optimisation de la qualité et des avantages économiques en évitant les difficultés ultérieures d'usinage au stade même de l'emboutissage. La valeur ajoutée apportée par une excellente conception d'engrenages provient principalement des approches suivantes :

L'efficacité de coupe s'améliore grâce à l'optimisation des paramètres

La sélection des paramètres d'engrenage optimaux, tels que le module, l'angle de pression et l'angle d'hélice, représente l'une des clés les plus importantes pour réduire la résistance de coupe et éviter les phénomènes de surcoupe. À cet égard, le temps d'usinage peut être raccourci et l'usure des outils peut ainsi être réduite ; cela minimise directement les coûts de coupe d'engrenages. Cette approche systématique améliore l'efficacité de la production en prolongeant la durée de vie des outils et contribue davantage à des opérations de fabrication durables et économiques.

La modification du profil de la dent garantit la performance du service

Cette méthodologie de conception avancée compense efficacement les déformations microscopiques induites par les charges lors du fonctionnement des engrenages et évite les concentrations de contraintes stratégiques aux extrémités des dents grâce à l'optimisation des modifications du profil des dents. Grâce à l'utilisation de telles solutions d'ingénierie, le système d'engrenages présente une résistance supérieure à la fatigue, des niveaux de bruit considérablement inférieurs dans la transmission et évite de manière proactive tout risque de défaillance précoce.Ces améliorations intégrées garantissent une fiabilité opérationnelle exceptionnelle tout au long du cycle de vie du produit en plus de constituer une base solide pour des systèmes de transmission de puissance durables.

Réduction de la topologie et efficacité de l'utilisation des matériaux

L'analyse informatique avancée grâce à l'optimisation de la topologie supprime systématiquement les redondances matérielles des composants tout en maintenant avec précision les exigences d'intégrité et de résistance structurelles. Cette approche intelligente de la conception permet une réduction drastique du poids, améliore l'efficacité de l'utilisation des matériaux et permet d'économiser considérablement la consommation de matières premières. De plus, ce processus, en minimisant le volume de matériaux inutiles, contribuera efficacement à réduire les opérations d'usinage et le temps de production associé, réduisant ainsi considérablement les coûts tout au long du cycle de fabrication tout en maintenant des performances mécaniques optimales.

En un mot, une excellente conception d'équipement relie la théorie à la pratique. Forte d'une vaste expérience dans la conception d'engrenages, l'équipe d'ingénierie de LS Manufacturing sera en mesure de vous aider à réaliser une optimisation simultanée des performances et de la fabricabilité dans la phase de conception, en contrôlant raisonnablement le coût de taille des engrenages et en améliorant efficacement la fiabilité du produit depuis la source.

Taillage, façonnage ou fraisage ? Comment choisir la bonne méthode de taille d'engrenages ?

Le bon choix en méthodes de taille d'engrenages équilibrera trois facteurs majeurs : l'efficacité, la précision et le coût de l'usinage. Chaque processus d'usinage d'engrenages a ses limites de capacités uniques. Comprendre les caractéristiques de chaque procédé est la base même pour développer la meilleure approche technique. À titre de comparaison, le tableau suivant présente brièvement les caractéristiques de trois processus principaux :

| Méthode de processus | Principes et scénarios applicables |

Caractéristiques économiques |

| Fraisage | Méthode de génération continue ; recommandée pour l'usinage à haut rendement et en grand volume de pièces cylindriques externes et engrenages hélicoïdaux. |

Coût unitaire extrêmement faible pour les grands lots mais nécessite des outils de coupe hautement spécialisés. |

| Façonnage | imule le maillage d'engrenages et est préféré pourl'usinage d'engrenages internes, d'engrenages doubles et d'engrenages à épaulement. |

Comparativement parlant, son efficacité est faible, mais elle peut résoudre certains problèmes structurels. |

| Fraisage | Indexation avec des outils de coupe à usage général ; adapté à la fabrication de prototypes, de petits lots et d'engrenages de modules extra-larges. |

Flexibilité maximale : aucun outil de coupe spécial n'est nécessaire dans les petits lots. |

En général, les choix de méthodes de coupe d'engrenages sont effectués en fonction de la taille du lot, des types et de la précision. Le taillage d'engrenages est la méthode la plus efficace pour usiner des engrenages externes en grands volumes ; le façonnage peut résoudre le problème de l'usinage d'engrenages internes ou de structures spéciales, tandis que le fraisage offre des offres inégalées. polyvalence. LS Manufacturing possède une grande expérience dans chaque processus d'usinage d'engrenages et peut vous recommander, en fonction de vos besoins, une solution technique économique et efficace.

Figure 2 : Application de liquide de refroidissement dans l'usinage d'engrenages de précision par LS Manufacturing

De quel niveau de précision vos engrenages ont-ils besoin ? (ISO1328/AGMA2000)

La qualité de précision de l'usinage des engrenages est l'un des indicateurs clés de la qualité des engrenages, qui détermine directement la douceur de la transmission, le bruit et la durée de vie. Une compréhension plus approfondie de la classification des qualités trouvée dans des normes telles que ISO 1328 ou AGMA 2000 est importante pour toute personnalisation des engrenages de précision et pour le contrôle des coûts. Différentes qualités signifient différents scénarios d'application et différents prix ; une sélection appropriée de qualité est la clé de la meilleure rentabilité. Une attention particulière doit être portée aux aspects suivants lors de la sélection d'une qualité de précision :

Le scénario d'application détermine la note de base

Relation entre les éléments d'inspection et le coût

Équilibrage des performances globales

En un mot, le choix de la classe de précision de l'usinage des engrenages est une décision technico-économique très importante. LS Manufacturing, équipé d'un équipement d'usinage de haute précision et d'un système d'inspection complet, peut atteindre de manière fiable ISO 6-7 et supérieur personnalisation des engrenages de précision, et fournir les recommandations et les solutions de niveau de précision les plus rentables en fonction de vos besoins. conditions de fonctionnement spécifiques.

Comment améliorer la durée de vie et la fiabilité des engrenages grâce au traitement thermique et à la finition de surface ?

Le traitement thermique et la finition de surface sont au cœur de la chaîne complète des processus d'usinage d'engrenages, déterminant les performances finales et la durée de vie des engrenages. Ces traitements ultérieurs améliorent considérablement la résistance à l'usure, la résistance à la fatigue et la capacité de charge des engrenages en modifiant les propriétés physiques et chimiques de la surface du matériau, garantissant ainsi une transmission de haute fiabilité. Il convient de noter que les performances des produits d'engrenage sont améliorées principalement par les deux types de processus suivants :

- La technologie de traitement thermique optimise les propriétés du matériau : La cémentation et la trempe produisent une couche de haute dureté et résistante à l'usure sur la surface de l'engrenage avec une ténacité au niveau du noyau pour résister aux charges d'impact. Dans le cas d'engrenages de précision où un contrôle élevé de la déformation est nécessaire, il est possible d'obtenir par nitruration une couche superficielle de haute dureté, avec de très faibles distorsions.

- La technologie de traitement de surface améliore les performances de service : Le grenaillage après traitement thermique introduit une contrainte résiduelle de compression dans la surface de la dent, améliorant considérablement la résistance à la fatigue en flexion et la résistance à la fatigue de contact de l'engrenage. Le meulage et le polissage de la surface de la dent réduisent la rugosité de la surface et minimisent ainsi le bruit d'engrènement et l'usure.

Figure 3 : Schéma des spécifications techniques de fabrication d'engrenages droits par LS Manufacturing

Comment LS Manufacturing augmente la durée de vie des équipements des robots de 40 % et réduit le bruit ?

Défi client

Lors du développement de sa prochaine génération de réducteurs de précision, un fabricant de robots industriels a été confronté à un bruit de transmission excessif et à une durée de vie déficiente de ses composants d'engrenages principaux lors des tests.Cela a par conséquent empêché le produit de répondre aux exigences des marchés haut de gamme et a sérieusement entravé le processus de développement du projet.

Solution de fabrication LS

Tout d'abord, notre équipe a optimisé la sélection des matériaux, en utilisant de l'acier carburé haute performance pour améliorer la résistance de base. Ensuite, un contrôle de précision au micron de la surface de la dent a été obtenu grâce à latechnologie de grattage CNC, combinée à des techniques ciblées de modification du profil de la dent pour optimiser la répartition de la charge. Parallèlement, un ajustement des paramètres de traitement thermique a été entrepris pour garantir la meilleure adéquation entre la surface de l'engrenage et les performances du noyau.

Résultats et valeur

The above case illustrates that, in combination with precision gear customization methodology, LS Manufacturing gear cutting's capability enables performance optimization on the whole chain from material and process to design. LS Manufacturing provides systematic solutions to help customers establish technological barriers in the high-end transmission field and maximize product value.

Optimize gear-cutting conversion rates? Get a tailor-made solution now!

How Does LS Manufacturing Support A Seamless Transition From Gear Prototypes To Mass Production?

- Flexible prototyping capabilities: We utilize high-precision CNC gear machining centers, enabling rapid prototype production without specialized tooling. Digital programming and simulated machining ensure consistent precision in small-batch gear machining, providing reliable samples for design verification.

- Smooth Transition to Mass Production: Based on the accumulated process data in the prototype stage, we optimize the process route for mass production simultaneously.The modular production line configuration and flexible fixture systems enable rapid switching of processing tasks between different gear specifications on the same production line.

- Full-cycle quality traceability system: From the first prototype to mass production of tens of thousands of pieces, we establish a complete quality archive.Using the same testing standards and equipment ensures that mass-produced products have completely consistent performance with the prototype, effectively controlling quality fluctuations.

Via a flexible manufacturing system and standardized process, LS Manufacturing has helped many customers successfully shorten the time from sample verification to market launch. We firmly believe that small-batch gear machining is not only a necessity in trial production but also a very important data base for mass production, which provides a solid foundation for later large-scale production by refining processes early on.

What Are The Key Determinants Of The Delivery Time Of Projects In Gear Cutting?

- Design and Process Review Depth: Drawing feasibility analysis, process planning, and DFM optimization should be done before the project initiation. An experienced team can locate the potential problems right away, while complex designs or multiple revisions directly extend the initial development cycle.

- Supply Chain and Material Preparation Efficiency: The procurement cycle of special steels or imported materials is a major variable. In the case of standard materials, supplies are normally adequately available in stock, while supplies that are customized take a number of weeks in procurement, which determines the commencement date of production directly.

- Machining and post-processing complexity: Machining time will, of course, have a direct relationship with the precision grade of the gear, the method of heat treatment, and test requirements: High-precision gears require multiple clamping and testing processes; in the case of a carburizing and quenching process, strict temperature control will be required, and sufficient time should be allowed for these stages.

- Quality Inspection and Control Process: The tests that gears go through are many: dimensional, hardness, meshing noise, and many more. Although more time-consuming, a rigorous quality inspection system is essential for batch consistency.

- Production planning and supply chain collaboration capabilities: The completeness of ERP of suppliers and the outsourcing management capability may impact directly on the coordination efficiency between different stages. Efficient collaboration can greatly reduce waiting time.

In a word, the cost of gear cutting is closely related to the length of delivery cycles: blind compression of cycles may lead to quality risks, but scientific planning can achieve the best balance between efficiency and cost.When choosing gear suppliers, their ability for supply chain integration and the transparency of production plans should be considered first.

Figure 4: Operation of precision gear production machinery by LS Manufacturing

Besides Price, What Core Capabilities Should Be Considered When Selecting A Gear Cutting Supplier?

- Technical collaboration and DFM optimization capability: Top suppliers can perform manufacturability analysis for customers in the design phase, modify tooth profiles, and optimize parameters to enhance performance and reduce costs at the source. This would be impossible without such an approach; further processing will not only be difficult but also more costly.

- Completeness of process chain; technical profundity: It is required to check whether the supplier has full-process ability, including heat treatment and grinding. Taking LS Manufacturing gear cutting for example, its integrated temperature-controlled carburizing and precision grinding process can guarantee that the increase of gear fatigue life is more than 30%.

- Quality System and Data Traceability: The suppliers should be equipped with gear machining measurement centers, roughness testers and other testing equipment. They should be able to provide full-process quality inspection reports to ensure traceability of quality and attribute of problems.

- Industry experience and scenario understanding: The operational requirements are easily understandable to suppliers experienced in robotics, automotive, or aerospace gear projects, thus providing targeted solutions to reduce project risks greatly.

In this important decision on gear supplier selection, LS Manufacturing gear stands for not only excellent processing capability but also complete technological wholeness in the whole chain, from material to heat treatment and testing. Choosing a gear cutting partner with comprehensive strength will ensure the best lifecycle cost while guaranteeing quality.

FAQ

1. What is the maximum module and outer diameter range of gears you can process?

The range of our processing capability for modules covers 0.5-10 with an outer diameter of up to 800mm. In principle, the assessment of process feasibility needs to be performed according to each gear's specific complexity. Welcome to provide drawings for exact process plans and cycles of processing.

2. What are the common surface treatments used for the gears? How to choose them?

Common processes include phosphating to prevent rust, blackening for aesthetic purposes, and galvanizing for corrosion resistance. Choices will depend on the amount of rust prevention needed, aesthetic requirements, and how the parts will be assembled. We will recommend the most suitable solutions according to your application scenario.

3. Do you have third-party test reports on gears?

We support authoritative third-party testing (SGS and Bureau Veritas certification), and can provide a complete factory inspection report, covering tooth profile and tooth direction accuracy data to ensure all quality indicators are traceable and verifiable.

4. What is the requirement for a minimum quantity order for small batch gear processing?

We support highly flexible production, with the minimum order quantity as low as 1 piece, which can fully meet the needs of sample prototyping, R&D verification, and small-batch production without quantity threshold restrictions.

5. Do you provide gear design and profile optimization services?

We provide free DFM analysis and tooth profile optimization proposals that make microscopic modifications to the tooth profile and effectively reduce noise and improve the load capacity, ensuring gear performance and service life from the design stage.

6.How can I protect the security of my gear design drawing and intellectual property?

We strictly follow the NDAs and use encrypted file transfer and storage systems along with hierarchical access control to ensure that your intellectual property is absolutely secure both legally and technically.

7. What costs are in the gear quotation?

Material costs, machining fees, heat treatment/surface treatment fees, testing fees, and packaging and transportation costs are all to be clearly indicated in the quotation. It is a very transparent cost structure without any hidden charges.

8. Can progress updates be provided during the production cycle?

We will make proactive disclosure of the progress at each key milestone: material preparation, heat treatment, and testing. Photos or videos on site are shared upon request; you are free to have full control over the production status.

Résumé

Enhance your product's competitiveness by amplifying it with professional gear. Upload your gear parameters or 3D drawings for a free manufacturability analysis and get an accurate quote by LS Manufacturing experts to start your journey of efficient and reliable collaboration.

📞Phone: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Avis de non-responsabilité

The content on this page is for informational purposes only. LS Manufacturing makes no representations or warranties, express or implied, regarding the accuracy, completeness, or validity of the information.It should not be inferred that third-party suppliers or manufacturers will provide performance parameters, geometric tolerances, specific design characteristics, material quality and type, or processes through the LS Manufacturing network.The buyer is solely responsible for this information. For parts quotations, please specify the exact requirements for these parts. Please contact us for more information .

Équipe de fabrication LS

LS Manufacturing is an industry-leading company specializing in customized manufacturing solutions. With over 20 years of experience serving more than 5,000 clients, we focus on high-precision CNC machining , sheet metal fabrication , 3D printing , injection molding , metal stamping , and other one-stop manufacturing services.

Our factory boasts over 100 state-of-the-art five-axis machining centers and is ISO 9001:2015 certified. We provide fast, efficient, and high-quality manufacturing solutions to customers in over 150 countries and regions worldwide.Whether it's small-batch production or mass customization, we can meet your needs within 24 hours. Choosing LS Manufacturing means choosing efficiency, quality, and professionalism.

For more information, please visit our website: www.lsrpf.com .