La fabrication d'engrenages est au cœur des systèmes de transmission de précision. Actuellement, de nombreuses entreprises sont confrontées à des défis communs tels qu'une précision insuffisante des engrenages, un bruit d'engrènement excessif et une courte durée de vie en fatigue. Ces problèmes limitent directement les performances globales et la fiabilité des équipements haut de gamme. La cause fondamentale réside dans le fait que la fabrication d'engrenages est un projet d'ingénierie systématique, impliquant une conception complexe de profils de dents, une précision d'usinage au micron et un contrôle strict du traitement thermique. Les entreprises manquant d'une profonde accumulation technologique et d'équipements avancés ont du mal à garantir la cohérence des lots.

LS Manufacturing fournira une solution systématique comprenant des machines-outils CNC de haute précision, des analyses de conception professionnelles, un processus de traitement thermique de précision et un contrôle qualité complet. Ainsi, dans cet article, nous analysons systématiquement les aspects techniques clés ; nous prouvons comment utiliser nos produits d'engrenage de haute précision, à faible bruit et à longue durée de vie de manière fiable et sécurisée. Pour vous faire gagner du temps, voici un bref aperçu des principales conclusions.

Tableau de référence rapide pour la fabrication d'engrenages

| Catégories partielles | Analyse des points clés |

| Situation actuelle | Le problème est généralement rencontré dans l'industrie de la fabrication d'engrenages, qui doit trouver un équilibre entre précision, bruit et durée de vie. |

| Cause profonde principale | Il est attribué à la conception géométrique, au niveau élevé des processus d'usinage et au traitement thermique ultérieur. |

| Structure de la solution | La technologie, l'équipement, les processus et le contrôle qualité sont combinés de manière logique pour surmonter divers défis de fabrication. |

| Technologie de conception avancée | Avec le logiciel spécial pour l'optimisation du profil dentaire, il développe la stimulation du maillage et améliore les performances de la source. |

| Processus d'usinage de précision | Les machines-outils CNC de haute précision garantissent les tolérances du profil des dents et la qualité de la surface. |

| Traitement thermique et renforcement | Processus de traitement thermique contrôlables utilisés pour une augmentation drastique de la résistance à l'usure et à la fatigue des engrenages. |

| Contrôle qualité complet | Le système de test complet du processus, du début à la fin, est la garantie de la cohérence des lots. |

| Valeur fondamentale | Fournir à terme une haute précision avec des produits d'engrenages à faible bruit et longue durée. |

Au lieu de cela, ils fournissent une chaîne technologique complète : de la simulation de conception numérique aux services d'usinage d'engrenages, en passant par le traitement thermique personnalisé et l'inspection qualité. Toute cette approche systématique sert à garantir que les produits, tels que les engrenages, peuvent atteindre les meilleures performances dans plusieurs indicateurs clés, tels que la précision, le bruit et la durée de vie. C'est ainsi que l'entreprise fournit à ses clients des composants de transmission de précision, dépassant les normes industrielles et garantissant des performances stables et fiables.

Pourquoi faire confiance à ce guide ? Véritable expérience pratique de la part des experts en fabrication LS

En effet, des centaines d'articles théoriques sur la fabrication d'engrenages sont disponibles en ligne. La valeur ajoutée de ce guide réside cependant dans notre expérience pratique du monde réel : notre atelier s'occupe chaque jour de l'usinage d'alliages à haute résistance avec une tolérance de l'ordre du micron et une géométrie de dent complexe. Chaque élément de connaissance influence directement la fiabilité et les performances du produit.

Ces idées contenues dans le livre sont le résultat d'une série de pratiques de traitement et de tests rigoureux, effectués dans le cadre des principes de précision de l'Institut national des normes et technologies(NIST) et du cadre de contrôle qualité de l'International Aerospace Quality. Groupe(IAQG). Nous ne parlons pas de théories vides de sens, mais de sagesse pratique affinée à travers des épreuves et des tribulations pour tenter de vous aider à éviter les pièges que nous avons traversés afin d'améliorer ensemble la fiabilité de la fabrication des engrenages.

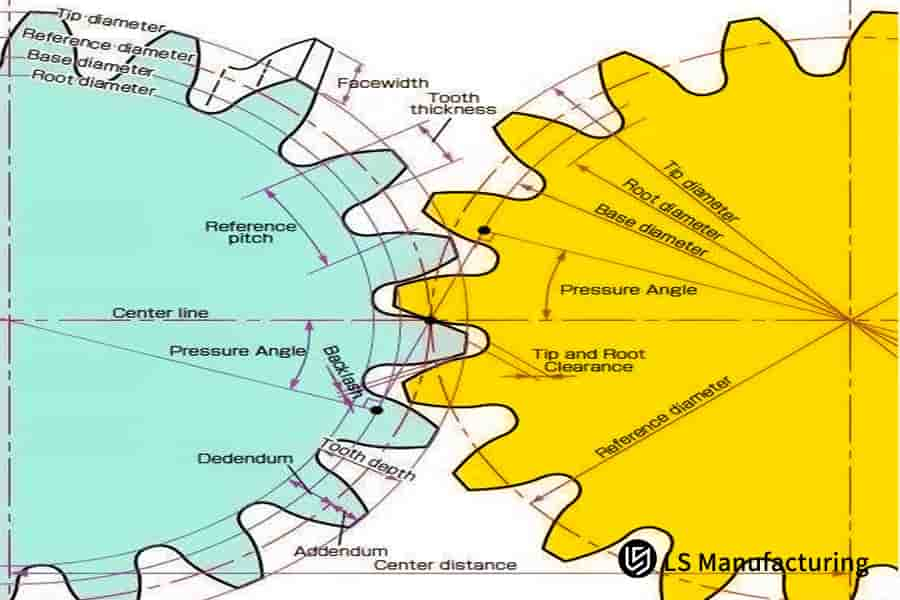

Figure 1 : Spécifications de base des processus de fabrication d'engrenages par LS Manufacturing

Pourquoi un engrenage de précision est-il un composant de transmission essentiel des équipements industriels modernes ?

Qu'est-ce que la fabrication d'engrenages ? Les engrenages sont considérés comme le « cœur » des équipements industriels modernes, et leurs performances déterminent directement le niveau technologique de l'ensemble du système de transmission. Ce n'est qu'en adoptant un processus de fabrication d'engrenages supérieur que l'on pourra garantir efficacement l'efficacité, le silence et la durabilité des transmissions à engrenages. Ci-dessous, analysons sa valeur irremplaçable à travers les principales dimensions de performance :

Efficacité de transmission

Les engrenages de haute précision garantissent une friction et une dissipation d'énergie minimales pendant l'engrènement, avec une précision de profil de dent et une finition de surface extrêmement élevées, permettant ainsi d'atteindre une efficacité de transmission de plus de 98 %. À cet égard, cela contribue à des économies d'énergie substantielles et à des améliorations de performances pour les systèmes de transmission de véhicules à énergie nouvelle et les grands générateurs d'éoliennes qui recherchent une efficacité énergétique ultime.

Contrôle du bruit et des vibrations

Durée de vie et fiabilité

Par conséquent, il est facile de voir comment les engrenages de précision sont devenus le cœur des équipements haut de gamme avec leurs excellentes performances en termes d'efficacité, de silence et de durée de vie. Il va sans dire qu'une telle performance supérieure n'est pas le fruit du hasard mais est le résultat d'un système de de fabrication d'engrenages de précision rigide et systématique comme base solide, poussant l'industrie moderne vers davantage d'efficacité, de précision et de fiabilité.

Quels sont les principaux processus utilisés dans la fabrication des engrenages ?

La fabrication d'engrenages est un projet d'ingénierie système ambitieux. Ses excellentes performances proviennent d'une série de processus de fabrication d'engrenages de précision interdépendants. Le contrôle précis de chaque processus, de la conception au produit final, affecte directement l'efficacité de la transmission, le niveau de bruit et la durée de vie de l'engrenage. Les méthodes scientifiques de production d'engrenages comme garantie de base pour garantir une qualité constante des produits en lots. Les missions principales de chaque étape clé sont brièvement résumées dans le tableau ci-dessous.

| Étape du flux de processus | Résumé du contenu principal |

| Conception et optimisation des engrenages | Sélection d'un logiciel approprié pour concevoir des profils de dents et simuler des charges afin d'obtenir des performances optimales dès le départ. |

| Usinage des dents | Il s'agit d'un processus par lequel le profil de base des dents de l'engrenage, par des méthodes telles que letaillage et le façonnage, est découpé sur l'ébauche de l'engrenage avec une grande précision. |

| Sélection et prétraitement des matériaux | Choisissez le bon acier en fonction des scènes d'application et forgez-le pour jeter une bonne base pour le processus ultérieur. |

| Traitement thermique | Il s'agit d'une augmentation générale de la dureté de surface, de la résistance à l'usure et de la ténacité grâce à des processus tels que la carburation et la trempe. |

| Usinage fin | Corrigez la distorsion après trempe par rectification d'engrenages et ainsi de suite pour obtenir une qualité ultra-haute précision comme demandé par le dessin. |

| Mesure et correspondance | Vérification en détail de certains paramètres d'équipement de finition et de la zone de contact sur les paires de clés. |

En un mot, il s'agit d'un produit d'engrenage haute performance et haute fiabilité après des processus impitoyables de fabrication d'engrenages et un contrôle qualité complet. Conception numérique et préparation des matériaux, formage des engrenages, renforcement du traitement thermique jusqu'à la finition et l'inspection, ces six processus clés constituent une méthodes de production d'engrenages.

Comment sélectionner le processus de fabrication d'engrenages approprié en fonction des exigences de l'application ?

La sélection scientifique du processus de fabrication des engrenages est indispensable pour atteindre un équilibre entre performances, coûts et efficacité lors du développement des produits d'engrenages. Le les typesde fabrication d'engrenages influencent directement le processus requis, car la précision, l'efficacité et les scénarios d'application des différents engrenages diffèrent considérablement. Par conséquent, une sélection correcte du processus d’engrenage est essentielle ; un choix incorrect peut entraîner des performances inférieures aux normes ou un gaspillage de coûts. Pour une comparaison claire, les principales caractéristiques des processus traditionnels sont résumées comme suit :

| Caractéristiques du processus | Méthode de formage, par ex. Forgeage, Moulage de précision | Méthode de génération, par ex. Taillage d'engrenages, façonnage d'engrenages |

Méthode de finition Meulage d'engrenages, affûtage d'engrenages |

| Niveau de précision | Inférieur, approprié pour les applications qui ont des tolérances moins strictes. | Élevé, répondant économiquement aux exigences de précision de qualité industrielle. | Très élevé, pour les applications nécessitant des transmissions d'ultra-précision. |

| Efficacité d'usinage | Élevé, adapté à une production rapide et en grand volume. | Moyen : atteint un bon équilibre entre précision et efficacité. | Abaisser, un processus nécessaire pour assurer la précision finale. |

| Scénario applicable | Machines agricoles, appareils électroménagers et autres produits sensibles au coût et au lot. | Machines générales, transmissions automobiles et autres industries principales de l'industrie. | Aéronautique, machines-outils CNC haut de gamme et autres équipements de pointe. |

| Différence de coût | Investissement élevé dans le moule, tandis que le coût unitaire diminue considérablement avec l'augmentation de la taille du lot. | Investissement initial et coût unitaire relativement équilibrés, efficacité élevée du coût. | Coût élevé d'équipement et de main d'œuvre ; les pièces critiques sont considérées comme adaptées à cela. |

En résumé, la la sélection correcte du processus d'engrenage nécessite la prise en compte de divers facteurs critiques : charge, vitesse, bruit, durée de vie et budget. Il n'y a pas de meilleur processus mais les types de fabrication d'engrenages les plus appropriés. Pour vous aider à prendre la meilleure décision, LS Manufacturing propose des services gratuits de consultation en matière de sélection de processus. L'équipe de professionnels recommande une solution complète, techniquement et économiquement viable, en fonction de vos besoins particuliers.

Figure 2 : Démonstration de notre expertise en ingénierie d'engrenages de précision par LS Manufacturing

Figure 2 : Démonstration de notre expertise en ingénierie d'engrenages de précision par LS Manufacturing

Étude de cas pour la fabrication d'engrenages planétaires de haute précision dans le domaine aérospatial par LS Manufacturing

Dans les industries de haute technologie, comme dans l'aérospatiale, chaque composant a une relation directe avec la fiabilité et la sécurité de tous les équipements. Nous avons déjà été confrontés à un cas d'engrenages de précision : un fabricant d'équipements aérospatiaux avait un besoin urgent d'engrenages planétaires de haute précision pour le nouveau moteur d'avion dont les exigences de performances étaient très strictes.

Défis des clients

Les conditions de travail exigent que cet engrenage planétaire soit stable à des températures extrêmement basses et élevées, à des vitesses élevées et sous de lourdes charges ; la précision de la transmission doit atteindre la norme ISO 4 la plus élevée. Les processus de fabrication traditionnels des engrenages présentaient des goulots d'étranglement en termes de cohérence des lots et de contrôle de la déformation du traitement thermique, ne répondant pas aux exigences de fiabilité de la certification aérospatiale.

Solution de fabrication LS

Pour relever ce défi, une solution systématique a été élaborée par notre équipe d'ingénierie. Tout d'abord, un logiciel spécialisé a été utilisé pour optimiser le profil de la dent pour la résistance aux chocs. Deuxièmement, une machine à tailler les engrenages CNC importée d'Allemagne a été utilisée pour un usinage grossier à haute consistance, et un traitement thermique sous atmosphère contrôlée a été effectué pour contrôler avec précision la dureté de la surface des dents et la ténacité du noyau. Enfin, nous avons utilisé le taillage d'engrenages CNC pour le façonnage final et avons utilisé une machine de mesure tridimensionnelle pour effectuer une inspection dimensionnelle de chaque lot de produits, afin d'assurer la traçabilité des données.

Résultats et valeur

Les engrenages livrés ont finalement satisfait, voire partiellement dépassé, les exigences de précision de la norme ISO 4. Dans des conditions extrêmes, la durée de vie de ces engrenages a été multipliée par trois lors des tests au banc du client, aidant ainsi leurs moteurs à passer une certification aérospatiale stricte. Cela a non seulement résolu le problème actuel du client, mais a également jeté une bonne base pour une coopération stratégique à long terme entre les deux parties.

S'il y a un problème concernant la précision des engrenages ou la durée de vie d'un engrenage avec votre équipement, cliquez pour vous renseigner et obtenir des solutions personnalisées.

Quels sont les problèmes courants dans la fabrication d'engrenages et quelles sont les solutions de LS Manufacturing ?

Dans le processus de fabrication et d'utilisation des engrenages, les entreprises sont souvent confrontées à de nombreux problèmes de fabrication d'engrenages, qui affectent directement la fiabilité et la durée de vie des machines et des équipements. Pour les modes de défaillance typiques des engrenages, une solution systématique est nécessairement requise. Certains problèmes courants et stratégies correspondantes sont répertoriés comme suit :

Usure et piqûres de la surface dentaire

Cela vient généralement d'une dureté de surface inadéquate ou d'une mauvaise lubrification. Nos solutions d'engrenage optimisent la sélection des matériaux, avec des processus de carburation et de trempe en profondeur qui améliorent considérablement la dureté de la surface des dents et la résistance à l'usure. Nous assurons également le meulage ou l'affûtage de la surface des dents afin d'améliorer la rugosité de la surface et ainsi obtenir un film d'huile optimal.

Casse dentaire et fracture de fatigue

Des solutions d'engrenages efficaces résultent d'un diagnostic précis des modes de défaillance et d'un contrôle complet des processus. La contribution de LS Manufacturing va au-delà de la fourniture de solutions d'amélioration aux problèmes existants de fabrication d'engrenages mais inclut la mise en place de mesures préventives dès la phase de conception et l'offre d'un support intégré depuis les matériaux et les processus jusqu'à la maintenance afin de garantir le fonctionnement stable à long terme du système d'usinage d'engrenages.

Figure 3 : pièces d'engrenages et assemblages fabriqués pour des applications industrielles par LS Fabrication

Comment le système de contrôle qualité de LS Manufacturing garantit-il la précision des engrenages ?

La précision est le seul indice de qualité dans le domaine de la fabrication d'engrenages de précision. LS Manufacturing a développé un système de gestion de la qualité couvrant l'ensemble du cycle de vie du produit. À la base, il s'agit d'adhérer à une philosophie stricte de contrôle de la qualité des engrenages à chaque étape de la fabrication, grâce aux données fournies par une technologie avancée de test d'engrenages de précision. Les aspects principaux sont les suivants :

Surveillance complète de la qualité du processus

Application de la dernière technologie de test

En utilisant des centres de mesure d'engrenages et des machines à mesurer tridimensionnelles, nous fournissons tests d'engrenages de précision. De plus, cela peut évaluer de manière exhaustive les paramètres clés tels que le profil de la dent, la direction de la dent et le pas, et générer des cartes d'erreur en détail pour fournir des données précises pour l'optimisation du processus.

Garantie système standardisée

Namely, the precision assurance of LS Manufacturing does not come from any single step but is attained through a systemic gear quality control system by effectively integrating "preventive control, process monitoring, and end-of-line verification." We are absolutely confident that only by integrating rigorous precision gear inspection into every stage of the manufacturing process can we consistently provide high-precision gear products that create even greater customer expectations.

Figure 4: Critical high-accuracy gearing and engagement components by LS Manufacturing

How Does LS Manufacturing Ensure A Smooth Transition From Sample Development To Mass Production?

The leap from successful sample verification to stable gear mass production is a crucial leap that determines the ultimate success of a project. Equipped with a complete mass production assurance system, LS Manufacturing ensures that the quality and performance of mass-produced products are highly consistent with samples and achieves excellent production cycle control. This smooth transition largely hinges on three major initiatives:

- Process Standardization and Consolidation: This should be followed with the systematic conversion of validated manufacturing parameters, precise toolpaths, and optimized heat treatment curves into formal, detailed standard operating procedures. It has to be implemented in such a way that each process can be reproduced exactly and reliably in later mass production regarding product quality and manufacturing efficiency.

- Scientific Capacity and Supply Chain Planning: In this direction, we make strategic allocations of production capacity and stockpile main raw materials in advance to meet customer demands. More importantly, the company will establish a close collaborative mechanism with core suppliers to ensure the smoothness and continuity of the supply of key materials. This proactive approach lays a solid foundation for having control over a stable production cycle, reliably meeting market requirements.

- End-to-End Data Monitoring and Traceability: During mass production, we monitor every key dimension of the product in real time using SPC; meanwhile, we build a complete and systematic data archive for the products. Such an integrated approach enables traceability-from raw materials to finished goods-along the whole upstream and downstream supply chain to ensure consistency in quality control.

Why Choose LS Manufacturing As Your Gear Manufacturing Partner?

Choosing LS Manufacturing as your gear manufacturing supplier means choosing a reliable way that is driven by technology and based on quality. As a professional gear manufacturing supplier, we'll provide systematic value to our customers in design, production, and service. Advantages of LS Manufacturing are reflected specifically in the following core aspects:

- Expert technical team: We have a specialist R&D team that works in tune with customer requirements and proactive elimination of problems even at the design stage. Our gear solutions are optimized. From advanced material science down to precision mechanical design, to targeted heat treatment processes, we offer specialist knowledge in all areas to ensure superior product performance and reliability.

- Advanced manufacturing and testing equipment: Equipped with complete sets of German and Japanese imported CNC machining and heat treatment equipment, the workshop can meet various special-shaped product needs. Precision instruments, such as gear measuring centers and coordinate measuring machines, have been applied to make sure comprehensive quality monitoring is guaranteed, providing the products with high precision and consistency.

- Mature Industry Experience Combined with Efficient Project Management: With rich practical experience in industries such as automotive, aerospace, and industrial automation, we are able to accurately anticipate challenges in respective industries. Professional project management teams guarantee smooth transitions from sample production to mass production; hence, precise delivery cycle control is assured.

- Full aftersales technical support: We are committed to fast technical response and full aftersales support to ensure expertise for every inquiry and every solution, with enduring service. Now, the pledge of immediate assistance and continuous care cements our position as long-term reliable partners within the customer's value chain, fostering growth, reducing downtime, and earning trust beyond the initial transaction.

In summary, the advantages of LS Manufacturing are concentrated in integrating a professional team with advanced equipment, industry experience, and service systems into an effective and reliable collaboration platform. Therefore, choosing us as a supplier for gear manufacturing ensures not only your benefits from the standards-compliant gear products but also a solid guarantee for enhancement in performance of your end-user equipment and your market competitiveness.

FAQ

1. What is the minimum module and maximum diameter range during gear machining?

Since its establishment, LS Manufacturing has rich experience in processing and can reliably machine all gears within a module range from 0.5 to 25 with the maximum outer diameter up to 800mm. Equipped with different types of CNC machine tools, we can provide you with cost-effective customized machining according to your specific design parameters.

2. What heat treatment options are there available for gears?

We provide the full range of heat treatment processes, including carburizing and quenching, high-frequency quenching, tempering, and nitriding. Depending on the material that makes up your gear, along with the load that is going to be expected and wear resistance requirements, our engineers will recommend and implement the most appropriate heat treatment scheme in such a way that tooth surface hardness and core toughness are balanced.

3. How do you ensure gear precision grade?

Precision can be guaranteed by the dual system "machining + inspection". In manufacture, our company adopts advanced equipment such as CNC gear grinding machines imported from Germany and Japan. The quality inspection is done by using a gear measurement center to perform 100% full-dimensional tests and issue detail reports to assure that each precision index strictly meets customers' requirements for ISO or AGMA levels.

4. How to calculate the price for small-batch gear processing?

For small batches, detailed pricing is mostly based on the complexity of the gear structure, required precision degree, selection of materials, and heat treatment. We guarantee reasonable prices that are transparent and very competitive with quality assurance.

5. What's the normal lead time for gear processing?

Generally, if the product is a standard-sized gear, the lead time is about 7-10 working days. For complicated structural gears or gears with extremely high precision, it will be longer, at 15-20 days. Besides, for urgent customers' needs, an efficient expedited production channel can coordinate fully and meet your project schedule.

6. Is your company offering gear design and optimization?

Yes, we provide free gear design consultation and optimization. Our engineering team can participate in the early development of your project and give professional advice on tooth profile modification and parameter selection, thus helping improve your transmission efficiency, reduce noise, and prolong lifespan from the designing stage.

7. How to eliminate problems in gear noise?

Gear noise comes basically from the errors of tooth profile or from the impacts of meshing. Our solution is to ensure the basic accuracy of the tooth profile by high-precision grinding and then optimize the meshing contact area using professional techniques of tooth direction modification and tooth profile modification to effectively reduce the noise and vibration at the source of transmission.

8. What is the maximum size of gear that can be processed?

The maximum diameter of gears that can be processed by our equipment is 800mm at present. If your project needs a size greater than this, please discuss it with us. We will evaluate and develop a workable customized production plan for you.

Résumé

Gear manufacturing is the core foundation of modern industrial equipment, and its performance and reliability directly decide those of the transmission system. The choice of a professional manufacturing partner who is proficient in technology and with rich experience is the key to guaranteeing the success of a project. LS Manufacturing focuses on precision transmission, relying on advanced technology and equipment, strict process control, and abundant industry application experience, to provide every customer with high-precision, long-life, highly reliable gear products and customized solutions.

If you are committed to enhancing product performance and market competitiveness, please feel free to contact our experienced gear expert team at LS Manufacturing. We will offer you free targeted technical consultations and rapid quotation services, injecting powerful performance into your products with our professional expertise, creating value together.

📞Tél : +86 185 6675 9667

📧E-mail : info@longshengmfg.com

🌐Site Web :https://lsrpf.com/

Avis de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information. Services de fabrication LS Il n'y a aucune représentation ou garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, la qualité et le type de matériaux ou la fabrication via le réseau LS Manufacturing. C'est la responsabilité de l'acheteur. Pièces requises devis Identifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur. Concentrez-vous sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients et nous nous concentrons sur l'usinage CNC de haute précision, la Fabrication de tôles, l'impression 3D, Moulage par injection. Estampage des métaux et autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001 : 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse d'une production en petit volume ou d'une personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisissez LS Fabrication. Cela signifie efficacité de sélection, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web :www.lsrpf.com.