Diese Konstruktionszeichnung ist in den Augen des Herstellers ein „technischer Vertrag“ – ihre Linien und Beschriftungen definieren direkt Kosten, Zyklus und Qualität.

Dieser Artikel untersucht am Beispiel eines präzisionsgefertigten Aluminiumrahmens die wichtigsten Details der Zeichnung (Radien, Bohrungstypen wie Senk- und Durchgangsbohrungen, Nuttiefe) und zeigt auf, wie diese die Fertigungskosten, die Lieferzeit und die Festigkeit des Endprodukts maßgeblich beeinflussen. Kleine Konstruktionsentscheidungen haben enorme Auswirkungen.

Dieses Programm wurde für Produktdesigner und Ingenieure entwickelt und unterstützt Sie dabei, vom „ Design Thinking “ zum „ Fertigungsexpertendenken “ überzugehen. Das Verständnis dieser „ Fertigungssprachen “ ermöglicht es Ihnen, Budgets und Qualität bereits in der Designphase zu kontrollieren und spätere Nacharbeiten zu vermeiden.

Das ist der Schlüssel zu einer vereinfachten Lieferkette: ein Festpreis für Zahnradbearbeitung und Gehäuse. Wenn Ihre Konstruktion die Sprache der Hersteller für eine effiziente Fertigung präzise spricht, lassen sich komplexe Anforderungen integrieren und optimieren, und die Lieferkette reagiert agiler und transparenter. Die Sprache der Fertigung zu verstehen, ist der erste Schritt zur Kosten- und Effizienzkontrolle Ihrer Lieferkette . Beginnen wir mit der detaillierten Analyse.

Das werden Sie lernen:

- 60-Sekunden-Regel für die Materialentscheidung: Schnell den Goldstandard aus Aluminium , Edelstahl oder Kunststoff festlegen und Kosten und Leistung in Einklang bringen.

- Versteckte Kostenfaktoren dreier wichtiger Konstruktionsmerkmale: Wie sich die Bearbeitung tiefer Taschen, der Verrundungsradius und die Art der Bohrung direkt auf Ihr Angebot auswirken.

- Leitfaden zur Vermeidung von Fallstricken bei der 5-Achs-Bearbeitung: Wann reicht 3-Achs-Bearbeitung aus? Wann ist ein Upgrade notwendig? Kritische-Punkt-Analyse zur sofortigen Kostenersparnis von 30 %.

- Die fünf wichtigsten Elemente professioneller Angebote werden analysiert: von einmaligen Programmiergebühren bis hin zu gestaffelten Rabatten – verstehen Sie die zugrunde liegende Logik der einzelnen Kosten.

- Der letzte Schliff der Oberflächenbehandlung: Analyse realer Fälle von Sandstrahlen + Anodisieren , wie sich eine Schichtdicke von 0,1 mm auf Haltbarkeit und Ästhetik auswirkt.

- Die ultimative Frage aus der Produktion: Bezwingen Sie die Minenfelder von „Innenwinkel Nullradius“ und „Gewindetoleranz für Sacklöcher“, in die selbst Ingenieure gerne mal tappen.

Nun gilt es, die zugrundeliegende Logik des Kosten-Nutzen-Prinzips zu entschlüsseln und zum zentralen Entscheidungsträger für die Kostenkontrolle in der Lieferkette zu werden.

Der Grundgedanke des Materials: Warum sieht es aus wie Aluminium?

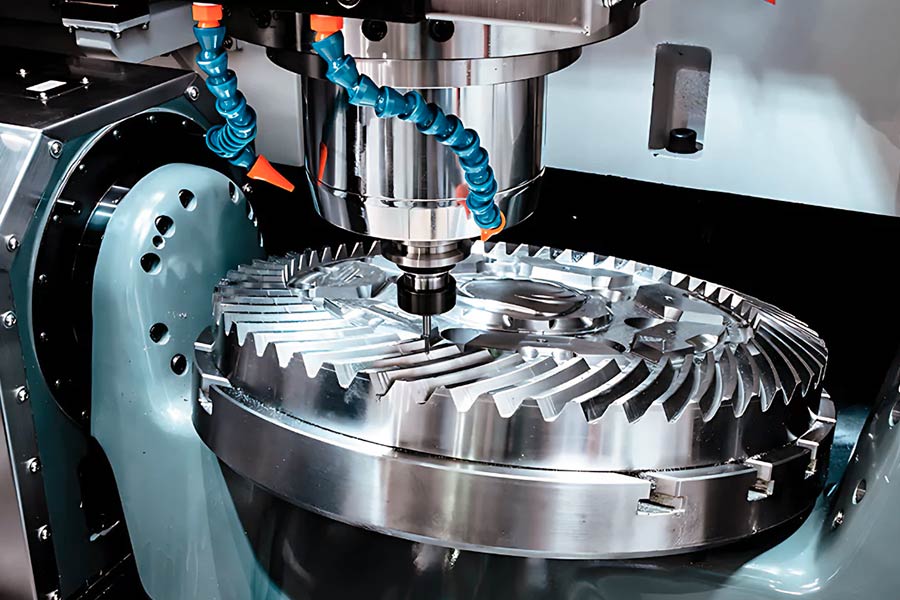

Bei der Untersuchung dieses präzisionsgefertigten Bauteils liefern seine optischen Merkmale wichtige Hinweise auf das Material. Die visuelle Analyse zeigt, dass die Oberfläche des Bauteils einen typischen metallischen Glanz aufweist. Die Bearbeitungsspuren (wie Fräslinien und Bohrkanten) bestätigen, dass ihre Eigenschaften mit den Bearbeitungseigenschaften von Aluminiumlegierungen , insbesondere der Sorte 6061-T6 , übereinstimmen. Die Spuren, Reflexionseigenschaften und die Textur, die diese Legierung nach der Bearbeitung hinterlässt, bilden eine zuverlässige Grundlage für erfahrene Ingenieure und Zerspanungsmechaniker zur Materialidentifizierung. Aufgrund dieser aussagekräftigen visuellen Merkmale sind wir daher mit hoher Wahrscheinlichkeit davon überzeugt, dass das Bauteil aus der Aluminiumlegierung 6061-T6 gefertigt ist.

Warum also Aluminium anstelle des ebenso gebräuchlichen Edelstahls oder technischer Kunststoffe wählen? Dies liegt an der Übereinstimmung der Kerneigenschaften verschiedener Materialien mit den Anwendungsanforderungen:

Warum Aluminium wählen? Vergleich von Edelstahl und technischen Kunststoffen:

| Merkmale | Aluminium (z. B. 6061-T6) | Edelstahl | Technische Kunststoffe (z. B. Delrin, PEEK) |

|---|---|---|---|

| Gewicht | Leicht (deutliche Gewichtsreduktion) | Schwer | Leichteste |

| Festigkeit/Steifigkeit | Hohes Festigkeits-Gewichts-Verhältnis | Höchste Festigkeit/Steifigkeit | Untere |

| Wärmeleitfähigkeit | Gut (gut zur Wärmeableitung) | Medium | Isolierung |

| Verarbeitbarkeit | Ausgezeichnet (einfach zu verarbeiten, effizient, kostengünstig) | Schlecht (schwierig, hohe Kosten) | Gut (aber Vorsicht vor Verformungen/Graten) |

| Oberflächenbehandlung | Flexibel und einfach (z. B. Anodisieren) | Optional (höhere Kosten) | Beschränkt |

| Korrosionsbeständigkeit | Gut (verbessert durch Anodisieren) | Exzellent | Hängt vom Material ab. |

| Kosten | Niedrige kombinierte Material- und Verarbeitungskosten | Hohe Material- und Verarbeitungskosten | Variable Materialkosten (PEEK ist sehr hoch) |

Aluminium 6061-T6 ist aufgrund seines geringen Gewichts, seiner Festigkeit, Wärmeleitfähigkeit und insbesondere seiner hervorragenden Verarbeitbarkeit (hohe Effizienz, niedrige Kosten) sowie seines guten Preis-Leistungs-Verhältnisses die ideale Wahl für dieses Bauteil. Edelstahl ist zwar fester und korrosionsbeständiger, aber zu schwierig und teuer in der Verarbeitung; technische Kunststoffe sind zwar leicht und isolierend, weisen aber eine geringere Festigkeit und Steifigkeit auf. Der optische Glanz und die sichtbaren Markierungen verdeutlichen die guten Verarbeitbarkeitseigenschaften von Aluminium . Die Materialwahl bestimmt maßgeblich die Fertigungskosten.

Kerntechnologie: Die Kunst des 3-Achs-CNC-Fräsens

1. Analyse der Prozessanwendbarkeit

- Plane Oberfläche: Eine effiziente Bearbeitung kann mit einem Planfräser in einem Arbeitsgang erreicht werden, und die X/Y/Z-Linearbewegung der 3-Achs-Werkzeugmaschine erfüllt die Anforderungen voll und ganz.

- Vertikale Bohrung: Standardbohrer oder Fräser können direkt entlang des Z-Achsen-Vorschubs ohne Winkeleinstellung durchgeführt werden.

- Rechteckige Nut: Die Schaftfräsung erfolgt durch schichtweises Schneiden (Abwärtsfräsen in der Z-Achse) mit Konturfräsen in der X/Y-Achse. Das Verfahren ist ausgereift und stabil.

2. Wirtschaftlicher Vorteil

- Niedrige Anschaffungskosten: Die Anschaffungs- und Wartungskosten von 3-Achs -CNC-Werkzeugmaschinen sind wesentlich niedriger als die von 5-Achs-Maschinen, und die Betriebsschwelle ist niedrig.

- Vereinfachte Programmierung und Spanntechnik: Es ist keine komplexe Mehrwinkelpositionierung erforderlich, und die meisten Bearbeitungsschritte können in einer einzigen Spannvorrichtung abgeschlossen werden, wodurch sich die Arbeitszeit verkürzt.

- Hohe Materialausnutzung: Reduzierung des Abfalls durch Optimierung des Werkzeugwegs, geeignet für die Massenproduktion.

3. Wann ist ein Upgrade auf 5-Achs-Bearbeitung notwendig?

- Komplexe Oberfläche: Wenn das Teil nicht orthogonale Oberflächen aufweist (wie z. B. Turbinenschaufeln, organische Formen), ist eine 5-Achs-Verbindung erforderlich, um Werkzeugkollisionen zu vermeiden und die Genauigkeit zu gewährleisten.

- Seitliche Merkmale: Bohrungen/Nuten, die nicht senkrecht zur Bezugsebene verlaufen (z. B. schräge Bohrungen und seitliche Vorsprünge), erfordern eine Drehung des Werkstücks, um den Bearbeitungswinkel anzupassen.

- Hohe Präzisionsanforderungen: Für schwer zugängliche Bereiche wie tiefe Kavitäten und enge Spalten kann die 5-Achs-Bearbeitung die Werkzeugposition optimieren, um die Oberflächenqualität zu verbessern.

4. Prozessökonomie dieses Designs

- Kostenintensive Merkmale vermeiden: Eine orthogonale Geometrie (alle Löcher stehen senkrecht zueinander, und die Seitenwände der Nuten verlaufen parallel zur Hauptachse) ist unbedingt zu beachten, um zusätzliche Bearbeitungsschritte zu vermeiden.

- Stufenförmige Strukturen ersetzen gekrümmte Oberflächen: Durch die Verwendung mehrerer flacher Stufen lassen sich Höhenänderungen erzielen (wie beispielsweise am Boden der Nut in der Abbildung). Dies ist mehr als 50 % effizienter als die Bearbeitung gekrümmter Oberflächen.

- Kostenvergleich: Bei Verwendung einer 5-Achs-Bearbeitung können die Stückkosten um das 2- bis 3-Fache steigen. Diese Lösung erzielt durch konstruktionsbedingte Einschränkungen eine hohe Kosteneffizienz.

Dieses Bauteil ist ein typisches Beispiel für die Konstruktion beim 3-Achs-Fräsen – geometrische Einschränkungen werden gegen erhebliche Kostenvorteile eingetauscht, was beweist, dass die Vereinfachung des Prozessablaufs zu einem zentralen Wettbewerbsvorteil werden kann.

Der Teufel steckt im Detail: Kostenanalyse von Designmerkmalen

1. Tiefe Taschen vs. flache Rillen

(1) Kernprobleme: Materialabtrag und Werkzeugstabilität.

(2) Kostentreiber:

Bearbeitungszeit: Das Abtragen großer Materialmengen erfordert längere Fräswege und geringere Vorschubgeschwindigkeiten. Die Bearbeitungszeit ist einer der wichtigsten Kostenfaktoren.

Werkzeugüberstand: Für die Bearbeitung tiefer Taschen werden längere Werkzeuge benötigt. Je größer der Überstand:

Je geringer die Werkzeugsteifigkeit, desto anfälliger ist das Werkzeug für Vibrationen, was zu einer verminderten Oberflächenqualität und Schwierigkeiten bei der Einhaltung der Maßtoleranzen führt.

Um Werkzeugbruch oder übermäßige Vibrationen zu vermeiden, müssen die Schnittparameter (Schnittgeschwindigkeit, Vorschub) deutlich reduziert werden, da dies die Bearbeitungsgeschwindigkeit weiter verringern würde.

Der Werkzeugverschleiß nimmt zu, was die Werkzeugkosten und die Werkzeugwechselzeiten erhöht.

(3) DFM-Empfehlungen:

Taschentiefe minimieren: Taschen so flach wie möglich gestalten, ohne die Funktionalität zu beeinträchtigen.

Alternativen in Betracht ziehen: Können mehrere flachere Kavitäten eine tiefe Kavität ersetzen? Können geschweißte/montierte Strukturen das integrale Fräsen ersetzen?

Stufenweises Design: Wenn eine hohe Bearbeitungstiefe unvermeidbar ist, sollte man ein stufenweises Design in Betracht ziehen, um eine schrittweise Bearbeitung mit kürzeren Werkzeugen zu ermöglichen.

2. Innenradius

(1) Kernproblem: Einschränkungen der Werkzeuggeometrie.

(2) Kostentreiber:

Falle des „Radius Null“: Die perfekt scharfe Innenkante (R=0) in der Konstruktionszeichnung lässt sich durch Standardfräsen nicht realisieren. Der Fräser ist zylindrisch und hinterlässt zwangsläufig eine Verrundung mit einem Radius, der dem Werkzeugradius entspricht.

Aufwändige Nachbearbeitung: Wenn die Funktion eine scharfe Ecke oder eine sehr kleine Verrundung sein muss (R < der minimal verfügbare Werkzeugradius), dann:

Funkenerosion (EDM): Sehr zeitaufwändige und teure Anlagen, die die Teilekosten und Lieferzeiten erheblich erhöhen.

Manuelle Eckenreinigung: Uneinheitlich, ineffizient, schwer zu kontrollierende Qualität und erhöhte Arbeitskosten.

(3) Die Kosten eines kleinen Radius:

Selbst wenn der Radius größer als null, aber sehr klein ist (z. B. R0,1 mm), muss ein extrem feines Werkzeug verwendet werden, was Folgendes zur Folge hat:

- Extrem langsame Bearbeitungsgeschwindigkeit (kleine Werkzeuge benötigen einen geringen Vorschub).

- Das Werkzeug ist sehr zerbrechlich, was die Kosten erhöht und das Risiko von Produktionsausfällen steigert.

- Es werden weitere Fertigstellungswege benötigt.

(4) DFM-Empfehlungen:

Wählen Sie einen angemessenen und ausreichend großen Innenrundungsradius: Dies ist eine der wichtigsten Voraussetzungen für exzellentes DFM (Design for Manufacturing). Der Radius sollte mindestens das 1,2- bis 1,5-Fache des Radius des für die erwartete Bearbeitungstiefe in diesem Bereich verwendeten Werkzeugs betragen (wobei Spielraum für die Werkzeugauswahl bleibt).

Einheitlicher Radius: Verwenden Sie möglichst immer denselben Abrundungsradius für das Werkstück, um die Anzahl der Werkzeugwechsel zu reduzieren.

Kommunizieren Sie mit dem verarbeitenden Unternehmen: Machen Sie sich mit dessen üblicherweise verwendetem Werkzeugbestand vertraut und gestalten Sie den Radius so, dass er zu dessen Standardwerkzeugen passt (z. B. ist R3mm, R5mm besser als R3,17mm).

3. Arten von Löchern

(1) Kernprobleme: Prozesskomplexität und Anzahl der benötigten Werkzeuge.

(2) Kostentreiber:

①Durchgangslöcher:

Am einfachsten und kostengünstigsten. Normalerweise in einem Arbeitsgang mit einer Bohrmaschine erledigt (gegebenenfalls ist ein Zentrierbohrer erforderlich).

Niedrigste Kosten und schnellste Bearbeitung.

② Senkbohrungen/Senkbohrungen:

Zusätzliche Arbeitsschritte: Zuerst muss gebohrt werden, anschließend wird ein spezieller Senker verwendet, um die Senkung/den Kegel zu bearbeiten.

Erhöhung der Werkzeugwechselzeit: Jeder Werkzeugwechsel beansprucht die Maschinenlaufzeit (selbst ein automatischer Werkzeugwechsel dauert mehrere Sekunden bis mehr als zehn Sekunden, was bei der Serienfertigung erheblich sein kann).

Erhöhter Werkzeugaufwand und Verwaltungskosten: Zusätzliche Spezialwerkzeuge werden benötigt.

Die Kosten sind deutlich höher als bei Durchgangsbohrungen (die Zeit und die Kosten können sich je nach Tiefe und Menge um 50-100 % oder mehr erhöhen).

③ Gewindebohrungen:

Die meisten Verfahren: Erfordern üblicherweise: Bohren → (gegebenenfalls Anfasen) → Gewindeschneiden.

Risikoreiche Prozesse: Der Gewindebohrer bricht beim Gewindeschneiden leicht (insbesondere bei kleinen und tiefen Gewinden sowie harten Werkstoffen). Bricht er im Bohrloch, ist er nur schwer zu handhaben und das Werkstück muss möglicherweise verschrottet werden.

Spezielle Ausrüstung/Werkzeuge: Es werden Gewindebohrer benötigt (manuelle, maschinelle, Extrusionsgewindebohrer usw.), und es können Gewindeschneidvorrichtungen oder spezielle Gewindeschneidzyklen erforderlich sein.

Langsame Geschwindigkeit: Die Tippgeschwindigkeit ist relativ niedrig.

Höchste Kosten: Deutlich teurer als Durchgangs- und Senkbohrungen, zählt diese Art der Bohrungsbearbeitung zu den kostspieligsten gängigen Verfahren (abgesehen von sehr großen/tiefen Gewinden). Tiefgewinde, Feingewinde und Sacklöcher sind teurer und risikoreicher.

(3) DFM-Empfehlungen:

Durchgangslöcher bevorzugen.

Senkbohrungen sollten mit Bedacht eingesetzt werden, um sicherzustellen, dass sie funktional notwendig sind. Es ist zu prüfen, ob Unterlegscheiben anstelle von Senkbohrungen verwendet werden können.

Löcher.

Minimieren Sie die Anzahl der Gewindebohrungen und prüfen Sie Alternativen:

Können Durchgangslöcher mit Muttern/Bolzen verwendet werden?

Können selbstschneidende Schrauben verwendet werden (für bestimmte Materialien und Festigkeitsanforderungen)?

Können selbstsichernde Muttern, Gewindeeinsätze usw. verwendet werden?

Gewindedesign optimieren:

Vermeiden Sie Sacklöcher mit übermäßiger Tiefe (Tiefe nicht mehr als das 1,5- bis 2-fache des Lochdurchmessers).

Grobe Fäden haben Vorrang (sie sind leichter zu verarbeiten als feine Fäden).

Stellen Sie sicher, dass die Größe des unteren Lochs korrekt ist.

Entwerfen Sie die erforderlichen Hinterschneidungen (unten) oder führen Sie Fasen ein (oben).

Was sind die Geheimnisse für genaue Angebote?

1. So funktioniert die Sofortangebotsplattform

Modell hochladen: Reichen Sie 3D-Dateien im STEP/IGS-Format ein, um die Geometrie zu definieren.

KI-Analyse: Automatische Identifizierung von Verarbeitungsmerkmalen (Löcher, Oberflächen usw.) und Bewertung der Komplexität und Herstellbarkeit.

Eingabeparameter: Material, Menge und Nachbearbeitung (z. B. Anodisieren) auswählen.

Angebot erstellen: Das System integriert Daten, berechnet Kosten und gibt ein Angebot aus.

2. Interpretation des Angebots: Tiefgehende Analyse, die über den Gesamtpreis hinausgeht

Ein professionelles Angebot für CNC-Bearbeitung ist mehr als nur ein Endpreis. Es sollte die Kostenstruktur transparent aufschlüsseln, dem Kunden verdeutlichen, wofür das Geld ausgegeben wird, und als Grundlage für die Optimierung der Konstruktions- oder Bestellstrategie dienen. Im Folgenden finden Sie eine detaillierte Erläuterung der wichtigsten Komponenten und ihrer Auswirkungen auf den Endpreis:

Tabelle zur Angebotsanalyse für professionelle CNC-Bearbeitung

| Angebotskomponente | Detaillierte Beschreibung | Auswirkungen auf den Endpreis | Kostenoptimierungsstrategie |

|---|---|---|---|

| Einrichtungskosten | Einmalige Gebühr für die Vorbereitung der Produktion Ihrer spezifischen Teile. Beinhaltet: - CNC-Programmierung (CAM-Programmierung) - Vorbereitung und Installation von Spezialvorrichtungen/Werkzeugen - Einrichtung und Fehlersuche an Werkzeugmaschinen - Erststückprüfung | Erhebliche Auswirkungen auf die Preise für Kleinserien/Prototypen: Bei der Einzelstück- oder Kleinserienfertigung sind die Rüstkosten für jedes Teil sehr hoch und machen den Hauptteil des Stückpreises aus. Amortisation bei Massenproduktion: Mit zunehmender Stückzahl werden die fixen Rüstkosten auf mehr Teile verteilt, und die amortisierten Kosten pro Stück sinken stark. | Kleine Charge: Höherer Stückpreis akzeptabel. Charge: Erhöhen Sie die Menge, um die Rüstkosten pro Einheit zu senken. |

| Materialkosten | Die Kosten des zur Herstellung eines Teils benötigten Rohlings. Abhängig von: - Die Materialart (Aluminium, Stahl, Titan, Kunststoff usw.) weist enorme Preisunterschiede auf - Materialqualität - Erforderliche Größe und Volumen des Rohlings - Aktueller Marktpreis der Rohstoffe | Grundkosten: Dies ist der Ausgangspunkt für die Teilekosten. Wesentlicher Unterschied: Der Kostenunterschied zwischen verschiedenen Materialien kann um ein Vielfaches oder sogar Dutzende Male betragen (z. B. gewöhnliches Aluminium im Vergleich zu einer Titanlegierung). Auswirkungen der Rohlingsgröße: Der Bedarf an größeren Rohlingen zur Bearbeitung komplexer Teile oder zur Erfüllung von Spannvorgaben erhöht die Materialkosten und den Abfall. | Materialauswahl: Wählen Sie das kostengünstigste Material, das gleichzeitig die Leistungsanforderungen erfüllt. Design: Optimieren Sie das Design, um Materialvolumen/Abfall zu reduzieren (z. B. durch eine endkonturnahe Konstruktion). |

| Bearbeitungszeit | Die Zeit, die eine CNC-Maschine tatsächlich zum Bearbeiten des Materials und zur Herstellung eines Teils benötigt, ist der Hauptkostenfaktor. Sie hängt von folgenden Faktoren ab: - Komplexität der Teilegeometrie: Je mehr Merkmale, je komplexer (tiefe Kavitäten, schmale Schlitze, kleine Merkmale, enge Toleranzen), je mehr gekrümmte Oberflächen, desto länger und langsamer der Bearbeitungsweg. - Bearbeitbarkeit des Materials: Harte und klebrige Materialien erfordern langsamere Schnittgeschwindigkeiten. - Erforderliche Bearbeitungsvorgänge: 3-Achsen vs. Mehrachsen (4-Achsen/5-Achsen), ob mehrere Spannvorrichtungen erforderlich sind. - Durchsatz: Die Bearbeitungszeit pro Stück multipliziert mit der Stückzahl. | Größter Kostenfaktor: Typischerweise 40-60 % oder mehr der Gesamtkosten. Hochsensibel: Eine geringfügige Erhöhung der Komplexität kann zu einer signifikanten Verlängerung der Bearbeitungszeit führen. Mengenmäßiger linearer Effekt: Die Bearbeitungszeitkosten steigen linear mit der Menge (Kosten pro Zeiteinheit * Bearbeitungszeit * Menge). | Vereinfachung des Designs: Unnötige komplexe Merkmale reduzieren, den zulässigen Inneneckradius erhöhen und tiefe Hohlräume und enge Nuten vermeiden. Toleranzrationalisierung: Strenge Toleranzen nur an Schlüsselstellen kennzeichnen. Berücksichtigen Sie die Fertigungsgerechtigkeit (Design for Manufacturability, DFM): Berücksichtigen Sie die Effizienz und Schwierigkeit der Verarbeitung bereits bei der Konstruktion. |

| Fertigstellungskosten | Die Kosten für Oberflächenbehandlungen, die nach der Bearbeitung eines Werkstücks durchgeführt werden. Gängige Optionen: - Anodisieren (hart/dekorativ) - Sandstrahlen (matte oder strukturierte Oberfläche) - Pulverbeschichtung - Plattierung - Passivierung (Edelstahl) - Polieren - Lasermarkierung | Optional, aber wichtig: Teile, die nicht funktional sind, werden möglicherweise nicht benötigt, sind aber oft entscheidend für die Ästhetik, die Korrosionsbeständigkeit, die Verschleißfestigkeit, bestimmte Funktionen (Leitfähigkeit, Schmierfähigkeit). Zusätzliche Kosten: Es fallen Gebühren pro Teil oder Charge an, was die Kosten pro Stück erhöht. Mehrere Faktoren beeinflussen den Preis: Er hängt von der Art des Verfahrens, der (manchmal) zu bearbeitenden Fläche, den Farbanforderungen, den Behandlungsstandards usw. ab. | Nach Bedarf auswählen: Wählen Sie nur die für Funktion oder Aussehen notwendige Oberflächenbehandlung. Standardisieren: Es kann kostengünstiger sein, auf Standardverfahren und Farben zurückzugreifen, die von den Lieferanten üblicherweise verwendet werden. |

| Mengenrabatte | Mit steigender Bestellmenge sinkt der vom Lieferanten angebotene Stückpreis. Dies liegt hauptsächlich an Folgendem: - Verteilung der Rüstkosten: Die fixen Rüstkosten werden auf mehr Teile verteilt. - Verbesserte Produktionseffizienz: Die kontinuierliche Produktion reduziert die Nebenzeiten wie Werkzeugwechsel und Fehlerbehebung. - Vorteile bei der Materialbeschaffung: Der Großeinkauf von Rohstoffen kann zu Preisnachlässen führen. - Lernkurveneffekt: Die Arbeiter werden im Betrieb immer geschickter. | Wichtigste Hebel zur Kostensenkung: Sie hat einen enormen Einfluss auf Massenproduktionsprojekte und ist eine der effektivsten Methoden zur Senkung der Stückkosten. Nichtlinearer Zusammenhang: Der Rückgang des Stückpreises ist in der Regel am deutlichsten bei kleinen Mengen; mit zunehmender Menge verlangsamt sich der Rückgang allmählich. | Geplante Menge: Um Rabatte zu erhalten, sollte die einmalige Produktionsmenge entsprechend der tatsächlichen Nachfrage und dem Budget erhöht werden. Anfragestrategie: Sie können Angebote für verschiedene Mengen (z. B. 1, 10, 50, 100, 500 Stück) zum Vergleich anfordern. |

3 wichtige Punkte zum Lesen von Zitaten

- Achten Sie auf die Stückkosten: Diese sind wichtiger als der Gesamtpreis, insbesondere beim Vergleich verschiedener Anbieter.

- Analysieren Sie die Kostenstruktur: Ermitteln Sie die Hauptgründe für die hohen Preise (Materialien? Komplexität? Kleine Losgrößen?).

- Überprüfen Sie die Konsistenz der Parameter: Stellen Sie sicher, dass Material, Menge und Nachbearbeitung den Anforderungen entsprechen.

Tipp: Eine Sofortangebotserstellung ist eine effiziente Kostenschätzung, komplexe Bauteile erfordern eine manuelle Überprüfung; die Vereinfachung des Designs ist der Kern der Kostenreduzierung.

Für eine präzise Angebotserstellung ist die vollständige Eingabe des Modells und der Parameter erforderlich; der Schlüssel zur Kostenreduzierung liegt in der Optimierung der Konstruktionskomplexität und der rationalen Planung der Losgrößen.

Bedeutung der Oberflächenveredelung

Vergleich der Oberflächenbehandlungsverfahren – Übersicht

| Verarbeitungstyp | Kernfunktion | Kostenauswirkungen | Typische Anwendungsszenarien |

|---|---|---|---|

| Sandstrahlen | Gleichmäßige, matte Textur, die Verarbeitungsspuren abdeckt | Mittel (abhängig von der Ausrüstung) | Äußere Bauteile, Gehäuse für Handgeräte |

| Anodisieren | Verbessert die Härte/Korrosionsbeständigkeit, sorgt für satte Farben | Mittel-hoch (komplexer Prozess) | Unterhaltungselektronik, Luft- und Raumfahrtteile |

| Drahtzeichnung | Gezielte Texturierung, verstärkte Metalltextur | Mittel bis hoch (manuell zeitaufwändig) | Dekorative Paneele, hochwertige Haushaltsgeräte |

| Polieren | Hochglänzender Spiegel, verbessert die Optik | Hoch (Bewertungsprozess) | Schmuck, Luxusteile |

| Pulverbeschichtung | Starker Schutz, dicke Beschichtung in optionalen Farben | Niedrig-mittel (Chargenvorteil) | Bauteile für den Außenbereich, Industrieanlagen |

1. Die grundlegende Bedeutung von Materialien und Prozessen

Aluminiumlegierungen sind 30-50% teurer als normaler Stahl, aber durch Anodisieren kann der kombinierte Vorteil von geringem Gewicht und Korrosionsbeständigkeit erreicht werden.

Die CNC-Bearbeitungszeit steht in direktem Zusammenhang mit den Kosten: Tiefe und enge Kavitäten (mehr als das Vierfache des Durchmessers) erfordern längere Werkzeuge, was die Bearbeitungszeit um mehr als 40 % erhöht.

2. Kostenhebelwirkung des DFM-Prinzips

Angemessene Verrundung: ≥R0,5 mm vermeidet Sonderanfertigungen von Werkzeugen (Kosten ↑200%);

Vermeiden Sie tiefe Taschen: Eine Tiefe von ≤3 mal der Breite kann den Bedarf an mehrachsiger Bearbeitung reduzieren;

Gleichmäßige Wandstärke: Abweichungen von mehr als 20 % bergen das Risiko von Verformungen und lassen die Kosten für die Nachbearbeitung stark ansteigen.

3. Abwägung zwischen Oberflächenbehandlung und Toleranz

Durch Sandstrahlen lassen sich CNC-Werkzeugspuren entfernen (wodurch die Präzisionsbearbeitung entfällt), allerdings verringert sich dadurch die Maßgenauigkeit um ±0,1 mm.

Die Kosten für das Polieren von Spiegeln in medizinischer Qualität (Ra≤0,2μm) sind fünfmal so hoch wie die Kosten für das gewöhnliche Sandstrahlen, und die Notwendigkeit muss streng geprüft werden.

Ihre Designentscheidung ist der wichtigste Kostenfaktor – von der Materialauswahl bis zur Toleranzeinstellung von 0,01 mm wird jedes Detail für das endgültige Angebot berücksichtigt.

Zusammenfassung

In einem wettbewerbsintensiven Markt sind Effizienz und Kostenkontrolle entscheidend. Eine tiefgreifende Selbstreflexion in der Designphase – die Hinterfragung der Notwendigkeit jedes einzelnen Merkmals und die Bewertung der Sinnhaftigkeit jeder Toleranz – optimiert nicht nur die Produktleistung, sondern verbessert auch die Effizienz der Lieferkette. Dieses schlanke Design ist der Schlüssel zur integrierten Angebotserstellung für Zahnräder und Gehäuse.

Die Wahl eines einzigen strategischen Partners für die umfassende Erfüllung Ihrer Bedürfnisse bietet Ihnen folgende Vorteile:

- Prozessvereinfachung: Schluss mit der Belastung durch die Verwaltung mehrerer Lieferanten;

- Kostenoptimierung: Durch Designverbesserungen und integrierte Beschaffung wird die Kostenreduzierung verdoppelt;

- Gleichbleibende Qualität: Einheitliche Standards gewährleisten Produktzuverlässigkeit.

Bevor Sie das nächste Mal einen Entwurf zur Angebotserstellung einreichen, überprüfen Sie Ihr Modell bitte anhand der Erkenntnisse aus diesem Artikel. Fragen Sie sich: Ist dieses Merkmal notwendig? Kann diese Toleranz verringert werden? Indem Sie diese Fragen stellen, erhalten Sie nicht nur ein besseres Angebot, sondern auch ein perfekteres Endprodukt.

Lassen Sie sich durch eine komplexe Lieferkette nicht in Ihrem Innovationstempo bremsen. Beginnen Sie mit der Designoptimierung und einem konsolidierten Angebot, um Ihre Vereinfachungsprozesse anzustoßen!

Kontaktieren Sie jetzt unser Team, um Ihren durchdachten Entwurf einzureichen!

📞Tel.: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Die Inhalte dieser Seite dienen ausschließlich Informationszwecken. LS-Serie. Es werden weder ausdrücklich noch stillschweigend Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen gegeben. Es kann nicht davon ausgegangen werden, dass ein Drittanbieter oder Hersteller über das LS-Netzwerk Leistungsparameter, geometrische Toleranzen, spezifische Konstruktionsmerkmale, Materialqualität und -art oder Verarbeitung bereitstellt. Dies liegt in der Verantwortung des Käufers. Fordern Sie ein Teileangebot an und geben Sie die spezifischen Anforderungen für diese Abschnitte an. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und weitere Komplettlösungen im Fertigungsbereich.

Unser Werk ist mit über 100 hochmodernen 5-Achs-Bearbeitungszentren ausgestattet und nach ISO 9001:2015 zertifiziert. Wir bieten unseren Kunden in über 150 Ländern weltweit schnelle, effiziente und qualitativ hochwertige Fertigungslösungen. Ob Kleinserien oder umfangreiche Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferzeit innerhalb von 24 Stunden. Entscheiden Sie sich für LS Technology. Das steht für Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com