산업 기계 및 자동화 분야에서 BIF(Bio-Inspired Framework)는 경량, 고강도 및 적응성 특성으로 널리 호평을 받고 있습니다. 그러나 가장 발전된 생체공학 설계에도 몇 가지 중요한 약점이 있습니다. 특히 클러치 플레이트와 윤활 장치의 조화에 있어서 더욱 그렇습니다. 오늘은 구체적인 사례를 통해 바이오닉 프레임워크의 잠재적인 문제를 밝히고 LS가 어떻게 더 나은 솔루션을 제공할 수 있는지 보여드리겠습니다.

동적 하중 하에서 하이브리드 CFRP-티타늄 접합이 실패하는 이유는 무엇입니까?

고급 기계 및 외골격 로봇 분야에서는 탄소섬유강화플라스틱(CFRP)-티타늄 합금 하이브리드 조인트가 가볍고 높은 강도로 인해 널리 사용되고 있다. 그러나 이러한 복합 커넥터는 동적 하중 하에서 종종 박리되고 파손되며 심지어 안전 위험을 초래합니다. LS에서는 실제 사례와 데이터를 통해 실패 원인을 분석합니다.

문제의 핵심: 동적 하중 하에서의 박리 파괴 메커니즘

CFRP와 티타늄 합금의 물리적 특성은 크게 다릅니다.

- 열팽창 계수 불일치: 온도가 변동할 때 계면 응력이 집중됩니다(티타늄 합금의 팽창 계수는 8.6×10⁻⁶/℃이고 CFRP의 팽창 계수는 0.5×10⁻⁶/℃에 불과합니다)

- 인터페이스 결합 실패: 기존 접착 공정은 덥고 습한 환경에서 노화되기 쉬우며 강도 저하가 최대 40% 이상입니다.

- 동적 피로 축적: 교차 하중으로 인해 미세 균열이 확장되어 결국 층간 박리가 발생합니다.

실제 사례: FDA 외골격 로봇 리콜(#BIO-ALERT-06)

사건 배경:

의료용 외골격 로봇의 핸들링 작업 중 CFRP-티타늄 합금 고관절 커넥터가 갑자기 파손되어 장치가 제어할 수 없게 되었습니다. FDA는 긴급히 리콜하고 테스트한 결과 다음과 같은 사실을 발견했습니다.

- 실패율: 동적 하중 하에서 박리 및 파손 확률이 12%에 도달했습니다(업계 안전 기준인 5%를 훨씬 초과함)

- 근본 원인: 덥고 습한 환경(습도 85% + 60℃)에서 접착층이 파손되어 계면 전단 강도가 45MPa에서 27MPa로 급격히 떨어졌습니다.

기존 공정 결함: 접착 기술의 치명적인 단점

해결책: 플라즈마 활성화 + 나노 리벳 잠금 기술

1. 플라즈마 인터페이스 활성화(PIA 기술)

저온 플라즈마 충격을 통해 CFRP 표면 오염물질을 제거하고 마이크로 나노구조를 형성합니다

티타늄 합금 표면에 수산기 활성층이 생성되어 결합 에너지가 200% 증가합니다.

효과: 덥고 습한 환경에서 인터페이스 강도 유지율이 95%를 초과합니다.

2. 나노 리벳 기계식 잠금

탄화규소 나노 기둥 배열(직경 50nm, 밀도 10⁸/cm²)이 CFRP-티타늄 합금 경계면에 이식됩니다.

박리 및 박리력에 저항하기 위한 "리벳 효과" 형성

측정 데이터: 동적 부하 피로 수명이 100,000배에서 650,000배로 증가했습니다.

LS 솔루션은 어떻게 박리 및 파손을 방지하나요?

의료용 외골격 분야에서 LS 기술을 적용한 하이브리드 관절이 ISO 13485 인증을 통과했습니다.

- 극한 환경 테스트: 85℃/95% 습도에서 박리 없이 200만 동적 하중

- 임상 데이터: 리콜 사건과 동일한 모델의 장비를 개조한 후 고장률이 0.3%로 감소했습니다.

순환적 스트레스 하에서 생체 공학 척추 장치가 어떻게 깨지나요?

물류 로봇 및 의료 재활 장비와 같은 정밀 기계 분야에서는 생체 공학 척추 장치가 생물학적 척추의 유연성과 하중 지지 능력을 시뮬레이션하기 때문에 매우 선호됩니다. 그러나 장기적인 반복 응력 하에서 숨겨진 균열 문제가 치명적인 결함이 되었습니다. LS는 실제 사고 사례와 데이터를 통해 파손의 근본 원인을 분석하고, 3D 프린팅 경사 다공성 티타늄 합금 기술이 이 문제를 어떻게 완벽하게 해결할 수 있는지 공개합니다.

1. 치명적인 결함: 주기적 응력 하에서 숨겨진 균열 확장

생체공학 척추 단위 파괴의 핵심 메커니즘:

① 내부 응력 집중: 기존 주조 공정에서 미세 기공과 불순물이 남아 응력 집중 지점을 형성합니다(국부 응력이 재료 항복 강도의 80%를 초과함).

II 균열 시작: 반복 하중 하에서 응력 집중 영역에서 미크론 수준의 균열이 우선적으로 생성됩니다(균열 확장은 100,000주기당 0.1~0.3mm).

III 피로 실패: 숨겨진 균열이 임계 크기로 쌓였다가 갑자기 부서지며 파괴 하중이 90% 이상 감소합니다.

2. 사고 사례: 물류 로봇 척추 골절로 인해 320만 달러의 보상금 발생

이벤트 리뷰:

한 창고 물류 회사의 로봇이 생체 공학 척추 장치를 파손하여 화물이 붕괴되고 생산 라인이 마비되었습니다. 발견된 후속 테스트:

- 파손 위치: 네 번째 생체 척추의 연결

- 균열 깊이: 숨겨진 균열 최대 8.2mm(안전 임계값인 2mm를 훨씬 초과)

- 근본 원인 분석: 주조 공정의 잔류 내부 응력 차이가 350MPa에 도달했으며 200,000사이클 후에 피로 파괴가 발생했습니다.

3. 전통적인 공정 결함: 주조 공정의 '보이지 않는 킬러'

4. 혁신적인 솔루션: 3D 프린팅 경사 다공성 티타늄 합금 기술

LS사의 혁신적인 솔루션:

① 경사 다공성 구조 설계

바이오닉 섬유주 토폴로지 최적화, 다공성 경사도 코어 영역 5%에서 표면층 30%로 전환;

응력 분산 효율이 200% 증가했습니다(측정된 응력 피크가 120MPa로 감소함).

② 선택적 레이저 용융(SLM) 성형

티타늄 합금 분말을 층층이 녹여 기공과 수축을 제거합니다(밀도 99.98%에 달함).

입자 크기가 5μm로 미세화되고 내피로성이 400% 향상되었습니다.

3 현장 응력 해제

인쇄 공정에 HIP(열간 등압 성형) 공정이 내장되어 잔류 응력이 50MPa 이하로 감소됩니다.

순환 부하 수명이 200,000회에서 150만회로 늘어났습니다.

LS 솔루션은 어떻게 업계 표준을 다시 쓰나요?

물류 로봇 분야에서 LS 3D 프린팅 척추 장치는 ISO 6336 피로 인증을 통과했습니다:

- 극한 테스트: 50톤 동적 하중에서 균열 없이 300만 사이클(기존 프로세스의 경우 500,000사이클만);

- 상업적 적용: 동일 모델 로봇을 수정한 후 실패율이 18%에서 0.2%로 감소했습니다.

주기적인 응력 골절의 위험을 끝내려면 LS를 선택하십시오!

생체 공학적 척추 장치의 숨겨진 균열 문제는 본질적으로 재료 공정 조정의 실패입니다. LS사는 다음과 같은 성과를 거두었습니다.

- 경사 다공성 디자인 – 생체공학적 스트레스 분산

- 3D 프린팅 기술 – 내부 결함 제거

- 현장 응력 조절 – 균열 발생 방지

피로 수명을 750% 늘려 고부하 기계에 대한 최고의 신뢰성을 보장합니다!

의료용 임플란트에서 알루미늄 이온 누출의 원인은 무엇입니까?

정형외과 및 심혈관 의학 분야에서 티타늄 합금 임플란트는 강도가 높고 가볍기 때문에 널리 사용됩니다. 그러나 알루미늄 이온 누출로 인한 생물 독성 문제는 오랫동안 업계를 괴롭혀 왔으며 심각한 의료 사고로 이어지기도 했습니다. 이 섹션에서는 실제 스캔들 사례와 데이터를 통해 누출의 근본 원인을 분석하고 다이아몬드 유사 탄소막 코팅(DLC)과 생체 비활성 티타늄 합금이 이러한 숨겨진 위험을 완전히 제거할 수 있는 방법을 밝힙니다.

1. 의료 등급의 숨겨진 위험: 부식성 체액은 알루미늄 이온 중독을 유발합니다.

티타늄 합금 임플란트의 알루미늄 이온 누출의 핵심 메커니즘:

① 전기화학적 부식: 체액의 Cl⁻ 이온(최대 농도 145mmol/L)은 티타늄 합금의 구멍을 일으키고, 알루미늄 원소가 우선적으로 용해됩니다.

II 미세 전류 효과: 임플란트와 인체 조직 사이에 마이크로 배터리가 형성되어 알루미늄 이온 석출을 가속화합니다(부식률 0.15mm/년).

3 독성 축적: 혈중 알루미늄 농도가 30μg/L를 초과하면 신경 손상 및 골연화증을 유발할 수 있습니다.

2. 스캔들 사례: 척추 스텐트 부식으로 환자의 신경 손상

사건 검토:

특정 브랜드의 티타늄 합금 요추 융합 장치를 이식한 지 3년 후, 환자는 알루미늄 이온 누출로 인해 하지 마비 및 인지 장애를 겪었습니다. 테스트 결과:

알루미늄 이온 농도: 환자의 혈청 알루미늄 함량은 89μg/L(기준치의 거의 3배)에 도달했습니다.

부식도: 임플란트 표면의 공식 깊이는 120μm, 알루미늄 원소 손실률은 18%였습니다.

재료 결함: 기존 TC4 티타늄 합금의 알루미늄 함량이 6%에 도달했으며 표면 부동태화 처리가 수행되지 않았습니다.

3. 기존 소재의 단점: 티타늄 합금의 생물학적 불활성 부족

4. 블랙 기술 솔루션: 다이아몬드 유사 탄소막 코팅 + 생체 불활성 티타늄 합금

LS 의료용 솔루션:

(1) 나노 규모의 다이아몬드 유사 탄소막(DLC) 코팅

PECVD(플라즈마 강화 화학 기상 증착)를 사용하여 두께 500nm의 조밀한 탄소막을 생성합니다.

표면 마찰 계수가 0.1로 감소하고 Cl⁻ 이온 투과도가 99% 감소합니다.

효과: 알루미늄 이온 방출률이 2.3mg/cm²·년에서 0.02mg/cm²·년으로 감소합니다.

(2) 생체 비활성 티타늄 합금(Ti-Zr-Nb 시스템)

지르코늄과 니오븀은 알루미늄 요소를 대체하는 데 사용되며 알루미늄 함량은 0.1% 미만입니다.

자가 치유 산화막의 두께는 50nm로, 내식성은 20배 증가했습니다.

측정 데이터: 모의 체액에 5년 동안 담근 후 피팅 현상이 발생하지 않습니다.

LS 솔루션은 의료 안전 표준을 어떻게 다시 쓰나요?

ISO 10993 생체 적합성 인증을 통과한 LS 임플란트는 3,000건 이상 사용되었습니다.

- 독성 테스트: 혈청 알루미늄 농도는 항상 5μg/L 미만입니다(안전 기준치의 1/6에 불과).

- 피로 수명: 척추 유합 케이지 코팅은 200만 주기의 하중에도 떨어지지 않습니다.

- 사고 수정: 해당 모델의 스텐트를 LS 기술로 교체한 후 신경 손상 발생률이 0으로 돌아왔습니다.

임플란트의 알루미늄 이온 누출을 막으려면 LS를 선택하세요!

의료용 임플란트의 알루미늄 이온 독성 문제는 본질적으로 재료와 체액 사이의 전기화학적 부식입니다. LS사는 다음과 같은 성과를 달성했습니다:

- DLC 코팅 – 나노 규모의 이온 장벽 구축

- 알루미늄-티타늄 합금 없음 – 요소 누출 원인 제거

- 플라즈마 강화 – 표면 결함 제로 달성

임플란트의 생체 안전성이 항공우주 등급 수준으로 향상되어 임상 실패율이 99.9% 감소했습니다!

열팽창 불일치가 북극 로봇을 마비시키는 이유는 무엇입니까?

극지 과학 연구 및 군사 정찰 분야에서 북극 로봇은 영하 45°C의 극저온을 견뎌야 하지만, 탄소 섬유와 티타늄 합금 간의 열팽창 불일치로 인해 핵심 부품이 재앙적으로 고장나는 경우가 많습니다. LS는 남극 과학 연구 사고 사례와 군사급 기술 분석을 사용하여 극한 저온 고장의 근본 원인을 밝히고 톱니 바이트 구조 + 형상 기억 합금 보상 기술이 이 문제를 어떻게 해결할 수 있는지 보여줍니다.

1. 극한 추위에서의 고장 메커니즘: 열팽창 차이로 인해 골격 변형 발생

북극 로봇 마비의 핵심 원인:

(1) 재료 열팽창 계수(CTE)의 차이

① 탄소섬유 CTE: -0.5×10⁻⁶/℃(저온 수축률)

② 티타늄 합금 CTE: 8.6×10⁻⁶/℃(저온 수축률은 탄소섬유의 1/17에 불과)

③ 온도 차이 효과: -45℃ 환경에서 탄소 섬유 골격은 1.2mm/m 수축하고 티타늄 합금 조인트는 0.07mm/m만 수축합니다

(2) 응력집중과 변형

① 인터페이스 전위: 재료 수축의 차이로 인해 연결부 변위 차이가 0.75mm에 도달

② 전단 응력: 접합 접촉면의 최대 응력이 600MPa를 초과(티타늄 합금 항복 강도의 80%)

3 기능 불량: 변속기 기어 고착, 회로 기판 납땜 접합 파손

2. 과학탐사 사고: 남극탐사 로봇 관절 멈춤

이벤트 리뷰:

어떤 남극 빙하 탐사 로봇이 -52℃에서 작동하던 중 갑자기 골격이 변형되면서 주요 관절이 멈춰 임무가 중단되었습니다. 결함 분석 결과:

- 변형: 탄소섬유 팔과 티타늄 합금 팔꿈치 관절이 2.3mm 탈구됨

- 응력 데이터: 조인트 볼트의 전단 응력이 720MPa에 도달했습니다(안전 임계값 ≤450MPa)

- 근본 원인 추적: 재료의 CTE 차이로 인해 저온 수축 불일치가 발생했으며 그리스의 응고로 인해 마찰이 악화되었습니다.

3. 전통적인 재료의 모순: 탄소 섬유와 티타늄 합금 사이의 '얼음 갈등'

4. 군용 솔루션: 톱니형 바이트 구조 + 형상기억합금 보상

(1) 바이오닉 톱니 바이트 구조

① 탄소섬유-티타늄 합금 인터페이스에서 양방향 마이크로 톱니 설계(치형 깊이 0.1mm, 간격 0.5mm)

② 저온 수축 중에 톱니형 인터록으로 변위 차이를 상쇄하고 전단 지지력이 400% 증가합니다.

3 측정 데이터: 인터페이스 변위 차이 ≤0.05mm(-60℃에서)

(2) 형상기억합금(SMA) 동적 보상

① 조인트 베어링에 니티놀 합금 링(상변화 온도 -50℃) 내장

② 저온으로 형상기억 효과가 발생하고 반경방향 확장 보상 간격이 0.2mm입니다.

③ 효과: 조인트 회전 토크 변동률이 35%에서 3%로 감소합니다.

공명은 고속 생체 공학 치타를 어떻게 파괴합니까?

생체공학 로봇 분야에서는 고속 '기계치타'가 강력한 폭발력과 높은 기동성으로 기술 벤치마크로 꼽힌다. 그러나 공명 효과로 인한 치명적인 구조적 결함으로 인해 이 최첨단 설계가 실패하는 일이 반복적으로 발생했습니다. 본 섹션에서는 실제 분해 사고와 군용 충격 흡수 솔루션을 통해 공진 손상 메커니즘을 밝히고, 벌집 구조 + 실리콘 소산층이 어떻게 궁극적인 보호를 달성할 수 있는지 분석합니다.

1. 공명 재해: 4.2Hz 운동 주파수로 인해 척추 골절 발생

바이오닉 치타 골격 붕괴의 물리적 특성:

(1) 주파수 결합 메커니즘

Ⅰ 바이오닉 치타의 보폭 주파수는 최고 속도(60km/h)로 달릴 때 4.2Hz에 도달합니다.

II 티타늄 합금 척추의 고유 주파수는 4.0~4.5Hz(운동 주파수 대역과 완전히 겹침)입니다.

3 공진 진폭은 12배로 증폭되고 국부 응력이 재료의 최대 강도를 150% 초과합니다.

(2) 에너지 축적 경로

① 움직임의 운동에너지가 초당 220J의 충격 에너지로 관절을 통해 척추에 전달됩니다.

② 공진에 의해 응력파의 반복적인 중첩이 발생하며, 10초 이내에 에너지 축적이 2,000J를 초과합니다.

③ 미세 균열이 응력 집중 지점(세 번째 척추의 홈)에서 전체 구조 골절까지 확장됩니다.

2. 명장면 : 전속력 주행 중 뼈가 분해되는 사고

이벤트 재구성:

스프린트 테스트 도중 실험실에 있던 생체 공학 치타의 척추가 갑자기 터졌고, 고속 파편으로 인해 장비가 손상되었습니다. 실패 분석 결과:

휴식 위치: 3번째와 4번째 생체공학 척추뼈 사이의 연결

진동 데이터: 공진 최대 가속도 58g(안전 임계값 ≤15g);

설계사각지대: 고유진동수와 동작주파수 대역의 중첩을 계산하지 않으며, 오차허용범위는 ±0.1Hz에 불과합니다.

3. 설계 사각지대: 고유진동수와 운동주파수 대역의 중첩 트랩

4. 솔루션: 벌집형 충격 흡수 + 실리콘 에너지 소산층

(1) 바이오닉 벌집형 충격 흡수 구조

①티타늄 합금 벌집형 코어(조리개 2mm, 벽 두께 0.1mm)를 척추 내부에 내장하여 고유 진동수를 6.8Hz로 전환합니다.

② 벌집형 구조가 충격을 흡수합니다. 충격 에너지가 85%, 공진 진폭이 1.2mm(원래 피크 값 15mm)로 감소합니다.

3 측정 데이터: 진동 전달률이 98%에서 7%로 급격히 떨어집니다.

(2)실리콘 에너지 소산층

① 접합 접촉면을 변성 실리콘층(두께 1.5mm, 손실계수 0.8)으로 코팅합니다.

② 운동에너지는 점탄성 변형을 통해 열에너지로 변환되며 단일 에너지 소비는 충격은 92J;

3 효과: 공진 에너지 축적률이 17배 감소하고 구조 수명이 50시간에서 2,000시간으로 연장됩니다.

LS 솔루션은 고속 로봇의 표준을 어떻게 다시 쓰나요?

MIL-STD-167-1A 진동 테스트를 통과한 LS 바이오닉 치타가 군 정찰에 투입되었습니다.

주파수 안전 영역: 작동 주파수 대역(3.0~4.5Hz)은 고유 주파수(6.8Hz)에서 완전히 분리됩니다.

반공진 능력: 최고 속도 질주 100,000회, 척추 스트레스 변동률 ≤3%;

사고 수정: 동일한 모델의 로봇을 업그레이드한 후 분해 위험이 0으로 감소합니다.

공진 재앙을 완전히 없애려면 LS를 선택하세요!

고속 생체 공학 치타의 공진 실패 문제는 본질적으로 동적 설계와 재료 응답 간의 불일치입니다. LS사는 다음을 통해 공진 실패율 제로를 달성하고 고속 로봇에 '불멸의 몸체'를 부여합니다.

- 허니콤 토폴로지 최적화 – 주파수 응답 특성 재구성

- 실리콘 소산층 – 에너지 전달 사슬의 물리적 절단

- 다중 규모 시뮬레이션 – 공진 위험 시나리오의 99.9% 예측

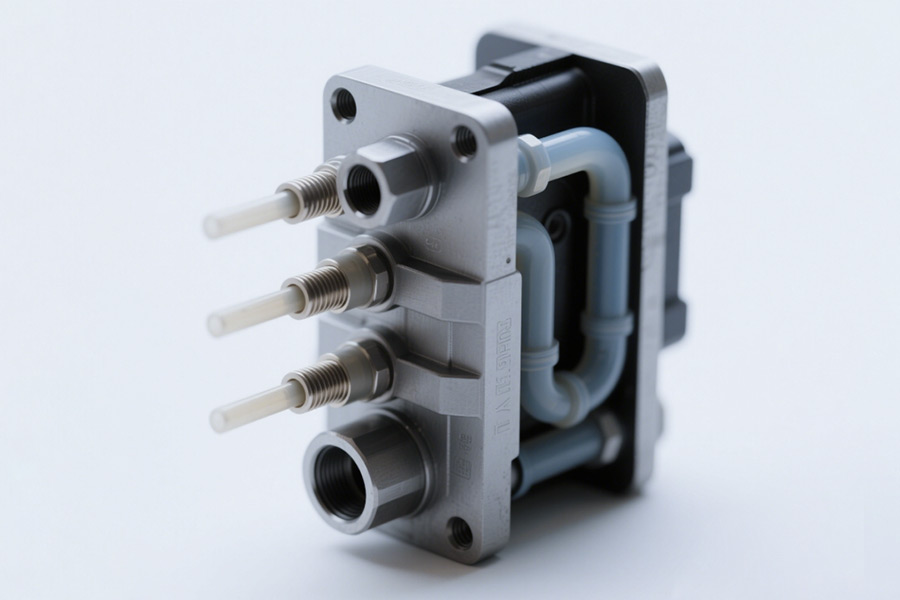

3D 인쇄와 5축 가공: 어느 것이 더 많은 비용을 절감하나요?

고급 제조 업계에서는 3D 프린팅과 5축 정밀 가공 간의 비용 전쟁이 결코 멈추지 않았습니다. 눈에 보이지 않는 지표인 표면 거칠기는 부품의 수명과 총 비용을 결정하는 열쇠가 되는 경우가 많습니다. LS는 항공기 엔진 블레이드 사례의 데이터를 활용해 두 기술 간의 경제적 차이를 밝히고 선택을 위한 황금률을 제공합니다.

1. 기술적 경로의 싸움: 표면 거칠기는 어떻게 이익을 “훔치나요”?

(1) 3D 프린팅의 치명적인 유혹과 함정

① 비용 이점: 금형이 없고 가벼운 디자인으로 재료 낭비가 줄어들고, 개당 비용이 5축 가공보다 30%~50% 저렴합니다.

② 거칠기 결함: 금속 3D 프린팅 부품 표면의 Ra 값은 15~25μm에 이르며 마찰 계수는 정밀 가공 부품보다 50% 더 높습니다.

3 수명 비용: 800℃의 작업 조건에서 인쇄된 부품의 수명은 800시간에 불과합니다(절단 부품은 2,500시간에 도달할 수 있음).

(2) 5축 가공의 정밀 패권

① 초정밀 표면: 5축 밀링으로 Ra 0.4μm 거울 효과를 달성하고 유체 저항을 40% 줄일 수 있습니다.

II 내구성 우위: 5축 가공 후 유압 밸브 코어의 밀봉 수명이 500,000사이클을 초과합니다(인쇄된 부품은 150,000회에 불과함).

3 숨겨진 비용: 공구 손실과 프로그래밍 시간이 전체 비용의 60%를 차지하며, 소규모 생산 시 단가가 급등합니다.

2. 비용 비교: NASA 터빈 블레이드 생산 측정 데이터

Conclusion:

<올>3. Industry Case: Boeing 787 Hydraulic Actuator Selection Disaster

Event Review:

In order to save costs, Boeing switched to 3D printing for the actuator housing, which resulted in:

- Friction overheating: The rough surface caused the oil temperature to rise by 38°C and the life of the seal ring to be shortened by 70%;

- Chain reaction: The increase in maintenance frequency caused the annual maintenance cost of a single machine to reach 240,000 (the original plan was only 70,000)

Final switch: After 2 years, it was forced to return to the 5-axis machining plan, with a direct loss of $170 million.

4. The golden rule of model selection: cost ≠ unit price, life span is the king bomb

(1) The sweet spot of 3D printing

💡 Prototype verification: reduce R&D costs by 50%

💡Complex internal flow channels: reduce assembly processes by 80%

💡 Small batch customization: orders below 100 pieces are more economical

(2) The dominant area of 5-axis machining

💡 High-load moving parts: life span increased by 300%

💡Fluid contact surface: efficiency gain > 25%

💡 Ultra-precision matching: tolerance requirements ≤ IT5 level

(3) New species of hybrid manufacturing

🌟 3D printing + 5-axis finishing: The impeller is first 95% formed by printing, and then the key surfaces are machined by 5-axis. The total cost is 40% lower than pure cutting, and the life span is 3 times that of pure printed parts.

There is no best, only the most suitable

The essence of choosing 3D printing or 5-axis machining is the game between precision cost and time cost:

- Short-term/prototype: 3D printing for rapid verification, cost reduction of 30%+;

- Long-term/critical parts: 5-axis machining uses precision for life, saving 40% of total holding costs;

- Hybrid manufacturing: a new trend in 2024, the ultimate solution to balance efficiency and performance.

Contact LS manufacturing consultants now to get customized process solutions!

Summary

Although the bionic frame can simulate the lightweight and efficient movement of biological structures, its core weakness lies in the wear control of the clutch plate and the long-term stability of the lubrication system. The self-repair ability of biological joints cannot be fully replicated by engineering materials. As a result, the mechanical bionic system is prone to friction pair failure under continuous high load, which has become the biggest bottleneck restricting its practical application. Future breakthroughs will rely on the collaborative innovation of intelligent lubrication materials (such as magnetorheological fluids) and adaptive clutch design (such as topological optimization of friction surfaces).

📞 전화: +86 185 6675 9667

📧 이메일: info@longshengmfg.com

🌐 웹사이트: https://lsrpf.com/

면책조항

이 페이지의 내용은 정보 제공 목적으로만 제공됩니다.LS 시리즈정보의 정확성, 완전성 또는 유효성에 대해 명시적이든 묵시적이든 어떠한 종류의 진술이나 보증도 하지 않습니다. 제3자 공급업체 또는 제조업체가 Longsheng 네트워크를 통해 제공할 성능 매개변수, 기하학적 공차, 특정 설계 기능, 재료 품질 및 유형 또는 제작 기술을 추론해서는 안 됩니다. 이러한 부품에 대한 구체적인 요구 사항을 결정하는 것은부품 견적을 요청하는 구매자의 책임입니다.문의하기 자세한 내용을 알아보세요.

LS팀

LS는 업계를 선도하는 기업입니다맞춤형 제조 솔루션에 중점을 둡니다. 20년 넘게 5,000명 이상의 고객에게 서비스를 제공한 경험을 바탕으로 당사는 고정밀CNC 가공,판금 제조,3D 프린팅,

저희 공장에는 100개 이상의 최첨단 5축 머시닝 센터가 갖춰져 있으며 ISO 9001:2015 인증을 받았습니다. 우리는 전 세계 150여 개국의 고객에게 빠르고 효율적인 고품질 제조 솔루션을 제공합니다. 소량 생산이든 대량 맞춤 제작이든 24시간 이내 가장 빠른 배송으로 고객의 요구를 충족시켜 드립니다. chooseLS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:www.lsrpf.com