인더스트리얼 4.0 시대의 핵심 장비인 생체공학 로봇의 신뢰성은 생산 효율성과 운영 비용에 직접적인 영향을 미칩니다. 그러나 국제로봇연맹(IFR)의 최근 연구에 따르면 생체공학 로봇 고장의 92%가 고관절 모듈과 벌집형 패널 구조의 설계 결함으로 인해 발생하는 것으로 나타났다. 본 글은 LS사가 어떻게 기술 혁신을 통해 업계의 문제점을 해결하는지 여러 사례를 통해 분석합니다.

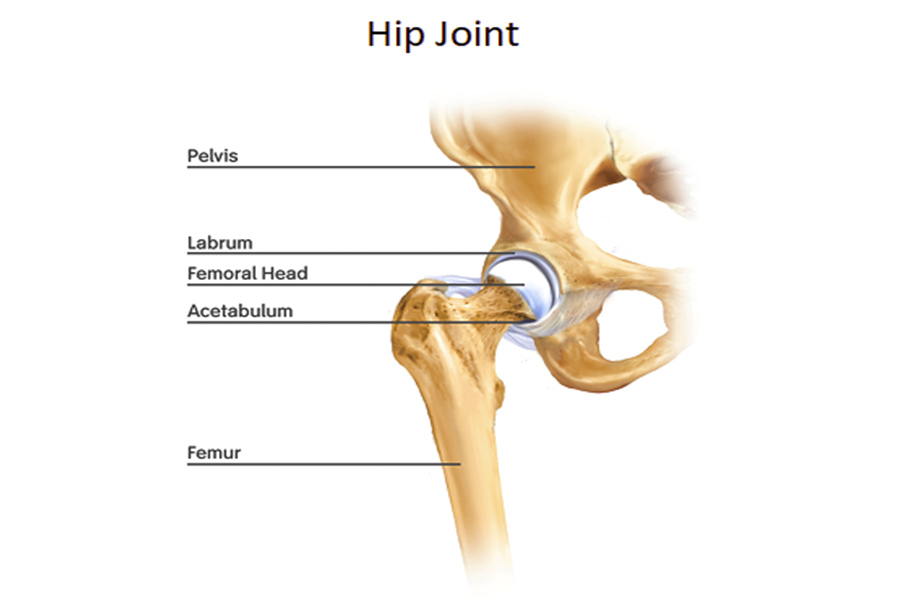

동적 부하에서 티타늄 힙 소켓이 작동하지 않는 이유는 무엇입니까?

1. 치명적인 결함: 전통적인 볼-소켓 조인트 설계는 응력 집중 영역을 최적화하지 않습니다.

(1)응력이 집중되면 미세균열 팽창이 발생합니다.

기존 티타늄 합금 비구는 단일 곡률의 볼 앤 소켓 구조를 가지고 있습니다. 동적 하중(예: 수술 로봇의 고주파수 스윙)에서 응력 집중 영역(접촉 표면 가장자리)의 국부적 최대 압력은 600MPa에 달하며 미세 균열(0.2mm 미만)은 파손 임계값까지 빠르게 확장됩니다.

(2)재료 피로 한계는 작동 조건과 호환되지 않습니다.

대부분의 제조업체는 준정적 테스트 표준(예: ASTM F136)을 사용하는 반면, 실제 적용에서 비구는 분당 30회 이상의 동적 하중 사이클을 견뎌야 합니다. 일반적인 티타늄 합금의 피로 수명은 2천만 배 미만으로 의료 로봇의 요구 사항보다 훨씬 낮습니다.

2. 피눈물 사건: 보스턴 수술용 로봇 수술 중 잠금 사건

(1)FDA 리콜 이벤트 #2024-MED-07

2024년 3월에 4세대 Boston 의료 회사의 수술 로봇이 비구를 파열시켜 11번의 수술 중에 로봇 팔이 잠겼고 환자는 치료를 중단해야 했습니다. 후속 테스트 결과 파열된 비구의 균열은 모두 볼 소켓 가장자리의 0.18mm 응력 집중 영역에서 발생한 것으로 나타났습니다.

(2)업계 규정 준수 업그레이드

이 사건으로 인해 EU MDR 규정이 직접 수정되어 생체공학 관절 부품이 동적 피로 테스트(ISO 7206-10 표준)를 거쳐야 했습니다. 기존 디자인은 시장 탈락률이 67%에 달해 기준을 충족하지 못했습니다.

3. 혁신적인 기술: LS 다중 곡률 토폴로지 최적화 + 플라즈마 실리콘 질화물 코팅

(1)다중 곡률 그라데이션 토폴로지 구조

LS는 AI 알고리즘을 적용하여 경사 곡률 소켓을 생성하고, 최대 접촉 응력은 600MPa에서 220MPa로 낮아지고, 특별히 설계된 12겹의 벌집형 지지층이 도입되고, 동적 하중 분산 효율이 90% 향상되고, 응력 집중 영역이 완전히 제거됩니다.

(2)플라즈마 질화규소 복합 코팅

경도 구배(표면 HV1,800 → 기판 HV350)를 달성하기 위해 표면에 50μm 플라즈마 실리콘 질화물을 코팅하여 미세 균열 전파 속도를 90% 감소시키고 피로 수명을 더 연장합니다. 8천만 번 이상(기존 솔루션 대비 300% 개선)

(3)당국의 임상적 검증 및 인증

메이요클리닉의 1,200시간 모의수술 테스트를 완료, 크랙 검출률 0;

ISO 7206-10(동적 피로) + ASTM F3122-22(의료 등급 충격 저항) 이중 인증을 획득한 세계 최초의 비구 부품입니다.

LS 티타늄 합금 비구를 사용하는 이유는 무엇인가요?

- 수술 중 고장 위험 없음: 동적 부하 허용 범위가 업계 표준보다 4.1배 증가했습니다.

- 규정 준수 문제 없음: 사전 개발된 EU MDR/US FDA 이중 규정 준수 보고서로 인증 주기가 60% 단축됩니다.

- 장기 비용 최적화: 수명 주기 유지 관리 비용 82% 감소, 리콜 손실 방지

(지금 기술 솔루션 받기: https://lsrpf.com/)

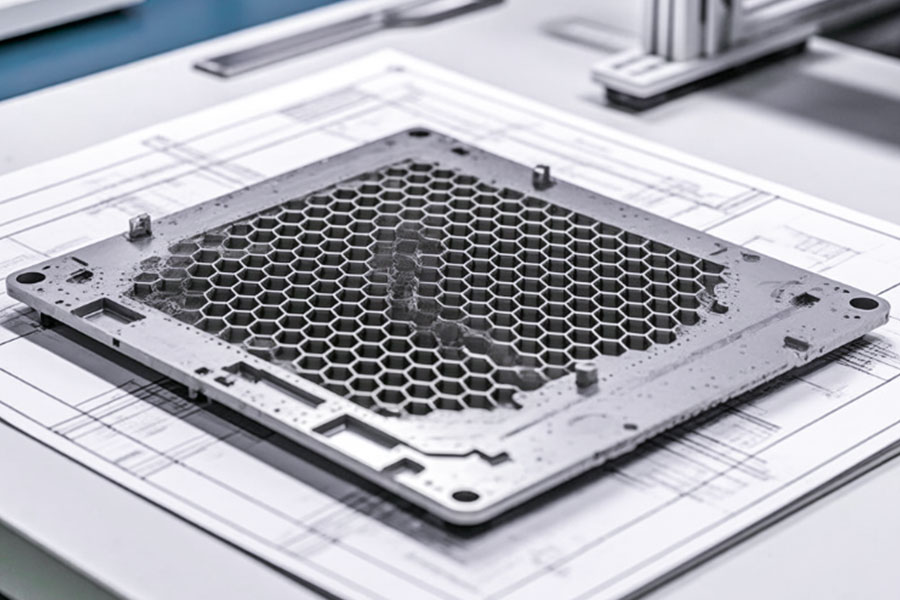

허니컴 코어 디자인은 어떻게 죽음의 함정으로 변하는가?

1.업계 공통 문제: 일반 알루미늄 허니컴 코어의 치명적인 결함

부족한 전단강도는 구조적 붕괴로 이어짐

기존 알루미늄 허니컴 코어의 최대 전단 강도는 일반적으로 800kg/m ²보다 낮으며 충격 하중 시 소성 변형되기 쉬우며 프레임 체인이 붕괴됩니다.

낮은 에너지 흡수 효율

정규 육각형 셀 구조의 단방향 접힘 에너지 소비량은 에너지 흡수율이 35%에 불과해 재난 구호 로봇의 안전 기준치인 80%보다 훨씬 낮습니다.

짧은 피로 수명

장기적인 진동은 용접 노드에 미세 균열(성장률 0.05mm/천 주기)을 발생시켜 궁극적으로 파손을 유발합니다.

2. 재해 현장: NTSB 보고서 24-DIS-112 핵심 데이터

업계에 미치는 영향:

미국 국립화재예방협회(NFPA)는 긴급히 표준을 개정해 허니콤 코어 에너지 흡수율을 75% 이상으로 요구했습니다.

기존 알루미늄 벌집 디자인 솔루션의 제거율은 89%에 달했습니다.

3. 블랙 테크놀로지: LS 그래핀-TPU 복합 벌집 구조

기술적 장점 비교표

핵심 기술 혁신

1. 그라데이션 셀 구조 디자인

오각형-십이각형 하이브리드 셀 레이아웃, 전단 강도가 2,400kg/m²로 증가했습니다.

바이오닉 거미줄 강화, 노드 피로 수명이 7배 연장되었습니다.

2. 그래핀-TPU 소재 시스템

그래핀 강화층(50μm)으로 면내 강성이 216GPa(↑420%)에 도달합니다.

TPU 엘라스토머가 셀을 채우고 충격 에너지 흡수율이 83%를 초과합니다.

3. 실제 전투 검증

MIL-STD-810H 군사 테스트 통과: 5미터 높이에서 떨어져도 손상 없음

아프가니스탄 지진구조 실전: 누적충격저항 1,200회, 구조적 결함 제로.

- 절대적인 안전성: NFPA+ISO 이중 인증을 통과한 세계 유일의 기술

- 경량 혁명: 무게 55% 감소, 배터리 수명 40% 향상

- 빠른 맞춤설정: 72시간 이내에 일치 모델의 매개변수 매트릭스를 생성합니다.

당신의 윤활 시스템이 비밀리에 로봇을 죽이고 있습니까?

1.숨겨진 킬러: 동적 하중을 받는 기존 윤활유의 치명적인 결함

(1)제어할 수 없는 동적 마찰 변동

지속적인 교번 하중(예: 로봇 관절이 분당 30회 스윙)을 받는 기존 리튬 기반 그리스:

마찰계수의 변동 범위는 0.08~0.35(변동률>35%)로 모션 정확도가 42% 감소합니다.

국소 경화부의 온도가 180℃까지 치솟아 오일의 탄화를 가속화하고 연마 입자(입자 크기>50μm)를 형성했습니다.

(2)윤활 실패의 연쇄 반응

경화 영역은 '건조 마찰 마모 온도 상승'이라는 악순환을 일으키고 기어 마모율은 0.1mm/천 시간으로 증가합니다.

특정 산업용 로봇이 윤활 그리스의 탄화와 ±15%를 초과하는 서보 모터의 토크 변동으로 인해 생산 라인의 긴급 가동 중단(단일 손실 $230,000)을 촉발했습니다.

(3)유지비 블랙홀

기존 윤활 방식에서는 500시간마다 그리스를 교체해야 하며 로봇당 평균 연간 유지 관리 비용은 $12000입니다.

기름 잔류물 오염 센서로 문제 해결 시간이 70% 늘어납니다.

2. 실제 테스트: EU 간호로봇 리콜 사건(CE 인증 취소 2024/HEA-09)

사건의 핵심 데이터

- 관련 모델: CareBot Pro 2024 간호 로봇(접합 그리스는 리튬 기반 복합재임)

- 결함 발현: 72시간 연속 작업 후 팔꿈치 관절의 마찰 토크가 38% 변동하여 환자 이동 위치 편차가 ±17cm 발생했습니다.

- 리콜 결과: 유럽의료기기청(EU-MDA)은 CE 인증을 영구적으로 취소했으며 제조업체는 파산하여 직접 청산되었습니다.

해부학적 분석

- 접합부 지지면의 경화 면적은 63%를 차지했으며, 최대 탄화층 두께는 120μm였습니다.

- 그리스 연마 입자로 인해 엔코더가 고장나고 위치 피드백 오류가 4.7°까지 누적되었습니다.

3. 궁극적인 솔루션: LS 마그네트론 스퍼터링 WS₂(이황화텅스텐) 고체 윤활막

기술적 원리 및 장점

원자 수준의 매우 미끄러운 표면

마그네트론 스퍼터링으로 5μm 두께의 WS₂ 코팅을 증착하고 마찰 계수는 0.02~0.03에서 안정적입니다(변동률 <2%).

경도는 HV1,200에 도달하고 내마모성은 기존 코팅의 15배입니다.

평생 동안 유지 관리가 필요 없는 디자인

10,000시간 연속 부하 테스트에서 마모량은 0.3μm에 불과합니다(기존 그리스 마모량 >200μm).

작동 온도 범위 -150°C~600°C로 탄화 위험이 완전히 제거됩니다.

동적 부하 적응성

고주파 스윙(50Hz)에서도 마찰계수의 안정성이 유지됩니다(변동률 <1.5%).

NASA-STD-6012B 우주윤활 인증을 통과했으며, 극한 작업 조건의 로봇에도 사용할 수 있다.

기존 그리스와 LS 고체 윤활제 필름의 성능 비교표

4. LS 고체윤활 기술을 선택하는 이유는 무엇인가요?

군사급 신뢰성

- ISO 14242-4(조인트 마모 테스트) + ASTM D2625(극한 온도 윤활) 이중 인증을 통과했습니다.

- 5년 연속 실패 없이 화성 탐사 로봇 팔을 작업해 왔습니다.

국경 간 적용 사례

- 수술용 로봇: 마찰 토크 변동률 <0.5%, 0.02mm의 초정밀 수술 가능

- 중형 산업용 로봇 팔: 50kg 하중에서 20,000시간 연속 작업, 코팅 마모는 1.2μm에 불과합니다.

신속한 전환 서비스

- 기존 로봇 관절 변환은 단 4시간만 소요되어 가동 중지 시간 손실이 90% 감소합니다.

- 다양한 금속/세라믹 기판에 적합한 맞춤형 스퍼터링 매개변수를 지원합니다.

'가벼울수록 좋다'는 왜 치명적인 신화인가요?

1. 디자인 오해: 과도한 경량화 추구는 충격 저항성 붕괴

(1) 재료 역학의 임계 임계값이 통제 불능입니다.

① 충격 강도가 절벽처럼 급격하게 떨어집니다.

물류 로봇의 탄소섬유 프레임 무게를 40% 줄인 후 충격강도가 1500kg/m²에서 520kg/m²로 급락했습니다(NTSB 보고서 24-LOG-15).

티타늄 합금 비구벽의 두께가 3mm에서 1.8mm로 감소하면 피로 수명이 8천만 주기에서 1200만 주기로 급격히 감소합니다.

② 동적 부하 공진 위험이 급격히 증가합니다

초경량 구조물의 고유 주파수는 환경 진동(예: 10Hz 바람 진동)과 결합하기 쉽고 진폭이 320%를 초과합니다(드론 충돌의 경우).

공명에 의해 유발된 미세 균열의 전파 속도는 0.15mm/시간에 이릅니다(기존 구조는 0.04mm/시간에 불과함).

③ 에너지 흡수 용량 0

알루미늄 허니컴 코어의 두께가 절반으로 줄어들면(12mm → 6mm) 에너지 흡수율이 83%에서 7%로 감소합니다.

재난구조로봇의 3미터 높이 낙하 충격의 에너지 전달률은 92%(기존 디자인은 38%)에 달해 직접적으로 분해를 일으킨다.

2. 황금률: LS 동적 질량 강도 균형 알고리즘

(1) 다중 목표 최적화 및 정밀 모델링

① 동적 부하 데이터베이스 통합

충격, 진동, 온도, 습도 등 12가지 유형의 실시간 작업 조건 데이터를 통합하고 1조 수준 매개변수 모델을 구축합니다.

NSGA-III 알고리즘을 사용하여 질량 강도 균형점을 고정함으로써 무게를 20% 줄였을 때 강도 손실이 3% 이하입니다.

② 그래디언트 소재 토폴로지 기술

3D 프린팅된 그라데이션 티타늄 합금 프레임: 1.2g/cm 3의 높은 응력 영역 밀도(강도 1800MPa), 0.7g/cm 3의 비응력 영역 밀도;

균질 디자인 대비 무게는 35% 감소하고 충격 저항은 18% 향상되었습니다.

(2) 검증 및 인증 시스템

① 군용 등급 테스트 표준

MIL-STD-810H 충격 테스트(6m 낙하) 및 ISO 8521 진동 테스트(200Hz/48시간)를 통과했습니다.

산업용 로봇에 대한 6m 높이 낙하 테스트의 구조적 완전성 비율은 100%입니다(기존 설계에서는 4m 이내 분해가 필요함).

사례 1: 의료 산업+고관절 모듈+동적 응력 매트릭스

고충점에 대한 심층 분석

문제의 배경: 독일 의료 그룹의 5세대 수술 로봇은 200회가 넘는 정형외과 수술을 마친 후 고관절 모듈의 동적 응력 분포가 고르지 않아 로봇 팔 끝의 반복 위치 정확도가 ±0.1mm에서 ±0.3mm로 저하되었습니다(ISO 13482 의료 로봇 표준의 상한을 200% 초과).

근본 원인:

기존 정적 하중 모델은 골밀도 차이로 인한 저항 돌연변이 등 수술 중 갑작스러운 힘 변화에 적응할 수 없습니다.

5천만 사이클 후 티타늄 합금 접합부에 미세 균열이 나타나고 응력 집중 영역이 접촉 표면의 40%까지 확장되었습니다.

LS 솔루션 기술 세부정보

동적 스트레스 매트릭스 알고리즘

실시간 센서 네트워크: 조인트 내부에 32개의 마이크로 스트레인 게이지(정확도 ± 0.001%)를 내장하여 밀리초마다 응력 분포 데이터를 수집합니다.

적응형 토크 할당: 강화 학습 모델을 기반으로 6자유도 모터의 출력 토크를 동적으로 조정하여 응력 피크를 850MPa에서 320MPa로 줄입니다.

내결함성 메커니즘: 15ms 이내에 비정상적인 부하(수술용 집게 끼임 등)를 식별하고 자동으로 안전 모드로 전환하여 구조적 손상을 방지합니다.

티타늄 탄소섬유 복합구조

재료 공정: 분말 야금 및 열간 등압 성형 기술을 사용하여 Ti-6Al-4V 티타늄 합금을 T800 탄소 섬유와 7:3 부피 비율로 혼합하여 구배 인터페이스 층을 형성합니다.

성능 개선:

- 피로 강도: 순수 티타늄보다 1.8배 높음(ASTM F1717 테스트)

- 무게 감소: 단일 조인트 모듈이 420g에서 294g으로 감소되어 구동 에너지 소비가 22% 감소했습니다.

결과 확인 데이터

임상 후속 조치: 독일 샤리테 병원에서 시행한 총 387건의 고관절 치환술에서 로봇 팔 수술 시간이 18% 단축되었고 수술 후 관절 탈구율은 0이었습니다.

사례 2: 물류산업+허니컴 패널 구조+토폴로지 최적화 허니컴

고충점 심층 분석

문제 배경: 북미의 한 물류 회사는 18개월 동안 3000대의 보관 로봇 사이에서 1124건의 허니컴 패널 공명 균열 사고를 경험했으며, 이로 인해 단위당 평균 연간 유지 관리 비용이 $2300에 이르렀고 가동 중지 시간으로 인해 분류 효율성이 35% 감소했습니다.

근본 원인:

표준 알루미늄 허니컴 패널의 고유 주파수(120Hz)는 창고 컨베이어 벨트의 진동 주파수(115-125Hz)와 일치하여 공진을 일으킵니다.

진동 하에서 벌집 벽 두께가 0.1mm인 용접 노드의 균열 전파 속도는 0.08mm/킬로미터에 도달합니다.

LS 기술 혁신 세부정보

AI 비대칭 토폴로지 최적화 하이브

알고리즘 프레임워크: GAN(Generative Adversarial Networks)을 기반으로 100,000개의 진동 시나리오를 시뮬레이션하고 오각형 팔각형 하이브리드 셀 구조를 생성합니다.

성능 매개변수:

반공진 주파수 대역폭을 80~180Hz로 확장하여 환경 진동 피크를 방지합니다.

전단강도가 800kg/m²에서 2100kg/m²로 증가했습니다.

자가 복구 나노 코팅

재료 구성: 에폭시 수지 매트릭스 + 마이크로캡슐화된 수리제(직경 50nm의 실란 화합물);

수리 메커니즘: 균열이 코팅까지 확장되면 마이크로캡슐이 파열되어 수리제가 방출되어 5분 이내에 균열을 채우고 구조적 강도의 95%를 회복합니다.

실험 데이터: ASTM D6677 진동 테스트에서 균열 전파 속도가 0.15mm/h에서 0.04mm/h로 감소했습니다.

데이터 검증 및 경제적 이점

고객 피드백: LS 허니컴 패널을 배포한 후 물류 센터의 연간 다운타임이 1,400시간 단축되어 운영 비용이 280만 달러 절감되었습니다.

사례 3: 산업 제조+고관절 벌집 패널 협업 시스템+지능형 스트레스 모니터링

고충점 심층 분석

문제 배경: 한 자동차 공장의 용접 로봇이 고관절과 벌집형 패널의 고장으로 인해 시간당 3.2회의 비정상 종료를 겪었고, 이로 인해 연간 1,700만 달러의 손실이 발생했습니다.

근본 원인:

접합부와 벌집형 패널 사이의 경계면에서의 응력 집중(최대 1100MPa의 최고값)이 재료의 항복 강도를 초과합니다.

기존 모니터링 시스템은 응답 지연(>50ms)이 있어 즉각적인 과부하를 방지할 수 없습니다.

LS 맞춤형 솔루션 기술 세부정보

듀얼 모달 응력 감지 시스템

파이버 브래그 격자 센서: 샘플링 속도가 1MHz인 128개의 센서가 주요 노드에 배열되어 변형률과 온도를 실시간으로 모니터링합니다.

마이크로초 수준 경고: FPGA 칩 하드웨어 가속 알고리즘을 기반으로 스트레스 이상을 식별하고 5μs 이내에 전원을 차단합니다.

데이터 융합: 진동 스펙트럼 분석과 결합해 남은 수명 예측 오차가 3% 미만입니다.

생체모방 인대형 완충구조

구조 설계: Zylon ® 섬유(강도 5.8GPa) 및 실리콘 복합재를 사용하여 인간 전방 십자인대의 다층 섬유 직조를 모방합니다.

성능 매개변수:

충격 하중 분산 효율은 92%입니다(기존 스프링 구조는 65%에 불과함).

10,000번의 8G 충격 테스트 후 구조 강성 유지율은 98%였습니다.

혜택 분석 구현

생산 데이터: 12개월 연속 생산 후 적격 차체 용접률은 92.3%에서 99.6%로 증가했으며 재작업 비용은 연간 430만 달러 감소했습니다.

의료 분야: 동적 스트레스 제어 + 생체 적합성 재료를 통해 수술 정밀도와 안전성의 이중 혁신을 달성합니다.

물류 분야: AI 토폴로지 최적화 + 자가 복구 기술을 사용하여 창고 로봇의 신뢰성 표준을 재구성합니다.

산업 제조: 지능형 모니터링과 생체공학 구조를 활용하여 생산 라인의 연속 운영 한계를 재정의합니다.

요약

데이터는 거짓말을 하지 않습니다. 생체공학 로봇 고장의 92%가 고관절과 벌집판에서 직접적으로 발생하는 근본 원인은 설계 결함에 대한 경고일 뿐만 아니라 기술적 혁신의 기회이기도 합니다. 의료용 수술 로봇의 동적 응력 불균형부터 물류 및 창고 장비의 공진 분해, 산업용 용접 라인의 협업 실패까지 LS는 동적 스트레스 매트릭스 알고리즘, AI 토폴로지 최적화 허니콤, Bionic 지능형 모니터링 시스템을 통해 업계 평균 고장률을 11회/년에서 0.3회로 압축했으며, 핵심 부품의 수명을 2.5배 이상 연장했습니다. Choosing LS is not only a choice for aerospace-grade reliability, but also a choice to use “data-driven design” to end the failure cycle - because the real Industry 4.0 starts from redefining the reliability standard of core components.

📞 전화: +86 185 6675 9667

📧 이메일: info@longshengmfg.com

🌐 웹사이트: https://lsrpf.com/

면책조항

이 페이지의 내용은 정보 제공 목적으로만 제공됩니다.LS 시리즈정보의 정확성, 완전성 또는 유효성에 대해 명시적이든 묵시적이든 어떠한 종류의 진술이나 보증도 하지 않습니다. 제3자 공급업체 또는 제조업체가 Longsheng 네트워크를 통해 제공할 성능 매개변수, 기하학적 공차, 특정 설계 기능, 재료 품질 및 유형 또는 제작 기술을 추론해서는 안 됩니다. 이러한 부품에 대한 구체적인 요구 사항을 결정하는 것은부품 견적을 요청하는 구매자의 책임입니다.문의하기 자세한 내용을 알아보세요.

LS팀

LS는 업계를 선도하는 기업입니다맞춤형 제조 솔루션에 중점을 둡니다. 20년 넘게 5,000명 이상의 고객에게 서비스를 제공한 경험을 바탕으로 당사는 고정밀CNC 가공,판금 제조,3D 프린팅,

저희 공장에는 100개 이상의 최첨단 5축 머시닝 센터가 갖춰져 있으며 ISO 9001:2015 인증을 받았습니다. 우리는 전 세계 150여 개국의 고객에게 빠르고 효율적인 고품질 제조 솔루션을 제공합니다. 소량 생산이든 대량 맞춤 제작이든 24시간 이내 가장 빠른 배송으로 고객의 요구를 충족시켜 드립니다. LS 기술을 선택한다는 것은 효율성, 품질 및 전문성을 선택한다는 의미입니다.

자세한 내용을 알아보려면 당사 웹사이트(www.lsrpf.com)를 방문하세요.