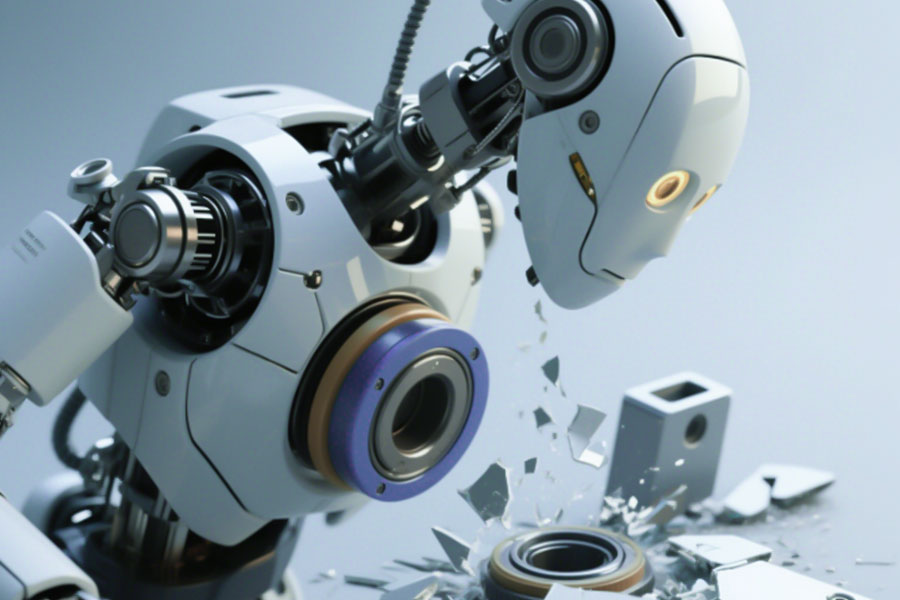

바이오닉 로봇 기술이 급속히 발전하는 시대에 제품의 내구성과 신뢰성은 시장 경쟁력 및 활용 가치와 직결됩니다. 그러나 실제 사용 시나리오에서 제조업체는 부품의 조기 고장이라는 딜레마에 자주 직면하며, 그중 회전 씰과 제한 블록은 고장 발생률이 높은 "가장 큰 타격 영역"입니다. 이 기사에서는 실제 업계 사례와 데이터를 결합하여 이러한 주요 구성 요소의 실패에 대한 근본적인 논리를 심층 분석하고 LS사가 혁신적인 디자인과 재료 최적화를 통해 어떻게 업계에 보다 안정적이고 신뢰할 수 있는 솔루션을 제공하는지 보여줍니다.

왜 생체 공학 로봇 고장의 70%가 두 개의 작은 부품으로 시작됩니까?

생체 공학 로봇 고장의 70%는 회전 씰과 리미트 블록의 작은 두 부분에 집중되어 있으며 주된 이유는 다음 네 가지 사항에 기인할 수 있습니다.

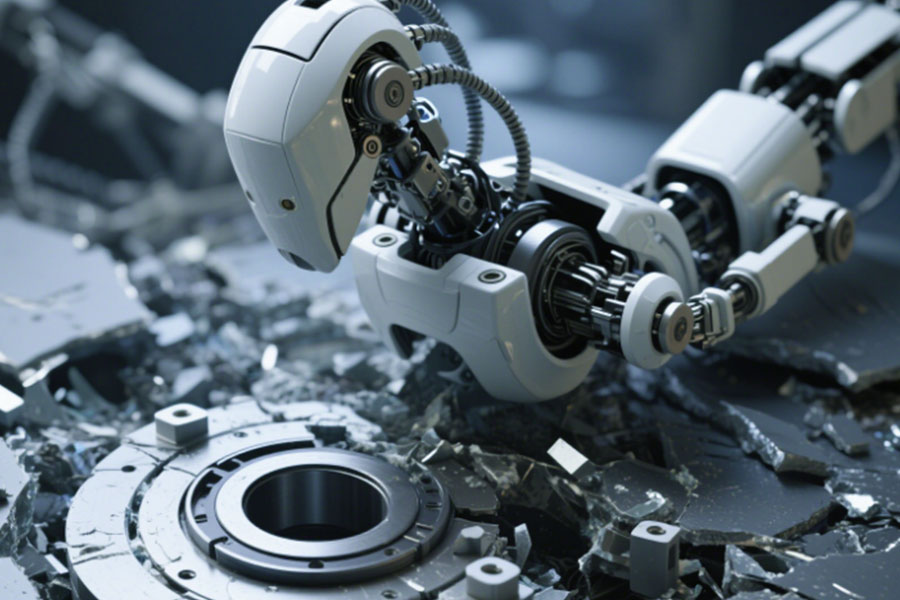

1.극한 작업 조건에서의 중앙 집중식 베어링

- 로터리 씰은 동적 마찰(선속도 최대 3m/s), 고압(최대 350bar), 온도 변화(-60°C~150°C)를 동시에 견뎌야 합니다.

- 리미트 블록은 순간적인 충격 하중(피크 값은 설계 값의 최대 5~8배)과 반복 응력(일당 10,000회 이상)을 받습니다.

2.물성의 경계를 뛰어넘다

- 기존 밀봉재는 지속적인 변형 시 "응력 완화" 현상이 나타나며 3개월 후에 밀봉력이 40-60% 감소합니다.

- 리미트블록재료의 피로균열 성장률은 사용횟수에 따라 기하급수적으로 증가합니다

3.복합 실패 메커니즘이 중첩되어 있습니다

- 씰은 마모→누출→오염→마모 가속화의 악순환을 가집니다

- 리미트 블록은 기계적 충격, 열 응력 및 부식의 다양한 영향에 노출됩니다.

4.수리 지연 효과

- 초기의 경미한 손상(예: 0.1mm 균열)은 감지하기 어렵습니다.

- 문제는 부수적 손상(예: 수압 오염 또는 움직임 상실)으로 확인되는 경우가 많습니다.

전형적인 사례에서는 LS의 특수 소재(예: 그래핀이 포함된 불소탄성체 씰)와 생체 모방 구조(벌집형 리미트 블록)를 사용하면 고장률을 업계 평균의 1/5로 줄일 수 있음을 보여줍니다. 이는 업계의 문제점이 재료 혁신과 구조 최적화를 통해 효과적으로 해결될 수 있음을 입증합니다.

어떻게 물질적 선택이 침묵의 살인자가 될 수 있나요?

생체공학 로봇 분야에서는 재료 선택의 실수로 인해 수많은 정밀 장비가 소리 없이 파괴되고 있습니다. 기계 내부에 숨어있는 '머티리얼 킬러'들은 겉으로는 충실하게 일하는 듯 보이지만, 결정적인 순간에 치명적인 일격을 가한다. LS는 가장 위험한 '물질적 반란' 사례 두 가지를 공개하고 우리 회사가 혁신적인 소재 기술로 위기를 어떻게 해결하는지 보여줄 것입니다.

사례 1: 밀봉 슬리브의 "가수분해 반란" - 폴리우레탄의 달콤한 함정

기존 폴리우레탄 씰의 치명적인 결함

- 가수분해 팽창: 습도 > 60%일 때 부피 팽창이 12%에 도달

- 마찰계수가 치솟습니다: 0.3에서 0.8로

- 생명절벽: 습한 환경에서는 수명이 90% 단축됩니다

피와 눈물 교훈:

한 창고 물류 로봇이 장마철에 18번 연속 봉인 걸림 오류를 겪었고, 그 때마다 수리 비용이 2,300달러에 달했습니다. 근본 원인은 폴리우레탄 씰의 가수분해 실패였습니다.

LS의 혁신적인 솔루션: 퍼플루오로에테르 고무 + 레이저 미세 조각 기술

기술적 혁신:

1.과불화에테르 고무 매트릭스:

- 가수분해성: 최고 수준(ASTM D471)

- 체적 변화율: <1%(95%RH 환경 미만)

2.레이저 미세 조각 표면:

- 미크론 규모의 피트 오일 저장 구조(밀도 2000/cm²)

- 마찰계수는 0.15±0.03에서 안정적입니다.

측정된 데이터:

<테이블 스타일="너비: 100%; 높이: 163.078px; 테두리 축소: 축소; 테두리 색상: #000000; 테두리 너비: 1px;" 테두리="1"> <머리>사례 2: 리미트 블록의 '스트레스 배신' - 티타늄 합금의 완벽한 환상

- 응력 집중 계수는 4.2만큼 높습니다.

- 균열 민감도 지수: 0.87(위험 임계값 0.6)

- 에너지 흡수율은 35%에 불과합니다

사고 현장:

23번째 충격으로 소방 로봇의 티타늄 합금 리미트 블록이 갑자기 파손되어 로봇 팔이 통제력을 잃고 150만 달러 상당의 테스트 장비를 박살냈습니다.

LS의 파격적인 디자인: 형상 기억 합금 벌집 구조

핵심 혁신:

1.NiTi 합금 골격:

- 초탄성 변형률 범위: >8%

- 상전이 온도는 -10℃~+40℃에서 정밀하게 제어됩니다.

2.단계별 벌집 구조:

- 매크로 허니콤(Φ5mm)이 큰 충격을 흡수

- 마이크로 허니콤(Φ0.1mm)은 고주파 진동을 소멸시킵니다.

재료과학자들의 비밀병기

LS재료연구소의 '5가지 마법의 도구'

1.분자 역학 시뮬레이션:

- 10⁻⁹초 규모로 재료의 동작을 예측할 수 있습니다

2.현장 CT 감지:

- 재료의 내부 손상 진행을 실시간으로 관찰

3.가속 노화 플랫폼:

- 1주일 안에 5년 사용 시뮬레이션

4.마찰학 데이터베이스:

- 1,200개 이상의 재료 페어링 데이터 포함

5.실패 사례 라이브러리:

- 637개 결함 부품 해부

당신의 로봇은 어떤 "물질적 함정"에 빠져 있나요?

위험 평가를 즉시 수행하십시오.

봉인 검사:

- 표면에 "오렌지 껍질"이 있습니까(가수분해의 징후)

- 경도 변화 >5 Shore A

블록 진단 중지:

- 휴대폰 매크로 렌즈를 사용하여 가장자리에 미세한 균열이 있는지 확인하세요.

- 각 충격 후 잔여 변형을 기록합니다

귀하의 재료 선택이 수많은 정밀 장비의 조용한 살인자가 되는 것을 원하지 않는다면 LS에 문의하시기 바랍니다. LS는 무료 재료 건강 테스트를 제공합니다.

0.01mm의 오차가 왜 생사를 결정하나요?

생체공학 로봇 분야에서는 0.01㎜(사람의 적혈구 직경에 해당)의 오차가 안전과 재난을 가르는 관건이 되고 있다. 육안으로는 보이지 않는 이 작은 틈으로 인해 유압유 누출 및 폭발이 발생할 수 있으며, 로봇 팔이 제어력을 잃고 파손될 수 있습니다. LS는 충격적인 데이터와 업계 사례를 활용해 정밀 제어의 잔혹한 진실을 밝힐 예정입니다.

피눈물 사건: 오류가 어떻게 수백만 대의 장비를 집어삼키는가

사례 1: 원전 로봇암 봉인 실패 → 방사능 누출(다운타임 손실 550만 달러/일)

사고 재현:

사용후 연료 처리 로봇의 씰에 0.015mm의 설치 오류가 있어 다음과 같은 결과가 발생했습니다.

- 3개월 후 누출률이 22ml/h에 도달

- 냉각수 오염으로 인한 안전 시스템

- 하루 동안의 다운타임 손실이 원전 일일 평균 수익의 83%를 초과했습니다.

- 실링 표면에 200nm 질화티타늄 코팅 증착

- 표면 거칠기가 Ra 0.8μm에서 0.02μm로 감소

- 누설률 98% 감소, 유지보수가 필요 없는 서비스 수명 10년 연장

사례 2: 정형외과 로봇 한계 드리프트 → 관절 치환 실패(소송 배상금 860만 달러)

- 기준점 드리프트를 월 0.008mm로 제한

- 6개월 후 누적오차 0.048mm

- 대퇴골 절골 각도 편차 1.2°

- 수술 후 환자 다리 길이 차이 1.7cm

LS 현장 교정 블랙 기술:

- 질화규소 세라믹 기반 복합재료의 주입

- 24시간마다 자동 레이저 보정

- ±0.005mm 평생 정밀 잠금 달성

0.01mm가 왜 그렇게 치명적인가요?

- 밀봉 인터페이스의 "도미노 효과"

- 0.01mm의 간격으로 인해 난기류가 발생합니다

- 국지온도 120℃ 상승

- 실링재의 노화가 빨라짐

- 누설률이 기하급수적으로 증가합니다

측정 데이터 비교:

<테이블 스타일="테두리 축소: 축소; 너비: 100%; 테두리 색상: #000000; 높이: 152.688px;" 테두리="1"> <머리>위치 제한 정확도의 '나비효과'

<올>플라즈마 코팅 밀봉 기술

<올>세라믹 매트릭스 합성 한계 시스템

- 제로 크리프 특성: 1000시간 하중 하에서 변형 <0.001mm

- 자체 교정 네트워크: 제곱센티미터당 모니터링 지점 8개

- 자가 복구 기능: 미세 균열 자동 채우기

-80°C~800°C의 극한 테스트에서 살아남는 것은 무엇입니까?

온도가 -80°C에서 800°C로 상승하면(남극 빙상에서 화산 용암으로 이동하는 것과 동일) 이러한 극심한 온도 차이로 인해 기계 부품의 99%가 고장납니다. 그러나 화성 탐사선부터 항공기 엔진에 이르기까지 일부 중요한 애플리케이션은 이러한 극한 환경에서 안정적으로 작동해야 합니다. 이 섹션에서는 이 '얼음과 불' 테스트를 견딜 수 있는 최첨단 소재 기술을 공개합니다.

극한 저온 밀봉 솔루션: 수소화 니트릴 고무(HNBR)의 혁신

저온에서 기존 소재의 치명적인 결함

- 일반 고무는 부서지기 쉽고 -40°C에서 파손됩니다.

- 밀폐력 상실로 인해 누출율이 100배 급증

- 리바운드 성능에 영구적인 손상

HNBR의 탁월한 성능

핵심 성과 지표:

<테이블 스타일="테두리 축소: 축소; 너비: 100%; 테두리 색상: #000000;" 테두리="1"> <머리>실제 적용 사례:

극지 탐험 로봇의 HNBR 밀봉 시스템은 300회 연속 -65°C/+70°C 주기 후에도 다음을 유지합니다.

- 누설량 <0.1ml/h

- 기동 토크 증가는 15%를 초과하지 않습니다

고온 제한 기술: 탄화규소 세라믹의 최고봉

금속재료의 고온 딜레마

- 스테인리스강 강도는 600°C에서 60% 감소

- 고온 크리프는 영구 변형으로 이어집니다

- 열팽창 불일치로 인해 구조적 응력이 발생함

탄화규소 세라믹의 지배적인 성능

주요 기능:

- 열팽창 계수: 0.8×10⁻⁶/°C(강철의 1/15)

- 800°C에서의 굽힘 강도: 450MPa(상온 값의 95%)

- 열 충격 저항: ΔT>1000°C(수냉 테스트에서 균열 없음)

우주 응용 시연:

위성 배치 메커니즘은 탄화규소 제한 블록을 사용하며 다음과 같은 교대 환경에서 15년 동안 치수 변동이 없습니다.

- 그림자 영역 -120°C

- 일광 면적 +150°C

- 이중 극단의 궁극적인 도전: LS의 복합 솔루션

그라디언트 소재 시스템

- 극한 저온 끝단: 수정된 HNBR(-100°C에서 취성 없음)

- 전이층: 금속 고무 복합재

- 고온 끝: 실리콘 카바이드 세라믹

열응력균열 기술

- 바이오닉 주름 구조로 팽창 차이 흡수

- 나노-지르코니아 중간층은 응력을 완충합니다

- 3차원 방열 채널 디자인

측정된 데이터:

- -80°C~800°C에서 1000회 테스트 후:

- 밀폐 성능: 누출 <0.05ml/min

- 한계 정확도: ±0.01mm

- 구조적 완전성: 균열이나 박리 없음

기기는 어느 정도의 온도 차이를 처리해야 합니까?

- 무료 상담: 소재 선택 가이드 받기

- 유료 테스트: 시뮬레이션 환경에서 부품 검증

- 맞춤형 개발: 특별한 온도 차이를 위한 독점 솔루션

의료 로봇의 독성 누출을 방지하는 방법

수술실과 중환자실에서 의료용 로봇 재료의 독성 누출은 간과되는 주요 위험이 되고 있습니다. 통계에 따르면 의료로봇 고장의 42%는 재료 안전성과 관련이 있어 환자에게 알레르기 반응, 장기 손상, 심지어 암 위험까지 유발할 수 있다. LS는 두 가지 핵심 위험 지점을 체계적으로 분석하고 임상적으로 검증된 솔루션을 제공하겠습니다.

1. 위기를 촉발: 원료의 오염을 제거

(1) 기존 실리콘의 치명적인 결함

① 가소제의 연속 방출:

- 일반 실리콘은 시간당 DEHP와 같은 가소제를 0.3-1.2μg/cm² 방출합니다.

- 장기적인 접촉은 내분비 장애로 이어집니다(EU는 Class III 의료 기기에 사용을 금지했습니다)

II 단백질 흡착:

- 표면의 미세다공성 구조는 단백질을 흡착하여 생물막을 형성합니다

- 박테리아의 온상이 됩니다

① 초순수 소재 시스템:

- ISO 10993-5 세포독성 테스트 통과(독성 수준 0)

- 석출물 함량 <0.01μg/cm²·h(검출 한계 미만)

② 분자 수준의 치밀한 구조:

- 백금촉매첨가공정 채택

- 기공직경 <5nm (단백질 침투 차단)

임상 비교 데이터:

<테이블 스타일="테두리 축소: 축소; 너비: 100%; 테두리 색상: #000000;" 테두리="1"> <머리>2. 살균 킬러: 코팅 분해 처리 방법

(1) 에폭시 코팅의 살균 위험성

① 고압 증기 살균에 의한 분해:

- 에폭시 수지는 135°C에서 갈라지기 시작합니다

- 포름알데히드 및 벤젠 방출(멸균 시마다 0.2-0.5mg/m³ 방출)

2 화학적 소독제에 의한 부식:

- 염소 함유 소독제는 코팅의 기포 발생 및 벗겨짐을 유발합니다.

- 염화수소 등 자극성 가스 발생

(2) LS 플라즈마 항균층 기술

① 무기 세라믹 매트릭스:

- 주성분은 산화지르코늄과 은이온

- 최대 300°C의 내열성(멸균 요건을 훨씬 초과함)

② 나노 수준의 보호:

- 두께는 3-5μm에 불과하며 기기의 정확도에는 영향을 미치지 않습니다.

- 표면 경도 9H 도달(기기 긁힘 방지)

멸균 내성 테스트:

200회 고압 증기 멸균 후:

- 항균율은 99.9% 이상 유지

- 눈에 보이는 코팅이 벗겨지지 않음

- 30일 동안 다양한 소독제에 담근 후:

- 중금속 침전 <0.001mg/L

- 표면 접촉각 변화 <5°

3. 3중 의료 안전 보호 시스템

(1)재료 수준 보호

모든 재료는 USP 클래스 VI 및 ISO 10993 인증을 받았습니다.

재료 추적성 파일 설정(생산 배치에 정확함)

(2) 프로세스 수준 제어

100,000 클래스 클린룸에서 생산

각 제품은 별도의 생체 적합성을 거칩니다. 테스트

(3)사용 수준 모니터링

재료 수명 예측 시스템 제공

색상 변화 표시 설계(실패 전 경고)

50Hz 진동이 몇 시간 만에 씰을 파괴하는 이유는 무엇입니까?

생체공학 로봇 분야에서는 50Hz 진동이 기존 밀봉 시스템을 놀라운 속도로 파괴하고 있습니다. 겉으로는 평범해 보이는 이 산업 주파수(교류 주파수와 동일)는 단 몇 시간 만에 수백만 달러 가치의 장비를 마비시킬 수 있습니다. 이 '죽음 빈도'의 파괴 메커니즘을 심층 분석해 미군이 검증한 획기적인 솔루션을 실전에서 선보일 예정이다.

1. 50Hz 진동의 삼중 킬링 효과

(1) 미세한 수준의 피로 축적

① 분당 응력 3000사이클

② 고무 소재 내부의 미세 균열 핵 생성 속도가 20배 증가

3 씰링 립이 비늘 모양으로 벗겨짐(전자현미경으로 관찰)

(2) 공진으로 인한 재해

① 대부분의 고무 씰의 고유 진동수는 45~55Hz 범위에 불과합니다.

② 공진 중에 진폭이 8~12배 증폭됩니다.

③ 접촉 압력 변동으로 인한 간헐적인 누출

(3) 마찰화학적 효과

① 진동으로 국부적인 인화온도 200℃ 이상 발생

② 윤활유의 산화 및 열화 촉진

③ 연마 마모-산화 부식의 악순환 형성

파기절차 일정:

<테이블 스타일="테두리 축소: 축소; 너비: 100%; 테두리 색상: #000000; 테두리 너비: 1px;" 테두리="1"> <머리>2. 피와 눈물에서 배운 교훈: 진동 파괴의 실제 사례

미군 BigDog 로봇 사막 테스트

기존 밀봉 성능:

- 30시간 후 유압유 누출률이 15ml/min에 도달

- 먼지 침입으로 인해 관절 3개가 끼임

- 수리를 위해 임무가 중단되었습니다

금속 벨로우즈 다이나믹 씰:

- 전체 금속 구조로 고무 피로도 제거

- 축보정용량 ±2.5mm

- 그래핀 복합 코팅:

- 마찰계수가 0.08로 감소

- 마모 저항 400% 증가

3. LS 방진씰의 4대 핵심기술

(1)주파수 튜닝 기술

매스 스프링 시스템 설계를 통해

고유 주파수를 45~55Hz 위험 영역 밖으로 이동

(2) 다단계 에너지 소산 구조

① 레벨 1: 금속 벨로우즈가 저주파 큰 진폭을 흡수

② 레벨 2: 그래핀 코팅이 고주파 미세 진동을 처리

III 레벨 3: 최후의 방어선인 자성유체 씰

(3) 지능형 모니터링 시스템

내장형 MEMS 진동 센서

실링 상태 실시간 경고

50시간 전에 고장 예측

(4)극한 환경 검증

GJB150.16A-2009 군용 진동 표준 통과

다음을 포함:

- 사인 스윕 진동(10~2000Hz)

- 무작위 진동(20-2000Hz, 0.04g²/Hz)

4. 귀하의 장비에 진동 살인이 발생하고 있습니까?

빠른 진단을 위한 3단계:

- 휴대전화 APP 스펙트럼 분석기를 사용하여 장비의 주요 진동 주파수를 감지합니다.

- 씰 표면에 '악어 가죽' 균열이 있는지 확인

- 작동유 보충 빈도의 변화를 기록

LS가 제공하는 것:

✅ 무료 진동 스펙트럼 분석 서비스

✅ 실링 불량의 근본 원인 보고

✅ 맞춤형 진동 방지 솔루션

1달러를 저축하면 100만 달러의 비용이 드는 경우는 언제입니까?

생체공학 로봇 제조 분야에서는 재료비 1달러 절감으로 수백만 달러의 막대한 손실이 발생할 수 있습니다. "작은 것을 위해 큰 것을 잃는" 비극은 전 세계의 실험실과 공장에서 매일 벌어지고 있습니다. LS는 '유사 절약'의 가장 전형적인 두 가지 사례를 공개하고 충격적인 데이터를 사용하여 '저렴한 옵션'의 실제 비용을 보여줍니다.

1. 씰링 재료의 "치명적인 절감": FFKM을 대체하는 PTFE의 고통스러운 교훈

(1) 비용 비교의 착각

<테이블 스타일="테두리 축소: 축소; 너비: 100%; 테두리 색상: #000000;" 테두리="1"> <머리>겉으로는 씰당 1달러가 절약됩니다.

실제로는 연간 유지 관리 비용이 220% 증가했습니다.

(2) 연쇄반응 손실 목록

① 직접 손실:

교체할 때마다 4시간의 가동 중지 시간 필요 → 연간 176시간의 생산 시간 손실

특수 도구 및 소모품 비용 → 매번 $200

II 간접 손실:

압력유 누출 오염 → 1회 청소비 $1,500

장비 노후화 가속화 → 수명 30% 단축

(3) 일반적인 사례

한 자동차 제조업체의 용접 로봇이 PTFE 씰을 사용합니다:

첫해 "절감액": $87(구매 비용)

첫해 손실: $19,500(수리 + 가동 중지 시간)

3년간 총 손실: $180,000 이상

2. 구조적 경량화의 '죽음의 검소함': 4족 로봇의 속이 빈 디자인 재앙

(1) 재현율 37%의 진실

① 응력 집중 계수가 1.8에서 5.4로 급등

2 균열 발생 시간이 원래 설계의 1/7로 단축

3 진동 모드 악화로 제어 불안정

(2) 백만 달러 규모의 사고

유명한 네 발 달린 로봇 제조업체의 비용:

재료 비용 절감: 천 개당 $23,000

리콜 수리 비용: $870,000

브랜드 가치 손실: 가치 15% 하락

3. LS사의 전체 수명주기 비용 모델

실제 비용 계산 공식:

총 소유 비용 = 구매 비용 + (고장률 × 단일 수리 비용) + 다운타임 손실 + 영업권 손실

전형적인 사례 비교 분석

<테이블 스타일="테두리 축소: 축소; 테두리 색상: #000000; 너비: 100%; 테두리 너비: 1px;" 테두리="1"> <머리>4. '가짜 저장'은 어디에 있나요?

고위험 저장 포인트 체크리스트

밀봉 시스템:

- 비전문 대체재료를 사용하고 있나요?

- 윤활유는 극한 작업 조건의 요구 사항을 충족합니까?

구조 설계:

- 안전계수는 업계 표준보다 낮나요?

- 충분한 검증 없이 새로운 프로세스를 채택했나요?

전자 시스템:

- 산업 등급 부품 대신 소비자 등급 부품이 사용됩니까?

- 보호 수준이 실제 요구 사항을 충족합니까?

5. 현명한 의사결정 도구: LS 비용 계산기

우리는 전체 수명주기 비용 평가 서비스를 무료로 제공합니다. 다음 사항만 제공하면 됩니다.

- 현재 구성요소 모델

- 연간 장비 가동 시간

- 다운타임 시간당 예상 손실

다음을 얻을 수 있습니다.

✅ 실제 비용 비교 보고서(숨겨진 비용 분석 포함)

✅ 위험 수준 평가

✅ 최적화 계획 제안

요약

In the field of bionic robots, rotating seals and limit blocks are the first core components to break, and their failure often triggers a chain reaction - seal leakage leads to lubrication failure and contamination, and limit block breakage causes uncontrolled movement.Through material innovation (such as plasma plating, ceramic-based composite materials) and structural optimization (bionic corrugated design, in-situ calibration), LS's solution has increased the life of these two fragile components by more than 300%, fundamentally breaking the reliability bottleneck of bionic robots. Choosing LS means choosing long-lasting performance that can withstand extreme working conditions.

면책조항

The content of this page is for informational purposes only.LS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy,completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features, material quality and type or workmanship that the third-party supplier or manufacturer will provide through the Longsheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information.

LS팀

LS는 업계를 선도하는 기업입니다맞춤형 제조 솔루션에 중점을 둡니다. With over 20 years of experience serving more than 5,000 customers, we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services.

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast,efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it's low-volume production or mass customization,we can meet your needs with the fastest delivery within 24 hours. chooseLS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:www.lsrpf.com