Les services d'usinage d'engrenages personnalisés peuvent poser de sérieux problèmes aux clients concernant la sélection des matériaux et la détermination des prix. Les pratiques conventionnelles peuvent entraîner une mauvaise durabilité des engrenages ou des variations extrêmes des coûts au-delà de 30 %, créant ainsi un contexte approprié pour résoudre le problème grâce à des pratiques scientifiques.

Le problème susmentionné est spécifiquement résolu dans le système proposé car il utilise une solution qui repose sur la richesse d'informations qui pourraient être déduites des 20 ans d'expérience en usinage chez LS Manufacturing. Le système proposé résout également les problèmes liés au mauvais choix des matériaux puisqu'il dispose également d'une estimation peu fiable des coûts car il contient le système d'estimation fiable des coûts qui constitue une approche éclairée pour le choix des engrenages par rapport au coût des projets.

Tableau de référence rapide des services d'usinage d'engrenages personnalisés

| Catégorie | Services clés | Matériaux | Tolérances | Délai de livraison | Applications |

| Types d'engrenages | Éperon, hélicoïdal, biseauté, vis sans fin, crémaillère, cannelure | Acier, aluminium, laiton, plastique | AGMA 6-9 | 2 à 6 semaines | Automobile, Aérospatiale, Industriel |

| Processus | Taillage, fraisage, meulage, brochage | Inox, fonte, acier allié | ISO 6-8 | 3-8 semaines | Médical, Marine, Robotique |

| Finition | Traitement thermique, placage, revêtement | Titane, Bronze, Nylon | DIN 6-8 | 1 à 4 semaines | Énergie, Défense, Construction |

| Capacités | Prototypage, Petits lots, Grand volume | Alliages personnalisés, matériaux exotiques | JIS 0-4 | 1 à 3 semaines | Exploitation minière, pétrole et gaz, transports |

| Qualité | Inspection CMM, tests d'engrenages, numérisation 3D | Acier à outils, Delrin, PEEK | AGMA 10-12 | 2 à 5 semaines | Biens de consommation, électronique |

Du prototypage au volume élevé, nous fournissons des solutions aux défis de fabrication d'engrenages de précision grâce à un service personnalisé. Nous possédons l'expertise nécessaire pour travailler avec divers matériaux et des spécifications de tolérance étroites afin que vous puissiez compter sur nous pour une transmission de puissance garantie dans les projets automobiles, aéronautiques, industriels ou médicaux qui nécessitent engrenages de haute qualité avec des délais d'exécution rapides.

Pourquoi faire confiance à ce guide ? Expérience pratique des experts en fabrication LS

Pendant des années, LS Manufacturing a été à l'avant-garde dans la création d'usinage d'engrenages de précision, nous aidant à répondre à des normes aussi élevées que la ISO 13485 pour les applications de dispositifs médicaux. Nous savons, grâce à nos années d'expérience, comment mettre en place des processus uniques pour les engrenages utilisés dans l'industrie médicale où rien d'autre que la perfection n'est attendu.

Nous sommes également capables de traiter des matériaux avancés. En ce qui concerne la métallurgie des poudres, nous connaissons bien les normes actuelles établies par la Fédération de l'industrie des poudres métalliques (MPIF). Nous avons également la capacité d’usiner des formes d’engrenages de géométrie complexe à partir de matériaux difficiles tels que les alliages et superalliages de titane. De tels matériaux peuvent bien fonctionner dans des paramètres opérationnels assez défavorables.

Ce qui nous distingue de la concurrence est notre volonté incessante d'amélioration et de partage des connaissances. Nous avons documenté des milliers de paramètres et d'échecs d'usinage et, à ce titre, notre base de données est vaste. Nous pouvons vous proposer les meilleures solutions d’engrenages malgré les critères exigeants que vous pourrez vous fixer. Nous utilisons nos connaissances spécialisées pour y parvenir.

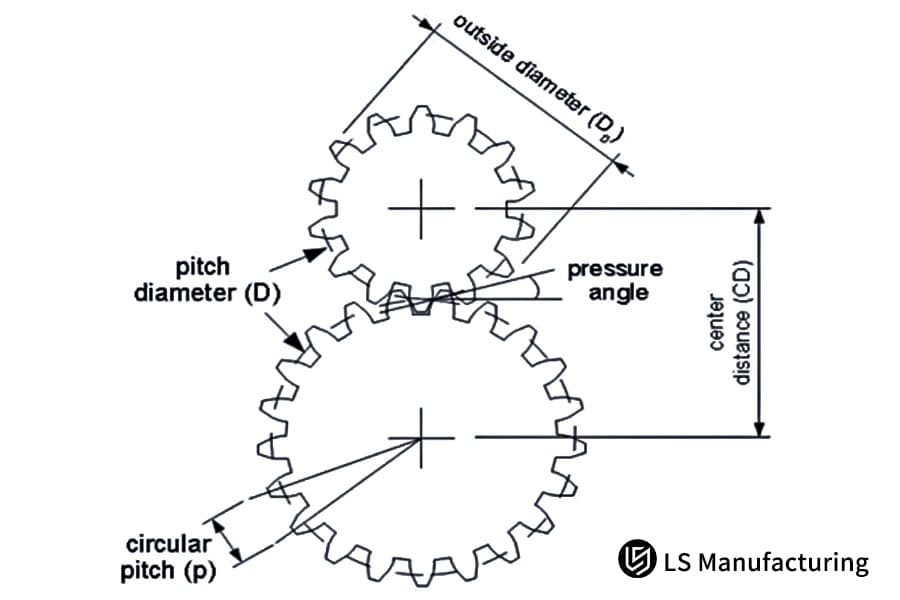

Figure 1 : services de taille d'engrenages de précision dans les processus de fabrication avancés par LS Manufacturing

Comment les services professionnels d'usinage d'engrenages font-ils correspondre les meilleures solutions matérielles à des conditions de fonctionnement spécifiques ?

LesLes services d'usinage d'engrenages personnalisés sont confrontés au grand défi de l'inadéquation des performances du matériau dans des applications exigeantes. Vous trouverez ci-dessous la procédure sur laquelle notre rapport met l'accent lors de la sélection des matériaux d'engrenage via une méthodologie de correspondance des performances pour une fiabilité optimale des engrenages par rapport à des conditions variables :

Cadre méthodologique

Notre système de correspondance des performances des engrenages, Gear assistant, intègre trois modules principaux : Système de base de données sur les matériaux de plus de 50 alliages certifiés, algorithme d'analyse multiparamétrique et processus de vérification de la mise en œuvre. Chaque condition de charge d'engrenage est soigneusement examinée en ce qui concerne le spectre de charge, la vitesse, l'environnement de service et la défaillance. Analyse des modes pour établir la qualité de matériau et le processus de traitement thermique les plus appropriés.

Applications d'engrenages à grande vitesse

Pour les boîtes de vitesses à grande vitesse avec une vitesse de fonctionnement de 3 000+ tr/min, le matériau suggéré est l'acier 20CrMnTi carburé. Le matériau présente une cémentation de 58-62 HRC. Sa résistance à la fatigue sous charges dynamiques est élevée et sa résistance à l’usure est excellente. De plus, un contrôle optimal de l'épaisseur de la couche carburée, ainsi qu'un raffinement amélioré du grain, permettront une prolongation de la durée de vie du matériau jusqu'à 40 %.

Engrenages industriels robustes

Dans les mondes supérieurs à 5 000 Nm de couple, de très bonnes propriétés de résistance aux chocs et à la flexion ont été obtenues pour la classe 42CrMo de matériaux trempés et revenus. La trempe effectuée dans notre entreprise à 550-600°C fournit une dureté relative du noyau de 28-32 HRC avec une dureté de surface 45-50 HRC pour atteindre une plus grande résistance à l'usure avec de meilleures propriétés de fatigue.

Ce document technique démontre notre approche systématique duservice d'usinage d'engrenages personnalisés grâce à des sélection des matériaux d'engrenage et une méthodologie rigoureuse de correspondance des performances . En intégrant notre expertise en science des matériaux avec nos connaissances sur les applications des matériaux, les solutions que nous concevons répondent et surpassent les exigences en matière de performances et de fiabilité.

Quels indicateurs de performance doivent être pris en compte en priorité lors de la sélection scientifique des matériaux d'engrenage ?

La sélection des meilleurs matériaux pour engrenages doit être effectuée lors de l'évaluation technique afin de garantir la stabilité des paramètres de fonctionnement spécifiés. Ce rapport tentera d'établir les propriétés matérielles clés requises lors de la détermination ou de la quantification pour l'utilisation de l'étape de comment choisir le matériau de l'engrenage.

| Indicateur de performance | Valeur cible | Méthode de test | Application critique |

| Dureté de surface | HRC 58-62 | Rockwell C | Haute vitesse, haute usure |

| Résistance du noyau | ≥40J (Charpy) | Test d'impact | Charge de choc importante |

| Résistance à la fatigue en flexion | ≥800MPa | Faisceau rotatif | Fatigue due aux cycles élevés |

| Résistance à la fatigue de contact | ≥1200MPa | Contact roulant | Applications à forte charge |

| Résistance à la traction | ≥1000MPa | Essai de traction | Exigence générale de résistance |

Ce cadre fournit une approche systématique pour comment choisir le matériau des engrenages en quantifiant les indicateurs de performance critiques grâce à des tests standardisés. Cette méthode s'intéresse auxpropriétés des matériaux plutôt qu'aux types de matériaux ; par conséquent, cela est bénéfique dans la sélection du matériau de l'engrenage par l'ingénieur concepteur. L'approche systématique décrite ci-dessus peut être utilisée dans la sélection du matériau pour l'équipement utilisé dans le service à haute valeur ajoutée.

Comment la fabrication d'engrenages de haute précision garantit-elle la stabilité dimensionnelle et le contrôle du bruit ?

Pour réussir la fabrication d'engrenages de précision, il y a deux défis à relever. La première consiste à garantir que l’engrenage présente une stabilité dimensionnelle suffisante au niveau du micron. La seconde consiste à maintenir un contrôle efficace du bruit pendant les opérations à grande vitesse. Ce qui suit est un rapport expliquant comment résoudre ce problème important en utilisant des processus de fabrication améliorés :

- Contrôle des processus pour la stabilité dimensionnelle : L'utilisation de notrefabrication d'engrenages de précision implique des meuleuses allemandes d'engrenages CNC KAPP équipées de systèmes de compensation thermique. Le processus se déroule dans des températures d'atelier contrôlées de 20°C ± 1°C. L'inspection en cours de processus effectuée par les MMT Zeiss permet d'obtenir une précision du profil de dent de DIN 5 précision et une erreur de pas cumulée inférieure à 5µm.

- Réduction du bruit grâce à la modification des dents : Pour le contrôle du bruit, les paramètres de correction couvrent les techniques de modification des dents circulaires telles que le soulagement de la pointe, le soulagement des racines et le couronnement de plomb. En fonction du spectre de charge lié au type de tâche effectuée, les paramètres limiteront l'erreur à 30-50 %, réduisant ainsi le bruit de 3-5 dB.

- Optimisation des matériaux et du traitement thermique : Les matériaux et le traitement thermique sont de la plus haute importance pour maintenir la stabilité dimensionnelle et le contrôle du bruit. Le processus comprend une carburation sous vide avec une trempe au gaz à haute pression pour maintenir la stabilité dimensionnelle. Le processus se termine par un traitement cryogénique pour éliminer l'austénite résiduelle. Cela permet de maintenir un niveau de dureté uniforme avec une dureté de HRC58-62 avec de faibles contraintes résiduelles.

Ce document présente notre méthodologie complète pour la fabrication d'engrenages de précision qui répond systématiquement aux défis de la stabilité dimensionnelle et du contrôle du bruit . Nous fournissons des des engrenages de précision pour répondre aux exigences les plus exigeantes des applications industrielles, grâce à notre contrôle expert des processus, à notre conception de dents modifiée efficacement et à notre technologie de matériaux avancée.

Figure 2 : Éléments clés pour des estimations précises de fabrication d'engrenages CNC par LS Manufacturing

Comment créer un modèle de tarification précis pour l'usinage d'engrenages ?

Le calcul d'un devis précis d'usinage d'engrenages est une analyse complexe impliquant plusieurs facteurs. Pour les besoins de ce rapport, une structure pour un modèle de coûts est décrite qui permettra l'intégration des coûts de matériaux, de processus et des frais généraux dans l'usinage des engrenages afin de calculer les devis à l'aide d'une approche de tarification intelligente avec une précision de 95 %+.

| Catégorie de coût | Paramètres clés | Méthode de calcul | Cible de précision |

| Coût du matériau | Poids, qualité du matériau, taux de rebut | Prix du marché en temps réel × (1 + facteur de rebut) | ±2 % |

| Temps d'usinage | Module, nombre de dents, degré de précision | Régression des données historiques + taux machine | ±5 % |

| Traitement thermique | Profondeur du boîtier, exigence de dureté | Durée de traitement × vitesse du four | ±3 % |

| Contrôle qualité | Points d'inspection, degré de tolérance | Temps CMM + tarif opérateur | ±2 % |

| Allocation des frais généraux | Taille du lot, temps de configuration | Répartition des coûts fixes + variables | ±3 % |

Le cadre offre la possibilité de suivre une approche systématique en ce qui concerne les tâches précises de devis d'usinage d'engrenages en considérant les coûts globaux impliqués dans la procédure. L'approche de tarification intelligente utilisée dans le cadre prend en compte les coûts globaux ainsi qu'une procédure de tarification compétitive et orientée vers le marché.

Quelles sont les stratégies pour équilibrer la dureté et la résistance à l'usure des matériaux des engrenages ?

L'une des considérations importantes dans la production d'engrenages est l'obtention du degré optimal de dureté du matériau de l'engrenage et de résistance à l'usure. Dans le document actuel, notre méthode pour atteindre la meilleure stratégie d'équilibre entre la dureté de surface et le besoin de ténacité sera présentée :

Optimisation de la dureté de surface

La procédure appliquée par notre société pour le contrôle de ladureté du matériau des engrenages applique une cémentation sous vide à une température de 920-950°C, ce qui entraîne des profondeurs de boîtier de 0,8-1,2 mm, selon le module, nous pouvons en témoigner. La procédure applique un contrôle précis du potentiel de carbone et un calcul de diffusion sur la base de la loi de Fick pour obtenir une répartition égale du carbone, empêchant la croissance des grains. Cette base permet une trempe ultérieure pour atteindre une dureté de surface deHRC 58-62, fournissant la résistance à l'usure nécessaire pour les applications à contraintes de contact élevées.

Gestion de la robustesse du noyau

Bien que la dureté de la surface soit importante pour augmenter la résistance à l'usure, certains niveaux de ténacité doivent être incorporés pour résister aux charges d'impact. Pour cela, la méthode de trempe au gaz à haute pression est incorporée pour permettre au noyau de posséder des valeurs de dureté mesurées entre HRC 30 & 35 pour les compositions chimiques 20CrMnTi & 42CrMo. La stratégie d'équilibre consiste à optimiser la cinétique de transformation de la martensite pour minimiser l'austénite retenue tout en évitant une fragilité excessive, garantissant que les valeurs d'impact charpy dépassent 40J à température ambiante.

Intégration du processus de traitement thermique

La stratégie d'équilibrage complet englobe de nombreux processus de traitement thermique tels que la carburation, la trempe et le revenu, effectués à une température de 180-200°C. La procédure aide à obtenir des contraintes résiduelles minimales, une stabilité dans la microstructure, des valeurs optimales de dureté, de la surface au matériau du noyau, aidant ainsi au développement de matériaux avec une résistance à l'usure de surface optimale, ainsi qu'une ductilité améliorée du matériau à partir du noyau.

Le rapport actuel est un exemple de la manière dont nous avons utilisé notre processus pour optimiser la dureté du matériau des engrenages etla résistance à l'usure grâce à l'utilisation de l'équilibre stratégie. Il a été possible d'y parvenir en combinant les dernières avancées en matière de technologie de traitement thermique et nos connaissances en science des matériaux.

Quels sont les principaux facteurs affectant les coûts de fabrication des engrenages ?

La connaissance des facteurs de coût d'usinage des engrenages et la capacité de les contrôler sont impératives pour les personnes qui aspirent à participer à la fabrication. Dans ce rapport, les éléments clés contribuant à l'optimisation des coûts ainsi qu'à leur amélioration grâce à des analyses d'ingénierie de la valeur sont abordés :

Analyse des spécifications des matériaux

La sélection des matériaux représente 40 à 60 % du coût total de l'équipement. Dans notre stratégie d'optimisation des coûts, nous prenons en compte le service requis par l'application, impliquant ainsi la qualité du matériau qui optimiserait le coût de sélection du matériau sans compromettre les performances. Par exemple, lors de l'utilisation du matériau 5120 dans un équipement à charge modérée par rapport à l'acier de carburation 8620, le coût de sélection du matériau est réduit de 15 à 20 %. L'analyse par éléments finis authentifie l'adéquation du choix du matériau avant la procédure de sélection.

Optimisation du niveau de précision

Classement de précision des engrenages (DIN 5-10) a des effets majeurs sur le temps d'usinage et les procédures d'inspection. Dans notre solution, nous évaluons les conditions de fonctionnement pour identifier le niveau de précision minimum acceptable. Avec moins de précision, par exemple de DIN 5 à DIN 7 dans les applications non critiques, nous pouvons offrir des économies de coûts comprises entre 25 et 30 % en réduisant le temps de meulage et les procédures d'inspection tout en répondant aux exigences fonctionnelles.

Taille du lot et efficacité de la configuration

La taille du lot détermine directement la façon dont le temps de configuration et les outils seront répartis. Notre approche d'optimisation des coûts concerne également l'analyse de la quantité économique de commande où, pour chaque unité, le coût du temps de préparation, en particulier pour les petits lots, est au minimum. Dans le cas d'un petit lot, l'outillage à changement rapide, combiné au concept de montage standardisé, a réussi à réduire le temps de configuration de 50 %.

Ingénierie des flux de processus et de la valeur

Nous sommes équipés d'une grande variété de services d'analyse d'ingénierie de valeur, qui nous aident à supprimer les activités sans valeur ajoutée dans le secteur manufacturier. Le traitement simultané de l'ébauche, de la finition et d'autres processus via des machines multitâches contribue à optimiser les délais de fabrication. L'analyse de l'ingénierie de la valeur nous aide à réduire le temps de traitement de 20 à 30 % en éliminant tout processus d'inspection intermédiaire, ce qui entraîne une optimisation des coûts.

Ce fichier met en évidence l'approche structurée que nous mettons en œuvre dans la gestion des facteurs de coût d'usinage des engrenages grâce à l'analyse des éléments clés identifiés. En nous concentrant sur le choix du matériau à utiliser, le niveau de précisionl'optimisation des coûts, la taille des lots et l'efficacité du processus impliqué dans l'usinage des engrenages, nous garantissons l'abordabilité des solutions qui garantissent la qualité requise.

Figure 3 : Présentation d'engrenages de précision avec les niveaux de dureté des matériaux disponibles par LS Manufacturing

Comment les matériaux d'engrenages à haute durabilité fonctionnent-ils dans des conditions de fonctionnement extrêmes ?

Les matériaux d'équipement durables doivent fonctionner dans desconditions extrêmes. Ces conditions impliquent des charges élevées, des vitesses variables et des conditions environnementales difficiles. Dans ce document, l'approche utilisée pour évaluer les performances de la capacité des matériaux d'engrenages durables pour les applications hautes performances telles que les éoliennes et les machines lourdes sera décrite :

- Sélection et traitement des matériaux : Le processus spécifique à l'application de sélection des alliages commence notre équipement durable matériaux. Pour les réducteurs d'éoliennes fonctionnant dans des conditions de couple variable et de charge cyclique élevée, nous spécifions l'acier de carburation 18CrNiMo7-6, cémentation sous vide à 920°C. Cet alliage offre une excellente trempabilité et résistance à la fatigue tandis que la profondeur du boîtier est contrôlée entre 1,0 et 1,5 mm grâce à une gestion précise du potentiel carbone. L'utilisation du vide empêche l'oxydation de la surface et permet une carburation propre et uniforme.

- Optimisation du traitement thermique : Afin d'obtenir la résistance mécanique requise même dans des situations de charges lourdes, nous adoptons un processus de traitement thermique en plusieurs étapes. Ensuite, une fois le processus de cémentation terminé, une trempe au gaz à des pressions de6-10 bars est effectuée sur les engrenages. S'en suivra le processus de traitement cryogénique profond des engrenages à une température de -196°C. Le processus de trempe sera effectué dans la plage de température de 180-200°C. La dureté des engrenages sera maintenue aux niveaux de HRC 58-62.

- Tests et validation des performances : l'évaluation des performances comprend des tests approfondis de conditions extrêmes simulées. Les engrenages sont testés par des tests de fatigue en flexion rotative à R=-1 pour évaluer la résistance à la fatigue en flexion, où les valeurs sont supérieures à 800 MPa. Les tests de fatigue de contact par contrainte de contact Hertz de 1 500 à 2 000 MPa ont validé les qualités de résistance aux piqûres sur la base d'une durée de vie en fatigue de plus de 10 millions de cycles. D'autres tests de performance incluent des tests de choc thermique, des tests de corrosion et une analyse de la microstructure.

- Application sur le terrain et étude de cas : Nos matériaux d'engrenages durables utilisés dans les boîtes de vitesses principales des éoliennes ont déjà fait leurs preuves dans les conditions extrêmes de variations de température de-40°C à 80°C, les variations de la pression du vent et la durée de vie des matériaux. allant jusqu'à 20 ans. De plus, les résultats montrent qu'il y a eu une augmentation de 30% de la durée de vie du matériau dans des conditions de fatigue sans que des défaillances ne se produisent dans plus de 5 000 échantillons installés.

Ce document présente notre méthodologie complète pour développer et évaluer des matériaux d'engrenages durables qui excellent dans desconditions extrêmes. Grâce à une sélection systématique de matériaux, des processus de traitement thermique avancés et uneévaluation rigoureuse des performances, nous fournissons des engrenages qui répondent systématiquement aux exigences de fiabilité les plus exigeantes dans les applications industrielles critiques.

Quels sont les facteurs clés souvent négligés dans la sélection des matériaux d'engrenage ?

Sélection des matériaux d'engrenage se concentre souvent sur les propriétés mécaniques conventionnelles tout en négligeant les facteurs critiques qui déterminent la faisabilité de la fabrication et la fiabilité à long terme. Ce document aborde ces détails négligés lors de la sélection des matériaux, fournissant un cadre systématique pour identifier et évaluer lesfacteurs clés qui ont un impact sur le succès et les performances de la production :

Trempabilité et réponse à la trempe

La trempabilité est principalement liée à la propriété qui peut être exprimée dans la quantité déterminée par le résultat du test de trempe finale Jominy, qui spécifie la profondeur maximale de durcissement du matériau dans le cycle de processus, en plus des propriétés du matériau de base. Le manque de trempabilité pourrait entraîner le problème de l'absence de dureté de surface spécifiée dans les échantillons à forte section transversale, ce qui pourrait entraîner des défaillances prématurées de l'engrenage en raison de la apparition de l'usure et rupture par fatigue. Le diamètre critique, pour le type de matériau donné, pour atteindre la profondeur de boîtier spécifiée et la répartition de dureté sur la taille de l'engrenage, est déterminé.

Contrôle de la distorsion du traitement thermique

Une distorsion excessive lors du traitement thermique influence considérablement les dimensions, augmentant ainsi le coût après le processus. Nous classons les matériaux en fonction de leur coefficient de déformation. Le coefficient de distorsion est le degré de variation dimensionnelle lié aux processus de trempe et de revenu. Les faibles coefficients de distorsion font référence à des matériaux avec des grains plus petits et une structure homogène. De tels matériaux nécessitent moins d'usinage correctif. Cette base de données contient des informations sur la distorsion de divers ensembles d'engrenages, ainsi que sur leurs processus de traitement thermique.

Usinabilité et durée de vie de l'outil

L'usinabilité affecte à la fois le coût de production et laqualité de surface. Les matériaux peu usinables nécessitent des vitesses de coupe plus lentes, une usure accrue des outils et peuvent produire des défauts de surface qui compromettent les performances en fatigue. Nous évaluons l'usinabilité au moyen de tests de durée de vie des outils et d'analyses de l'intégrité des surfaces, en recommandant des matériaux qui équilibrent les propriétés mécaniques et l'efficacité de la fabrication. Cette approche réduit les coûts de production de 15 à 20 % tout en maintenant les normes de performance requises.

Stabilité microstructurelle et contraintes résiduelles

La stabilité dimensionnelle àLong-terme dépend des caractéristiques microstructurales et de la répartition des contraintes résiduelles. Les matériaux contenant de l'austénite retenue instable ou des contraintes résiduelles élevées peuvent subir des changements dimensionnels pendant le service, entraînant des problèmes de bruit et une défaillance prématurée. Notre évaluation comprend une analyse de la réponse au traitement cryogénique et une mesure des contraintes résiduelles pour garantir des performances stables sur la conception des engrenages.

Ainsi, l'organisation démontre l'approche large dans la sélection des matériaux avec la prise en compte des facteurs clés qui ne seraient pas pris en compte dans l'approche standard. Avec l'étude approfondie de l'analyse concernant la trempabilité, la résistance à la déformation, l'usinabilité et la stabilité de la microstructure, l'organisation aide ses clients à éviter les coûts qui pourraient être impliqués en raison des difficultés du processus de production.

Figure 4 : Affichage d'engrenage CNC de précision avec guide de sélection des matériaux par LS Manufacturing

LS Manufacturing : usinage sur mesure pour les engrenages planétaires des boîtes de vitesses d'énergie éolienne

Une étude de cas définit les compétences de LS Manufacturing pour fournir des services d'usinage d'engrenages personnalisés au secteur de l'énergie éolienne pour résoudre un problème sérieux lié au processus de fabrication de la roue planétaire de la boîte de vitesses mégawatt. Le problème a été décrit de la manière suivante :

Défi client

Parmi les principaux fournisseurs de réducteurs d'éoliennes, il a été demandé de proposer un service d'usinage personnalisé pour les réducteurs à roues planétaires 3,2 MW, qui devraient durer 20 ans. Cependant, les matériaux utilisés, 20CrMnTi, n'ont pas permis d'atteindre la durée de vie réelle prévue par le client en termes de nombre de cycles jusqu'au point de piqûre, soit 8 millions de cycles, et il y avait également des coûts supplémentaires de 40% et un temps supplémentaire de 3 mois pour exécuter la commande en raison de la déformation des matériaux lors du processus de traitement thermique, entraînant un gaspillage de pièces. produit.

Solution de fabrication LS

Nous avons proposé une solution complète en utilisant de l' acier de carburation 18CrNiMo7-6 avec des résultats optimaux pour la cémentation sous vide, qui a fourni une profondeur de boîtier de 1,8 à 2,2 mm. De plus, une trempe à haute pression de gaz avec une force élevée de 8 bars a été effectuée, suivie d'une cryogénie et d'un revenu à 180°C. De plus, lesrectifieuses de haute précision KAPP présentaient un écart de pas total inférieur à 4 μm en raison des exigences des spécifications de l'entraînement.

Résultats et valeur

Les performances de la solution ont été exceptionnelles et, par conséquent, la durée de vie des engrenages a augmenté jusqu'à 50 % pour s'établir désormais à 12 millions de cycles, dépassant ainsi la durée de vie prévue de 20 ans. Une réduction des coûts de production de 25 %, les engrenages ont réussi le test de certification GL, permettant au client d'accéder au marché international, et des économies de plus de 2 millions de RMB par an en coûts de maintenance ont été réalisées.

Depuis les débuts du secteur, notre approche innovante de l'usinage d'engrenages a dominé le secteur. L'étude de cas suivante montre la capacité de LS Manufacturing à résoudre des problèmes d'ingénierie aussi complexes grâce à notre connaissance approfondie de la science des matériaux. Notre technique basée sur les données pour les services d'usinage d'engrenages chez LS Manufacturing fait une énorme différence dans des applications aussi critiques, faisant ainsi de nous un partenaire fiable dans des secteurs aussi avancés.

Si votre équipement éolien nécessite également des solutions d'engrenages planétaires durables qui peuvent résister à des conditions de fonctionnement extrêmes, veuillez évaluer vos besoins en matière d'engrenages. aujourd'hui.

Applications innovantes de la technologie avancée des matériaux d'engrenage dans les transmissions à grande vitesse

L'évolution des matériaux avancés pour engrenages a révolutionné les systèmes de transmission à grande vitesse, permettant une densité de puissance poids et une efficacité améliorée. Ce document détaille notre approche systématique pour la mise en œuvre d'applications innovantes de nouvelles technologies de matériaux dans des applications de transmission exigeantes :

Aciers de carburation avancés pour engrenages à grande vitesse

Pour le cas d'applications de transmission à grande vitesse avec une vitesse supérieure à 100 m/s, nous commençons notre procédure en considérant la sélection de matériaux en acier cémenté de nouvelle génération tels que le 18CrNiMo7-6 et 20MnCr5. Ceux-ci possèdent des propriétés de trempabilité et de renforcement à la fatigue plus élevées que les matériaux précédents. La température critique du processus de carburation sous vide à 920-950°C permet d'obtenir une profondeur de boîtier de0,8-1,5 mm ainsi qu'une dureté HRC 58-62 sur les surfaces. Le boîtier présente d'excellentes caractéristiques de résistance aux piqûres, ainsi qu'à la fatigue en flexion, et supporte une vitesse supérieure à 100 m/s pour la vitesse de la ligne de tangage du vent et des pièces aérodynamiques.

Matériaux de métallurgie des poudres pour géométries complexes

Outre le moulage de précision, les matériaux PM tels que Astaloy CrM et Distaloy HP sont utilisés dans notre entreprise dans la fabrication d'engrenages aux géométries complexes et aux formes proches du filet. La haute densité (>7,4 g/cm³) obtenue grâce aux processus de double pressage et de frittage, associée à d'excellentes propriétés de Noise Vibration Harshness (NVH), en particulier dans les transmissions automobiles où les problèmes de poids et de bruit sont de la plus haute importance, sont quelques-unes des qualités supérieures de ces matériaux avancés pour engrenages.

Ingénierie des surfaces et revêtements

En plus de ce qui précède, pour améliorer l'efficacité des systèmes de transmission à grande vitesse, nous utilisons des méthodes d'ingénierie de surface hautes performances telles que les revêtements par dépôt physique en phase vapeur deTiN, CrN et DLC. Les revêtements offrent une dureté allant jusqu'àHV 3000 avec une réduction du coefficient de frottement de 30 à 50 %. Des matériaux de substrat soigneusement sélectionnés et des revêtements hautes performances permettent des pressions de contact et des vitesses de glissement élevées, augmentant ainsi la durée de vie des engrenages de 2 à 3 fois.

Tests et validation des matériaux

Pour garantir l'authenticité de nos applications innovantes, des procédures de test rigoureuses impliquant des bancs d'essai d'engrenages FZG pouvant prendre en charge des vitesses allant jusqu'à 10 000 tr/min et des pressions de contact supérieures à 2 000 MPa sont utilisées. L'examen microstructural effectué par microscopie électronique à balayage et par diffusion par rétrodiffusion d'électrons (EBSD) aide à estimer la taille des grains, la teneur en carbure et les valeurs des contraintes résiduelles dans les matériaux d'engrenages avancés pour satisfaire aux exigences des systèmes modernes de transmission à grande vitesse.

Ce document démontre notre méthodologie systématique pour la mise en œuvre de matériaux d'engrenages avancés dans des applications de transmissions à grande vitesse grâce à des applications innovantes de nouvelles technologies de matériaux. En combinant l'expertise en science des matériaux avec des processus de fabrication avancés et des tests rigoureux, nous proposons des solutions d'engrenages qui repoussent les limites de la performance dans les applications industrielles et automobiles exigeantes.

FAQ

1. La méthode de détermination du matériau des engrenages basée sur la vitesse de rotation ?

Faible vitesse, charge lourde : acier trempé allié. Le roulement utilisé dans le roulement à billes à grande vitesse est en acier cémenté. Cela se fait sur le calcul de la valeur de contrainte de contact en fonction des valeurs de puissance et de couple.

2. Quels coûts sont inclus dans le devis d'usinage d'engrenages ?

Il comprend le coût du matériau, le coût de traitement, le coût du traitement thermique et le coût de l'inspection. Une demande de devis complète est requise pour avoir des dessins complets.

3. Qu'est-ce que la précision DIN Grade 6 ?

Cela doit être accompagné de la variation admissible de la valeur de l'erreur de pas de dent ≤0,016 mm, ce qui est plutôt conventionnel pour les transmissions de haute précision ; par conséquent, des rectifieuses d'engrenages CNC seront nécessaires dans ce processus.

4. Quelles sont les caractéristiques du traitement des engrenages cémentés et trempés ?

Cela implique le contrôle de la profondeur de la couche carburée en termes d'uniformité et de quantité d'oxydation et de décarburation. De plus, la méthode d'extinction par presse de la déformation de la couche carburée.

5. Comment évaluer la rentabilité des matériaux d'engrenage ?

Cela implique de trouver la capacité de charge pour chaque dix mille unités de coût, ainsi que la durée de vie prévue, pour que l'évaluation intégrée soit effectuée.

6. Pour quelle raison la modification des vitesses est-elle effectuée ?

Il augmente l'efficacité du maillage, tandis que la réduction du bruit a été améliorée avec une amélioration de 3-5 dB, avec une augmentation de plus de 30 % de la longévité.

7. Comment minimiser les dépenses liées à la production de masse ?

Dans une disposition optimisée pour utiliser le matériau au maximum et grâce à l'utilisation d'équipements spécialisés pour traiter le matériau en un minimum de temps.

8. Quelles sont les exigences des rapports d'inspection concernant les engrenages ?

De plus, remplissez tous les documents de qualité tels que les rapports sur les matériaux, les rapports de dureté et les rapports d'inspection de précision.

Résumé

En intégrant des instruments scientifiques pour la sélection des matériaux et des modèles avancés pour le contrôle des coûts, l'entreprise améliorera considérablement la qualité et les avantages économiques de ses produits d'équipement. Le choix d'un transformateur de matériaux jouera un rôle crucial dans le processus.

Par exemple, dans le cas où vous avez besoin de solutions liées à l'usinage d'engrenages personnalisés ou nécessitant des devis précis, vous pouvez contacter notre équipe. Nous analyserons ensuite les exigences de l'application en termes de charge d'application, de vitesse et d'autres exigences pour offrir la meilleure conception et le meilleur matériau d'engrenage.

Obtenez dès maintenant vos solutions d'usinage de précision d'engrenages personnalisées et un devis précis !

📞Tél : +86 185 6675 9667

📧E-mail : info@longshengmfg.com

🌐Site Web :https://lsrpf.com/

Avis de non-responsabilité

Le contenu de cette page est uniquement à des fins d'information. Services de fabrication LS Il n'y a aucune représentation ou garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou un fabricant tiers fournira des paramètres de performance, des tolérances géométriques, des caractéristiques de conception spécifiques, la qualité et le type de matériaux ou la fabrication via le réseau LS Manufacturing. C'est la responsabilité de l'acheteur. Pièces requises devis Identifiez les exigences spécifiques pour ces sections.Veuillez nous contacter pour plus d'informations.

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur. Concentrez-vous sur les solutions de fabrication personnalisées. Nous avons plus de 20 ans d'expérience avec plus de 5 000 clients et nous nous concentrons sur l'usinage CNC de haute précision, la Fabrication de tôles, l'impression 3D, le Moulage par injection. Estampage des métaux et autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001 : 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse d'une production en petit volume ou d'une personnalisation à grande échelle, nous pouvons répondre à vos besoins avec la livraison la plus rapide dans les 24 heures. choisissez LS Fabrication. Cela signifie efficacité de sélection, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web :www.lsrpf.com.