Les services de tournage CNC sont fréquemment confrontés à un défi majeur : le choix de l’acier à outils. Les différences entre les aciers disponibles, notamment leurs niveaux respectifs de dureté, de durabilité et de ténacité, peuvent avoir des répercussions importantes sur l’efficacité du processus de tournage. Un mauvais choix peut entraîner une augmentation des coûts de production d’au moins 30 %.

Le problème réside dans sa méthode de sélection conventionnelle, basée sur le kilométrage et dépendant des recommandations des fournisseurs ou de calculs complexes. On dispose de peu de données explicites sur les performances et les conditions de coupe optimales pour adapter les propriétés à un usage donné. D'où la nécessité d'adopter une méthode plus scientifique, fondée sur les données pour une performance optimale.

Guide de référence rapide des services de tournage CNC

| Section | Contenu clé |

| Introduction | Difficultés liées au choix de l'acier à outils ; augmentation des coûts de plus de 30 % due à de mauvais choix ; impact sur l'efficacité et la qualité. |

| Propriétés de base | Dureté, résistance à l'usure, ténacité, usinabilité ; compromis en matière de performance. |

| Sélection des matériaux | Critères liés à l'application ; optimisation des paramètres de coupe ; équilibre coût-performance. |

| Paramètres d'usinage | Les paramètres d'usinage comprennent la vitesse de broche, la vitesse de coupe, la profondeur de coupe, la forme des outils de coupe, la sélection des agents de coupe, le choix des fluides de coupe ou la finition de surface . |

| Contrôle de la qualité | Tolérance dimensionnelle et intégrité de surface, processus et procédures d'inspection, défauts et défaillances. |

| Analyse des coûts | Coût des matériaux vs. coût d'usinage ; Optimisation de la durée de vie des outils ; Quantité optimale pour une production optimale et son influence sur le contrôle de la production. |

| Études de cas | Exemples concrets, adoption réussie, calcul du retour sur investissement. |

| Tendances futures | Matériaux haute performance, production intelligente, jumeaux numériques et durabilité. |

Nous utilisons un système de suggestion de matériaux pour l'usinage, ce qui nous permet de recommander à nos clients la meilleure combinaison d'aciers à outils et de réduire ainsi leurs coûts de production de plus de 30 % grâce à la solution optimisée que nous leur proposons.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Dans le secteur très concurrentiel de la sous-traitance en tournage CNC , la confiance se gagne et ne s'acquiert pas. Pourtant, depuis plus de 15 ans, dans la réalité du terrain, les opérateurs de LS Manufacturing mettent quotidiennement à l'épreuve leur savoir-faire, notamment avec des matériaux difficiles à travailler, des pièces aux tolérances extrêmement serrées, etc. Tout ce qui sera présenté dans ce guide a été éprouvé sur le terrain.

Nous sommes non seulement en mesure d'en apprendre davantage sur le type d'acier à outils auquel vous faites référence, mais aussi sur la manière de réaliser l'usinage sur ce matériau , dans les délais impartis par un atelier de production. Notre expertise vous offre l'opportunité d'acquérir de nouvelles compétences et de développer un savoir-faire éprouvé, fondé sur les principes d'ingénierie rigoureuse prônés avec conviction par 3D Systems et le blog GrabCAD, pour une application parfaite de la théorie.

C’est le fruit de notre expérience dans l’usinage d’innombrables composants de précision. Forts de ce savoir-faire, nous allons désormais vous le transmettre et, simultanément, approfondir nos connaissances sur l’optimisation des aciers à outils et des paramètres de coupe grâce à notre processus d’apprentissage, enrichi par nos succès et nos erreurs. Grâce à ce savoir-faire, vous serez en mesure d’optimiser l’efficacité, la durée de vie des outils et la qualité de vos opérations en choisissant judicieusement l’acier à outils .

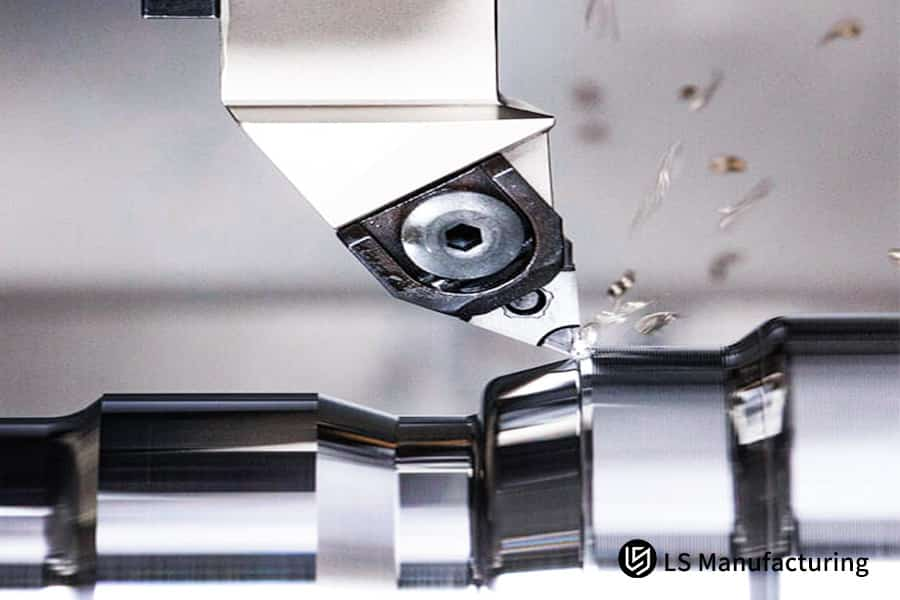

Figure 1 : Usinage de l'acier par tournage CNC avec refroidissement par fluide (LS Manufacturing)

Comment choisir l'acier à outils pour le tournage CNC en fonction des exigences d'usinage ?

Les services de tournage CNC exigent une approche structurée pour le choix des aciers à outils . La pertinence de cette revue de littérature réside dans le fait qu'elle aborde une question fondamentale qui se pose lorsqu'on cherche à catégoriser les différents types d'aciers à outils en fonction des services d'usinage requis. Le processus proposé intègre des données sur l'adéquation des matériaux .

Analyse de la dureté et de l'usinabilité des matériaux

Les essais sur le matériau de la pièce comprennent des tests de propriétés, notamment des tests de dureté, de résistance à la traction et de conductivité thermique. Pour une pièce en matériau très dur (HRC 45 et plus), nous recommandons l'acier rapide issu de la métallurgie des poudres (PM-HSS). Le choix du matériau doit être effectué parmi plus de 50 types d'aciers à outils . en fonction des conditions de coupe.

Technologie de revêtement pour des performances améliorées

Les revêtements PVD, CVD et le dépôt chimique en phase vapeur, entre autres, sont reconnus pour leur contribution significative à l'allongement de la durée de vie des outils utilisés pour des applications exigeantes. C'est dans ce contexte que, pour répondre aux exigences de la production de masse, le revêtement AlTiN sur les outils en carbure a été choisi. L'efficacité de ces procédés est démontrée par une augmentation de la durée de vie moyenne de plus de 40 % .

Optimisation du volume de production et des coûts

Le choix des matériaux dépendra probablement de la taille du lot. Pour le prototypage ou la fabrication à petite échelle, l'acier rapide non revêtu sera privilégié. En revanche, pour la production à grande échelle, le carbure à géométrie optimale sera sans doute préféré, car il permet d'accroître la durée de vie des outils grâce à une durabilité accrue et de réduire les temps d'arrêt liés aux changements d'outillage.

Exigences de précision et état de surface

En fonction de la géométrie des outils de coupe et des propriétés du matériau de la pièce, une grande précision d'usinage ou une finition de haute qualité peuvent être requises. Spécialisés dans la précision de finition, nous utilisons des arêtes de coupe en carbure à micrograins et mettons en œuvre des mesures de refroidissement efficaces pour préserver leur précision.

Le guide technique fourni détaille les procédures rigoureuses que nous appliquons pour garantir la sélection des aciers à outils utilisés dans nos services de tournage CNC . Grâce à nos techniques intelligentes d'association des matériaux , nous offrons un rapport qualité-prix exceptionnel, synonyme de perfection inégalée. Ce guide technique sert également de référence à nos ingénieurs les plus compétents pour évaluer la durée de vie de nos outils.

Quels indicateurs de performance faut-il privilégier lors de la sélection scientifique d'un acier à outils ?

En matière de sélection scientifique, le processus d'hérédité, susceptible d'influencer le choix de l'acier à outils, est crucial pour une production efficace. Ce document, un rapport technique, permet d'analyser les propriétés des matériaux par le biais de tests, afin de les déterminer. En prenant en compte les facteurs définissant les indicateurs de performance , LS Manufacturing peut ainsi sélectionner efficacement les matériaux pour une production optimale.

| Indicateur de performance | Valeur cible | Méthode d'essai | Considération clé |

| Dureté (HRC) | 58-62 | Échelle C de Rockwell | résistance à l'usure et maintien du tranchant |

| Dureté rouge | Dureté Rockwell C 54 à 600 °C | Essais à haute température | Stabilité thermique lors de l'usinage à grande vitesse |

| Robustesse (énergie d'impact) | ≥20 J | essai de choc Charpy | Résistance à l'écaillage et à la fracture |

| Résistance à l'usure | Évaluation comparative | Test de broche sur disque | Durée de vie de l'outil en conditions abrasives |

| Conductivité thermique | Spécifique au matériau | méthode de flash laser | Dissipation de chaleur lors des opérations de découpe |

L' évaluation systématique du choix d'un acier à outils nécessite de prioriser la dureté pour la résistance à l'usure, la dureté à chaud pour la stabilité thermique et la ténacité pour la résistance aux chocs. Lors d'essais comparatifs, une technique développée par LS Manufacturing facilite la prise de décision quant au choix de l'acier à outils approprié, en fonction des contraintes d'usinage. Cette approche technique permet de garantir une durée de vie prolongée des outils, une productivité maximale et une efficacité de production optimale.

Figure 2 : Fabrication de précision par tournage CNC d'acier haute performance par LS Manufacturing

Comment un acier à outils économique peut-il optimiser les coûts tout en maintenant la qualité ?

Pour les aciers à outils, il est essentiel de trouver un équilibre entre les propriétés et la rentabilité . Ce rapport propose une formule mathématique d' optimisation des coûts par analyse de la valeur, afin de mieux comprendre comment optimiser les coûts sans compromettre les propriétés mécaniques, l'outil devant ainsi :

Analyse de substitution des matériaux

Les essais comparatifs visent à trouver un acier de qualité équivalente, à un prix plus avantageux et offrant des performances similaires. Ce matériau, le DC53, remplacerait le SKD11 pour les commandes de moyenne envergure sans compromettre la résistance à l'usure et permettrait une réduction de 25 % du coût des matériaux. Les essais sont réalisés selon des critères tels que la dureté, la ténacité et la température.

Réduction des coûts de traitement

En optimisant de notre côté tous les paramètres associés au traitement thermique et à l'usinage, nous pouvons réduire jusqu'à 15 à 20 % le temps de cycle de production sans affecter les propriétés du matériau obtenu grâce au procédé de trempe en plusieurs étapes.

Évaluation du coût total de possession

Notre approche d'optimisation des coûts va au-delà du simple coût des matériaux et prend en compte, par exemple, la durée de vie des outils, les cycles de maintenance et les temps d'arrêt de production. Pour les applications exigeant une résistance élevée à l'usure, nous recommandons l'utilisation d'aciers de haute qualité présentant une dureté optimale, ce qui permet d'allonger la durée de vie des outils de 30 % , de réduire les coûts de changement d'outillage et de minimiser le coût total de production.

Optimisation spécifique à l'application

Chaque acier à outils économique est sélectionné en fonction de paramètres d'usinage, de matériaux et de volumes de production spécifiques. Nous fournissons des informations techniques détaillées vous permettant de comparer objectivement les différentes options d'acier selon des critères de performance précis, et non selon des exigences génériques.

Du point de vue technologique, il apparaît clairement que l'optimisation des coûts liés à l'acier à outils repose non pas sur des compromis en matière de qualité, mais sur des choix judicieux. En effet, l'analyse de la valeur permet de réaliser des économies considérables sans dégrader les performances de l'outil. Cette efficacité est cruciale pour la compétitivité et constitue un élément essentiel de l'identification de cette technologie.

Avantages et inconvénients de l'acier rapide et du carbure en tournage CNC

Une comparaison des matériaux utilisés sur les tours à commande numérique, concernant le choix entre les outils de coupe en acier rapide (HSS) et en carbure, vise à faire le choix le plus adapté aux conditions d'application. Chaque matériau présente des avantages différents, ce qui justifie le choix de l'un plutôt que de l'autre selon le contexte .

| Matériel | Dureté | Dureté | Coût | Idéal pour |

| HSS | Moyen | Haut | Faible | Coupe interrompue |

| Carbure | Haut | Moyen | Haut | usinage continu |

Nous vous proposons une solution aux problèmes liés à une utilisation inefficace de l'outillage et aux résultats d'usinage incertains. Notre assistant d'outillage vous apporte une réponse claire pour choisir avec précision, selon vos besoins, entre les outils en acier rapide (HSS) et en carbure . Il vous aide à optimiser l'utilisation de vos ressources d'outillage afin d'atteindre une productivité maximale et de réaliser des économies substantielles.

Comment le choix des matériaux de tournage CNC influence-t-il la qualité de la pièce finale ?

Le choix du matériau pour le tournage CNC est un sujet primordial car il influence fortement la qualité des pièces usinées. Ce rapport présente une méthodologie structurée permettant d'évaluer l' impact des différences de qualité des matériaux utilisés pour les outils de tournage sur les performances , dans le cadre d'une analyse métallurgique.

- Analyse métallurgique et évaluation de la microstructure : Nous avons examiné en détail les résultats de l’analyse métallographique afin d’identifier la distribution des carbures. Dans le cadre de la recherche sur l’amélioration des outils à grande vitesse DC53 et SKD11 , il apparaît que la meilleure distribution des carbures dans le DC53 permet d’obtenir un état de surface plus fin de 15 % après usinage à grande vitesse.

- Essais des propriétés mécaniques en conditions d'utilisation : Notre protocole d'essai évalue la résistance à l'usure, la résistance à la fatigue et la stabilité thermique dans des conditions d'usinage simulées. Les essais montrent que des matériaux d'outillage correctement sélectionnés peuvent prolonger la durée de vie des pièces de 30 à 50 % dans les applications à forte usure, certaines nuances présentant des performances supérieures en milieu abrasif.

- Validation des performances spécifiques à l'application : Chaque recommandation concernant le choix des matériaux pour le tournage CNC est justifiée par des expériences réalisées en usinage, ainsi que par la mesure de la rugosité de surface, de la précision et de la vitesse d'usure de l'outil.

- Évaluation du coût total de possession : L’ analyse des coûts peut d’abord prendre en compte les outils, les cycles de maintenance et les arrêts de production, en plus des coûts initiaux des matériaux. Par exemple, la fabrication de pièces critiques avec des outils de meilleure qualité et plus coûteux peut permettre de réduire les coûts de production de 40 % tout en prolongeant la durée de vie des équipements.

Ce cadre technique démontre que le choix judicieux des matériaux pour le tournage CNC est essentiel pour obtenir une qualité de pièces supérieure et optimiser l'efficacité de la production. Les données issues des tests présentés permettent de prendre des décisions éclairées concernant l'optimisation des processus d'usinage en vue d'une production efficace, faisant ainsi de cet outil une ressource précieuse pour les décideurs techniques.

Figure 3 : Usinage d'une pièce métallique avec un outil de coupe par tournage CNC par LS Manufacturing

Comment les aciers à outils haute performance conservent-ils leur stabilité dans des conditions d'utilisation extrêmes ?

L' acier à outils haute performance doit garantir des propriétés mécaniques dans des conditions extrêmes , par exemple à haute température et sous fortes charges, y compris sous l'effet de l'abrasion. Le document suivant abordera les technologies de fabrication avancées qui garantissent la stabilité du matériau et la longévité de l'application, en traitant le problème de la défaillance des outils dans des conditions de travail difficiles.

Procédés avancés de fusion et de raffinage

Nous utilisons les technologies de fusion par induction sous vide (VIM) et de refusion sous laitier électroconducteur (ESR) pour obtenir un acier ultra-pur à teneur minimale en inclusions non métalliques. Ce procédé réduit la teneur en oxydes et sulfures de plus de 80 % , améliorant significativement la résistance à la fatigue et la résilience. La microstructure affinée garantit des performances constantes à des températures supérieures à 600 °C , ce qui rend cet acier idéal pour les applications à chaud.

Optimisation du traitement thermique de précision

Notre procédé de traitement thermique multitraitement comprend des traitements cryogéniques profonds, réalisés à une température de -196 °C , au cours desquels l'austénite résiduelle est transformée en martensite, avec précipitation de carbures. Il en résulte une augmentation de la dureté de l'acier de 2 à 3 points HRC et une amélioration de sa résistance à l'usure de 30 à 40 % . Tous nos produits bénéficient d'une étape de revenu, qui permet de réduire les contraintes résiduelles et d'éviter toute déformation.

Ingénierie microstructurale pour des propriétés améliorées

Nous travaillons activement au développement et à la mise en œuvre d'un traitement thermomécanique pour une distribution optimale des carbures et une structure granulaire idéale. Par exemple, nos nuances uniques se caractérisent par la présence d'un réseau de carbures fins et uniformément dispersés, leur conférant une dureté à chaud et une excellente résistance à la fatigue thermique. Une telle finesse microstructurale permet aux outils de résister à la fatigue thermique et aux chocs dans des conditions d'utilisation extrêmes.

Validation des performances en conditions simulées

Nous réalisons des essais accélérés sur ces matériaux dans des conditions extrêmes : essais d’usure à haute température , essais de fatigue thermique et essais d’impact. Notre méthodologie, basée sur l’analyse de données, nous permet d’obtenir des paramètres de performance mesurables et de garantir que différents types de matériaux répondent aux critères spécifiés pour l’application.

Le cadre technique présenté précédemment a clairement démontré que, pour garantir la stabilité des aciers à outils haute performance dans des conditions extrêmes , une coordination est indispensable à leurs processus de production et de contrôle qualité . À ce jour, nos travaux revêtent une importance considérable en matière de fiabilité, car ils montrent que nous progressons dans la bonne direction pour garantir que les décideurs en matière de matériaux possèdent l'expertise technique nécessaire pour choisir des matériaux performants dans des environnements extrêmes.

Comment optimiser les performances de coupe de l'acier à outils en fonction des paramètres de traitement ?

Le choix du meilleur acier à outils pour le tournage CNC exige une adéquation précise des propriétés du matériau aux paramètres de coupe optimaux afin d'obtenir des performances maximales. La solution proposée dans ce rapport permet d' optimiser les conditions de tournage pour une productivité, une durée de vie des outils et une qualité des pièces optimales, et ce pour les raisons suivantes :

- Essais complets des paramètres de coupe : Nous réalisons des essais d'usinage approfondis afin de déterminer la vitesse de coupe, l'avance et la profondeur de passe optimales pour une nuance d'acier à outils donnée. Pour l'acier rapide M42 , la vitesse de coupe idéale, comprise entre 80 et 120 m/min , pour l'enlèvement de matière et la durée de vie de l'outil, est établie grâce à ces essais.

- Cartographie des performances par matériau : Chaque nuance d’acier à outils est évaluée dans diverses conditions de coupe afin d’établir des cartographies de performances identifiant le point d’équilibre optimal entre productivité et durée de vie de l’outil. Par exemple, nos tests montrent que l’acier DC53 offre des performances optimales à des vitesses de coupe de 100 à 150 m/min avec des avances modérées, tandis que les aciers en carbure peuvent fonctionner à 200-300 m/min pour une production en grande série. Ces cartographies de performances permettent une sélection précise des paramètres en fonction des exigences de production.

- Optimisation spécifique à l'application : Nous proposons de réduire certains facteurs tels que les paramètres de coupe pour chaque opération, la dureté de la pièce, le type d'outil et l'efficacité du refroidissement. La vitesse de coupe sera plus faible en coupe interrompue afin d'éviter la formation de copeaux sur l'outil, avec des avances plus élevées qu'en coupe continue, où les vitesses de coupe sont plus importantes.

- Validation en conditions réelles et amélioration continue : nos recommandations de paramètres sont validées par des essais de production réels, mesurant l’usure des outils, la qualité de l’état de surface et la précision dimensionnelle. Ce processus itératif garantit la mise à jour et l’applicabilité de nos données aux technologies et matériaux de fabrication en constante évolution.

Cette méthode met en évidence la nécessité de bien choisir les paramètres de coupe pour optimiser les performances et garantir l'utilisation de l'acier à outils le plus adapté au tournage CNC sur une machine à commande numérique. Des recommandations concernant les données permettant de sélectionner l'acier à outils le plus approprié sont fournies ci-dessous.

Quels sont les facteurs clés souvent négligés lors du choix de l'acier à outils ?

Avant toute chose, le choix de l'acier à outils repose principalement sur des propriétés qui dépassent sa simple résistance à certaines pressions. En effet, ce choix exige la prise en compte de plusieurs facteurs clés, qu'il est impératif de ne négliger. La partie essentielle du rapport porte sur l'identification et l'analyse de ces facteurs clés , qui influent directement sur l'efficacité des outils. Une méthode simplifiée a été mise en place afin de ne négliger aucun détail .

- Évaluation de l'usinabilité et de la rectification : Les propriétés d'usinabilité et de rectification de chaque nuance d'acier à outils sont testées en fonction du taux d'enlèvement de matière et de la capacité à obtenir un état de surface donné. Certains aciers fortement alliés, par exemple, peuvent entraîner une augmentation du temps d'usinage allant jusqu'à 30 % et nécessiter une meule, ce qui influe directement sur les coûts de fabrication.

- Réponse au traitement thermique et stabilité dimensionnelle : Notre base de données, entièrement documentée, enregistre les informations suivantes relatives au traitement thermique : coefficients de distorsion, courbes de trempabilité et caractéristiques de variation dimensionnelle. Pour les pièces critiques, les surépaisseurs d’usinage et la séquence de traitements thermiques optimales sont recommandées afin de minimiser la distorsion et de garantir que leurs dimensions restent conformes aux tolérances des spécifications.

- Soudabilité et considérations de réparation : Nous examinerons les types d’aciers à outils réparables, en nous concentrant sur leur soudabilité. L’objectif de toute réparation sera de citer les aciers soudables sans risque de fissures ni d’endommagement. Le traitement thermique, qu’il s’agisse du préchauffage ou du traitement thermique après soudage, sera également abordé afin d’améliorer la réparabilité des outils.

- Facteurs environnementaux spécifiques à l'application : L'environnement dans lequel le fonctionnement peut être affecté par la corrosion, les chocs thermiques ou les impacts peut également être pris en compte par les critères de choix décrits ci-dessus. Par exemple, ces critères permettent d'identifier les matériaux utilisables dans des conditions d'humidité élevée ou de chocs thermiques.

Ce cadre technique souligne que le choix judicieux de l'acier à outils repose sur une analyse approfondie des facteurs clés , souvent négligés et indépendants des propriétés mécaniques. En prenant en compte ces détails habituellement oubliés , nous permettons au fabricant d'éviter les erreurs coûteuses et de garantir la réussite du projet.

Figure 4 : Le tournage d’acier haute performance produit des copeaux métalliques lors de l’usinage CNC par LS Manufacturing

Projet d'optimisation de l'acier pour moules de bielles de moteur dans l'industrie automobile de LS Manufacturing

D’après l’ étude de cas susmentionnée, l’ expertise de haut niveau en ingénierie des matériaux proposée par LS Manufacturing, qui s’est avérée utile pour aborder les principaux problèmes liés à la fabrication de l’outil, a été appliquée à la production du moule automobile pour les raisons suivantes :

Défi du client

Le principal fabricant de moules automobiles était confronté à des arrêts de production dus à des défaillances fréquentes de ses moules de bielles. Les moules conventionnels en acier à outils H13 ne pouvaient supporter que 50 000 cycles de production avant de tomber en panne. Le client recherchait un produit permettant d'allonger la durée de vie des moules sans compromettre leur précision, qui était de ±0,02 mm .

Solution de fabrication LS

Nous avons recommandé l'utilisation d' un acier à outils ESR H13 de haute qualité, avec des paramètres de traitement thermique optimisés. La trempe sous vide à 1020 °C , suivie d'un double revenu à 560 °C, permet d'obtenir une dureté contrôlée de 48 à 50 HRC . Ce procédé améliore la résilience de 30 % tout en préservant une excellente résistance à l'usure. Des efforts particuliers ont été déployés pour résoudre les problèmes de fatigue thermique et d'usure abrasive qui entraînaient la défaillance prématurée des moules d'origine.

Résultats et valeur

La solution optimisée pour l'acier à moules a permis d'obtenir des performances nettement supérieures, prolongeant la durée de vie de 50 000 à 150 000 cycles , soit une augmentation de 200 % . Ceci s'est traduit par des économies annuelles de 800 000 ¥ grâce à la réduction de la fréquence de remplacement des outils et des temps d'arrêt de production. De plus, le client a bénéficié d'un gain de productivité de 25 % grâce à la réduction du temps de changement de moules et à une meilleure stabilité du processus. Cette solution lui a permis de renforcer sa position concurrentielle au sein de la chaîne d'approvisionnement automobile.

Cette étude de cas décrit comment LS Manufacturing met à profit son expertise technique pour proposer des solutions aux défis de fabrication les plus complexes grâce à une ingénierie des matériaux basée sur les données. Notre expertise en ingénierie métallurgique et notre savoir-faire en production permettent à nos clients d'optimiser les performances de leurs outillages . Cette expertise technique aide les décideurs à relever les défis de fabrication et à acquérir ainsi un avantage concurrentiel.

Confrontés à des dilemmes similaires lors du choix d'un acier à outils pour vos projets de tournage CNC , nous pouvons vous proposer des solutions personnalisées pour une optimisation des performances.

Applications innovantes des technologies avancées en acier à outils dans l'usinage de pièces de précision

Des avancées dans le domaine des aciers à outils de pointe, telles que la métallurgie des poudres et les composites à matrice métallique, ont permis des progrès considérables en matière d'usinage de précision de composants complexes. Ce rapport propose une approche systématique pour l'intégration de ces applications innovantes afin de résoudre les problèmes liés à l'obtention d'un état de surface de haute qualité , à la précision des pièces usinées et à l'allongement de la durée de vie des machines-outils en production.

Mise en œuvre de la métallurgie des poudres pour l'acier à outils

À cet égard, nous utilisons des aciers à outils PM, dont la microstructure fine et homogène garantit des performances de coupe optimales. Notre acier PM M4 , par exemple, offre une résistance à l'usure supérieure de 30 % à celle des aciers conventionnels, ce qui prolonge sa durée de vie lors de la coupe à grande vitesse d'aciers trempés.

Composites à matrice métallique pour des performances améliorées

Notre gamme de produits comprend des composites à matrice métallique (CMM) renforcés de particules céramiques, offrant une dureté et une résistance thermique exceptionnelles. Ces matériaux garantissent la résistance des arêtes même à des températures supérieures à 800 °C et sont utilisés dans des applications d'usinage à sec où l'utilisation de liquide de refroidissement est impossible. Leur faible coefficient de dilatation thermique assure la précision dimensionnelle quelles que soient les températures de travail.

Technologies de revêtement avancées

Dans notre entreprise, nous utilisons des revêtements PVD/CVD à base de TiAlN, d'AlCrN ou de carbone amorphe (DLC) pour améliorer les outils de coupe. L'application de ces revêtements permet de réduire les coefficients de frottement jusqu'à 50 % . Pour l'usinage de précision des matériaux aérospatiaux, nous utilisons des outils de coupe dont la rugosité de surface est inférieure ou égale à Ra ≤ 0,4 µm .

Ingénierie des matériaux spécifique à l'application

La solution réside peut-être dans la recherche de solutions spécifiques répondant à des exigences particulières en matière de transformation des matériaux, comme l'obtention d' alliages d'aluminium à forte teneur en silicium ou d'alliages résistants à la chaleur . Cette approche joue un rôle crucial dans la recherche d'un alliage spécifique possédant les propriétés requises pour différents types d'usure, de fatigue thermique ou d'interactions entre les matériaux de la pièce.

Ce cadre technique démontre que les technologies avancées en acier à outils permettent des applications innovantes qui repoussent les limites de l'usinage de précision . Nous utilisons des techniques de métallurgie des poudres, des matériaux à matrice métallique et des revêtements pour proposer une solution novatrice offrant des avantages concrets en matière d'outillage et de précision d'usinage. Elle apporte aux décideurs la confiance indispensable pour adopter des technologies d'usinage de précision innovantes.

FAQ

1. Sur quels critères puis-je me baser pour juger de l'adéquation de l'acier à outils à mon processus d'usinage ?

Il peut s'agir de la précision d'usinage, du volume de production, etc. Des essais de coupe peuvent être effectués pour s'assurer de leur adéquation.

2. Quelles sont les qualités économiques typiques des aciers à outils ?

Les aciers de qualité supérieure, comme le DC53 ou le Cr12MoV , offrent un rapport performance/prix assez équilibré.

3. Quels types de matériaux peuvent être usinés avec des outils en carbure ?

Convient au travail des métaux à haute dureté (supérieure à HRC45), tels que l'acier trempé et la fonte, par exemple.

4. Quel est l'impact du processus de traitement thermique sur la durée de vie de l'outil ?

Le traitement thermique détermine ses performances ; un traitement optimal peut augmenter sa durée de vie de 30 à 50 % . La température et la durée du traitement doivent être précises.

5. Comment réaliser une analyse coût-efficacité sur l'acier à outils ?

Calculez maintenant le prix unitaire de chaque produit, en utilisant le coût de la machine, multiplié par la durée de vie et par l'efficacité.

6. Quels sont les avantages de l'acier à outils issu de la métallurgie des poudres ?

Structure et robustesse homogènes, adaptées à l'usinage de moules de précision, avec une durée de vie 2 à 3 fois supérieure à celle des aciers ordinaires.

7. Quels indices de qualité doivent être pris en compte lors de l'achat d'acier à outils ?

La composition chimique, la pureté et l'uniformité de la dureté sont des points essentiels à souligner. Le fournisseur devra fournir une certification du matériau.

8. Comment la durée de vie de l'acier à outils est-elle prolongée ?

L'optimisation des paramètres de coupe, des revêtements et des pratiques de manipulation est appliquée afin de maximiser la durée de vie de l'outil.

Résumé

L'application de techniques scientifiques de sélection de l'acier permet aux entreprises d'améliorer significativement l'efficacité économique et la qualité des opérations de tournage réalisées sur des machines à commande numérique . Le choix des matériaux est considéré comme la clé de l'optimisation de l'usinage.

Veuillez transmettre les paramètres de votre projet à l'équipe technique de LS Manufacturing afin de bénéficier d'un processus de tournage CNC personnalisé ou d'une optimisation des matériaux répondant à vos besoins. Grâce à une analyse approfondie de vos exigences spécifiques d'usinage, des interactions entre les matériaux et des performances requises, nous vous proposons des solutions basées sur les données pour améliorer la durée de vie des outils de coupe, la précision et réduire les coûts de fabrication.

Améliorez votre tournage CNC grâce à une sélection d'acier à outils basée sur les données : réduisez vos coûts de 30 % et atteignez des performances de précision.

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D, le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .