Les procédés d'usinage sont au cœur de la production industrielle. Pourtant, choisir l'opération adéquate pour une pièce peut s'avérer complexe. Les entreprises qui ne parviennent pas à adapter correctement les matériaux aux exigences de précision et de coût s'exposent à des retards de production, une qualité inégale et des coûts imprévus. Tous ces facteurs influent sur la réussite et la rentabilité globales d'un projet.

Actuellement, la méthode de sélection repose principalement sur le jugement empirique. Faute de procédure de sélection systématique, l'équilibre entre performance et économie est incertain , ce qui peut conduire à un surdimensionnement ou à une sous-performance. Fort d'un système de connaissances systématique et de 20 ans d'expérience pratique, cet article propose un cadre de sélection général pour une approche plus systématique.

Tableau de référence rapide des procédés d'usinage

| Catégorie | Processus | Compatibilité des matériaux | Tolérance typique (mm) | État de surface (μm) | Applications clés | Niveau de coût |

Tourner | Métaux, plastiques | ±0,01 | 0,8-3,2 | Arbres, bagues, brides | Moyen | |

Fraisage | Métaux, plastiques, composites | ±0,01 | 0,8-3,2 | Boîtiers, supports, moules | Moyen-élevé | |

Forage | Perçage CNC | Métaux, plastiques | ±0,05 | 1,6-6,3 | Perçage, taraudage, alésage | Faible |

Broyage | Rectification de surface | Métaux trempés, céramiques | ±0,002 | 0,1-0,8 | Surfaces planes de précision | Haut |

EDM | Électroérosion à fil | Matériaux conducteurs | ±0,005 | 0,4-1,6 | Formes complexes, matériaux durs | Très élevé |

Découpe laser | Laser à fibre | Métaux, plastiques | ±0,1 | 1,6-12,5 | Tôlerie, plaques minces | Moyen |

Jet d'eau | Jet d'eau abrasif | Tous les matériaux | ±0,1 | 3,2-12,5 | Matériaux épais, sans chaleur | Moyen |

Additif | Impression 3D | Polymères, Métaux | ±0,1-0,3 | 6,3-25 | Prototypes, pièces complexes | Variable |

Le tableau ci-dessus permet au lecteur de comparer facilement différents procédés d'usinage et de choisir celui qui convient le mieux en fonction du matériau, des tolérances, de la rugosité de surface et des exigences de coût . Il aide les ingénieurs à déterminer la meilleure option disponible en tenant compte des compromis entre la technologie et le coût.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Chez Machining Processes, la théorie ne suffit pas. Notre expérience repose sur plus de 10 ans de pratique en atelier, et non sur des salles de cours. Nous avons produit plus de 50 000 pièces usinées CNC sur mesure, confrontés quotidiennement aux contraintes des matériaux, aux tolérances serrées et aux conceptions complexes. Chaque pièce a été une source d'apprentissage, avec une application concrète des principes tirés de sources telles que l'ASTM International .

Nous usinons régulièrement des pièces pour les secteurs de l'aérospatiale, des implants médicaux et de l'automobile de performance, où la précision des tolérances et les caractéristiques des matériaux sont cruciales. Notre savoir-faire et notre expérience sont mis à l'épreuve quotidiennement sur le terrain et répondent aux exigences des cours en ligne du MIT et d'autres ouvrages de référence.

C’est pourquoi les suggestions de ce guide sont fondées sur une solide expérience, fruit de nos erreurs initiales. Nous partageons des conseils pratiques éprouvés par l’analyse des fluides de coupe, des copeaux et des rapports d’inspection, et non de simples leçons théoriques. Soyez assuré que les informations contenues dans cet article sont celles que nous utilisons au quotidien pour garantir la qualité et résoudre efficacement les problèmes d’usinage courants.

Figure 1 : Amélioration des procédés de fabrication grâce à la technologie CNC avancée de LS Manufacturing

Quels systèmes de connaissances fondamentales un guide complet des processus d'usinage doit-il inclure ?

- Fondements : Matériaux et mécanique : La base d'un système de connaissances repose sur une solide compréhension du matériau. Les propriétés des métaux, des plastiques et des composites, leur comportement à l'usinage, à la température et à la pression, ainsi que les modes de défaillance les plus probables et les mesures d'atténuation des risques doivent constituer le socle de tout système de connaissances . L'application suivante pourra alors prédire la réaction du matériau et générer des paramètres de fonctionnement optimaux afin de minimiser le risque de défaillance.

- Maîtrise des équipements et de l'outillage : Le guide doit définir une liste exhaustive des tours, fraiseuses et machines CNC 5 axes disponibles. Il doit également aborder la géométrie des outils, le substrat, le revêtement et l'usage prévu. Ceci permet d'adapter précisément les ressources à la tâche, un objectif fondamental d' une sélection efficace des procédés .

- Paramètres et opérations optimisés : spécification des avances, vitesses de coupe, profondeurs de passe et lubrifiant de coupe pour chaque opération (fraisage, tournage, etc.). Le guide des procédés d’usinage inclut des paramètres recommandés en fonction des taux d’enlèvement de matière, de la durée de vie de l’outil et de l’état de surface. Un guide complet des procédés d’usinage comprend une base de connaissances et des stratégies d’application.

Un guide idéal des procédés d'usinage combinerait une ressource d'information et une expérience pratique. Il fournirait aux ingénieurs un cadre pour une sélection intelligente des procédés , leur permettant d'optimiser la production et d'obtenir des gains substantiels en termes de productivité, de qualité et de rentabilité.

Quelles sont les caractéristiques et les scénarios d'application des différents types de procédés d'usinage ?

Le secteur manufacturier propose une grande variété de procédés d'usinage , chacun présentant des caractéristiques uniques qui le rendent adapté à des applications spécifiques. Pour choisir le service d'usinage le plus approprié, il est essentiel de prendre en compte le matériau, la géométrie, les tolérances et le volume recherchés. Nous allons ici vous présenter les différents procédés d'usinage.

| Type de processus | Caractéristiques clés | Scénarios d'application typiques |

Tourner | Précis sur l'axe de rotation, cylindrique, bonne finition | Arbres, bagues, brides et pièces rotatives |

Fraisage | Usinage 3D polyvalent, géométries complexes, capacités multi-axes | Boîtiers, supports, moules et pièces prismatiques |

Forage | Formation rapide des trous, montage facile, relativement bon marché si percé dans les trous | Trous de fixation, points de montage, trous de dégagement |

Broyage | Précision extrême, finition de surface impeccable. Permet le meulage des métaux trempés. | Fabrication de roulements de précision, d'outils de coupe des métaux et de surfaces d'usure |

EDM | Découpe sans contact, formes complexes, matériaux durs | Matrices, moules et composants traités thermiquement complexes |

Découpe laser | Procédé sans contact, relativement rapide et avec une zone affectée thermiquement réduite. | Production rapide de pièces en tôle et de sections minces |

Jet d'eau | Aucune contrainte thermique, coupe tous les matériaux, sections épaisses | Matériaux composites , matériaux en plaques épaisses et matériaux thermosensibles |

Additif | Géométries complexes, faible gaspillage, liberté de conception | Prototypes, moules sur mesure, haute qualité |

Les avantages des différents procédés d'usinage sont nombreux, et leur utilisation doit être prise en compte pour chaque tâche. Le choix du procédé pour votre projet dépendra de la connaissance des avantages qui y sont associés et de son adéquation à votre projet. La connaissance des usages reconnus vous permettra d'optimiser l'efficacité de tout projet.

Comment sélectionner le procédé d'usinage le plus adapté aux exigences du produit ?

Le choix du procédé d'usinage nécessite l'évaluation de plusieurs facteurs, et le meilleur résultat possible ne sera obtenu qu'après cette évaluation. La détermination du procédé repose sur des bases techniques et économiques.

- Propriétés des matériaux : Les matériaux utilisés diffèrent également quant à leur aptitude à être usinés. Certains matériaux sont durs, comme le titane, qui nécessite des outils de coupe spéciaux appelés machines d’électroérosion (EDM ). D’autres sont plus tendres, comme l’aluminium, qui peut être usiné par une fraiseuse ou un tour.

- Précision dimensionnelle et état de surface : Le degré de précision détermine le type d’usinage. Les pièces exigeant une précision élevée seront finies par rectification ou rodage, tandis que l’ébauche nécessitera des procédés plus agressifs. L’ état de surface requis déterminera les opérations de finition secondaires nécessaires.

- Considérations relatives au volume et aux coûts de production : Le type de lot produit induit des coûts spécifiques tout au long du processus. Pour les grandes séries, l’usinage automatisé est la technologie la plus appropriée. En revanche, pour les petites séries, les techniques d’usinage flexibles, notamment l’usinage CNC , sont plus adaptées. Le système de recommandation intelligent de LS Manufacturing prend en compte efficacement tous ces facteurs.

- Complexité géométrique et accessibilité des éléments : La complexité géométrique peut impliquer des trous profonds, des parois minces, etc. De telles complexités peuvent nécessiter un usinage à deux axes ou plus, voire un usinage non conventionnel. L’accessibilité des éléments peut également influencer le choix des outils d’usinage.

Aujourd'hui, le choix d'un procédé d'usinage ne se limite plus aux propriétés du matériau et à la capacité du procédé, mais prend également en compte le coût. Seule la prise en compte des sept critères de sélection mentionnés ci-dessus et l'utilisation d'un système de recommandation intelligent avancé permettent d'obtenir le meilleur résultat possible, tant sur le plan technologique qu'économique. D'après les résultats d'application industrielle, l'adéquation du processus a augmenté de 25 % et le coût a été réduit de 15 à 30 % après l'utilisation du système d'optimisation du processus d'usinage fourni par LS Manufacturing.

Quels sont les principaux facteurs de décision pour le choix des procédés d'usinage ?

Le choix du procédé d'usinage n'est pas une décision facile. Il convient de prendre en compte les aspects techniques et économiques. Ce choix est crucial et influe directement sur les délais et la qualité.

- Facteurs de faisabilité technique : Les propriétés du matériau, la complexité géométrique de la pièce et les tolérances requises sont les principaux facteurs de décision . La dureté, l’usinabilité, la conductivité thermique et l’état de surface du matériau de la pièce déterminent le procédé utilisé. La géométrie de la pièce peut nécessiter une machine multiaxes ou la conception d’une machine sur mesure.

- Considérations économiques : L’analyse des coûts est un élément essentiel du choix du procédé d’usinage . Elle prend en compte l’investissement en équipements, les coûts d’outillage, le temps de cycle, les besoins en main-d’œuvre et les frais de réglage. La production en grande série peut justifier l’utilisation de systèmes automatisés, tandis que la production en petite série privilégie souvent les centres d’usinage flexibles.

- Exigences de qualité et de performance : L’état de surface , la précision dimensionnelle et les propriétés mécaniques sont des facteurs de décision essentiels. Le procédé doit permettre d’atteindre la qualité requise tout en étant efficace. La capacité, la répétabilité et l’obtention des propriétés mécaniques requises doivent également être prises en compte.

Une stratégie de sélection des procédés d'usinage doit intégrer les aspects techniques, économiques et qualitatifs. Grâce à cette évaluation complète , les fabricants peuvent déterminer le procédé d'usinage le mieux adapté à leurs besoins, en optimisant leurs contraintes de performance, de temps et de coût, et ainsi accroître leur compétitivité globale sur le marché.

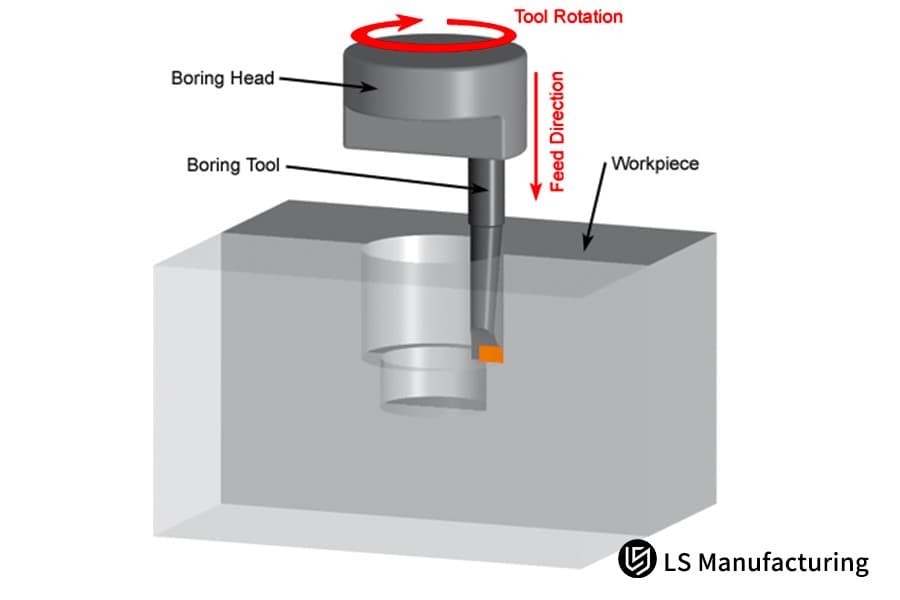

Figure 2 : Analyse des techniques d'alésage CNC pour une performance optimale par LS Manufacturing

Comment comparer et choisir entre différents procédés d'usinage en termes de coût et de précision ?

En fabrication mécanique, la comparaison des procédés d'usinage joue un rôle crucial dans l'optimisation de l'efficacité et de la qualité des pièces usinées. Chaque procédé présente un comportement spécifique en termes de rapport coût-précision ; une analyse économique s'avère donc essentielle pour choisir la meilleure option.

| Processus | Niveau de coût | Plage de précision (μm) | Applications typiques |

| Tournant | Faible | 10-50 | Arbres, cylindres |

| Fraisage | Moyen | 5-20 | surfaces complexes |

| Affûtage | Haut | 1-5 | Pièces de haute précision |

| EDM | Très élevé | 1-3 | Matériaux durs |

Pour un choix efficace des procédés d'usinage, il est nécessaire de prendre en compte les aspects techniques et économiques. La comparaison des procédés d'usinage a permis de conclure, et d'observer, qu'il est vrai qu'une précision accrue est plus avantageuse en termes de coût . Les fabricants peuvent ainsi optimiser leur utilisation des procédés de fabrication grâce à une analyse économique et sélectionner le procédé d'usinage le plus économique et le plus adapté.

Comment maximiser les résultats d'usinage grâce à l'optimisation des processus ?

L'optimisation des résultats d'usinage exige une approche globale de l'amélioration des processus, incluant l'optimisation des paramètres . En optimisant les variables critiques, les industries peuvent atteindre une optimisation maximale en termes d'efficacité et de qualité.

Optimisation des paramètres par la méthode des plans d'expériences

La méthode des plans d'expériences (DOE) permet d'évaluer simultanément différents paramètres afin d'identifier les conditions optimales de vitesse de coupe, d'avance et de profondeur de passe. Il s'agit en effet d'une démarche scientifique visant à éliminer les incertitudes en s'appuyant sur des données factuelles pour obtenir des performances d'usinage optimales à moindre coût.

Amélioration des processus grâce à une surveillance constante

Les disparités dans les processus de fabrication peuvent être facilement identifiées grâce à un système de surveillance continue, ce qui entraîne une mise à jour automatique et garantit la continuité du processus. En connaissant le taux d'usure, l'état de surface et la précision du système de surveillance, un fabricant peut produire des articles sans défaut.

Disponibilité d'outils et de matériaux de meilleure qualité

Selon les besoins, le choix des outils de coupe et des matériaux de la pièce est essentiel pour optimiser l'usinage. Une identification précise de la compatibilité entre l'outil et le matériau permet d'améliorer la durée de vie et la vitesse d'usinage, et ainsi de réduire les coûts.

Pour parvenir à une amélioration efficace des processus , il sera nécessaire d'adopter une approche globale intégrant des démarches scientifiques d' optimisation des paramètres . Ceci permettra au fabricant d'obtenir des résultats d'usinage optimaux .

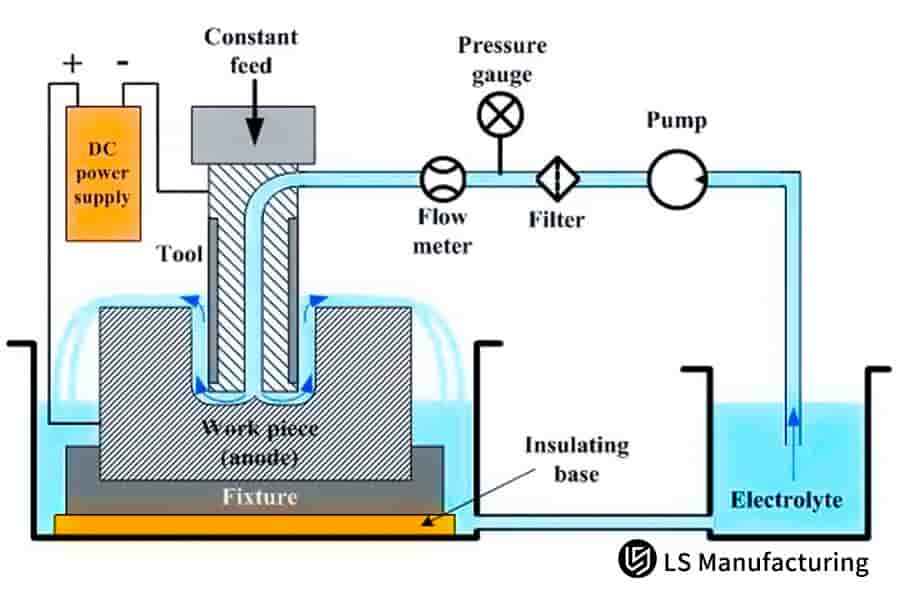

Figure 3 : Configuration des systèmes électrochimiques pour les opérations de précision CNC par LS Manufacturing

Quelles sont quelques applications innovantes de la technologie d'usinage CNC dans la fabrication moderne ?

Les procédés d'usinage à commande numérique (CNC) ont révolutionné le secteur manufacturier, permettant une précision accrue grâce aux systèmes de contrôle numérique. Les avancées technologiques actuelles permettent de réaliser des formes complexes avec une grande précision, inimaginable avec les procédés d'usinage conventionnels. L'intégration d' applications innovantes dans la fabrication numérique a transformé les méthodes de production des industries, des composants aérospatiaux aux dispositifs médicaux.

Centres d'usinage tournage-fraisage

Cet équipement permet de réaliser les opérations de tournage et de fraisage sur une seule machine. Il s'agit d'une application innovante car cette technique réduit considérablement la manutention et le temps de réglage des pièces. Cet équipement permet d'usiner des pièces de grande complexité sans changer de machine, de l'ébauche à la finition. Cette technique est particulièrement précise car la pièce reste immobile tout au long du processus.

Usinage à grande vitesse

Grâce à l'utilisation de la technologie des broches et des outils de coupe, ce procédé d'usinage CNC permet un enlèvement de matière efficace. Ce procédé est particulièrement adapté à l'usinage de moules et matrices ainsi qu'à l'usinage de l'aluminium pour l'aérospatiale, grâce à sa rapidité et sa précision. Ce procédé d'usinage présente de nombreux avantages.

Technologie du jumeau numérique

L'idée présentée ici est que la fabrication numérique permettrait de simuler le processus d'usinage avant même le début de la production. L'ensemble de ces éléments garantirait une réduction maximale des coûts liés à la mise en place , tout en évitant toute perte de matière et en minimisant les erreurs de fabrication.

Fabrication hybride additive et soustractive

Il est possible de créer un objet par impression 3D et usinage CNC , grâce à la fabrication additive qui lui confère des propriétés quasi-définitives, puis de le modifier par usinage CNC . Cette application innovante s'avère particulièrement utile pour la création de pièces aux détails internes complexes, difficiles à réaliser par usinage. Elle permet ainsi de tirer parti des atouts respectifs des deux technologies : complexité et précision.

Il convient également de préciser que les points évoqués ci-dessus ne représentent qu'une infime partie des nombreuses améliorations techniques apportées aux procédés d'usinage CNC , en lien avec la fabrication numérique . Grâce à ces améliorations, les fabricants ont pu atteindre des niveaux de précision, de rapidité et de complexité sans précédent. À cet égard, outre le point déjà mentionné, on peut affirmer sans se tromper que le développement de l'usinage CNC joue un rôle essentiel dans celui de la fabrication numérique.

Comment les procédés d'usinage de haute précision peuvent-ils répondre à des exigences de qualité rigoureuses ?

Les procédés d'usinage de précision constituent un aspect essentiel à prendre en compte au regard des exigences de qualité de l'industrie manufacturière. L'usinage de précision est le procédé utilisé pour créer des pièces de haute qualité, dotées de propriétés exceptionnelles telles que la précision.

- Équipements et technologies de pointe : L’usinage de précision moderne repose sur des machines CNC de dernière génération, des centres d’usinage multiaxes et des systèmes d’électroérosion (EDM). Ces technologies fonctionnent dans des environnements contrôlés, avec une régulation de la température et de l’humidité, afin de maintenir une précision micrométrique tout au long du processus de production, garantissant ainsi une qualité constante d’un lot à l’autre.

- Système de contrôle qualité complet : Un usinage de haute précision repose sur un système de contrôle qualité rigoureux. Ce système implique l’inspection des pièces à différentes étapes de leur traitement à l’aide de machines à mesurer tridimensionnelles, de comparateurs optiques et de rugosimètres. Le système SPC permet de maîtriser en permanence les paramètres de production et d’effectuer des ajustements instantanés afin de garantir le respect des exigences de qualité .

- Choix des matériaux et optimisation des procédés : Le choix du matériau et de la méthode d’usinage est souvent déterminant pour la qualité du produit final. Les outils, les vitesses de coupe, les avances et l’utilisation du liquide de refroidissement sont optimisés afin de prévenir toute déformation thermique.

- Applications dans les industries critiques : Parmi les applications relevant des procédés d’usinage CNC de précision , on peut citer l’aérospatiale, le secteur médical, l’automobile et l’électronique. Pour ces dernières, notamment les aubes de turbines, les instruments médicaux et les semi-conducteurs, les exigences sont extrêmement élevées.

- Amélioration continue et certification : Outre leur certification ISO 9001 et AS9100 , les grandes entreprises appliquent des procédures d’amélioration continue. Leurs processus d’usinage de précision respectent, voire dépassent, les exigences en matière de spécifications relatives à l’étalonnage des équipements, à la formation des opérateurs et à la validation des processus.

Les procédés d'usinage de précision désignent une technologie de fabrication de haute précision qui met en œuvre divers processus de fabrication avec un contrôle, un positionnement et un contrôle de mouvement de haute précision. En contrôlant rigoureusement les exigences de qualité tout au long du processus de fabrication, une précision de l'ordre du micron peut être garantie. Ces procédés sont utilisés dans la fabrication de pièces pour des industries de pointe telles que l'aérospatiale, les semi-conducteurs et l'automobile.

Figure 4 : Choix de la méthode CNC de haute précision la plus efficace par LS Manufacturing

LS Manufacturing Aerospace : Solution d’usinage multiprocessus pour les aubes de turbines de moteurs

Dans le secteur aérospatial où la précision, la résistance et la légèreté sont toutes trois requises simultanément, LS Manufacturing a fourni une solution d'usinage multiprocessus à un client fabriquant des aubes de moteurs d'avion, ce qui a permis de résoudre un problème de fabrication majeur.

Défi du client

Un grand fabricant aérospatial peinait à produire des aubes de turbine en alliage haute température conformes aux exigences de ses clients. La solution existante, basée sur un procédé unique, ne permettait pas d'obtenir simultanément une précision de profil complexe et un excellent état de surface . De ce fait, le taux de qualification des produits n'atteignait que 85 %, entraînant des coûts de production élevés et des délais de livraison importants.

Solution de fabrication LS

Nous avons proposé au client une solution complète comprenant l'ébauche des lames, le fraisage 5 axes pour un profilage précis et le polissage pour la finition. Grâce à cette solution, le client maîtrise les paramètres optimaux de chaque étape et peut ainsi obtenir une précision de profilage, une rugosité de surface et un temps de traitement optimaux.

Résultats et valeur

Grâce à l'utilisation de l'usinage intégré, le taux de qualification des pièces a atteint 99,2 % et le temps de traitement global a été réduit de 30 % . Ces performances exceptionnelles ont non seulement permis à notre client de réduire ses coûts de traitement annuels de plus de 2 millions de RMB , mais ont également conduit à la mise en place d'un partenariat stratégique.

Le fait qu'un fournisseur comme LS Manufacturing ait pu trouver une application pour une machine-outil CNC multiprocessus de pointe afin de produire un composant aérospatial difficile à fabriquer, alors qu'une machine existante, certes moins performante mais qui aurait pu convenir, était déjà en service, en dit long sur sa capacité à soutenir les innovations qui conduisent à une amélioration de la qualité, de la productivité et à des économies de coûts.

Faites passer vos composants aérospatiaux au niveau supérieur grâce à nos solutions d'usinage.

Comment mettre en place un système de gestion des technologies de traitement mécanique scientifique ?

Il convient d'établir un système de gestion scientifique pour une technologie de traitement mécanique, dans lequel la gestion des processus est intégrée aux caractéristiques de l'usinage de précision afin de garantir la qualité des produits et l'efficacité du traitement.

Cadre de système normalisé

Un système standardisé et performant est indispensable à une gestion de processus efficace. Il comprend la documentation des processus, les instructions de travail et les procédures opérationnelles standardisées. Ce système doit être exhaustif et couvrir toutes les étapes de la fabrication, de la matière première au contrôle final. Il doit également comporter des paramètres de qualité clairement définis.

Procédés d'usinage de précision

Pour atteindre une précision à l'échelle du micron, il est essentiel d'adopter des procédés d'usinage de précision sophistiqués. Cela implique le choix d'une machine adaptée, de paramètres de coupe appropriés et de conditions environnementales adéquates. Ces procédés doivent être conçus pour répondre aux exigences de qualité tout en minimisant les variations et les défauts.

Mécanisme d'amélioration continue

Un système d' amélioration continue est indispensable à une gestion efficace des processus. Il implique l'analyse et la résolution des problèmes inhérents au processus. Ce système doit permettre à l'organisation d'atteindre une précision micrométrique et de réduire les coûts de production.

Intégration du contrôle qualité

Des procédures de contrôle qualité garantissent le respect des exigences de qualité . Celles-ci peuvent être mises en œuvre par le biais du contrôle statistique des procédés, de l'étalonnage et des critères d'acceptation. Un système de surveillance est indispensable dans les processus d'usinage de précision afin de détecter toute déviation par rapport au processus standard.

Mesure et optimisation des performances

En élaborant des indicateurs clés de performance (KPI) pour la gestion des processus , il est possible d'évaluer objectivement l'efficacité du système. Les facteurs à prendre en compte dans ces KPI sont le temps de cycle, le rendement de première passe, l'utilisation des équipements et le coût unitaire.

Un système de gestion des processus d'usinage mécanique scientifique associe des cadres de systèmes standardisés à des procédés d'usinage de précision avancés afin d'obtenir une précision constante au micron près . En intégrant les principes d'amélioration continue et des exigences de qualité rigoureuses à tous les niveaux de l'organisation, les fabricants peuvent optimiser leur efficacité opérationnelle, réduire la variabilité et conserver un avantage concurrentiel sur le marché.

FAQ

1. En quoi un matériau approprié diffère-t-il des autres ?

Dans le système que nous proposons, nous recommandons le procédé le plus adapté en fonction du matériau. S'il s'agit d'aluminium, nous recommandons le fraisage à grande vitesse. S'il s'agit d'acier inoxydable, nous recommandons le tournage-fraisage.

2. Quel est le processus économique et efficace lorsque la quantité est faible ?

Nous proposons un processus flexible. Grâce à la mutualisation des ressources, nous pouvons réduire les coûts de 20 à 30 % pour les petites quantités.

3. De quelles manières est-il possible de vérifier la faisabilité technique et la rentabilité du nouveau procédé ?

En conséquence, nous procéderons à un test de procédé et à une analyse des coûts. Nous validerons, par le biais d'échantillons, l'efficacité et la rentabilité de notre solution.

4. Disposez-vous de combinaisons de procédés particulières pour les pièces difficiles à fabriquer ?

Des travaux de conception seront menés sur différents programmes de combinaison de procédés, en fonction des attributs structurels des pièces, ainsi que sur la simulation des procédés afin de garantir la haute qualité des pièces conçues.

5. Comment prévenir les risques liés à la qualité en cas de changements de processus ?

Nous appliquons un processus de contrôle des modifications très rigoureux. Après le test de vérification, nous pouvons garantir que le processus modifié est maîtrisé en matière de qualité.

6. Pouvez-vous fournir une formation sur les processus d'usinage et une assistance à l'optimisation ?

Il convient de noter que nous disposons d'un système de formation complet pour les processus et leur optimisation, et que nous pouvons aider l'entreprise à améliorer sa technologie de processus.

7. Quel impact l'équilibre devrait-il avoir sur la précision d'usinage et les coûts ?

Le point optimal entre les deux, en termes de rentabilité pour le surtraitement et l'imprécision, est atteint en appliquant le processus d'analyse de la valeur.

8. Quels sont les principaux éléments à prendre en compte lors de la modification des processus ?

Nous proposons des services complets pour la mise en œuvre des changements de processus, incluant notamment la sélection des équipements et la formation du personnel. Ceci garantirait une transition en douceur.

Résumé

Une production élevée et de haute qualité peut être atteinte grâce à une sélection et une gestion scientifiques des procédés. Forte de son expérience et de son expertise technique du secteur, ainsi que de sa connaissance approfondie des fournisseurs, LS Manufacturing propose à ses clients des solutions de procédés leur permettant d'optimiser leurs processus de fabrication et de développer leur activité.

Contactez dès aujourd'hui les experts en procédés de LS Manufacturing pour découvrir comment notre évaluation gratuite de solutions de procédés peut vous être utile. Chez LS Manufacturing, nous vous garantissons une assistance professionnelle en usinage CNC pour la réussite de vos procédés.

Obtenez dès maintenant une évaluation gratuite de vos solutions de processus pour optimiser votre processus de production et bénéficiez jusqu'à 30 % d'économies et 25 % d'amélioration de la compatibilité des processus !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .