Les services de fraisage de filetage CNC constituent une solution aux défis rencontrés par les entreprises manufacturières en matière de stabilité des filetages, d'état de surface et de faible rendement des opérations de taraudage. Ce défi est relevé grâce à la réalisation de filetages présentant une tolérance de ±0,015 mm et une rugosité de surface Ra de 1,6 µm .

Cet article présente une approche scientifique pour résoudre le problème du fraisage de filetage, s'appuyant sur 12 années d'expertise de LS Manufacturing . Cette méthode permet d'atteindre une précision de filetage de ±0,015 mm , une rugosité de surface de Ra 1,6 µm , une efficacité triplée et un coût réduit de 40 % , grâce à une analyse approfondie de 286 outils et 63 cas de réussite.

Services de fraisage de filetage CNC : Guide de référence rapide

| Section | Points clés |

| Points sensibles actuels | Tolérance de filetage instable ( ±0,05 mm ) ; Rugosité de surface élevée ( Ra > 3,2 μm ) ; Faible efficacité et casse d'outils lors du taraudage ; Mauvaise homogénéité des lots ; Problèmes d'assemblage. |

| Analyse des causes profondes | Obsolescence des techniques de taraudage ; incapacité à tarauder des matériaux durs/filetage profond ; coût des outils usés. |

| Notre solution éprouvée | Fraisage de filetage de haute précision , avec une tolérance de ±0,015 mm et une finition de surface Ra1,6 μm ; 40 % d'économies de coûts, trois fois plus rapide. |

| Principaux avantages techniques | Capacité améliorée d'usinage des matériaux difficiles à couper ; utilisable avec un outillage flexible, ce qui réduit les stocks ; possibilité de percer des trous de différents diamètres avec un seul outil. |

| Mise en œuvre et soutien | Sélection scientifique des outils et programmation des trajectoires ; paramètres d’usinage stables ; validation sur site et assistance technique complète. |

| Applications principales | Idéal pour les composants de grande valeur ; essentiel dans les industries aérospatiale , automobile et médicale ; efficace pour les trous borgnes et les grands diamètres. |

Éliminez les problèmes d'usinage critiques pour éviter les pertes d'efficacité lors du taraudage grâce à un filetage précis par fraisage. Une meilleure précision de filetage contribue à améliorer la qualité globale du filetage ( précision ±0,015 mm, Ra 1,6 µm) , élimine les problèmes d'assemblage, triple l'efficacité globale et permet de réduire vos coûts d'usinage de 40 % .

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Internet regorge de documentation technique sur tous les sujets imaginables, du filetage par fraisage sur machines CNC . Qu'est-ce qui rend notre approche si particulière ? Avant tout, n'étant pas des théoriciens, il est essentiel de souligner que notre savoir-faire s'acquiert sur le terrain. Les secteurs concernés sont l'aéronautique et le médical, car la qualité de notre filetage est tout simplement exceptionnelle.

L'intégrité de notre processus repose sur l'utilisation de sources faisant autorité, telles que les données du NIST sur les propriétés des matériaux ou TWI Global pour les principes d'intégrité structurelle. Qu'il s'agisse de spécifications complexes ou simples, les procédés de filetage que nous vous proposons sont toujours précis, toujours fiables et toujours identiques.

Toutes les techniques décrites ci-dessus ont été testées en situation de combat. Nous avons étudié les mouvements de l'outil pour atteindre les tissus profonds à travers l'Inconel et finalisé l'optimisation de ce matériau de qualité médicale . Nous partageons ces informations avec vous afin d'améliorer vos propres procédés de fabrication.

Figure 1 : Des fils brillants fraîchement coupés s’enroulent en spirale sur un fond sombre (LS Manufacturing)

Comment le service de fraisage de filetage CNC atteint-il une précision de filetage Ccontrol de ±0,015 mm ?

Pour atteindre un tel niveau de précision en matière d'usinage de filetage , un système bien plus complet qu'un simple système d'outillage est nécessaire. Pour une gamme de corps de vannes en acier inoxydable que nous avons produits, un système composé d'équipements de haute précision, d'outils optimisés et de compensations a permis de maintenir une erreur inférieure à 0,005 mm sur les filetages. Notre approche a consisté à maîtriser le processus sur trois axes :

Stabilité fondamentale des machines et des processus

Tout commence par la mise en place d'un processus d'usinage de haute précision, notamment grâce à l'utilisation de fraiseuses CNC 5 axes offrant une précision de positionnement de ±0,003 mm . Ce processus comprend également un système de support robuste pour les pièces et un environnement machine contrôlé, garantissant l'absence de conditions variables et assurant ainsi une exécution extrêmement stable du programme de fraisage de filetage de précision .

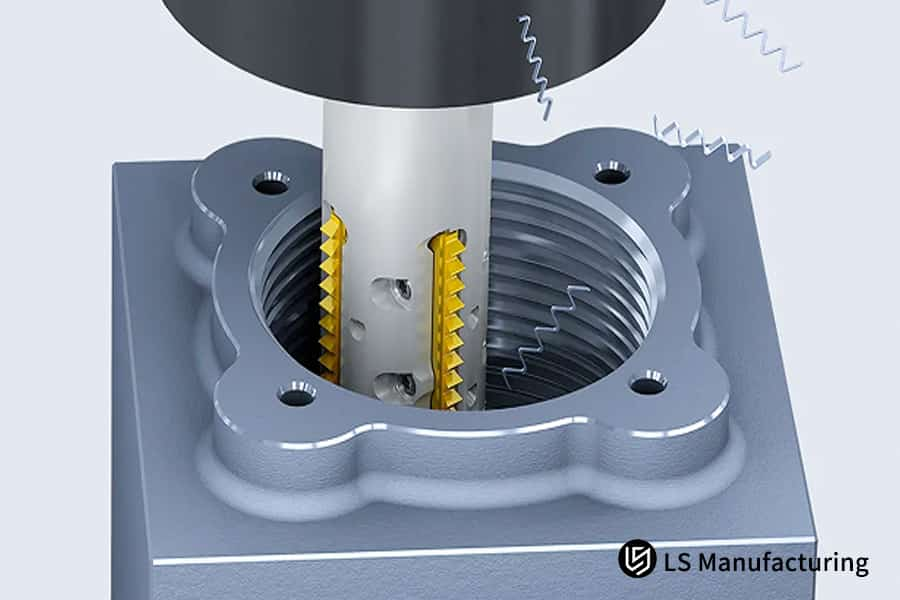

Outillage stratégique et optimisation des trajectoires

Lors des opérations de filetage par fraisage , nous utilisons des fraises à fileter en carbure de haute précision, choisies en fonction du matériau de la pièce. De plus, il est important de noter que, lors de la conception des trajectoires de l'outil, nous privilégions un faible engagement radial et une évacuation efficace des copeaux, conformément aux principes du fraisage à haut rendement .

Vérification en cours et rémunération intelligente

Essential est un système de compensation intelligent et exclusif. Des jauges de filetage et des palpeurs en cours d'usinage mesurent en continu des paramètres essentiels tels que le diamètre primitif. Ces paramètres sont ensuite transmis au système CNC, ce qui permet une correction automatisée au micron près du CPC (Contrôle de Pointe de Contrôle) en boucle fermée, indispensable pour les services de fraisage de filetage CNC .

Une approche systématique, exploitant les capacités des machines, l'utilisation d'outils de pointe et la correction des erreurs par l'analyse des données, nous permet de résoudre les problèmes complexes liés à la précision des filetages. Les informations disponibles sur notre site web concernant notre technologie constituent un ensemble de connaissances pratiques et approfondies qui nous distinguent comme un partenaire à la précision éprouvée, et non comme un service dont le potentiel reste à prouver.

Guide des fraises à fileter : Choisir ses outils en fonction des propriétés du matériau

Le choix de la fraise à fileter la plus adaptée est primordial. Grâce à 158 essais de coupe, nous avons pu définir une approche claire et scientifiquement étayée pour le choix de la géométrie, du matériau et du type de revêtement de la fraise, en fonction des propriétés du matériau. L'objectif est d'appliquer les principes de la science des matériaux pour optimiser les performances et les coûts d'utilisation des services de fraisage CNC .

| Groupe de matériaux | Spécifications recommandées pour la fraise et la clé | Résultat de performance |

| Aciers inoxydables | Carbure à grain fin avec revêtement TiAlN ; Vitesse : 120-150 m/min. | Il assure un équilibre entre résistance à l'usure et résistance à l'adhérence, permettant un broyage stable des matériaux gommeux. |

| Alliages d'aluminium | Fraise à pointe PCD ou revêtue de diamant ; Vitesse : 300-400 m/min. | Offre une finition optimale et empêche l'accumulation de matière, prolongeant ainsi considérablement la durée de vie de l'outil. |

| Alliages haute température | Céramique/céramique à base de nitrure de silicium ou carbure | Résiste à la chaleur extrême, offrant une durée de vie 3 à 4 fois supérieure à celle des outils standard en fraisage à grande vitesse . |

Cette logique de choix fondée sur les données justifie le passage d'une solution générale à une solution adaptée au matériau et peut servir de base à toutes les opérations de filetage sur mesure . Ce document recèle des informations techniques essentielles à un environnement de production compétitif ; il revêt donc une grande importance.

Comment le fraisage de filetage personnalisé peut-il réduire les coûts de 40 % grâce à l'optimisation des processus ?

Les économies réelles réalisées en production proviennent d'un processus d'optimisation visant à créer de la valeur ajoutée, et non d'une simple réduction des coûts. Le concept d'analyse de la valeur a été appliqué au fraisage de filetages sur mesure pour une pièce produite en grande série , permettant une économie de 38 % sur le coût unitaire. L' étude de cas illustrant la solution apportée à ce problème s'est appuyée sur trois leviers principaux, interdépendants et essentiels à l'obtention de ce résultat :

- Gestion de la durée de vie des outils grâce à une surveillance basée sur les données : Nous avons établi et mis en œuvre le système de surveillance de la durée de vie des outils, d'analyse de la consommation de fluides de refroidissement, et développé et mis en œuvre une technologie de fraisage à haute efficacité , optimisant l'utilisation des fluides de refroidissement et augmentant la durée de vie des outils de 200 à 280, avec une augmentation en valeur absolue de 40 % .

- Optimisation des paramètres de coupe pour réduire le temps de cycle : L’utilisation d’un taraud aux paramètres statiques s’avérait une perte de temps. Afin de déterminer l’interaction optimale entre l’avance, la vitesse de coupe et la profondeur de passe réelle pour le matériau et l’outil utilisés, nous avons mené des essais. Ce réglage précis a permis de réduire le temps de filetage de 30 %.

- Stratégie multi-filetage pour une efficacité accrue en production par lots : Pour les pièces qualifiées, nous avons développé une méthode permettant de réaliser plusieurs filetages avec un seul outil, ou d'utiliser des mouvements multi-axes pour fileter en une seule opération. Ce fraisage de précision unique réduit les temps morts, les changements d'outils et la manutention, optimisant ainsi considérablement le rendement synthétique des équipements (RSE) pour les lots.

C’est grâce à ce processus complet et technique de déconstruction et d’optimisation que nous pouvons proposer des prix compétitifs pour le fraisage de filetage sans compromettre la qualité. Ce processus définit également la norme pour l’établissement d’un devis de fraisage de filetage viable, basé sur des processus optimisés et non uniquement sur une optimisation du prix.

Figure 2 : Des tarauds dorés créent un filetage interne à l’intérieur d’une pièce métallique (fabrication LS).

Comment concilier efficacité d'usinage et qualité du filetage lors du fraisage de filetage à grande vitesse ?

L'efficacité du filetage rapide, tout en préservant son intégrité, représente un défi majeur. Des paramètres trop ambitieux peuvent entraîner des pannes de machine et un état de surface médiocre. Grâce à une technique d'optimisation scientifique développée pour le filetage de précision , nous avons pu réduire le temps d'usinage d'un filetage M12 de 45 à 15 secondes, avec une tolérance de 6H et une rugosité Ra de 1,6 µm . Cette technique repose sur trois piliers :

Modèle d'optimisation des paramètres scientifiques

Notre méthode n'utilise pas de tables de vitesses/avances conventionnelles. Elle repose plutôt sur un modèle personnalisé du matériau de la pièce à usiner, permettant de calculer le rapport optimal. Ainsi, pour une pièce en acier M12, les valeurs optimales calculées par le modèle sont de 2 500 tr/min, une vitesse d'usinage de 800 mm/min et une profondeur de passe axiale de 0,3 mm , ce qui garantit une évacuation optimale des copeaux lors du fraisage contrôlé .

Contrôle dynamique pour la cohérence

- Contrôle adaptatif de l'avance : Le programme CNC ajuste dynamiquement la vitesse d'avance lors de l'entrée, de l'engagement complet et de la sortie afin d'éviter les chocs, minimisant ainsi les principes de base du fraisage de précision .

- Gestion thermique : Nous utilisons une pression et un débit de liquide de refroidissement optimisés afin de garantir que la chaleur soit évacuée de manière constante par la copeau, et non par la pièce ou l’outil. Ceci élimine les déformations thermiques susceptibles d’altérer la géométrie du filetage lors d’opérations à haute vitesse, assurant ainsi une grande stabilité à nos services de fraisage de filetage CNC .

Qualité vérifiable en production à grande vitesse

Chaque procédure optimisée est également évaluée selon deux critères non négociables : la précision dimensionnelle et l’intégrité de surface. L’ajustement du filetage 6H est vérifié à l’aide de calibres de filetage étalonnés, et la rugosité de surface Ra 1,6 µm est mesurée à l’aide d’un profilomètre. Ce processus en boucle fermée permet de relier directement les paramètres de fraisage à grande vitesse à un résultat de haute qualité vérifiable, conforme à ce que l’on peut véritablement qualifier de fraisage de filetage de précision .

Ce document va bien au-delà d'un simple plan : il décrit un processus d'ingénierie reproductible. Cet article présente une démarche systématique, fondée sur les principes physiques, permettant une production de filetages haute vitesse, rapide et précise, offrant ainsi une solution claire aux fabricants soucieux de rapidité et de précision.

Quels sont les points techniques clés du filetage par fraisage de matériaux difficiles à usiner ?

L' usinage de filetages pour acier inoxydable trempé et titane présente certaines complexités qui ne peuvent être pleinement maîtrisées dans des conditions d'usinage standard. Parmi les solutions techniques nécessaires à la réussite, et considérées comme essentielles, car l'objectif est d'assurer au client qualité et durabilité, les suivantes doivent être mises en œuvre :

Stratégie de gestion thermique spécifique aux matériaux

Pour les matériaux à écrouissage (par exemple, acier inoxydable 316L, HRC35) : Un système de refroidissement à basse température est mis en œuvre pour ces matériaux, maintenant le fluide de refroidissement entre 5 et 10 °C . Ce refroidissement contribue à limiter l’effet de revenu sur la surface de coupe ainsi que l’effet d’arête rapportée, deux causes majeures de rupture des outils de coupe lors du fraisage CNC de précision .

Dynamique de coupe optimisée pour la résistance et la ductilité

Pour les alliages de titane : nous réalisons des passes de faible profondeur à grande vitesse, par exemple une profondeur axiale de 0,1 à 0,2 mm à une vitesse de 80 à 100 m/min . Ceci implique une surface de contact réduite et une force de coupe moindre ; de plus, cela se traduit par des températures de dépôt plus basses, ce qui présente tous les avantages liés à une pression d’outil élevée pouvant entraîner une déformation et une usure de l’outil lors des opérations de fraisage CNC .

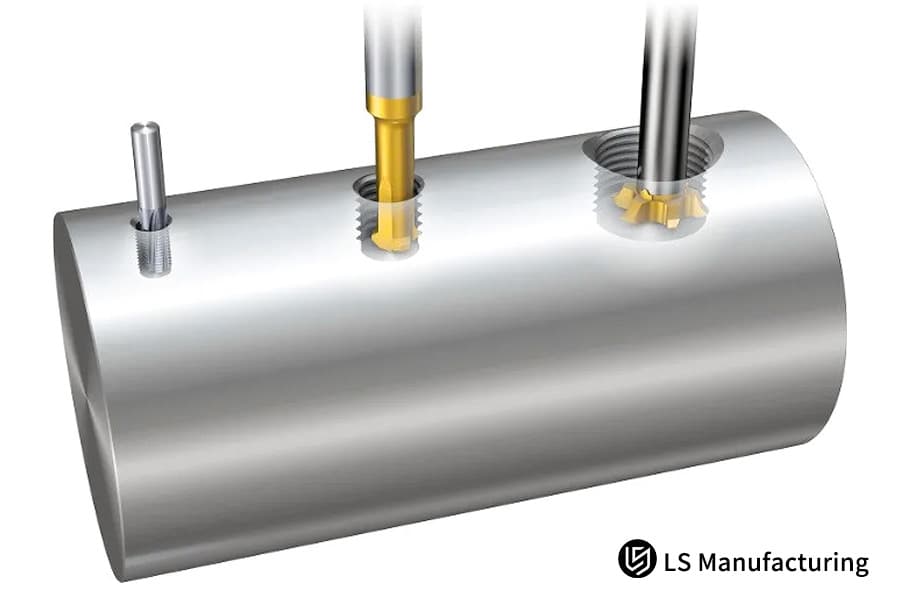

L'outillage spécialisé comme élément fondamental

Une fraise à fileter adaptée est indispensable. Notre sélection d'outils de coupe comprend des matériaux dont le substrat et le revêtement offrent une haute résistance aux températures : des alliages comme l'AlTiN pour les aciers inoxydables , des nuances spécifiques pour le titane, et des formes facilitant la coupe et l'évacuation des copeaux afin de compenser les propriétés du matériau.

Ce processus ciblé et fondé sur les données combine des procédés tels que le contrôle thermique, la découpe dynamique et l'outillage pour relever les défis profonds liés aux matériaux difficiles, de manière à garantir un résultat de qualité dans une situation où un processus standard ne peut pas résoudre un tel problème avec succès.

Figure 3 : Outil doré réalisant un filetage à l’intérieur d’un trou dans une pièce métallique (fabrication LS Manufacturing)

Comment évaluer les compétences techniques et les capacités de traitement d'un fournisseur de fraisage de filetage ?

Le choix d'un partenaire pour les services d'usinage de filetage repose sur l'évaluation de sa capacité à garantir la qualité tout en maîtrisant les coûts, au-delà des seules capacités des machines. Une évaluation efficace du système requiert la capacité de résoudre les problèmes de production, d'atteindre une précision de ±0,015 mm pour 10 000 unités et de proposer des prix compétitifs pour le fraisage de filetage . Les critères d'évaluation du partenaire sont les suivants :

Contrôle des processus et précision vérifiable

La capacité de mesure est essentielle. Il convient de déterminer si le fournisseur est en mesure d'utiliser des projecteurs de profil de filetage ou des calibres de filetage avec une précision d'au moins ±0,002 mm, plutôt que des pieds à coulisse, lors de la réception du premier article ou du contrôle de production. Ceci garantit la conformité de chaque filetage aux spécifications du plan, évitant ainsi les problèmes d'assemblage ultérieurs et les coûts de rebut liés à un fraisage de filetage de précision inconstante.

Systèmes pour assurer la constance de la production par lots

Évaluer la constance de leurs systèmes de production par lots en fonction de leurs outils, en plus de leur machine CNC. Les systèmes seront évalués selon la durée de vie de leurs outils, de manière à garantir la continuité du processus de production sans interruption. De plus, les paramètres d'usinage du système de gestion de données de leur machine CNC contribuent également à un taux de constance de 99,2 % .

Expertise en ingénierie pour la résolution de problèmes

Enfin, il convient d'examiner leurs méthodes de résolution de problèmes : sont-ils capables de définir étape par étape une stratégie pour optimiser les variables d'une pièce neuve en Inconel ou de concevoir un montage pour une pièce à paroi mince ? Ce type d'expertise en matière de fraisage de filetage CNC permet de transformer un simple devis en une solution d'optimisation des coûts grâce à une série d'analyses comparatives.

L'évaluation de ces liens, tels que la rigueur des mesures, la maîtrise des processus et l'application des techniques d'ingénierie, constitue une démarche pertinente pour l'évaluation des capacités techniques des fournisseurs. Ceci garantit l'utilisation d'une liste de contrôle diagnostique dans le processus de différenciation des entreprises intervenant sur la machine et des partenaires d'ingénierie impliqués.

Quelles sont les différences de coût et de précision entre le fraisage et le taraudage de filetage ?

Le choix du procédé de filetage peut avoir un impact sur les coûts de production, ainsi que sur les coûts liés à l'outillage. Cette note technique présente une analyse comparative détaillée du processus de production, mettant en évidence l'avantage de recourir à des services de fraisage CNC . Voici les principaux éléments comparatifs concernant ce procédé de production :

| Critères d'évaluation | Taraudage | Fraisage de filetage |

| Précision de filetage réalisable | Normalement ±0,03 mm ; sujet à la déviation de la fraise. | Capable d'atteindre une précision de ±0,015 mm ; amélioration de 50 % grâce à des motifs de fraisage contrôlés. |

| Durée de vie des outils dans les matériaux à haute résistance | 100 avant rupture ; ont tendance à se casser. | 300 trous ; 3 fois plus long qu'avec d'autres outils grâce à de faibles forces de coupe et une usure réduite de l'outil. |

| Coût total par fil | Coût total par filetage ; remplacement des outils, mise au rebut des matériaux et temps d’arrêt. | Baisse : jusqu'à 40 % ; en raison de la durée de vie des outils, en plus de la mise au rebut. |

Ces données démontrent clairement que le fraisage de filetage, par rapport au taraudage, n'est pas seulement une option, mais une méthode bien plus performante et réalisable pour la production de composants critiques. Pour les projets impliquant des matériaux durs, des tolérances serrées ou des volumes importants, investir dans des services d'usinage CNC de filetage de pointe se traduit directement par une qualité supérieure et des prix compétitifs . Cette analyse apporte la justification, preuves à l'appui, du choix du fraisage de filetage lorsque la performance et la rentabilité sont primordiales.

Figure 4 : Outils de coupe colorés s’engageant à l’intérieur d’un cylindre fileté métallique (LS Manufacturing)

Quels sont les principaux facteurs de coût et les stratégies d'optimisation dans les devis de fraisage de filetage en ligne ?

Le système de devis classique pour les services de fraisage de filetage CNC peut reposer sur une estimation, ce qui entraîne une imprécision du coût et, par conséquent, des frais supplémentaires. Le modèle proposé remédie à cette lacune en décomposant les principaux facteurs de coût en éléments plus petits (matériaux, temps, outils et contrôle) et en présentant un devis de fraisage de filetage avec une marge d'erreur de ±5 % .

Calcul dynamique du temps d'usinage : des paramètres au temps de cycle

- Procédé : Vos spécifications de filetage et le matériau sont traités par un algorithme informatique à l'aide d'une base de données de valeurs de coupe optimales.

- Solution : Elle propose une simulation de trajectoire réaliste pour calculer les temps de cycle en fonction de vitesses réalistes plutôt que d'une optimisation de trajectoire visant à minimiser le nombre de passages.

Modélisation prédictive des coûts d'outillage : analyse de l'usure basée sur les données

- Processus : Le système n’utilise pas de taux standard mais examine les données historiques d’usure pour le choix des types de matériaux de filetage .

- Solution : Elle prédit la demande d'outillage pour chaque pièce en fonction de la durée de vie du substrat et des processus de réusinage, ce qui est crucial pour une tarification compétitive du fraisage de filetage .

Évaluation intégrée des coûts de l'assurance qualité : la précision a un prix

- Processus : Il analyse vos niveaux de tolérance et la criticité de l'inspection afin d'identifier le type d'inspection nécessaire, qu'il s'agisse d'une inspection par calibre à bouchon et/ou d'une inspection CMM.

- Solution : Elle calcule correctement un coût d'assurance qualité entre 5 et 10 % afin de considérer ce coût comme un service à valeur ajoutée plutôt que comme une source de souffrance ou de regret.

À cet égard, nous optimisons le processus de devis, qui passe d'une simple estimation à une véritable solution d'ingénierie. Grâce à une solution de devis de fraisage de filetage intégrant les données et la logique de processus, nous garantissons la précision des devis, assurant ainsi un processus à valeur ajoutée optimale et créant un cadre propice à un partenariat technique.

LS Manufacturing Aerospace : Fraisage de filetage de carter de moteur en alliage haute température

Cet exemple démontre comment nos services de fraisage de filetage CNC ont répondu à un besoin de fabrication crucial d'une entreprise aéronautique et prouve notre capacité à appliquer une pensée analytique à des problèmes d'usinage difficiles :

Défi du client

Le client a subi d'importants retards dans la production des carters de moteur en Inconel 718 en raison d'un taux de casse des tarauds de 20 % lors de l'usinage des filetages M10x1,5 . Ceci a non seulement engendré des coûts d'outillage considérables et des rebuts importants, mais a également compromis le calendrier du projet, mettant en évidence l'inadéquation du taraudage conventionnel pour des applications de fraisage de précision aussi exigeantes sur des superalliages à haute résistance .

Solution de fabrication LS

Pour ce faire, une stratégie d'usinage CNC 5 axes utilisant des fraises à fileter en cobalt a été mise en œuvre. La solution innovante introduite pour le taraudage consiste en un fraisage contrôlé à faible engagement , défini par une vitesse de coupe de 25 m/min et une avance de 0,08 mm/dent . Cette solution permet un meilleur contrôle des copeaux par rapport au taraudage traditionnel, tout en réduisant l'effort de coupe. Elle résout ainsi le problème de la casse et permet d'atteindre une tolérance de 6H et une rugosité de surface Ra de 1,6 µm .

Résultats et valeur

Ce procédé a permis de quintupler la durée de vie des outils, passant de 50 à 250 trous, et d'accroître la vitesse de 300 %. Il a également généré une économie annuelle de 800 000 yens pour le client. En éliminant un obstacle majeur à la production, il a établi une nouvelle norme dans le fraisage de filetages pour alliages haute température.

Ce projet illustre parfaitement notre démarche d'ingénierie. Grâce à notre expertise en matière de paramètres optimisés et de techniques d'usinage haute performance , et à l'utilisation d'outils spécialisés, nous transformons un problème coûteux en production en une solution optimisée et créatrice de valeur. Nous proposons des solutions éprouvées, même dans les conditions les plus exigeantes.

Contactez-nous pour surmonter les difficultés de filetage avec des matériaux résistants, bénéficier de conseils d'experts et explorer ensemble les possibilités de la précision.

Analyse des tendances de développement futures et des orientations d'innovation dans la technologie de fraisage de filetage

Les services d'usinage de filetage de demain exigeront une approche plus globale et prédictive de l'optimisation des processus, plutôt qu'une approche réactive axée sur la résolution de problèmes. Parmi les tendances émergentes figurent celles visant à réduire l'inefficacité dans la gestion des outils, les temps de réglage et l'impact environnemental.

Surveillance intelligente et contrôle adaptatif

Les systèmes que nous mettons en œuvre sont des systèmes à capteurs, car ils permettent de mesurer la charge et les vibrations de la broche lors du fraisage de filetage de précision , en observant ces paramètres lors de l'utilisation d'outils de coupe de précision. Les micro-variations des signes d'usure de l'outil et d'accumulation de copeaux sont identifiées à partir des données de coupe standard afin de permettre un ajustement automatique des vitesses d'avance ou un changement d'outil, et ainsi passer d'une maintenance planifiée à une maintenance conditionnelle.

Intégration avancée des outils et des processus

La technologie clé dans ce domaine réside dans le développement de fraises à fileter multifonctions et de macros CNC personnalisées. Par exemple, une fraise à pas multiples usinée permet de réaliser différents types de filetages en une seule opération, et de percer puis de fileter en une seule configuration. L'utilisation combinée de cette technologie d'usinage CNC permet de réduire considérablement les temps de traitement et d'éviter les interruptions dans la production de petites séries .

Usinage durable par micro-lubrification

Afin de répondre aux préoccupations environnementales et de sécurité au travail sans compromettre la qualité, nous perfectionnons les systèmes de lubrification minimale (MQL) pour le fraisage de filetage. En projetant un brouillard de liquide de refroidissement atomisé avec précision directement sur l'arête de coupe, cette méthode réduit la consommation de fluide de plus de 90 % tout en gérant efficacement la chaleur dans des matériaux comme l'acier inoxydable , permettant ainsi des services de fraisage de filetage CNC plus propres et plus durables.

Ces innovations guidées – adaptation intelligente, intégration des outils et processus de développement durable – représentent notre avenir et nous permettront d'atteindre des performances inégalées dans la production de fils grâce à nos solutions, afin de nous positionner comme leaders parmi les entreprises innovantes du secteur.

FAQ

1. Quelle est la profondeur d'usinage maximale réalisable avec le fraisage de filetage ?

La profondeur de passe peut atteindre 5×D , par exemple dans le cas du filetage réalisé par LS Manufacturing. Le fraisage par passes successives facilite la production de filetages de grand diamètre avec une précision de positionnement de ±0,02 mm tout en conservant un rapport de 8:1 entre la profondeur et le diamètre.

2. Comment sélectionner les meilleurs paramètres de coupe pour le fraisage de filetage de différents matériaux ?

Pour l'acier inoxydable, il est recommandé d'utiliser une vitesse de coupe de 80 à 120 m/min et une avance de 0,1 à 0,15 mm/dent . Pour l'alliage d'aluminium, la vitesse sera de 200 à 300 m/min avec une avance de 0,2 à 0,3 mm/dent , ces valeurs étant déterminées en fonction des paramètres du filetage.

3. Quels sont les principaux avantages du fraisage de filetage par rapport au taraudage traditionnel ?

La précision a été améliorée de 50 % , avec une marge d'erreur de ±0,015 mm ; la durée de vie de l'outil a été triplée ; il est capable d'usiner des matériaux trempés ; la probabilité de casse de l'outil a été réduite de 90 % ; et les coûts ont été réduits de 40 % .

4. Le fraisage de filetage est-il économique pour la production en petites séries ?

Le fraisage de filetage devient économiquement viable pour des lots de plus de 50 unités . LS Manufacturing contribue à réduire les coûts de 35 % pour les petites séries et à améliorer les délais de livraison de 50 % .

5. Comment garantir la constance dimensionnelle lors du fraisage de filetage par lots ?

En utilisant les processus de surveillance de la durée de vie des outils, d'étalonnage et de contrôle SPC de la fabrication, une valeur CPK ≥ 1,67 et un taux de réussite de 99,5 % sont atteints.

6. Quels paramètres sont nécessaires pour obtenir un devis en ligne pour le fraisage de filetage ?

Ces informations comprennent le matériau, le filetage, ses spécifications ( par exemple M8 x 1,25 ), le niveau de précision et la taille du lot. LS Manufacturing vous fournira un devis précis sous 15 minutes .

7. Quel est le délai de livraison le plus rapide pour les commandes urgentes de fraisage de filetage ?

Les échantillons urgents sont disponibles en 24 heures , tandis que les commandes urgentes en petites séries sont réalisées sous 3 à 5 jours . LS Manufacturing a mis en place un système de production accélérée afin de garantir le respect des délais.

8. Comment éviter une usure excessive des outils lors du fraisage de filetage de matériaux difficiles à usiner ?

En utilisant des outils à revêtement spécial appropriés et des conditions améliorées, combinées à l'utilisation d'un refroidissement à haute pression, LS Manufacturing a pu prolonger la durée de vie des outils dans le processus de fraisage de filetage d'alliages à haute température bien au-delà de 200 trous.

Résumé

Le fraisage de filetage CNC intègre une planification scientifique des processus, un outillage de précision et un contrôle qualité rigoureux, offrant ainsi des solutions très précises, efficaces et économiques. Le service complet proposé par LS Manufacturing, fort d'une expertise et d'une expérience approfondies, sera analysé sous l'angle de l'outillage, de l'optimisation des processus et du contrôle qualité, comme en témoignent les données suivantes : précision de ±0,015 mm, gain d'efficacité de 300 % et réduction des coûts de 40 % .

Pour des solutions personnalisées ou un devis immédiat, n'hésitez pas à nous transmettre vos plans de pièces pour une analyse et un tarif précis. Si vos besoins sont plus complexes ou concernent des matériaux différents, vous pouvez prendre rendez-vous pour une consultation individuelle avec nos experts techniques afin de bénéficier d'une assistance optimale. Vous pouvez également contacter notre service d'assistance téléphonique , gratuit, pour des suggestions d'optimisation et le traitement d'échantillons. Confiez-nous l'obtention de résultats optimaux en matière d'usinage de filetage.

Gagnez en précision et en efficacité dès aujourd'hui ! Obtenez votre devis de fraisage de filetage personnalisé en 15 minutes !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .