Le choix entre l'usinage CNC et l'impression 3D représente un véritable casse-tête pour les équipes de développement, source d'erreurs coûteuses. Les méthodes de travail traditionnelles, souvent basées sur un manque de données, entraînent des dépassements de budget et des retards. Le prochain rapport expliquera comment s'appuyer sur l'expérience pour une prise de décision éclairée.

La solution à ce dilemme réside dans l'utilisation de l'analyse de données pour identifier les véritables facteurs de coûts. La pertinence de notre approche, qui consiste à identifier le coût total de possession et non le coût unitaire pour établir des guides de décision concernant le choix entre les machines CNC et l'impression 3D, peut donc être considérée comme une contribution positive à la réalisation d'économies.

Usinage CNC vs Impression 3D : Guide de référence rapide

| Aspect | Usinage CNC | Impression 3D (Fabrication additive) |

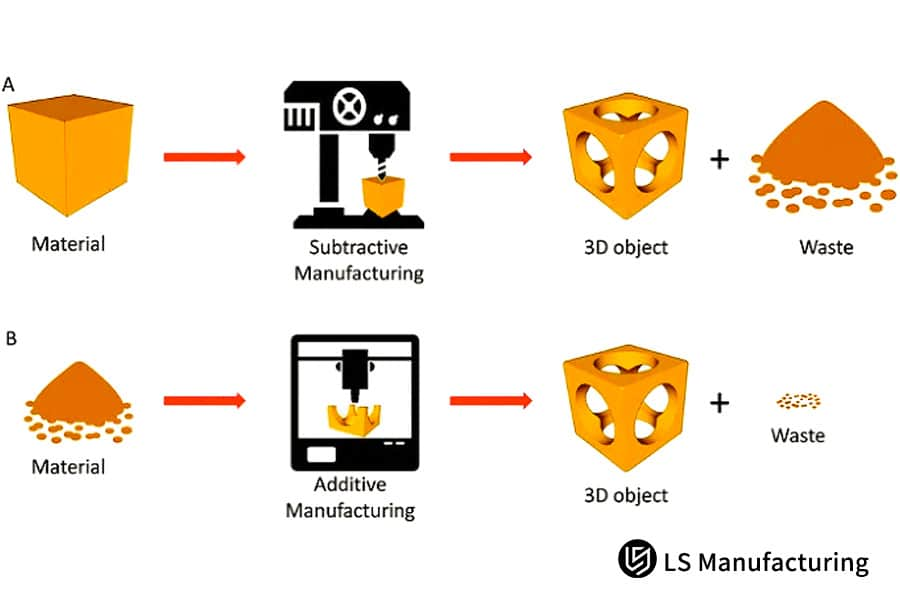

| Principe fondamental | Soustractif : Enlève de la matière d'un bloc solide. | Fabrication additive : Fabrique des pièces en ajoutant du matériau couche par couche. |

| Volume idéal | Production en volumes moyens à élevés ; idéale pour la production par lots. | Production en petite série ; prototype ; pièces sur mesure. |

| Gamme de matériaux | Métal, plastique/résine/polymères/composites . Propriétés des matériaux excellentes. | De plus en plus : les consultants travaillent principalement avec des plastiques, des résines et des métaux. Les propriétés des matériaux peuvent être anisotropes. |

| Complexité géométrique | Bien, mais limité par l'accès aux outils. Fonctionnalités internes complexes. | Excellent. Permet de réaliser des formes organiques complexes (treillis, canaux internes). |

| Délai de mise en place et de livraison | Temps de configuration et de programmation plus longs. Temps de cycle par pièce plus court en production de masse. | Installation minimale. Délai de livraison indépendant du nombre de pièces ; idéal pour une production rapide. |

| Facteurs de coûts | Coût élevé du matériel. Gaspillage de matériaux lors de l'usinage. Installation nécessitant beaucoup de main-d'œuvre. | Lié au volume de matériau et au temps d'impression. Moins de déchets. Coût du matériau par pièce plus élevé. |

| Précision et finition | Excellent : Haute précision, excellent état de surface. | Bien : La précision dimensionnelle dépend de la technologie utilisée . Un traitement post-production peut être nécessaire pour une finition optimale. |

| Atout majeur | Précision, robustesse et capacité d'adaptation accrues pour des conceptions éprouvées. | Grande liberté de conception permettant d'itérer sur des designs ou des géométries personnalisées. |

| Quand choisir | Pièces de production finale, applications hautes performances , tolérances serrées, lots de grande taille. | Prototypes, conceptions complexes/légères, pièces sur mesure/en petite série, assemblages intégrés. |

Le dilemme coûteux du choix d'un procédé est désormais résolu en prenant en compte le coût total de possession, au-delà du simple coût unitaire. Ce cadre facilite ainsi le calcul des compromis pour les procédés d'usinage CNC et d'impression 3D , contribuant à optimiser la réduction du coût total de possession, avec des économies potentielles de 25 à 40 % sur les coûts de développement.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

On trouve sur internet de nombreux articles théoriques sur l'usinage CNC et l'impression 3D. Ce qui rend cet article particulièrement intéressant, c'est qu'il est rédigé à partir de l'expérience de LS Manufacturing, une entreprise spécialisée dans ce domaine. Depuis plus de 15 ans, LS Manufacturing se bat contre les difficultés liées au processus d'usinage et à son impact sur le coût de production.

Notre atelier fonctionne selon les normes rigoureuses de la norme ISO 9001 et du Groupe international de la qualité aérospatiale (IAQG) . C'est dans la pratique que nous avons acquis notre véritable expertise. Nous sommes pleinement conscients des différences entre ces deux approches, et c'est précisément cette conscience qui nous permet de déterminer s'il s'agit d'une pièce aéronautique usinée avec une qualité de surface idéale sur des machines CNC ou de l'authenticité de prototypes imprimés en 3D .

Toutes les suggestions ci-dessous sont le fruit d'une longue expérience. Nous avons appris à maîtriser les paramètres de l'impression 3D, à identifier les valeurs optimales pour les pièces finales et à adapter l'usinage CNC pour traiter efficacement les alliages haute température. Vous trouverez ci-dessous un résumé de notre expertise acquise grâce à la fabrication de plus de 50 000 pièces sur mesure. Ce résumé vous aidera à éviter des erreurs coûteuses au moment de choisir entre l'usinage CNC et l'impression 3D .

Figure 1 : Comparaison et évaluation des coûts de différentes méthodes de production par LS Manufacturing

Quelles sont les différences de structure de coûts entre l'usinage CNC et l'impression 3D ?

Le choix du procédé approprié ne peut donc se faire sans une analyse détaillée des facteurs de coûts. L'analyse des coûts d'usinage CNC et d'impression 3D peut ainsi être réalisée grâce à ce document. Ce dernier facilite une analyse objective des coûts de fabrication.

| Composante de coût | Usinage CNC | Impression 3D |

| Conducteur principal | Le poids de la matière première en billettes est le facteur le plus important, représentant 40 à 60 % du coût total. | Les matières premières spécialisées représentent le principal poste de dépenses, soit 50 à 70 % . |

| conducteur secondaire | Le temps machine et la main-d’œuvre représentent un élément de coût important, contribuant à hauteur de 25 % à 35 % . | L'amortissement des équipements et des systèmes représente un coût de 20 % à 30 %. |

| Facteur variable clé | L'usure des outils et les consommables représentent une part notable de 10 à 15 % des dépenses totales. | Les travaux de post-traitement pour le retrait des supports et la finition de surface engendrent des coûts variables. |

| Taille de lot économique | Devient avantageux pour les pièces en aluminium génériques pour les commandes de plus de 500 pièces. | Il reste avantageux pour le prototypage et les pièces complexes ainsi que pour les commandes inférieures à 500 pièces . |

| Différentiel de coût en fonction du volume | Lorsqu'il s'agit de plus de 1000 pièces , cela peut fournir environ 35 % d'une géométrie qualifiée à un coût unitaire inférieur. | Le coût de la pièce sera plus ou moins le même, ce qui signifie qu'il n'y aura pas d'économies d'échelle dans ce cas. |

Concernant le coût de l'usinage CNC , une production en grande série est idéale. Cependant, pour les petites séries complexes , l'impression 3D est plus avantageuse. Pour une analyse des coûts de fabrication exploitable, commencez par calculer les coûts pour votre lot spécifique. Si votre volume dépasse 500 unités, une analyse comparative du coût total de possession (TCO) est indispensable ; dans ce cas, l'usinage CNC est la solution la plus optimale.

Comment sélectionner scientifiquement le procédé de fabrication optimal en fonction de la taille du lot ?

Pour prendre une décision éclairée quant au processus de production le plus efficace dans le contexte commercial actuel, il est nécessaire d'utiliser des stratégies fondées sur les données et non des règles empiriques. Les données fournies pour une décision systématique concernant le choix d'une production à grande échelle sont les suivantes :

Établissement du cadre d'évaluation multifactorielle

Nous allons examiner la simplification du choix en considérant simultanément trois variables : la taille du lot, la complexité de la pièce et le délai de livraison requis. Prenons l’exemple d’un même volume de production : un support simple et un support moteur, selon leur topologie, présenteront des avantages économiques différents. Une matrice pondérera les variables, éliminant ainsi les biais subjectifs et privilégiant une analyse des coûts de fabrication .

Quantification du seuil de taille de lot primaire

Plus de 125 projets ont servi à l'élaboration de la première règle empirique. Le seuil de rentabilité pour l'impression 3D et l'usinage CNC de composants géométriques simples se situe entre 80 et 100 pièces . En effet, les coûts initiaux élevés de programmation et de mise en service de l'usinage CNC sont rapidement amortis, tandis que les coûts de fabrication additive restent globalement proportionnels au nombre de pièces, ce qui en fait une option moins rentable pour la production en grande série .

Ajustement en fonction de la complexité : le point critique secondaire

Les pièces géométriquement complexes comportant des passages internes et des structures biologiques prennent toute leur importance à ce stade. Dans ce cas, bien que la compétitivité historique des coûts basée sur la production CNC diminue en raison de l'allongement du temps de traitement lié à l'usinage, ces effets sont atténués par la liberté géométrique offerte par l'impression 3D. Ceci permet de s'affranchir du recours coûteux à l' usinage CNC multiaxes et de privilégier ce service dans les études de cas, avec des seuils de rentabilité compris entre 200 et 300 unités .

Dans cette approche, la première étape consiste à définir des niveaux de complexité pour votre composant lors de sa conception, en fonction du lot cible. Pour les composants les moins complexes, on utilise des unités de 80 à 100, tandis que pour les composants complexes, on emploie des unités de 200 à 300 .

Comment comparer quantitativement le rapport coût-efficacité des différents matériaux dans les deux procédés ?

Le coût des matériaux est un facteur déterminant dans le choix du procédé de fabrication ; les chiffres bruts, hors contexte, sont très trompeurs. Cette étude quantifie le coût de l’impression 3D de poudres spéciales par rapport au coût de l’usinage CNC de matériaux massifs et fournit les informations nécessaires à une comparaison réaliste.

| Facteur | Usinage CNC | Impression 3D |

| Coût des matières premières | Les barres et plaques de matériaux en vrac coûtent moins cher : par exemple, environ 8 $/kg pour le 316L . | Les poudres et résines de matières premières spécialisées sont beaucoup plus coûteuses : par exemple, environ 120 $/kg pour le 316L . |

| Utilisation efficace | Traditionnellement, le taux d'utilisation des matériaux est de 40 à 60 % , avec de grandes quantités de matériaux gaspillées par le processus soustractif. | Utilisation quasi totale du matériau introduit, ainsi que réduction maximale des déchets de la structure de support. |

| Levier clé d'optimisation | L'imbrication stratégique et la programmation FAO hautement optimisée pourraient augmenter le taux d'utilisation jusqu'à 85 % , et le coût du processus d'usinage CNC pourrait diminuer d'un ordre de grandeur. | L'optimisation des coûts vise principalement à maximiser l'utilisation du volume de la chambre de construction et à réduire le nombre de structures de support. |

| Seuil de lot économique | Lorsqu'on analyse le cas d'un article fabriqué en matériau 316L, l' usinage CNC optimal est plus économique que l'impression 3D lorsque le volume de production est supérieur à 150 unités . | Conserve l'avantage pour les très faibles volumes ( <50 ) et les géométries très complexes où les déchets CNC sont prohibitifs. |

| Impact sur le coût total | Après optimisation, le coût d'usinage CNC pour des lots de plus de 150 unités peut être jusqu'à 42 % inférieur à celui de l'alternative additive. | Il n'y a pas beaucoup de différence en ce qui concerne le coût unitaire, et pour les formes simples, la mise à l'échelle n'est pas possible. |

Lors du choix du procédé de fabrication optimal, il convient de définir le coût effectif des matériaux par pièce. Pour l'usinage CNC, ce coût est calculé comme suit : ( Coût de l'ébauche / Taux d'utilisation ), contrairement à l'impression 3D qui est calculé comme suit : ( Poids de la poudre * Coût de la poudre ). Pour les volumes supérieurs à 150 unités, il est préférable d'utiliser l'usinage CNC, associé à une imbrication avancée pour maximiser le taux d'utilisation.

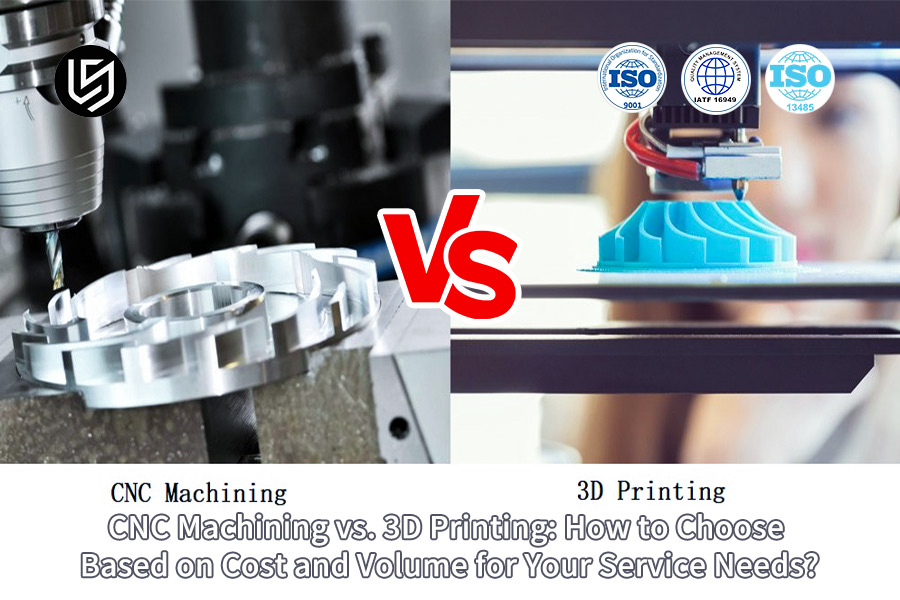

Figure 2 : Évaluation des coûts des pièces de précision produites par usinage CNC par LS Manufacturing

Comment la complexité des pièces affecte-t-elle les aspects économiques du choix des procédés ?

Ce changement de perspective s'explique par la complexité des pièces, et son effet inverse la tendance observée dans les modèles de coûts comparant l'usinage CNC et l'impression 3D . L'intégration de canaux internes, de treillis ou de formes organiques aux pièces géométriques conduit à des analyses plus pertinentes, même pour des procédés de fabrication sous-optimaux, par rapport aux analyses classiques réalisées par portion ou par volume. C'est ainsi qu'une valeur économique de la complexité peut être appliquée.

Définition et quantification de la complexité dans les modèles de coûts

- Comment nous la quantifions : au lieu d’utiliser une mesure subjective, nous évaluons la complexité d’une opération CNC en fonction de l’accès à l’équipement, du traitement secondaire et des dispositifs de fixation spéciaux d’une machine CNC .

- Application pratique : Dans le cas du moule refroidi conforme, l'impact a été que l'usinage CNC devait être effectué en 5 étapes, tandis que l' impression 3D ne nécessitait qu'une seule étape, validant ainsi l'hypothèse d'une réduction de 60 % des coûts et d'un délai réduit de 3 semaines à 5 jours .

Tirer parti des principes de conception pour la fabrication additive (DfAM)

- Comment nous intégrons le DfAM : l’optimisation topologique n’est pas considérée comme une étape intermédiaire ; elle est fusionnée avec l’analyse de fabricabilité afin de consolider les assemblages.

- Résultat obtenu : Dans le contexte des dispositifs médicaux , cette technique a permis de créer une pièce optimisée, 40 % plus légère et 35 % moins coûteuse à produire que l'assemblage complexe d'origine réalisé avec une machine CNC.

Calcul du seuil de rentabilité ajusté à la complexité

- Comment nous modélisons le changement : Nous modifions le calcul du seuil de rentabilité basé sur le volume pour tenir compte de la complexité en ajoutant un facteur de complexité qui augmente les coûts de l’usinage CNC.

- Décision fondée sur les données : cela signifie que, face à la complexité croissante des pièces, un nouveau seuil de rentabilité pourrait apparaître, supérieur à 300 unités, pour passer de l’impression 3D à l’usinage plutôt qu’à 100 unités . Il s’agit d’un changement radical dans le choix du procédé de fabrication .

Pour atteindre cet objectif précis, vous devez déterminer le surcoût lié à la complexité de votre pièce. Si tel est le cas, votre nouvel objectif sera de privilégier l'impression 3D pour le prototypage ou la production du premier article. Lors du choix final de votre procédé de fabrication , vous utiliserez cette nouvelle méthode d'analyse du seuil de rentabilité, et non la méthode conventionnelle basée sur le volume. Cela vous permettra d'obtenir la précision nécessaire pour l'achat de vos pièces de valeur.

Quels sont les principaux impacts des exigences de précision sur le choix des processus ?

Lorsqu'on compare l' usinage CNC et l' impression 3D , les exigences de tolérance peuvent entrer en conflit avec les coûts. Il arrive rapidement qu'un usinage de haute précision ne soit plus rentable, car le procédé additif ne permet pas d'atteindre les spécifications fonctionnelles décrites dans le document suivant :

Cartographie des tolérances critiques en fonction de la capacité du processus

Nous évaluons ces critères dans une matrice de faisabilité. Ces critères sont spécifiques au procédé et découlent des exigences du cahier des charges. Ils peuvent inclure une tolérance de ±0,025 mm , critère indicateur pour l' usinage CNC mais non pertinent pour l' impression 3D ( ±0,2 mm ). Cette évaluation pourrait être effectuée en distinguant les dimensions critiques des dimensions non critiques.

Quantification du coût réel du post-traitement pour plus de précision

Notre approche modélise les procédés auxiliaires nécessaires à l'impression 3D de pièces pour obtenir des finitions de surface de qualité CNC, éliminant ainsi le problème des coûts cachés. Pour des finitions de surface Ra 0,8 μm , nous calculons le temps et les coûts supplémentaires liés à l'usinage d'une pièce imprimée en 3D quasi-définitive par rapport à l'usinage à partir d'une barre pleine et nous les intégrons à l' analyse globale des coûts de fabrication .

Mise en œuvre de la fabrication hybride comme solution stratégique

Au besoin, nous utilisons l'impression 3D pour créer des formes complexes quasi-finales permettant d'économiser de la matière. Ces pièces peuvent ensuite être usinées avec précision par commande numérique (CNC) . Cette technique a également permis à notre client de réaliser 25 % d'économies sur le coût total, tout en minimisant le gaspillage de matière lors de l'usinage CNC et du post-traitement de la pièce fabriquée par impression 3D.

À cette fin, il est nécessaire de réaliser un audit du dessin du composant afin d'identifier les tolérances universelles et locales critiques. Pour les produits présentant de telles tolérances, vous pouvez élaborer un plan de fabrication hybride combinant la production de prototypes par impression 3D pour le composant complexe et l'usinage CNC pour les composants fonctionnels. La méthodologie employée dans le cadre de l'appel d'offres privilégie la précision, alliant une expertise technologique pointue pour optimiser les coûts et garantir des performances optimales.

Comment optimiser le choix des processus lorsque les délais de livraison sont serrés ?

L'urgence des délais bouleverse tous les critères classiques de choix de processus, où le coût prime sur la rapidité. Il existe pourtant une approche tactique pour mener à bien les projets aux délais serrés et obtenir les meilleurs résultats possibles :

Sélection stratégique des processus en fonction des étapes clés du projet

Nous détaillons le délai d'alignement de chaque étape avec son flux de processus optimal. Pour la création de prototypes de validation en 1 à 3 jours , nous utiliserons l' impression 3D . Pour des prototypes fonctionnels et une mise sur le marché plus rapide, sans toutefois nous engager trop tôt dans un processus unique, nous recourirons à l'usinage CNC après la finalisation de la conception.

Mise en œuvre du traitement parallèle pour réduire les délais de livraison

Pour atténuer les difficultés liées aux goulots d'étranglement dans la séquence de production, nous réalisons les activités du chemin critique en parallèle. Pendant qu'un service d'usinage CNC programme la dernière passe, une autre tâche peut consister à fabriquer l'outil de pontage et à assembler les dispositifs de fixation pour le service d'impression 3D . Cette méthode a permis de réduire d'au moins 30 % le délai de livraison pour la commande urgente de 50 pièces .

Exploiter l'inventaire numérique pour les composants critiques

Comme il s'agit de commandes urgentes et régulières, nous pré-acheminons et stockons les matières premières et composants standard fréquemment utilisés. Un service d'usinage CNC n'a donc pas besoin d'attendre 2 à 3 jours pour l'approvisionnement en matériaux et peut ainsi constituer une option intéressante, même pour une production en grande série , puisqu'il ne reste plus qu'à usiner les pièces de finition.

Pour agir, le calendrier doit être adapté au niveau d'avancement : impression 3D sous 72 heures pour les premiers produits, puis usinage CNC au-delà de 20 produits . Il est impératif d'échanger au plus vite avec les fournisseurs afin d'organiser une production en parallèle. Cette approche garantit une grande agilité et une compétitivité accrue.

Figure 3 : Processus d'impression 3D en action pour la sélection de la fabrication par LS Manufacturing

Comment concilier coût et performance grâce à la fabrication hybride ?

La question stratégique du choix entre l'usinage CNC et l'impression 3D relève d'un faux dilemme binaire. La fabrication hybride apporte une solution, car elle repose sur l'intégration stratégique des deux procédés au sein d'un même composant, permettant ainsi de produire un bien ou un service qu'aucun des deux procédés ne pourrait générer séparément. Ce document présente les arguments justifiant le choix d'un procédé de fabrication intégré.

Déconstruction du composant pour l'allocation stratégique des processus

- Comment nous analysons la pièce : Une décomposition géométrique et fonctionnelle est effectuée afin de déterminer les domaines d’applicabilité pour chaque type de technologie.

- Application pratique : des canaux de refroidissement conformes sont intégrés dans un moule de haute précision pour l’impression 3D , tandis que les surfaces d’étanchéité et de montage critiques sont prises en compte pour l’usinage CNC de précision. Cette technique hybride a permis de réduire le coût total de 40 % .

Concevoir pour la fabrication hybride dès le départ

- Comment nous mettons en œuvre simultanément DfAM et DFM : La forme quasi-nette est conçue avec DfAM pour l’impression 3D , avec des références et un surplus de matériau dans les zones d’interface critiques.

- Résultat obtenu : Il fournira la géométrie nécessaire à un usinage CNC ultérieur pour atteindre les tolérances de ±0,025 mm pour un joint hermétique, en plus des propriétés du matériau pour une valeur de finition de surface Ra 0,8 μm .

Validation quantitative des gains de performance et de coûts

- Modélisation de la valeur totale : La valeur totale sera calculée en fonction de la réduction de poids, de l’amélioration des performances et des coûts totaux.

- Résultat basé sur les données : Concernant la fabrication de pièces automobiles, cette méthodologie a permis de réaliser une réduction de poids allant jusqu’à 25 % grâce à l’utilisation de treillis organiques (imprimés en 3D) et de renforcer les points d’usinage de 20 % par rapport aux pièces usinées ou imprimées, à un coût réduit.

Dès la conception de votre pièce hybride, vous devrez analyser sa décomposition en fonction de ses caractéristiques. Les caractéristiques complexes seront confiées à l'impression 3D , tandis que les surfaces fonctionnelles seront usinées par commande numérique (CNC) . La pièce hybride sera conçue avec des dispositifs de fixation intégrés. Cette synthèse stratégique dépasse le simple choix entre usinage CNC et impression 3D , offrant ainsi une sélection de procédé de fabrication optimale pour les applications à haute valeur ajoutée.

Comment maîtriser les coûts grâce à l'optimisation des processus dans la production en petites séries ?

La production en petite série présente des difficultés techniques liées aux coûts, pour lesquelles il est impossible de négliger les économies d'échelle. Dans ce contexte, les solutions classiques peuvent s'avérer inefficaces ; l'optimisation des processus est donc essentielle pour réduire les coûts. L'analyse ci-dessous présente les possibilités de minimiser les coûts d'usinage CNC et d'impression 3D pour une production inférieure à 100 unités :

Standardisation des séquences d'usinage pour la configuration de coupe

Face à ces coûts d'initialisation élevés, nous proposons une bibliothèque de procédures d'usinage et de trajectoires d'outils courantes. Ceci permet de réduire jusqu'à 50 % le temps de programmation et de montage pour des pièces similaires, diminuant ainsi le coût d'usinage CNC par lot et permettant des délais de production 40 % plus courts.

Mise en œuvre de systèmes de fixation modulaires

Au lieu de concevoir des outillages pour chaque nouvelle pièce, nous utilisons désormais un système de grille modulaire intégrant des pinces et des dispositifs de positionnement réglables, permettant ainsi d'utiliser les mêmes outillages sur toute une série de projets différents. Cela élimine de fait la nécessité de concevoir des outillages, un des principaux facteurs de coût pour l'usinage CNC en petites séries.

Exploiter l'optimisation des lots dans la fabrication additive

Dans le cadre de nos efforts pour réduire les coûts d'impression 3D , nous avons réussi à intégrer plusieurs pièces client dans une seule pièce, optimisant ainsi le volume de la chambre. Le logiciel d'imbrication que nous utilisons nous permet d'exploiter efficacement ce volume en compensant le coût de la machine grâce à la production en grande série de pièces. Par conséquent, nos clients ont bénéficié d'une économie de 30 % pour des commandes de 5 à 10 pièces .

Pour maîtriser les coûts, analysez vos processus en vue de standardiser la configuration des machines CNC. Concernant l'impression 3D , il est indispensable de regrouper toutes les commandes afin d'optimiser la densité du volume de fabrication. Stratégiquement, cette optimisation par les processus permet d'envisager la production de petits lots pour d'autres options stratégiques avant de se lancer dans une production à grande échelle .

Figure 4 : Comparaison des coûts et des services d'usinage CNC et d'impression 3D proposés par LS Manufacturing

LS Manufacturing : Optimisation de la production de stents de navigation chirurgicale

Cette étude de cas démontre comment le carrefour critique présenté par LS Manufacturing a été surmonté en combinant à la fois le monde additif et le monde soustractif pour fournir une solution viable pour la production de dispositifs médicaux, illustrant ce que nous faisons de mieux à un carrefour critique entre l'usinage CNC complexe et l'impression 3D :

Défi du client

L'entreprise de dispositifs médicaux avait besoin de supports de navigation chirurgicale en titane-6Al-4V ELI Grade 23 (200 pièces) avec une tolérance d'alésage de ±0,05 mm . Le devis pour l'usinage CNC 5 axes dépassait le budget de 45 % , mais la livraison était possible en seulement 4 semaines . Parallèlement, l' impression 3D ne permettait pas d'obtenir la résistance à la traction et la précision de surface requises.

Solution de fabrication LS

La structure en treillis du composant permettra une conception optimale de la structure de support et, par conséquent, une réduction des opérations de post-traitement. Les surfaces de positionnement et les alésages principaux seront ensuite usinés par la machine CNC 5 axes afin d'atteindre la tolérance requise de ±0,05 mm et une rugosité Ra de 0,8 μm .

Résultats et valeur

Le coût total a diminué de 38 % et le délai de livraison a été réduit de 4 semaines à 12 jours . Le poids final de la pièce a été réduit de 30 % . Le délai de commercialisation a augmenté de deux semaines ; toutefois, la marge a progressé de 22 % . Ces résultats ont été obtenus tout en préservant la précision chirurgicale.

Cela se reflète dans cette situation particulière où il est clair que, dans le choix du processus de fabrication lui-même , il n'existe pas de méthode unique, car il est évident qu'en considérant les exigences fonctionnelles des composants dans le cadre de l'approche hybride intégrée de la fabrication, des avantages ont été réalisés en termes d'avantages techniques sur le marché dans l'industrie médicale.

Cliquez ci-dessous pour obtenir une analyse professionnelle des processus CNC et d'impression 3D et résoudre les problèmes de votre projet.

Comment établir un processus de décision scientifique pour la fabrication ?

L'élimination des conjectures dans le choix du procédé de fabrication est garantie par une analyse systématique des données. Ceci peut être réalisé en transformant les spécifications complexes des pièces en un système de notation des données, facilitant ainsi la comparaison des avantages et inconvénients respectifs d'un service d'usinage CNC et d'un service d'impression 3D, notamment en termes de :

Décomposition des exigences en paramètres pondérés

Pour les exigences de filtrage génériques, le projet est divisé en 12 dimensions paramétriques, commençant par la taille du lot, la complexité géométrique, la tolérance, le matériau, jusqu'à la tolérance critique , chacune se voyant attribuer des pondérations dynamiques pour des paramètres tels que la finition de surface , dont l'importance sera différente pour, par exemple, un logement de roulement par rapport à un composant de conduit.

Exécution d'une analyse de scénarios algorithmiques

Dans notre système, la comparaison s'accompagne de simulations. L'algorithme analyse des centaines de scénarios liés au processus de production, calculant le coût et le temps de traitement pour un simple service d'usinage CNC , une simple solution d'impression 3D , et même des services mixtes combinant ces deux solutions. L'algorithme identifie précisément les points d'intersection de la fonction de coût, révélant les situations où cette méthode de production mixte permet de réaliser des économies de 20 % à 40 % .

Élaboration d'une feuille de route de mise en œuvre concrète

Le résultat sera un protocole complet et détaillé, et non un simple guide. Ce protocole définira l'ordre des opérations, précisera les fonctions à exécuter et les méthodes associées dans le cadre d'un protocole hybride, et établira un calendrier par phases. La procédure complexe de sélection du processus de fabrication deviendra ainsi une fonction facilement applicable, réduisant considérablement les coûts pour le client.

Pour ce faire, vous devez déterminer systématiquement les 12 attributs clés de votre pièce, en vous concentrant sur la taille du lot, la complexité et les matériaux, puis comparer les risques liés au temps et à la qualité du projet à partir de ces données. Ce faisant, vous développerez l'expertise technique nécessaire pour faire du choix du procédé un atout majeur plutôt qu'une contrainte.

FAQ

1. Où se situe généralement le point d'inflexion des coûts entre l'usinage CNC et l'impression 3D ?

Le seuil de rentabilité des composants simples d'une structure est atteint lorsqu'ils se situent entre 80 et 150 unités , tandis que pour les structures complexes, il se situe entre 200 et 300 unités . La structure des coûts repose sur la complexité des matériaux et la précision des estimations.

2. L’impression 3D est-elle réellement plus économique pour la production en petites séries ?

Concernant les composants complexes comportant jusqu'à 50 pièces et possédant un numéro de pièce, la conclusion est que l'impression 3D permettra de réaliser des économies par rapport au coût du moule et sera également 30 à 50 % moins chère que l'usinage CNC .

3. Comment évaluer les différences de performance entre les deux processus ?

Les coefficients de densité et d'isotropie des pièces produites par le procédé CNC sont de 100 % , tandis que pour l'impression 3D, elles possèdent les propriétés d'isotropie et, en réalité, les coefficients de résistance ne représentent que 80 à 95 % des composants forgés.

4. L'impression 3D peut-elle réduire les coûts de production en série ?

Si la taille du lot dépasse 5 000 unités , la production CNC bénéficie d'économies d'échelle et les coûts sont de 40 à 60 % inférieurs à ceux de l'impression 3D . L'impression 3D peut être utilisée pour la production à petite échelle .

5. Comment la fabrication hybride permet-elle d'optimiser les coûts ?

L'impression 3D est conçue pour les formes complexes, tandis que l'usinage CNC est destiné aux composants critiques. La combinaison de ces deux techniques permet de réduire les coûts de 30 à 40 % et d'améliorer les performances de plus de 20 % .

6. Comment obtenir rapidement des devis précis pour deux processus ?

Les données relatives aux matériaux, les fichiers 3D, la taille du lot et le niveau de précision requis sont nécessaires. L'équipe de LS Manufacturing enverra le devis comparatif au client dans les deux heures suivant la réception de ces informations.

7. Comment le développement de nouveaux matériaux influence-t-il le choix des procédés ?

Les composites haute performance conviennent à l'impression 3D, tandis que les matériaux à haute conductivité trouveront des applications dans l'usinage CNC. Le choix des procédés adaptés aux matériaux requiert une connaissance approfondie de leurs propriétés.

8. Comment réduire les coûts d'usinage CNC en petites séries ?

Grâce à l’utilisation de processus standardisés, d’équipements modulaires et d’une gestion efficace des matériaux, LS Manufacturing est en mesure de réduire les coûts des petites séries d’usinage CNC de 25 à 30 % et les délais de livraison de 35 % .

Résumé

Grâce à l'optimisation des processus par la sélection scientifique des solutions, les entreprises manufacturières peuvent maximiser leurs coûts et accélérer la mise sur le marché de leurs produits. Le processus décisionnel développé par LS Manufacturing, basé sur des données concrètes, permettra à de nombreux clients de réaliser des économies de coûts de l'ordre de 25 % à 40 % .

Pour une comparaison personnalisée des solutions de processus et des devis précis, veuillez contacter immédiatement le groupe technique de LS Manufacturing afin de bénéficier d'une analyse des coûts et de conseils d'optimisation pour les deux options.

Obtenez dès maintenant une analyse professionnelle des processus d'usinage CNC et d'impression 3D pour résoudre avec précision vos problèmes de sélection de projet !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D, le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .