Los servicios de fresado CNC se enfrentan a algunos problemas relacionados con el roscado ciego. Este proceso no se completa con una longitud efectiva del 70 % , la rotura del macho supera el 15 % y el acabado de los agujeros y fondos es inadecuado. Además, existe una baja consistencia en los lotes, lo que ha resultado en un rendimiento del 80-85 % . Para superar todos estos problemas, desarrollamos un enfoque científico para el roscado ciego.

Esto optimiza la información de los más de 200 casos prácticos de roscado de agujeros ciegos y los 158 procesos desarrollados por LS Manufacturing. La optimización del roscado de fondo alcanza una longitud efectiva del 95 % , triplica su vida útil y proporciona un rendimiento del 99,5 % . Todos los factores mencionados se abordan eficazmente en nuestros servicios de optimización del roscado de fondo , garantizando así resultados de mecanizado de alta calidad.

Tabla de referencia rápida: fresado CNC y roscado de agujeros ciegos de alto rendimiento

| Sección | Contenido clave (abreviado) |

| Problema (¿Qué?) | Roscas incompletas ( <70% de longitud ), alta tasa de rotura de machos ( >15% ), mala calidad del fondo del orificio, baja consistencia del lote, rendimiento del 80-85% . |

| Causa raíz (por qué) | No se siguió ningún método científico. No se consideraron factores importantes como el fondo de los pozos, las tomas de agua adecuadas, etc. |

| Solución principal (Cómo) | Optimización basada en datos > 200 casos , 158 pruebas. Establecer un sistema científico, especialmente la geometría del fondo y el conjunto de herramientas. |

| Paso 1: Preparación del agujero | Diseño de geometría inferior dedicada (punta de broca plana, profundidad piloto controlada) para crear espacio para la evacuación de viruta y la entrada del macho. |

| Paso 2: Toque Selección | Machos de roscar de fondo con chaflán corto y punta espiral . Optimizan la resistencia del recubrimiento/sustrato y las propiedades lubricantes. |

| Paso 3: Parámetros | Se aplican velocidades reducidas, DFM y avances, así como soporte de portaherramientas rígidos, sincronización, junto con ciclos de picoteo precisos. |

| Herramientas y materiales | Broca de punta plana, macho de roscar de fondo optimizado, soporte rígido, refrigerante de alta presión. |

| Resultados | Longitud de rosca efectiva de más del 95 % , vida útil del macho 3 veces mayor , rendimiento de primera pasada de más del 99,5 % , calidad de lote constante. |

El problema real con la solución que nosotros, a través de los servicios de fresado CNC , proporcionamos directamente, lo que nos ayuda a mitigar esos problemas clave relacionados con los machos de roscar para agujeros ciegos, es el problema de la generación de roscas casi completas, que comprende más del 95%, reduciendo las tasas de falla de los machos 3 veces , junto con una mayor consistencia en los lotes, lo que nos ayuda a lograr un 99,5% de primera pasada para un funcionamiento eficiente.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

Hay muchísimos artículos publicados en línea que hablan sobre todo el proceso de fresado CNC que una persona debe seguir. Lo que nos distingue es que nuestra información no se obtuvo en un aula, sino desde una perspectiva práctica, una perspectiva donde la teoría se encuentra con la realidad, una perspectiva que se enfrentó a la dureza de materiales como el Inconel y el titanio. Cabe destacar que nuestra información está alineada con organizaciones como la Sociedad de Ingenieros de Manufactura (SME) .

Las condiciones a las que se someten nuestras piezas son extremas; pensemos en piezas aeroespaciales, donde la integridad dimensional es una prioridad; en piezas de dispositivos médicos , donde el acabado superficial es un aspecto crítico; en la óptica, donde las tolerancias micrométricas son prácticamente inevitables. Sin embargo, de alguna manera, hemos superado todos estos obstáculos con facilidad y hemos aprendido las mejores maneras de manejar materiales difíciles y diseños complejos aplicando y cumpliendo las normas de medición del Instituto Nacional de Estándares y Tecnología (NIST) .

Los procesos que aplicamos son los que se prueban regularmente bajo la presión de la producción. No solo le hemos demostrado cómo funciona, sino también cómo usted puede hacerlo con el mínimo esfuerzo para obtener los mejores resultados. Este no es el tipo de asesoramiento teórico y sencillo que espera, sino el tipo de asesoramiento que actualmente le resulta aplicable para realizar su trabajo con precisión y delicadeza.

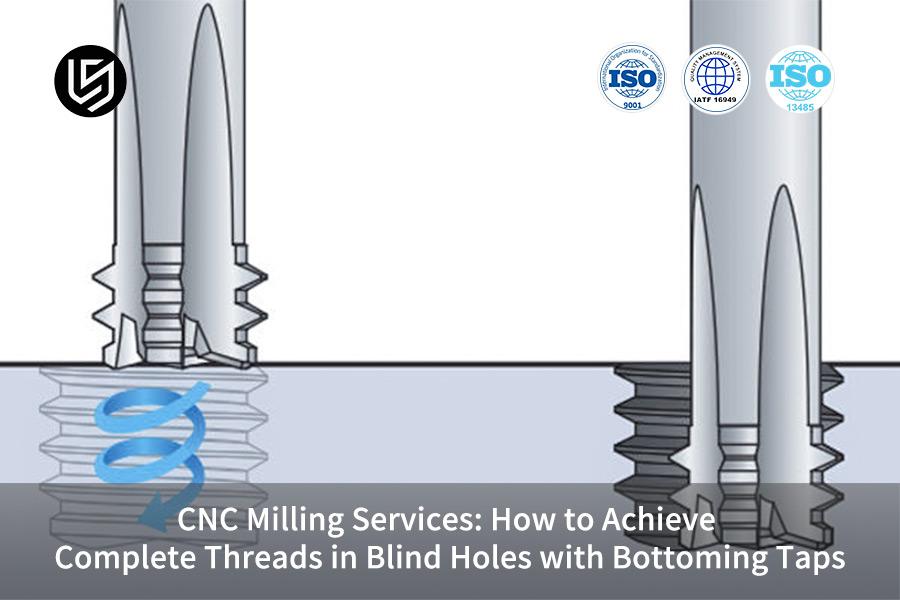

Figura 1: Uso de un macho de roscar a fondo para roscar agujeros ciegos CNC con precisión por LS Manufacturing

¿Por qué los machos de roscar estándar no pueden lograr un roscado completo en el fondo de un agujero ciego?

Una de las desventajas del roscado de agujeros ciegos es que no permite realizar una rosca perfecta en el fondo de un agujero ciego con un macho estándar, y queda un máximo del 30 % de la porción requerida de rosca sin roscar. La calidad de las piezas unidas y la unión final obtenida están directamente relacionadas con el uso de esta función. Una técnica muy especial es:

Preparación de precisión del fondo

Este proceso, sin embargo, se realiza incluso antes del roscado y requiere la realización de un orificio piloto especial con fondo plano mediante fresado CNC de precisión . Conocemos la profundidad exacta del proceso, pero nos aseguramos de que alcance la profundidad real de las roscas presentes en el orificio, hasta el chaflán preciso del macho, con una holgura específica de 0,1-0,3 mm . Este proceso nos proporciona la distancia al final del fondo completo que puede comenzar con el preciso proceso de un macho de roscado de fondo .

Selección estratégica de grifos de fondo

Además, utilizamos machos de broca de fondo exclusivos con chaflán corto. Los recubrimientos de nuestros machos contienen productos químicos como TiAlN. La diferencia radica en su chaflán corto de 1,5 a 2 pasos. Nuestra broca estándar genera un desperdicio considerable, de los cuales 0,5 pasos se desperdician en la parte inferior de la broca debido al chaflán. La broca tiene un chaflán de 3 a 4 pasos . El sustrato ayuda a controlar la deflexión al taladrar en sustratos duros.

Parámetros de mecanizado optimizados para la estabilidad

Para que las condiciones cumplan con los requisitos de los servicios de roscado CNC , es necesario establecer correctamente los parámetros. Estos parámetros son la velocidad superficial y el avance, que se reducen para limitar las fuerzas que afectan a la herramienta a medida que se acerca al final de la pieza que se va a roscar. Además, el portaherramientas debe tener una rigidez constante para evitar el error de paso. Asimismo, se debe establecer el ciclo de picado adecuado según la configuración de herramientas propuesta por el SME.

Protocolo de Implementación y Validación

Cada una pasa por un proceso denominado paso de verificación. Para ello, se implementa un grupo de cupones de prueba para probar la aplicación mediante una prueba de fresado a alta velocidad . Antes de implementar estas aplicaciones individualmente en producción, la primera parte de cada una se secciona para una prueba, que considera los detalles microscópicos presentados en la forma de la rosca, así como la integridad de cada una en relación con los planos de ingeniería.

Sin embargo, esta metodología va más allá de una teoría general, ya que, con su enfoque, permite obtener un enfoque validado de un proceso durante la construcción paso a paso de un roscado completo de un agujero ciego . Los servicios de fresado CNC que se ofrecen incluyen una metodología de construcción precisa para la creación de un agujero utilizando herramientas especiales que satisfacen los requisitos necesarios para abordar la principal restricción existente.

¿Cómo seleccionar la geometría del grifo inferior en función del material?

La selección del macho de roscar a fondo adecuado es fundamental para el éxito en el roscado de agujeros ciegos , donde una geometría inadecuada contribuye a un alto par de torsión, un alto índice de desgaste y una calidad superficial comprometida de los materiales roscados. Este documento pretende resumir los datos empíricos relevantes, basados en los hallazgos de un exhaustivo análisis de operaciones de corte, detallado para abarcar los resultados de la aplicación de la metodología directa a la selección del macho de roscar a fondo adecuado, considerando la vida útil de la herramienta en operaciones complejas de fresado CNC .

| Categoría de material | Tipo de grifo y geometría de tecla recomendados | Aumento del rendimiento cuantificado |

| Aleaciones de aluminio | Macho de roscar con estrías en espiral (ángulo de ataque 10-12°, ángulo de incidencia 8-10°). | Reduce el par de corte en un ~25% y evita la acumulación de viruta. |

| Acero inoxidable (por ejemplo, 304) | Macho de punta espiral ( ángulo de inclinación de 7-9° , ángulo de holgura de 6-8°). | Extiende la vida útil de la herramienta de 200 a 600 agujeros en la producción por lotes. |

| Hierro fundido | Macho de roscar de flauta recta (ángulo de ataque de 5-7°, ángulo de holgura de 4-6° ). | Proporciona una vida útil 2-3 veces más larga al resistir el desgaste abrasivo. |

| Aleaciones de alta temperatura | Macho de roscar con punta en espiral y revestimiento de primera calidad con núcleo reforzado. | Garantiza la confiabilidad en el fresado de precisión de componentes aeroespaciales exigentes. |

Esta guía práctica permite a los usuarios tomar decisiones efectivas y procesables con respecto a su elección de herramientas de roscado en función de su mecánica de corte que sea aplicable a diferentes materiales para lograr de manera efectiva el rendimiento deseado en los servicios de roscado CNC según lo deseado en aplicaciones de fresado competitivas y de alto valor .

¿Cómo optimizar los parámetros de corte para evitar la rotura del macho durante el roscado de agujeros ciegos?

La rotura durante el roscado de agujeros ciegos provoca una parada de la producción, lo que a su vez implica un mayor gasto en el proceso de fabricación. Sin embargo, nuestro modelo de optimización desarrollado elimina la rotura durante la optimización del corte, reduciéndola del 12 % al 0,5 % y permitiendo así mecanizar 5000 culatas de motor consecutivas sin roturas durante la fabricación.

Optimización de parámetros específicos del material

Adaptamos las velocidades y los avances a cada material, garantizando así una precisión de corte sin sobrecargas. Nuestros servicios de roscado de precisión incorporan todos estos parámetros:

- Aleaciones de aluminio: Velocidad 20-30 m/min, avance 0,8-1,2 mm/r para una eliminación eficiente de viruta.

- Acero inoxidable: Velocidad 8-15 m/min, avance 0,6-1,0 mm/r para evitar el endurecimiento por trabajo.

- Hierro fundido: Velocidad 12-18 m/min , avance 0,7-1,1 mm/r para equilibrar el desgaste de la herramienta.

Implementación de la estrategia de alimentación graduada

Utilizamos una técnica de alimentación por fases para regular el grado de acoplamiento y reducir los picos de par. Esto evita cualquier tensión repentina que provoque una rotura.

- Control de avance: limite el avance por revolución a 0,8-1,2 veces el paso para una penetración gradual.

- Monitoreo: Utilice ajustes en tiempo real para mantener la precisión, alineándose con una guía de fresado CNC para operaciones consistentes.

Aplicación y resultados en el mundo real

Implementamos soluciones en entornos industriales para lograr diversos objetivos. Nuestros servicios de roscado CNC garantizan la repetibilidad en tareas complejas como las operaciones de fresado CNC .

- Estudio de caso: En la fabricación de culatas de motores de automóviles, los parámetros que se utilizaron para 5000 piezas sin roturas.

- Resultado: La tasa de fracturas disminuyó al 0,5% , aumentando así la eficiencia.

Con nuestro modelo, se puede ver nuestra experiencia técnica en la optimización del proceso de fresado CNC , ya que podemos proporcionar pautas útiles para resolver problemas como roturas en machos, estableciendo así un estándar en servicios de roscado CNC que están a la par con la competencia en productividad.

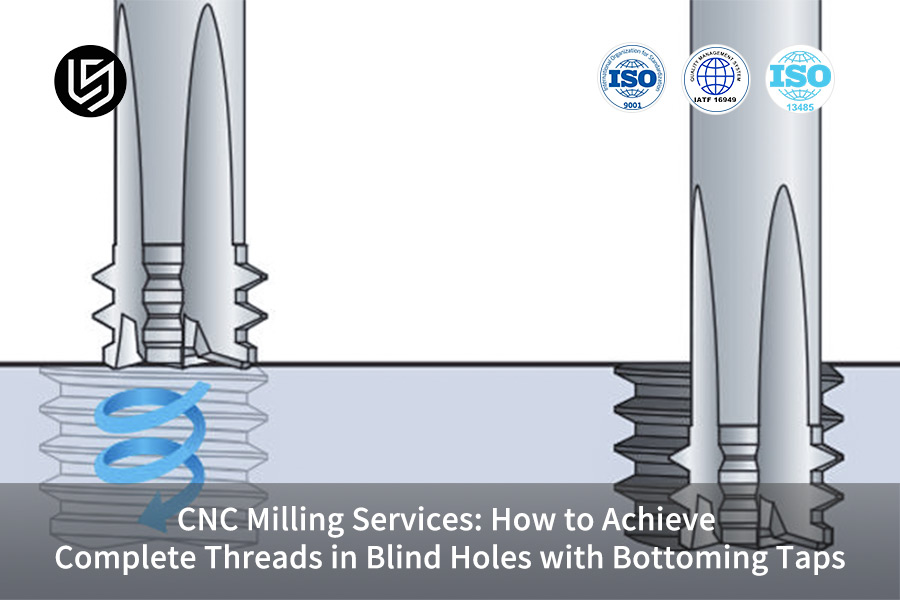

Figura 2: Proceso de mecanizado de agujeros ciegos con machos de roscar a fondo CNC de LS Manufacturing

¿Cómo afecta el diseño de la estructura inferior de un agujero ciego a la calidad del roscado y la vida útil de la herramienta?

Se pueden obtener roscas de alta calidad en agujeros ciegos si se abordan los problemas clave de arranque de viruta y tensión de la herramienta en el extremo inferior de la herramienta, también conocido como punto terminal. La geometría es fundamental en el extremo inferior de los agujeros ciegos, ya que influye significativamente en la formación de la rosca y la vida útil de la herramienta. El tipo de roscado propuesto es el siguiente:

Mitigación del impacto de las herramientas con ayuda estratégica

El principal problema es que un macho de roscar a fondo acabará tocando una base sólida al final del corte. La solución consiste en planificar un desahogo con una profundidad equivalente a 0,3-0,5 veces el paso por debajo de la profundidad requerida. Este espacio calculado, mediante servicios de fresado CNC bien controlados, eliminará las presiones axiales al final del ciclo, evitando la deflexión y rotura de la herramienta, principales causas de fallo en el roscado de agujeros ciegos .

Eliminación de concentraciones de tensión mediante chaflán controlado

Dado que la esquina interna aguda es un factor esencial para maximizar la tensión, se requiere el uso de un chaflán inferior concluyente ( 0,2-0,3 mm ) para lograr este objetivo. La simplicidad del diseño es crucial y se considera al implementarla durante el fresado de precisión para distribuir uniformemente las fuerzas aplicadas durante el corte, evitando así la aparición de microfisuras en el entorno de trabajo, lo que proporciona una reducción considerable de la tensión en los bordes delanteros del macho.

Rendimiento validado en aplicaciones exigentes

La eficacia de este proceso se ha validado en procesos de fresado de alto riesgo . Por ejemplo, para prolongar la vida útil de un material roscado, cuya relación profundidad-dólar crítica es de 4:1 , el uso de superficies inferiores geométricas tan precisas ha mejorado la eficiencia, desde la capacidad de producir un máximo de 150 orificios hasta un máximo de 210 orificios , manteniendo una calidad constante del 99,5 % , como ha comprobado Martins.

El referente de nuestra autoridad reside en nuestra completa capacidad para aclarar y aplicar las estipulaciones de nuestra geometría pre-roscada sin restricciones, en el tratamiento completo y absoluto de la disección mecánica primaria de los defectos de las técnicas de roscado de agujeros ciegos . El referente de nuestra posición competitiva reside en nuestra absoluta capacidad para ofrecer un nivel de aplicación sin restricciones e inquebrantable con un cierto nivel de confianza , donde otros no pueden ni quieren prometer una entrega completa.

¿Cómo garantiza el servicio de roscado CNC una precisión constante en las roscas de agujeros ciegos?

Producir roscas de agujeros ciegos con tanta precisión en el volumen asociado con el mecanizado CNC implica desafíos técnicos muy críticos, mientras que las variables involucradas en el mecanizado de agujeros ciegos son las deflexiones de la herramienta y el desgaste de la máquina con el tiempo. En LS Manufacturing , el paradigma básico del mecanizado de roscas de agujeros ciegos se cuestiona mediante nuestro enfoque de mecanizado de precisión de bucle cerrado con parámetros de inspección y validación en tiempo real:

Configuración de máquina de precisión

- Roscado rígido sincronizado: en el trabajo propuesto se implementa un ciclo de roscado rígido con una precisión de orientación del husillo de ±0,01 grados para un posicionamiento perfecto del roscado.

- Avances optimizados: Los parámetros para diferentes materiales se han configurado adecuadamente para garantizar un proceso de mecanizado de roscas CNC preciso.

Monitoreo de procesos en tiempo real

- Control de par: este sistema de monitoreo podría realizar correcciones en tiempo real en función de los niveles de par, por lo que nunca hay un defecto en los servicios de roscado de precisión .

- Protección contra colisiones: Detiene la operación cuando se detectan pares anormales, tanto de los componentes como de las herramientas sometidas a servicios de fresado de precisión .

Verificación sistemática de la calidad

- Inspección programada: Se realiza una inspección dimensional completa cada 50 piezas para garantizar la precisión continua.

- Estabilidad basada en datos: esto garantizará que el proceso continúe teniendo CPK ≥ 1,67 , lo que confirma la capacidad de nuestro proceso de servicio de fresado CNC .

Este enfoque integral demuestra nuestra experiencia técnica en fabricación de precisión. Ofrecemos una solución que ha demostrado garantizar una precisión de rosca inquebrantable, con importantes beneficios para nuestros clientes en la manifestación de los factores mencionados. Nos dedicamos principalmente a ofrecer resultados que marcan la pauta de calidad en las operaciones de mecanizado de roscas CNC .

¿Cuáles son las diferencias clave en los resultados entre los distintos grifos de fondo?

El rendimiento de las herramientas de roscado , especialmente en agujeros ciegos, varía significativamente según el tipo. La selección de la geometría del macho de roscar a fondo , según su tamaño, determina el éxito o la vida útil de las herramientas. Por lo tanto, este documento presenta los resultados de las pruebas comparativas, que resultarán útiles para la selección óptima de las herramientas adecuadas para sus servicios de roscado CNC .

| Especificación y aplicación del grifo | Hallazgos clave de desempeño y justificación |

| Microagujeros (p. ej., M2-M3) | Un diseño con 4 flautas ha mejorado el rendimiento del primer paso al pasar del 75 % al 98 % en términos de roscado de precisión para dispositivos médicos , ya que la mayor rigidez evita la desviación con orificios piloto más pequeños. |

| Orificios de gran diámetro (p. ej., M12) | La velocidad se incrementó en un 30% utilizando una herramienta optimizada con un filo de 6 flautas , aumentando la vida útil de la herramienta a un máximo de 800 antes de mecanizar el material, que es un tipo de material de hierro. |

| Uso general (M4-M8) | Un diseño de herramienta de 5 flautas bien equilibrado podría proporcionar el mejor compromiso en cuanto a espacio para la evacuación de las virutas, así como la integridad de la herramienta, en la gran mayoría de los servicios de roscado CNC estándar. |

Los datos en sí mismos determinan el método de selección del macho de roscar para la rigidez dentro de la naturaleza microscópica de los agujeros, en comparación con el control de viruta con los diseños de flauta para diámetros mayores. Nuevamente, la concentración en las necesidades específicas del macho de roscar es clave para el desarrollo de la piedra angular de nuestros servicios de roscado CNC . Estamos dejando atrás la mentalidad de "un macho universal" para convertir las herramientas de roscado en herramientas de ingeniería en lugar de productos básicos.

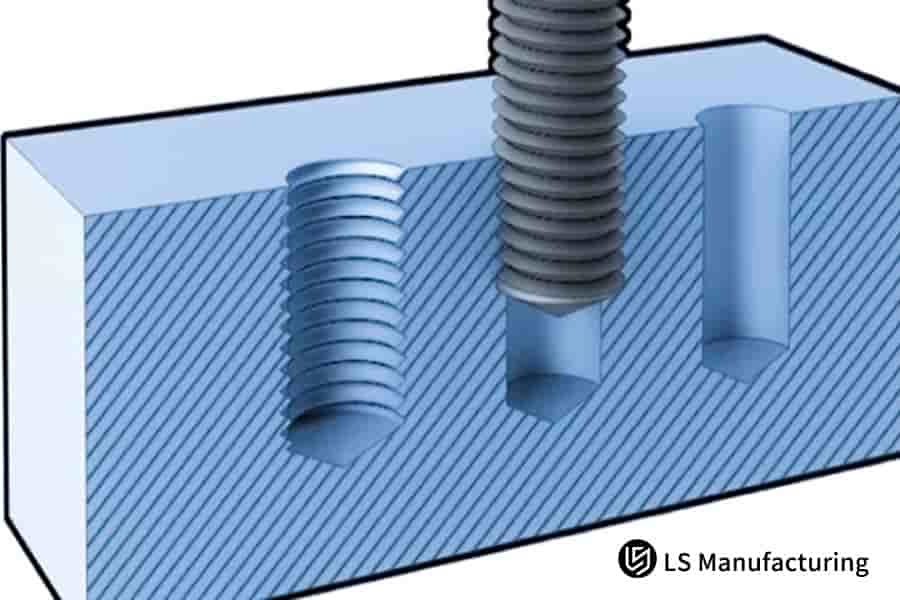

Figura 3: Ilustración del proceso de roscado CNC para el astillado de la entrada de un orificio ciego por LS Manufacturing

¿Cómo puede la optimización del refrigerante mejorar la calidad del roscado de agujeros ciegos y prolongar la vida útil de la herramienta?

La eficiencia y la eficacia de su uso, en lugar de ser una preocupación secundaria, se han convertido en preocupaciones fundamentales en las operaciones de roscado de agujeros ciegos realizadas en condiciones de máxima restricción. Los sistemas de refrigeración por inundación, cuando se utilizaban ampliamente, eran propensos a fallos, lo que resultaba en una reducción prematura de la eficiencia y la eficacia del uso de las herramientas de corte. El debate es un relato de una metodología específica relacionada con la modernización de la funcionalidad y facilidad de uso del sistema en relación con una variable de proceso específica concerniente a los servicios competitivos de roscado CNC :

Formulación de fluidos específicos del material para el control de la fricción

El primer paso de la solución consiste en seleccionar la química del fluido adecuada, en lugar del sistema de suministro. En el caso de materiales más difíciles de mecanizar, como aceros inoxidables o incluso titanio, es necesario emplear aceites puros o emulsiones semisintéticas fortificadas con aditivos de extrema presión. Los componentes de los aditivos reaccionan en condiciones extremas de calor y presión para depositar la película lubricante. El desgaste por rozamiento o incluso por adherencia en los filos de corte del macho aumenta la vida útil de la herramienta. Esto mejora el acabado superficial del objeto de los servicios de roscado de precisión .

Entrega a través de la herramienta a alta presión para evacuación de virutas

Para el roscado profundo de agujeros ciegos , no basta con bañar el agujero. Instalamos refrigerante a alta presión ( 3-5 MPa ) a través del husillo a través del macho de roscar . Este potente chorro de aire tiene dos funciones: penetra eficazmente en la zona de corte para disipar el calor y evacua con fuerza la viruta hacia las ranuras. De esta forma, evita el recorte y la acumulación de viruta en el fondo del agujero, una de las causas principales de la rotura del macho. Por esta razón, como se ha visto anteriormente, el roscado sincronizado se realiza sin interrupciones.

Rendimiento validado en mecanizado de grado aeroespacial

Esto se demuestra en el mecanizado de agujeros ciegos M8 en Ti-6Al-4V , donde la aplicación de un refrigerante mejorado con EP de 4 MPa y 15 L/min a través de la herramienta resultó en una reducción del 20 % del par de corte y una mejora del acabado superficial a Ra 1,6 μm . Más importante aún, la vida útil del macho de roscar mejoró de 50 a 120 agujeros por herramienta , lo que representa una ganancia del 140 % . Los datos a continuación confirman que la refrigeración optimizada aborda directamente los modos de fallo del núcleo, la acumulación de calor y la interferencia de viruta.

Esto representa la definición de nuestra ventaja competitiva, ya que diseñamos el refrigerante como un parámetro en lugar de un producto. Hemos eliminado las dificultades inherentes al manejo del calor, la evacuación de viruta y el coeficiente de fricción en el roscado de agujeros ciegos mediante la combinación de la química del fluido con un suministro específico de alta presión. Esta ciencia representa la definición de calidad en nuestros servicios de roscado CNC .

¿Cómo establecer un control de calidad para el roscado de agujeros ciegos en la producción en masa?

Establecer un sistema robusto de control de calidad para el roscado de agujeros ciegos en la fabricación a gran escala es fundamental. La metodología de LS Manufacturing integra control estadístico de procesos (SPC), monitorización del proceso en tiempo real y gestión predictiva de herramientas para garantizar una consistencia excepcional y la reducción de defectos en el mecanizado de roscas CNC . El valor fundamental reside en transformar un proceso tradicionalmente intensivo en inspección en una operación controlada, predecible y altamente fiable:

Control de procesos basado en SPC

- Muestreo estructurado: se utiliza un calibre de rosca PASA/NO PASA para inspeccionar y verificar cada 50 piezas a fin de inspeccionar una conformidad definida.

- Monitoreo de torque: Monitorea el torque roscado real que se propone perforar en tiempo real y tiene una definición para generar una alarma cuando la lectura está fuera de un rango definido de +15% .

Medición en proceso e integración de datos

- Verificación en tiempo real: Consiste en la integración de sondas en línea o sistemas de visión para automatizar la inspección de la profundidad y ubicación de la rosca después del mecanizado. Esto, a su vez, proporciona una capacidad de inspección del 100 %.

- Corrección de circuito cerrado: el sistema ajustará automáticamente la posición del equipo de servicios de fresado CNC cuando una tendencia indique que puede estar fuera de especificación.

Gestión predictiva de la vida útil de las herramientas y de los cambios

- Seguimiento de vida: Hemos desarrollado un sistema para rastrear la vida útil de los machos hasta un nivel de cavidad basado en el sistema de gestión de fresado CNC y reemplazar los machos antes de la vida útil especificada para evitar defectos causados por el desgaste de los machos.

- Reemplazo basado en el rendimiento: la herramienta también está diseñada para monitorear las tendencias de rendimiento, lo que le indica que emita un recordatorio crítico de cambio de herramienta cuando el rendimiento se ve afectado, optimizando así nuestros servicios particulares de roscado de precisión .

Esta colección de sistemas representa nuestro liderazgo tecnológico en el espacio, para extraer datos críticos para lograr un resultado que pueda ofrecer un resultado más allá de los criterios de inspección en un proceso de control activo, en una solución en torno a la fabricación de calidad a gran escala para el grupo demográfico del cliente, para resolver el problema de raíz de la calidad impredecible en la producción en masa a través de soluciones que ofrecen un rendimiento de primera pasada >99,5% y PPM <500 .

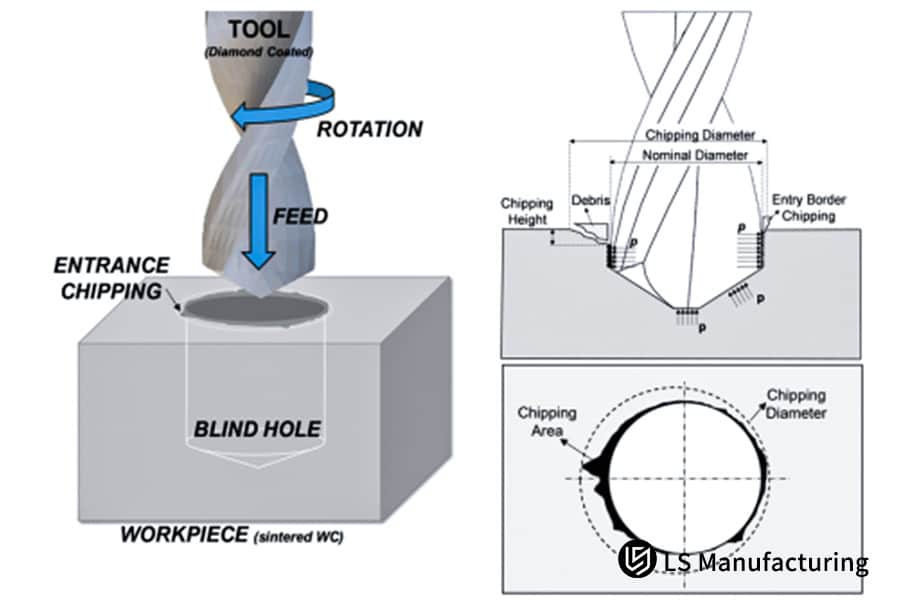

Figura 4: Roscado de precisión con machos de roscar a fondo en mecanizado CNC de LS Manufacturing

División Aeroespacial de LS Manufacturing: Proyecto de roscado de orificios ciegos para soporte de motor

Lograr un roscado efectivo de agujeros ciegos de profundidad completa siempre representa un desafío muy especial en el mecanizado de materiales endurecidos como el Inconel 718 para soportes de motor. Sin embargo, el principal problema en la fabricación y sus implicaciones en términos de seguridad y viabilidad confirman el dilema planteado en el caso de un cliente aeroespacial de LS Manufacturing, donde la calidad y el costo se resolvieron mediante la gama de servicios que incluía los servicios de fresado CNC de precisión de LS Manufacturing.

Desafío del cliente

Un fabricante tuvo problemas al mecanizar roscas M10x1.5 en soportes de motor de Inconel 718. El proceso actual resultó en una profundidad de rosca inconsistente, con una longitud efectiva inferior al 70% , y una vida útil de solo 50 agujeros desde el macho de roscar de fondo . Esto proporcionó un rendimiento de primera pasada de tan solo el 82% , lo que provocó frecuentes retrabajos y retrasos en los proyectos, además de incrementar los costos hasta el punto de que no se pudo cumplir el cronograma de producción de un conjunto de motor muy importante.

Solución de fabricación LS

La innovación incluida en la solución propuesta comprende las siguientes innovaciones: la especificación de un macho de corte de fondo HSS de metal en polvo premium resistente a altas temperaturas como herramienta de corte, la optimización de las condiciones de corte en forma de una velocidad de corte de 12 m/min y un ciclo de picoteo, la innovación en el diseño del orificio piloto que implica un alivio de 0,4 mm en el fondo diseñado con funcionamiento, y la innovación que implica el suministro de refrigerante a alta presión a una velocidad de 5 MPa a través de la herramienta de corte.

Resultados y valor

El proceso rediseñado fue altamente efectivo, y los resultados se vieron al mejorar un 200% a 150 orificios por toma, además de calcular longitudes efectivas al 95% , y lograr un impresionante aumento del rendimiento al 99,6% en el primer intento. Para el cliente, se calculó un ahorro de 600.000 yenes, equivalente a un ahorro individual del 40% , en términos de plazos de entrega más cortos, y se eliminó un importante obstáculo para garantizar la finalización de sus materiales de vuelo esenciales para la misión.

Sin duda, hemos aprendido y tenemos la competencia para abordar problemas clave de fabricación gracias a nuestra comprensión sistémica de las operaciones del sector. Si bien se nos considera proveedores de recursos como servicios de fresado CNC , tenemos la competencia para abordar aspectos clave de operaciones como el roscado de agujeros ciegos .

Supere el cuello de botella en el mecanizado de roscas de agujeros ciegos profundos y mejore de inmediato la eficiencia y el rendimiento.

¿Cómo evaluar las capacidades técnicas generales de un proveedor de roscado CNC?

Ir más allá de la evaluación básica del hardware para evaluar el potencial sistémico para abordar problemas sistémicos, como la resolución eficiente de problemas, es fundamental para determinar un proveedor adecuado para funciones como las operaciones de roscado CNC , que pueden ser muy apremiantes en aplicaciones como el roscado de agujeros ciegos , etc., así como para operaciones que requieren una alta eficiencia. Para los fines mencionados, así como para determinar si la entidad en cuestión sigue siendo un socio de ingeniería en lugar de una entidad que simplemente representa la tecnología más avanzada, nuestros principales criterios de evaluación son los siguientes:

Validación de procesos y capacidad de medición

La base es un control de procesos verificable. Un socio competente responderá a la pregunta de cómo garantizar la calidad de la rosca . La evidencia objetiva se obtiene mediante la aplicación de sistemas de medición reconocidos, como el calibrador de roscas con una precisión de ±0,002 mm, utilizado para realizar la Inspección del Primer Artículo y el Control Estadístico de Procesos (SPC). Fundamentalmente, esta precisión se extiende a las etapas iniciales: sus servicios de fresado CNC deben establecer orificios piloto perfectamente posicionados y dimensionados, ya que este es el requisito indispensable para un roscado de precisión exitoso. Solicite informes de datos de muestra, no solo certificados.

Implementación de un diseño de procesos basado en datos

Considere la prueba del desarrollo sistemático, no las conjeturas. Un proveedor habitual contaría con una guía propia de selección de machos de roscar de fondo y una base de datos histórica de procesos. El uso de parámetros documentados, como las velocidades, los avances y los refrigerantes utilizados con cada combinación de materiales y machos, puede minimizar el tiempo de desarrollo y el riesgo asociado a su proyecto. Una solución competente con una nueva pieza de Inconel se habría obtenido examinando los parámetros históricos y no habría comenzado con conjeturas.

Implementación de herramientas proactivas y gestión de la producción

La profundidad técnica también es operativa. ¿Cómo gestionan sus operaciones la anticipación de la vida útil de las herramientas, el estado de la máquina y el par de corte en tiempo real? De igual manera, ¿se monitoriza el uso de las herramientas para anticipar cambios en ellas durante la producción? Estas operaciones, facilitadas también por su rutina de roscado sincronizado en las fresadoras CNC más sofisticadas, hacen que el proceso, técnicamente sólido, funcione como una celda de producción ultraestable, donde el rendimiento puede alcanzar niveles ridículos del 99,5 % .

Finalmente, basamos nuestras evaluaciones de nuestros socios en su sistema integral: desde sus precisas capacidades de fresado hasta su planificación de procesos basada en estadísticas y el control de sus propios procesos. Aquí reside nuestra singularidad competitiva. No se trata solo de responder a sus preguntas sobre roscado de agujeros ciegos en términos de equipo; se responde con un sistema que garantiza la integridad de su rosca, su inversión en herramientas y los requisitos de cumplimiento normativo para su valioso proceso de fabricación.

Preguntas frecuentes

1. ¿Pueden los machos de roscar a fondo mecanizar completamente hasta el fondo de un agujero ciego?

Como la calidad de los machos de roscar a fondo es mejor, permiten cortar roscas en la parte inferior de un orificio a una distancia de 0,5 veces el paso, actuando así de manera efectiva como una longitud de rosca del 95 % , un 20-25 % adicional respecto de los machos de roscar normales.

2. ¿Cómo seleccionar los parámetros de roscado más adecuados para roscar agujeros ciegos de acero inoxidable?

Para acero inoxidable, se recomienda utilizar machos de roscar con punta en espiral hechos de acero de alta velocidad al cobalto y con un ángulo de ataque de 7-9° , una velocidad de corte de 10-15 m/min y usar aceites de corte que contengan aditivos EP para extender la vida útil de la herramienta en un factor de 2 a 3 veces .

3. ¿Cuál es el límite máximo de relación profundidad-diámetro para roscado de agujeros ciegos profundos?

Una relación de hasta 5 diámetros, junto con relaciones de grifos de refrigeración interna, permite una impresionante relación de 8 diámetros gracias a grifos de refrigeración extendidos. Se requiere refrigeración a alta presión y una estrategia de alimentación para lograr la calidad deseada.

4. ¿Cómo evitar la rotura del macho al roscar agujeros ciegos de diámetro pequeño?

Para M3 e inferiores, se recomienda un diseño de 4 flautas. En estas condiciones, la velocidad de corte es de 15 a 20 m/min y el avance es 0,8 veces el paso y la revolución. La variación del par de corte se puede monitorizar en tiempo real, lo que permite reducir la tasa de rotura a menos del 0,5 % .

5. ¿Cómo garantizar la estabilidad de la calidad del roscado de agujeros ciegos en la producción en masa?

Es necesario configurar el diagrama de control SPC inspeccionando cada 50 piezas para garantizar que las variaciones de torque estén dentro de -15% y +15% , y que el valor CPK supere 1,67 en la producción en masa.

6. ¿Cómo determinar el rango de velocidad óptimo para el roscado de agujeros ciegos en diferentes materiales?

Aleación de aluminio: 20-30 m/min, acero inoxidable: 8-15 m/min, hierro fundido: 12-18 m/min. Es necesario optimizar los parámetros específicos en función del diámetro y la profundidad del orificio.

7. ¿Cómo obtener soluciones profesionales de roscado de agujeros ciegos y cotizaciones precisas?

Estos incluyen el material a utilizar, el tipo de roscas utilizadas y los requisitos de precisión. LS Manufacturing proporcionará planes de proceso precisos y presupuestos precisos en un plazo de 2 horas .

8. ¿Cuál es el tiempo de entrega más rápido para pedidos urgentes de roscado de agujeros ciegos?

Las muestras suelen estar disponibles en 24 horas o menos, y los pedidos de lotes pequeños se realizan en un plazo de 3 a 5 días . En LS Manufacturing, hemos establecido plazos de entrega rápidos.

Resumen

Basándonos en métodos científicos de selección de herramientas, parámetros optimizados del proceso de corte y métodos de control de procesos, se pueden realizar operaciones de roscado de agujeros ciegos eficientes y de calidad. LS Manufacturing, con un conjunto completo de servicios de soporte técnico y una amplia experiencia en proyectos, ofrece servicios integrales para ayudar a los clientes a mejorar la calidad y la eficiencia de su proceso de producción.

Para roscado profesional de agujeros ciegos o un presupuesto inmediato, no dude en contactarnos. Puede enviarnos los planos de sus piezas para un análisis técnico profesional del proceso, así como información precisa para el presupuesto. Para productos con especificaciones complejas de material para agujeros ciegos, puede programar una consulta personal con nosotros. Nuestro personal le garantizará la solución óptima. No dude en contactarnos directamente a través de la línea directa de consulta técnica para obtener asesoramiento técnico gratuito y procesamiento de muestras.

¡Transforme sus desafíos de roscado de agujeros ciegos en resultados impecables con nuestro enfoque científico comprobado hoy mismo!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .