La fundición al vacío y la fundición centrífuga son dos procesos de fundición especializados importantes en la fabricación de piezas metálicas de precisión , que ofrecen soluciones para la producción de piezas complejas de alto rendimiento. La fundición al vacío elimina eficazmente la oxidación y la porosidad mediante la fundición en condiciones de vacío y es especialmente adecuada para aleaciones de titanio de alta calidad y aleaciones termorresistentes. La fundición centrífuga , por otro lado, utiliza la fuerza centrífuga generada por la rotación rápida para formar la pieza. Se caracteriza por su estructura metalúrgica compacta y es ideal para la fundición de componentes con forma de manguito.

Como líder técnico en la industria, LS Precision lleva décadas invirtiendo intensamente en estas dos técnicas de fundición de vanguardia. Gracias a nuestra amplia experiencia técnica y en la ejecución de proyectos, hemos podido ofrecer soluciones integrales, desde la I+D de procesos y la fabricación de pruebas en lotes pequeños hasta la producción en masa, para clientes de los sectores aeroespacial, de dispositivos médicos y de automoción de alto rendimiento. Para ahorrarle tiempo, a continuación resumimos las conclusiones clave.

Colada al vacío vs. Colada centrífuga: Referencia rápida del núcleo

| Comparación de características | Fundición al vacío | Fundición centrífuga |

| Principio fundamental | Vertido y conformado al vacío. | El conformado se lleva a cabo mediante la fuerza centrífuga creada debido a la rotación del molde. |

| Precisión del proceso | Bueno. Puede producir piezas complejas, de paredes delgadas y con buen detalle. | Precisión media-baja, adecuado para piezas planas y axisimétricas. |

| Densidad de microestructura | Alto pero muy sensible a los parámetros del proceso. | La acción centrífuga extremadamente alta crea una microestructura densa sin poros. |

| Propiedades mecánicas | Bueno y estable. | Excelentes propiedades mecánicas radiales especialmente altas. |

| Aplicaciones típicas | Piezas aeroespaciales de alta precisión, dispositivos médicos, cabeza de golf. | Protectores, bujes, camisas de cilindros, rodillos. |

| Materiales aplicables | Amplia variedad, especialmente para metales reactivos como el titanio y el cobalto. | Variedad bastante amplia: acero, hierro fundido, aleaciones de cobre, aleaciones de aluminio, etc. |

| Costos de producción | Alto (equipo complejo y entorno controlado) | Razonablemente bajo (equipamiento y operación sencillos) |

| Ciclo de producción | Largo tiempo de producción (con bombeo de vacío) | Corto, alta eficiencia. |

| Calidad de la superficie | Alto acabado superficial, superficie uniforme, bajos defectos de oxidación. | El orificio interior es de buena calidad, la superficie exterior puede mecanizarse. |

La decisión de utilizar o no fundición al vacío o fundición centrífuga depende en gran medida de la forma del producto, la especificación de rendimiento y el tipo de material:

- Cuando se requieren diseños complejos, alta precisión y piezas activas (como implantes médicos de aleación de titanio ), la fundición al vacío es una opción necesaria, con un mejor rendimiento general y una replicación precisa, aunque más costosa.

- Cuando las piezas axisimétricas (como las camisas de los cilindros del motor) requieren una densidad de material y una resistencia mecánica extremas, la fundición centrífuga ofrece una ventaja natural, con una densidad de material y una dureza incomparables a un menor costo.

Aquí es donde LS Precision destaca: no solo tenemos un espectro completo de equipos para procesos de alta gama, sino que también poseemos una gran experiencia en aplicaciones.

LS Precision puede analizar adecuadamente los requisitos de sus piezas, recomendar el proceso ideal e incluso combinar varios procesos diferentes si es necesario para garantizar el máximo equilibrio entre costo y rendimiento.

¿Por qué confiar en esta guía? Experiencia práctica de expertos de LS

Los datos presentados aquí no son especulaciones teóricas, sino un reflejo de nuestra amplia experiencia práctica en fundición de alta gama en LS Precision. Contamos con un sistema completo de fundición y vertido al vacío ( VIM-IC ) y una línea de producción de fundición centrífuga totalmente automatizada, y contamos con las certificaciones AS9100D para procesos aeroespaciales y NADCAP especializados.

Es decir, nuestros procesos, control de calidad y propiedades de los materiales siempre cumplen con los más altos estándares internacionales. LS Precision suministra constantemente álabes de aleación de alta temperatura a los principales fabricantes de motores de aviación del mundo e implantes de aleación de titanio biocompatible de fundición de precisión a los principales fabricantes de dispositivos médicos. Esta experiencia, junto con rigurosas auditorías del sector y la validación de la producción a gran escala, proporciona una sólida base para nuestro buen asesoramiento.

Un cliente necesitaba, por ejemplo, un buje de acero inoxidable de alta resistencia con una pared interior sin defectos y una resistencia mucho mayor que la que se puede lograr con piezas fundidas . Si bien, en teoría, la fundición al vacío podía proporcionar esto, su coste era prohibitivo. Basándose en la experiencia, los ingenieros de LS Precision optaron por la fundición centrífuga. Mediante la integración de un control avanzado de precalentamiento del molde, curvas de vertido rápido optimizadas para obtener los mejores resultados y un cálculo preciso de los efectos de la fuerza centrífuga y la gravedad en la solidificación de la aleación, lograron eliminar la segregación normal.

El producto final no solo cumplió con los requisitos de rendimiento de la fundición al vacío a costa de la fundición centrífuga, sino que también logró una densidad de pared interna de Clase A después de la inspección ultrasónica.

Comprensión de dos procesos de vanguardia en un minuto: fundición al vacío vs. fundición centrífuga

La fundición al vacío y la fundición centrífuga son tecnologías avanzadas muy valoradas en la fabricación de precisión. Estas tecnologías difieren en principio entre sí, y cada una presenta sus propias ventajas.

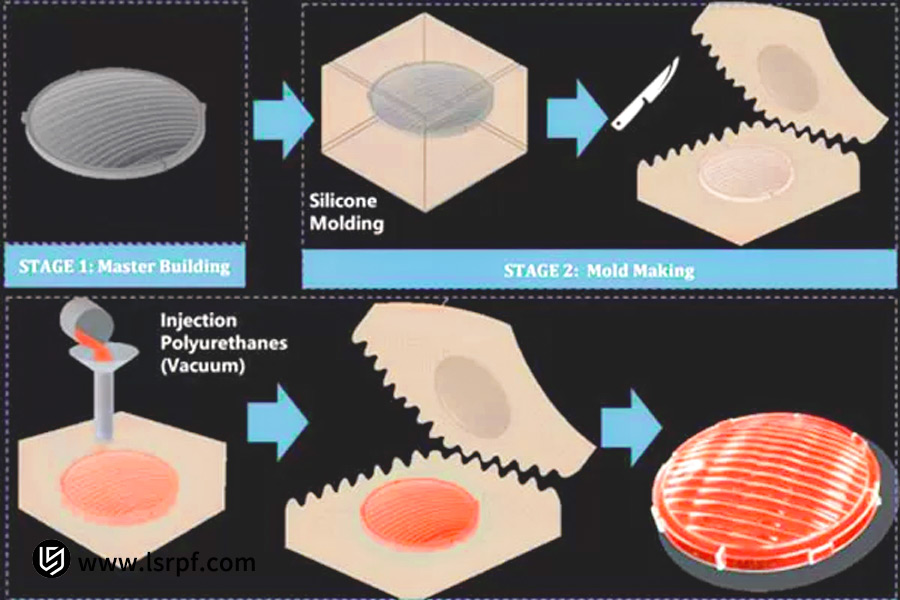

1. Fundición al vacío:

La fundición al vacío consiste simplemente en verter metal fundido en un molde al vacío. Este vacío evacua eficazmente el aire de la cavidad del molde, eliminando un gran porcentaje de burbujas e inclusiones de óxido en la pieza fundida, logrando así una precisión dimensional y una reproducción de detalles extremadamente altas, por lo que se aplica especialmente en piezas de precisión complejas.

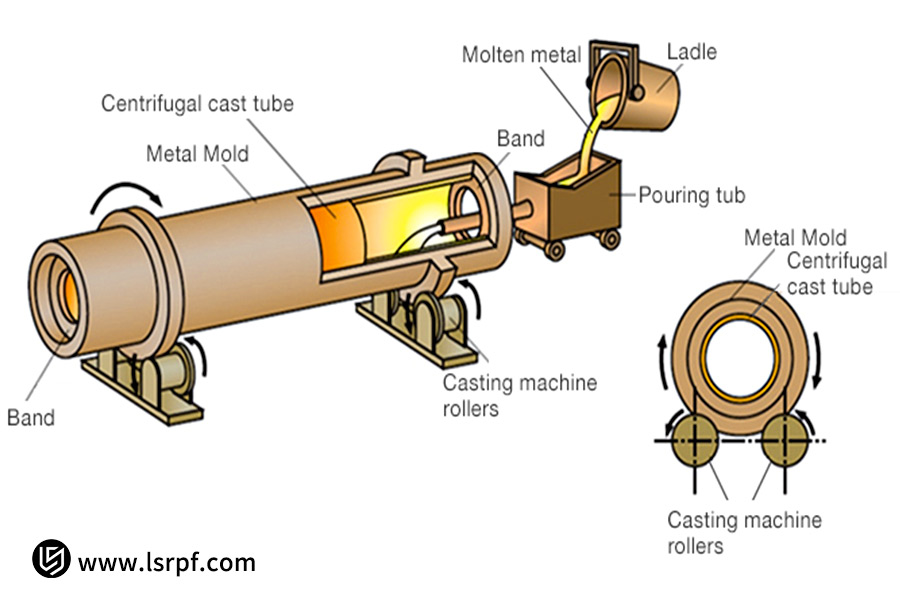

2. Fundición centrífuga:

La fundición centrífuga aprovecha la fuerza centrífuga generada por la rotación a alta velocidad para proyectar el metal fundido contra las paredes de la cavidad del molde y formar la pieza. Esta elevada fuerza centrífuga mantiene intacta la densidad de la fundición, lo que la hace especialmente eficaz para producir formas simétricas, como anillos y cilindros, que crean estructuras internas idénticas y mejores propiedades mecánicas.

La fundición al vacío es la opción ideal para lograr la máxima complejidad y precisión; la fundición centrífuga es la mejor opción para piezas cilíndricas y anulares resistentes y duraderas. Elegir el proceso adecuado para su uso es clave para una producción exitosa.

¿Por qué seleccionar cuidadosamente un proceso de fundición para su proyecto?

En la fabricación de precisión, elegir el proceso de fundición más adecuado para su proyecto de alto riesgo es una decisión estratégica crucial. Va más allá de simplemente definir cómo se realizará la producción; define la esencia de su producto: su rendimiento final, su nivel de calidad, su competitividad en el mercado e incluso su viabilidad comercial.

La elección del proceso adecuado es crucial. Ya sea fundición al vacío, buscando copiar detalles superiores, o fundición centrífuga, buscando las mejores propiedades del material, una réplica exacta puede proporcionarle:

- Garantía de calidad y rendimiento: Asegura que los componentes cumplan con las especificaciones de propiedades mecánicas, precisión y confiabilidad en el momento del diseño y reducen el riesgo de fallas.

- Optimiza la rentabilidad: proporciona el mejor proceso de producción para el presupuesto, con un desperdicio mínimo de material, mano de obra y posprocesamiento debido a un proceso ineficiente.

- Ciclo de producción maniobrable: Una buena selección del proceso permite garantizar el cronograma del proyecto y evitar retrasos excesivos.

La selección contraria puede ser el talón de Aquiles de un proyecto. Las consecuencias de la falta de alineación entre procesos y requisitos son fatales y costosas:

- El uso de fundición al vacío para producir piezas cilíndricas simples y gruesas dará como resultado equipos costosos innecesarios y tiempos de ciclo elevados;

- El uso inadecuado de la fundición centrífuga para producir piezas complejas de paredes delgadas puede dar como resultado piezas defectuosas debido al llenado inadecuado del molde y al cierre en frío.

Además de crear pérdidas financieras significativas (material de desecho, rehacer moldes y demoras en el proyecto), esto también puede resultar en un desempeño deficiente del producto e incluso en la pérdida de confianza del mercado.

Un examen adecuado de los requisitos y una decisión cuidadosa entre la fundición al vacío y la fundición centrífuga en la etapa inicial de la ideación del proyecto es el primer paso y el más importante para evitar riesgos extremos y obtener un valor extremo del proyecto.

Fundición al vacío vs. fundición centrífuga: el duelo definitivo entre precisión y resistencia

Al comparar la fundición al vacío y la fundición centrífuga, en realidad se eligen diferentes "genes" para el proyecto. Las diferencias en sus principios fundamentales inevitablemente conllevan diferencias en la precisión, la estabilidad y las aplicaciones del producto final. La siguiente tabla resume brevemente las principales diferencias en esta comparación definitiva.

| Dimensión de característica | Fundición al vacío | Fundición centrífuga |

| Principio fundamental | La fundición al vacío o a presión negativa depende de las diferencias de presión del aire para alimentar el molde. | La fuerza centrífuga resultante de la rotación a alta velocidad del molde completa el llenado y la solidificación del metal. |

| Materiales aplicables | Extremadamente amplio, especialmente adecuado para metales reactivos como aleaciones de titanio y aleaciones de alta temperatura; también adecuado para acero inoxidable y aleaciones de aluminio . | Gama más amplia, especialmente adecuada para acero inoxidable, aleaciones de cobre, hierro fundido y algunas aleaciones de aluminio. |

| Precisión del producto | Extremadamente alto, generalmente entre CT4 y CT6, capaz de reproducir con precisión detalles extremadamente delgados y estructuras de paredes delgadas. | Medio, generalmente CT6-CT8, mejor para el control del tamaño macro, pero no tan adecuado para reproducir detalles finos. |

| Calidad de la superficie | Excelente. El entorno de vacío reduce eficazmente la oxidación y las burbujas, lo que resulta en una superficie lisa y quebradiza, con un posprocesamiento mínimo. | Regular: Superficies interiores muy densas y de alta calidad, pero que potencialmente tienen una superficie exterior más gruesa, que generalmente requiere posprocesamiento. |

| Densidad estructural | Alto. Las condiciones de vacío minimizan la porosidad y las inclusiones de escoria, lo que da como resultado una microestructura uniforme. | Extremadamente. La presión centrífuga aplica una presión uniforme a la masa fundida, lo que resulta en una microestructura extremadamente densa, prácticamente sin cavidades de contracción ni porosidad. |

| Aplicación típica | Formas Piezas tridimensionales extremadamente complejas con formas especiales (por ejemplo, impulsores, cámaras y obras de arte). | Cuerpos de revolución axisimétricos (por ejemplo, manguitos, bujes, tubos y rodillos). |

| Límites de tamaño máximo | Limitado por el tamaño del vacío del horno, normalmente adecuado para fundiciones de precisión de tamaño pequeño y mediano. | Es posible fundir piezas cilíndricas de grandes dimensiones (p. ej. tubos de varios metros de longitud). |

En esta comparación entre fundición al vacío y fundición centrífuga, no hay un ganador universal; solo existe la opción que mejor se adapta a sus necesidades.

- La fundición al vacío es el "rey de la precisión", nacido para la flexibilidad y complejidad de los materiales;

- La fundición centrífuga es el "rey de la resistencia", construida para lograr densidad extrema y formas simétricas.

Conocer la diferencia entre la fundición al vacío y la fundición centrífuga es fundamental para tomar la mejor decisión.

Comparación holística: ventajas y desventajas de la fundición al vacío y la fundición centrífuga

Para tomar una decisión informada sobre el proceso, es fundamental comprender a fondo las ventajas y desventajas de la fundición al vacío y centrífuga. La siguiente tabla ofrece un análisis objetivo y exhaustivo desde diversas perspectivas principales para que tenga una visión general.

| Puntos de comparación | Fundición al vacío | Fundición centrífuga |

| Calidad de la superficie | Ventajas: Excelente superficie lisa, bajos defectos de oxidación. |

|

| Porosidad interna | Ventajas: El entorno de vacío reduce en gran medida la porosidad, lo que permite una estructura interna densa. | Ventajas: Muy buena, la fuerza centrífuga separa el gas y las impurezas, sin dejar prácticamente poros. |

| Precisión dimensional | Ventajas: Extremadamente alta, capaz de producir piezas de precisión complejas de paredes delgadas. | Desventajas: Duplicación media y muy pobre de detalles intrincados en estructuras complejas. |

| Materiales moldeables | Ventajas: Amplio, especialmente adecuado para metales reactivos como el titanio y el cobalto. | Desventajas: Corto alcance, más apropiado para aceros aleados comunes, acero inoxidable, aleaciones de cobre , etc. |

| Tamaño adecuado de la pieza | Desventajas: Limitado por las máquinas, en general adecuado para piezas de precisión pequeñas y medianas. | Ventajas: Adecuado para moldear piezas cilíndricas y tubulares de gran tamaño. |

| Ciclo de producción | Desventajas: Largo (incluye aspiración, enfriamiento, etc.) | Ventajas: Corto, alta velocidad de moldeo, alta eficiencia de producción. |

| Costo por pieza | Desventajas: Altas (equipos de alto costo de proceso, consumo de energía y costos de proceso) | Ventajas: Bastante bajo, especialmente para piezas simétricas, con muy buena relación coste-beneficio. |

| Ventajas clave | Excelente precisión, buena gama de materiales, muy buena calidad. | Buena eficiencia, bajo costo y alta densidad de estructura. |

| Desventajas clave | Costoso, ciclos largos y limitaciones de tamaño. | Restricciones de forma, acabado superficial deficiente y flexibilidad limitada del material. |

Este análisis en profundidad de los pros y contras de la fundición al vacío y la fundición centrífuga da como resultado una conclusión definitiva:

- Si su proyecto requiere una calidad superficial e interna muy altas, y la pieza es compleja, es de un material especial (como una aleación de titanio) y es de tamaño pequeño o mediano, se debe utilizar la fundición al vacío.

- Si sus principales preocupaciones son el costo y la eficiencia, y la pieza es una masa giratoria básica de tamaño pequeño o mediano, entonces la fundición centrífuga será más barata.

Costos desmitificados: ¿Cuáles son los factores clave que afectan los costos de fundición al vacío y centrífuga?

Al determinar el costo de la fundición de precisión, se tiende a un estereotipo: la fundición centrífuga es inherentemente baja, mientras que la fundición al vacío es inherentemente alta. Sin embargo, la realidad es que el costo de un componente fundido al vacío y el costo total son mucho más complejos que un simple cálculo numérico; son un resultado complejo basado en múltiples elementos dinámicos.

1. Factores clave en el costo de la fundición al vacío:

Algunos de los factores más importantes que impulsan los costos de fundición al vacío incluyen:

- Costo del material: Los metales reactivos utilizados (como las aleaciones de titanio y cobalto) son extremadamente caros y constituyen el factor de mayor costo.

- Equipos y consumo de energía: Los hornos de vacío y otros equipos son costosos de comprar, y el desarrollo del entorno de vacío consume mucha energía, lo que contribuye a costos de depreciación y operación por pieza extremadamente altos.

- Tecnología de moldes: La precisión del molde y los requisitos de material son extremadamente críticos, lo que contribuye a costos de producción de moldes extremadamente altos.

- Post-procesamiento: Su mayor ventaja radica en la altísima calidad de la pieza fundida, requiriendo menos mecanizados, pulidos y otras operaciones de procesamiento futuras, lo que reduce significativamente los costos y horas-hombre futuros.

2. Factores clave en los costos de fundición centrífuga:

Los principales factores que afectan el costo de la fundición centrífuga son:

- Eficiencia de producción: El tiempo de ciclo rápido, la alta eficiencia y la alta producción por hora minimizan los costos fijos por pieza.

- Utilización del material: Para productos simétricos, la utilización del material es alta y el desperdicio es menor.

- Posprocesamiento: aunque el interior de la pieza fundida es denso, la superficie exterior a menudo requiere torneado para eliminar el exceso de material y lograr un acabado suave, lo que genera costos de procesamiento adicionales y pérdida de material.

Los precios unitarios de los dos procesos no son comparables:

- La fundición al vacío puede parecer costosa por unidad para piezas extremadamente complicadas, pero posee un rendimiento total muy alto y características de forma cercana a la neta que terminan ahorrando mucho dinero y tiempo en el posprocesamiento, reduciendo quizás el costo total del proceso.

- Para piezas rotatorias sencillas, la fundición centrífuga es sin duda la opción más económica. Una estimación precisa del coste de la fundición de precisión debe basarse en un análisis exhaustivo de las especificaciones técnicas generales de la pieza.

¿Cuáles son las principales áreas de aplicación de la fundición al vacío y la fundición centrífuga?

En la fabricación de alta gama, la fundición centrífuga y la fundición al vacío son dos procesos líderes que satisfacen las necesidades específicas de numerosas industrias gracias a sus características de alto rendimiento. Su uso en fundición se concentra principalmente en los siguientes sectores:

1. Aeroespacial:

La industria exige materiales con características extremadamente altas. La fundición al vacío se utiliza para producir álabes y carcasas de motor de aleación de titanio y de aleación resistente al calor con componentes libres de oxidación y de baja porosidad. La fundición centrífuga es ideal para producir componentes rotativos simétricos, como los anillos de motor.

2. Automotriz:

La industria prioriza la fiabilidad y la durabilidad. Los proveedores de fundición centrífuga industrial suelen utilizar este proceso para la producción en masa de componentes de hierro fundido resistentes al desgaste, como camisas de cilindros de motor y discos de freno. La fundición al vacío se utiliza para componentes ligeros de aleación de aluminio para vehículos de alto rendimiento.

3. Médico y Dental:

Máxima biocompatibilidad y precisión. Las operaciones de colado al vacío son cruciales en la producción de prótesis artificiales, puentes dentales y coronas de aleaciones de cobalto-cromo y titanio, garantizando colados limpios y precisos que cumplen con los estándares médicos.

4. Maquinaria energética:

Las duras condiciones de trabajo exigen que los materiales soporten altas presiones y temperaturas. La fundición centrífuga se utiliza para producir grandes tubos de aleación y camisas de cilindros, y la fundición al vacío se utiliza para componentes críticos como los álabes de turbinas de gas.

5. Experiencia exitosa y capacidad de personalización de LS Precision:

Como proveedor líder de servicios de fundición al vacío y plantas de fundición centrífuga, la principal ventaja de LS Precision reside en su amplia capacidad de personalización. Gracias a un profundo conocimiento de todos los estándares de la industria, ofrecemos soluciones integrales, desde la selección de materiales y la optimización de procesos hasta el acabado, para que nuestros clientes reciban piezas fundidas de alto rendimiento y fiabilidad.

La fundición al vacío y centrífuga son procesos de producción de alta gama, esenciales para la fabricación de alta gama. Elegir un socio con experiencia técnica y amplia experiencia en aplicaciones como LS Precision puede mejorar la calidad y la competitividad de sus productos.

Materiales de fundición al vacío y centrífuga: más allá del aluminio y el zinc

La mayoría de las personas suelen esperar que las posibilidades de fundición de materiales se limiten al zinc y al aluminio. El deseo de la industria moderna de obtener piezas de altísimo rendimiento ha generado una mayor gama de aplicaciones para los materiales de ingeniería. Las capacidades técnicas de LS son mucho más amplias. Mantenemos una amplia biblioteca de materiales y conocimientos de procesos para trabajar con una amplia gama de aleaciones especiales de alto rendimiento. Más allá de las posibilidades de materiales comunes:

1. Fundición de aleación de magnesio:

La fundición de aleación de magnesio es la opción ideal para lograr un peso ultraligero. Su menor densidad en comparación con el aluminio y su resistencia y rigidez específicas superiores la hacen especialmente adecuada para componentes móviles sensibles al peso en los mercados aeroespacial, de electrónica de consumo y de automóviles de lujo.

2. Fundición de aleación de cobre:

La fundición de aleaciones de cobre es una tecnología crucial cuando las aplicaciones requieren mayor conductividad térmica y eléctrica o resistencia a la corrosión. La fundición de aleaciones de cobre se utiliza ampliamente en anillos terminales de motores, radiadores, válvulas de alta presión y productos marinos, ofreciendo un rendimiento inigualable.

3. Fundición de acero inoxidable:

La fundición de acero inoxidable ofrece la solución perfecta para piezas estructurales de alto rendimiento que requieren alta resistencia, dureza y excelente resistencia a la corrosión. Ya sea para dispositivos médicos, máquinas de alimentos o dispositivos químicos, garantiza una fiabilidad constante y duradera.

LS Precision cuenta con una amplia experiencia en la fundición de estos materiales únicos. Conocemos a fondo la naturaleza de cada material y, mediante un riguroso proceso de fundición al vacío o centrífuga, obtenemos piezas fundidas de aleaciones de magnesio no oxidantes ni inflamables, piezas fundidas de aleaciones de cobre densas y sin defectos, y piezas fundidas de acero inoxidable con un rendimiento estable.

Con LS Precision , puede acceder a una base ampliada de materiales de ingeniería, incluidas aleaciones de magnesio, aleaciones de cobre y acero inoxidable, para lograr una nueva libertad de diseño de productos y alcanzar avances en el rendimiento completo, desde aligeramiento hasta funcionalidad y durabilidad.

Caso práctico de LS: La fundición al vacío resuelve el desafío de la ligereza y la resistencia en vehículos aéreos no tripulados (UAV) de alta gama.

La resistencia estructural y el aligeramiento son un dilema fundamental en la industria de fabricación de UAV de lujo, especialmente en el caso de las piezas portantes , donde los enfoques tradicionales no logran una armonía entre ambos. Esto es precisamente lo que LS Precision Manufacturing, fabricante líder de fundición al vacío , destaca en resolver.

1. Desafío difícil que enfrenta el cliente:

Un conocido fabricante de vehículos aéreos no tripulados (UAV) de alta gama se enfrentó a un reto en el diseño de su producto de nueva generación: un conector de ala crucial. El componente, con una geometría multifacética y paredes extremadamente delgadas, debe soportar enormes cargas de vuelo. El cliente necesitaba lograr una reducción de peso extrema con una resistencia y rigidez excepcionales.

Los defectos internos, como poros y retracciones, deben eliminarse por completo para evitar que se conviertan en focos de inicio de grietas por fatiga que provoquen fallos catastróficos. Los métodos tradicionales de fundición y mecanizado no podían satisfacer simultáneamente estas estrictas exigencias.

2. La solución innovadora de LS Precision:

Ante este desafío, el equipo de producción de LS Precision reaccionó con rapidez y decidió aplicar una sofisticada tecnología de fundición al vacío . El equipo utilizó una aleación de aluminio de la serie 7 de alta resistencia debido a su altísima relación resistencia-peso. La fundición al vacío evitó eficazmente la oxidación de la masa fundida y el arrastre de gases, garantizando la pureza del metal fundido y la capacidad de llenar el molde.

Además, el equipo modeló y diseñó con éxito el sistema de enfriamiento del molde con capacidad de solidificación direccional, evitando por completo el riesgo de cavidades de contracción interna y asegurando una densidad de fundición extremadamente alta.

3. Resultados y valor excepcionales:

Finalmente, el equipo de LS logró producir un conector de ala que cumplía plenamente con las especificaciones. Tras rigurosas pruebas con clientes, la pieza era hasta un 25 % más ligera que el componente original, pero aun así cumplía con todos los requisitos de rendimiento mecánico. Cabe destacar que, tras las pruebas no destructivas, la calidad interna del componente obtuvo una impecable calificación "A", sin defectos.

No solo benefició al producto dron del cliente al lograr un buen rendimiento de actualización y mejorar la competitividad del mercado directamente, sino que también mostró completamente la excelente capacidad técnica y el valor profesional de LS Precision Manufacturing para resolver problemas de ingeniería complejos.

Desde la fundición hasta el producto terminado: LS ofrece servicios de posprocesamiento y mecanizado de precisión.

En la fabricación de precisión, una fundición de buena calidad es solo el comienzo. Muchos clientes reciben un producto terminado sin defectos, listo para ensamblar, según sus necesidades, y aquí es donde entran en juego las ventajas de los servicios de fabricación integral de LS.

1. Mecanizado de precisión:

Como su socio de fabricación confiable, LS Precision reconoce que el mecanizado de precisión es fundamental para garantizar el máximo rendimiento de los componentes. Por ello, contamos con centros de mecanizado CNC avanzados para fresar, tornear y taladrar piezas fundidas con precisión , cumpliendo estrictamente con las especificaciones del plano para cada dimensión y tolerancia crítica, logrando una conversión precisa desde la pieza fundida hasta el producto final.

2. Servicios de tratamiento de superficies:

Además, para satisfacer las necesidades de nuestros productos en cuanto a estética, durabilidad o propiedades especiales, LS Precison ofrece tratamientos de superficie integrales. Desde desbarbado y lijado menores hasta pulido de alta precisión, galvanoplastia, anodizado (por ejemplo, para mejorar la resistencia al desgaste y la corrosión) y pintura, realizamos todas estas tareas con eficiencia. Estas tareas forman parte de nuestro proceso de producción, lo que garantiza la consistencia en la calidad y la entrega puntual.

Con LS Precision, ya no tendrá que programar la fundición con el fabricante. Nos encargamos de todo, desde el material y la fundición hasta el mecanizado de precisión y el tratamiento de superficies, con nuestra fabricación integral. Esto reduce considerablemente sus costes y tiempo de gestión, y usted recibe un producto final totalmente cualificado.

Preguntas frecuentes

1. ¿Puede la fundición al vacío reemplazar completamente la fundición a presión?

No. La fundición al vacío ofrece grandes ventajas en cuanto a costo y flexibilidad para la producción de prototipos o piezas de uso final de lotes pequeños y muy complejos. Sin embargo, para la producción en masa de estructuras relativamente simples, la fundición a presión aún ofrece ventajas considerables en cuanto a costo y eficiencia unitaria. Por lo tanto, es un complemento ideal para la fundición a presión de producción en masa, pero no un sustituto.

2. ¿Por qué las piezas fundidas centrífugas son más propensas a contraerse?

Si bien la fuerza centrífuga puede ser útil para la alimentación por contracción del metal fundido, la solidificación es más compleja en aleaciones con un amplio rango de temperatura de solidificación. Un control ineficiente de los parámetros más cruciales del proceso, como la velocidad de rotación y la temperatura de vertido, prolongará el movimiento de escoria e impurezas hacia la superficie libre, lo que provoca una contracción insuficiente y, en última instancia, concentra los defectos de contracción en la zona del diámetro interior (axial). Para evitar esto, es necesario un control preciso del proceso.

3. ¿Cuál es el tamaño máximo de piezas fundidas al vacío que LS Precision puede producir?

La innovadora capacidad de fundición al vacío de LS Precision permite alojar piezas con un área proyectada máxima de hasta 0,5 metros cuadrados. Este rango de tamaño satisface las necesidades de fabricación de la mayoría de los componentes estructurales de precisión de tamaño pequeño y mediano utilizados en las industrias aeroespacial , médica y de electrónica de consumo de alta gama, como brazos para drones, carcasas para dispositivos médicos y disipadores de calor complejos.

4. ¿Cuál es la rugosidad superficial típica de las piezas fundidas que entregan?

Mediante el uso de moldes de silicona de alta calidad y un proceso de vertido al vacío con control de precisión, LS Precision suele entregar piezas fundidas con un acabado Ra 3.2 o superior. Este nivel de calidad garantiza una superficie perfectamente plana, lo que reduce la cantidad de material y el coste del acabado posterior (p. ej., mecanizado CNC). Algunas superficies incluso se pueden utilizar tal cual.

Resumen

La fundición al vacío con alta precisión y densidad es ideal para la producción de componentes de alta precisión y alta gama; por otro lado, la fundición centrífuga es más adecuada para componentes resistentes al desgaste y a la presión para masas giratorias simétricas. Es fundamental comprender las características, el perfil de costos y las limitaciones de uso de cada proceso para lograr un diseño y una fabricación de productos exitosos.

Si necesita un proveedor de fundición centrífuga para su proyecto o asistencia técnica de un fabricante consolidado de fundición al vacío , ¡no espere más! Puede subir un plano de la pieza o detallar sus necesidades. LS Precision le garantiza un análisis profesional del proceso, una propuesta de viabilidad y un presupuesto inicial claro en 24 horas .

Cargue sus dibujos de diseño ahora y obtenga una cotización de fundición de metal instantánea (precio de fundición de metal), ¡deje que LS sea su fuerte respaldo en la búsqueda de la máxima precisión de fundición de metal!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Servicios de LS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica, impresión 3D, moldeo por inyección, estampación de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija la tecnología LS . Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com