En la industria de la fundición, ¿es la fundición a presión superior a la fundición en arena? Es una pregunta común, pero en esencia errónea. La respuesta no es "sí" ni "no", sino "no existe el mejor proceso, solo el más adecuado". Ambos procesos de moldeo, ya tradicionales, poseen ciertas características técnicas y una justificación económica. La fundición a presión , que utiliza moldes metálicos y alta presión, registra una eficiencia de producción impresionante, mayor precisión dimensional y acabado superficial, y es excepcionalmente adecuada para la fabricación de grandes cantidades de piezas de paredes delgadas y con gran detalle. La fundición en arena , que emplea moldes de arena desechables, ofrece una flexibilidad inigualable, un coste de molde extremadamente bajo y una flexibilidad de tamaño de pieza y material prácticamente ilimitada, siendo la mejor opción para piezas individuales, series cortas y fundiciones de gran tamaño.

Por lo tanto, la selección del proceso es en realidad un compromiso a mayor escala en cuanto a ciertas necesidades, como el tamaño del lote de producción, el presupuesto de costos, la estructura de la pieza, los requisitos de rendimiento y el material. El siguiente artículo analiza sistemáticamente las diferencias fundamentales y los campos de aplicación de estos dos procesos para que pueda tomar la decisión más racional. Para ahorrarle tiempo, a continuación presentamos un breve resumen de las conclusiones principales.

Fundición a presión vs. fundición en arena: Tabla de referencia rápida para la comparación de núcleos

| Características | Fundición a presión | Fundición en arena |

| Eficiencia de producción | Alto, adecuado para producción de gran volumen. | Bajo, adecuado para producción de pequeños volúmenes o de piezas únicas. |

| Costo unitario | Costos de molde elevados , costos unitarios extremadamente bajos para producción en gran volumen | Costos de molde muy bajos , buena economía para producción de pequeños volúmenes |

| Tamaño de la pieza | Limitado por el equipamiento, adecuado para piezas pequeñas y medianas. | Casi ilimitado, capaz de producir piezas de gran tamaño. |

| Precisión/Superficie | Alta precisión , excelente calidad de superficie. | Baja precisión , calidad de superficie rugosa |

| Compatibilidad de materiales | Principalmente adecuado para aleaciones no ferrosas (como aluminio y zinc ). | Adecuado para casi todos los metales, incluidos hierro y acero. |

La elección depende de lo que más necesites:

- Para componentes medianos a pequeños con alta precisión, alta eficiencia y gran volumen, la fundición a presión es mejor;

- Para lotes pequeños, alta flexibilidad, gran tamaño o componentes de acero/hierro fundido, la fundición en arena es mejor.

- No es ni absolutamente beneficioso ni perjudicial para usted; el único punto de discusión es si satisface el requisito del proyecto.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos de LS

En LS, nuestro personal cuenta con un par de décadas de experiencia práctica en el conformado de metales . No solo poseemos un profundo conocimiento de los aspectos técnicos de una gran cantidad de procesos, como la fundición a presión y la fundición en arena, sino que también conocemos a fondo la rentabilidad y los compromisos en una gran variedad de industrias y campos de aplicación . Esto significa que usted obtiene soluciones fiables y prácticas, y no teorías.

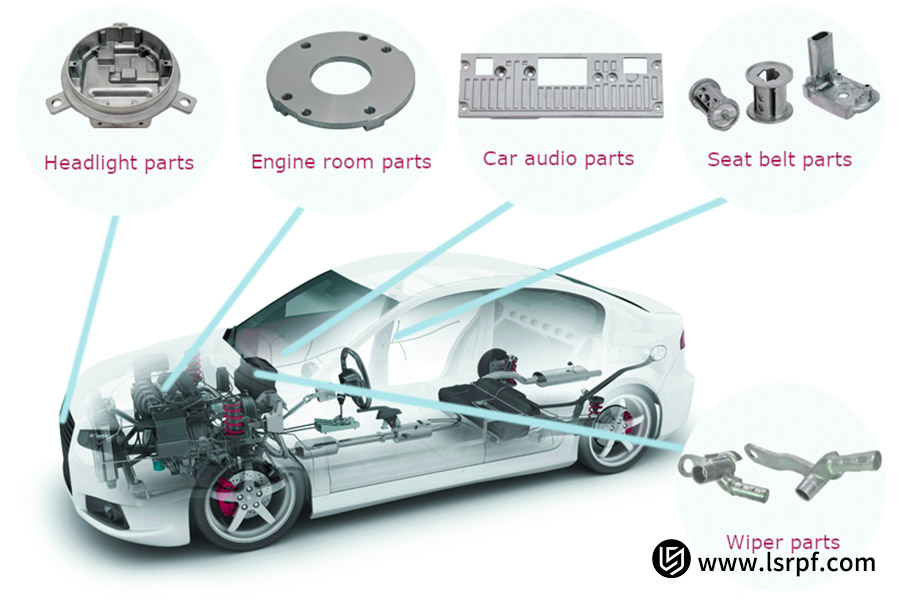

Tras su puesta en marcha, LS ha implementado un modelo general de "producción piloto de fundición en arena + producción en masa de fundición a presión" para clientes de componentes automotrices . Durante el proceso de fabricación de un producto, el bajo costo del molde y la alta aplicabilidad de la fundición en arena permiten a los clientes completar rápidamente la verificación del prototipo y la producción de pruebas en lotes pequeños con una baja inversión. Una vez que el producto está maduro y listo para la producción en masa, se utiliza la fundición a presión sin interrupciones. La alta eficiencia y precisión de la fundición a presión reducen considerablemente el costo de las unidades y garantizan una calidad constante, superando con éxito las principales dificultades del proceso general de desarrollo y producción en masa.

Fundición a presión vs. fundición en arena: ¿cuál es el rey?

En las fundiciones, la pregunta recurrente es "¿qué es lo mejor, la fundición a presión o la fundición en arena?", pero no se puede afirmar con certeza si hay un ganador. En la práctica, ningún proceso ofrece una ventaja clara cuando se consideran los requisitos reales del proyecto : cantidad de piezas por lote, presupuesto, composición del material involucrado en el proceso , complejidad de la pieza; estos factores determinan el proceso más favorable.

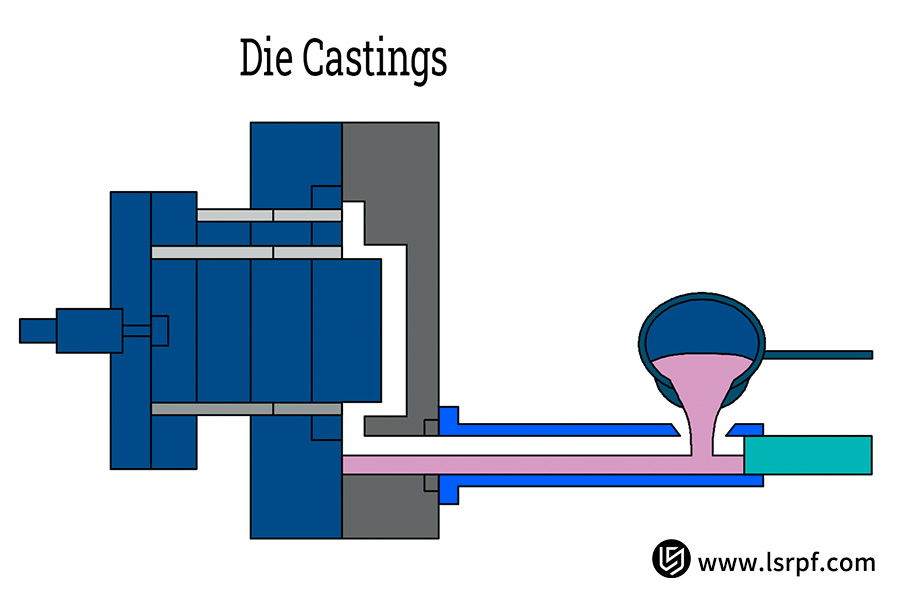

Fundición a presión

La fundición a presión utiliza alta presión y alta velocidad para inyectar metal líquido rápidamente en una matriz metálica reutilizable prefabricada . Se solidifica y enfría bajo presión, logrando así una fundición de metal de forma compleja, alta precisión y acabado fino. La alta velocidad de producción es una característica de la fundición a presión y se emplea para la producción en masa. Esto da como resultado un producto terminado con dimensiones precisas y un acabado superficial fino.

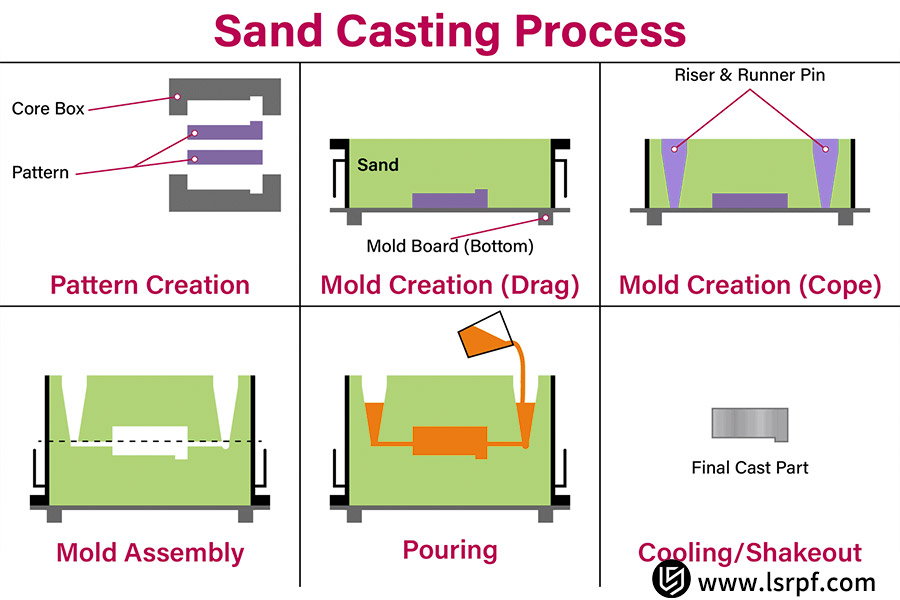

Fundición en arena

La fundición en arena , sin duda, utiliza un molde de arena desechable, es una fundición lenta y a baja presión , aprovecha la facilidad de moldeabilidad y la suavidad del molde para verter el metal caliente en él, y lo aplasta cuando el metal se solidifica para producir la pieza deseada. Aunque es más lenta y su superficie es más rugosa, la fundición en arena es extremadamente económica en el molde y extremadamente portátil. Es ideal para producir piezas grandes, complejas o de bajo volumen, y ofrece más material.

- Estas dos tecnologías no son alternativas sino complementarias entre sí.

- Ser conscientes de sus principios y naturalezas nos liberará del estereotipo de "cuál es mejor, cuál es peor" y nos permitirá seleccionar la opción más económica y eficiente para aplicaciones individuales.

¿Por qué los proyectos de gran volumen prefieren la fundición a presión?

En proyectos de fabricación de gran volumen, la fundición a presión es el proceso preferido debido a sus ventajas inherentes. Esto se debe principalmente a sus ventajas en este ámbito. Entonces, ¿cuáles son las ventajas y desventajas de la fundición a presión? Analicemos estos puntos.

1. Ventajas de la fundición a presión:

La compra a gran escala favorece la fundición a presión, ya que lidera la producción en serie . La fundición a presión alcanza una eficiencia de producción récord al embutir el metal fundido en matrices de acero de máxima precisión a alta velocidad y presión. Los moldes se pueden reciclar rápida y fácilmente, y el proceso, altamente mecanizado y cíclico en segundos, es ideal para compras de miles e incluso millones de unidades.

Este proceso también garantiza una alta precisión dimensional y un acabado superficial excelente, y los productos finales presentan tolerancias estrechas y un acabado fino . En gran medida, estos productos pueden integrarse directamente en los ensamblajes sin necesidad de mecanizado adicional, lo que reduce considerablemente el coste de fabricación de las unidades. Además, la fundición a presión es especialmente eficaz en la producción de componentes de estructura compleja, de paredes delgadas y formas esbeltas, satisfaciendo plenamente la necesidad de ligereza y casi integralidad de los productos contemporáneos.

2. Limitaciones de la fundición a presión:

Por supuesto, la fundición a presión no está exenta de limitaciones. La principal es que requiere un costo de molde inicial extremadamente alto y no es tan eficiente para lotes de bajo volumen. Es compatible principalmente con materiales no ferrosos como el aluminio , el zinc, el magnesio y sus respectivas aleaciones, pero presenta baja eficiencia con materiales ferrosos como el acero. Debido a la probabilidad de atrapamiento de gas durante el llenado del molde a alta velocidad, los componentes de fundición a presión generalmente presentan baja densidad interna y tenacidad, por lo que no son compatibles con componentes estructurales que requieren resistencia, tenacidad o resistencia al impacto extremas.

- En la producción en masa, el beneficio general de la fundición a presión en términos de economía, precisión y uniformidad de producción superará su desventaja del alto costo del molde.

- Cuando el costo del molde se distribuye entre la cantidad de producción, el costo unitario de la pieza es enormemente competitivo y, de hecho, la razón por la cual la fundición a presión es un requisito para una gran cantidad de producción.

¿En qué situaciones la fundición en arena es una opción más sensata?

Ahora que comprendemos las ventajas de la fundición a presión para proyectos de gran volumen, ¿cuándo podría ser la fundición en arena una buena opción? Analizaremos sus ventajas y limitaciones para ayudarle a tomar la mejor decisión.

1. Ventajas de los moldes de arena:

Al crear prototipos a partir de lotes pequeños, productos en masa o productos especializados , la fundición en arena suele ser la opción más económica y prudente. Dado que su principal ventaja es contar con un molde de muy bajo costo, este suele ser de resina , madera o metal, con ciclos de reproducción rápidos y precios bajos. Esto es relevante para el prototipado, tiradas cortas o la producción de series únicas especiales, sin tener que lidiar con el enorme riesgo inicial de la fundición a presión.

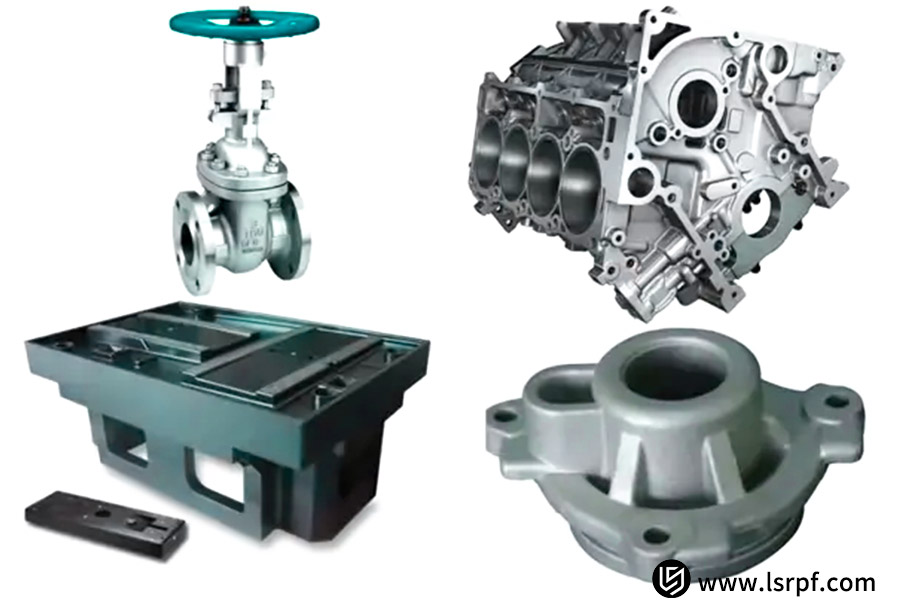

Más concretamente, la fundición en arena ofrece una selección de materiales y tamaños de piezas prácticamente ilimitados . Las bases de máquinas para máquinas herramienta de cientos de toneladas, bloques de motor y aplicaciones que requieren materiales con alto punto de fusión, como hierro fundido , acero fundido y aleaciones de cobre , no representan un problema, mientras que la fundición a presión ni siquiera puede aspirar a alcanzar esta tarea. Además, dado que el metal se enfría más lentamente en el molde de arena , la densidad interna de la pieza fundida es mayor, presenta mayor tenacidad y menor tensión residual. Mecánicamente, sus propiedades son generalmente superiores a las de la fundición a presión y son idóneas para producir piezas estructurales sometidas a cargas excesivas, resistencia al impacto, etc.

2. Limitaciones de la fundición en arena:

La fundición en arena tiene limitaciones. La fabricación es mucho más ineficiente que la fundición a presión. Cada molde de arena se moldea solo una vez , lo que implica múltiples moldeos y un largo ciclo de producción . Además, las piezas fundidas finales presentan baja precisión dimensional y un acabado superficial con ángulos de desmoldeo y superficies rugosas. Las piezas fundidas deben someterse a un proceso de limpieza y mecanizado exhaustivo para cumplir con las especificaciones de servicio, lo que implica tiempo y gastos adicionales.

Si tiene que producir componentes metálicos gruesos, grandes, de baja producción o con alta temperatura de fusión, y la tenacidad a expensas del acabado de la superficie es más importante, entonces la fundición en arena, con su versatilidad, economía y capacidad del material incomparables, es definitivamente la mejor opción.

Más allá del costo y la producción: ¿Qué otros factores clave influyen en su decisión?

Si bien el costo y el volumen son ciertamente factores a considerar a la hora de seleccionar la fundición en arena en lugar de la fundición a presión, consideraciones técnicas más fundamentales son con mayor frecuencia la razón del éxito duradero y realmente determinan el rendimiento del producto, la calidad y el tiempo general del ciclo de verificación .

Complejidad del diseño de piezas

La complejidad de una pieza es un punto importante a considerar. Cuando las características finas son de paredes delgadas, con características geométricas internas complejas o con nervaduras próximas al paso, la fundición a presión de refuerzo, debido a su alta presión de llenado, proporcionará detalles más finos y una forma más compleja. Por regla general, el tamaño general se adapta mejor a la fundición en arena, pero su capacidad es limitada para características extremadamente finas.

Requisitos de posprocesamiento

Las necesidades de posprocesamiento afectan directamente el costo y el plazo de entrega . Las piezas fundidas a presión presentan un acabado superficial y una precisión dimensional favorables, y suelen requerir poco posprocesamiento (p. ej., desbarbado) y, con frecuencia, pueden ensamblarse directamente. Las piezas fundidas en arena presentan un acabado superficial deficiente y tolerancias dimensionales ajustadas, y suelen requerir un gran mecanizado para obtener la forma y precisión finales, lo que implica un aumento de tiempo y costos.

Requisitos de rendimiento mecánico

Los requisitos de rendimiento mecánico son la consideración principal en la selección. Cuando las piezas estén sujetas a cargas elevadas, impactos y fatiga (como las piezas estructurales de equipos pesados), la fundición en arena es la mejor opción . Su velocidad de solidificación más gradual crea una estructura interna más densa e isótropa, y por consiguiente, más resistente al impacto y a la fatiga. Las piezas fundidas a presión, con la posibilidad de porosidad interna, presentan menor tenacidad y ductilidad.

Opciones de tratamiento de superficies

Finalmente, las superficies de acabado que conforman la apariencia final también se definen según el sustrato. Si se considera un enchapado, pintura o anodizado de alta calidad cosmética, la superficie lisa y compacta que ofrece la fundición a presión es el sustrato ideal. La base porosa y rugosa de las piezas fundidas en arena puede requerir procesos de pretratamiento especiales (pulido y sellado) para una alta calidad cosmética.

- Por lo tanto, además del costo y el volumen, su decisión debe ser integral y basarse en la complejidad del diseño, el nivel de posprocesamiento requerido, el requisito de rendimiento y el acabado de la superficie.

- Al extraer una inferencia de los requisitos de ese "lenguaje técnico oculto" podrá pasar de una decisión de sí o no a tomar la decisión óptima que realmente aborde los requisitos de toda la vida útil de un producto.

¿Cómo selecciona LS la solución de fundición óptima para sus clientes? Un caso práctico de fabricación de piezas de automoción

1. Desafío del cliente:

Uno de los principales fabricantes de automóviles del mundo se enfrentó a un reto abrumador al crear un nuevo modelo: cómo producir de forma rentable y eficiente un soporte de motor de aleación de aluminio de alta gama . Era necesario reducir los costos y los plazos de entrega, manteniendo al mismo tiempo un rendimiento mecánico consistente.

2. La solución innovadora de LS:

Ante este desafío, los ingenieros de LS no recomendaron un proceso único, sino un proceso de fabricación modular por fases. Para la primera fase de producción de prueba de lotes pequeños y pruebas de rendimiento del proyecto, LS sugirió la fundición en arena. Con este proceso, el cliente pudo producir prototipos funcionales en un plazo de entrega corto con herramientas de bajo costo. El prototipo, además de superar la prueba de banco que confirmó la integridad del diseño estructural, también proporcionó información importante para la posterior optimización del diseño.

3. Logros destacados:

Cuando el diseño del producto final se asignó a la producción en serie, la solución de LS facilitó una transición fluida. Desarrollamos un molde de fundición a presión de alta precisión y alta cavidad para nuestro cliente, transformando el proceso a fundición a presión de alta presión . Durante toda la conversión, la productividad mejoró sustancialmente, registrando un aumento considerable en la capacidad de producción diaria. Además, gracias a la alta precisión de la fundición a presión y al bajo desperdicio, el costo por pieza se redujo sustancialmente, satisfaciendo así las principales necesidades del cliente: reducción de costos, mejoras en el proceso y un suministro constante.

- En el caso práctico de LS, la empresa puso a prueba su propuesta de valor: atender las necesidades del cliente durante todo el ciclo de vida del producto. No ofrecemos solo un proceso de fundición;

- Ofrecemos una solución integral de equilibrio entre competitividad, adaptabilidad y consistencia que definitivamente ayuda a los clientes a superar barreras masivas desde I+D hasta la producción en volumen y produce un resultado beneficioso para todos.

¿Cuál es el mejor proceso para mi diseño? Permita que los ingenieros de LS le brinden asesoramiento profesional.

Si le presentan la opción de elegir entre fundición en arena y fundición a presión, ¿considera la relación entre costo, eficiencia y rendimiento? Los ingenieros expertos de LS están a su disposición para ayudarle a tomar la mejor decisión.

- Ofrecemos análisis de Diseño para Fabricabilidad (DFM) sin costo. Simplemente envíenos un plano de diseño o diseño conceptual del producto, y nuestros ingenieros de procesos expertos realizarán una evaluación detallada desde el punto de vista de la fabricación, el costo general y el rendimiento final del producto.

- No solo identificamos con precisión el proceso de fundición más favorable (fundición a presión, fundición en arena u otro), sino que también ofrecemos sugerencias de mejora del diseño, como la ubicación óptima de la nervadura , la maximización del ángulo de desmoldeo o la redistribución del espesor de pared . Esto le permitirá eliminar riesgos de fabricación y costos innecesarios desde el principio.

No intente hacerlo usted mismo. Contacte hoy mismo con los ingenieros de LS y reciba un análisis de proceso experto y personalizado, con recomendaciones que encaminarán su proyecto desde el primer día.

Preguntas frecuentes

1. ¿Qué es más barato, la fundición a presión o la fundición en arena?

La comparación de costos debe tenerse en cuenta con el volumen de producción . Para volúmenes pequeños (p. ej., menos de 100 piezas), la fundición en arena resulta más rentable gracias al molde desechable de arena, lo que prácticamente no supone un coste de molde. Para volúmenes grandes (generalmente superiores a 10 000 piezas), si bien la fundición a presión implica un coste de molde elevado, debido a su mayor nivel de automatización, a su tirada corta y a su coste por pieza mucho menor, resulta más rentable a escala global. Para determinar la escala global real, se debe tener en cuenta el volumen de producción real.

2. ¿Puedo utilizar la fundición a presión para producir piezas de hierro de gran tamaño?

No. Generalmente se limita a metales no ferrosos . Tiene dos limitaciones: en primer lugar, los moldes suelen estar hechos de acero para matrices y no soportan las altas temperaturas de colada de las fundiciones de hierro, superiores a 1200 °C; y, en segundo lugar , las máquinas de fundición a presión tienen un tamaño limitado y, por lo general, solo admiten piezas pequeñas y medianas. Las piezas de fundición de hierro de gran tamaño (como bloques de motor y bases de máquinas herramienta) son siempre la especialidad del proceso de fundición en arena, ya que permite utilizar moldes de arena resistentes a altas temperaturas y prácticamente no tiene límite de tamaño.

3. ¿Qué proceso produce piezas más resistentes?

Todos los procesos presentan características de resistencia específicas. Las piezas fundidas en arena se solidifican lentamente, desarrollando así una microestructura isótropa y uniforme. Su ductilidad y tenacidad al impacto mejoran, lo que se debe a su amplio uso en componentes estructurales y a su carga dinámica. Bajo presión, las piezas fundidas a presión se moldean, logrando así una alta dureza superficial y dimensiones precisas. Sin embargo, la porosidad interna y la baja ductilidad son, comparativamente, resultado de la alta velocidad de enfriamiento. La selección precisa depende de las propiedades mecánicas de la aplicación.

4. ¿Cómo tomo la decisión final?

El mejor método es presentar los planos y las especificaciones técnicas del producto a un fabricante con experiencia . Por ejemplo, en LS, ofrecemos un estudio de viabilidad de fabricación gratuito. En este importante análisis, analizaremos en detalle el diseño de su pieza, las especificaciones del lote, los requisitos de rendimiento y su presupuesto, brindándole la mejor solución de proceso y recomendaciones de optimización del diseño para lograr la solución más rentable.

Resumen

No existe una superioridad ni inferioridad absoluta entre la fundición a presión y la fundición en arena, ni viceversa, sino simplemente la aplicación específica y las necesidades del proyecto que la hacen valiosa . La fundición a presión ofrece muchas ventajas en eficiencia, precisión y acabado, por lo que es la más adecuada para la producción en masa. La fundición en arena ofrece una capacidad única de acabado y detalle, un bajo coste inicial y una mejor capacidad de adaptación de materiales , y es inigualable en el trabajo de piezas individuales, en masa y en aleaciones especiales. Una buena selección del proceso se basa en un estudio exhaustivo de las características del producto, el objetivo de la producción y el coste total, y no en una comparación entre ambos procesos.

Como fabricante de fundición a presión y fundición en arena con doble capacidad, LS se centra en el cliente y ofrece asesoramiento objetivo y profesional sobre los procesos. No solo le ayudamos a elegir el proceso de moldeo óptimo , sino que también maximizamos el ahorro de costes y la competitividad del producto mediante la optimización del diseño y un soporte integral del proceso. Para obtener la solución definitiva, envíe una solicitud de consulta y reciba una propuesta personalizada de los ingenieros de LS .

Sube tus dibujos de diseño ahora y obtén una cotización instantánea de fundición de metal (fundición de metal), ¡deja que LS sea tu fuerte respaldo en la búsqueda de la máxima precisión en fundición de metal!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie LS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red LS. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos de estas secciones. Para más información, contáctenos .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica, impresión 3D, moldeo por inyección, estampación de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija la tecnología LS. Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com