El fresado de engranajes helicoidales es fundamental para lograr una transmisión silenciosa. Los engranajes rectos convencionales tienden a generar ruido de impacto en condiciones de alto par o transmisión de precisión debido al contacto lineal instantáneo. De hecho, estos problemas se deben a que los procesos de mecanizado convencionales no garantizan la uniformidad del ángulo de la hélice ni la precisión de la superficie del diente.

Este artículo presenta un verdadero avance en la fabricación de engranajes helicoidales de alta precisión utilizando tecnología CNC de 5 ejes y demuestra cómo LS Manufacturing asegura las ventajas del rendimiento teórico en componentes de transmisión mediante una solución integrada de diseño-fabricación-pruebas.

Fundamentalmente, la aplicación debe basarse en la comprensión del principio de funcionamiento de un engranaje helicoidal . La siguiente sección analizará cómo los engranajes helicoidales resuelven de raíz los problemas inherentes a la transmisión tradicional mediante el engrane progresivo .

Figura 1: Fresado de un engranaje helicoidal de gran precisión en una máquina CNC por LS Manufacturing

Tabla de referencia rápida del texto completo del fresado de engranajes helicoidales

| Módulo de resumen | Contenido principal |

| Puntos débiles en la transmisión | Los ruidos y las vibraciones se producen fácilmente con el engranaje por impacto de los engranajes rectos tradicionales. |

| Causa principal | Un proceso de fabricación estándar no garantiza un perfil de diente preciso para un engranaje helicoidal. |

| Respuesta | La tecnología de fresado CNC de 5 ejes ofrece un mecanizado de alta precisión . |

| Principio beneficioso | Los engranajes helicoidales tienen dientes cortados helicoidalmente para permitir un engranaje progresivo y suave. |

| Proceso central | La tecnología de 5 ejes ahora permite el fresado de superficies de engranajes helicoidales complejas en una sola configuración. |

| Seguro de calidad | En la fabricación, el examen preciso y los datos de retroalimentación forman un ciclo cerrado. |

| Valor fundamental | En definitiva, para que el sistema de transmisión sea eficaz con un funcionamiento estable y de bajo ruido. |

La guía establece sistemáticamente que, en principio, el principio de engranaje progresivo de los engranajes helicoidales puede eliminar los problemas de ruido y vibración de la transmisión tradicional.El fresado CNC de 5 ejes es la tecnología clave que permite convertir esta ventaja teórica en un rendimiento práctico superior, con mecanizado de precisión y control de calidad de circuito cerrado; por lo tanto, se selecciona como solución fundamental para la mejora de la calidad de transmisión en equipos de alta gama.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos de LS Manufacturing

Lo que nos distingue no reside en la información general, sino en nuestra trayectoria de una década fabricando decenas de miles de engranajes helicoidales de precisión . Este camino nos ha brindado valiosas lecciones prácticas sobre las sutilezas de la interacción de las propiedades de los materiales, la planificación crítica de las estrategias de trayectoria de herramientas CNC y la sofisticada coordinación de los sistemas de control de máquinas de 5 ejes . La siguiente guía resume el conocimiento práctico y adquirido con esfuerzo, fruto de numerosos éxitos y fracasos que nos han ayudado a perfeccionar nuestro enfoque.

Cada parámetro sugerido aquí, cada técnica de tratamiento explicada, ha sido probada y verificada por nosotros mismos en nuestros bancos de trabajo, con virutas y refrigerante de producción real. Compartimos esta valiosa experiencia con ustedes en las siguientes páginas con un propósito claro: que eviten los errores comunes que ya hemos detectado y superado. Queremos brindarles la información necesaria para que puedan ir directamente al meollo del asunto: lograr un rendimiento superior, silencioso y eficiente en sus sistemas de transmisión.

Comparativa entre engranajes helicoidales y engranajes rectos: Una revolución en la transmisión, del 'impacto' al 'deslizamiento'.

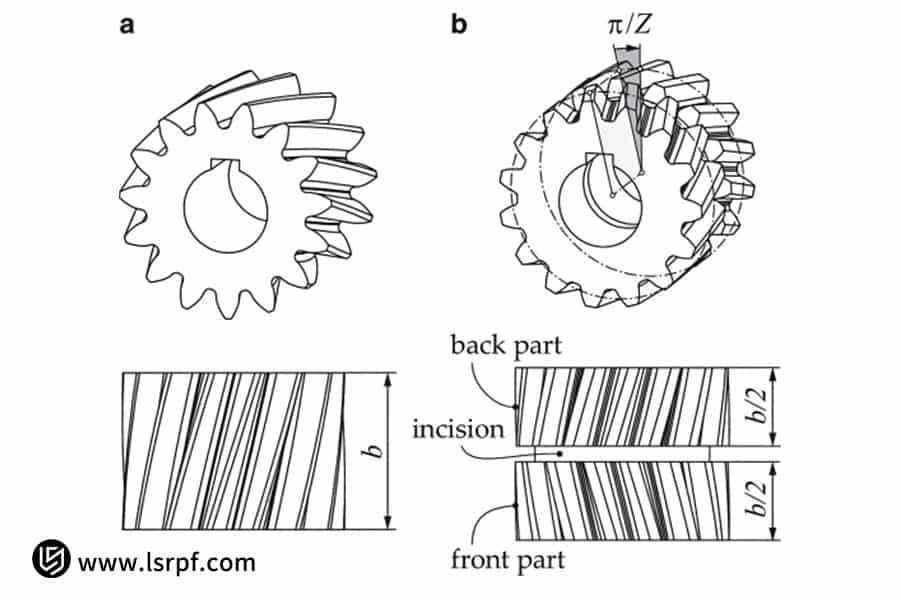

En principio, la diferencia entre engranajes helicoidales y rectos radica en dos filosofías de engrane. En los engranajes rectos, los perfiles de los dientes son paralelos al eje, lo que produce un impacto lineal al engranar; mientras que en los engranajes helicoidales, los ángulos de la hélice generan un contacto progresivo de deslizamiento punto a punto. Esta diferencia fundamental resalta las ventajas de los engranajes helicoidales : suavidad, potencia y funcionamiento silencioso.

| Dimensiones de comparación | Engranaje helicoidal | engranaje recto |

| Método de mallado | Los engranajes helicoidales proporcionan un engrane progresivo y continuo gracias al ángulo de la hélice. | Si los perfiles de los dientes son paralelos, durante el engranaje y en el momento de la separación, el contacto se produce simultáneamente como un impacto. |

| Suavidad de la transmisión | Debido a que en cualquier instante más de un diente está en contacto y la carga se transfiere suavemente de un diente al siguiente, se obtiene un funcionamiento extremadamente suave. | En el caso de engranajes alternos de dientes simples y dobles, se pueden generar fácilmente vibraciones y choques periódicos . |

| Ruido | Las características de engranaje suave reducen el ruido de impacto desde su origen. | El ruido de funcionamiento es consecuencia directa del impacto del engranaje. |

Capacidad de carga | Una mayor superficie de contacto da como resultado una mejor distribución de la carga y una mayor capacidad de carga. | Una superficie de contacto limitada puede provocar fácilmente picaduras o rotura de los dientes bajo cargas pesadas. |

| Escenarios de aplicación | Ampliamente utilizado en aplicaciones de alta velocidad, alta carga y críticas en cuanto al ruido . | Se utiliza con mayor frecuencia en transmisiones generales de baja velocidad, carga ligera o sensibles al coste . |

En efecto, los engranajes helicoidales solucionan los problemas de ruido, vibración y concentración de carga que provocan los impactos instantáneos en los engranajes rectos debido al engrane progresivo. En particular, los dientes helicoidales crean un contacto deslizante que proporciona una transmisión suave y silenciosa, mejorando considerablemente la capacidad de carga y la vida útil del engranaje gracias al aumento de la superficie de contacto.

Figura 2: Mecanizado CNC de precisión de un componente de engranaje helicoidal de gran tamaño por LS Manufacturing

¿Por qué los engranajes helicoidales proporcionan una experiencia de transmisión más suave y silenciosa?

Las ventajas de los engranajes helicoidales se deben principalmente a su principio de transmisión, bastante diferente al de los engranajes rectos. A diferencia del engrane instantáneo por impacto de un engranaje recto, la estructura dentada helicoidal del engranaje helicoidal logra una optimización fundamental del método de transmisión. En particular:

1. Principio de engranaje progresivo:

Durante el engrane, la superficie dentada de un par de engranajes helicoidales se acopla y desacopla gradualmente a lo largo del ángulo de la hélice, generando una transmisión de fuerza continua y fluida. Esto evita impactos periódicos y variaciones de carga instantáneas durante el funcionamiento . A diferencia de los engranajes rectos , donde el acoplamiento de los dientes es abrupto, los engranajes rectos reducen considerablemente las vibraciones en su origen, permitiendo un funcionamiento más silencioso y dinámico.

2. Alta relación de contacto:

En los engranajes helicoidales, los dientes están en contacto continuo a lo largo de la hélice, y varios pares de dientes permanecen siempre engranados en cualquier instante.Esta interacción superpuesta de los dientes implica que, en cualquier instante, la carga se distribuirá entre varios dientes, aumentando así la capacidad de carga del propio engranaje y proporcionando una uniformidad muy superior en la distribución de la fuerza para una transmisión de par más continua y estable, incluso en condiciones de funcionamiento variables.

3. Excelente reducción de vibraciones y ruido:

En los engranajes , el engrane progresivo, junto con una alta relación de contacto, reduce significativamente la amplitud de vibración dentro del sistema de transmisión. El perfil inclinado de los dientes proporciona un contacto más suave gracias al deslizamiento, que amortigua los impactos del engrane y las emisiones de ruido al aire. Esto hace que los engranajes helicoidales sean especialmente adecuados para aplicaciones de alta velocidad con requisitos de alta precisión, donde la baja emisión acústica y la estabilidad operativa son cruciales.

Se trata de una característica técnica que amortigua eficazmente el impacto, distribuye la carga de manera uniforme y garantiza el cumplimiento de los estrictos requisitos de transmisión suave y bajo nivel de ruido en transmisiones de alta velocidad y cargas pesadas ; es la solución ideal para ayudar a mejorar la calidad de transmisión del equipo.

De los métodos tradicionales al fresado CNC de 5 ejes: Procesos de fabricación de engranajes helicoidales en la actualidad

El método de fabricación de engranajes helicoidales refleja la búsqueda constante de precisión y eficiencia. Las tecnologías tradicionales de tallado y conformado de engranajes ofrecen ventajas de coste en la producción en masa, pero presentan desventajas evidentes: un control preciso del perfil del diente y limitaciones en la producción de lotes pequeños . En cambio, el mecanizado CNC de 5 ejes permite un control preciso del ángulo de la hélice y la superficie del diente mediante programación digital, ofreciendo así una solución superior para la fabricación de engranajes de alta gama.

| Dimensiones de comparación | Procesos tradicionales de tallado/conformado | Proceso de fresado CNC de 5 ejes |

| Principio del mecanizado | El mecanizado se basa en el movimiento generador de una herramienta apropiada. | El sistema de articulación multieje tiene la capacidad de fabricar directamente perfiles de dientes complejos. |

Control de precisión | Muy afectado por el desgaste de la herramienta y la holgura de la máquina herramienta. | El control digital garantiza la precisión del perfil y el ángulo del diente. |

| Flexibilidad de fabricación | Las herramientas son muy especializadas y su adaptabilidad a los cambios de producto es escasa. | La adaptación a diferentes especificaciones puede realizarse mediante un ajuste del programa. |

| Calidad de la superficie | La calidad de la superficie depende del estado de la herramienta . | El mejor acabado superficial se consigue optimizando la trayectoria de corte. |

| capacidad de modelado | El modelado de perfiles dentales complejos no se puede lograr fácilmente. | Puede realizar fácilmente diversos tipos de diseños de modelado y optimización . |

Esta tecnología de fresado CNC de 5 ejes ofrece una gran precisión de control y flexibilidad en el mecanizado, superando así eficazmente las limitaciones asociadas a los métodos tradicionales de fabricación de engranajes helicoidales . En particular, para lotes pequeños que requieren un conformado de alta precisión de los perfiles de los dientes, esta tecnología ofrece resultados excelentes.

Diseño de engranajes helicoidales de alto rendimiento: Guía para la selección de parámetros clave

El diseño de un engranaje helicoidal depende directamente de la precisión en el ajuste de varios parámetros clave, como el ángulo de hélice, el módulo y el ángulo de presión . La combinación de estos factores determina el rendimiento de la transmisión y las aplicaciones del engranaje . Por lo tanto, la configuración científica de los parámetros es fundamental para lograr objetivos específicos como una alta suavidad, un bajo nivel de ruido o una elevada capacidad de carga.

1. Selección del ángulo de la hélice:

El parámetro más importante a considerar para equilibrar la suavidad y la fuerza axial en un engranaje helicoidal es el ángulo de hélice . Si bien un mayor ángulo de hélice aumenta la relación de contacto —lo que se traduce en un engranaje mucho más suave y silencioso, ideal para altas velocidades—, un ángulo de hélice excesivo genera un gran empuje axial, incrementando así la carga sobre los cojinetes del conjunto de engranajes. En este caso, normalmente debe limitarse entre 8° y 25° para mantener un buen equilibrio entre suavidad y complejidad estructural.

2. Determinación del módulo:

El módulo es uno de los factores principales para equilibrar la resistencia de los engranajes y la suavidad de la transmisión. Determina directamente el Capacidad de carga de los engranajes . El uso de un módulo grande puede aumentar la resistencia a la flexión de la raíz del diente y es adecuado para transmisiones de alta carga. Sin embargo, reduce la relación de contacto y puede disminuir aún más la suavidad de la transmisión. En general, en condiciones favorables, utilizar un módulo más pequeño con un número apropiado de dientes puede mejorar eficazmente la suavidad del engranaje. En aplicaciones de carga pesada, primero se debe asegurar que el módulo sea adecuado y, posteriormente, optimizar la suavidad mediante el ángulo de la hélice.

3. Optimización del ángulo de presión:

El ángulo de presión estándar de 20° mantiene un buen equilibrio entre la resistencia de la raíz del diente y el ruido, influyendo en ambos sentidos.Un mayor ángulo de presión mejora la resistencia de la raíz del diente y evita el socavamiento, pero incrementa la fuerza radial del rodamiento y el ruido de funcionamiento. Disminuir el ángulo de presión puede reducir el ruido, pero debilita la resistencia de la raíz del diente. Para aplicaciones con mayor sensibilidad al ruido, es adecuado recortar el perfil del diente y utilizar un ángulo de presión ligeramente menor, como 17,5° . A continuación, se presentan las tendencias de selección de parámetros según diferentes objetivos de diseño:

| Objetivo de diseño | Selección del ángulo de la hélice | Tendencia del módulo | Recomendación del ángulo de presión | Otras consideraciones |

| Alta estabilidad / bajo ruido | Ángulo mayor: de 15° a 25°, módulo más pequeño. | Módulo más pequeño | Estándar o ligeramente más pequeño: ~20° | Énfasis en la modificación del perfil del borde del diente y la precisión |

| Gran capacidad de carga | Ángulo medio 8°-15° | Módulo más grande | Estándar o ligeramente más grande 20°-25° | Énfasis en la resistencia de la raíz del diente |

| Estructura compacta | Ángulo menor (<15°) | Determinado por el espacio | Estándar (20°) | Optimizar la combinación de ancho y número de dientes |

El diseño de engranajes helicoidales de alta calidad representa el arte de la interacción sinérgica de tres parámetros clave: el ángulo de hélice, el módulo y el ángulo de presión . En este sentido, los diseñadores deben definir las prioridades entre los parámetros en función de objetivos principales como la estabilidad, la capacidad de carga o la compacidad. Así, la primera prioridad debe ser el ángulo de hélice para aplicaciones con alta velocidad operativa, con el fin de mejorar la estabilidad; para aplicaciones de carga pesada, se debe considerar un módulo suficiente; y en casos de espacio limitado, todos los parámetros requieren una optimización exhaustiva.

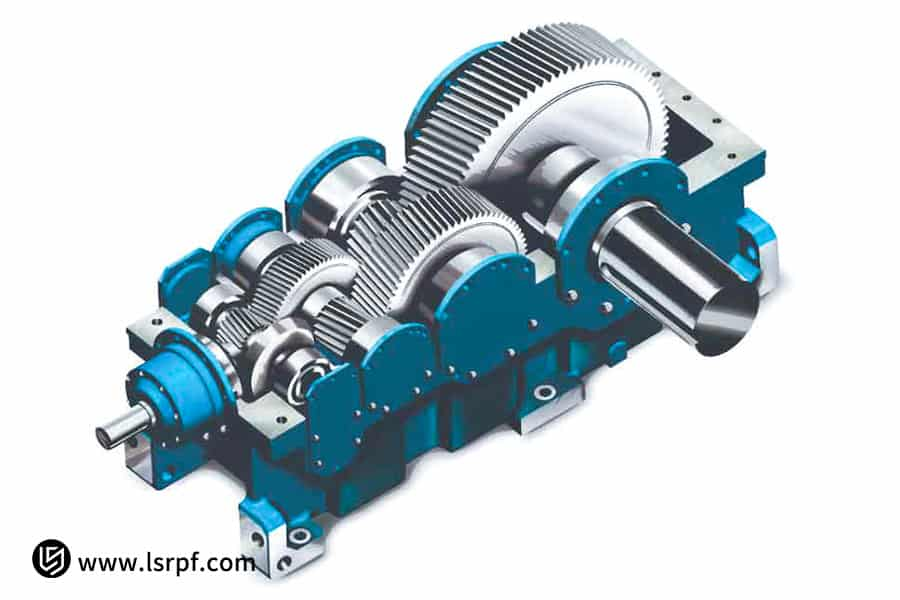

Figura 3: Ensamblaje final de un reductor de engranajes helicoidales de precisión fabricado por LS Manufacturing.

Áreas de aplicación principales de los engranajes helicoidales: ¿Dónde desempeñan un papel insustituible?

Las tecnologías avanzadas en la fabricación de engranajes helicoidales están potenciando aún más las ventajas inherentes de estos engranajes , consolidando su papel fundamental en numerosos sectores de alta tecnología. Gracias a características superiores como una transmisión suave y precisa, un bajo nivel de ruido en comparación con los engranajes tradicionales y una alta capacidad de carga, se han convertido en un elemento técnico esencial e insustituible en los siguientes campos clave.

- Transmisiones de automóviles: Dado que los engranajes helicoidales constituyen la base para lograr cambios de marcha suaves y un funcionamiento silencioso en las transmisiones automáticas, las características de acoplamiento progresivo de sus dientes evitan los golpes típicos de los cambios de marcha . Por lo tanto, se garantiza un confort excepcional tanto para el conductor como para los pasajeros, con una capacidad de carga que asegura una transmisión de par fiable.

- Reductores de engranajes industriales: Garantizan un funcionamiento eficiente y de alta exigencia, ya que sus amplias superficies de contacto y su capacidad de reparto de carga permiten que los engranajes helicoidales soporten impactos severos en condiciones de funcionamiento extremas en reductores de engranajes de alto par para maquinaria minera o equipos industriales pesados . Esto no solo prolonga la vida útil, sino que también mejora la eficiencia del sistema gracias a la reducción de la pérdida de energía.

- Aeroespacial: Fiabilidad y ligereza se equilibran a la perfección. Un sistema de transmisión de motor aeronáutico requiere una fiabilidad y un peso muy reducidos. Los componentes fabricados con tecnología de engranajes helicoidales de precisión permiten lograr ligereza sin sacrificar la resistencia, y un rendimiento de transmisión estable constituye una importante garantía de seguridad.

- Equipos de precisión: Las máquinas herramienta de alta precisión, los equipos médicos y los instrumentos ópticos se basan en transmisiones a nivel de micras. El error de transmisión extremadamente pequeño y las bajas vibraciones de los engranajes helicoidales permiten un posicionamiento con alta precisión y estabilidad, satisfaciendo los estrictos requisitos de la fabricación y medición de precisión.

En resumen, las ventajas únicas de los engranajes helicoidales los convierten en un componente esencial de los equipos modernos de alta gama. La constante innovación en su proceso de fabricación, que incluye mecanizado de precisión y materiales avanzados, impulsa la mejora continua y el avance en el rendimiento del producto en diversos campos, optimizando la eficiencia y la durabilidad generales.

Caso práctico: ¿Cómo ayuda LS Manufacturing a los fabricantes de cajas de engranajes industriales a superar los desafíos del ruido?

Es al resolver desafíos de ingeniería reales donde se demuestra plenamente el valor de los engranajes helicoidales fabricados por LS : un conocido fabricante de cajas de cambios industriales tuvo que afrontar las consecuencias de un ruido continuo de 75 dB en sus cajas ; se cancelaron pedidos. Su proveedor original suministró engranajes que presentaban importantes desviaciones en el perfil de los dientes y un ruido de engrane anormal.

- Problema del cliente: El nivel de ruido de la caja de cambios actual del cliente, bajo carga, alcanzaba los 75 dB , superando el estándar requerido de 70 dB . El análisis de las pruebas reveló que la causa principal era la precisión insuficiente en el perfil del diente del engranaje, con errores de hasta nivel ISO 7 y variaciones en los ángulos de la hélice, lo que generaba ruido por impacto y vibración en el engranaje.

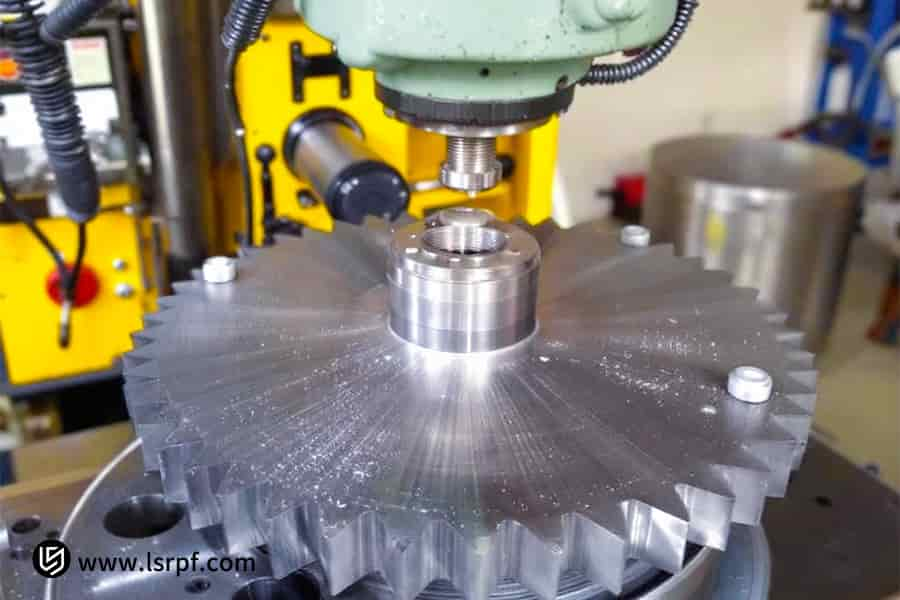

- Solución de fabricación de LS: Se realizó un mecanizado de precisión en unCentro de fresado CNC de 5 ejes . Mediante la personalización de la planificación de la trayectoria de la herramienta, se puede controlar con precisión el perfil evolvente de los dientes del engranaje para mejorar la precisión hasta el nivel ISO 5. Los parámetros de corte optimizados garantizan una rugosidad superficial del diente Ra ≤ 0,8 μm . La medición completa en 3 ejes durante todo el proceso garantizó que el error del ángulo de hélice se mantuviera dentro de ±2° .

- Resultados y valor: El engranaje helicoidal suministrado por LS Manufacturing contribuyó a la reducción del ruido general de la máquina a 67 dB , 3 dB por encima del nivel inicialmente requerido por el cliente . Las pruebas de funcionamiento a plena carga durante 2000 horas demostraron un aumento del 30 % en la vida útil del engranaje, alcanzando las 13 000 horas . Este avance no solo ayudó al cliente a conservar pedidos clave por valor de más de diez millones anuales, sino que también proporcionó a sus productos una importante ventaja competitiva en el mercado.

Este ejemplo ilustra cómo el engranaje helicoidal de LS Manufacturing resuelve los problemas de ruido y vida útil mediante procesos de fabricación de precisión y un estricto sistema de control de calidad . Las soluciones técnicas que se ofrecen a los clientes optimizan los perfiles de los dientes para mejorar la precisión y el control de calidad general, lo que genera un salto de rendimiento inesperado, pasando del cumplimiento estándar a la excelencia.

Figura 4: Proceso de mecanizado CNC de un engranaje helicoidal de gran tamaño por LS Manufacturing

¿Cómo elegir la solución de fabricación óptima? El arte de equilibrar precisión, tamaño de lote y coste.

¿Cómo fabricar engranajes helicoidales para lograr una relación costo-rendimiento óptima? Esto implica necesariamente considerar sistemáticamente tres aspectos centrales: La elección de una solución de fabricación de engranajes helicoidales en sí misma implica lograr un equilibrio óptimo entre los requisitos de precisión, el tamaño del lote de producción y el costo total.

1. El grado de precisión determina la ruta del proceso:

La precisión es, por supuesto, la principal consideración. Los engranajes de ultra alta precisión, por ejemplo, de grado ISO 5 y superiores, deben fabricarse mediante mecanizado CNC de 5 ejes, ya que su control por ordenador garantiza una alta exactitud en el perfil del diente y el ángulo de hélice, lo cual resulta fundamental en aplicaciones críticas. Para engranajes de precisión general, de grado ISO 7-8, el tallado de engranajes de alta precisión ofrece una solución económica sin comprometer la calidad ni la durabilidad en la mayoría de las aplicaciones industriales.

2. El tamaño del lote puede afectar las decisiones económicas:

En el contexto de la producción de piezas únicas y lotes pequeños (menos de 50 piezas por lote), el CNC de 5 ejes ofrece la máxima flexibilidad. Sin necesidad de utillaje específico, resulta muy económico para la fabricación de prototipos y pedidos personalizados. El equilibrio óptimo entre ambos métodos se suele lograr para lotes medianos de entre 50 y 500 piezas : tallado de engranajes para el perfilado principal, con acabados en un centro de fresado CNC . En lotes grandes de más de 500 piezas, la inversión en herramientas específicas para el tallado de engranajes y líneas automatizadas permite una reducción sustancial del coste unitario gracias a la mayor eficiencia y las economías de escala.

3. El costo total de propiedad es una decisión clave:

En lo que respecta a la selección de una solución de fabricación, fijarse únicamente en el precio unitario es insuficiente. Si bien los engranajes de alta precisión proporcionados porLos componentes de LS Manufacturing son entre un 15 % y un 20 % más caros que los convencionales, pero el valor que aportan supera con creces la diferencia de precio inicial: una mejora del 3 % al 5 % en la eficiencia de la transmisión, una extensión de más del 30 % en la vida útil del equipo y una reducción del 50 % en el tiempo de inactividad por mantenimiento. A lo largo de su vida útil, el coste total de propiedad se reduce entre un 25 % y un 40 %.

Nuestras soluciones de fabricación de engranajes helicoidales Están diseñados para ayudar a nuestros clientes a lograr reducciones sustanciales y a largo plazo en los costos operativos. Esto se consigue mediante un control de precisión excepcional que minimiza la pérdida de energía, la optimización del rendimiento en condiciones de carga máxima y una vida útil drásticamente prolongada que reduce la frecuencia de reemplazo y el tiempo de inactividad asociado. Al elegirnos, elige más que componentes de transmisión superiores ; elige una solución integral más económica y confiable para todo su sistema de transmisión.

Preguntas frecuentes

1. ¿Cuál es la principal diferencia entre los engranajes helicoidales y los engranajes rectos?

La diferencia radica fundamentalmente en el diseño del perfil del diente y el método de engrane. Normalmente, en los engranajes rectos , los dientes son paralelos al eje, lo que produce un contacto lineal instantáneo. Esto conlleva una transmisión deficiente y ruidosa. En cuanto a los engranajes helicoidales , el engranaje se produce mediante un ángulo de hélice para lograr un engrane progresivo con un alto solapamiento, lo que se traduce en una transmisión suave, bajo nivel de ruido y una alta capacidad de carga, incluyendo la fuerza axial.

2. ¿Cuáles son las principales desventajas de los engranajes helicoidales? ¿Cómo se superan?

La principal desventaja radica en que la estructura helicoidal de los dientes genera un empuje axial durante la transmisión , el cual debe compensarse mediante cojinetes axiales o de contacto angular. Esto incrementa la complejidad de la estructura de soporte y, por consiguiente, el costo total. Nuestra solución consiste en intervenir en la fase inicial del diseño, calcular con precisión la fuerza axial y recomendar o diseñar un sistema de cojinetes adecuado para garantizar la fiabilidad de la solución global.

3. ¿Cómo influye el ángulo de la hélice en el rendimiento del engranaje?

Un ángulo de hélice mayor resulta en una transmisión más suave y menor ruido, pero también en una mayor fuerza axial . El ángulo óptimo debe seleccionarse en función del escenario de aplicación específico (como la velocidad y la carga ).

4. ¿Qué tamaños de engranajes helicoidales puede mecanizar? ¿Qué materiales admite?

Ofrecemos una gran capacidad de mecanizado y fabricamos engranajes helicoidales con diámetros de 20 mm a 800 mm . Disponemos de una amplia gama de materiales, incluyendo diversos aceros aleados de alta resistencia, aceros inoxidables , aleaciones de cobre y plásticos técnicos de alto rendimiento, aptos para diversas condiciones de funcionamiento, desde cargas pesadas hasta alta resistencia a la corrosión. También ofrecemos asesoramiento en la selección de materiales.

5. ¿Cuánto tiempo transcurre desde el diseño hasta la entrega de un engranaje helicoidal?

El procesamiento de engranajes de precisión estándar suele tardar entre 3 y 4 semanas . Sin embargo, si se trata de engranajes de alta precisión, engranajes con tratamiento térmico especial o engranajes de estructura compleja, el tiempo se extenderá a 5 o 6 semanas .También ofrecemos servicios de tramitación exprés para proyectos urgentes y nos esforzamos por mantener el plazo de entrega lo más corto posible sin descuidar la calidad.

6. ¿Cómo garantizaría la calidad del mecanizado de un engranaje helicoidal?

La calidad está garantizada por un sistema de control de calidad altamente integrado : desde la inspección de entrada de la materia prima y los controles clave del proceso de fabricación hasta el producto terminado, utilizando centros de medición de engranajes y máquinas de medición de coordenadas para una precisión dimensional completa con verificación del perfil del diente para garantizar el cumplimiento total de las especificaciones del plano.

7. ¿Ofrecen lotes pequeños o un prototipo?

Por supuesto, nuestros procesos de fresado CNC y tallado de engranajes, altamente flexibles, son especialmente eficaces para gestionar pedidos de lotes pequeños, con gran variedad de piezas y prototipos . Este modelo puede responder rápidamente a sus necesidades de I+D y producción de prueba, evitar costes de moldes y proporcionar una verificación inicial de bajo coste.

8. ¿Cómo puedo iniciar un proyecto de engranajes helicoidales? ¿Qué información debo proporcionar?

Necesita proporcionarnos los parámetros detallados del engranaje, como el módulo, el número de dientes, el ángulo de hélice, el ángulo de presión, etc., o bien , puede enviarnos directamente los planos CAD y 2D . Le responderemos en un plazo de 24 horas tras recibir dicha información, confirmaremos los detalles técnicos con usted y le ofreceremos una solución preliminar y un presupuesto.

Resumen

Gracias a sus dientes helicoidales, los engranajes helicoidales ofrecen numerosas ventajas en cuanto a suavidad de transmisión, capacidad de carga y control de ruido; por lo tanto, resultan especialmente adecuados para aplicaciones con sistemas de transmisión de precisión modernos . Elegir el engranaje adecuado y, al mismo tiempo, seleccionar un socio de fabricación que pueda plasmar su diseño con precisión, es solo la mitad del camino. Equipada con tecnología CNC de 5 ejes, un estricto control de calidad y un servicio integral de diseño, fabricación e inspección , LS Manufacturing le garantiza el acceso a soluciones de transmisión de alto rendimiento y gran fiabilidad.

Si experimenta problemas de transmisión o busca un mejor rendimiento de sus productos, este es el momento ideal para actuar. Consulte con nuestros expertos en transmisiones de LS Manufacturing para obtener asesoramiento técnico gratuito y un informe detallado de evaluación de su proyecto. Contáctenos y permítanos potenciar la competitividad de sus productos con engranajes silenciosos, eficientes y confiables.

📞Teléfono: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. LS Manufacturing no ofrece garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No debe interpretarse que proveedores o fabricantes externos facilitarán parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material, ni procesos a través de la red de LS Manufacturing. El comprador es el único responsable de esta información. Para solicitar presupuestos de piezas, especifique los requisitos exactos. Póngase en contacto con nosotros para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en el sector, especializada en soluciones de fabricación a medida. Con más de 20 años de experiencia atendiendo a más de 5000 clientes, nos centramos en el mecanizado CNC de alta precisión, la fabricación de chapa metálica , la impresión 3D , el moldeo por inyección , el estampado de metales y otros servicios de fabricación integrales.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de cinco ejes de última generación y está certificada con la norma ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países y regiones del mundo. Ya sea para producción de lotes pequeños o personalización a gran escala, podemos satisfacer sus necesidades en 24 horas. Elegir LS Manufacturing es elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .