La fabricación de engranajes automotrices es una tarea realmente compleja para los fabricantes de equipos originales (OEM) y los proveedores de primer nivel . Por ejemplo, los engranajes prototipo fabricados pueden presentar desviaciones de hasta 0,02 mm , y el ruido producido durante la producción en serie puede ser tan alto que resulta inaceptable. Además, el tratamiento térmico puede causar distorsiones superiores a 0,05 mm . Estos problemas suelen provocar retrasos en los proyectos de 4 a 6 semanas , y los costes por reclamaciones de calidad superan el 15 % del coste total del proyecto. Nuestra solución colectiva es la solución a estos problemas.

Ofrecemos una solución integral para la fabricación de engranajes, superando las limitaciones de los proveedores tradicionales de un solo proceso. Al combinar diseño, materiales e ingeniería de procesos, con 20 años de experiencia especializada y una base de datos de 286 casos probados , garantizamos una optimización fluida desde el prototipo hasta la producción en masa. Este proceso integrado no solo logra una mayor precisión de los engranajes de hasta 0,005 mm y una reducción de ruido de 3 dB, sino también un 25 % menos de coste por pieza.

Fabricación de engranajes automotrices: descripción general del texto completo

| Sección | Contenido principal en una oración |

| Puntos críticos actuales | Los fabricantes de engranajes se enfrentan a imprecisiones en los prototipos, problemas de ruido, distorsión del tratamiento térmico , retrasos en los proyectos y altos costos de calidad. |

| Análisis de causa raíz | El problema principal es una cadena de suministro fragmentada que carece de un diseño integrado, de materiales y de optimización de procesos. |

| Solución propuesta | Ofrecemos una solución integral desde el diseño hasta la producción en masa, aprovechando 20 años de conocimiento especializado . |

| Metodología y datos | Nuestro método de mecanizado de engranajes está respaldado por una base de datos de procesos patentada desarrollada a partir de 286 estudios de casos de proyectos exitosos. |

| Resultados clave de desempeño | Nuestra solución da como resultado una mejor precisión de los engranajes , niveles de ruido más bajos y ahorros considerables en el costo de cada pieza. |

Somos la solución directa para las brechas de integración críticas en el sector de fabricación de engranajes automotrices. Nuestro proceso está transformando la economía por completo, desde el diseño hasta la producción, y podemos evitarle a la empresa retrasos, mala calidad y costos adicionales derivados del uso de diferentes proveedores de un solo proceso. Nuestro sistema confiable y basado en datos permite la fabricación de engranajes de mayor precisión , un funcionamiento menos ruidoso y menores costos unitarios, asegurando así la ejecución de los proyectos a tiempo y la continuidad de su rentabilidad.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

Existen muchas guías, pero la nuestra se basa en la planta de producción. Durante más de 20 años, hemos sido el socio principal de fabricantes de equipos originales (OEM) de automóviles, transformando diseños de engranajes complejos en otros de alto rendimiento y fiabilidad. El conocimiento adquirido nos ha permitido comprender que es la precisión de la transmisión lo que determina la dinámica de un vehículo, no la frecuencia de las reclamaciones de garantía.

Nuestro método incorpora criterios estrictos, como los principios de control de la Sociedad Americana de Control de Producción e Inventario (APICS) y las especificaciones de la Asociación del Aluminio (AAC) para la ciencia de los materiales. Este método riguroso nos permite controlar la distorsión del tratamiento térmico, alcanzar estrictos objetivos de ruido y garantizar la calidad desde el primer prototipo hasta la millonésima unidad en producción en serie.

Transformamos esta experiencia práctica en su ventaja competitiva. Al compartir conocimientos prácticos y comprobados sobre cómo optimizar la geometría y el proceso, le ayudamos a evitar errores costosos. Trabajar con nosotros garantiza resultados confiables, rendimiento, durabilidad y parámetros de programación óptimos para sus programas de engranajes personalizados .

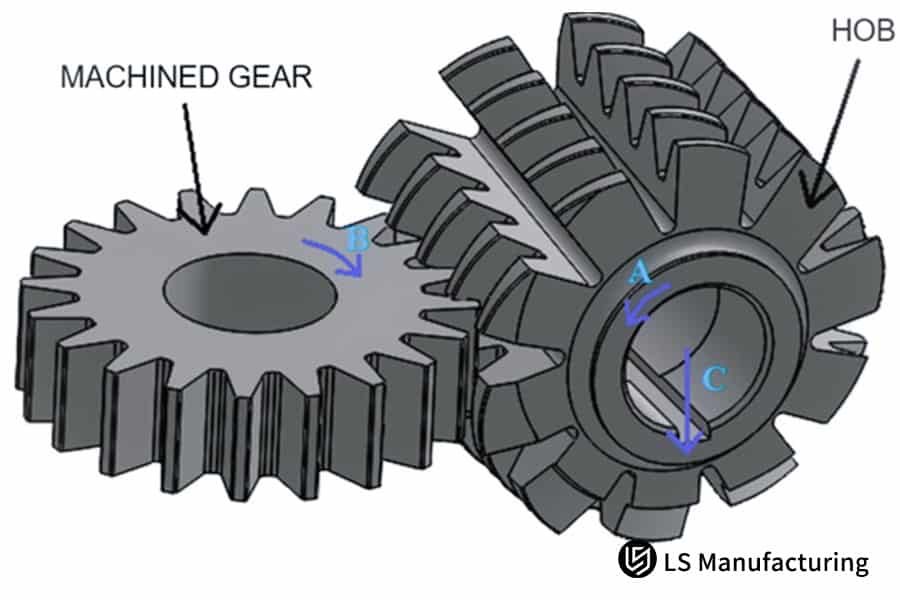

Figura 1: Dibujo técnico de un engranaje de transmisión y una herramienta de corte de LS Manufacturing

¿Qué restricciones del proceso de fabricación deben considerarse durante la fase de diseño de engranajes automotrices?

La fase de diseño es, con diferencia, la etapa más influyente, ya que determina el 80 % del coste y el rendimiento de un sistema de engranajes . El objetivo de este artículo es explicar nuestro enfoque de incorporar restricciones de fabricación en las primeras etapas del diseño para predecir y evitar posibles problemas que se habrían convertido en inconvenientes en la fabricación de engranajes automotrices .

Selección de procesos estratégicos basados en especificaciones

Vinculamos los parámetros de diseño con las secuencias de producción correspondientes, cuya eficiencia ha sido demostrada. Para aplicaciones de gran volumen, con módulos de 1,5 a 2,5 , optamos por el laminado y el raspado, lo que nos permite alcanzar una precisión DIN 6 de forma muy rentable. Por otro lado, para módulos más grandes ( >3 ), donde necesitamos la máxima precisión, utilizamos el rectificado de la forma, lo que nos permite alcanzar la precisión DIN 4, a la vez que mostramos claramente el inevitable aumento del 40 % en el coste.

Optimización orientada al rendimiento para engranajes de vehículos eléctricos

Para la fabricación de engranajes a medida para reductores de vehículos eléctricos, aplicamos una microgeometría específica. Se calcula un bombeo deliberado de 5-8 mm para lograr una reducción de ruido de 2-3 dB . El patrón obtenido con el contacto se analiza exhaustivamente mediante simulación para garantizar que la mejora del sonido no provoque una reducción de la capacidad de carga superior al 10 % . De este modo, se logra un equilibrio entre el ruido, la vibración y la aspereza (NVH) y la durabilidad desde el principio.

DFM proactivo para mitigar los efectos del tratamiento térmico

Nuestro enfoque en la fabricación de engranajes de precisión parte del análisis predictivo DFM . Simulamos la distorsión térmica para establecer tolerancias de material precisas antes del mecanizado y organizar las operaciones en el orden correcto. Esta corrección anticipada evitará problemas de rectificado posteriores, lo que permitirá que el componente del engranaje, tras el temple, cumpla con todas las especificaciones finales sin ningún compromiso.

Este enfoque integra la teoría con una ejecución predecible. Al incorporar inteligencia de fabricación en la fase de diseño, ofrecemos un marco de desarrollo claro que permite que el diseño de su engranaje tenga un rendimiento óptimo y se ajuste mejor a la calidad, el coste y la estabilidad en la producción en serie.

¿Cómo equilibrar la velocidad de validación y la representatividad para la producción en masa en la fabricación de prototipos de engranajes?

El prototipado de engranajes se enfrenta a un problema fundamental: el dilema entre la velocidad y las piezas que realmente representan la producción. Nuestro enfoque por capas lo resuelve asignando diferentes tecnologías de prototipo según los objetivos de validación, garantizando así entregas rápidas y datos fiables . El proceso es:

Verificación rápida de funcionalidad y ajuste

- Método: Engranajes de polímero impresos en 3D.

- Cómo lo ejecutamos: Realizamos el mecanizado de engranajes del núcleo del molde y la sinterización de alta velocidad para producir engranajes de nailon en 2 días, logrando una reducción de costos del 70%.

- Problema resuelto: Esto permite a los diseñadores verificar físicamente el ajuste del conjunto, las holguras y la cinemática básica casi de inmediato, abriendo así el camino para cambios conceptuales rápidos incluso antes de cortar una sola pieza de metal.

Pruebas aceleradas de durabilidad y carga

- Método: Engranajes de acero blandos, mecanizados y labrados.

- Cómo lo ejecutamos: Cortamos piezas en bruto de acero de 45 lb y hacemos que el proceso de mecanizado y temple de engranajes prototipo sea más eficiente para proporcionar engranajes endurecidos y afeitados en 5 días .

- Problema resuelto: Proporciona una pieza metalúrgicamente igual a la que se utiliza para pruebas de torsión, desgaste y vida útil, reduciendo así el tiempo y el costo de la carburación completa a datos de durabilidad menos que críticos.

Validación de NVH y rendimiento equivalente a producción

- Método: Fabricación de prototipos con el material final de producción y tratamiento térmico.

- Cómo lo ejecutamos: Aquí procedemos con especificaciones completas de fabricación de engranajes automotrices : material 20CrMnTi , carburación y rectificado de precisión, con una entrega de 12 días.

- Problema resuelto: Produce un prototipo en microestructura e integridad de superficie de la pieza en serie, brindando así datos definitivos de ruido, vibración y aspereza (NVH) y eficiencia, eliminando así las conjeturas sobre el rendimiento.

Este enfoque metódico de servicios de prototipado de engranajes permite transformar la inversión en prototipos en datos de alta calidad, decisivos y de alta calidad en cada fase. Al determinar la mejor manera de alcanzar cada objetivo de validación, permitimos a los clientes acortar los ciclos de desarrollo en más de un 60 % y obtener con confianza un presupuesto final y preciso para la fabricación de engranajes .

¿Cómo se garantiza la consistencia de la precisión de los engranajes en la producción en masa?

Mantener una precisión micrométrica y uniforme en producciones de gran volumen es uno de los principales desafíos en la fabricación de engranajes de precisión . Este informe técnico presenta la estrategia de control sistemática, basada en datos, que implementamos para garantizar la producción de engranajes de alta calidad y la consistencia del producto, solucionando así el importante riesgo de variación en la producción en masa para nuestros clientes.

| Dimensión de control | Método y frecuencia | Especificación del objetivo | Objetivo |

| Capacidad del proceso (CEP) | Monitoreo SPC en tiempo real de atributos clave de los artes de pesca. | CpK 1,67 para tolerancias críticas (por ejemplo, paso 0,015 mm ). | Detecte la desviación del proceso lo más pronto posible y proporcione correcciones para mantener la condición estable. |

| Verificación metrológica | Inspección del 100% de la primera y última pieza por lote ; auditoría completa en un centro de medición Klingelnberg cada 200 piezas. | Error de perfil 0,008 mm ; error de avance dentro de las especificaciones. | Proporcionar datos absolutos y trazables para la certificación final de la calidad de los engranajes por parte de expertos. |

| Gestión de la vida útil de las herramientas | Herramienta predictiva, sistema de cambio basado en conteo de piezas y monitoreo de condición. | Cambio de herramienta obligatorio después de 500 piezas para operaciones críticas. | Eliminar la degradación de la calidad causada por el desgaste de las herramientas, una clave para brindar servicios de producción de engranajes consistentes. |

| Integración de sistemas | Retroalimentación de circuito cerrado desde la medición hasta la corrección de la máquina. | Obtenga un rendimiento de primera pasada del 99,7% en la producción en serie. | Construya un sistema de fabricación de engranajes autocorrectores que mantenga la precisión a largo plazo. |

Este marco convierte las ideas teóricas de calidad en un entorno de producción rigurosamente controlado. Logramos la precisión que los principales fabricantes de equipos originales (OEM) exigen a la industria de fabricación de engranajes de precisión combinando el control estadístico de procesos con una metrología rigurosa y la gestión predictiva de herramientas. El método empleado reduce el riesgo de un proveedor de engranajes automotrices , imposibilita la fuga de proveedores costosos y, por lo tanto, crea un registro verificable de la excelencia de los sistemas de engranajes , crucial en aplicaciones competitivas y de alto valor.

Figura 2: Vista transversal detallada de un mecanismo de engranaje de un vehículo de LS Manufacturing

¿Cómo controlar la cadena dimensional crítica en el ensamblaje de conjuntos de engranajes complejos?

El rendimiento de un sistema de engranajes depende completamente del control y la interacción de todas sus piezas. Este documento detalla nuestra metodología sistemática para gestionar cadenas dimensionales de ensamblaje complejas, garantizando una distribución óptima de la carga, un rendimiento acústico óptimo y un rendimiento óptimo en el ensamblaje de engranajes automotrices .

Análisis proactivo de apilamiento dimensional

Antes de comenzar cualquier proyecto, realizamos un análisis digital completo de la pila. Esta simulación especifica y distribuye las tolerancias dimensionales de cada pieza, desde el eje del engranaje hasta el orificio de la carcasa. El modelado proactivo de las interfaces del engranaje, como la holgura axial planetaria, está sujeto a una variación controlada de tan solo 0,1-0,15 mm , lo cual constituye una condición prediseñada de reparto de carga.

Verificación a nivel de componentes para el ajuste del ensamblaje

Para garantizar la máxima calidad de los componentes, realizamos una verificación exhaustiva de su nivel. Utilizamos una MMC para medir las ubicaciones críticas del orificio de la carcasa, con una tolerancia de posición real de 0,02 mm . Cada componente del engranaje también se verifica con su diseño de especificaciones. Gracias a este alto nivel de inspección de entrada, la etapa de ensamblaje final se realiza con piezas de alta calidad, eliminando así las principales variables.

Ensamblaje selectivo para un rendimiento óptimo del sistema

Como socio estratégico en la fabricación de engranajes , ejecutamos procedimientos de ensamblaje selectivos. Los componentes se clasifican con precisión según sus dimensiones reales. Posteriormente, acoplamos las piezas (por ejemplo, los engranajes planetarios individuales y los portadores) para lograr la precarga o la alineación de engrane deseadas. Esto compensa las variaciones de nivel de los componentes dentro de las tolerancias y mejora el rendimiento del sistema, por ejemplo, con una reducción de ruido de 3 dB.

Con este método, el ensamblaje deja de ser un proceso variable para convertirse en un resultado predecible y diseñado. Mediante el uso de análisis virtual, metrología, verificación de calidad y emparejamiento inteligente, cualquier proyecto de fabricación de componentes automotrices podrá cumplir con el rendimiento, la confiabilidad y la eficiencia de ensamblaje planificados, incrementando así directamente el rendimiento de la primera pasada al 98 % y más.

¿Cómo se puede predecir y controlar la deformación térmica de engranajes muy cargados durante el tratamiento térmico?

La distorsión por tratamiento térmico es un factor determinante de la calidad final y el rendimiento en la fabricación de engranajes de precisión . Si no se controla, provoca quemaduras por rechinamiento, ruido y fallos prematuros. Este documento describe una metodología basada en datos para predecir, compensar y minimizar la distorsión, garantizando así la estabilidad dimensional y una mayor durabilidad en la fabricación de engranajes automotrices .

| Dimensión de control | Método y especificación | Objetivo/Resultado | Objetivo |

| Simulación predictiva | Se utilizó el análisis de elementos finitos (FEA) para simular tensiones de transformación térmica y de fase. | La herramienta de predicción sugirió una distorsión del perfil posterior al temple de 0,02 a 0,03 mm para 20CrMnTi . | La compensación de premecanizado de la pieza bruta del engranaje se puede determinar con precisión para evitar un exceso o defecto de stock. |

| Estabilidad del proceso | El potencial de carbono se mantiene dentro del 0,05% utilizando hornos de atmósfera controlada. | La dureza de la caja se consigue de forma constante con una banda de dispersión HRC 1,5 . | Ninguna inconsistencia metalúrgica significa que no hay más distorsión ni tensión variables. |

| Compensación validada | Utilizando tolerancias de stock calculadas para la molienda previa según los resultados del análisis de elementos finitos (FEA). | Después de un pulido limpio y ascendente, la geometría final de los dientes del engranaje será la especificada. | De esta forma, es posible convertir la distorsión de un proceso impredecible en un proceso de fabricación planificado y controlado. |

| Resultado del desempeño | Los parámetros del ciclo térmico y de enfriamiento se optimizaron y validaron mediante pruebas. | La vida útil por fatiga por flexión es suficiente para más de 1 millón de ciclos para los componentes de engranajes más críticos. | Se logra un resultado de servicios de producción de engranajes confiable, de alto rendimiento y validado por datos. |

Este método estructurado facilita la transformación de una variable de calidad importante en un parámetro de proceso controlado. Mediante una combinación de simulación, predicción basada en datos y un estricto control de procesos, podemos garantizar un alto nivel de calidad en nuestro sistema de engranajes de alta carga , lo que no solo garantiza que su geometría, metalurgia y rendimiento cumplan con las especificaciones de diseño, sino que también brinda a sus usuarios la confianza de que pueden confiar en ellos incluso en las aplicaciones más exigentes de transmisión de vehículos.

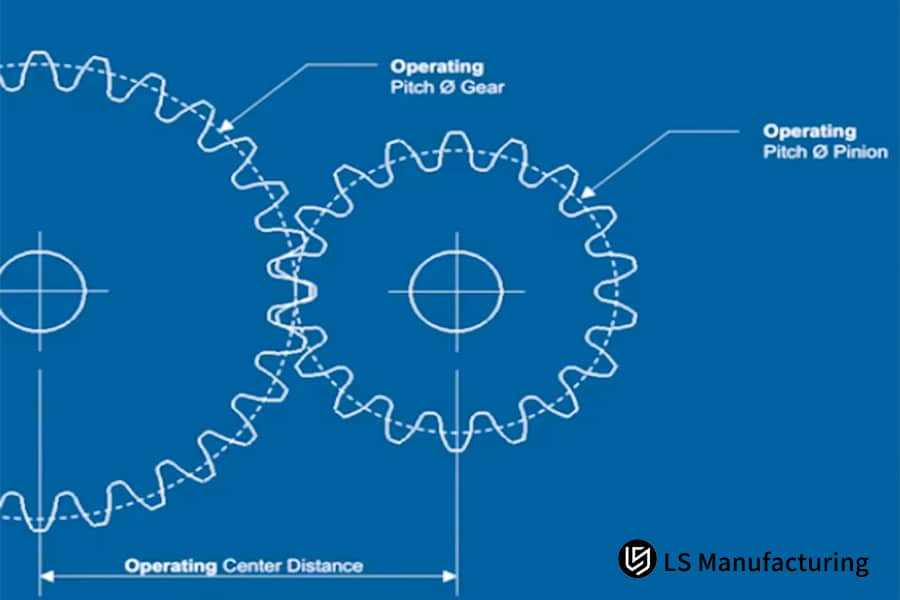

Figura 3: Diagrama que muestra los diámetros de paso de los engranajes y sus distancias centrales según LS Manufacturing

LS Manufacturing - Industria de vehículos de nueva energía: Proyecto de personalización de reductores de alta velocidad

El desarrollo de una caja de cambios fiable, silenciosa y energéticamente eficiente para un motor eléctrico de 20 000 rpm implica numerosos retos en la fabricación de engranajes de precisión . A continuación, presentamos la historia de la colaboración de un fabricante de vehículos eléctricos con nosotros para encontrar soluciones de fabricación de engranajes a los problemas de ruido, eficiencia y durabilidad en su sistema reductor de alta velocidad:

Desafío del cliente

El prototipo de reductor del cliente, que empleaba engranajes carburizados de 20CrMnTi , no cumplía con el objetivo. Los niveles de ruido superaban los límites de 78 dB , la eficiencia de la transmisión era de tan solo el 92 % y una tasa de picaduras del 5 % en la producción piloto ponía en peligro los plazos del proyecto. Estos problemas habrían afectado gravemente el rendimiento general del vehículo, el cronograma del programa y la reputación de la marca. Por lo tanto, el cliente necesitaba una respuesta de ingeniería rápida de un proveedor de engranajes automotrices cualificado.

Solución de fabricación LS

Como nuestro socio a largo plazo en la fabricación de engranajes , desarrollamos juntos un conjunto completo de soluciones. Utilizamos el rectificado de precisión para obtener una calidad de engranaje DIN 5, aplicamos granallado para reducir la tensión residual de compresión y optimizamos la profundidad de la caja carburada a 0,8-1,2 mm con una dureza superficial de HRC 58-62 . Se realizó un cuidadoso microajuste geométrico para mantener el funcionamiento silencioso de los engranajes incluso a alta velocidad y bajo cargas pesadas, lo que resultó en una solución de alto rendimiento.

Resultados y valor

El sistema de engranajes de nuevo diseño ha mejorado significativamente su nivel de ruido hasta 72 dB y su eficiencia ha alcanzado el 96 % . Los engranajes de producción en masa no presentaron fallos en 12 meses , solucionando así por completo el problema de las picaduras. Esta fiable producción en serie permitió al cliente lanzar su modelo al mercado dos meses antes de lo previsto inicialmente y, al mismo tiempo, redujo el coste unitario del reductor en un 20 % , lo que demuestra la valiosa colaboración .

Este caso demuestra nuestra profunda experiencia técnica en la fabricación de engranajes automotrices . Gracias a nuestras soluciones de engranajes automotrices , hemos logrado convertir un cuello de botella en una ventaja competitiva. Más que solo piezas, ofrecemos soluciones de ingeniería, rendimiento y garantía para las transmisiones eléctricas de nueva generación, aún más exigentes.

¿Cómo seleccionar la combinación óptima de material de engranaje y proceso de fabricación según el escenario de aplicación?

La selección del material y el proceso de fabricación óptimos para engranajes es crucial para el rendimiento, la durabilidad y el coste total de un engranaje. Una combinación científica y orientada a la aplicación es esencial para satisfacer las demandas operativas específicas. Este documento describe nuestra metodología sistemática para tomar estas decisiones fundamentales en la fabricación de engranajes a medida :

Selección de materiales según la carga de la aplicación

- Requisitos de alta resistencia: Recomendamos aceros cementados, como el 20CrMnTiH , para engranajes de reductores EV sometidos a altas cargas. El acero utilizado garantiza una resistencia a la flexión de 1500 MPa .

- Necesidades ambientales especiales: Para mantener la durabilidad de las piezas sometidas a cargas elevadas en entornos húmedos, se utilizan aleaciones de cobre de alta resistencia al desgaste. En este caso, se elige bronce CuP14 con un valor de PV ≥2,5 MPam/s .

Optimización de procesos para el rendimiento y el rendimiento

- Maximización de la eficiencia del material: Para reducir el peso del engranaje sin comprometer su resistencia, adoptamos el forjado de forma casi neta para las piezas brutas . Gracias a este proceso, logramos aumentar el aprovechamiento del material del 45 % a más del 85 % .

- Logro de precisión final: La forma preforjada se procesa según la especificación del sistema de engranajes final en términos de ruido y eficiencia mediante el mecanizado de engranajes de precisión .

Validación holística de costo-rendimiento

- Modelado de costos totales: analizamos el costo del ciclo de vida bajo el microscopio y, por lo tanto, nivelamos la inversión en herramientas con los ahorros potenciales de material y mecanizado a lo largo del tiempo .

- Validación de la producción: garantizar la estabilidad y la calidad a través de pruebas piloto es la forma en que desarrollamos servicios de producción de engranajes de gran volumen y riesgo.

Nuestro enfoque sistemático, basado en una investigación exhaustiva, garantiza la optimización técnica y económica de cada solución. De hecho, convertimos con éxito requisitos complejos en un plan de producción fiable que no solo proporciona engranajes que funcionan con los objetivos exactos de rendimiento y coste, sino que también nos consolida como un socio de confianza en la fabricación de componentes automotrices .

¿Por qué elegir a LS Manufacturing como su socio en la fabricación de engranajes?

Seleccionar un socio fabricante de engranajes no se trata solo de la lista de equipos. Se trata de su capacidad demostrada para gestionar la complejidad y garantizar el éxito a la primera. La elección depende de cómo el proveedor convierta sistemáticamente la idea de diseño en una producción fiable y económica. Nuestro valor reside en un enfoque bien organizado que reduce el riesgo y acorta el plazo de comercialización:

Proceso comprobado basado en datos empíricos

En lugar de recurrir al método iterativo de prueba y error, utilizamos una base de datos propia con 286 proyectos completados hasta la fecha. Esto nos permite un enfoque predictivo cuando, por ejemplo, a partir de resultados de proyectos anteriores de engranajes con un módulo de 0,5 a 10 , solucionamos problemas de distorsión o ruido del tratamiento térmico, reduciendo así significativamente el nivel de riesgo de su proyecto desde el primer día. Nuestro conocimiento se traduce en un presupuesto de fabricación de engranajes inicial más preciso.

Infraestructura integrada para garantizar la consistencia

Nuestra experiencia se basa en la integración entre hardware, como los centros de mecanizado Gleason y las líneas de tratamiento térmico Ipsen, y el control de procesos de circuito cerrado, que sirve como base. Esta integración vertical nos permite controlar por completo cada variable crítica, desde el rectificado de dientes de engranajes hasta el cementado, cumpliendo así con el rendimiento del sistema de engranajes requerido en el diseño para cada componente producido en serie.

Un modelo de asociación centrado en sus resultados

Nuestro rol como proveedor de engranajes automotrices se define por la colaboración proactiva. Al integrar el análisis científico DFM y la gestión de proyectos por etapas y compuertas en nuestras operaciones de fabricación de engranajes , no solo continuamos produciendo, sino que también hemos podido garantizar el éxito comercial de nuestros clientes. Nuestro enfoque sistemático ha ayudado a los clientes a reducir sus ciclos de desarrollo en un 40% y sus costos totales en un 25% , convirtiendo así la fabricación en una ventaja estratégica en lugar de una variable.

Si decide trabajar con LS Manufacturing, se asociará con un equipo que sabe cómo ofrecer resultados predecibles y optimizados. Somos la combinación perfecta de profundos conocimientos técnicos y un modelo de colaboración basado en procesos. Por lo tanto, su proyecto de engranajes de precisión será un éxito sin duda alguna en términos de rendimiento, plazos y presupuesto.

Figura 4: Proceso de corte CNC de engranajes automotrices con refrigerante y abrazadera por LS Manufacturing

Preguntas frecuentes

1. ¿Cuál es la cantidad mínima de pedido para engranajes automotrices? ¿Hay un requisito de pedido mínimo?

LS Manufacturing produce desde un prototipo hasta 100 000 unidades en serie. No hay un pedido mínimo estricto. Sin embargo, los pedidos de 500 unidades se benefician de descuentos por niveles de precio.

2. ¿Cuánto tiempo transcurre desde el diseño del engranaje hasta la entrega del prototipo?

Los engranajes simples tardan 7 días y los conjuntos de engranajes complejos , 15 días . LS Manufacturing cuenta con un proceso rápido y controlado para garantizar que el proyecto siga avanzando.

3. ¿Cuál es el nivel máximo de precisión de engranajes que se puede alcanzar?

Con el uso de la tecnología de rectificado de engranajes , se pueden lograr diferentes grados de precisión hasta un grado DIN 3. La línea de producción de LS Manufacturing siempre garantiza mantener un error de perfil de diente de 0,005 mm .

4. ¿Cómo se garantiza la consistencia de la producción en masa de engranajes?

Los procesos de fabricación de LS cumplen con el control SPC a través de la calibración periódica de equipos y un sistema de inspección completo, lo que a su vez garantiza una tasa de aprobación de producción en masa de más del 99,5% .

5. ¿Cuáles son los requisitos especiales para los equipos de los vehículos de nueva energía?

En resumen, ofrecen alta velocidad ( 20 000 rpm ), bajo nivel de ruido ( 75 dB ) y alta eficiencia ( 95 % ). LS Manufacturing ofrece soluciones integrales para estos problemas.

6. ¿Cómo puedo obtener una cotización precisa de fabricación de engranajes?

Si puede proporcionarnos los parámetros del engranaje (módulo, número de dientes, material, etc.) o dibujos en 3D, LS Manufacturing le enviará una cotización detallada dentro de las 4 horas .

7. ¿Cómo se compensa la deformación después del tratamiento térmico del engranaje?

Mediante la predicción de la deformación a través de una base de datos y una tolerancia de mecanizado preestablecida, LS Manufacturing puede controlar eficazmente la deformación del tratamiento térmico a solo 0,02 mm .

8. ¿Ofrecen servicios de montaje y prueba de engranajes?

Desde componentes hasta conjuntos, le ofrecemos un servicio completo que incluye equilibrado dinámico y pruebas de ruido. LS Manufacturing garantiza que los conjuntos estarán listos para su uso inmediatamente después de la entrega.

Resumen

La fabricación de engranajes automotrices es un proceso muy detallado que integra diversos aspectos de ingeniería, como el diseño, la selección de materiales, el proceso y las pruebas. Es un proceso exigente que requiere que el proveedor no solo posea sólidos conocimientos técnicos, sino también una amplia experiencia en proyectos. Con un sistema técnico integral y una gestión de calidad, LS Manufacturing puede ofrecer a sus clientes soluciones de engranajes, desde el prototipo hasta la producción en masa, que combinan a la perfección precisión, fiabilidad y coste.

Si tiene alguna dificultad en su proyecto relacionada con el diseño, la fabricación o la calidad de los engranajes , póngase en contacto con el equipo de expertos en engranajes de LS Manufacturing sin demora. Al compartir sus planos o parámetros de engranajes, puede obtener un análisis DFM gratuito junto con un presupuesto preciso. ¡Envíe sus requisitos ahora mismo para recibir una solución de engranajes a su medida!

Nuestro equipo profesional le brindará soluciones detalladas de tecnología de engranajes dentro de las 24 horas para ayudar a garantizar el éxito de su proyecto.

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .