신속한 사출 성형 서비스는 제조업체가 이중 딜레마에 직면한 문제의 핵심입니다. 해결책은 기존 툴링의 비용 및 시간과 3D 프로토타입의 부적절함 사이의 결정적인 격차를 해소하여 시장 기회 상실로 이어지는 일반적인 6~8주 지연을 완전히 근절하는 것입니다. 기능성 생산에 좋은 솔루션입니다.

주요 초점은 높은 툴링 비용과 낮은 품질의 프로토타입 간의 절충안을 해결하는 것입니다. 우리는 최적화된 금형, 재료 및 프로세스를 통해 시제품 제작에서 소량 생산으로 쉽게 전환할 수 있으며, 이를 통해 시장에 준비된 부품에 대한 비용과 리드 타임을 대폭 단축할 수 있습니다.

신속한 사출 성형 서비스: 빠른 가이드

<테이블 스타일="테두리 축소: 축소; 너비: 99.9994%; 테두리 너비: 1px; 테두리 색상: #000000; 높이: 466.828px;" border="1">저희는 디자인부터 시장까지 중요한 병목 지점입니다. 빠르고 저렴한 툴링과 진정한 성형 부품을 제공함으로써 우리는 고객이 설계를 검증하고, 제품을 더 빠르게 출시하고, 오랜 시간을 기다리거나 기존 생산 툴링에 많은 비용을 지출하지 않고도 소규모 배치 사출 성형 주문을 할 수 있도록 해줍니다. 따라서 소량 제조는 더 이상 타협이 아니라 전략적 이점이 됩니다.

왜 이 가이드를 신뢰합니까? LS제조 전문가들의 실무 경험

신속 사출 성형을 설명하는 수백 개의 기사가 있습니다. 여기에서 우리는 작업 현장에서 매일 노출되는 실제 세계 경험을 공유합니다. LS제조에서의 15년은 깔끔한 실험실이 아닌 실제 문제를 지속적으로 해결하는 환경에서 대부분의 시간을 보냈습니다. 우리는 단순히 그 과정을 이해하는 것이 아닙니다. 우리는 실제로 클라이언트 출시에 직접적인 영향을 미치는 비용이나 시기의 실수를 저지르고 그로부터 교훈을 얻습니다. 여기에 제공된 모든 조언은 그러한 종류의 압력 속에서 배운 조언 중 하나입니다.

저희의 조언은 5,000개 이상의 제작 프로젝트 경험에서 나온 것입니다. 우리는 항공우주 커넥터의 공차가 얼마나 엄격해야 하는지, 의료용 하우징에 어떤 종류의 표면 마감이 필요한지, 가전제품에 있어서 예산을 최대한 활용하는 방법을 정확히 알고 있습니다. 우리의 접근 방식은 내부 엄격함에 의존할 뿐만 아니라 재료 성능을 보장하기 위한 금속 분말 산업 연맹(MPIF) 및 품질 일관성을 위한 전미 표면 마감 협회(NASF)와 같은 조직에서 요구하는 다양한 요구 표준을 통합하므로 최고의 업계 표준을 충족합니다.

이 핸드북은 힘들게 얻은 경험의 보고입니다. 우리가 사용하는 정확한 방법을 소개합니다. 공구 비용을 60% 절감하면서 제품에 강도를 줄 수 있는 합금, 10일 리드 타임을 확보하기 위해 설계를 변경하는 방법, 100-10,000개 부품 주문 시 비용과 품질의 균형을 맞추는 방법. 이는 수천 개의 실제 부품을 바탕으로 한 철저한 지구 지식이므로 자신감 있고 효율적으로 다음 단계로 나아갈 수 있습니다.

신속사출성형 서비스란? 기존 사출 성형과 근본적인 차이점은 무엇인가요?

이 기사에서는 신속 사출 성형 서비스와 기존 생산 간의 운영상의 주요 차이점에 중점을 둡니다. 이는 적은 양, 시간, 민감한 프로젝트를 수행하는 회사의 엔지니어 및 구매 부서에 특히 유용한 기술 및 재무 비교를 제공합니다. 신제품 구매 및 소규모 대량 생산 시 올바른 선택을 하는 데 도움이 되는 사실이 있습니다.

<테이블 스타일="테두리 축소: 축소; 너비: 99.4712%; 높이: 470.609px; 테두리 너비: 1px; 테두리 색상: #000000;" border="1">신속 사출 성형을 선택하세요. 생산량이 10,000개 미만일 때 제품의 시간, 시장, 단가를 모두 절감하고 싶다면. 또한 제조를 위한 설계(DFM) 검토의 다양한 단계를 통해 공장과 협력하면 알루미늄 툴링을 최대한 활용하는 데 도움이 됩니다. 이 사출 성형 가이드는 정밀도, 속도 및 비용 제어가 필수적인 고가치, 치열한 경쟁 산업의 직원에게 기술적인 이유를 제공하는 것을 목표로 합니다.

소규모 배치 사출 성형의 단가를 계산하고 최적화하는 방법은 무엇입니까?

소량 배치의 단위당사출 성형 비용을 정확하게 예측하고 제어하는 것은 중요한 기술 및 재정적 과제입니다. 이 문서에서는 단순한 견적을 넘어 실제 생산 데이터를 기반으로 비용 최적화를 위한 투명하고 실행 가능한 모델을 소개하여 비용 방정식을 분석합니다. 다음 방법론은 정보를 바탕으로 올바른 결정을 내릴 수 있는 기초를 제공합니다.

비용 방정식 분해

상세한 사출 성형 견적은 세 가지 변수, 즉 단위당 공구 비용 감가상각, 재료 비용, 기계 처리 시간에 따라 결정됩니다. 25,000개의 알루미늄 몰드가 개당 25로 감가상각되는 1,000개 단위ABS 하우징의 예를 들어보겠습니다. 80,000개의 강철 도구와 직접 병치됩니다. 이러한 요소 분석은 처음부터 정확한 비용 엔지니어링을 용이하게 합니다.

도구 전략을 통한 최적화

저용량 사출 성형 비용 관리를 위한 주요 수단은 툴링에 대한 투자입니다. 복잡한 작업이 단순화되고 가능한 경우 다중 캐비티 알루미늄 금형을 사용하며 빠른 가공을 통해 툴링 비용을 낮게 유지하도록 설계합니다. 게이팅 및 냉각 채널 설계 시 현명한 선택을 하면 사이클 시간을 10~15% 단축하여 최종 부품 가격의 처리 비용 부분을 직접적으로 낮출 수 있습니다.

효율성을 위한 디자인 구현

제조 가능성을 위한 공동 설계를 통한 비용 최적화는 사출 성형 비용 최적화의 주요 측면입니다. 이러한 관행에는 언더컷을 제거하기 위한 부품 형상 간소화, 균일한 냉각을 위한 벽 두께 균일화, 시중에서 쉽게 구할 수 있는 수지 등급 선택 등이 포함됩니다. 이러한 조치를 통해 사이클 시간이 최소화되고 폐기율이 낮아지며 비용이 많이 드는 금형 수정이 방지되어 예상 사출 성형 비용을 달성할 수 있습니다.

<인용문>이 프레임워크를 통해 기술팀은 가격 비교에서 벗어나 실제 비용 엔지니어링으로 전환할 수 있습니다. 툴링 전략, 설계 및 프로세스 매개변수 간의 연관성을 이해하는 전문가는 소량 사출 성형 프로젝트의 총 소유 비용을 전술적으로 절감하여 비용을 제품 개발의 한계에서 경쟁 우위로 전환할 수 있습니다.

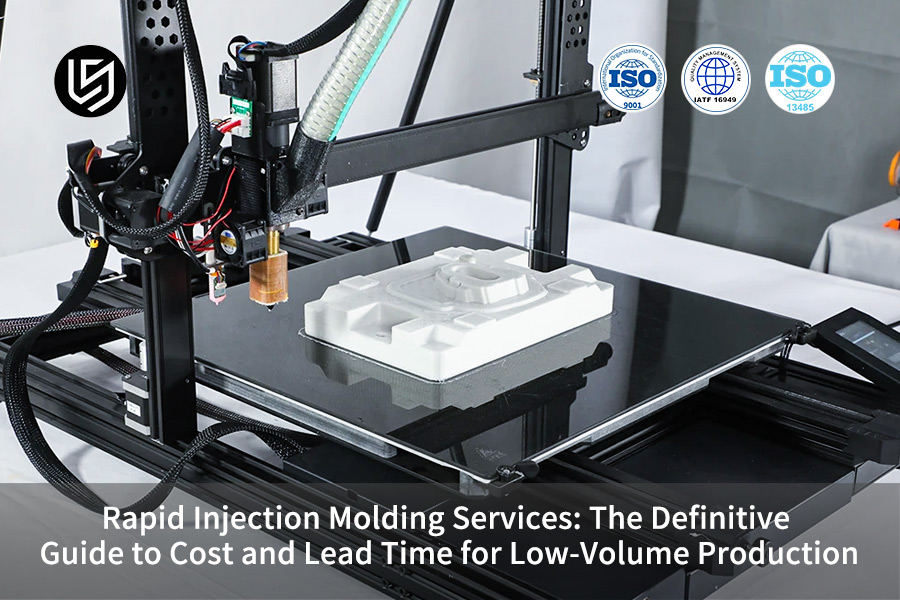

그림 1: 프로토타입 및 소규모 배치 제조를 위한 사출 성형 공정 다이어그램 설명

사출 성형 리드 타임에 영향을 미치는 주요 요인은 무엇입니까? 어떻게 줄일 수 있나요?

매우 촉박한 제품 출시 일정을 충족하려면 회사는 사출 성형 리드 타임을 줄이기 위한 체계적인 접근 방식을 취해야 합니다. 큰 병목 현상 중 하나는 전통적인 순차 작업입니다. 이 문서에서는 빠른 회전 사출 성형의 작업 방법을 설명하고 전략적 프로세스 엔지니어링이 리드 타임을 50% 이상 단축할 수 있는 방법에 대한 증거를 제공합니다.

프로세스 점검: 순차 엔지니어링에서 병렬 엔지니어링까지

가장 중요한 단계가 동시에 발생하도록 하여 기존의 단일 라인 프로세스를 세분화했습니다.

- 동시 설계 및 조달: 주문이 확정되면 금형 설계와 재료 소싱이 동시에 시작되므로 3~5일이 절약됩니다.

- 겹침 가공 및 준비: 몰드 베이스 가공은 코어/캐비티 인서트 세부화 및 표준 부품 구매 와 동시에 수행됩니다.

속도를 위한 설계 및 도구 전략

더 빠른 배송 시간을 향한 모든 움직임은 처음부터 도구에 내장되어 있습니다.

<올>간소화된 제작 출시

준비된 프로토콜은 공구 가공에서 완성품 배송으로 이동하는 단계를 가속화합니다.부품 배송

- 과학적 첫 번째 촬영 과정: 이것은 가장 일반적인 재료에 대한 사전 설정된 매개변수를 사용하여 최소한의 조정 주기로 1-2번의 촬영 후에 승인을 허용하는 잘 계획된 시도입니다.

- 단계적 후처리: 시험이 성공하자마자 게이트 제거, 트리밍 및 품질 검사 프로세스가 즉시 시작될 준비가 되어 있어 첫 번째 물품의 당일 배송이 용이해집니다.

사출 성형 공정의 각 단계를 체계적으로 분석하고 병렬로 실행하는 바로 이러한 방법을 통해 10일 내 배송을 약속할 수 있습니다. 우리의 방법은 기본적으로 사출 성형 리드 타임을 무작위 변수에서 고정되고 단축된 일정으로 변환하여 신속 사출 성형에서 매우 확실한 경쟁 우위를 제공합니다.

그림 2: 신속한 프로토타이핑 및 소규모 배치 생산을 위한 산업용 사출 성형 기계 작동

소량 생산에 가장 적합한 금형 재료 및 공정을 선택하는 방법은 무엇입니까?

이 도움말은 사출 성형 재료 선택과 저용량 사출 성형 공정에 대한 기술 가이드 역할을 합니다. 프로토타입부터 중간 규모 배치에 이르기까지 생산 실행을 위한 도구를 가장 효율적으로 사용할 수 있도록 데이터 기반 접근 방식이 제시되어 엔지니어가 비용을 절감하고 효과적인 결정을 내릴 수 있도록 돕습니다.

<테이블 스타일="테두리 축소: 축소; 너비: 98.2388%; 높이: 395.5px; 테두리 너비: 1px; 테두리 색상: #000000;" border="1">도구를 예상 볼륨에 엄격하게 맞추는 것이 주요 초점이며, 데이터 표는 여러분의 가이드가 될 수 있도록 제공됩니다. 모든 생산 툴링의 효율성을 결정하는 핵심 요소인 냉각 시스템과 사이클 시간을 최적화하기 위해 Moldflow 분석을 우선시합니다. 이 문서에서는 고가치 사출 성형 시나리오와 관련된 엔지니어링 전문가를 위한 기본적이고 실용적인 접근 방식을 제공합니다.

신속 사출 성형을 위한 재료 선택과 관련된 특별 고려 사항 및 제한 사항은 무엇입니까?

표준 등급은 충전 시간과 부품 품질에 부정적인 영향을 미칠 수 있으므로 일반적으로 재료 선택은 신속 사출 성형 서비스 주기의 주요 제한 사항입니다. 다음은 재료의 성능, 가공성 및 비용 효율성의 균형을 맞추는 소규모 배치용 사출 성형의 주요 과제를 해결하는 재료 선택을 최적화하는 방법에 대한 단계별 가이드입니다.

빠른 주기를 위한 고유량 재료 우선순위

저희는 PP, ABS 및 비보강 PA66과 같이 점도가 매우 낮은 엔지니어링 플라스틱에 의도적으로 우선순위를 부여합니다. 이러한 선택은 완전 충진이 부족한 얇고 벽이 있거나 복잡한 형상에서 일반적으로 발생하는 문제를 정면으로 해결하여 짧은 사이클 시간을 유지할 수 있을 만큼 빠르게 캐비티가 충진되도록 보장합니다. 이는 효율적인 사출 성형의 기초입니다.

프로세스 안정성을 위한 필러 콘텐츠 관리

도구의 조기 마모를 방지하고 동시에 안정적인 흐름을 달성하기 위해 우리는 소규모 배치 프로젝트의 사출 성형에 사용되는 재료의 충전재 함량을 20%로 제한해야 한다는 점을 인식했습니다. 이는 일반적으로 주요 병목 현상인 알루미늄과 같은 더 단단한 필러에서 더 부드러운 공구 재료에 대한 마모 손상 가능성을 낮추는 동시에 동시에 목표한 기계적 특성을 얻는 데 도움이 됩니다.

최적화된 도구로 고온 애플리케이션 지원

120C가 넘는 온도에서 지속적으로 사용해야 하는 부품(예: PPS)을 만들 때 통합 재료 및 툴링 접근 방식을 채택합니다. 우리는 고품질, 내구성, 고온 알루미늄 금형을 선택하고 이를 호환 가능한 재료와 결합하여 5,000 사이클을 달성하고 비슷한 용량의 경화강에 비해 성능을 포기하지 않고 40% 비용을 절감합니다.

<인용문>우리는 규범적인 방식으로 빠른 사이클 호환 수지를 화학적으로 선택하고 검증함으로써 재료로 인한 사이클 시간 제한 문제를 직접 해결하는 솔루션을 고안했습니다. 고유량 재료 데이터베이스에서 검증된 고온 툴링 기술까지 확장되는 이 기술적으로 과학적인 작업 방식은 소량 사출 성형 공급업체는 신뢰할 수 있는 방식으로 속도와 기능적 성능을 모두 제공합니다.

그림 3: 소량 제조 및 제품 개발을 위한 플라스틱 프로토타입 부품 생산

LS제조 의료기기 산업: 일회용 샘플러 사출 성형 프로젝트

이 기술 사례 연구 에서는 LS Manufacturing이 의료 기기 고객이 긴밀하게 통합된 프로세스 혁신을 통해 중요한 공급 병목 현상을 극복하는 데 어떻게 도움이 되었는지 설명합니다. 회사는 비용이 많이 들고 규정을 준수하지 않는 프로토타입 제작에서 완전히 검증되고 비용이 저렴하며 효과적인 저용량 사출 성형 생산 방법으로 전환했습니다.

클라이언트 챌린지

한 의료 회사는 5,000개의 인증된 의료용 폴리프로필렌(PP) 바이러스 샘플러 구성 요소가 필요했습니다. 기존의 사출 성형 견적은 예산을 초과했을 뿐만 아니라 35일의 리드 타임을 요구했습니다. 3D 프린팅 을 사용한 시제품 사출 성형 대안은 규정을 준수하지 않는 부품을 매우 높은 비용으로 제공하여 부적합한 생체 적합성으로 인해 제품 등록이 지연되었습니다.

LS제조솔루션

우리는 18 MFI를 갖춘 사전 경화 강철 금형과 의료 등급 PP를 활용하는 솔루션을 고안했습니다. 최적화된 냉각 시스템을 사용하여 22초라는 빠른 사이클 타임을 얻을 수 있었습니다. 따라서 7일 이내에 완벽하게 검증된 제작 도구를 제공하여 리드 타임과 규정 준수 위기를 완벽하게 해결했습니다.

결과 및 가치

공구 비용은52% 감소했고, 리드 타임은 80% 단축되었습니다. 최종 부품 비용은 적층 가공에 비해 73% 절감되었습니다. This fast, compliant supply allowed the client to finish product registration 3 weeks ahead of the plan, thus confirming our position as a strategic low volume injection molding supplier.

<인용문>This work is a case of how we can combine our technical accuracy and efficient injection molding to meet time, sensitive engineering challenges. Introducing certified parts to the market in a shorter time gives clients a real competitive edge in regulated, high-value industries.

When you need quick mold solutions to address urgent injection molding problems, we provide efficient and customized services.

How Can Design Optimization Reduce The Cost And Risks Of Rapid Injection Molding?

Rapid injection molding services design, related mistakes lead directly to extra costs and longer than expected delivery schedule. Here you will find a clear DFM method to first of all control and then even completely avoid these problems thus significantly reducing injection molding cost while at the same time improving first, run efficiency:

Establishing Foundational Design Rules to Minimize Iterations

We stick to a core set of DFM parameters: regular wall thickness (1.5-2.5mm), a minimum draft angle of 1°, and the removal of complicated undercuts. Giving this guidance in the form of a clear injection molding guide, we systematically decrease mold rework, thus typical sampling iterations being cut 3-5 down to 1-2. This directly tackles the main cost and schedule issue.

Applying Advanced Analysis for Warp and Sink Prevention

Besides fundamental laws, we use simulation to figure out the particular part integrity issues. Thus, in an electronics housing project, a 0.8mm warpage resulted in an 8% rejection rate. Our investigation identified the rib design as the factor and we set a rib base-to-height ratio ≤3:1. The design refinement warpage down to 0.2mm, reached a 0.5% scrap rate and kept the product both visually and dimensionally stable.

Integrating Gate and Cooling Design Early in the Process

Cost cutting is not only a matter of the part shape. During the first DFM review, we consider the integration of gate location and the design of conformal cooling channels. This way we avoid problems such as jetting, sink marks, and unnecessarily long cycle times, thus producing a high-quality injection molding from the very first trial and ensuring reliable project economics.

<인용문>By shifting from general recommendations to a prescriptive, analytical, backed DFM method, our approach effectively addresses the problem complexities of cost and quality. The technique converts the initial part design into a production, ready blueprint, thus, the client who uses the rapid injection molding services will get a faster time, to, market and controlled costs, resulting in a significant competitive advantage that can be measured.

Why Choose LS Manufacturing As Your Rapid Injection Molding Partner?

Choosing the right partner for rapid injection molding services should be based on a combination of technical accuracy and process reliability. LS Manufacturing sets itself apart by guaranteeing first, pass success and delivering consistent results for low volume injection molding by means of combined technical systems and actual data:

Engineered for Predictable Speed and Quality

- Production Capacity: 8 high-speed machines (50-300T) give the option of machine matching perfectly for a wide range of part geometries, which is a good trade, off between the speed and clamp force.

- Process Control: Precise mold temperature control (±1°C) allows for a consistent flow of the material and crystallization which are the main factors for the nice appearance of the surface and the dimensional stability.

- Verification: On-site CMM (±0.01mm) allows in-process validation without delay, so no time is wasted on holding parts in an external lab and all the parts are always checked to the specification.

Data-Driven Process for First-Part Success

<올>Operational Reliability for On-Time Delivery

- Managed Workflow: Dedicated project management and internal tooling coordination make a closed, loop process from design to shipment that is flawless and seamless.

- Performance Metric: This combined operational discipline has allowed the firm to achieve a 98.5% on, time delivery rate, giving the schedule certainty that is essential for product development and launch cycles that move at a fast pace.

We bring certainty to rapid injection molding services by marrying specialized equipment, a data, validated process, and operational discipline. This comes to the core of timing, cost, and quality predictability, thus making LS Manufacturing a low volume injection molding supplier of strategic value for technically demanding projects.

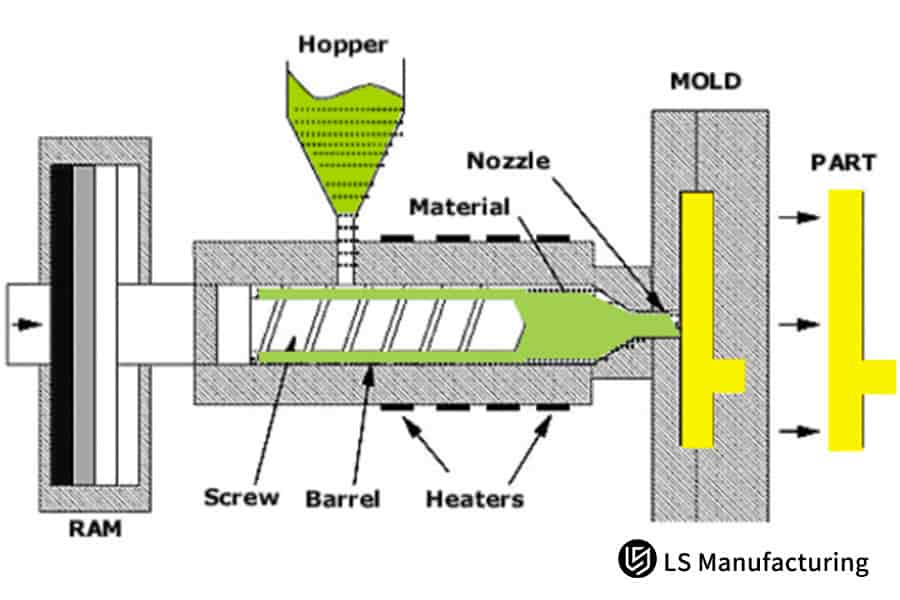

Figure 4: Diagramming an injection molding machine for plastics manufacturing and process education.

How To Obtain Accurate And Fast Injection Molding Quotes And Technical Support?

Obtaining a reliable injection molding quote that can be acted upon is a very important first step in a rapid development pace scenario. LS Manufacturing solves this problem by changing the injection molding quote process into a collaborative technical review, thus ensuring transparency and unlocking the next cost, saving opportunities right from the start for rapid injection molding services:

Standardized Input for Immediate Technical Assessment

We ask for a standardized set: 3D file (STEP/IGES), target material, annual volume, and finishing requirements. Such organized information allows our engineers to carry out an instant, thorough manufacturing feasibility study that goes beyond the typical cost, per, part estimate to a component, specific feasibility evaluation. Thus, all subsequent planning is done on a factual basis.

Integrated DFM Analysis with the Initial Quote

With a couple of hours of getting full data from the client, we offer a detailed injection molding quote together with a free, efficient, and useful Design for Manufacturability(DFM) report. This report highlights specific design elements that affect the metal complexity, cycle time, and part cost. It is, therefore, very easy to identify and correct these features as the DFM report contains step-by-step instructions for halling these features.

Proactive Cost Optimization Before Commitment

Our DFM analysis provides concrete, data, backed recommendations. For instance, by changing the wall thickness to be uniform or making ribs with an optimized design, we have helped our customers reduce the costs of the final parts by 10-30% over and over again. Such proactive advice at the time of quoting assures that clients get their precision injection molding with a design that is already up to the mark in terms of manufacturing and cost.

<인용문>Our quoting methodology overcomes the widespread issue of hidden surprises with delays and budget overruns by bringing engineering expertise to the forefront. This way, a price accompanied by a verified production strategy is delivered, making LS Manufacturing a transparent and technically capable low volume injection molding supplier for projects where predictability is crucial.

FAQs

1. What is the minimum order quantity (MOQ) for rapid injection molding?

LS Manufacturing supports orders as low as 50 pieces, there is no strict MOQ limit, but better unit price is only available for orders of 500 pieces or more.

2. What are the limitations of aluminum molds in terms of lifespan and applicable materials?

Lifespan of aluminum molds is 10, 000-20, 000 cycles and they are compatible with most general, purpose plastics (e.g., ABS, PP, PA). Use of glass fiber reinforced materials is not advised.

3. How long does it take from file submission to first article delivery?

7 days for simple parts, 10 days for complex parts. LS Manufacturing provides a rush service with delivery in as little as 5 days.

4. How do you arrive at the unit cost of small-batch injection molding?

Essentially, the unit cost tells the tale of the components that make up the process: mold amortization which can be 30-40%, materials 20-30%, and processing 30-40%. If you wonder how LS Manufacturing does it, they even breakdown the costs in detail.

5. How is quality consistency assured in the small-batch production?

SPC process control was implemented, along with first article inspection every 200 pieces, and CMM full-dimensional inspection were done to ensure CPK 1.67.

6. Do you provide surface treatment and post, processing services?

We provide a full range of post, processing services, including painting, screen printing, and ultrasonic welding, for one-stop delivery.

7. Is a new quote required after design modifications?

Free updated quotation will be given for minor modification; major modification will be re-evaluated. However, we will try to use the existing mold base.

8. How do you protect customers' design intellectual property?

By signing NDA agreements, using encrypted file storage, and having independent project spaces, we keep design security, and there is no leak.

Summary

Rapid injection molding services offer a great balance of cost and time savings for low-volume production by means of optimized mold strategies, material selection, and process flows. Through its comprehensive technical system and extensive project experience, LS Manufacturing helps customers make a seamless transition from prototype to small batch production thereby significantly improving product launch efficiency.

If your project is experiencing cost and lead time issues for small batch production you can always get in touch with the injection molding experts at LS Manufacturing. Simply upload your 3D files to get an accurate quote and a free DFM analysis. Submit your drawings now to get a tailored injection molding solution!

Our professional team will provide rapid injection molding optimization suggestions within 24 hours to help your project move forward quickly.

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Website:https://lsrpf.com/

Disclaimer

The contents of this page are for informational purposes only. LS Manufacturing services There are no representations or warranties, express or implied, as to the accuracy, completeness or validity of the information. It should not be inferred that a third-party supplier or manufacturer will provide performance parameters, geometric tolerances, specific design characteristics, material quality and type or workmanship through the LS Manufacturing network. It's the buyer's responsibility. Require parts quotation Identify specific requirements for these sections.Please contact us for more information.

LS Manufacturing Team

LS Manufacturing is an industry-leading company. Focus on custom manufacturing solutions. We have over 20 years of experience with over 5,000 customers, and we focus on high precision CNC machining, Sheet metal manufacturing, 3D printing, Injection molding. Metal stamping,and other one-stop manufacturing services.

Our factory is equipped with over 100 state-of-the-art 5-axis machining centers, ISO 9001:2015 certified. We provide fast, efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it is small volume production or large-scale customization, we can meet your needs with the fastest delivery within 24 hours. choose LS Manufacturing. This means selection efficiency, quality and professionalism.

To learn more, visit our website:www.lsrpf.com.