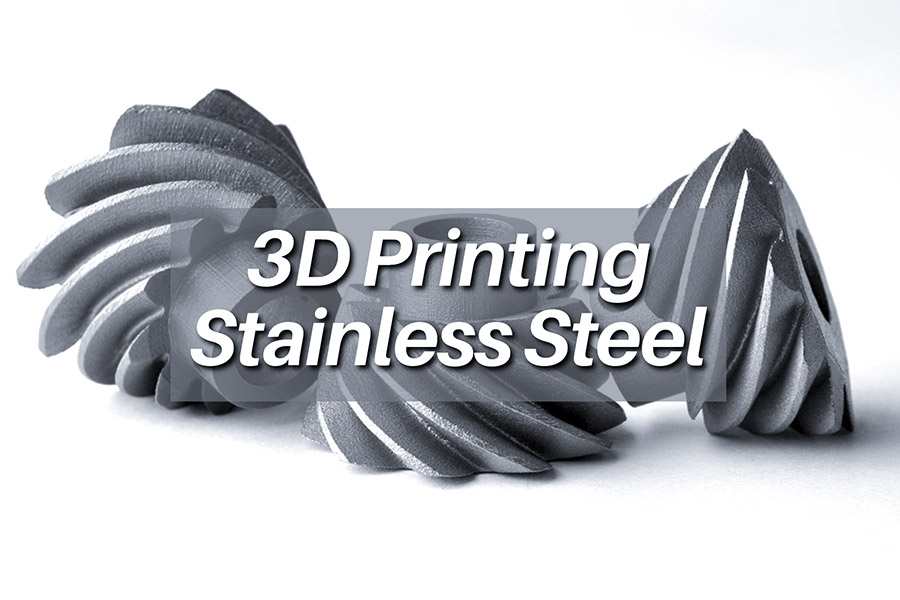

최근 몇 년 동안, 3D 프린팅 기술의 빠른 진전으로 금속 재료의 부가적인 생산은 점차 산업 생산 분야에서 초점이되었습니다. 금속 매트릭스 복합재는 우수한 기계적 특성과 처리 성능으로 인해 점점 더 많은 관심을 받았습니다. 특히, 내식성, 기계적 강도 및 비용 효율성을 결합한 합금 재료로서 스테인레스 스틸은 3D 인쇄 애플리케이션 의 타당성에 대한 광범위한 관심을 받았다. 현재 국내외의 많은 회사들이 관련 연구 작업을 수행하고 특정 결과를 달성했지만 응용 분야는 여전히 더 확장되어야합니다. 이 기사는 핵심 기술, 비용, 사용 시나리오, 직면 한 도전 및 스테인리스 스틸 3D 프린팅의 미래 추세에 대한 심층 분석을 수행합니다.

.3D 프린터가 스테인레스 스틸을 직접 인쇄 할 수 있습니까?

일반 3D 프린터는 다음과 같은 이유로 스테인리스 스틸을 인쇄 할 수 없습니다.

- 기술적 수준에서 융합 증착 모델링 (FDM) 프린터는 약 1400 ° C에 비해 약 250 ° C입니다. 또한 스테인리스 스틸 인쇄는 레이저 및 전자 빔과 같은 초고 온도 에너지 원과 산업 등급 장비 만 충족 할 수있는 불활성 가스 차폐 환경을 사용해야합니다.

- 물질적 인 관점에서 일반 프린터는 플라스틱 소모품을 사용하는 반면 스테인리스 스틸 프린팅 는 316L 등과 같은 특별한 15-45μm의 구면 금속 파워드가 필요합니다. ASTM F3184.

스테인리스 스틸 3D 프린팅에 대한 주요 재료 요구 사항

스테인리스 스틸 3D 프린팅의 주류 기술은 무엇입니까?

스테인리스 스틸 3D 프린팅은 고급 제조에 널리 사용됩니다 . 세 가지 주류 산업 급 기술의 비교는 다음과 같습니다.

1. DMLS (직접 금속 레이저 소결)

- 기술 원리 : 고전력 섬유 또는 co₂ 레이저 소독 스테인리스 스틸 파우더 레이어 층에 의한 스테인리스 스틸 파우더 층 , 층 두께 20-50μm, 정확도 ± 0.05mm.

- 장점 : 복잡한 내부 공동, 간단한 사후 처리, 기능적 부품으로 직접 사용할 수 있습니다.

- 응용 프로그램 : 의료 기기 (수술 가이드 등), 가벼운 자동차 엔진 부품.

- 제한 사항 : 높은 장비 비용 (약 $ 800,000/단위), 파우더 활용률 85%.

2. SLM (선택적 레이저 용융)

- 기술 원리 : 레이저는> 99.5%의 밀도로 스테인레스 스틸 파우더 (예 : 316L)를 완전히 녹이고 항공 표준을 충족합니다.

- 장점 : 기계적 특성은 용서에 가깝고 여러 레이저의 효율은 50%향상 될 수 있습니다.

- 응용 분야 : 항공 우주 (로켓 엔진 등), 에너지 (원자로 파이프 라인 등).

- 한계 : 잔류 응력이 크고 힙 후 치료의 필요성으로 인해 비용이 20% 증가합니다.

3. 바인더 제트 팅

- 기술 원리 : 층별 층 스프레이 바인더 몰딩, 1350 ° C에서 아르곤에서 소결, 녹색 바디 밀도 96% -99%.

- 장점 : 40% 비용 절감, 지원 없음, 대량 생산, 빠른 인쇄 속도.

- 적용 : 산업 금형 (사출 금형 인서트 등), 건축 장식 (예술 구성 요소 등).

- 한계 : 20% 소결 수축, 크기 보상, 80% -90% SLM 부품의 기계적 특성.

기술 비교 및 선택 안내서

DMLS 및 SLM 기술은 고성능 정밀 부품에 중점을 둡니다. 기업은 부품 성능 요구 사항, 예산 및 생산 규모에 따라 최상의 솔루션을 선택해야합니다.

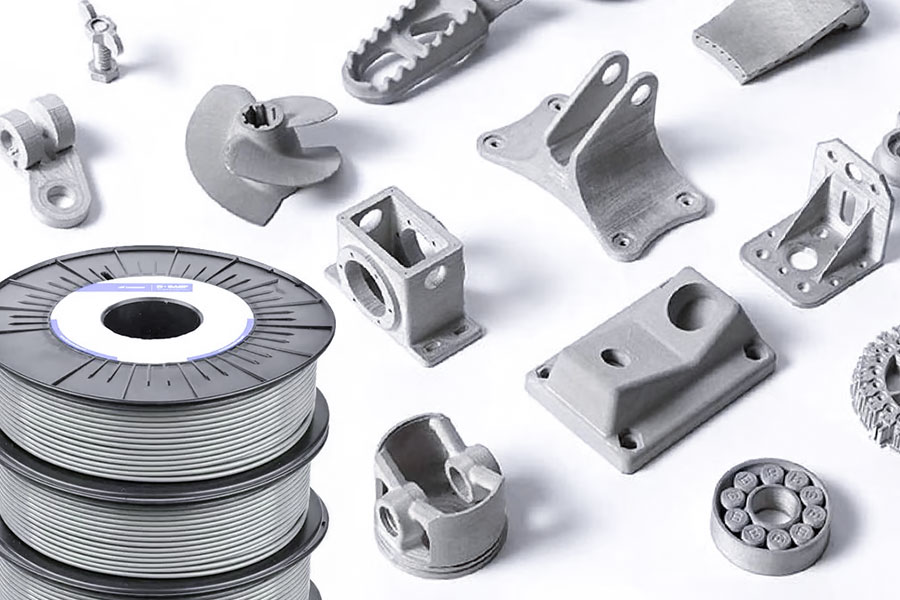

홈 3D 프린터가 "스테인리스 스틸 와이어"를 처리 할 수 있습니까?

홈 3D 프린터는 실제 스테인레스 스틸 재료를 인쇄 할 수 없습니다 . 금속 PLA 및 스테인레스 스틸 필라멘트와 같은 시장의 "스테인레스 스틸 필라멘트"는 본질적으로 플라스틱 및 금속 필러가 포함 된 복합 재료이며 주로 장식 또는 저 스트레스 모델을 만드는 데 사용되는 복합 재료이며 산업 등급 스테인리스 스틸 3D 인쇄 부품의 성능은 상당히 다릅니다.

.1. 금속 복합 와이어의 특성

성분 특성

소모품의 약 80%는 PLA/PETG 플라스틱 , 20% 스테인리스 스틸 파우더 등입니다. 인장 강도는 80-1110mpa입니다. HRC 15-20 (스테인레스 스틸 HRC 30-45). 기능적으로, 그것은 거의 비전도성 (저항력> 10 Ω ・ m, 스테인레스 스틸 7 × 10 Ω ・ m), 열전도율 0.2 w/m ・ k (스테인리스 스틸 15 w/m ・ k), 온도 저항 <80 ° C (스테인레스 스틸>)입니다. 500 ℃) ℃

인쇄 지점 및 완성 된 결과

.실제 스테인리스 스틸 3D 프린팅과 비교

3. 적용 가능한 시나리오 및 소비 알림

적용 가능한 시나리오

보석류, 소품 및 건축 모델과 같은 장식 모델로 사용될 수 있습니다. 디스플레이 브래킷 및 기어 세트와 같은 비로드 베어링 저하 구조; 금속 텍스처를 시뮬레이션하기 위해 표면 치료 실험에 사용됩니다.

소비 트랩

판매자는 "스테인리스 스틸 와이어"를 사용하여 소비자를 오도하고 플라스틱의 본질을 덮습니다. 과장된 강도, 소위 "금속 등급 강도"는 PLA보다 30% -50% 더 높습니다. 기계 부품에 사용할 수 있지만 실제로 금속 기능 부품을 대체 할 수는 없습니다.

.4. 기능적 금속 부품 솔루션

기능적 금속 부품이 필요한 경우 전문 서비스 제공 업체에 아웃소싱하여 SLM/DMLS 기술로 100-500 위안의 단일 비용으로 인쇄 할 수 있습니다 (복잡성에 따라). 저진 금속 (예 : 주석 합금)은 홈 3D 프린팅 수지 금형에서도 차가운 캐스트 일 수 있지만 정밀도와 강도가 제한되어 있습니다.

"금속 소모품"을 구매할 때 소비자는 재료 데이터 시트 (MSD)를 확인하여 금속 파우더 함량 및 성능 매개 변수를 확인하여 오해를 피해야합니다. 홈 3D 프린터는 진정한 스테인리스 스틸을 인쇄 할 수 없습니다. 기술 가 필요합니다.

스테인레스 스틸 3D 프린팅 비용은 얼마입니까?

스테인레스 스틸 3D 프린팅 비용 는 기술 경로에 따라 크게 다릅니다. 예를 들어 100mm³ (약 팜 크기) 구성 요소를 복용하면 다른 솔루션의 비용 구조와 비용 효율성은 다음과 같습니다.

1. 산업 금속 3D 프린팅 비용

DMLS/SLM 기술

단일 조각의 비용은 약 380-500 위안 (후 처리 포함)입니다.

- 장비 감가 상각 : 5 년 감가 상각 및 70%의 활용률에 따라 1 백만 달러의 장비에 따라 비용은 약 120-200 위안입니다.

- 스테인리스 스틸 가루 : 316L 분말의 단가는 80-150 위안 /kg이고 부품의 재료는 약 0.2kg이며 비용은 16-30 위안입니다. < /li>

- 후 처리 : 80-150 위안 고관절 및 CNC 마감, 표면 연마 등;

- 노동 및 가스 비용 : 아르곤 소비 및 기술자 운영 비용 50-100 위안.

- 항공 우주 조인트, 의료 임플란트와 같은 고정밀 기능성 구성 요소에 적합합니다.

바인더 제트 기술

단일 조각의 비용은 200-300 위안이며 대량 생산에서 150 위안 / 조각으로 줄일 수 있습니다. < / p>

- 장비 감가 상각 : 단일 조각의 경우 50 만 달러의 장비 비용, 대량 생산 비용, 약 50-80 위안;

파우더 및 바인더 : 재료의 단가는 40-60 위안 / kg이며, 부품에 사용되는 재료는 약 0.3kg이며 비용은 12-18 위안입니다. < / li>> < / li> - 소결 비용 : 1350 ° C 아르곤 퍼니스 에너지 소비 및지지 구조 해체 비용 70-120 위안;

- 치료 후 : 샌드 블라스팅 및 함침 치료 비용 30-50 위안.

- 산업 형태 및 건축 장식 부품과 같은 간단한 구조 부품의 대량 생산에 적합합니다.

2. 집의 "의사-메탈"계획

금속 복합 와이어 (FDM 프로세스)가 사용되며 단위 비용은 50-80 위안이며 외관 프로토 타이핑에만 적합합니다.

- 와이어 비용 : " 스테인리스 스틸의 단가 "PLA 와이어로드는 30-50 위안/kg, 부품에 사용되는 재료는 약 0.1kg이며, 비용은 3-5 yuan; >입니다.

- 장비 손실 : 강화 강철 노즐 마모 및 모터 하중 증가, 10-20 위안 손실;

- 후 처리 : 전기 도금, 금속 질감을 시뮬레이션하기위한 페인팅, 비용은 40-60 위안입니다.

그러나이 부분은 실제 스테인레스 스틸의 강도 1/8에 불과하며 80 ° C 미만의 온도를 견딜 수 있으므로 하중 기반, 고온 또는 전기 전도성 응용 분야에 적합하지 않습니다.

.3. 비용 비교 및 선택 안내서

4. 비용을 줄이기위한 실제 전략

설계 최적화 : 토폴로지 최적화를 통한 30% 체중 감소 및 20% 재료 비용 절감; 경사각이 45 ° 미만인 구조를 줄이고지지 구조를 줄이고 사후 프로세싱 비용 .

대량 생산 : 바인더 제트 기술은 10 개 이상을 생산하며 단가는 30%감소 할 수 있습니다. 장비 투자를 줄이기 위해 xometry 및 protolabs와 같은 공유 산업 장비 임대 서비스를 선택하십시오.

국내 대체 : 국내 316L 분말의 단가는 60 위안/kg (100 위안 이상)으로 감소합니다. Huashu Hi-Tech와 같은 국내 장비의 조달 비용은 수입보다 40% 낮습니다.

5. 실제 사례 비교

직경이 50mm 의 스테인레스 스틸 기어를 사용하고 두께는 10mm 예를 들어 :

- DMLS 솔루션 : 420 RMB/Piece (고관절 처리 및 연마 포함), 서비스 수명 100,000 rpm;

- 바인더 제트 팅 : 50 개 조각의 대량 생산 일 때 단가는 180 위안 / 조각이며 서비스 수명은 30,000 rpm; < / li>

- 가정용 와이어 인쇄 : 70 위안 / 조각, 500 rpm을 실행 한 후 치아가 부러졌습니다. < / li>

전반적으로 산업 급 솔루션은 고성능 요구에 적합하며 가구 "의사-금속"와이어는 외관에만 해당됩니다. 예산이 제한되고 금속 특성이 필요한 경우 바인더 제트 기술은 복잡한 구성 요소의 대량 생산 또는 아웃소싱 가공에 사용될 수 있습니다.

어떤 산업에서 스테인리스 스틸 3D 프린팅을 적용 했습니까?

스테인레스 스틸 3D 프린팅은 많은 산업에서 상용화되었습니다.

1. 항공 우주 : 경량 및 고성능 사례 : GE 첨가제 연료 라인에 대한 NAS 4130 스테인리스 스틸은 DMLS 인쇄, 40% 중량 감소를 위해 최적화되었으며 50MPA를 초과하여 NASA 버스트 압력 테스트를 통과했습니다. 이점 : 20 부가 통합되어 용접 누출 위험이 줄어 듭니다. 650 ° C 로의 온도 저항; 비용 절감 30% 및주기 시간 감소 12 주에서 3 주로 2. 의학적 이식 : 생체 적합성 및 골다공증 사례 : EOS는 65% 다공성, 기공 크기 300-800μm, 탄성 계수 3-4GPA, FDA 510K 클리어런스를 갖는 316L 다공성 정형 외과 임플란트를 만들었습니다. 혜택 : 뼈 세포 성장을 촉진하고 치유 시간을 40%감소시킵니다. CT/MRI 호환, 티타늄 합금 인공물 없음; 레이저 미세 텍스트는 박테리아 부착을 90% 3. 에너지 장비 : 부식성 및 복잡한 흐름 경로 사례 : Siemens는 SLM을 사용하여 0.8mm 두께의 냉방 냉각 채널과 980 ° C의 고온 저항으로 Inconel 625/316L 구배 재료로 만든 가스 터빈 연소 챔버를 인쇄합니다. 혜택 : 50% 개선 된 냉각 효율 및 터빈 수명이 80,000 시간으로 향상되었습니다. NOX 배출량의 15% 감소; 비용은 단위당 $ 12,000에서 기존보다 25% 낮습니다. 4. 고급 보석 : 사용자 정의 및 재료 혁신 케이스 : 18K 골드 스테인레스 스틸 하이브리드 링은 DML에 의해 동시에 인쇄되어 계면 결합 강도가 200mpa의 계면 결합 강도를 사용하여 비 유사 금속의 박리를 해결합니다. 이점 : 0.1mm 오픈 워크 구호 (전통으로는 불가능하지 않음); 재료 비용의 70% 감소 (금 소비의 90% 감소); 금-아이언 분리를 방지하기 위해 불활성 가스 하의 구배 가열 5. 자동차 제조 : 경량 및 기능적 통합 사례 : Porsche의 17-4ph 스테인리스 스틸 전기 경주 브레이크 캘리퍼는 열처리 후 1,300mpa의 H900 항복 강도를 가지고 있으며, 이는 알루미늄 합금보다 20% 가볍습니다. 장점 : 통합 유압 채널 및 센서 슬롯, 15 개의 어셈블리 부품; 브레이크 패드의 온도와 내마모성은 3 배 증가합니다. 2023 년의 소규모 생산. 산업 응용 프로그램 비교 및 주요 기술 지표 스테인리스 스틸 3D 프린팅은 프로세스의 영향을받습니다. 특정 체계는 다음과 같습니다. 1. 내부 결함 처리 2. 개선 된 표면 품질 3. 기능적 향상은 4. 수리 방법의 정확도 5. 후 처리 솔루션 선택 안내서 일반적인 경우 잘 계획된 "인쇄 및 피시"프로세스를 사용하면 스테인리스 스틸 3D 인쇄의 전반적인 성능 는 전통적인 제조업을 일치 시키거나 초과 할 수 있습니다. 특히 항공 우주 및 의료와 같은 고 부가가치 분야에서는 후 처리 비용이 40% ~ 60%를 차지하지만 제품 품질을 보장하는 데 필수적이지 않습니다. ISO/ASTM 52928 사후 처리 표준, 스테인리스 스틸 첨가제 제조는 대규모 생산을 향한 것으로 추정됩니다. 3D 프린터는 스테인리스 스틸을 인쇄 할 수 있지만 를 완전히 인쇄 할 수 있지만 산업용 금속 첨가제 기술 (예 : SLM, DMLS와 같은 산업 등급의 금속 첨가제 제조 기술에 의존해야합니다. 복잡한 구조 부품의 고정밀 성형을 달성하기 위해 층별 층. Its mechanical properties can reach more than 90% of traditional forgings, and it has been successfully applied to high-end fields such as lightweight aerospace components, porous medical implants, and energy corrosion-resistant equipment. Although it currently faces challenges such as high equipment costs (more than 500,000 US dollars per unit) and complex post-processing processes, with the popularization of domestic equipment, standardization of powder materials, and optimization of AI processes, stainless steel 3D printing is moving from prototype manufacturing to large-scale mass production. In the next five years, it is expected to achieve a breakthrough of more than 30% cost reduction in the automotive, construction and other fields, and completely revolutionize the metal manufacturing industry chain. 📞 Phone: +86 185 6675 9667 The content of this page is for informational purposes only.LS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy,completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features, material quality and type or workmanship that the third-party supplier or manufacturer will provide through the Longsheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information. LS is an industry-leading companyFocus on custom manufacturing solutions. With over 20 years of experience serving more than 5,000 customers, we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services. 1. Can all 3D printers print stainless steel? No. Only industrial-grade metal 3D printers (such as those using SLM (Selective Laser Melting) or DMLS (Direct Metal Laser Sintering) technology) can print stainless steel. Such equipment uses high-energy lasers or electron beams to melt stainless steel powder (such as 316L, 17-4PH), while ordinary home FDM printers cannot reach the melting point of stainless steel (about 1400°C) and lack an inert gas protection 환경. They can only print plastic filaments containing metal fillers and cannot achieve real stainless steel functional parts. 2. What special materials are needed to print stainless steel? Spherical stainless steel powders of 15-45μm grade that meet industry standards must be used (e.g. 316L must meet ASTM F3184). The powder must have high sphericity (>95%) and low oxygen content (<0.1%) to ensure good fluidity during printing and avoid oxidation embrittlement. Ordinary metal wires (such as "stainless steel PLA") are essentially plastic mixed with metal powders, with a strength less than 1/8 of that of real stainless steel, and are only suitable for decorative purposes. 3. Can stainless steel 3D printed parts be used in industrial scenarios? Absolutely! Industrial-grade stainless steel 3D printed parts have passed many international certifications and have been put into practical application. For example, GE Additive's 316L stainless steel fuel nozzle manufactured using SLM technology has passed NAS 4130 aviation certification and has been successfully used in LEAP engines, achieving a 40% weight reduction and a 5-fold increase in lifespan; in the medical field, EOS's porous orthopedic implants (65% porosity) have been approved by the FDA to promote bone cell growth and shorten the recovery cycle. After hot isostatic pressing (HIP) and electrolytic polishing, the printed parts have a tensile strength of 500-800MPa and corrosion resistance equivalent to forged parts, fully meeting high-demand scenarios such as energy and aerospace. 4. Is the cost of stainless steel 3D printing so high that it is difficult to popularize? Although the cost is higher, it has been significantly reduced and continuously optimized. The cost of a single industrial-grade part is about 200-500 (including post-processing), such as SpaceX's SuperDraco engine components, which integrate 18 parts into 1 through DMLS technology, and the total cost is reduced by 30%. Binder Jetting Technology In mass production, a single piece can be pressed to less than $150 (e.g., industrial molds). The popularization of domestic equipment (such as BLT) and open powder systems is expected to reduce the comprehensive cost by another 30% in 2025, and the popularization will accelerate in the future in the fields of automobiles and construction.

산업

핵심 요구 사항

선호 프로세스

재료 등급

정밀 요구 사항

Aerospace

경량/고온 저항

dmls/slm

NAS 4130、316L

± 0.05mm

Medical

생체 적합성/다공성 구조

slm

316L 、 304L

± 0.1mm

에너지

부식 저항/복잡한 흐름 채널

SLM+EBM

316L 、 17-4ph

± 0.2mm

보석

미세 텍스처/이종 재료

dmls

316L+귀금속

± 0.03mm

자동차

고강도/기능 통합

slm

17-4ph 、 15-5ph

± 0.1mm

스테인리스 스틸 인쇄의 성능 결함을 해결하는 방법?

결함 유형

선호 후 처리 기술

두 번째 선택

비용에 민감한 대안

내부 모공

hip + 진공 어닐링

고온 소결 (바인더 제트)

none (비 -Compromise)

표면 거칠기

전해 연마 + CNC

샌드 블라스팅 + 화학 통행

수동 연마 (ra> 3μm)

낮은 경도

PVD 코팅

레이저 담금질

질화 처리 (HV 800)

차원 편차

CNC 마감 + 적응 형 교정

Electrospark 가공 (EDM)

선택적 수리 용접 + 그라인딩

요약

📧 Email: info@longshengmfg.com

🌐 Website: https://lsrpf.com/Disclaimer

LS Team

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast,efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it's low-volume production or mass customization,we can meet your needs with the fastest delivery within 24 hours. chooseLS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:www.lsrpf.com

FAQs