Les services d'usinage CNC sont fréquemment confrontés à des problèmes persistants de filetage, tels que la rupture des tarauds et l'instabilité de la qualité du filetage. Le recours à une sélection traditionnelle basée sur l'expérience entraîne d'importantes variations dans la durée de vie des outils et des taux de rebut élevés, ce qui nuit directement à l'efficacité et à la rentabilité de la production dans la fabrication de précision.

Notre système utilise une base de données de plus de 2 000 cas pour concevoir une méthode de sélection du taraud optimale. Il assure une correspondance précise entre l'outil et les spécifications (matériaux et filetages) et permet à nos clients d' accroître leur productivité de 35 % et de réduire leurs coûts d'outillage de 40 %.

Services de fraisage CNC : Guide de référence rapide

| Section | Contenu principal |

| Défis actuels | Rupture des tarauds, qualité de filetage instable, faible rendement. Forte variation de la durée de vie des outils ( 300 % ) et des rebuts ( 5 % ) due à une sélection basée sur l'expérience. |

| Cause première | Absence de méthode scientifique pour la sélection des tarauds. Négligence des concepts liés au matériau, aux spécifications et aux paramètres de fraisage CNC . |

| Notre solution | Modèle de sélection basé sur les données et s'appuyant sur une base de données de plus de 2 000 cas . Permet une adéquation optimale entre les outils et les paramètres de processus. |

| Résultats mesurables | Efficacité d'usinage accrue de 35 % , coûts d'outillage réduits de 40 % . Filetages réguliers et de haute qualité, production fiable. |

Nous résolvons précisément vos problèmes coûteux de gestion des filetages liés à la casse, aux variations et à l'inefficacité des tarauds en vous proposant une approche de choix basée sur les données, plutôt que sur des suppositions. Ainsi, notre approche scientifique , forte de plus de 2 000 cas réussis, vous offre les meilleures options d'outillage pour augmenter votre productivité de 35 % , réduire vos dépenses d'outillage de 40 % et garantir la qualité et la fiabilité de vos filetages.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Vous pouvez compter sur cette ressource, car elle s'appuie sur l'expérience de personnes de notre propre communauté qui sont directement sur le terrain en matière de fraisage CNC , car nous avons divers problèmes à résoudre , qu'il s'agisse de filetages de type aéronautique pour éviter ce qui équivaut à une catastrophe médicale ou d'implants médicaux qu'il ne serait pas envisageable de rater.

En science des matériaux, par exemple dans l'accumulation d'alliages d'aluminium selon les directives de l' Association de l'aluminium (AAC) dans leurs publications, l'expérience donne confiance quant à la technique de fraisage la plus appropriée en termes de puissance, de précision et de finition de surface, puis ancrée dans les principes de la science des matériaux.

Pour ce faire, nous intégrons à notre système des concepts développés par d'autres organismes, tels que l' American Production and Inventory Control Society (APICS), afin de relier les concepts théoriques à la pratique. Nous avons mis au point un tel système car il nous permet d'offrir à nos clients un rapport qualité-prix optimal pour nos services de fraisage CNC , alliant rapidité, coût et qualité.

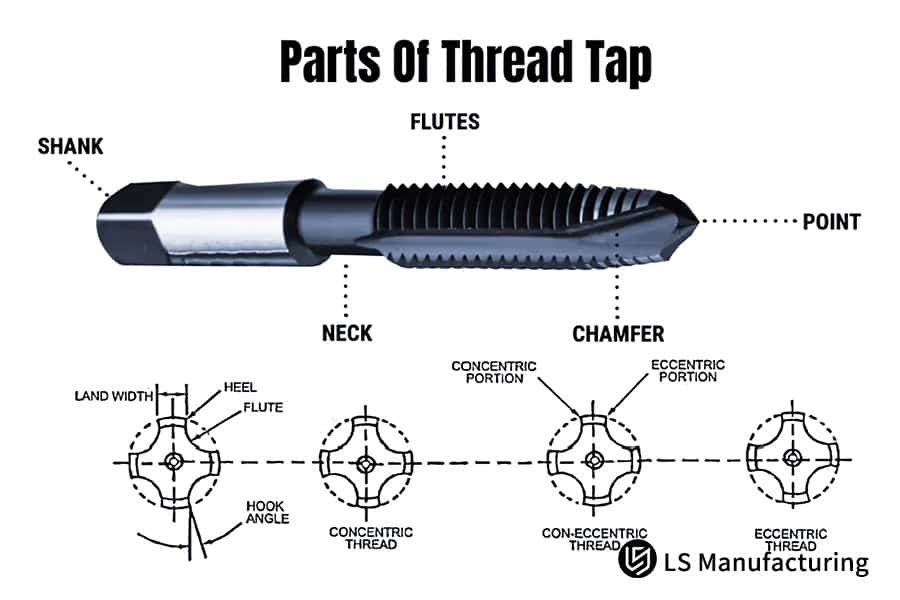

Figure 1 : Création économique d'un filetage par taraudage de précision à commande numérique par ordinateur (CNC) par LS Manufacturing

Comment améliorer la qualité et l'efficacité de l'usinage des filetages grâce au choix des outils et des procédés ?

Le principal défi du choix d'un taraud réside dans la nécessité de surmonter l'approche par essais et erreurs, source de défaillances d'outils et d'une qualité inconstante. Or, la création de modèles d'adéquation matériau-outil permet d'obtenir des performances de haute qualité, ce qui constitue la solution proposée. La procédure à suivre comprend trois étapes :

Correspondance systématique des matériaux et des outils

Ses principales caractéristiques résident dans la prise en compte du choix des matériaux des pièces à usiner en fonction des difficultés d'usinage propres à chaque matériau. Par exemple, pour limiter l'accumulation de copeaux, l' acier inoxydable 304, à la texture collante, nécessite un taraud à goujures hélicoïdales en acier rapide au cobalt, tandis que la fonte abrasive requiert un taraud à goujures droites revêtu d'oxyde afin d'éviter la rupture du taraud, principale cause de défaillance.

Optimisation des paramètres à partir de données empiriques

Cela signifie que sans valeurs précises des paramètres de coupe, le choix d'une géométrie d'outil adaptée est inutile. Dans notre conception, la vitesse d'avance est calibrée à l'aide d'une base de données interne. Un taraud à pointe spirale revêtu de TiN a été identifié ; il permet de tripler la durée de vie de l'outil grâce à la prévention du collage des résidus d'aluminium sur le filetage à une vitesse de 25 à 30 m/min pour l'aluminium .

Validation et intégration des processus

La dernière étape consiste à vérifier la décision prise en production concernant la disponibilité des services de fraisage CNC . Cette étape comprend la programmation de cycles optimisés et une vérification en cours de processus. Elle offre une solution complète permettant d'obtenir un taraudage de précision (filetage 6H) avec un rendement de 99,5 % dès la première passe.

Il s'agit d'un guide normatif et non général pour le choix des tarauds , prenant en compte la compatibilité et les paramètres de production. Cette technologie permet de contrer efficacement et à moindre coût les problèmes de casse des tarauds et les variations de qualité.

Comment choisir le type de taraud le plus adapté au taraudage de différents matériaux ?

L'utilisation inappropriée de différents types de tarauds en fonction du matériau est une cause majeure de défaillance des outils et de mauvaise qualité des filetages. Ce document décrit une méthode simple pour optimiser l'utilisation des tarauds sans affectation générique, garantissant ainsi des performances optimales.

| Matériau de la pièce | Sélection optimale du robinet | Paramètre critique | Résultat documenté |

| Acier trempé et revenu (HRC 30-35) | Métallurgie des poudres HSS | Angle de chasse de 8° à 10° | Maintient son tranchant sous forte contrainte de cisaillement |

| Acier inoxydable austénitique | Acier rapide au cobalt, cannelure hélicoïdale | Angle d'hélice de 35° | Empêche l'accumulation de copeaux et le grippage de la pièce. |

| Superalliage résistant à la chaleur | carbure solide | Vitesse de coupe de 5 à 8 m/min | Résiste à l'usure abrasive à des températures extrêmes |

Les critères de choix des tarauds doivent être adaptés et décrits en fonction des principales difficultés liées au taraudage, telles que l'abrasion, l'adhérence ou la haute résistance. Une approche systématique de l'outillage permet un taraudage rentable , avec un coût optimal et une durée de vie des outils pouvant atteindre trois fois supérieure, un aspect crucial des processus à haute valeur ajoutée.

Comment l'optimisation peut-elle permettre de réaliser des percées ?

Pour optimiser le taraudage, il ne suffit pas de choisir l'outil ; il faut maîtriser parfaitement le processus d'usinage. Une vitesse, une avance ou un usage du liquide de refroidissement inadaptés nuisent automatiquement à la productivité. Le document suivant présente une méthode pour résoudre ces problèmes :

Création de la Fondation Speed and Feed

- Principe de base : La vitesse de coupe (SFM) varie selon le type de matériau usiné et le matériau du taraud . Pour l’usinage de l’acier au carbone, il est recommandé de commencer à 20 m/min avec un taraud en acier rapide au cobalt.

- Processus d'exécution : Le taraudage s'effectue à une vitesse correspondant au tempo du taraud. La vitesse de taraudage est fixée à 95 % de la vitesse théorique de la broche.

- Raison de la réduction de vitesse : Cette réduction vise à diminuer la friction et la surchauffe entre les arêtes de taraudage . La friction et la surchauffe sont les principales causes de l’usure des filets de taraudage due au frottement des arêtes.

Mise en œuvre d'un refroidissement et d'une évacuation des puces efficaces

- Problème : L’évacuation insuffisante des copeaux est la principale cause de rupture des tarauds dans les trous borgnes. Cela nécessite une stratégie de refroidissement ciblée.

- Solution : Utiliser un système d’arrosage par la broche (TSC) à une pression minimale de 1,2 MPa . Le jet haute pression remplit une double fonction : il refroidit efficacement la zone de coupe et évacue vigoureusement les copeaux des cannelures, évitant ainsi les reprises de coupe et le grippage.

Intégration du contrôle adaptatif pour la stabilité des processus

- Fonctionnement : Les systèmes de taraudage actuels utilisant des services de taraudage CNC offrent un contrôle adaptatif des avances. Les niveaux de couple de la broche, sur la machine ou sur un ordinateur de contrôle, sont vérifiés en permanence.

- Résultat : Une fois qu'il détecte une augmentation anormale du couple, qui indique un bourrage de copeaux ou une usure des outils, il la compense automatiquement par l'action d'avance ou par le retrait de son taraud.

Ce cadre de référence propose une feuille de route prescriptive et non générique pour un taraudage rentable . La valeur ajoutée pour les concurrents sera évaluée selon sa capacité à résoudre un problème spécifique : la défaillance imprévue des outils, et ainsi garantir la prévisibilité. Il permettra d'améliorer le débit de 40 % et d'assurer une durée de vie supérieure à 5 000 trous .

Figure 2 : Choix du taraud optimal pour un filetage précis en usinage CNC par LS Manufacturing

Comment l'usinage de filetage de précision peut-il garantir la stabilité dimensionnelle au niveau du micromètre ?

L'obtention d'une précision constante au micron près en taraudage de précision exige un système global permettant de maîtriser les erreurs cumulatives liées à l'environnement, à la machine, à l'outil et au processus. Les améliorations isolées sont vouées à l'échec ; la stabilité est une propriété du système. Ce document détaille la méthodologie de contrôle intégrée essentielle à une production de haute fiabilité .

Contrôle environnemental et des fondations des machines

Il convient tout d'abord d'éliminer les problèmes de dérive thermique et de dérive machine. Ceci est réalisé grâce au maintien d'un atelier à température contrôlée à 20 ± 1 °C et à l'étalonnage des machines-outils par interférométrie laser, ce qui permet une précision de positionnement de ± 0,003 mm .

Gestion proactive des outils et rémunération en cours de processus

L'amélioration du choix des tarauds en fonction de leur géométrie et de leurs revêtements n'est que la partie émergée de l'iceberg. Afin de compenser l'usure naturelle inhérente à tout outil de coupe, le système intègre un système de palpage en cours d'usinage. Ce dernier mesure successivement le diamètre primitif des filets à intervalles réguliers, et les données sont ensuite transmises à la machine CNC pour correction.

Contrôle statistique des processus pour une capacité durable

L'inspection finale ne garantit pas à elle seule la qualité du lot. Les données dimensionnelles issues du système en ligne sont donc collectées et analysées par contrôle statistique des processus . Il est ainsi possible de prévoir l'évolution des tolérances ; la valeur du Cpk est ainsi supérieure à 1,67 pour les caractéristiques critiques du filetage.

Cette approche systématique du taraudage de précision va bien au-delà du simple choix d'outillage. Il s'agit d'une philosophie de production qui intègre la stabilité environnementale, la précision des machines, la métrologie en temps réel et l'analyse des données. Le résultat, applicable aux services d'usinage CNC de pointe, est une stabilité prévisible et vérifiable au micron près, transformant la précision d'un espoir en un résultat statistique garanti pour les composants de haute valeur.

Comment l'optimisation géométrique des prises de pression peut-elle résoudre les problèmes de prise de pression ?

Les géométries de taraudage classiques présentent souvent des défaillances avec les matériaux difficiles , entraînant un écrouissage rapide, un délaminage ou des vibrations. La solution réside dans des modifications géométriques spécifiquement conçues pour contrer directement le mode de défaillance principal de chaque matériau, transformant ainsi un procédé marginal en un procédé fiable.

Conception à angle de cisaillement élevé pour les alliages à écrouissage

Ces outils présentent des taux d'écrouissage plus élevés et sont fabriqués, entre autres, en Inconel. L' angle de coupe supérieur à 15° permet une efficacité optimale grâce à un faible effort et une faible production de chaleur. La conception de l'outil intègre un revêtement haute performance et une goujure polie facilitant l'évacuation des copeaux sans générer de frottement , évitant ainsi la formation d'arêtes rapportées et la rupture catastrophique des tarauds .

Surfaces polies et arêtes de coupe affûtées pour éviter le délaminage

Concernant plus particulièrement les composites en fibre de carbone, le problème majeur réside dans le délaminage lors du retrait d'une couche. Dans ce cas, les tarauds standards s'avèrent peu efficaces. Il est donc nécessaire d'utiliser un polissage de haute précision afin d' obtenir un fini miroir sur les gorges du taraud , ainsi qu'un tranchant affûté par rectification.

Géométrie à pas variable et amortissement des vibrations pour les pièces à parois minces

Lors du taraudage de pièces minces, le taraudage rigide génère des vibrations qui détériorent l'état de surface des filetages. Un taraudage spécial avec un pas non conventionnel permet de rompre la résonance harmonique induite par ces vibrations. En surélevant la surface arrière du col par rapport au chanfrein, l'outil de taraudage élimine les vibrations causées par les résonances.

Cette méthodologie propose une approche optimale pour le choix des tarauds destinés aux applications exigeantes : elle repose sur l’analyse du principal mécanisme de défaillance du matériau et la sélection d’une géométrie conçue pour le contrer. Le taraudage de précision devient ainsi une opération maîtrisée et prévisible, permettant d’atteindre des taux de réussite dès la première passe supérieurs à 98 % , même pour les alliages et composites les plus difficiles.

Figure 3 : Le taraudage à commande numérique par ordinateur génère avec précision des copeaux métalliques projetés par LS Manufacturing

Comment le service de taraudage CNC garantit-il une qualité constante dans la production à grande échelle ?

La constance à l'échelle du micron dans la production en grande série ne se limite pas à la précision des machines. Elle englobe la gestion de l'usure des outils et des processus sources de dérive. L'atout majeur des services de taraudage CNC réside dans la garantie d'une qualité constante d'un lot à l'autre. Pour ce faire, un système de gestion numérique en boucle fermée est indispensable, remplaçant les changements d'outils réactifs par des capacités prédictives basées sur :

Mise en œuvre d'un système de gestion du cycle de vie des outils numériques

- Principe de base : Chaque porte-outillage est équipé d’une puce RFID unique. Celle-ci enregistre toutes les données clés, notamment les trous taraudés, les matériaux travaillés et les heures de fonctionnement.

- Exécution : L’interface de la machine analyse automatiquement les données et les synchronise avec un système numérique . Ainsi, pour chaque outil suivi, un historique est conservé, malgré les erreurs potentielles liées à la saisie manuelle.

Mise en place de protocoles de changement d'outils prédictifs basés sur les données

- Processus : Les données historiques sont analysées afin de déterminer une limite d'usure scientifiquement justifiable, en fonction des matériaux utilisés dans l'outillage (par exemple, le nombre de trous produits avant une usure de flanc de 0,2 mm ).

- Action : Lorsqu’un outil approche les 90 % d’utilisation, le système génère automatiquement un ordre de travail pour son remplacement préventif . Cette action vise à éviter toute casse inattendue de l’outil, source de rebuts, et à améliorer ainsi l’ efficacité du taraudage .

Intégration du SPC pour le contrôle des processus en boucle fermée

- Surveillance : Les données dimensionnelles, obtenues soit par mesure de jaugeage en cours de processus, soit par mesure après processus , sont saisies directement dans un environnement logiciel de contrôle statistique des processus.

- Contrôle : L'évolution des paramètres critiques de filetage, comme le diamètre primitif , est surveillée, et lorsqu'une tendance vers la limite de contrôle est détectée, un message d'alerte concernant la modification du paramètre et/ou l'inspection de l'outil avant la production de pièces non conformes peut être envoyé.

Cette approche globale permet de gérer efficacement les services de taraudage CNC modernes à haute fiabilité. La gestion des outils, initialement logistique, devient un processus structuré visant à atteindre un taux de rendement de première passe supérieur à 99,2 % . Garantir une qualité constante dans les services de fraisage CNC intégrés, incluant potentiellement le taraudage, est essentiel pour réduire les coûts de production en éliminant les défauts de qualité.

Comment évaluer et optimiser le rapport coût-efficacité des différentes solutions de captage ?

Une évaluation pertinente du taraudage rentable nécessite l'analyse du coût total par trou, et non du seul prix de l'outil. Un taraud de qualité supérieure peut permettre de réduire le coût total. Ce document propose un cadre clair et fondé sur des données pour évaluer le véritable retour sur investissement des différentes stratégies de sélection des tarauds , transformant ainsi les décisions d'achat d'une approche basée sur le prix à une approche basée sur la valeur.

| Dimension d'évaluation | Robinet HSS standard | Robinet revêtu haute performance | Justification et impact |

| Prix d'achat de l'outil | Coût de base | +30% | Investissement initial plus élevé. |

| Durée de vie de l'outil documentée | 1 000 trous | 3 000 trous | Une durée de vie multipliée par 3 réduit le coût de l'outil par trou de 67 %. |

| Vitesse de coupe relative | Vitesse de base | +40% | Un débit plus élevé réduit le coût en temps machine par pièce. |

| Coût calculé par trou | 100 % (Référence) | 55% | Réduction nette de 45 % malgré un prix unitaire plus élevé. |

Comment choisir les tarauds pour une rentabilité optimale : calculez le coût total par filetage fini, en tenant compte de la durée de vie de l’outil, du temps de cycle et du risque de rebut. La stratégie de taraudage la plus rentable consiste souvent à sélectionner un outil haute performance validé pour votre matériau spécifique, car sa durée de vie prolongée et sa vitesse accrue réduisent considérablement les coûts de production. Cette approche analytique est fondamentale pour des services de taraudage CNC rentables et à grand volume , offrant un avantage concurrentiel décisif.

Quelles sont les compétences essentielles en matière de filetage qu'un fournisseur d'usinage CNC de haute qualité doit posséder ?

Lors de l'évaluation d'un fournisseur de composants de précision, il convient également de prendre en compte son savoir-faire et ses compétences en matière de traitement de second niveau. Pour être considéré comme compétent en taraudage de précision , un fournisseur doit posséder un système de gestion et non un simple parc de machines. Le fournisseur idéal est un système de connaissances.

Métrologie certifiée pour la validation des processus

Seule la validation de la capacité de fabrication est possible. Le recours à un laboratoire accrédité CNAS et à une précision de numérisation des filetages d'au moins ±0,002 mm permet la réalisation d'un produit validé dès sa conception . Le processus d'usinage est ensuite validé et figé avant le lancement de la production afin de garantir que tous les paramètres atteignent les niveaux permettant la fabrication d'une pièce présentant un filetage conforme à la classe spécifiée.

Réaffûtage d'outils en interne pour le contrôle des coûts et de la géométrie

L'usure des outils peut être maîtrisée et compensée. Des tarauds spéciaux peuvent être fabriqués sur une rectifieuse d'outils 5 axes pour le réaffûtage et le regarnissage. Il est désormais possible de recréer des arêtes de coupe usées en fonction de leur type et des caractéristiques du matériau, et ainsi de régénérer les outils pour une utilisation optimale et prolongée.

Base de données de processus empiriques pour l'ingénierie prédictive

Le savoir est formalisé. L'entreprise met en place sa propre base de données interne, corrélant les quantités de matériaux, les besoins en filetage et les techniques d'outillage avec des dizaines de milliers de solutions existantes. Elle accède désormais directement à ce savoir, permettant de prédire la conception des processus, depuis les solutions conceptuelles jusqu'aux solutions garanties, en tenant compte de l'usure réelle de l'outillage. Ceci lui permet de répondre aux exigences de développement rapide des nouvelles conceptions.

Pour être un fournisseur complet et performant de services de fraisage CNC , il est donc essentiel de maîtriser la mesure, le développement d'outils propriétaires et l'expérience des procédés. Ainsi, les services de taraudage CNC peuvent être internalisés , garantissant fiabilité, maîtrise des coûts et réduction des risques liés à la fabrication .

Figure 4 : Guide de sélection des géométries de tarauds efficaces pour les opérations de filetage CNC par LS Manufacturing

Projet d'usinage des trous taraudés des blocs-cylindres de moteurs automobiles de LS Manufacturing

L'industrie automobile est un marché à forts enjeux, et il est impossible de parler de moteurs fiables sans évoquer la qualité constante des filetages. Voici un exemple concret : notre client rencontrait un problème de production lors de l'usinage de ses blocs-moteurs en fonte, et nous, chez LS Manufacturing, avons pu l'aider à le résoudre grâce à nos services de taraudage CNC .

Défi du client

Les clients subissaient d'importantes pertes de production lors du taraudage de trous M12×1,5 dans des blocs-moteurs en fonte grise ( GG-25 ) avec des tarauds HSS conventionnels, dont la durée de vie n'était que de 800 trous en raison d'arrêts fréquents et imprévus pour changement de taraud. Ces arrêts fréquents et imprévus entraînaient une faible précision des trous taraudés, avec un taux de rebut de 3 % lors des contrôles en cours de production, ce qui affectait directement le programme de production.

Solution de fabrication LS

La technique employée consiste en une refonte du procédé. Le cahier des charges concerne un outil de taraudage HSS (acier rapide) en métallurgie des poudres, revêtu de TiCN et destiné à la fonderie de fonte. La vitesse de taraudage est fixée à 15 m/min et un système d'arrosage sous une pression de 12 bars est également requis. Un système de surveillance du couple, capable de détecter les couples non conformes, est également prévu.

Résultats et valeur

L'effet de la modification introduite a été révolutionnaire. La durée de vie des outils a été portée à 3 500 perçages , soit une augmentation de 337 % . Le nombre de cycles de changement d'outils a diminué de plus de 70 % . La tolérance de filetage est restée constante à 6H , ce qui a permis de réduire le taux de rebut de 3 % . Ce processus d'outillage permet d'économiser plus de 20 000 $ par an, à la grande satisfaction du client, qui a ainsi atteint un taux de satisfaction de 100 % .

Dans le cadre de ce projet, nous démontrons comment LS Manufacturing propose des services de fraisage CNC sans risque, grâce à l'intégration de la science des matériaux, de l'optimisation et de la surveillance prédictive. Nous ne nous contentons pas de fournir un outil, mais concevons un processus validé par les données, répondant à des problématiques spécifiques de taraudage rentables .

Obtenez votre solution de fraisage personnalisée , basée sur une évaluation de vos matériaux et conditions de travail spécifiques.

Tendances futures de développement et orientations d'innovation dans la technologie d'usinage des filetages

Dans ce projet, le filetage est au cœur des préoccupations. L'avenir des machines à fileter réside dans l'évolution de la sélection empirique des filetages vers des processus plus intelligents et auto-optimisés. Le défi consiste à pallier les défauts de qualité imprévus en concevant un processus d'usinage adapté aux exigences de qualité. Nos recherches définissent trois axes d'innovation essentiels pour le taraudage de précision de nouvelle génération.

Outillage intelligent avec détection de processus intégrée

- Surveillance en temps réel : Les robinets modernes sont équipés de micro-capteurs permettant de surveiller le couple, les vibrations et les températures au niveau du tranchant.

- Intervention prédictive : Ces données peuvent être utilisées pour une maintenance prédictive et proactive avant un événement afin d’éviter les arrêts de production imprévus et la mise au rebut des produits.

Commande adaptative en boucle fermée pour la production sans personnel

- Réglage dynamique : Le logiciel modifie la vitesse de la machine en fonction des données fournies par les capteurs. Il s’agit donc d’un mécanisme d’autorégulation.

- Résultat constant : Ceci permet d'obtenir des forces de coupe appropriées pour tout matériau et garantit la stabilité des filetages produits, quel que soit le lot traité.

Matériaux avancés et intégration des procédés hybrides

- Revêtements nanocomposites : Les nouveaux revêtements d'outils réduisent considérablement la friction et la charge thermique, prolongeant ainsi la durée de vie des alliages à haute température .

- Taraudage assisté par ultrasons : La superposition de vibrations à haute fréquence réduit les forces de coupe, permettant ainsi d’obtenir des filetages nets dans les composites fragiles et les matériaux difficiles à usiner.

Cette évolution combine outillage intelligent, commande adaptative et traitement hybride pour transformer le filetage, processus traditionnellement discret, en un système intelligent et prédictif. Elle garantit que même une opération en apparence banale comme la sélection du taraud devient un processus basé sur les données au sein d'un système connecté, permettant ainsi un taraudage de précision optimisé dans une cellule d'usinage CNC automatisée.

FAQ

1. Comment choisir le type de robinet le plus adapté aux différents matériaux ?

En fonction de la dureté, de la durabilité et des autres propriétés du matériau, on choisit un taraud en acier rapide au cobalt pour l'acier inoxydable, un taraud à pointe hélicoïdale pour les alliages d'aluminium et un taraud traité pour la fonte. Les vitesses de coupe optimales doivent être déterminées par des essais de coupe.

2. Comment déterminer si un robinet doit être remplacé pour éviter les problèmes de qualité liés à la production de masse ?

Le robinet doit être remplacé dès que le couple de taraudage augmente de 15 % ou en cas de modification de la rugosité de la surface du filetage ou d'erreur du diamètre primitif. Le système de gestion de la durée de vie des outils contribue à prévenir les défauts lors de la production en série.

3. Quels sont les paramètres clés à optimiser pour des processus de coulée efficaces ?

Il convient d'optimiser la vitesse de coupe, l'avance et le liquide de refroidissement. Le refroidissement interne peut faciliter l'évacuation des copeaux. Grâce à cette optimisation, il peut également améliorer l'efficacité de 40 % tout en préservant la qualité lors des différentes étapes de traitement.

4. Quels sont les points techniques clés à prendre en compte lors du taraudage de matériaux spéciaux ?

Il est nécessaire d'optimiser les paramètres géométriques du taraud, et une maîtrise appropriée des paramètres de coupe est indispensable pour l'usinage de matériaux difficiles à usiner. Lors de l'usinage d'alliages à haute température, un angle de dépouille plus important est requis afin d'éviter l'écrouissage. Une attention particulière est nécessaire lors de l'usinage de matériaux composites.

5. Comment évaluer si la qualité du traitement du filetage répond aux exigences ?

La précision peut être vérifiée à l'aide de calibres de filetage ou de machines à mesurer tridimensionnelles. Un rugosimètre peut également être utilisé pour vérifier l'état de surface. La conformité aux spécifications des éléments critiques de la pièce doit être contrôlée à 100 % .

6. Comment garantir la régularité du traitement des fils lors de la production en série ?

Il est essentiel de disposer d'un bon système de gestion des outils au deuxième niveau de fabrication, comprenant un contrôle statistique des processus pour les paramètres clés et des vérifications d'étalonnage et de paramètres.

7. Bien que les robinets de haute qualité aient un prix unitaire plus élevé, comment évaluer leurs avantages économiques globaux ?

Des tarauds de qualité permettent de réduire considérablement le coût de production par trou en production de masse. Une analyse détaillée du retour sur investissement peut s'avérer nécessaire pour évaluer les avantages potentiels.

8. Comment obtenir des solutions professionnelles de traitement de filetage et des devis précis ?

Veuillez fournir des informations détaillées concernant le matériau, le type de pièces et le nombre de pièces à produire. Ainsi, les fournisseurs pourront vous faire parvenir un devis sous deux heures .

Résumé

Le choix scientifique des tarauds et l'amélioration des processus permettent à une entreprise de maximiser la qualité du filetage avec une précision et une rentabilité optimales. Forte d'une solide expérience en matière de personnalisation et d'un système technologique irréprochable, LS Manufacturing garantit à ses clients des services fiables pour le filetage.

Pour toute solution de taraudage sur mesure ou pour une analyse de processus gratuite, n'hésitez pas à contacter notre équipe technique chez LS Manufacturing. Indiquez-nous les exigences de votre machine et nous vous proposerons une solution adaptée, accompagnée d'un devis gratuit. Nous serons ravis de vous accompagner dans la résolution de vos problèmes de filetage.

Obtenez dès maintenant votre solution de tapotement personnalisée, augmentez votre efficacité de 35 % et réduisez vos coûts de 40 % !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .