¿Aún le preocupa la rotura del cono, el desgaste de la rosca y la mala evacuación de la viruta durante el roscado? ¿Un solo error al mecanizar un agujero roscado crítico puede suponer el riesgo de desechar una pieza costosa? Estos inconvenientes inherentes a los procesos de roscado tradicionales, como la baja vida útil de la herramienta, la menor tenacidad y los altos riesgos potenciales en piezas valiosas, están mermando drásticamente la rentabilidad y la eficiencia de su fabricación.

Para resolver este dilema, LS Manufacturing recomienda encarecidamente el fresado de roscas, una opción superior para el mecanizado CNC moderno. Esto va más allá de una simple sustitución de procesos; supone una revolución en la filosofía de fabricación. Con una rotura de viruta limpia, un roscado sin virutas, la increíble versatilidad de producir una amplia gama de tamaños de rosca con una sola herramienta, y una mayor precisión y acabado superficial , el fresado de roscas está liberando a decenas de miles de fabricantes de las ataduras del roscado. Para ahorrarle tiempo, aquí tiene un breve resumen de las principales conclusiones.

Referencia rápida de las ventajas del núcleo de fresado de roscas

| Dimensión | Puntos clave | Resumen |

| Ventajas principales | Innovación de procesos, fabricación flexible. | La formación de roscas se logra controlando el movimiento de la herramienta a través de la programación CNC , eliminando las restricciones de los machos tradicionales y logrando un procesamiento muy flexible. |

| Rentable | Reducir costos, mejorar la eficiencia y preservar la seguridad. | Una sola herramienta puede roscar distintos tamaños de rosca, lo que reduce el inventario de herramientas y el tiempo de cambio de herramientas, y elimina esencialmente el desperdicio de piezas de trabajo debido a la rotura del cono. |

| Ventajas técnicas | Habilidad excepcional y flujo de viruta uniforme. | Especialmente adecuado para cortar materiales de alta dureza y difíciles de cortar y roscas de gran diámetro; la eliminación de viruta lateral supera perfectamente el problema del mecanizado de agujeros ciegos, lo que da como resultado una excelente precisión de mecanizado y acabado de la superficie. |

| Toma de decisiones sobre la aplicación | Selección y evaluación adecuadas de herramientas. | Se consideran parámetros críticos como el material de la herramienta, el número de dientes de corte y el paso de rosca. Es adecuado para condiciones de producción con gran variedad de productos, lotes pequeños, piezas de alto valor y materiales difíciles de mecanizar. |

El fresado de roscas no sustituye un proceso, sino que es una inversión de futuro. Su capacidad para realizar múltiples tareas con una sola herramienta, su fiabilidad para garantizar la seguridad sin rotura del cono y su excepcional capacidad para procesar materiales difíciles de procesar, mejoran la competitividad de las empresas en general en términos de gestión de herramientas, eficiencia de producción y coste de la calidad; por lo tanto, es fundamental lograr una fabricación inteligente y eficiente.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

El cerebro detrás de esta guía se basa en más de una década de experiencia y conocimiento detallados en mecanizado CNC y fresado de roscas del departamento de ingeniería de LS Manufacturing. No somos consultores teóricos; somos socios que afrontan los mismos desafíos de fabricación que usted.

Los ingenieros maestros de LS Manufacturing tienen años de inmersión total en las industrias aeroespacial, de equipos de energía de alta gama y de dispositivos médicos de precisión con experiencia personal directa en la superación de miles de problemas de mecanizado de roscas en materiales difíciles de mecanizar, como aleaciones de alta temperatura y titanio.

LS Manufacturing ayudó a un cliente a solucionar el problema de la eliminación de virutas en agujeros ciegos profundos de más de M36 debido al roscado tradicional . LS Manufacturing también mejoró con éxito la tasa de aprobación del mecanizado de roscas en un componente de disco de turbina de aleación de alta temperatura del 78 % a más del 99,9 % con una solución de fresado de roscas personalizada.

Esta guía, condensada a partir de la experiencia directa de LS Manufacturing, extraída de miles de fracasos y éxitos, tiene como objetivo proporcionar una ruta de mecanizado breve, confiable y eficiente.

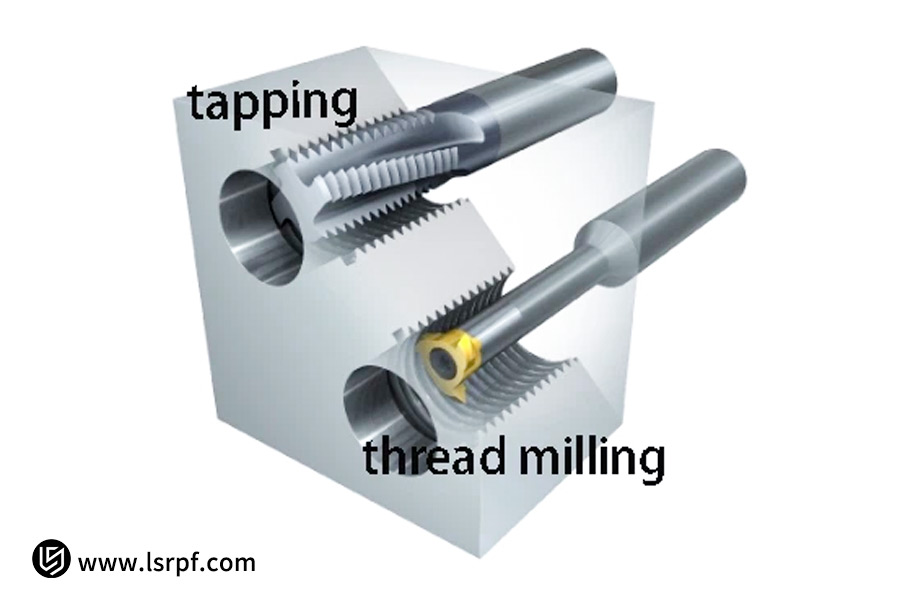

¿Por qué el fresado de roscas es una alternativa al roscado?

El roscado tradicional, como el de una llave fija para abrir una cerradura, está muy limitado y conlleva un gran riesgo. El fresado de roscas, en lugar del roscado, es similar a una llave universal. Mediante tecnología CNC , representa la transición del mecanizado rígido al mecanizado flexible , solucionando así los obstáculos subyacentes del roscado. A continuación, se comparan las diferencias más básicas entre ambos:

| Características | Tapping tradicional | Fresado de roscas |

| Principio de procesamiento | El avance axial del husillo y el paso de la rosca deben estar sincronizados con precisión. | Una máquina CNC de tres ejes utiliza la interpolación de la máquina herramienta para lograr una trayectoria de herramienta en espiral. |

| Flexibilidad de herramientas | Una especificación de rosca se puede producir con un solo toque. | Una herramienta puede producir múltiples roscas del mismo paso pero de diferentes diámetros. |

| Control de precisión | Determinado por el diámetro del grifo y fijo. | La compensación del radio de la herramienta brinda la posibilidad de realizar ajustes flexibles en el programa y el diámetro de paso se puede controlar fácilmente. |

En concreto, sus avances tecnológicos se concretan en:

1. Principio de mecanizado revolucionario:

El fresado de roscas utiliza una máquina CNC de tres ejes con comandos de interpolación helicoidal para controlar el movimiento de la herramienta en tres ejes y cortar la rosca. Esto no solo elimina las restricciones de una relación estrecha entre el avance del husillo y el paso del macho, sino que también elimina eficazmente el riesgo de fallo del macho y daños en la rosca debido a una fuerza axial excesiva.

2. Flexibilidad incomparable:

Una sola fresa de roscar permite fresar agujeros roscados de varios diámetros con un solo paso (p. ej., M10×1,5 y M12×1,5 ), e incluso roscas a derechas e izquierdas. Este factor de "una herramienta, múltiples aplicaciones" reduce considerablemente la cantidad y variedad de herramientas disponibles, lo que reduce directamente los costos de gestión de herramientas.

3. Precisión y controlable:

Durante el mecanizado , la precisión y el diámetro de paso de la rosca se pueden controlar fácilmente ajustando el valor de compensación del radio de la herramienta en el programa, sin necesidad de cambiar de herramienta. Esto facilita el ajuste dimensional y el control de la tolerancia, esenciales al trabajar con piezas de alta precisión.

Estas ventajas tecnológicas hacen que el fresado de roscas no solo sea una opción de proceso, sino también un avance estratégico para la eficiencia y la confiabilidad de la fabricación.

¿Cómo puede el fresado de roscas reducir los costes unitarios para las empresas?

La mayoría de las empresas, considerando inicialmente el coste unitario de una herramienta, consideran que las fresas de roscar serían más caras que los machos de roscar. Sin embargo , un análisis más profundo, considerando el coste total de propiedad y el ahorro a largo plazo, muestra que el fresado de roscar es mucho más económico que el roscado tradicional y, por lo tanto, una opción inteligente para reducir los costes unitarios. Su valor económico se materializa esencialmente en las tres facetas siguientes:

1. Vida útil de la herramienta ultralarga, lo que reduce el tiempo de inactividad y el aprovisionamiento:

La vida útil de una fresa de roscar de alta calidad suele ser diez o incluso decenas de veces mayor que la de un macho de roscar. Esto reduce considerablemente el tiempo de inactividad asociado con los cambios y ajustes de herramientas en la producción en serie, garantizando la continuidad de la producción y reduciendo directamente la frecuencia y el coste total de la adquisición de herramientas a largo plazo.

2. "Una herramienta para múltiples usos", reduciendo los costes de inventario y gestión:

Una sola herramienta de fresado de roscas puede cortar roscas de diferentes diámetros y el mismo paso, así como en diferentes materiales. Esta excelente versatilidad de fabricación reduce significativamente la cantidad y las especificaciones de las herramientas que una empresa necesita mantener en inventario, lo que se traduce en importantes ahorros de costos, una gestión más sencilla de las herramientas y la eliminación de pérdidas ocultas de material.

3. Mayor rendimiento, eliminando pérdidas ocultas de desechos:

El fresado de roscas prácticamente elimina la posibilidad de desperdicio de piezas de trabajo debido a machos dañados. Según un estudio de caso de uno de los clientes de LS Manufacturing, tras la introducción del fresado de roscas en su producción en masa de cuerpos de válvulas de acero inoxidable , el desperdicio de calidad de las roscas se ha reducido prácticamente a cero. Considerando los costos de herramientas, mano de obra y desperdicio, el costo por pieza se ha reducido en más de un 30% .

Por lo tanto, la clave para reducir costos mediante el fresado de roscas es cambiar una mayor inversión inicial por nuevas tecnologías de fabricación que mejoran la eficiencia, la flexibilidad y el rendimiento, y reducir el costo total de fabricación en cientos de por ciento.

¿Cuáles son las ventajas únicas del fresado de roscas al mecanizar materiales de alta dureza?

Al cortar materiales duros como aleaciones de titanio , aceros endurecidos superiores a HRC58 y roscas de superaleaciones a base de níquel, ampliamente utilizadas en la industria aeroespacial, el roscado tradicional no solo consume mucho tiempo, sino que también suele provocar fallos debido a la falta de resistencia de la herramienta. La tecnología de fresado de roscas ejemplifica sus únicas e irremplazables ventajas en este sentido. Su mejor rendimiento se debe principalmente a lo siguiente:

1. Método de corte eficiente y material de herramienta superior:

Las fresas de roscar de carburo tienen un cuerpo de alta resistencia y soportan fuerzas de corte más intensas. Utilizan fresado lateral, con alta velocidad de rotación de la herramienta y varillaje de tres ejes para alcanzar velocidades de corte de 80-200 m/min, significativamente superiores a las del roscado con macho. El corte de alta eficiencia no solo mejora la eficiencia, sino que también facilita la evacuación de las virutas gracias a su fina fragmentación, lo que evita daños a la herramienta causados por el bloqueo de la viruta.

2. Fuerza de corte radial extremadamente baja y excelente capacidad de rotura de viruta:

A diferencia del roscado con macho , el fresado de roscas se caracteriza por una fuerza axial extremadamente baja, lo que elimina eficazmente la rotura del macho y el astillado durante el corte de materiales de alta dureza. Además, la rotura estable de la viruta permite un proceso de corte suave y seguro, protegiendo la herramienta y la pieza de trabajo.

3. Entorno de procesamiento estable y garantía del proceso:

Un roscado de alta calidad en materiales difíciles de cortar, como las aleaciones de alta temperatura, no se consigue simplemente con una herramienta de corte afilada. El husillo extremadamente rígido y el sistema de refrigeración de alta presión de LS Manufacturing proporcionan un entorno de corte estable para las fresas de roscar de carburo. El sistema de refrigeración interna reduce drásticamente las temperaturas excesivas en la zona de corte y facilita la evacuación de la viruta, ofreciendo alta fiabilidad y consistencia durante todo el proceso.

Ante la dificultad de mecanizar materiales de alta dureza y alta resistencia, el fresado de roscas, por su ventaja inherente en herramientas y procesos, proporciona un proceso de procesamiento de roscas seguro, eficiente y de alta calidad, y se convierte así en una solución favorita para superar las barreras técnicas.

¿Cómo maximizar la eficiencia del fresado de roscas mediante la programación CNC?

Sus ventajas tecnológicas se basan en una programación precisa del fresado de roscas . No depende de la destreza ni la intuición del operador, ni estandariza ni optimiza el proceso de mecanizado basándose en sus habilidades y experiencia. Al utilizar programas de código G precisos y reutilizables, logra una eficiencia sin precedentes con una calidad garantizada. La maximización de la eficiencia depende principalmente de los tres factores siguientes:

1. Dominar los comandos básicos sienta las bases para la eficiencia:

La naturaleza fundamental del fresado de roscas se basa en los comandos de interpolación helicoidal G02/G03 en código G. Estos controlan el movimiento circular de la herramienta en los ejes X e Y con avance lineal en el eje Z, moldeando así con precisión la ranura de la rosca. La traza del programa, breve y eficaz, es la clave para evitar el desplazamiento en vacío y el corte a alta velocidad.

2. Aproveche las funciones del sistema para generar código con un solo clic:

Para simplificar la operación, los sistemas CNC de alta gama incorporan módulos de programación paramétrica de alto rendimiento. Los operadores simplemente introducen los parámetros de la rosca (diámetro, paso y profundidad) en la consola, y la máquina genera automáticamente el código G correcto y seguro. El tiempo de programación y preparación se reduce significativamente y prácticamente elimina los errores de programación manual.

3. Ajuste los valores de compensación de la herramienta para garantizar la calidad y la flexibilidad:

Durante el mecanizado, ajuste el valor de compensación del radio de la herramienta, simplemente configure el diámetro del paso de la rosca y realice un ajuste preciso sin modificar el programa. Esto permite que un solo programa se adapte al desgaste normal de la herramienta o mecanice roscas idénticas con diferentes tolerancias, lo que mejora la eficacia de la programación y la flexibilidad del mecanizado.

Mediante el control del código G elemental, la utilización de todos los aspectos de las capacidades de automatización optimizadas del sistema CNC y la aplicación de compensación de herramientas adaptable, las empresas pueden lograr todas las ventajas del fresado de roscas al mismo tiempo que reducen la eficiencia de la programación y hacen posible un mecanizado estable y eficiente.

Caso práctico: LS Manufacturing resuelve el reto del mecanizado de roscas en aleaciones de alta temperatura mediante el fresado de roscas.

En la industria manufacturera de alta gama, una aplicación práctica de LS Manufacturing ilustra a la perfección la importancia de la tecnología de fresado de roscas de alta gama. Un cliente del sector aeroespacial se enfrentó a un reto aparentemente insuperable durante la producción de componentes críticos para motores: necesitaba fresar una serie de roscas profundas en la aleación de alta temperatura Inconel 718, altamente endurecida.

1. Problema del cliente:

Anteriormente, se utilizaban métodos de roscado convencionales, pero la rotura de herramientas en aleaciones de alta temperatura era alarmante, con una tasa de rotura de hasta el 30 %. La rotura continua del cono no solo multiplicaba por diez el coste de las herramientas, sino que también comprometía gravemente el rendimiento de piezas costosas, lo que resultaba en una baja eficiencia de mecanizado y un importante impacto en el plazo de entrega de proyectos críticos.

2. Solución de fabricación LS:

Tras una inspección in situ, el personal de LS Manufacturing recomendó y ejecutó con éxito un fresado de roscas económico. Seleccionamos una fresa de roscas de carburo diseñada específicamente para mecanizar aleaciones termorresistentes y, a partir de nuestra base de datos de procesos, desarrollamos un programa de código G preciso con parámetros de corte optimizados y técnicas de refrigeración a alta presión para garantizar un mecanizado estable y controlable.

3. Logros y valores:

- Tasa de rotura de herramienta cero: Esto elimina de manera efectiva el riesgo de que la pieza de trabajo se deseche debido a la rotura del cono.

- Se mejoran tanto la eficiencia como la calidad: la vida útil de la herramienta se mejora más de cinco veces en comparación con el roscado tradicional, el tiempo de mecanizado de un solo orificio se reduce en un 40% y todas las roscas alcanzan una calidad calificada del 100% .

Esta exitosa instancia de LS Manufacturing no solo asegura el ciclo de entrega al cliente y la calidad de los componentes vitales, sino que también aumenta sus capacidades de procesamiento de roscas a niveles líderes en la industria.

¿Cómo pueden las fresas de roscar lograr una producción flexible con "una herramienta para múltiples usos"?

En la actual tendencia de producción de alta variedad y bajo volumen, la rápida capacidad de respuesta durante todo el proceso de producción es crucial. Quizás una de las características más atractivas de la tecnología de fresado de roscas sea su alta flexibilidad, que permite usar una sola herramienta para múltiples aplicaciones, dejando obsoleta la antigua filosofía de roscado de "un macho para una rosca". Su gran versatilidad entre las fresas de roscar se basa principalmente en los dos principios siguientes:

1. Dimensiones controladas por programa:

El tamaño final de la rosca (por ejemplo, el diámetro nominal) está determinado por la trayectoria de movimiento de la fresa incluida en el programa NC, no por las dimensiones fijas de la fresa:

- Con solo modificar el valor de compensación del radio de la herramienta y el diámetro de interpolación helicoidal en el código, la misma fresa de roscar puede producir fácilmente roscas de diámetros variables (por ejemplo, una fresa con un borde de base lo suficientemente ancho puede fresar todas las roscas del mismo paso, M6 a M12).

- Simplemente cambiando la dirección de interpolación helicoidal en el código G (G02 o G03) se puede mecanizar roscas a la izquierda y a la derecha en un solo programa.

2. Adaptación de la estructura de la herramienta al paso de la rosca:

El filo de una fresa de roscar generalmente está diseñado para cortar un rango específico de pasos. Siempre que el paso de la rosca de la pieza de trabajo se encuentre dentro del rango previsto por la herramienta, esta puede utilizarse para cortar la rosca. Esta propiedad de "independencia del paso y del diámetro" es la base física de la versatilidad de las fresas de roscar.

Este modelo multifacético de procesamiento reduce significativamente la dependencia de la fabricación en especificaciones de roscas precisas, reduce significativamente el costo del inventario de herramientas y minimiza el tiempo de cambio al cambiar entre órdenes de roscas de especificaciones variables, lo que permite a las empresas experimentar una capacidad de respuesta nunca antes vista a desafíos de producción complejos y en constante evolución.

¿Qué avances en eficiencia se han logrado en el fresado de roscas de gran diámetro?

El roscado tradicional se enfrenta a importantes problemas al mecanizar roscas de gran diámetro: se requieren máquinas con un par de torsión extremadamente alto, las herramientas son pesadas y costosas, y las fuerzas de corte son extremadamente altas y susceptibles a la distorsión de la pieza o la rotura de la herramienta. La tecnología de fresado de roscas , en cambio, ofrece una solución revolucionaria al problema, aportando avances revolucionarios en eficiencia y fiabilidad. Este avance en eficiencia se atribuye principalmente a las dos innovaciones siguientes:

1. Innovación en herramientas:

Para roscas gruesas superiores a M60, las fresas de roscar con sujeción mecánica son la opción estándar. Estas fresas constan de un cuerpo de corte robusto con insertos de carburo reemplazables e indexables. El coste por inserto es significativamente menor que el de un macho de roscar integral, y los insertos reutilizados no requieren reafilado; simplemente se pueden indexar o reemplazar, lo que reduce significativamente el coste de la herramienta y el tiempo de inactividad por reemplazo.

2. Optimización de procesos:

Las fresas de roscar con sujeción mecánica permiten producir roscas mediante fresado de disco o corte por capas . En lugar de cortar todo el material de una sola vez, la herramienta completa el corte por capas, con múltiples revoluciones, a lo largo de la ranura de la rosca, según lo definido por el programa CNC. Este método divide la carga de corte pesada en numerosos pasos de corte ligeros, protegiendo el husillo de la máquina herramienta y mejorando considerablemente la estabilidad de corte y la vida útil de la herramienta, logrando un corte de alta eficiencia.

A través de la innovación colaborativa en procesamiento y herramientas , el fresado de roscas también ha transformado el roscado de gran diámetro de un proceso de alto riesgo y alta carga a un proceso controlable, eficiente y económico.

En comparación con el roscado tradicional, el fresado de roscas puede mejorar potencialmente la eficiencia del proceso más de tres veces, al tiempo que garantiza virtualmente la calidad y la seguridad del proceso.

¿Cómo resuelve el fresado de roscas los desafíos de la evacuación de virutas y la precisión en el mecanizado de agujeros ciegos?

El roscado de agujeros ciegos siempre ha sido una molestia en el roscado tradicional. La rotura del macho, la rebaba de la rosca e incluso el fallo de la pieza suelen ser consecuencia del bloqueo de la viruta. La tecnología de fresado de roscas de agujeros ciegos, con su mecanismo de corte patentado, elimina en gran medida estas amenazas desde su origen, logrando una evacuación optimizada de la viruta y un control preciso de la profundidad de la rosca. Las ventajas de esta tecnología se concretan en los dos aspectos siguientes:

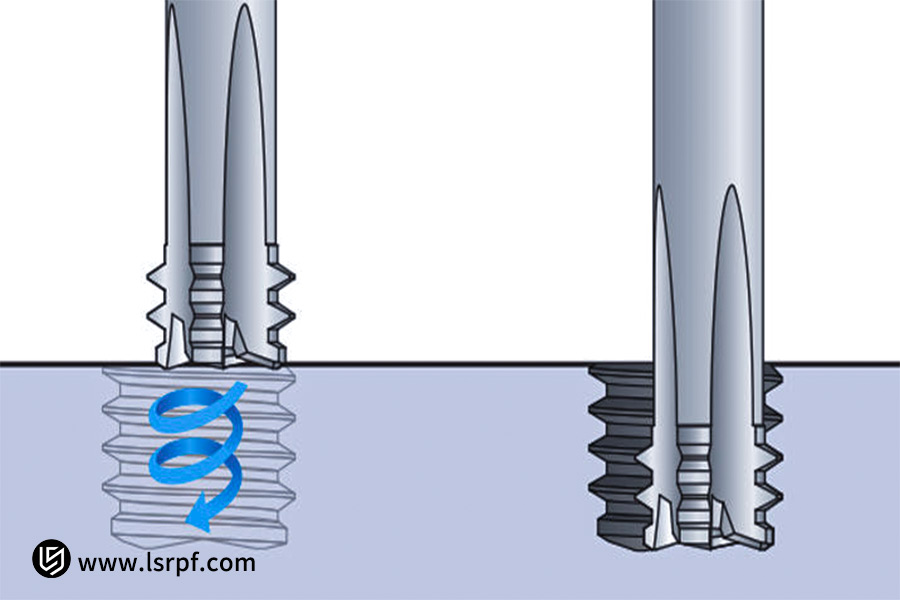

1. Rotura suave de la viruta para una evacuación de viruta completamente optimizada:

A diferencia de las virutas continuas en forma de cinta que se producen durante el roscado, el fresado de roscas es una operación de corte interrumpido que produce virutas interrumpidas y rotas. Estas virutas interrumpidas no atascan el portaherramientas y se evacuan fácil y eficientemente del agujero ciego de fondo cerrado mediante el refrigerante interno del centro de mecanizado. Esto elimina por completo el riesgo de tensión, astillado o incluso rotura de la herramienta debido a una evacuación deficiente de la viruta.

2. El control del programa garantiza un control preciso de la profundidad de la rosca:

La profundidad final de la rosca se controla directamente mediante el programa CNC para el fresado de roscas de agujeros ciegos. La herramienta fresa con fiabilidad hasta el fondo del agujero y, mediante el control del programa, desarrolla un acabado de rosca perfecto, completo y limpio. Esto elimina problemas de precisión en el roscado, como una profundidad de rosca insuficiente o incompleta, debido a la resistencia a la viruta o la deformación elástica de la herramienta.

Al dividir los problemas de evacuación de viruta en virutas pequeñas y manejables y aprovechar los sistemas de mecanizado CNC para controlar de forma económica la profundidad de la viruta, el fresado de roscas de agujeros ciegos ofrece un proceso de roscado de agujeros ciegos altamente confiable y de alto rendimiento que aumenta significativamente la seguridad del proceso y la consistencia de la calidad.

¿Cuáles son los parámetros clave a tener en cuenta al seleccionar una fresa de roscar?

La selección de la fresa de roscar adecuada es fundamental para un fresado de roscar exitoso. Ante la multitud de opciones, limitar la selección a unos pocos parámetros críticos le permitirá tomar la decisión correcta y lograr la máxima compatibilidad de materiales y productividad. Para seleccionar una herramienta, tenga en cuenta los siguientes tres parámetros críticos:

1. Tipo de herramienta:

- Fresas de carburo sólido: ofrecen alta rigidez y precisión, adecuadas para diámetros pequeños y medianos (por ejemplo, hasta M20) y roscado de alta precisión.

- Fresas de clip: Ofrecen un mejor rendimiento económico, cuentan con plaquitas reemplazables y son especialmente adecuadas para diámetros grandes, agujeros profundos y operaciones de desbaste. Ofrecen herramientas de larga duración y bajo mantenimiento.

2. Recubrimiento y grado de la herramienta:

Los recubrimientos de herramientas son necesarios para mejorar el rendimiento. Los recubrimientos estándar de TiN (nitruro de titanio) son muy adaptables y se pueden utilizar con acero. Los recubrimientos de AlTiN (nitruro de titanio y aluminio) poseen mayor dureza en caliente y son ideales para el mecanizado de materiales difíciles de mecanizar, como acero inoxidable, fundición y aleaciones de alta temperatura , lo que mejora significativamente la vida útil de la herramienta y la compatibilidad de los materiales.

3. Compatibilidad de tono:

Es necesario que la geometría dentada de la fresa de roscar coincida con precisión con el paso requerido de la pieza. Se debe utilizar una herramienta con un rango específico de pasos para garantizar el perfil de rosca deseado, un acabado superficial liso y la ausencia de marcas de vibración.

La elección correcta de una fresa de roscar requiere una cuidadosa consideración del material de la pieza, el diámetro del agujero de mecanizado y las especificaciones de la rosca. La selección correcta maximiza la eficiencia del fresado de roscas, las ventajas en costes y la flexibilidad para una producción segura.

¿Es el fresado de roscas adecuado para mi fábrica?

¿Está considerando la posibilidad de implementar el fresado de roscas en su fábrica? Para determinar su viabilidad, no necesita cálculos complejos; simplemente estudie los siguientes escenarios importantes. Si alguno de estos casos se aplica a su fábrica, las ventajas del fresado de roscas le reportarán importantes beneficios. Realice una autoevaluación basándose en los siguientes escenarios:

- Fundación de Equipos y Materiales: Su taller ya cuenta con un centro de mecanizado CNC de tres ejes o superior; o bien, con frecuencia mecaniza roscas en materiales difíciles de mecanizar como acero inoxidable, aleación de titanio y acero endurecido, donde el roscado convencional no funciona.

- Modelo de producción y requisitos de calidad: Sus aplicaciones incluyen una producción de alta variedad y bajo volumen, una gran variedad de especificaciones de rosca y cambios frecuentes de rosca. O bien, tiene requisitos estrictos de calidad de rosca (p. ej., precisión y consistencia) y no puede tolerar el riesgo de desecho de piezas debido a la rotura del cono.

- Puntos críticos actuales: Está cada vez más afectado por una baja eficiencia de roscado, un desgaste excesivo de la herramienta, una evacuación inadecuada de virutas o una calidad de rosca irregular.

Si las situaciones anteriores se ajustan mejor a su situación actual, aprovechar el fresado de roscas e incorporarlo a su línea de producción será una inversión valiosa. Es la solución para abordar estos problemas básicos y aumentar su competitividad general.

LS Manufacturing puede brindarle una evaluación profesional gratuita para ayudarlo a dar el primer paso en la actualización de su proceso.

Preguntas frecuentes

1. ¿Es realmente más eficiente el fresado de roscas que el roscado?

En el mecanizado de roscas convencional, la eficiencia total del fresado y el roscado puede ser equivalente. Sin embargo, para diámetros grandes, agujeros profundos o materiales difíciles de mecanizar (como el acero inoxidable), el fresado de roscas ofrece importantes ventajas en la eficiencia general. Al reducir los cambios de herramienta, evitar tiempos de inactividad por rotura de machos y proporcionar mayores velocidades de corte, el fresado de roscas puede reducir el tiempo de procesamiento de piezas individuales hasta en un 40% , mejorando significativamente la utilización del equipo y la productividad.

2. ¿Es compleja la programación del fresado de roscas?

En absoluto. Gracias a los avances en el software CAM moderno y la tecnología CNC , la programación se ha simplificado enormemente. La sofisticada biblioteca de procesos de LS Manufacturing incluye parámetros de buenas prácticas para una amplia variedad de materiales y genera código automático y fácil de ejecutar. También ofrecemos plantillas de programa estandarizadas y de eficacia probada, así como formación profesional para que pueda aprender rápidamente y dominar el proceso con facilidad.

3. ¿Es económico el fresado de roscas para la producción de lotes pequeños?

Sí, lo es. La mayor ventaja del fresado de roscas reside en su gran flexibilidad de procesamiento: una sola fresa de roscas universal puede sustituir a muchos o incluso docenas de machos de roscar con diferentes especificaciones. Esto no solo reduce significativamente la inversión inicial en herramientas, sino que también facilita la gestión y el inventario, y permite una transición rápida y económica entre pedidos de lotes pequeños y gran variedad.

4. ¿LS Manufacturing ofrece servicios de fabricación por contrato de fresado de roscas?

En efecto. LS Manufacturing cuenta con máquinas herramienta CNC y fresas de roscar avanzadas, y se especializa en operaciones de roscado en materiales exigentes de una gran variedad. Ya sea que sus problemas de mecanizado involucren aleaciones de alta temperatura, agujeros ciegos o roscas grandes, agradecemos su consulta y le brindaremos un servicio de fabricación por contrato puntual, confiable y preciso.

Resumen

El fresado de roscas no es una opción más de mecanizado; representa un cambio de paradigma y una nueva dirección para el futuro de la tecnología de mecanizado de roscas , del "control por experiencia" al "control digital". La transformación del roscado tradicional al nuevo fresado de roscas es un paso estratégico para que las empresas logren ahorro de costes, eficiencia, calidad del producto y mayor flexibilidad de producción.

Ya sea que trabaje con materiales difíciles de mecanizar y geometrías de piezas complejas, o que busque la máxima estabilidad de producción y un menor coste total, el fresado de roscas es muy superior al roscado. Elegir LS Manufacturing no solo significa elegir una tecnología, sino un socio tecnológico dedicado a aportarle valor.

¡Contacte con LS Manufacturing hoy mismo! Nos complacería enviarle los planos de sus piezas. Nuestros expertos en procesos realizarán una evaluación integral e individualizada y le proporcionarán una solución personalizada para el proceso de fresado de roscas y un informe detallado de ahorro de costes sin coste alguno.

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas . Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing . Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .