El mecanizado de engranajes se enfrenta a desafíos persistentes en la industria, como la imprecisión dimensional, el ruido excesivo durante el funcionamiento y las fallas prematuras. Estos problemas se manifiestan durante el funcionamiento a plena carga como desviaciones de posición, perturbaciones audibles en entornos silenciosos y tiempos de inactividad no programados debido al desgaste acelerado; todo lo cual afecta críticamente la eficiencia de la producción y la reputación de la marca.

La causa principal reside en los enfoques tradicionales fragmentados, donde la selección de materiales ignora las exigencias operativas, los parámetros de corte se basan en ajustes empíricos, el tratamiento térmico carece de estandarización y la verificación de calidad se realiza después de la producción . Esta metodología inconexa genera objetivos de optimización desalineados a lo largo de toda la cadena de fabricación.

La metodología integrada de LS Manufacturing, que combina "material, proceso e inspección", revoluciona el mecanizado de engranajes mediante análisis científicos de compatibilidad de materiales, estrategias de corte multietapa optimizadas y control de calidad en tiempo real. Este enfoque sistemático logra mejoras cuantificables: precisión ISO 6+, reducción de ruido de 8 a 10 dB y una vida útil superior a 10 000 horas. Para ahorrarle tiempo, aquí tiene un resumen de los hallazgos clave.

Figura 1: Conjuntos de engranajes industriales de alta resistencia fabricados por [Nombre del fabricante].

Tabla de referencia rápida de la solución de fabricación de engranajes de precisión de LS Manufacturing

| Dimensiones centrales | Puntos de dolor comunes | Descripción general de la solución |

| Precisión | Los errores en el perfil de los dientes y los errores acumulativos de paso dan como resultado una transmisión inestable y vibraciones. | Los equipos de mecanizado y prueba de ultra alta precisión garantizan un engranaje perfecto y una transmisión precisa y fiable. |

| Efecto de mallado de ruido | Una elevada rugosidad en la superficie de los dientes genera un ruido excesivo. | Utiliza técnicas de optimización del perfil y la dirección de los dientes para reducir eficazmente el impacto del engranaje y el ruido de funcionamiento. |

| Esperanza de vida | El desgaste, las picaduras y la rotura de los dientes provocan fallos prematuros en los equipos. | Prestar atención a la elección de materiales superiores y procesos avanzados de tratamiento térmico es de suma importancia, ya que mejora considerablemente la resistencia al desgaste de los engranajes y aumenta su resistencia a la fatiga. |

| Integración de sistemas | Un mal acoplamiento de engranajes, carcasas y cojinetes perjudica el rendimiento general. | Desde engranajes hasta sistemas completos, ofrecemos soluciones de transmisión que garantizan una sinergia ideal entre los componentes. |

Esta guía profundiza en cada detalle. Vamos más allá de simples definiciones, proporcionando un marco claro para la toma de decisiones, habilidades prácticas profesionales y estudios de caso reales de nuestro proceso de fabricación de engranajes. Tras leer esta guía, tendrá la seguridad necesaria para elegir las herramientas adecuadas para cualquier proyecto, lo que contribuirá a una mayor estandarización de la fabricación de engranajes.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos de LS Manufacturing

LS Manufacturing cuenta con más de dos décadas de experiencia tecnológica en la fabricación de engranajes de precisión. No solo hemos establecido un sistema integral de procesos de fabricación de engranajes, sino que también hemos desarrollado nuestra propia base de conocimientos en áreas tecnológicas clave como la ciencia de los materiales, los procesos de tratamiento térmico y el control de precisión.

Nuestro equipo técnico ha proporcionado soluciones de engranajes a cientos de clientes en los sectores de robótica industrial, equipos de alta gama y transmisiones para automóviles. Por ejemplo, ayudamos a un fabricante de robots industriales a superar la limitación de precisión en engranajes articulados mediante la personalización de la selección de materiales y la optimización del proceso, lo que aumentó la vida útil de los engranajes de 3000 a 10 000 horas y redujo el ruido en 8 decibelios.

La fabricación de engranajes de excelencia requiere una perfecta armonía entre las propiedades de los materiales, los parámetros del proceso y los estándares de calidad; esta es precisamente nuestra principal fortaleza. Esta guía le proporcionará una metodología probada para mejorar la fiabilidad de sus engranajes, ayudándole a evitar errores comunes y a encontrar rápidamente la mejor solución para sus necesidades específicas.

¿Cómo elegir científicamente los materiales de los engranajes según los escenarios de aplicación?

La selección de materiales influye directamente en el rendimiento final y la vida útil de los engranajes en la fabricación de engranajes de precisión . La selección científica de materiales no busca el máximo rendimiento, sino que se ajusta con precisión a las condiciones de la aplicación, lo cual es un paso clave para lograr una fabricación eficiente.

- Para condiciones de alta carga, el acero aleado cementado (como el 20CrMnTi) es la mejor opción. Su tenacidad interna y su elevada dureza superficial soportan perfectamente el impacto y la fatiga por contacto, convirtiéndolo en el material idóneo para maquinaria pesada.

- Condiciones de alta velocidad: Se prioriza la ligereza y el equilibrio dinámico. Puede fabricarse con acero aleado de alta resistencia (como el 4140) con un tratamiento térmico preciso, o bien con materiales ligeros como aleaciones de aluminio .

- Condiciones de resistencia a la corrosión/carga ligera: Se puede utilizar acero inoxidable austenítico, como el 304, o plásticos de ingeniería, como el POM y el nailon. Estos materiales resisten la corrosión y reducen el ruido, por lo que son adecuados para aplicaciones alimentarias, médicas o de transmisión de baja potencia.

En la fabricación de engranajes de precisión, la selección científica de materiales debe ajustarse a las condiciones de trabajo. Las cargas elevadas requieren acero aleado cementado, las altas velocidades, materiales ligeros, y la resistencia a la corrosión exige acero inoxidable o plásticos de ingeniería. La clave reside en satisfacer las necesidades específicas, no en buscar el máximo rendimiento.

¿Cómo afecta el tallado de engranajes a la precisión final de la transmisión?

En la fabricación de engranajes de precisión, elEl proceso de mecanizado de engranajes es fundamental para determinar la precisión del perfil del diente y la calidad de la superficie, lo que afecta directamente la suavidad y la eficiencia de la transmisión. Un proceso diferente dará como resultado niveles de precisión muy distintos. La siguiente tabla compara sistemáticamente los procesos comunes y su rendimiento en cuanto a precisión, e ilustra las soluciones de alta precisión de LS Manufacturing:

| Método de proceso | Características principales | Grado de precisión típico (ISO) | Limitaciones |

| Espuela | Corte continuo, eficiente y versátil | Grados 8-9 | Es probable que la superficie del diente deje marcas de herramienta con menor precisión y un acabado superficial deficiente. |

| Organización | Apta para engranajes internos y dobles, buena flexibilidad | Grados 8-9 | Corte no continuo, rugosidad superficial del diente relativamente alta. |

| Afeitado | En el proceso de acabado, se pueden corregir errores y mejorar considerablemente la rugosidad de la superficie del diente. | Puede mejorarse hasta el grado 7. | No es posible mecanizar engranajes endurecidos. Debe preverse tolerancia en los procesos previos. |

| Proceso de fabricación LS: Tallado CNC + Rectificado | En primer lugar, el tallado CNC de alta precisión garantiza la base del perfil del diente. El acabado se realizó mediante rectificado para corregir el error. | Se podría alcanzar de forma estable una ultra alta precisión ISO 6. | Cadena de procesos más larga, requisitos de equipamiento y nivel técnico extremadamente altos. |

En el proceso de fabricación de engranajes, suele haber un cuello de botella en alguna de las etapas. Nuestro proceso de tallado de engranajes compuesto, gracias a la complementariedad de otros procesos, controla sistemáticamente la cadena de errores, lo que constituye la base de la garantía técnica que nos permite ofrecer una alta fiabilidad constante en la fabricación de engranajes de precisión.

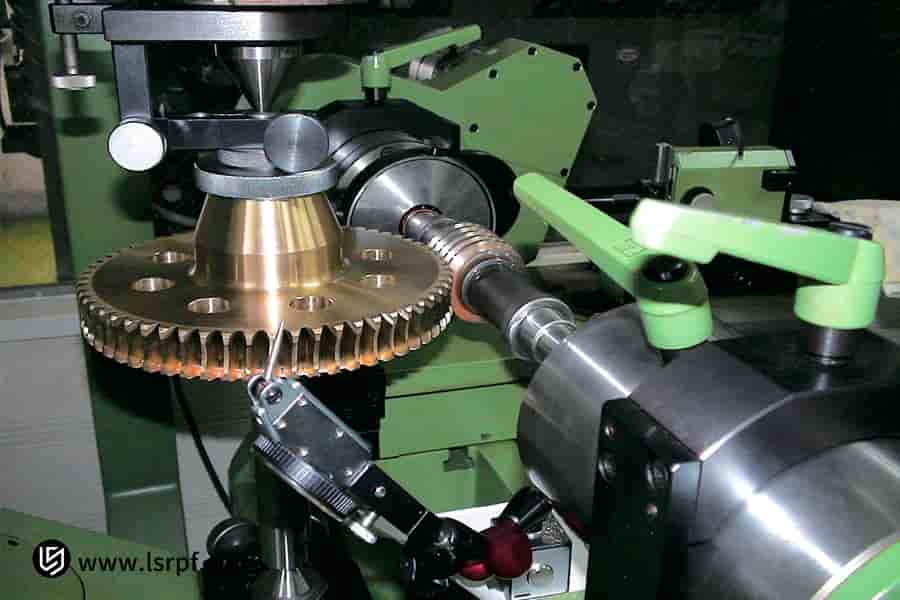

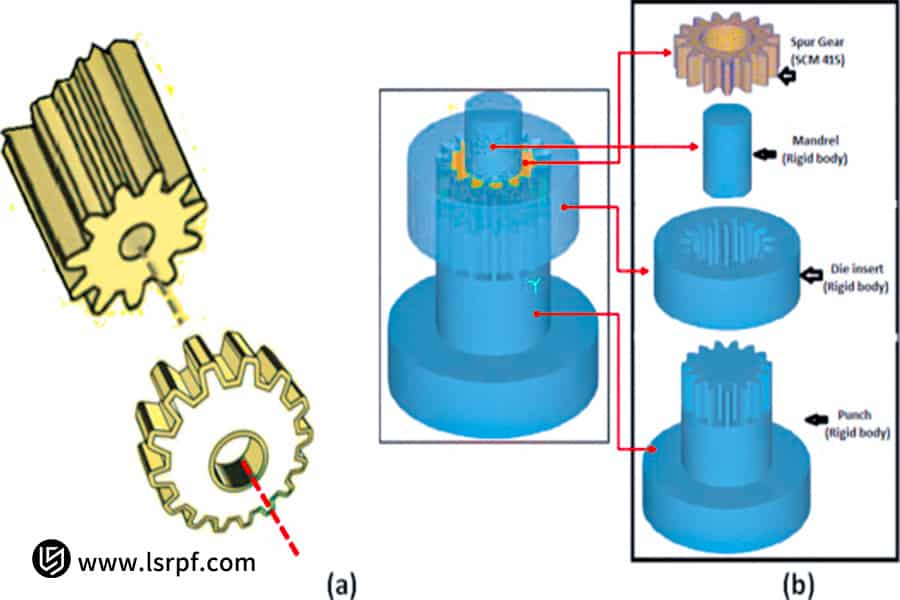

Figura 2: Fabricación de engranajes y artesanía de precisión por LS Manufacturing

¿A qué contribuye más el tratamiento térmico en la vida útil de los engranajes?

En el proceso de fabricación de engranajes, el tratamiento térmico es un paso importante que les confiere su carácter esencial. Determina directamente si el engranaje puede resistir la fatiga, el desgaste y soportar cargas en condiciones extremas, y es fundamental para prolongar su vida útil.

- Mejora de la resistencia al desgaste superficial y a la fatiga por contacto de los engranajes: La cementación y el temple aumentan la dureza superficial de los engranajes, mejorando notablemente su resistencia al desgaste. Una buena tenacidad del núcleo previene eficazmente la formación de picaduras y el desprendimiento de material, prolongando así considerablemente su vida útil.

- Mejora de la resistencia al agarrotamiento y a la fatiga: Gracias a la menor temperatura del tratamiento de nitruración y a la menor deformación, se forma una capa de nitruro de alta dureza y resistencia al desgaste en la superficie del engranaje. Resulta especialmente adecuada para engranajes de alta velocidad y cargas pesadas que requieren una gran estabilidad dimensional.

- Sistema de control de calidad único de LS Manufacturing: El proceso de fabricación de los engranajes de LS Manufacturing no solo implica procesos avanzados, sino también un sistema integral de control de calidad, desde el pretratamiento y el control preciso de la atmósfera del horno hasta el post-templado, lo que garantiza que cada lote de productos tenga un rendimiento consistente y estable.

La fabricación de engranajes de excelencia no se limita al conformado y mecanizado, sino que se basa en un control preciso de su rendimiento inherente. Mediante un tratamiento térmico científico y un estricto control de calidad, la fabricación de engranajes de LS Manufacturing dota a los engranajes de una vitalidad duradera, garantizando así la fiabilidad del sistema de transmisión.

Figura 3: Componentes de engranajes forjados de alta precisión de LS Manufacturing

¿Por qué la inspección de engranajes es más importante que la fabricación?

En la fabricación de engranajes de precisión, la inspección no solo es el último punto de control de la verificación de calidad, sino también la guía para mantenerla durante todo el proceso de fabricación. Garantiza la realización precisa del diseño previsto y adquiere incluso mayor importancia que la propia fabricación, ya que solo mediante una inspección precisa es posible definir un engranaje «calificado». La división de Fabricación de Engranajes de LS Manufacturing ha implementado un sistema integral de inspección de precisión que abarca todo el proceso.

| Categoría de inspección | Dimensiones de evaluación principales | Equipo de inspección de núcleos |

| Precisión del perfil y la dirección del diente | Suavidad del engranaje, control de ruido y vibraciones | Centro de medición de engranajes |

| Toque y error acumulativo | Precisión del movimiento, suavidad de la transmisión | Máquina de medición por coordenadas (MMC) |

| Verificación integral del desempeño | Vida útil a la fatiga, capacidad de carga | Instrumento de inspección integral de engranajes, banco de pruebas de ruido |

El control de precisión basado en datos es fundamental para la excelencia en la fabricación de engranajes. En la línea de fabricación de engranajes de LS Manufacturing, se implementa un sistema de calidad de ciclo cerrado de "fabricación-inspección-retroalimentación", donde la retroalimentación en tiempo real de los datos de inspección optimiza los procesos. Esto constituye la garantía esencial de nuestro firme compromiso con la fabricación de engranajes de precisión.

¿Cómo varían las eficiencias de transmisión entre los diferentes tipos de engranajes?

La selección de engranajes es un paso inicial crucial para determinar la eficiencia, el ruido y la fiabilidad durante la fabricación de engranajes de precisión para un sistema de transmisión. La eficiencia de la transmisión puede variar considerablemente al modificar el perfil del diente y el principio de engrane. Una selección científica sienta las bases para una fabricación de engranajes de excelente calidad.

1. Engranajes helicoidales:

Estos dientes forman un ángulo determinado con respecto al eje, y el engranaje es progresivo con un alto solapamiento, lo que resulta en una transmisión suave con bajas vibraciones y ruido, alcanzando una eficiencia superior al 98 %. Sin embargo, en la transmisión por engranajes helicoidales se genera una fuerza axial. La selección e instalación de los rodamientos deben ser extremadamente precisas. Por ello, se han convertido en la opción más común en la fabricación de engranajes de precisión para aplicaciones de alta velocidad y cargas pesadas.

2. Engranajes cónicos:

Se utilizan principalmente para la transmisión de potencia entre ejes que se intersecan, por ejemplo, en ejes motrices de automóviles. Su eficiencia de transmisión ronda el 97%. Entre ellos, los engranajes cónicos curvos se emplean en aplicaciones exigentes debido a que su engranaje es más suave y su nivel de ruido menor que el de los engranajes cónicos rectos.

3. Engranajes helicoidales :

Se puede obtener una relación de transmisión muy alta con una sola etapa mediante el enclavamiento espacial de los ejes, lo que permite un funcionamiento suave y el autobloqueo en caso de inversión de giro. La elevada fricción por deslizamiento entre las superficies de los dientes reduce la eficiencia, normalmente entre el 70 % y el 90 %, y tiende al sobrecalentamiento. Se utilizan principalmente en aplicaciones donde se requieren altas relaciones de reducción y la eficiencia no es un factor crítico.

Gracias a nuestra amplia experiencia en la fabricación de engranajes de precisión, podemos ayudarle a seleccionar el tipo de engranaje y las soluciones de transmisión más adecuadas para satisfacer sus necesidades de eficiencia, ruido y aprovechamiento del espacio.

Figura 4: Demostración de la producción de engranajes industriales por LS Manufacturing

Avance en la fabricación de engranajes articulados para robots industriales

Al ser el componente principal para la transmisión de potencia en robots industriales, los engranajes articulados determinan directamente la precisión, la estabilidad y la fiabilidad de toda la máquina. La fabricación de engranajes de precisión supone un gran reto para lograr una alta exactitud de transmisión, un control preciso del ruido y una larga vida útil. Este caso práctico describe cómo nuestra fabricación de engranajes ofrece una solución innovadora para un cliente líder en el sector.

1. Desafío del cliente:

Un reconocido fabricante de robots industriales se topó con obstáculos técnicos en el desarrollo de su nueva generación de productos, como la inestabilidad en la precisión de la transmisión y el excesivo ruido de funcionamiento de los engranajes articulados. Esto provocó que la repetibilidad del robot no cumpliera sistemáticamente con el requisito de diseño de ±0,1 mm, lo que limitó considerablemente su expansión en el mercado de aplicaciones de alta precisión.

2. Solución de LS Manufacturing:

Partimos de la selección de materiales, utilizando acero aleado a medida. Mediante simulación digital, optimizamos la curva del proceso de tratamiento térmico para lograr la mejor correspondencia entre la dureza de la superficie del diente y la tenacidad del núcleo. Finalmente, empleamos tecnología de rectificado y conformado CNC para un mecanizado de precisión, mejorando constantemente la precisión del engranaje hasta alcanzar el nivel ISO 5 más alto.

3. Resultados y valor:

Gracias a esta colaboración, el ruido de la transmisión de las articulaciones del robot se reduce significativamente en 8 dB, lo que proporciona un entorno de trabajo mucho más silencioso. La precisión de repetibilidad mejora de forma constante hasta ±0,05 mm, superando con creces las expectativas. La vida útil del diseño de los engranajes supera las 10 000 horas, lo que aumenta considerablemente la competitividad en el mercado y el valor para el usuario del equipo.

Este caso demuestra que la fabricación de engranajes de alta precisión se basa en una profunda sinergia entre la ciencia de los materiales, los procesos de tratamiento térmico y la tecnología de mecanizado de precisión. Nuestra fabricación de engranajes, con sus soluciones sistemáticas, ayudó al cliente a superar con éxito los obstáculos técnicos y a consolidar sus ventajas competitivas en el sector de la fabricación de equipos de alta gama. Si desea saber cómo podemos aplicar esta solución a su caso particular, póngase en contacto con nuestros ingenieros técnicos para obtener un análisis personalizado.

¿Cómo optimizar los costes de fabricación de engranajes garantizando al mismo tiempo la calidad?

En el ámbito de la fabricación de engranajes, la optimización de costes no se limita a la reducción de precios, sino que implica una mejora sistemática de la eficiencia y la eliminación de desperdicios mediante métodos de ingeniería de valor, garantizando e incluso mejorando la calidad fundamental . Nos comprometemos a ayudar a nuestros clientes a alcanzar este objetivo en los tres aspectos siguientes:

1. Optimización de la ruta del proceso:

Mediante un análisis preciso de los requisitos de rendimiento final de los engranajes, seleccionamos las combinaciones de procesos más económicas y eficientes. Por ejemplo, al tiempo que se cumplen los requisitos de rendimiento, la combinación de procesos de «tallado por generación de alta velocidad + rectificado de engranajes» reduce considerablemente el coste en comparación con el proceso completo de rectificado de engranajes.

2. Planificación de economía por lotes:

Formulamos estrategias óptimas de producción e inventario para nuestros clientes en función de la demanda anual. Aprovechando las economías de escala en la fabricación de engranajes, se logran mejores costos en la adquisición de materias primas y la planificación de la producción, consiguiendo así una mayor eficiencia en la gestión de lotes.

3. Mejora de la utilización de materiales:

Partiendo del diseño en bruto, se utiliza tecnología de forma casi final para minimizar el margen de mecanizado y optimizar la disposición.Mientras tanto, clasificamos los desechos y los reciclamos; mediante la mejora sistemática de la utilización del material de los engranajes , controlamos los elementos de mayor costo desde su origen.

Gracias a su profundo conocimiento de los procesos, la producción a gran escala y la meticulosa gestión de los materiales de los engranajes, la división de Fabricación de Engranajes de LS Manufacturing puede ofrecer a sus clientes productos que combinan una calidad superior con una óptima relación coste-beneficio, logrando así una verdadera creación de valor compartido.

¿Cómo prevenir los modos de fallo más comunes en la fabricación de engranajes?

En la fabricación de engranajes de precisión, la prevención de fallos es más importante que la reparación posterior. Durante este proceso, se han considerado varios análisis de fallos para integrar la prevención de los principales modos de fallo a lo largo de todo el proceso, desde el diseño hasta la fabricación.

1. Prevención de picaduras:

La corrosión por picaduras se origina por la fatiga por contacto en la superficie del diente. Para prevenirla, es necesario garantizar una dureza superficial suficiente en el diseño y seleccionar acero de alta pureza. En la fabricación de engranajes, el control preciso de los procesos de tratamiento térmico, como la cementación y el temple, para asegurar el equilibrio óptimo entre la dureza superficial del diente y la tenacidad del núcleo, puede mejorar significativamente la resistencia a la corrosión por picaduras.

2. Prevención de roturas dentales:

La rotura de los dientes se debe principalmente a sobrecargas o impactos severos. Además de seleccionar engranajes adecuados para evitar sobrecargas, un control estricto de los defectos del material durante la fabricación y la optimización del proceso de redondeo de la raíz del diente para eliminar la concentración de tensiones garantizan que el engranaje posea una buena resistencia al impacto.

3. Prevención de rozaduras:

El desgaste por fricción se produce en condiciones de alta velocidad y carga elevada, donde se produce la ruptura de la película de aceite en la superficie del diente. Las medidas preventivas incluyen el uso de lubricantes de extrema presión, tratamientos reductores de fricción como la fosfatación o la oxidación aplicadas a la superficie del diente, y la selección de materiales de acoplamiento para cada tipo de engranaje que presenten excelentes características antifricción por fricción.

La fabricación exitosa de engranajes requiere una profunda integración de la selección del tipo de engranaje correcto, la ciencia de los materiales, el tratamiento térmico y las tecnologías de tratamiento superficial para construir un mecanismo de durabilidad a largo plazo para los engranajes, garantizando así la fiabilidad del sistema de transmisión desde su origen.

Figura 5: Colección de piezas de engranajes forjadas de precisión de LS Manufacturing

¿Por qué las empresas líderes eligen a LS como su socio en la fabricación de engranajes?

En el competitivo mercado global, las empresas líderes eligen a sus socios fabricantes de engranajes en función de su capacidad para garantizar la calidad del sistema: una combinación de excelencia tecnológica y fiabilidad a largo plazo. Nuestras principales ventajas en la fabricación de engranajes se reflejan en tres aspectos clave.

- El equipamiento de vanguardia garantiza una precisión excepcional: Hemos invertido en una serie de centros de mecanizado CNC para engranajes y líneas de producción totalmente automatizadas en Alemania y Suiza. Esto ha creado una sólida base de infraestructura para la fabricación de engranajes de precisión, garantizando que la exactitud del perfil del diente y la consistencia entre lotes cumplan con los más altos estándares internacionales.

- Amplia experiencia en procesos con problemas complejos: Más de 20 años de dedicación al sector nos han permitido obtener bases de datos de procesos muy completas que pueden satisfacer requisitos complejos, de alta carga y bajo nivel de ruido, a través de soluciones personalizadas probadas en diferentes escenarios de aplicación.

- Nuestro sistema internacional de calidad garantiza la continuidad y la fiabilidad: Todo nuestro personal se rige por el sistema de gestión de calidad IATF 16949 e integra altos estándares en cada proceso, desde las materias primas hasta los productos terminados. Esto asegura que cada producto que entregamos cumpla con los estrictos requisitos de la industria automotriz.

Las empresas líderes nos eligen como socio estratégico en la fabricación de engranajes de precisión, no solo como proveedor, gracias a nuestro equipo de vanguardia, amplia experiencia y un sistema riguroso. Brindamos a nuestros clientes una base sólida para ser competitivos en el mercado de productos mediante nuestra capacidad sistemática de fabricación de engranajes.

Preguntas frecuentes

1. ¿Cuál es el plazo de entrega típico para la fabricación de engranajes en lotes pequeños?

El plazo de entrega estándar para proyectos rutinarios de fabricación de engranajes de precisión, desde la confirmación del pedido hasta la finalización de la producción, es de 2 a 4 semanas . Comprendemos la urgencia durante las fases de desarrollo y prototipado, por lo que hemos habilitado un canal de respuesta rápida. Este canal prioriza la asignación de capacidad para garantizar la entrega puntual de pedidos pequeños y urgentes.

2. ¿Cuál es el tamaño máximo de engranaje que se puede procesar?

Los equipos de fabricación actuales empleados en el mecanizado de engranajes tienen un amplio rango de procesamiento y permiten una producción estable con módulos de 1 a 20 , con un diámetro exterior máximo de 800 mm . Esto satisface la mayoría de las necesidades de mecanizado de engranajes, desde microinstrumentos hasta grandes dispositivos de transmisión industrial.

3. ¿Qué materiales son los más adecuados para la fabricación de engranajes de transmisión de alta carga?

En condiciones de alta carga, los engranajes se fabrican con aceros aleados de alta calidad como el 20CrMnTi y el 42CrMo. Tras un proceso preciso de cementación y tratamiento térmico de temple o revenido, se obtiene una superficie de alta dureza y resistencia al desgaste, así como un núcleo robusto, lo cual es fundamental para garantizar la capacidad de carga y la vida útil de los engranajes.

4. ¿Cómo lograr la consistencia en la producción en masa de engranajes?

En la producción en serie de engranajes de precisión, adoptamos un sistema de calidad IATF 16949. Su núcleo: la aplicación de la tecnología de control estadístico de procesos (SPC) y, simultáneamente, un modelo de inspección de "inspección completa de la primera pieza + inspección del proceso de fabricación + confirmación de la última pieza" para monitorear sistemáticamente los parámetros clave y garantizar una alta consistencia y trazabilidad de la calidad en todos los lotes.

Resumen

La fabricación de engranajes de precisión se basa en la profunda integración de materiales, procesos y sistemas de calidad. Trabajamos con soluciones sistemáticas para transformar la experiencia en fiabilidad y ventaja competitiva para sus productos de transmisión.

Envíe sus requisitos ahora para recibir una sugerencia gratuita y personalizada de optimización de soluciones para la fabricación de engranajes por parte de los expertos de LS Manufacturing. Haga clic aquí para cargar sus requisitos y obtener su solución personalizada.

📞Tel: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página tiene fines meramente informativos. Servicios de LS Manufacturing. No se ofrece ninguna garantía, expresa ni implícita, sobre la exactitud, integridad o validez de la información. No debe interpretarse que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicite un presupuesto de piezas . Identifique los requisitos específicos para estas secciones. Póngase en contacto con nosotros para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en el sector . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos centramos en el mecanizado CNC de alta precisión, la fabricación de chapa metálica , la impresión 3D , el moldeo por inyección , el estampado de metales y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de bajo volumen o personalización a gran escala, podemos satisfacer sus necesidades con entregas en tan solo 24 horas. Elija LS Manufacturing . Esto significa eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .