Die Auswahl des Gießverfahrens ist ein grundlegender Schritt im Herstellungsprozess von Produkten und hat direkten Einfluss auf die endgültige Leistung und die Produktionskosten. Verschiedene Prozessabläufe definieren die signifikanten Qualitätsmerkmale von Metallkomponenten, einschließlich innerer Dichte, mechanischer Eigenschaften und Maßgenauigkeit , die wiederum wichtige Auswirkungen auf die Zuverlässigkeit, Lebensdauer und Wettbewerbsfähigkeit des Produkts auf dem Markt haben. Darüber hinaus ist der Prozessplan ein wichtiger Faktor für Materialverbrauch, Energieverbrauch, Formeninvestitionen und anschließende Bearbeitungszugaben und einer der wichtigsten Hebel zur Kontrolle der Gesamtkosten. Folglich sind eine sorgfältige Prozessanalyse und -auswahl zu Beginn der Konstruktion und Produktion für die technische und wirtschaftliche Optimierung unerlässlich und für die Gesamtrentabilität eines Unternehmens von strategischer Bedeutung. Um Ihr Verständnis zu vertiefen, besprechen wir im Folgenden zwei der großen Gießverfahren – Feinguss und Sandguss.

Vergleich der Kernabmessungen beim Feinguss und Sandguss – Kurzübersicht

| Vergleichsmaße | Feinguss | Sandguss |

| Präzision und Qualität | Extrem hoch • Maßgenauigkeit (CT7-9) • Oberflächenbeschaffenheit (Ra 1,6–6,3 μm) • Fast kein Luftzug | Relativ niedrig • Große Maßtoleranzen (CT10-13) • Oberflächenrauheit (Ra 12,5–50 μm) • Entwurf erforderlich |

| Kostenmerkmale | Hohe Stückkosten, geringe Folgekosten • Hohe Kosten für die Herstellung von Formen/Schalen • Geeignet für die Großserienproduktion zur Kostenverteilung • Geringe Nachbearbeitungszugaben, dadurch Einsparungen | Geringe Stückkosten, hohe Folgekosten • Sehr niedrige Formenherstellungskosten • Geeignet für die Kleinserien-Einzelteilproduktion • Hohe Nachreinigungs- und Bearbeitungsaufwendungen, die hohe Kosten verursachen |

| Anwendungen | Komplexe, präzise kleine und mittelgroße Teile • Materialien: Legierter Stahl, Edelstahl usw. • Eigenschaften: Komplexe Hohlräume, dünne Wände, feine Muster • Anwendungen: Turbinenrotoren, medizinische Geräte, Luft- und Raumfahrtschaufeln | Große und mittelgroße Teile mit unkomplizierten Strukturen • Materialien: Aluminiumguss, Gusseisen und fast jedes andere Metall • Merkmale: Große Rahmen, Sockel und Gehäuse • Anwendungen: Werkzeugmaschinenbetten, Ventil- und Pumpengehäuse, Motorblöcke |

| Schlüsselentscheidung | Wählen Sie Feinguss für schlanke, komplizierte Teile und Sandguss für kostengünstige, große Teile. | |

Warum Sie diesem Leitfaden vertrauen sollten? Praktische Erfahrungen von LS-Experten

Wir bei LS verstehen die täglichen Frustrationen bei der Umsetzung innovativer Designs in zuverlässige Präzisionsteile. Unsere Expertise beruht auf tatsächlicher Erfahrung. Das LS-Ingenieurteam verfügt über jahrelange praktische Erfahrung und erfolgreiche Fälle im Bereich des Präzisionsfeingusses . Stellen Sie sich beispielsweise ein Hochdruck-Hydraulikventilgehäuse für ein bestimmtes Flugzeugtriebwerk vor. Dieses Modul weist ein hochkomplexes Muster auf und erfordert hochpräzise interne Ölkreisläufe. Herkömmliche Gussmethoden bieten geringe Erträge und große Leistungsschwankungen. Die Experten von LS verwenden ein proprietäres Modul zur gerichteten Erstarrung und Steuerung, um den gesamten Feingussprozess genau zu steuern. Dies ermöglicht nicht nur die Entwicklung komplexer Hohlräume in einem Schritt, sondern erhöht auch die Mikrostrukturdichte und die Gleichmäßigkeit der Zusammensetzung erheblich und stellt sicher, dass die Produktleistung die strengen Luftfahrtspezifikationen genau erfüllt.

Die Wahl von LS bietet weit mehr als nur eine einfache Gusstechnik; es bietet einen umfassenden, bewährten und zuverlässigen Ansatz, der von Marktführern entwickelt wurde. Unsere tief verwurzelte „Prozesserlösung“-Philosophie ermöglicht es uns, scheinbar unmögliche Formen in funktionale Produkte mit hervorragender Leistung und niedrigen Kosten zu verwandeln. Dies steigert effektiv die inhärente Wettbewerbsfähigkeit und eliminiert Projektrisiken. All diese fundierten Erfahrungen bilden die solide Grundlage für dieses Firmenhandbuch.

Was ist Feinguss? Warum ist es der „König des Präzisionsgusses“?

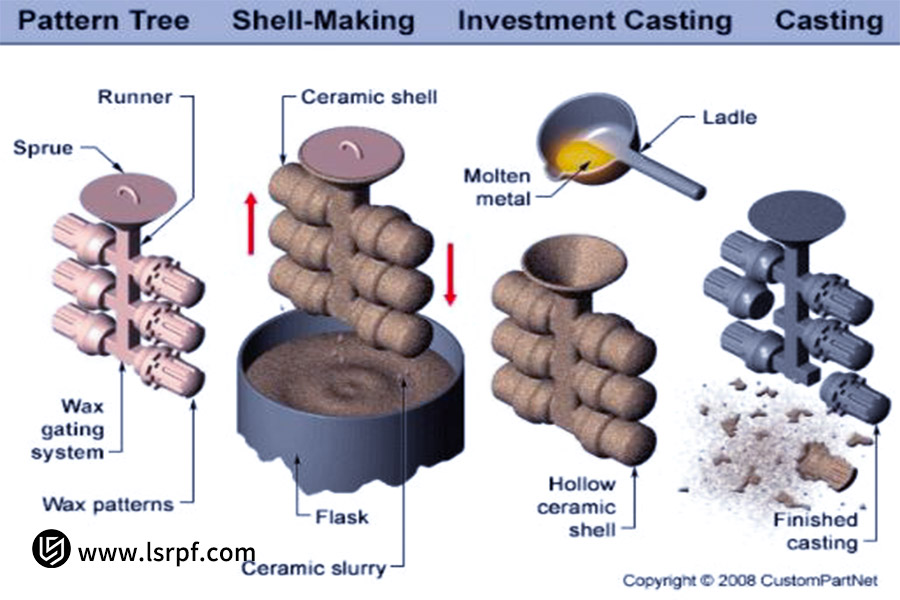

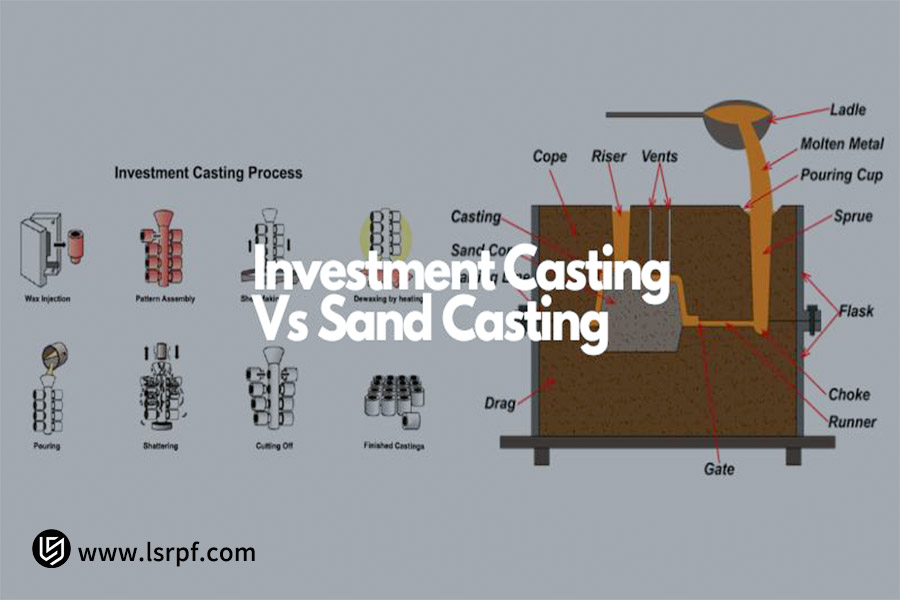

Feinguss , auch Wachsausschmelzverfahren genannt, ist ein Verfahren zur Herstellung von Präzisionsgussteilen. Dabei wird ein Einweg-Wachsmodell erstellt, feuerfeste Schichten aufgetragen, um die Schale zu formen. Anschließend wird das Wachsausschmelzmodell ausgebrannt und geschmolzenes Metall gegossen. Es ist die Königsdisziplin des Präzisionsgusses, da es hinsichtlich Formbarkeit und Gesamtleistung unübertroffen ist.

Die größten Stärken dieses Prozesses liegen in drei Bereichen:

- Es weist eine weitaus bessere Maßgenauigkeit und eine hervorragende Oberflächengüte auf und ermöglicht so die Herstellung nahezu fertiger Teile bei erheblicher Minimierung des Nachbearbeitungsaufwands.

- Das Feingussverfahren verfügt über eine beispiellose Fähigkeit, mit komplizierten Geometrien umzugehen, und ermöglicht das integrale Formen von Komponenten mit extrem komplexen Hohlräumen, komplexen Mustern oder extrem dünnen Wänden, eine Leistung, die mit anderen Methoden nur sehr schwer zu erreichen ist.

- Es weist eine breite Materialverträglichkeit auf und kann mit fast allen Legierungen verwendet werden , insbesondere mit hervorragender Leistung beim Gießen von Hochleistungs- Edelstahl , Hochtemperaturlegierungen und anderen Speziallegierungen.

Feinguss hat sich als unverzichtbares Fertigungsverfahren für hochpräzise Qualitätskomponenten etabliert, von Turbinenschaufeln in der Luft- und Raumfahrtindustrie über künstliche Gelenke in der Medizintechnik bis hin zu komplexen Komponenten hochwertiger Geräte. Es vereint auf harmonische Weise komplexes Design, hohe Leistung und Wirtschaftlichkeit und ist somit der „König des Präzisionsgusses“.

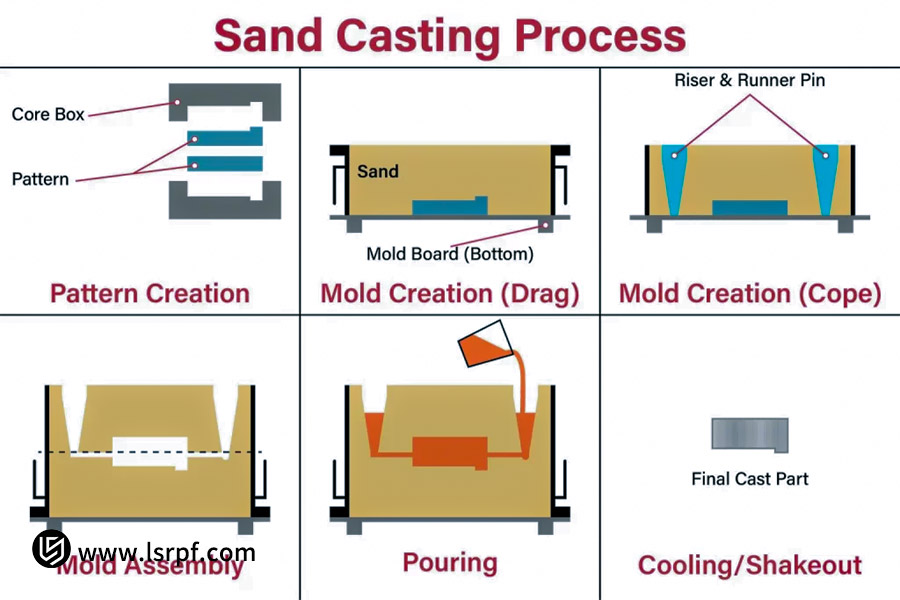

Wie kann Sandguss den Markt für Schwerlastkomponenten zu niedrigen Preisen dominieren?

Sandguss ist mit seinen unübertroffenen Kostenvorteilen und seiner hervorragenden Flexibilität heute der klare Favorit für die Herstellung schwerer Komponenten. Seine Position als bevorzugtes Verfahren für schwere Metalleinheiten ist nicht auf seine sehr hohe Genauigkeit zurückzuführen, sondern auf seine Kombination aus Wirtschaftlichkeit und Flexibilität, die genau den grundlegenden Anforderungen der Schwerkomponentenindustrie entspricht.

Diese grundlegende Wettbewerbsfähigkeit basiert auf drei Überlegungen:

- Erstens sind die Kosten für die Form sehr gering . Formen aus Holz oder Harz sind günstig und schnell herzustellen und eignen sich daher besonders für die Einzel- oder Kleinserienproduktion, wodurch hohe Anfangsinvestitionen vermieden werden.

- Zweitens bietet die Technik eine hohe Flexibilität. Sandformen sind praktisch durch Teilegröße, Gewicht oder Strukturkomplexität eingeschränkt, sodass alles – vom mehrere Tonnen schweren Maschinenbett bis zum riesigen Motorblock – integral geformt werden kann.

- Schließlich ist beim Sandguss eine enorme Materialvielfalt möglich , sodass von gewöhnlichem Gusseisen und Stahl bis hin zu anderen Nichteisenmetallen alles hergestellt werden kann.

Sandguss ist daher ein unverzichtbares Produktionsverfahren in kostenbewussten, funktionsorientierten Branchen wie dem Schwermaschinenbau , der Großgeräteindustrie und der Baggerindustrie. Es ermöglicht den Guss massiver Metallkomponenten zu niedrigsten Kosten. Diese unübertroffene Kosteneffizienz ist der Hauptgrund dafür, dass Sandguss den Markt für Schwerteile überwältigt hat.

Ein kritischer Kompromiss: Ein Vergleich von Feinguss und Sandguss anhand von fünf wesentlichen Dimensionen

Bei kritischen Entscheidungen zu Produktdesign und Fertigung ist die Wahl des Gussverfahrens oft ein Kompromiss zwischen Effizienz, Wirtschaftlichkeit und Leistung. Feinguss und Sandguss sind etablierte Verfahren und repräsentieren zwei unterschiedliche Technologieparadigmen, die jeweils Präzision und Wirtschaftlichkeit in den Vordergrund stellen. Das Verständnis ihrer inhärenten Unterschiede ist kein entscheidender Faktor, sondern dient lediglich der Anpassung an die Projektanforderungen. Die folgenden fünf Hauptunterschiede sollen einen klaren Entscheidungsprozess aufzeigen und Ihnen helfen, die optimale Lösung für diese kritische Entscheidung zu finden.

| Vergleichsmaße | Feinguss | Sandguss | Schlüssel zum Sieg |

| Präzision und Oberflächengüte | • Extrem hohe Maßgenauigkeit (CT-Klasse 7-9) • Glatte Oberfläche (Ra 1,6–6,3 μm) • Nahezu keine Entwurfstiefe, feste Konturen | • Große Maßtoleranzen (CT-Klasse 10–13) • Grobes Finish (Ra 12,5–50 μm) • Es ist ein Formschräge mit Grat an der Trennlinie erforderlich. | Beim Feinguss werden Einweg-Keramikformen verwendet und es gibt keine Trennfläche. Daher wird dieser Prozess auch als „ König des Präzisionsgusses“ bezeichnet. |

| Kostenstruktur | Hohe Stückkosten, geringe Folgekosten • Hohe Formkosten: Komplexe Konstruktion und Produktion von Metallextrusionen • Niedrige Stückkosten: Ideal für die Massenproduktion zur Kostenverteilung • Geringe Folgekosten: Geringe Bearbeitungszugaben minimieren die Bearbeitungskosten | Geringe Stückkosten, hohe Folgekosten • Extrem niedrige Formkosten: Kostengünstige und einfach herzustellende Holz-/Harzformen • Hohe Stückkosten: Ideal für die Einzel-/Kleinserienproduktion • Hohe Folgekosten: Aufwendige Reinigungs-, Polier- und Bearbeitungskosten. | Sandguss bietet beispiellose Kosten- und Geschwindigkeitsvorteile bei der Kleinserien- und Prototypenproduktion . |

| Designkomplexität | Gewinnen • Kann sehr komplexe Teile gießen • Ideal geeignet zum Gießen komplexer Hohlräume, dünner Wände (bis zu 0,5 mm) und feiner Details • Erleichtert das Integralgießen und reduziert die Anzahl der Montageteile | • Strukturen dürfen nicht zu komplex sein • Begrenzt durch Trennflächen und Entformungsschrägen • Es ist schwierig, komplexe Hohlräume und extrem kleine Merkmale zu gießen. | Durch Feinguss haben Designer nahezu unbegrenzte Möglichkeiten zur freien Formgebung. |

| Materialanpassungsfähigkeit | Breit • Geeignet für fast alle Legierungen, insbesondere Hochtemperaturlegierungen, Edelstahl und Spezialstähle. | Sehr breit • Geeignet zum Gießen fast aller Metalle, am häufigsten sind Gusseisen, Aluminiumguss und Kupferlegierungen. Krawatte. | Beide verfügen über eine große Materialvielfalt, die Wirtschaftlichkeit ist jedoch je nach Verhalten der Materialkosten unterschiedlich. |

| Produktionszyklus und Effizienz | Lange Zykluszeit, bestens geeignet für die Massenproduktion • Langwierige Prozesse zur Herstellung von Formen, Schalen, Entwachsung und Brennen • Lange anfängliche Vorbereitungszeit, aber hohe Wirksamkeit beim Beginn der Massenproduktion • Niedrige Produktionsrate, nicht für Krisenjobs geeignet. | Kurze Zykluszeit, geeignet für schnelle Reaktionen • Schnelle Formenherstellung (einige Stunden/Tag) • Schnelle Form- und Gießzyklen • Ideal für schnelle Tests und Lieferungen mit kurzer Vorlaufzeit. | Sandguss ist flexibler hinsichtlich der Liefergeschwindigkeit und der Reaktion auf Designänderungen. |

- Kurz gesagt, der Unterschied zwischen Feinguss und Sandguss besteht im Wesentlichen in der Wahl zwischen den beiden Philosophien „ständige Verbesserung“ und „wirtschaftliche Effizienz“.

- Ersteres ist mit seiner unübertroffenen Genauigkeit und komplexen Formgebung die erste Wahl für High-End-Präzisionskomponenten.

- Letzteres dominiert mit seiner unübertroffenen Kostenflexibilität und der robusten Formgebung den Schwerlastmarkt.

- Schließlich sollte Ihre Entscheidung von Ihren Produktprioritäten abhängen: Streben Sie nach höchster Leistung und Komplexität oder möchten Sie Wirtschaftlichkeit und Geschwindigkeit der Massenproduktion in Einklang bringen? Dieser Kontrast bietet eine solide Grundlage für Ihre strategische Entscheidung.

Wie komplex können Feingussdesigns sein?

Der Feingussbetrieb , der „König des Präzisionsgusses“, verfügt über eine wettbewerbsfähige Kernkompetenz: Er kann die ausgefallensten Entwürfe der Designer in die Tat umsetzen. Er kann nahezu alle geometrischen Beschränkungen überwinden, die ihm durch traditionelle Fertigungsverfahren auferlegt werden, und genießt so die völlige Freiheit, die Endanforderungen an Produktfunktionalität, Gewichtsreduzierung und Integration zu erfüllen.

Diese Fähigkeit, komplexe Designs zum Leben zu erwecken, kommt vor allem auf drei Arten zum Ausdruck:

- Es ermöglicht das Einkomponenten-Formen von Komponenten mit komplexen inneren Hohlräumen, gekrümmten Durchgängen und versteckten Aussparungen , wie etwa den komplexen Kühlkanälen von Turbinenschaufeln – Komponenten, die auf andere Weise nicht oder nur schwer hergestellt werden können.

- Es verfügt über eine hervorragende Dünnwandgussfähigkeit, mit der leichte Strukturen mit Wandstärken bis zu etwa 0,5 mm gegossen werden können . Dadurch wird das Teilegewicht erheblich eingespart, ohne dass die Festigkeit darunter leidet. Drittens ermöglicht es eine optimale Funktionsintegration.

- Durch fortschrittliches Design werden komplexe Teile , die sonst aus vielen Einzelteilen zusammengesetzt werden müssten, zu einem starren Gussteil kombiniert, wodurch der mit Verbindungen verbundene Festigkeitsverlust und Montagefehler vollständig vermieden werden.

Aus diesem Grund basieren alle Produkte, die höchste Ansprüche an Industriedesign erfüllen – von Flugzeugturbinenschaufeln mit komplexen Kühlsystemen bis hin zu porösen orthopädischen Geräten in der Medizin, die das menschliche Skelett exakt nachbilden – auf der Feingusstechnologie. Es handelt sich dabei nicht nur um ein Formverfahren, sondern um einen Wegbereiter für bahnbrechende Innovationen, der die anspruchsvolle Gestaltung vollständig von den Grenzen der Fertigung entkoppelt.

LS-Fallstudie: Der Prozess der Wiedereinführung von Hydraulikventilkörpern in der Luftfahrt

Hydraulische Ventilkörper sind in der Luft- und Raumfahrtindustrie die zentrale Schaltstelle für die Steuerung kritischer Bewegungen und ihre Qualität steht in direktem Zusammenhang mit der Flugsicherheit und der Systemleistung.

Herausforderungen

Ein Hersteller von Flugzeugzubehör musste einen brandneuen, extrem komplexen Hydraulikventilkörper herstellen. Der Ventilkörper enthält ein komplexes Netzwerk sich kreuzender, unregelmäßiger Strömungskanäle, um eine präzise hydraulische Steuerung zu gewährleisten. Die herkömmlichen Sandguss- oder Maschinenverfahren erfordern nicht nur hohe Formkosten und lange Vorlaufzeiten, sondern erzeugen auch zahlreiche Prozessbohrungen und durchgehende Strömungskanäle, was zu massiven und sperrigen Teilen führt. Darüber hinaus leiden sie unter einem erheblichen internen Flüssigkeitsdruckverlust und einem enormen Energieverbrauch. Darüber hinaus werden bei der herkömmlichen subtraktiven Fertigung teure Materialien in Luft- und Raumfahrtqualität verschwendet, was die Gesamtkosten weiter in die Höhe treibt.

Traditionelle Lösungen

Verzichten Sie auf das Design – sparen Sie beim Fließkanal-Layout und setzen Sie auf segmentierte Produktion mit anschließender Montage auf Kosten der Systemleistung und -zuverlässigkeit. Oder investieren Sie viel Zeit und Geld in die Herstellung komplexer Formen mit hohem Ausschussanteil. Beide Ansätze haben Schwierigkeiten, die Gesamtspezifikationen hinsichtlich Leistung, Gewicht, Lieferzyklus und Kosten gleichzeitig zu erfüllen, was für die Kunden eine erhebliche Herausforderung darstellt.

Die innovative Lösung von LS

Nach einer detaillierten Analyse der Kundenprobleme entwickelte das technische Team eine neue kombinierte Feingusslösung mit additiver Fertigung (AM) . Diese Lösung ist nicht nur ein Prozessersatz, sondern eine komplette Neugestaltung und Umgestaltung des Herstellungsprozesses.

Die Wertschöpfung von LS

Es handelt sich nicht nur um technologische Innovation; es ist ein Wertschöpfungsprozess, bei dem Leistung und Erschwinglichkeit vereint werden. Sein Wert liegt in:

- Innovatives Design ermöglichen: Die Fertigungsblockaden traditioneller Prozesse werden aufgelöst, sodass sich Ingenieure auf die funktionale Umsetzung konzentrieren und das unbegrenzte Potenzial des Produktdesigns freisetzen können.

- Rationalisierung des Herstellungsprozesses: Deutliche Verkürzung der Entwicklungs- und Lieferzyklen neuer Produkte (von möglicherweise Wochen auf Monate), sodass Kunden Marktchancen nutzen können.

- Verbesserung der allgemeinen Wettbewerbsfähigkeit: Kunden können Spitzenleistungen erzielen und gleichzeitig die Gesamtherstellungskosten kontrollieren, um so einen Technologievorsprung auf dem Markt zu erreichen.

Mit dieser technologischen Revolution bei Hydraulikventilkörpern für Flugzeuge stellt LS erneut seine umfassende Prozesskompetenz und Führungsrolle bei der Integration neuester Technologien unter Beweis und bietet seinen Kunden neue Möglichkeiten für eine leistungsstarke, effiziente und rentable Produktion.

Wie können Online-Feingussdienste die Vorlaufzeiten um 50 % reduzieren?

Online-Feingussunternehmen nutzen Prozessinnovationen und technologische Innovationen , um die traditionellen Vorlaufzeiten von mehreren Wochen um mehr als die Hälfte zu verkürzen . Dies bedeutet nicht nur eine Effizienzsteigerung, sondern eine komplette Umstellung von der Konstruktion bis zur Produktion. Der Schwerpunkt liegt auf der Beseitigung von Formbeschränkungen durch freien Datenfluss und maximale Produktionskontrolle. Der Schlüssel zu dieser radikalen Verkürzung liegt in drei grundlegenden Veränderungen:

Modelllose Produktion und digitales Formen

Beim traditionellen Feinguss dauern die Herstellung und Konstruktion der Form Wochen. Online-Dienstleister nutzen in der Regel industrietaugliche 3D-Drucker, um Wachsmodelle direkt auszudrucken. Die LS Company beispielsweise importierte einen Drucker vom Typ 3D Systems ProJet MJP 2500IC, der 100 %ige Wachsgussmodelle direkt und ohne Form drucken kann. Dadurch verkürzt sich die wochenlange Vorbereitung des Wachsmodells auf Stunden und ermöglicht die direkte Integration in Standardgussprozesse.

Zusammenarbeit und digitale Konvergenz

Online-Plattformen integrieren Systeme wie CAD (Computer-Aided Design), CAE (Computer-Aided Engineering) und MES (Manufacturing Execution Systems) effektiv durch die Schaffung einer integrierten digitalen Plattform. Die Integration minimiert Datensilos und ermöglicht einen reibungslosen Ablauf von der Bestellung über die Prozessanweisung bis hin zur Datenverfolgung. Dies reduziert den Zeitaufwand und reduziert Fehler durch Datenduplizierung und -inkonsistenz.

Intelligentes Produktionsmanagement und Echtzeitüberwachung

Das integrierte MES-System gewährleistet eine fortschrittliche Steuerung des Produktionsprozesses. Zur Optimierung der Produktionsplanung stehen sowohl Vorwärts- als auch Rückwärtsplanung zur Verfügung. Darüber hinaus ermöglicht die Echtzeitüberwachung der Anlagenparameter (Temperatur, Druck und Zeit) in den Hauptprozessen Schalenherstellung, Entwachsen und Schmelzen eine Fehlerwarnung und schnelle Reaktion. Dies gewährleistet eine effektive Koordination aller Verbindungen und reduziert Warte- und Ausfallzeiten.

Zusammenfassend lässt sich sagen, dass internetbasierte Feinguss-Dienstleistungen die Durchlaufzeiten durch den Wegfall des Formenbaus, die Vernetzung und Optimierung der digitalen Lieferkette sowie eine intelligente Produktionssteuerung deutlich verkürzen. Sie erhöhen zudem die Flexibilität und Steuerbarkeit der Produktion. Dadurch eignen sie sich optimal für die Produktion kleiner Serien mit schnellen Iterationen und ermöglichen den Kunden eine höhere Reaktionsfähigkeit und Wettbewerbsfähigkeit.

Analyse der Preisstruktur für die Herstellung von kundenspezifischem Feinguss

Die Kosten für das Feingussverfahren spiegeln den komplexen Prozess und die verschiedenen Kostentreiber wider. Es ist wichtig, die wichtigsten Komponenten eines Angebots zu kennen. Die folgende Tabelle beschreibt die wesentlichen Kostenkomponenten im Detail.

| Kostenkategorie | Kerninhalte | Wichtige Einflussfaktoren |

| Materialkosten | Metall, Wachs, feuerfestes Schalenmaterial (zB teurer Zirkonsand) | Teilegewicht, Materialqualität, Anzahl der Schalenschichten in der Form |

| Prozesskosten | Prozessausbeute (Gussgewicht/Gesamtgießgewicht), Energieverbrauch, Arbeitsstunden | Strukturelle Komplexität des Teils, Produktionsausbeute, Prozessdauer |

| Nachbearbeitungskosten | Schneiden, Schleifen, Sandreinigung, Wärmebehandlung, spezielle Prüfungen (zB Röntgen) | Hohlraumkomplexität, Anforderungen an die Oberflächenbeschaffenheit, Qualitätsprüfstandards |

| Administrative Amortisation | Verwaltungsgebühren, Steuern, Gewinn, Schrottverlustverteilung | Auftragslosgröße, Betriebseffizienz der Fabrik |

Kurz gesagt: Ein individuelles Feinguss-Angebot ist ein integrierter Ausdruck der Prozess-, Material-, Management- und Risikokosten. Unter diesen Faktoren steht die Prozessausbeute in Abhängigkeit vom Teiledesign im Mittelpunkt der Kostenkontrolle, und die Losgröße ist der optimale Hebel zur Beeinflussung des Stückpreises. Optimale Kostenkontrolle ergibt sich daher durch die frühzeitige gemeinsame Planung mit Lieferanten und nicht durch Preisverhandlungen.

3-stufiger Entscheidungsprozess: Welchen Prozess sollten Sie für Ihr Projekt verwenden?

Die richtige Wahl zwischen Feinguss und Sandguss ist entscheidend für die Optimierung der Produktleistung und die Minimierung der Kosten . Zögern Sie nicht, diese Entscheidung zu treffen. Wenden Sie stattdessen diesen dreistufigen Prozess an, um den besten Prozessweg für Ihr Projekt zu finden.

Schritt 1: Teileeigenschaften und Qualitätsanforderungen bewerten

Die wichtigsten Faktoren sind die Komplexität des Teils, die Präzision und die Anforderungen an die Oberflächengüte. Wenn Ihr Teil komplexe Hohlräume oder dünne Wände (weniger als 3 mm) aufweist oder eine feine Oberflächengüte (Ra < 6,3 μm) erfordert, ist Feinguss die naheliegendste Wahl. Bei einfacher Struktur und geringen Toleranzen ist Sandguss hingegen wirtschaftlicher.

Schritt 2: Produktionsumfang und Wirtschaftlichkeit berücksichtigen

Die Losgröße ist der wichtigste kostenbestimmende Faktor. Sandguss zeichnet sich durch extrem niedrige Formkosten aus und eignet sich daher ideal für Einzelstücke, Kleinserienprototypen oder die Massenproduktion. Feinguss erfordert zwar hohe anfängliche Forminvestitionen, die Stückkosten verteilen sich jedoch auf viele weitere Einheiten, was ein hervorragendes Preis-Leistungs-Verhältnis bietet.

Schritt 3: Material und Lieferzyklus abwägen

Prüfen Sie abschließend die Materialverträglichkeit (bei den meisten Legierungen ist dies unbedenklich) und die Lieferzeit. Der Sandgusszyklus ist kurz und kann einen dringenden Bedarf schnell decken; der Feingusszyklus ist lang, bietet aber eine unverzichtbare Lösung für komplexe, präzise Bauteile.

Kurz gesagt: Der Schlüssel zur Entscheidung liegt darin, das Dreieck „Komplexität, Volumen und Kosten“ genau aufeinander abzustimmen. Wenn Sie die Regel beachten, Feingussformen für Komplexität, geringe Größe, komplexe Produktion und hohe Stückzahlen und Sandformen für große Größe, einfache Produktion, schnelle Produktion und niedrige Kosten zu wählen, treffen Sie die technologisch beste Wahl.

FAQs

1. Was sind die Hauptunterschiede zwischen Feinguss und Sandguss?

Die Hauptunterschiede zwischen Feinguss und Sandguss liegen in Präzision, Kosten und Nutzung. Feinguss ist äußerst präzise und glatt und eignet sich daher für komplizierte, winzige Teile, ist aber auch extrem teuer. Sandguss ist günstig und für große Teile geeignet, aber auch extrem unpräzise und grob. Berücksichtigen Sie daher bei der Auswahl eines Verfahrens die besonderen Anforderungen Ihres Produkts.

2. Unter welchen Bedingungen sollte Feinguss Sandguss ersetzen?

Verwenden Sie Feinguss, wenn Sie hohe Genauigkeit, Oberflächengüte oder detaillierte Arbeiten wie medizinische oder künstlerische Arbeiten benötigen. Verwenden Sie Sandguss, wenn Sie kostengünstige oder große Teile benötigen. Für präzise Detailteile verwenden Sie Feinguss, für große Teile Sandguss.

3. Ist Feinguss deutlich teurer als Sandguss?

Ja, Feinguss ist in der Regel um ein Vielfaches teurer als Sandguss. Dies liegt daran, dass Feinguss kompliziert ist und teure Formen erfordert . Daher eignet er sich für hochpräzise Teile. Sandguss hingegen erfordert weniger Aufwand, ist aber weniger präzise und weist daher einen um ein Vielfaches höheren Preisunterschied auf. Wenn Sie sich bei der Wahl nicht sicher sind, kontaktieren Sie uns bitte bei LS. Wir bieten Ihnen gerne einen kostenlosen Produktdesign- und Auswahlprozess an.

4. Können im Sandgussverfahren Präzisionsteile aus Edelstahl hergestellt werden?

Sandguss eignet sich zur Herstellung von Edelstahlteilen, weist jedoch eine geringe Präzision und eine hohe Oberflächenrauheit auf. Sandguss eignet sich ideal für große oder nicht präzise Teile. Für Präzisionsteile ist Feinguss besser geeignet und ermöglicht die Beibehaltung hoher Detailgenauigkeit. Wenn Ihr Edelstahlprodukt keine hohe Präzision erfordert, kann Sandguss Kosten sparen. Andernfalls empfehlen wir Feinguss.

Zusammenfassung

Sandguss und Feinguss sind keine Frage von Überlegenheit oder Unterlegenheit, sondern technologischer Wege für verschiedene Produktpläne. Mit unübertroffener Präzision, komplexer Formbarkeit und glatter Oberflächenbeschaffenheit ist Feinguss die erste Wahl für hochpräzise, komplexe Strukturteile. Sandguss mit seinen extrem niedrigen Formkosten, seiner beispiellosen Maßflexibilität und Wirtschaftlichkeit ist bei großen und mittelgroßen einfachen Strukturkomponenten und der Testfertigung in kleinen Stückzahlen unangefochtener Vorreiter. Der Erfolg Ihres Projekts hängt von der präzisen Abstimmung dieser beiden Prozesse ab.

Sollten Sie von Ihrer Prozesswahl noch nicht überzeugt sein, unterstützt Sie die LS Group mit ihrer langjährigen Erfahrung. Wir bieten Ihnen nicht nur eine kostenlose Prozessauswahlanalyse, sondern unser Team aus erfahrenen Ingenieuren prüft Ihre Zeichnungen, bewertet Ihre Anforderungen und empfiehlt Ihnen die optimale technische Lösung für den Erfolg Ihres Projekts. Darüber hinaus können wir für anspruchsvolle Entwicklungszyklen die Verarbeitung optimieren, Produktionsprozesse deutlich verkürzen und Ihnen so ermöglichen, schnell Marktanteile zu gewinnen. Kontaktieren Sie LS, um Ihre Ideen Wirklichkeit werden zu lassen.

Laden Sie jetzt Ihre Konstruktionszeichnungen hoch und erhalten Sie sofort ein Angebot für den Feinguss (Preis für den Feinguss). Lassen Sie sich von LS bei der Suche nach der ultimativen Präzision beim Feinguss unterstützen!

📞Tel: +86 185 6675 9667

📧E-Mail: info@longshengmfg.com

🌐Website: https://lsrpf.com/

Haftungsausschluss

Der Inhalt dieser Seite dient ausschließlich zu Informationszwecken. LS-Serie Es gibt keine ausdrücklichen oder stillschweigenden Zusicherungen oder Gewährleistungen hinsichtlich der Richtigkeit, Vollständigkeit oder Gültigkeit der Informationen. Es kann nicht gefolgert werden, dass ein Drittanbieter oder Hersteller Leistungsparameter, geometrische Toleranzen, spezifische Designmerkmale, Materialqualität und -art oder Verarbeitung über das LS-Netzwerk bereitstellt. Es liegt in der Verantwortung des Käufers , ein Ersatzteilangebot anzufordern und die spezifischen Anforderungen für diese Abschnitte zu ermitteln. Bitte kontaktieren Sie uns für weitere Informationen .

LS-Team

LS ist ein branchenführendes Unternehmen mit Fokus auf kundenspezifische Fertigungslösungen. Wir verfügen über mehr als 20 Jahre Erfahrung mit über 5.000 Kunden und konzentrieren uns auf hochpräzise CNC-Bearbeitung, Blechbearbeitung, 3D-Druck, Spritzguss, Metallstanzen und andere Fertigungsdienstleistungen aus einer Hand.

Unser Werk ist mit über 100 hochmodernen 5-Achsen-Bearbeitungszentren ausgestattet, die nach ISO 9001:2015 zertifiziert sind. Wir bieten Kunden in über 150 Ländern weltweit schnelle, effiziente und hochwertige Fertigungslösungen. Ob Kleinserienfertigung oder großangelegte Sonderanfertigungen – wir erfüllen Ihre Anforderungen mit schnellster Lieferung innerhalb von 24 Stunden. Wählen Sie LS-Technologie. Das bedeutet Auswahl, Effizienz, Qualität und Professionalität.

Weitere Informationen finden Sie auf unserer Website: www.lsrpf.com