Un mauvais choix de processus peut doubler vos coûts

Vous avez conçu une coque métallique parfaite : lignes épurées, structure délicate et fonctionnalités complètes. Les plans ont été minutieusement examinés et peaufinés. Pourtant, lorsque vous avez soumis le projet au fabricant, plein d’espoir, le devis reçu a été un véritable choc : bien au-delà de votre budget ! Il était même peut-être le double !

Où est le problème ?

Le problème ne réside probablement pas dans la conception elle-même, mais dans un choix par défaut apparemment simple mais crucial : vous optez par défaut pour « l’usinage CNC », et votre conception peut être, par essence, une pièce typique en « tôle ».

« Fabrication de tôles » et « usinage CNC » : ces deux termes désignent la « fabrication de métaux », ce qui peut donner l'impression de deux voies différentes menant au même objectif. Pourtant, il est important de comprendre qu'il s'agit de deux philosophies de fabrication totalement différentes, reposant sur des logiques sous-jacentes complètement distinctes .

Un mauvais choix ne se limite pas à un simple écart dans le processus. Il engendre un gaspillage de matériaux, une augmentation considérable du temps de travail et une mauvaise utilisation des moules, ce qui se traduit directement par des écarts de coûts importants et des cycles de production incontrôlables. Comprendre les différences fondamentales entre la fabrication de tôles et l'usinage CNC n'est pas qu'une simple discussion technique ; c'est la première étape essentielle pour maîtriser efficacement les coûts et optimiser les délais de livraison dès les premières phases de développement produit.

Fabrication de tôlerie VS Usinage CNC

| Caractéristiques | Fabrication de tôlerie | Usinage CNC |

|---|---|---|

| Principes fondamentaux | Procédé dominé par la déformation/l'assemblage : découpe de plaque plane -> pliage/formage -> assemblage (soudage, rivetage, etc.). | L'essentiel est de « façonner » des plaques minces. Techniques soustractives dominantes : découpe et enlèvement de matière à partir d'ébauches solides (blocs, barres) pour « sculpter » des formes. |

| Les pièces les plus appropriées | À parois minces, creuses, de type boîte : châssis, boîtiers, supports, panneaux, conduits de ventilation, conteneurs simples. | Structure solide et complexe, caractéristiques de haute précision : moules, dispositifs de fixation, pièces de moteur, radiateurs complexes, engrenages, bagues de précision, pièces avec des surfaces 3D complexes. |

| Avantages fondamentaux | Coût (grandes séries) : L'estampage à la matrice est extrêmement efficace. Utilisation des matériaux : Généralement élevée (découpe à plat). Prototypage rapide : La découpe et le pliage au laser sont rapides. Léger : Parois naturellement fines. | Liberté de conception : Géométrie quasi illimitée (cavités profondes, courbes complexes, trous de formes spéciales, etc.). Précision et qualité de surface ultra-élevées : jusqu'au niveau du micron. Cohérence du matériau : La pièce entière est fabriquée d'un seul matériau solide aux performances uniformes. |

| Contraintes fondamentales | Complexité géométrique : Le traitement des cavités fermées, des surfaces auto-intersectantes et des formes solides épaisses s'avère difficile. Cohérence de l'épaisseur de la paroi : Elle doit être uniforme (déterminée par l'épaisseur initiale de la tôle). Limitations de précision : Les erreurs cumulatives dues à la flexion multiple et à la déformation du soudage affectent la précision absolue. | Coût (matériaux et temps) : Beaucoup de déchets de matériaux (copeaux) ; temps de traitement long pour les pièces complexes. Les pièces à parois minces sont faciles à déformer : les forces de coupe peuvent provoquer des vibrations et des déformations des parois minces, ce qui rend le traitement difficile. Contraintes de conception : L'accessibilité des outils doit être prise en compte (par exemple, les cavités profondes et les espaces étroits). |

| Facteurs de coûts | Lots : petits lots (laser/pliage) ; grands lots (les coûts d’estampage du moule sont dilués). Complexité des caractéristiques : nombre de coudes, moules spéciaux, volume de soudage. | Volume de matériau : dimensions des ébauches et coût du matériau. Temps de traitement : complexité, exigences de précision, état de surface. Nombre de serrages : Des serrages multiples augmentent les coûts et les risques d’erreur. |

| Épaisseur typique du matériau | Plaque mince : généralement de 0,5 mm à 6 mm (courante pour le pliage). L’emboutissage peut être légèrement plus épais, mais il s’agit toujours d’une plaque. | Aucune restriction fixe : en théorie, des ébauches très épaisses (des dizaines de centimètres, voire des mètres) peuvent être traitées, et des parois minces peuvent également être traitées (mais avec beaucoup de difficulté). |

Ce guide commence par exposer les principes de base et compare en détail les différences entre les deux procédés en termes de précision, de coût et de rapidité. À travers des études de cas et des recommandations de conception, il vous permettra d'établir un cadre de décision clair.

Voici ce que vous apprendrez :

- Les principes de fonctionnement fondamentaux du travail de la tôle et du CNC : Analyse approfondie de la manière dont deux philosophies de fabrication complètement différentes, « pliage et mise en forme » et « gravure et enlèvement de matière », peuvent permettre la fabrication de pièces.

- Principales différences : Révéler les différences décisives et les scénarios applicables entre les deux dans des dimensions essentielles telles que la précision, le coût, la vitesse, la liberté géométrique et la résistance des matériaux.

- Guide d'optimisation de la conception pour les ingénieurs : Principes de conception spécialement conçus pour la tôlerie et l'usinage CNC afin de vous aider à éviter les pièges et à tirer parti des avantages du processus pour réduire considérablement les coûts.

- Cas pratique d'optimisation des coûts : Révélez le véritable compte rendu de la façon dont nous avons réduit de 75 % le coût de production d'un boîtier de contrôleur industriel grâce au remplacement du processus (métallisation de la tôle).

Les atouts de la fabrication hybride : découvrez comment combiner habilement les avantages de la tôlerie et du CNC pour obtenir un équilibre parfait entre coût et précision sur une pièce. - Questions et réponses rapides d'experts (FAQ) : Clarifiez les malentendus (tels que « La tôle est-elle toujours moins chère ? », « Qu'est-ce que le traitement de la tôle ? ») et fournissez des conseils d'experts sur le choix des matériaux.

À présent, examinons de plus près ces deux processus élémentaires qui caractérisent la fabrication d'aujourd'hui et tirons les enseignements nécessaires pour prendre la meilleure décision pour votre projet.

Pourquoi faire confiance à ce guide ? La philosophie de fabrication de LS

Chez LS, je manipule des milliers de pièces par jour. Ce qui m'a le plus marqué, c'est de constater le nombre important de pièces « bien conçues » mais coûteuses. La cause est généralement très simple : par exemple, le concepteur avait pris l'habitude d'utiliser la fonction « extrusion » du logiciel de CAO, et voilà, une pièce qui aurait pu être simplement pliée avec de la tôle est devenue une pièce usinée onéreuse et gourmande en matière. Cette capacité à identifier le décalage entre la conception et la fabrication est au cœur de la philosophie de LS.

Notre expérience unique réside dans notre maîtrise de l'ensemble des processus : des pièces CNC de précision pour l'aérospatiale, soumises à des tolérances extrêmement strictes, aux châssis de serveurs en tôle exigeant une rentabilité maximale, nous sommes pleinement impliqués. C'est cette vision globale qui nous confère le pouvoir d'optimiser et de transformer la pierre en or.

Un exemple typique : un client devait faire usiner une pièce sur une machine CNC 5 axes coûteuse. Nous n’avons pas procédé directement, mais nous nous sommes posé la question suivante :

Est-il possible d'y parvenir avec une combinaison de procédés moins complexe et moins coûteuse ? Finalement, nous l'avons décomposé en plusieurs composants de base en tôle que nous avons soudés , permettant ainsi à nos clients d'économiser jusqu'à 70 % sur leurs coûts sans compromettre les fonctionnalités !

Il ne s'agit pas d'une théorie, mais d'une solution pratique que nous avons vérifiée à maintes reprises dans notre atelier.

La valeur de ce guide réside dans ceci.

Il ne s'agit pas d'un ouvrage théorique, mais du véritable savoir-faire acquis par les ingénieurs de LS grâce à l'expérience concrète et aux succès de la production de 10 000 pièces par jour. Nous connaissons parfaitement l'objectif de conception initial et avons une meilleure idée du coût et de la faisabilité de la fabrication.

Croyez-moi, Gloria, mon expérience au sein de l'atelier LS me le confirme : ce manuel vous permettra d'éviter les pièges financiers et de concevoir des solutions efficaces et économiques. Il témoigne de notre profond respect pour le travail bien fait.

La fabrication de tôles ne se limite pas au simple pliage. Il s'agit d'une technologie de transformation des métaux systématique qui consiste à plier des feuilles de métal relativement fines (acier, aluminium, acier inoxydable, cuivre, etc.) pour obtenir des pièces ou des produits tridimensionnels aux fonctions et formes spécifiques, grâce à une série d'opérations précises. Cette technique permet d'économiser de la matière et de réaliser un prototypage rapide , ce qui la rend particulièrement adaptée à la production en série de composants de structure relativement simple.

Fabrication de tôlerie en détail : comment ça marche ? Aperçu des étapes de base du traitement de la tôle

| Mesures | Équipements/technologies de base | Objectif principal et caractéristiques |

|---|---|---|

| 1.Blanking | Découpe laser, découpe plasma, poinçonneuse | Séparer avec précision la forme plane bidimensionnelle dépliée de la pièce à partir d'une grande feuille de métal. |

| 2.Formation | Presse plieuse | Transformer une plaque plane bidimensionnelle en une structure tridimensionnelle par pliage de précision (en V, en U, pliage à l'air, etc.). |

| 3. Connexion | Soudage, rivetage, vissage | Assembler et combiner des pièces complexes qui ne peuvent pas être formées par une seule feuille pour former un tout. |

| 4. Post-traitement | Meulage, pulvérisation, anodisation, etc. | Améliorer la qualité de surface, la résistance à la corrosion, l'esthétique des pièces ou leur conférer des fonctions spécifiques. |

1. Masquage : Première étape d'une séparation correcte

Objectif : Découper correctement et précisément la pièce dépliée bidimensionnelle souhaitée (en tenant compte de la déformation de pliage ultérieure) à partir de l'énorme plaque métallique de matière première .

Principaux équipements et technologies :

- Découpe laser : un faisceau laser concentré de haute puissance est utilisé pour fondre ou vaporiser le matériau. Cette technique offre une précision extrêmement élevée (jusqu’à ±0,1 mm), des joints de coupe très fins, une zone affectée thermiquement réduite et convient parfaitement aux formes complexes et aux pièces de précision. Elle représente actuellement la méthode de découpe de haute précision la plus répandue.

- Découpe plasma : un arc plasma à haute température et à grande vitesse est utilisé pour faire fondre le métal, puis un jet d’air à grande vitesse pour refroidir le métal en fusion. La vitesse de découpe est rapide, particulièrement adaptée aux tôles d’épaisseur moyenne et épaisse (pour lesquelles la découpe laser n’est pas rentable), mais la précision et la qualité de finition sont généralement inférieures à celles de la découpe laser, avec une zone affectée thermiquement plus importante.

- Poinçonnage/emboutissage : Découpe de la tôle à l’aide d’une matrice. Avantages : Pour la production en grande série de pièces aux contours relativement standardisés (grandes quantités de trous ronds, de trous carrés et de formes extérieures prédéfinies), la productivité est extrêmement élevée et un seul poinçonnage permet de réaliser plusieurs opérations (poinçonnage, découpage, emboutissage superficiel). Inconvénients : Moules coûteux, faible flexibilité (temps de changement de production long), inadapté aux petites séries de pièces uniques ou aux contours complexes.

Points clés :

La qualité des bords et la précision du découpage influent directement sur la qualité des étapes suivantes (notamment le pliage de positionnement) et sur le produit final. Le choix de la technologie à privilégier doit prendre en compte le type de matériau, son épaisseur, la complexité de la pièce, les exigences de précision, le volume de production et le coût de fabrication.

2. Le modelage : l'art de donner vie en trois dimensions

Objectif : Mettre en forme une tôle plane par déformation plastique, afin de lui donner la forme tridimensionnelle souhaitée. Le pliage est le procédé le plus simple et le plus répandu en formage de tôle.

Équipement indispensable : Presse plieuse

Processus essentiel : le pliage

Pliage en V : Technique la plus courante. La tôle est placée sur la matrice inférieure, munie d’un trou en V, puis la matrice supérieure (pointe de couteau) est pressée vers le bas dans la rainure en V, pliant ainsi la tôle selon la ligne de pliage prédéterminée. L’ angle de pliage est précisément réglé par la profondeur de pression de la matrice supérieure.

Pliage en U : Utiliser une matrice inférieure en forme de U et un poinçon adapté pour créer une forme en U en une seule opération. Nécessite généralement une pression plus importante.

Cintrage à l'air libre : L'extrémité de la matrice supérieure ne touche pas le fond de la rainure en V de la matrice inférieure et ne dépasse pas la tôle d'un espace fini. C'est la profondeur de pression qui détermine l'angle final . Avantages : Grande flexibilité (un jeu de matrices permet de réaliser des pliages selon plusieurs angles), pression nécessaire réduite et retour plus facile. C'est actuellement la méthode de pliage la plus courante.

Pliage par impression/pliage par le bas : La matrice supérieure plaque la tôle contre la rainure en V inférieure de la matrice inférieure et exerce une pression supplémentaire, provoquant une déformation plastique, voire une légère extrusion, du matériau à l’intérieur de la cavité de la matrice. Avantage : Haute précision et faible retour élastique. Inconvénient : Nécessite une machine-outil de plus grande force, entraîne une usure accrue de la matrice et requiert une rainure en V spécifique pour chaque angle/épaisseur.

Considérations clés

- Retour élastique : Dès que la force de flexion est supprimée, le métal reprend élastiquement une partie de son angle initial. Une compensation appropriée doit être effectuée lors de la programmation et de la conception de l’outillage.

- Séquence de pliage : Pour les composants complexes à pliages multiples , la séquence de pliage est extrêmement cruciale ; les interférences doivent être évitées et la précision assurée.

- Rayon de courbure minimal : dépend du type de matériau, de son épaisseur et des conditions de traitement thermique. Un rayon trop petit entraînera un étirement excessif et des fissures dans le matériau extérieur.

- Facteur K/coefficient de flexion : facteur important utilisé pour déterminer l’emplacement de la couche neutre dans le calcul de la longueur dépliée.

3. Connexion : Construire un tout complexe

Objectif : Lorsque les composants sont si complexes qu'ils ne peuvent plus être produits en pliant une seule feuille, ou qu'ils doivent être construits avec d'autres composants, plusieurs pièces de tôle sont régulièrement assemblées à d'autres pièces.

Technologies principales :

- Soudage : (MIG, TIG, par points, laser , etc.) Les matériaux sont liés par fusion de métal. Points forts : Solide et étanche (soudure en série). Points faibles : Déformation thermique induite, traitement ultérieur nécessaire, aspect parfois altéré.

- Rivetage : L’assemblage est réalisé par déformation mécanique des rivets. Avantages : Absence d’effet thermique, utilisable pour l’assemblage de matériaux variés, grande fiabilité. Inconvénients : Nécessite un pré-perçage, ce qui augmente le poids des pièces.

- Assemblage par boulonnage/vissage : L’assemblage s’effectue à l’aide de boulons, d’écrous, de vis autotaraudeuses, etc. Avantages : Démontable, facile à assembler, sans effet thermique. Inconvénients : Nécessite un pré-perçage ou un taraudage, et le point de fixation est surélevé.

- Assemblage par encliquetage/sertissage : Utilisation de la déformation élastique du matériau lui-même ou d’une structure spécialement conçue pour créer un assemblage sans fixation. Généralement utilisé sur les capots de châssis, etc.

- Points à noter : Le choix de la méthode d’assemblage doit prendre pleinement en compte les exigences de résistance, d’étanchéité, d’esthétique, la possibilité de démontage, l’efficacité de fabrication, le coût et l’impact sur le matériau de base (par exemple, la distorsion thermique due au soudage).

4. Post-traitement : finition et protection

Objectif : Améliorer la fonctionnalité, la durée de vie et l'esthétique du produit.

Processus courants :

- Ébavurage/meulage : Supprimer les arêtes vives et les bavures issues de la découpe et du pliage pour plus de sécurité et une assemblage facilité.

- Meulage/polissage des soudures : Polir la zone de soudure pour lui donner un aspect impeccable.

- Nettoyage de surface : Éliminer l'huile, la poussière et la couche d'oxyde (par exemple, sablage, décapage).

- Peinture (peinture/revêtement en poudre) : Application de peinture liquide ou de revêtement en poudre électrostatique formant une finition décorative protectrice après séchage. Anticorrosion, disponible en diverses couleurs et textures, le revêtement en poudre est durable et respectueux de l’environnement.

- Galvanoplastie : (nickelage, chromage, zingage, etc.) utilise la méthode d’électrolyse pour déposer une couche métallique sur la surface, principalement pour la protection contre l’usure ou la corrosion, ou pour une finition décorative.

- Anodisation : (pour les alliages d’aluminium ) forme une fine couche d’oxyde dur en surface. Elle améliore la résistance à la corrosion et à l’usure, l’isolation et permet d’obtenir des couleurs profondes.

- Sérigraphie/marquage laser : Ajout de logos, de textes et de graphismes.

Explication détaillée de l'usinage CNC : un nouvel art de « sculpture » par découpe contrôlée

« Bien que la philosophie du « façonnage » des tôles métalliques par compression et maintien de la forme définisse la géométrie de la pièce finale par le processus d'enlèvement de matière, l'usinage CNC est un art de « sculpture » dont l'essence est l'enlèvement de matière contrôlé. »

C'est un peu comme si un sculpteur de l'ère informatique dépouillait progressivement une ébauche de métal rigide à l'aide de commandes et d'outils de coupe précis, pour finalement produire la forme complexe requise par le dessin.

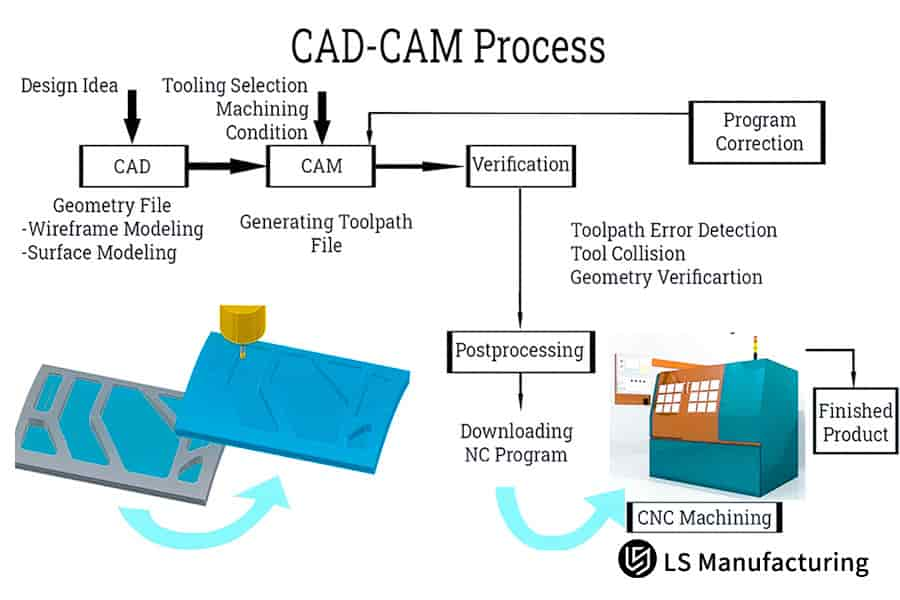

Avant d'entrer dans les détails, passons en revue les étapes et les éléments clés de l'usinage CNC à partir du tableau suivant :

| Étape centrale | Tâches principales | Entrée/outil clé | Résultat/objectif clé |

|---|---|---|---|

| 1. Programmation | Convertir l'intention de conception en instructions machine | Modèle CAO, logiciel FAO | Code G (instructions de trajectoire d'outil) |

| 2. Serrage | Veillez à ce que l'ébauche soit stable et positionnée avec précision pendant le traitement. | billette métallique massive, dispositif de fixation, table de machine-outil | Pièce à usiner solidement fixée et positionnée avec précision |

| 3. Découpe | Retirez précisément l'excédent de matière conformément aux instructions pour obtenir la forme souhaitée. | Machines-outils à commande numérique (fraiseuses/tours), outils rotatifs à grande vitesse, fluides de coupe | Pièces proches de la forme finale (usinage grossier/finition) |

| 4. Post-traitement | Améliorer la qualité de surface et les performances des pièces et effectuer la vérification finale | Outils d'ébavurage, sableuses, bains d'anodisation, équipements de mesure | Pièces finies conformes aux exigences de conception (dimensions, surface, fonction) |

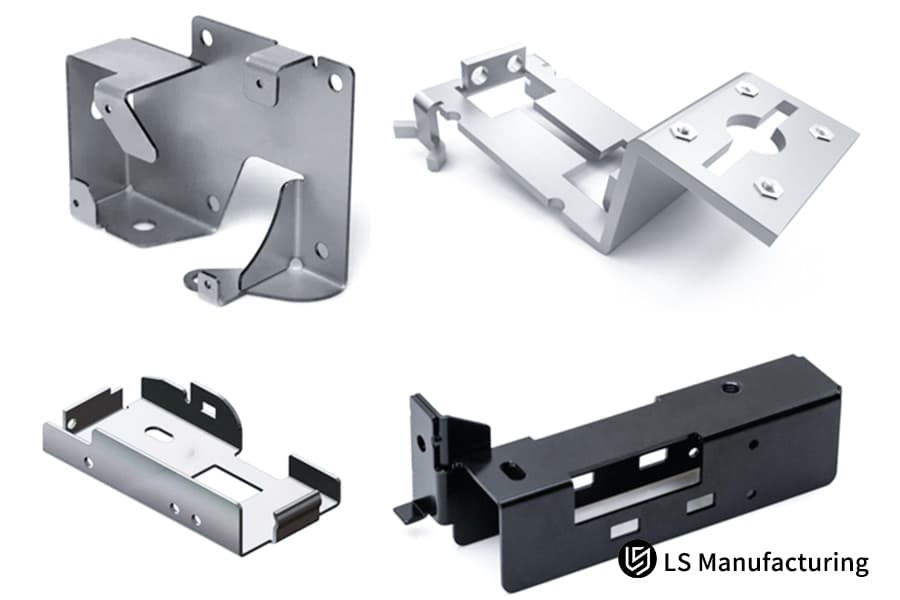

Figure 1 : Composants métalliques usinés et formés sur mesure pour des applications précises par LS Manufacturing

Programmation : L'interprète du design numérique

Processus : Il s’agit du point de départ et du cœur de l’usinage. Les ingénieurs conçoivent ou créent un modèle 3D précis de la pièce à l’aide d’un logiciel de conception assistée par ordinateur (CAO). Ce modèle est ensuite intégré au logiciel de fabrication assistée par ordinateur (FAO). Les trajectoires d’outil, les conditions de coupe (vitesse, avance, profondeur de passe), le choix de l’outil, etc., sont planifiés et programmés avec soin par les ingénieurs en fonction des propriétés du matériau, des tolérances requises, de l’état de surface souhaité et des capacités de la machine-outil. La fonction principale du logiciel FAO est de traduire la géométrie 3D complexe et les opérations d’usinage en une série d’instructions précises – le code G – que les machines à commande numérique (CNC) peuvent utiliser pour réaliser les opérations.

Importance : La qualité de la programmation influe directement sur l’efficacité, la précision et la qualité de la pièce finie. Une bonne programmation permet de réduire le nombre de trajectoires d’outil, d’éliminer les déplacements inutiles et les collisions, de maximiser l’utilisation des matériaux et d’atteindre les tolérances et les états de surface prévus.

Le serrage : une base solide

Procédé : L’opérateur place ensuite la pièce métallique (par exemple, une billette) sur la table ou le mandrin d’une machine CNC (le plus souvent une fraiseuse ou un tour). Il utilise alors des dispositifs de fixation spéciaux (mandrins, étaux, brides, gabarits, etc.) pour maintenir la billette en place et la stabiliser, afin d’éviter les vibrations ou les mouvements dus aux chocs ou aux contraintes liés à la coupe à grande vitesse.

Points clés : Un positionnement précis et un serrage rigide sont essentiels. Même un léger décalage ou un serrage imprécis peuvent entraîner des erreurs d’usinage, voire des pièces inutilisables. Le système de serrage doit être conçu spécifiquement pour garantir la rigidité nécessaire et permettre l’accès des outils à toutes les surfaces à usiner.

Découpe : « Sculpture numérique de précision »

Processus : Il s’agit de l’étape centrale de l’usinage CNC. Le système de commande de la machine-outil lit et exécute les instructions du code G. La broche fait tourner l’outil sélectionné (par exemple, fraises, forets, outils de tournage, etc.) à grande vitesse.

Simultanément, le servomoteur de la machine-outil entraîne avec précision l'outil et/ou la table pour les déplacer le long des axes X, Y, Z et autres, en suivant la trajectoire programmée. Le tranchant de l'outil entre en contact avec la pièce métallique, la découpant couche par couche et enlevant continuellement la matière superflue. Un liquide de refroidissement est généralement utilisé pour évacuer les copeaux, réduire la température de la zone de coupe et lubrifier l'outil, prolongeant ainsi sa durée de vie et améliorant la qualité de surface.

Usinage multi-axes :

3 axes : Forme la plus simple, l’outil peut se déplacer sur trois axes linéaires, X, Y et Z. Convient à l’usinage de pièces aux formes relativement simples et dont les principales caractéristiques sont situées sur le dessus et les côtés (telles que des plaques, des cavités simples).

4 axes : Un axe de rotation est ajouté aux 3 axes existants (généralement autour de l’axe X ou Y, appelés axe A ou axe B). Ceci permet la rotation de la pièce, autorisant ainsi l’usinage des côtés et d’une partie de la surface non verticale de celle-ci, et réduisant le nombre de serrages (par exemple pour l’usinage de rainures de formes spéciales et le marquage de cylindres).

5 axes : Deux axes de rotation s’ajoutent aux trois axes linéaires (X, Y, Z) (généralement un axe A autour de l’axe X et un axe B autour de l’axe Y, ou un axe C autour de l’axe Z plus un axe de rotation). L’outil peut aborder la surface de la pièce depuis n’importe quelle direction, et des surfaces courbes extrêmement complexes, des cavités profondes et des contre-dépouilles (telles que des turbines, des culasses de moteur et des cavités de moules de précision) peuvent être usinées en une seule opération, améliorant considérablement la capacité et la précision d’usinage des pièces complexes.

Figure 2 : Diagramme de processus pour l'établissement d'un devis pour la production de composants usinés spécialisés par LS Manufacturing

Post-traitement : finition et assurance qualité

Procédé : Les pièces après usinage (généralement appelées « pièces usinées ») ne sont généralement pas les produits finaux. Elles peuvent présenter des bavures, des marques d’outils spécifiques ou nécessiter des propriétés de surface et une protection particulières.

Opérations courantes :

- Ébavurage : Éliminer manuellement ou automatiquement les bavures tranchantes générées par les arêtes de coupe afin de garantir la sécurité et l’assemblage ultérieur.

- Sablage/polissage : Améliore la finition de surface et obtient un effet mat ou brillant uniforme.

- L'anodisation (principalement pour les pièces en aluminium) consiste à former une couche d'oxyde dure et résistante à la corrosion en surface. Elle peut être teintée pour améliorer l'esthétique et la résistance à l'usure. Parmi les autres traitements de surface, on peut citer la galvanoplastie, la pulvérisation, etc.

- Mesure et contrôle : À l’aide d’outils tels que des pieds à coulisse, des micromètres, des comparateurs de hauteur, des machines à mesurer tridimensionnelles (MMT), etc., nous contrôlons rigoureusement les dimensions critiques, les tolérances géométriques (planéité, circularité, position, etc.) et la rugosité de surface des pièces afin de garantir leur parfaite conformité aux plans et aux spécifications techniques. Il s’agit de la dernière étape du contrôle qualité.

Quelle est la différence entre la fabrication de tôles et l'usinage CNC ?

Maintenant que nous comprenons le fonctionnement des deux processus, comparons-les directement sur les dimensions qui importent le plus aux ingénieurs.

| Dimension de comparaison | Fabrication de tôlerie | Usinage CNC | Commentaires d'experts |

|---|---|---|---|

| Tolérance de précision | Généralement ±0,2 mm ou plus. Fortement affectée par le rebond du matériau, l'usure du moule, la déformation due au soudage, etc., une haute précision nécessite un outillage complexe ou un traitement secondaire. | Généralement ±0,025 mm ou plus (niveau micrométrique). L'équipement offre une haute précision et permet un usinage de précision stable des formes complexes. | « Ajustement des roulements, assemblage de précision, exigences complexes en matière de tolérances de surface ? L’usinage CNC est un choix fiable. Le travail de la tôle nécessite des procédés supplémentaires pour garantir la précision. » |

| structure des coûts | Faible coût des matières premières et taux d'utilisation élevé (moins de déchets). Production à l'unité/petite série : coûts d'outillage et de moule élevés, coût unitaire élevé après amortissement. Production en grande série : le coût du moule est dilué et le coût unitaire est très compétitif. | Coût élevé des matières premières (pièce entière), faible taux d'utilisation des matériaux (chutes). Pièce unique/petite série : coût de démarrage relativement faible (la programmation suffit), pas de frais de moule. Grande série : le coût augmente linéairement avec le temps de traitement, et il n'y a pas d'économies d'échelle. | « Prototype/petite série ? L’usinage CNC est plus flexible et économique. Grande série de pièces simples ? Les coûts de la tôlerie sont prohibitifs. Les pièces complexes en grande série nécessitent une évaluation approfondie. » |

| Vitesse de production (délai de livraison) | Pièces simples (plaques plates, pliages simples, etc.) : Production extrêmement rapide (quelques minutes), notamment grâce à l’utilisation de moules préfabriqués. Pièces complexes nécessitant soudage et assemblage : Nombreuses opérations (découpe, poinçonnage, pliage, soudage, rechargement), ce qui allonge considérablement le temps de cycle total. | Le temps de traitement est généralement plus long (plusieurs heures, voire plusieurs jours par pièce). Les formes 3D complexes, les cavités profondes et les détails fins augmentent considérablement ce temps. Les équipements multiaxes peuvent améliorer l'efficacité, mais restent plus lents que le simple travail de la tôle. | « 1 000 supports simples ? La tôlerie peut être réalisée en une journée. Un boîtier/une coque complexe ? L’usinage CNC peut prendre plusieurs jours. Les exigences de rapidité sont le critère principal ! » |

| degrés de liberté géométriques | Limitée. Repose principalement sur le contour 2D, le pliage/formage et le soudage/assemblage. Il est difficile de réaliser des surfaces complexes, des cavités profondes, des cavités fermées ou des détails 3D fins intégrés. | Très haute qualité. Presque toutes les formes 3D concevables peuvent être réalisées, y compris les surfaces complexes, les cavités profondes, les structures creuses, les textures fines et les pièces intégrées (sans points de connexion). | « Un design de type origami ou assemblage ? Le travail de la tôle est envisageable. Un design de type sculpture ou avec une structure interne complexe ? L’usinage CNC est la seule solution. » |

| résistance et caractéristiques du matériau | Un écrouissage se produit aux angles, ce qui peut améliorer la résistance locale, mais peut également engendrer des contraintes résiduelles. Les points de soudure/assemblage constituent des points faibles potentiels, affectant la résistance globale et l'étanchéité. L'épaisseur du matériau est relativement uniforme. | Les pièces sont usinées à partir d'un bloc de matériau, préservant ainsi la structure cristalline uniforme et les performances (résistance, ténacité, conductivité thermique, etc.) d'origine. Elles présentent une excellente intégrité, sans zone de faiblesse au niveau des liaisons, et conviennent aux applications exigeant une grande fiabilité. | « Exigences élevées en termes de contraintes, de fatigue, d’étanchéité ou d’intégrité ? Les pièces moulées monoblocs usinées CNC sont généralement plus fiables. La tôle doit être manipulée avec précaution aux points de jonction. » |

| Scénarios d'application typiques | Châssis, armoires, supports, coques, châssis, conduits de ventilation, couvercles en tôle, pièces structurelles simples. | Pièces de précision, moules, outillages, pièces de moteur/transmission, coques complexes, pièces de dispositifs médicaux, prototypes, œuvres d'art. | « La fonction détermine la forme, et la forme détermine le processus. Clarifier les exigences fondamentales des pièces est la première étape du choix d'un processus ! » |

Commentaires d'experts :

- L'usinage CNC est le meilleur choix pour la précision : il s'impose comme le premier choix lorsqu'il existe des exigences strictes en matière de tolérances micrométriques et d'appariement de précision complexe.

- La rentabilité dépend de la taille du lot :

- Petites séries/prototypes : l’usinage CNC démarre rapidement, n’engendre pas de frais de moule et est généralement plus rentable.

- Production en grande série de pièces simples : la tôle présente un avantage considérable en termes de coûts grâce à son utilisation extrêmement élevée des matériaux et à son processus d’emboutissage/pliage rapide.

- Production en grande série de pièces complexes : une comptabilité détaillée des coûts est nécessaire (temps de traitement CNC par rapport aux multiples procédés de tôlerie + coûts des moules).

- La demande de vitesse détermine le résultat :

- Pièces massives et simples : la rapidité du travail de la tôle (en particulier l’emboutissage) est inégalée.

- Pièce unique complexe/petite série : l’usinage CNC est relativement rapide (comparé à l’attente de l’ouverture du moule), mais le traitement lui-même est long.

- La complexité géométrique est le point de bascule : les formes 3D complexes, les cavités profondes et les structures intégrées sont le domaine absolu de la commande numérique par ordinateur (CNC) ; la tôle est performante pour les géométries « extensibles » composées de plans et de plis.

- Considérations relatives à l'intégrité structurelle : le moulage monobloc CNC offre une protection plus fiable pour les pièces porteuses clés présentant des exigences élevées en matière de résistance globale, de durée de vie en fatigue et d'étanchéité ; la tôle nécessite une attention particulière à la conception et à la qualité des points de connexion.

- Commencez par analyser la demande : le choix d’un procédé repose avant tout sur les exigences fonctionnelles, les exigences de performance (précision/résistance), la complexité géométrique, le budget et la quantité de pièces. Ce tableau constitue la base essentielle pour prendre des décisions éclairées dans ces différents domaines.

Ce tableau met clairement en évidence les différences essentielles et les avantages respectifs des deux procédés dans plusieurs dimensions fondamentales qui préoccupent le plus les ingénieurs (coût, rapidité, précision, capacité, résistance), et est complété par des commentaires d'experts pour indiquer les principaux éléments à prendre en compte pour la sélection.

Analyse de cas pratique : Un parcours vers l'optimisation des coûts pour un boîtier de contrôleur industriel

Contexte et besoins du client : Une entreprise leader en automatisation a conçu un nouveau contrôleur PLC industriel nécessitant une protection renforcée. Initialement, il était prévu d’utiliser une pièce unique en alliage d’aluminium 6061 (usinage CNC) pour la fabrication du boîtier. L’entreprise a donc demandé un devis à LS.

Défi initial : D’après les spécifications du client (usinage d’une pièce d’aluminium), nous avons estimé le coût d’usinage CNC à 180 $ par pièce. Bien que ce coût réponde aux exigences, nous avons constaté qu’il ne s’agissait pas de la solution la plus rentable.

Création de valeur proactive par LS : Forts de notre expertise approfondie des procédés de fabrication métallique, nous avons pris l’initiative de contacter le client pour discuter de l’optimisation de la conception. Nous avons formulé une suggestion clé : passer d’une conception basée sur l’usinage CNC complet à des solutions de traitement de la tôle.

Élément central de la nouvelle solution : Sélectionner une tôle en alliage d'aluminium 5052 de 3 mm.

Processus de fabrication : Découpe laser de précision → formage par pliage de précision → renforcement par soudage des pièces clés → meulage des soudures si nécessaire.

Résultats et valeur ajoutée : Le client a accepté avec enthousiasme notre proposition de tôlerie. Le devis pour la solution optimisée était de seulement 45 $ pièce.

Principaux avantages : Réduction des coûts de 75 % ! Des économies importantes ont été réalisées tout en garantissant la résistance, le niveau de protection et la fonctionnalité requis du produit.

Proposition de valeur de LS : Ce cas illustre parfaitement les atouts de LS : nous sommes non seulement votre partenaire de confiance pour la réalisation de vos projets de fabrication, mais aussi votre consultant privilégié en processus de production et votre partenaire en optimisation des coûts. Nous mettons activement à profit notre expertise pour analyser la conception (conception pour la fabrication, DFM) et identifier des processus plus efficaces et économiques (comme le remplacement de l’usinage CNC par le travail de la tôle dans ce cas précis), offrant ainsi à nos clients un réel avantage concurrentiel.

En choisissant LS , vous optez pour un partenaire stratégique qui met son expertise en production au service de vos coûts et de votre efficacité. Nous sommes impatients de contribuer à la réussite de votre prochain projet grâce à cette même expertise !

Figure 3 : Pièces usinées CNC sur mesure présentées pour les services en ligne de LS Manufacturing

FAQ - Questions et réponses rapides sur la tôlerie et l'usinage

1. La tôlerie est-elle toujours moins chère que l'usinage CNC ?

Pas nécessairement. La tôle est généralement moins chère lorsqu'elle est mince (moins de 6 mm), de structure simple et qu'elle peut être emboutie/pliée grâce à son rendement élevé et à sa cadence de production rapide. Cependant, l'usinage CNC peut s'avérer plus économique pour les pièces aux formes tridimensionnelles complexes, les matériaux épais (plus de 10 mm) ou les cavités de haute précision. Le coût final dépend de la complexité de la conception, de la taille du lot, de l'épaisseur du matériau et des tolérances requises ; il doit donc être évalué au cas par cas.

2. Qu’est-ce que l’« usinage de tôles » ? Ce terme est-il problématique ?

L'« usinage de tôles » est un terme industriel courant désignant les procédés de formage à froid tels que la découpe, le poinçonnage, le pliage et le soudage de tôles métalliques (généralement de 0,5 à 6 mm d'épaisseur). Bien que le terme « usinage » englobe au sens large les machines à commande numérique (CNC), il se réfère spécifiquement au processus de déformation plastique des tôles, ce qui est fondamentalement différent de l'usinage mécanique (découpe pour enlever de la matière). Bien que ce terme ne soit pas absolument rigoureux, il permet de distinguer avec précision l'usinage de tôles de la fonderie, du forgeage ou de l'usinage sur tôles.

3. Comment choisir le bon matériau pour mon projet ?

Tout d'abord, définissez clairement les exigences fonctionnelles : privilégiez un acier à haute résistance (comme le SPCC) pour les charges portantes, un acier inoxydable (304/316) ou un aluminium (5052) pour la résistance à la corrosion, et un alliage d'aluminium (6061) ou de magnésium pour la légèreté. Ensuite, considérez le procédé : les pliages complexes requièrent des matériaux à bonne ductilité (évitez l'aluminium dur), et pour le soudage, privilégiez l'acier à faible teneur en carbone ou l'acier inoxydable. Enfin, évaluez le coût et l'impact environnemental : utilisez de l'acier laminé à froid pour les pièces courantes et de l'acier galvanisé pour les pièces extérieures, en trouvant le juste équilibre entre budget et durée de vie requise.

Résumé

La principale différence entre la tôlerie et l'usinage CNC réside dans leurs procédés de fabrication et leurs formes cibles : la tôlerie se concentre sur la découpe, le pliage, l'emboutissage, l'assemblage et autres opérations sur les feuilles de métal. Son objectif principal est de produire efficacement des pièces minces, de forme cubique ou en coquille par déformation. L'usinage CNC (principalement le fraisage et le tournage ) utilise quant à lui des outils rotatifs pour usiner et enlever des matériaux massifs (métal, plastique, etc.) et excelle dans la fabrication de pièces tridimensionnelles aux formes complexes, aux caractéristiques précises et à la grande exactitude dimensionnelle. Bien que souvent utilisées conjointement, ces deux techniques sont fondamentalement complémentaires. Le choix dépend des caractéristiques géométriques, de l'épaisseur du matériau et des exigences de production des pièces souhaitées : la tôlerie est privilégiée pour les structures minces, tandis que les pièces tridimensionnelles complexes et de précision nécessitent l'usinage CNC.

Vous hésitez encore entre le travail de la tôle et l'usinage CNC pour vos pièces ? N'hésitez plus ! Chez LS, nous disposons d'équipements de pointe et d'ingénieurs expérimentés pour les deux procédés. Téléchargez votre fichier CAO dès maintenant : notre plateforme en ligne vous fournira instantanément des devis d'usinage CNC et nos ingénieurs évalueront la faisabilité du travail de la tôle afin de trouver la solution de fabrication la plus économique et efficace pour vous !

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .