Les services d'usinage de précision sont confrontés à des problèmes critiques lors de la fabrication de filetages, tels que la rupture des tarauds, la variabilité de la qualité et le manque d' efficacité. Le choix traditionnel des outils augmente la variabilité de leur durée de vie de 300 % et celle des coûts d'usinage d'au moins 25 % .

Cette approche rend possibles des solutions fondées sur les données et basées sur la science du tarage Ce système a été développé à partir d'une base de données de plus de 2 000 situations de filetage recueillies par LS Manufacturing . Il simplifie la configuration de l'outillage en fonction des matériaux et des données de coupe, avec pour objectif d'optimiser l'efficacité d'usinage de 30 % tout en réduisant les coûts d'outillage de 40 % .

Tarauds : Guide de référence rapide sur l'optimisation des performances et des coûts

| Section | Points clés |

| Notions de base et types | Description des tarauds et de leur utilisation. Types de tarauds : tarauds manuels, tarauds pour machines, tarauds pour tuyaux, tarauds de formage. |

| Critères de sélection | Facteurs : Matériau, Spécifications des trous, Types de filetage , Finition souhaitée, Compatibilité avec la machine. |

| Revêtements et matériaux | Options courantes : HSS, carbure . Revêtements : TiN, TiCN, TiAlN pour une durée de vie/vitesse optimale. |

| Conseils de performance | Vitesses/avances correctes, lubrification, réglage correct, martelage par à-coups pour les matériaux difficiles à couper. |

| Optimisation des coûts | Installation du robinet Right, maintenance préventive, dosage, partenariats avec les fournisseurs. |

| Résolution de problèmes | Guides pour les problèmes courants : casse, filetage défectueux, usure, vibrations. |

Ce guide technique regorge de précieux conseils sur la sélection, l'utilisation et l'entretien des équipements de taraudage . Notre entreprise offre un soutien efficace à ses clients sur des sujets essentiels tels que la prévention de la casse des outils et l'allongement de leur durée de vie, notamment pour les opérations de perçage à coût abordable.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

En matière d' usinage de précision , et plus particulièrement de production de tarauds , notre savoir-faire repose sur une solide expérience pratique. Nous avons déjà relevé avec succès les défis les plus complexes des secteurs aérospatial, médical et automobile. Chaque information présentée dans ce manuel est le fruit de notre pratique.

Notre méthodologie répond à des exigences strictes, telles que celles de l' ASTM International et de l' Aluminium Association (AAC) , tout en faisant le meilleur choix possible concernant le matériau du taraud ainsi que les paramètres de coupe, afin d'obtenir les meilleures performances et la meilleure précision possibles.

Sans oublier la garantie d'une qualité et d'une rentabilité optimales pour tirer le meilleur parti de l'usinage de précision. Grâce à notre expertise et aux meilleures pratiques du secteur, ce guide vous fournit des stratégies efficaces pour le taraudage, vous assurant ainsi des résultats optimaux, également couverts par notre garantie.

Figure 1 : Sélection des tarauds adaptés à l'usinage de précision par LS Manufacturing

Comment les services d'usinage de précision peuvent-ils améliorer l'efficacité et la qualité de l'usinage des filetages ?

Le choix non scientifique des outils entraîne donc des cassures, une usure prématurée et des variations de qualité du filetage. Un taraudage rentable nécessite une technique de choix d'outils prédictive et scientifique pour une production diversifiée. Ceci peut être réalisé grâce au processus en quatre étapes :

- Maîtriser les matériaux collants grâce à une géométrie optimisée : Les matériaux tels que l’acier inoxydable 316 présentent une propriété d’écrouissage qui engendre des copeaux longs et fibreux. Dans ce cas, nous tirons parti de la conception des tarauds à finition TiCN . Ceci permet une vitesse de coupe stable de 15 à 20 m/min , préservant ainsi les performances du taraud et évitant toute rupture catastrophique de l’outil.

- Réduction de l'abrasion dans les alliages fragiles : La poudre produite est très abrasive. La fonte grise génère une poudre particulièrement abrasive. Nos tarauds sont à goujures droites et présentent une finition d'oxydation. Ceci améliore l'évacuation de la poudre. La finition d'oxydation améliore la résistance à l'usure car, grâce à sa dureté, elle protège contre l'usure due à la poudre. L'usure est maîtrisée à une vitesse de 10 à 15 m/min .

- Prévention de l'adhérence sur les métaux non ferreux : L'aluminium est sujet au grippage, ce qui entraîne une mauvaise finition de surface et un filetage grossier. Il est donc nécessaire d'utiliser des tarauds à pointe pointue ou hélicoïdale avec revêtement TiN . Avec ce type de tarauds, l'évacuation des copeaux se fait en amont de la pointe, permettant ainsi l'usinage sur des machines à grande vitesse ( 30 à 50 m/min) .

- Mise en œuvre d'une base de données de sélection propriétaire : Nous traduisons cette logique spécifique aux matériaux en une procédure opérationnelle standard fiable. Notre base de données de sélection propriétaire met en corrélation la nuance, la dureté et les caractéristiques des trous avec des spécifications d'outils validées afin d'éliminer les approximations et de garantir des performances de taraudage constantes, quel que soit le poste. Le taraudage est l'un des piliers de la fourniture de services d'usinage de précision fiables.

Ce sont les documents techniques reproductibles relatifs au choix des tarauds, et non les données générales d'un catalogue, qui démontrent précisément comment résoudre des problèmes de production spécifiques et coûteux grâce à une sélection ciblée des outils et des paramètres. Cette expertise technique approfondie caractérise les services d'usinage de précision de haut niveau.

Comment choisir le type de taraud le plus adapté en fonction du matériau de la pièce à usiner ?

L'optimisation de la durée de vie des outils et la réduction des coûts lors des opérations de filetage reposent sur le choix optimal des tarauds . Toutefois, la principale difficulté réside dans l'adéquation de leurs caractéristiques aux contraintes d'usinabilité inhérentes au matériau de la pièce. Ce rapport présente une méthode de sélection des tarauds, étayée par l'analyse de données.

| Matériau de la pièce | Défi d'usinage primaire | Type de taraud recommandé | Paramètre clé | Résultat documenté |

| Acier trempé et revenu (HRC 30-35) | Usure abrasive élevée | Acier rapide en poudre (HSS-PM) | Angle de chasse de 8° à 10° | Le nombre de trous a été porté à 800 (contre 200 auparavant). |

| Acier inoxydable austénitique (304/316) | Écrouissage, adhérence des copeaux | Acier rapide au cobalt (HSS-E) | Angle d'hélice de 35° | Évacuation fiable des copeaux réalisée |

| Superalliage à base de nickel (Inconel 718) | Haute résistance à la température | Taraud en carbure monobloc | Vitesse de coupe : 5 à 8 m/min | Production de fils stable activée |

Le choix des tarauds doit se faire selon une approche analytique. Commencez par analyser le problème d'usinage principal de votre matériau. En fonction de ce résultat, vous pourrez sélectionner, dans le tableau ci-dessous, le type de taraud adapté à vos besoins. Cette approche systématique vous garantira un choix optimal .

Analyse comparative de différents tarauds de filetage dans des scénarios d'usinage spécifiques ?

En fonction des applications d'usinage, plusieurs types de tarauds peuvent présenter des caractéristiques essentielles à une production optimale. L'un des principaux objectifs de cette étude est de réaliser une comparaison mesurable des différents types d'outils de taraudage CNC dans leur configuration optimale, et d'établir la relation entre la forme géométrique et les résultats obtenus.

| Type de taraud à filetage | Scénario d'application optimal | Attribut clé de performance | Avantage quantifié |

| Taraud à cannelures hélicoïdales (hélice de 15° à 45°) | Taraudage de trous borgnes | Évacuation supérieure des copeaux | L'efficacité d'élimination des copeaux a augmenté de 80 %. |

| Taraud à pointe spirale (Pointe) | Taraudage traversant | Éjection efficace des copeaux | L'efficacité du traitement a été améliorée de 50 %. |

| Taraud à profiler (roulage de filetage) | Matériaux ductiles | Procédé sans copeaux, écrouissage | Résistance du fil augmentée de 30 % |

| Taraud à goujure hélicoïdale (exemple M6x1) | Trou borgne général | Durée de vie des outils en acier | Durée de vie de 3000 trous (contre 1200 pour une flûte droite) |

Pour optimiser les performances d'un taraud , il convient de définir au préalable le type de trou (borgne ou débouchant) et le matériau. Pour les trous borgnes, privilégiez un taraud à goujures hélicoïdales ; pour les trous débouchants, un taraud à pointe hélicoïdale. Pour les matériaux ductiles nécessitant des filetages haute résistance, utilisez un taraud à profiler. Ce choix spécifique à l'application, validé par les données ci-dessus, est essentiel pour obtenir des résultats optimaux lors des opérations de taraudage CNC de haute précision.

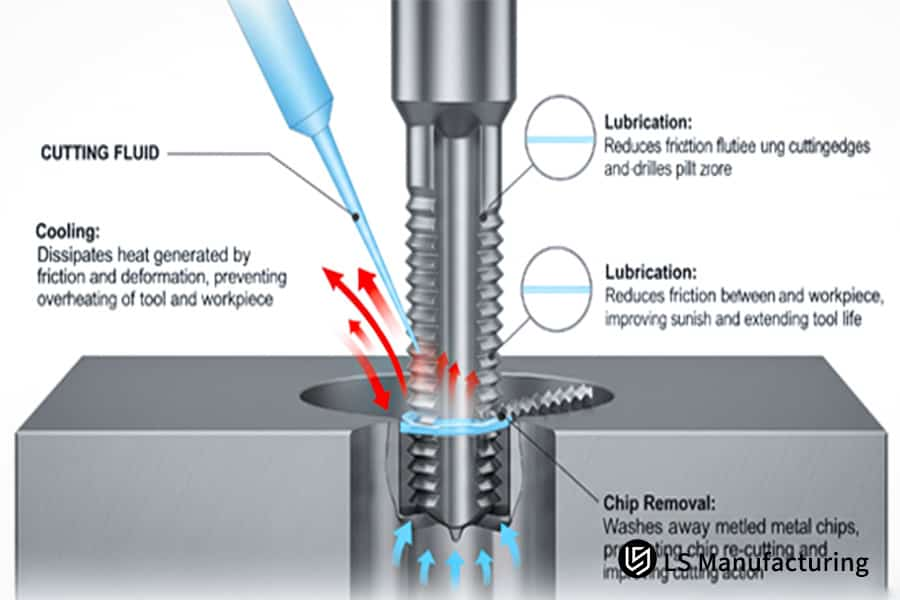

Figure 2 : Rôles clés du liquide de refroidissement dans les processus de taraudage efficaces par LS Manufacturing

Comment réaliser un taraudage rentable sans sacrifier la qualité d'usinage ?

En d'autres termes, un taraudage réellement rentable ne s'obtient ni par l'utilisation d'outils moins chers, ni par un procédé moins prévisible : au lieu d'adopter des outils moins coûteux comme solution pour un taraudage rentable, il est nécessaire de disposer d'un procédé prévisible et stable, garantissant un résultat constant. Cela implique d'entamer un processus d'élimination des variables incontrôlées.

Optimisation de l'avance pour réduire les contraintes sur l'outil

Une avance excessive entraîne une coupe trop rapide, tandis qu'une avance insuffisante provoque un frottement important et une forte chaleur. Pour éviter ces problèmes, il est possible de prérégler l'avance à 95 % du pas du filetage (par exemple, 1,19 mm pour un filetage M8x1,25 ). Ce contrôle précis de l'avance améliore directement les performances du taraud et permet d'obtenir des filetages nets et réguliers.

Mise en œuvre d'une lubrification précise en quantité minimale

L'une des principales difficultés du taraudage réside dans l'impossibilité pour le liquide de refroidissement d'atteindre la zone de coupe, notamment dans les trous profonds ou borgnes. Ceci peut engendrer un choc thermique et une usure par adhérence. Le système MQL ciblé avec la bonne quantité de lubrifiant, allant de 50 à 100 ml/h, réduit la valeur de friction à l'interface copeau-outil en créant un microfilm moyen, ce qui donne un bord construit moyen avec une durée de vie attendue pour l'outil, ce qui est essentiel pour un taraudage rentable .

Surveillance proactive pour éliminer les pannes inattendues

La rupture d'un taraud peut entraîner des arrêts de production coûteux, du gaspillage de matériaux et des défauts de fabrication potentiels lorsqu'elle survient soudainement. Nous intégrons également des éléments de surveillance qui mesurent en temps réel la charge et le couple de la broche. Grâce à un seuil de comparaison prédéfini, un système d'alerte précoce peut être mis en place en cas d'usure ou de défaut d'alignement de l'outil. Les arrêts de production imprévus et les rebuts dus à des défauts de processus peuvent ainsi être évités.

Ce document propose une stratégie de conception visant à passer d'une approche réactive du remplacement des outils, pratiquée jusqu'alors par l'industrie, à une gestion basée sur les données. Il présente différentes méthodes pour améliorer les performances des tarauds , élément clé pour optimiser les coûts de taraudage pour les entreprises de services d'usinage de précision .

Comment optimiser les paramètres du processus de filetage en usinage CNC pour améliorer l'efficacité ?

Des paramètres inappropriés lors du taraudage pour l'usinage CNC entraînent une faible vitesse d'usinage, une usure prématurée de l'outil, ou les deux, ainsi qu'une mauvaise qualité de filetage. Cependant, l'opération la plus délicate consiste souvent à contrôler simultanément la vitesse de la broche et le déplacement sur l' axe Z. La procédure décrite ci-dessous permet de maîtriser ces facteurs :

Mise en œuvre d'un taraudage rigide avec contrôle synchronisé

Pour éviter les écarts de pas dus aux porte-outil flexibles à tension-compression, lors des cycles de taraudage rigides G84 de la broche et de l'axe d'avance synchronisés électroniquement, l'utilisation d'un porte-outil flottant est proscrite. En effet, la vitesse d'avance est ainsi garantie égale à la vitesse de rotation de la broche, soit 1,25 mm par tour. Ceci est particulièrement important pour le taraudage CNC, car il est impératif de garantir la précision des filetages (classe 6H) en minimisant le risque de filetages croisés.

Calibrage de la vitesse et de l'avance pour la découpe spécifique au matériau

Bien que certaines situations puissent entraîner une surchauffe et/ou une mauvaise formation des copeaux, ces valeurs sont validées expérimentalement. En effet, lors de l'usinage de l'acier 1045 , une vitesse de coupe de 25 m/min , soit environ 800 tr /min pour un taraud M10 , associée à une tolérance d'avance de ± 0,02 mm, est recommandée. Ce choix optimal des paramètres du taraud permet d'équilibrer la charge en copeaux et la chaleur générée, optimisant ainsi la durée de vie de l'outil et réduisant le temps de cycle de 40 % .

Utilisation du taraudage par à-coups pour l'évacuation des copeaux dans les trous profonds

Au-delà du double du diamètre d'un trou borgne, la coupe plus serrée génère un couple plus élevé et un risque de casse accru. Pour pallier ce problème, il est nécessaire de mettre en place un programme incluant une sous-routine de taraudage par à-coups ( G84 avec valeur Q ). Le foret avance par à-coups, se retirant de 0,5 mm à chaque étape, afin d'évacuer les copeaux. Cette gestion proactive des copeaux évite les retouches, réduit les contraintes sur le taraud et est essentielle pour maintenir les performances du taraud dans les applications exigeantes, prolongeant ainsi sa durée de vie à plus de 4 000 trous .

Ce document propose un cadre précis et opérationnel pour l'optimisation des paramètres, allant au-delà des commandes G-code standard. Il détaille la méthode de synchronisation des fonctions machine et de sélection des paramètres basés sur les données pour résoudre les principaux défis du taraudage CNC , garantissant ainsi des performances de taraudage supérieures et une efficacité opérationnelle optimale pour la production en grande série .

Figure 3 : Choix des tarauds adaptés aux opérations d'usinage de haute précision par LS Manufacturing

Comment obtenir un taraudage parfait grâce à l'optimisation des paramètres géométriques du taraud ?

Le taraudage classique présente un faible état de surface, des couples de coupe élevés et une durée de vie des outils réduite. Cependant, la difficulté réside dans la modification des angles de coupe et de la géométrie des goujures en fonction des propriétés du matériau, notamment la formation des copeaux, l'adhérence et la résistance. L'approche proposée repose sur une méthode de précision dont les paramètres géométriques sont les suivants :

- Réduction des efforts de coupe dans les matériaux ductiles et tendres : les alliages d’aluminium 6061 , ainsi que d’autres matériaux, ont tendance à former une arête rapportée. Une faible pression de coupe est donc recommandée. L’utilisation de tarauds à angle de dépouille élevé (12° à 15°) est conseillée. Cette configuration permet d’affûter l’arête de coupe, ce qui favorise un cisaillement efficace du matériau avec une pression réduite et permet d’obtenir des copeaux fins et faciles à manipuler. Ce procédé, décrit précédemment, réduit le couple de plus de 25 % . Il permet également d’obtenir un état de surface avec une rugosité Ra inférieure à 1,6 µm , critère essentiel pour des services d’usinage de précision de qualité.

- Maintien de l'intégrité du tranchant dans les alliages abrasifs et résistants : Les aciers inoxydables austénitiques sont écrouissables et abrasifs. Un angle de dépouille important risque de provoquer des ébréchures. Notre procédé utilise un angle de dépouille plus élevé, de 6° à 8° . Ceci permet d'obtenir un tranchant plus dur, capable de mieux résister à la dureté et à la résistance au cisaillement élevées du matériau. Ce tranchant plus résistant à la déformation préserve la précision du profil du filetage tout au long de la durée de vie de l'outil et évite les ruptures catastrophiques en cours de production, ce qui est essentiel pour la fiabilité des tarauds .

- Évacuation optimale des copeaux dans les matériaux collants et adhérents : Ces alliages présentent une ténacité élevée et des copeaux continus, facilement soudables à l’outil. Nous utilisons des tarauds à angle d’hélice variable de 35 à 45° . Dans notre conception, l’augmentation de l’angle d’hélice induit un angle de dépouille positif, favorisant l’évacuation des copeaux devant l’outil. Ceci prévient l’accumulation de copeaux et le grippage, principales causes de blocage des tarauds dans le titane, et résout un problème fondamental lié au choix des tarauds pour les métaux réactifs.

Dans ce manuel, nous avons décrit comment des relations géométriques spécifiques étaient directement liées à la résolution des problèmes de fabrication de produits , et dans ce manuel, la discussion s'étendra à la recommandation de produits en aidant les ingénieurs à comprendre comment le choix géométrique peut être raisonnablement lié à des performances de qualité fiables, et c'est à ce niveau de savoir-faire spécifique que se distinguent les maîtres professionnels des services d'usinage de précision .

Quelles sont les solutions courantes aux problèmes de qualité dans l'usinage de filetages de précision ?

Les problèmes de filetage de précision, tels que les écarts de diamètre primitif, l'état de surface et l'arrachement des filets, peuvent affecter l'ajustement, le fonctionnement et l'assemblage. Ces problèmes résultent généralement de l'interaction entre l'outil, les paramètres et les fluides de coupe. La solution proposée ci-dessous s'attache à identifier la cause du problème pour chaque mode de défaillance.

Correction de l'écart de diamètre primitif par contrôle de tolérance du taraudage

Un diamètre primitif non contrôlé entraîne un mauvais ajustement des boulons ou une étanchéité insuffisante. La solution consiste à spécifier et à utiliser des tarauds avec une classe de tolérance plus stricte, adaptée à l'application. Pour un filetage 6H , le choix d'un taraud avec une tolérance de fabrication contrôlée de ±0,01 mm sur le diamètre primitif garantit que le filetage réalisé reste dans les limites strictes du filetage 6H . Cette stratégie proactive de taraudage CNC remplace le contrôle après usinage par une garantie en cours de production, améliorant ainsi le rendement dès la première passe.

Élimination des aspérités de surface grâce à une vitesse de coupe optimisée

Une rugosité Ra supérieure à 3,2 µm engendre un frottement important et risque d'amorcer des fissures de fatigue en raison d'une vitesse de coupe inadaptée, provoquant une surchauffe et la formation d'arêtes rapportées. Ce problème se résout en ajustant la vitesse de coupe à la plage optimale pour le matériau usiné. Cette vitesse de coupe optimale permet d'obtenir des copeaux brillants et continus, conduisant à un cisaillement du matériau sans laisser de finition supérieure à Ra 1,6 µm . C'est là l'essence même des services d'usinage de précision de haute qualité.

Prévention du déchirement du filetage par la gestion de la concentration du liquide de refroidissement

Les filetages abîmés présentant une crête irrégulière sont généralement dus au soudage des copeaux et à une lubrification insuffisante des arêtes de coupe. Le liquide de refroidissement seul ne suffit pas ; la concentration est primordiale. Nous utilisons une méthode de mélange et de test contrôlée afin de garantir une concentration d'huile solvantée de 8 à 10 %, ce qui assure un mélange optimal pour une lubrification et un refroidissement efficaces des arêtes de coupe. Ainsi, ces dernières sont protégées contre l'adhérence des matériaux et les performances du taraud sont préservées.

Les solutions de réparation ciblées proposées dans ce rapport sont des solutions correctives spécifiques, contrairement à la démarche générale de résolution des problèmes liés aux filetages. Chaque correction permet non seulement de modifier les tolérances, les paramètres d'usinage ou la gestion des fluides, éliminant ainsi les problèmes coûteux de qualité médiocre, mais aussi de répondre aux exigences techniques des services d'usinage de précision .

Comment évaluer les capacités techniques et les capacités de service d'un fournisseur de tarauds ?

Le recours à un fournisseur uniquement pour le prix ou la disponibilité des tarauds peut engendrer des coûts imprévus sur la durée de vie des outils ou les délais de production, ainsi que des données disparates sur la qualité. Tester un fournisseur ne se limite pas aux spécifications techniques d'un taraud ; il faut également prendre en compte des facteurs tels que sa capacité à collaborer à la résolution des problèmes liés à l'application. Les facteurs à considérer sont les suivants :

Évaluation des capacités de collaboration en matière d'ingénierie et de conception personnalisées

Ce fournisseur, disposant uniquement d'outillage standard, ne peut répondre aux problématiques liées aux matériaux et géométries spécifiques. Il convient d'évaluer sa capacité à fournir des géométries sur mesure, avec des modifications d'angles de coupe et de profils de goujures, requises pour un alliage particulier. Ce soutien proactif à la conception est essentiel pour un choix optimal de tarauds dans les applications non standard, témoignant d'un véritable partenariat qui dépasse la simple fourniture de produits pour proposer des solutions d'ingénierie adaptées aux services d'usinage de précision complexes.

Quantification de la constance de la durée de vie des outils et des options de récupération de valeur

Une durée de vie minimale garantie pour l'outil, par exemple au moins 3 000 perçages pour les tarauds HSS dans des conditions données, permet d'obtenir des données sur le coût par perçage pour une budgétisation précise. Vérifiez également si le fournisseur dispose d'installations de réaffûtage certifiées pour ses outils. Un fournisseur capable de reconditionner ses tarauds 2 à 3 fois transforme un consommable en un actif précieux, ce qui contribue directement à un taraudage rentable en prolongeant la durée de vie totale de l'investissement initial.

Analyse approfondie de la réactivité et de la résolution des problèmes du support technique

Attendre trop longtemps avant de résoudre un problème de filetage entraînant un arrêt de production engendre des coûts très élevés. Il est essentiel d'évaluer la structure de support proposée par le fournisseur. Ce dernier assure-t-il une assistance technique 24h/24 et 7j/7 grâce à ses ingénieurs d'application ? Est-il en mesure d'effectuer un diagnostic sur site sous 24 heures afin d'analyser l'usure des outils, le fonctionnement du liquide de refroidissement et l'état des machines ? Une assistance rapide et qualifiée est cruciale pour limiter les temps d'arrêt et garantir le respect du planning de production.

Cela modifie le paradigme de l'évaluation des fournisseurs, passant d'une simple comparaison des prix ou de la réduction des coûts à une évaluation plus technique axée sur l'ingénierie collaborative, la valeur du cycle de vie et la réactivité du support. Cette approche offre une méthodologie permettant d'identifier les entreprises capables de proposer une solution d'ingénierie plutôt que de se contenter d'un simple achat, ce qui peut, à terme, permettre un taraudage rentable ou une réduction des risques liés aux opérations critiques de fraisage de précision .

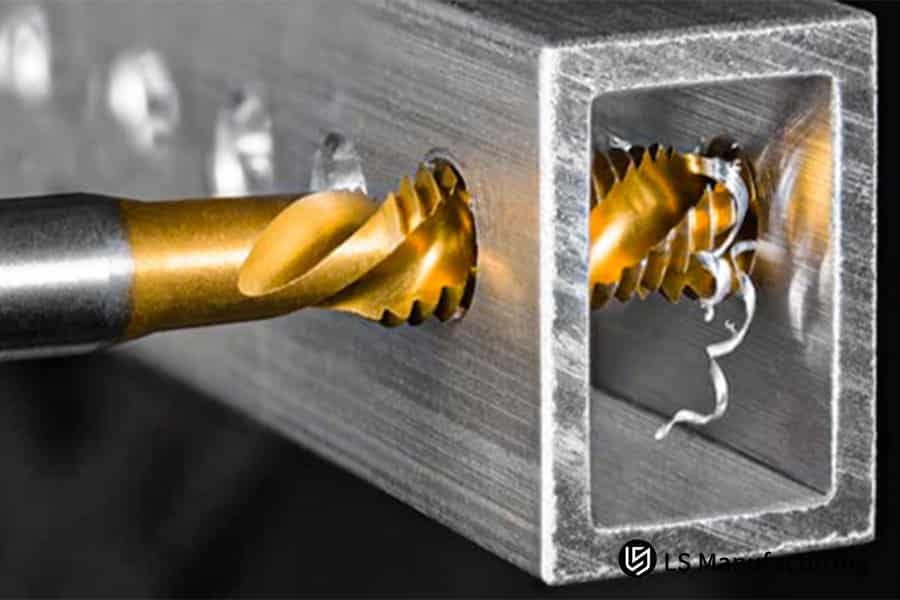

Figure 4 : Vue détaillée d'un taraud à spirale en or formant un filetage intérieur par LS Manufacturing

LS Manufacturing : Projet d’optimisation de l’usinage des trous taraudés des culasses de moteur

La production en série d'automobiles exige une grande stabilité du processus de filetage afin de garantir un rapport coût-qualité optimal. Vous trouverez ci-dessous un guide des tarauds et la solution proposée par LS Manufacturing à un problème rencontré lors de la production d'une culasse de moteur :

Défi du client

Le problème rencontré par le client était lié à une contrainte d'usinage lors du perçage de trous taraudés M10x1,25 sur des culasses de moteur en fonte grise ( grade G3500 ). Le taraudage devait être changé tous les 800 trous , ce qui entraînait des irrégularités de filetage, des changements constants et une usure globale de 3 % . La principale cause était l'utilisation d'acier rapide, un matériau conventionnel, pour les tarauds.

Solution de fabrication LS

Notre solution technique a permis de traiter les causes profondes de l'usure et de l'écaillage de l'outil. Dans notre proposition, la résistance maximale à l'usure a été obtenue grâce à un taraud HSS (acier rapide) en métallurgie des poudres avec revêtement TiN . Les paramètres de coupe ont également été optimisés pour une vitesse de 12 m/min , correspondant à une avance de 1,19 mm/tr . De plus, un système d'arrosage par l'outil, sous une pression de 1,2 MPa , a été utilisé pour refroidir l'arête de coupe et évacuer les copeaux, permettant ainsi un usinage continu.

Résultats et valeur

Cela a permis d'augmenter la durée de vie moyenne des trous de 3 500 cycles , soit une hausse de 337 % . Les changements d'outils ont été réduits de 75 % , tandis que la qualité des filetages a été améliorée à 6H , éliminant ainsi le taux de rebut de 3 % . À cela s'ajoutent des économies annuelles de 120 000 ¥ sur les coûts d'outillage, et un taux de satisfaction de 100 % .

Par conséquent, ce cas particulier illustre notre point de vue sur la façon dont l'outillage peut être envisagé, non seulement comme un produit de base, mais plus spécifiquement comme un système d'ingénierie global, et comment cette approche particulière peut contribuer à résoudre des problèmes de fabrication complexes, comme la façon dont LS Manufacturing utilise son niveau d'expertise technique et son orientation vers les partenariats pour réaliser efficacement des filetages pour ses clients.

Vous cherchez à améliorer les performances et la rentabilité du taraudage ? Découvrez le guide ultime des tarauds d’usinage de précision et optimisez votre fraisage CNC .

Analyse des tendances futures et des innovations dans le domaine de la technologie d'usinage des filetages

L'avenir des technologies de production de filetage réside dans le dépassement des limites des variables et de la maintenance traditionnelles grâce à des technologies adaptatives, prédictives et hautement efficaces. En résumé, le principal défi pour ces technologies sera de garantir l'absence de temps d'arrêt imprévus et/ou de variations de qualité, en rendant la technologie de filetage intelligente et auto-optimisée dans les domaines d'innovation suivants :

Mise en œuvre de l'analyse prédictive pour une gestion proactive des outils

La rupture aléatoire des tarauds affecte la continuité de la production sur la ligne. Nous utilisons des capteurs pour mesurer en temps réel les couples et les vibrations sur la ligne de production lors du taraudage CNC . Par conséquent, un algorithme entraîné sur des modèles de rupture a permis de prédire la durée de vie des outils avec une précision supérieure à 90 % .

Développement de revêtements avancés pour une durée de vie extrême en application

Les revêtements standards s'usent prématurément sur des matériaux difficiles comme les alliages haute température. Notre innovation repose sur des revêtements multicouches nanométriques, tels que le TiAlN avec lubrifiants solides intégrés comme le MoS2 . Cette architecture offre une couche externe dure et thermiquement stable, tandis que le lubrifiant réduit le frottement à l'interface copeau-outil. Il en résulte une augmentation significative de plus de 30 % de la durée de vie des outils sur les matériaux abrasifs et adhésifs, améliorant ainsi directement les performances des tarauds .

Déploiement de la microlubrification pour plus de précision et de durabilité

Le graissage par arrosage est moins efficace pour le filetage de trous profonds et entraîne un gaspillage de matière. Ce problème peut être résolu grâce à la lubrification minimale par pulvérisation. Le faible volume de lubrifiant MQL (50 à 100 ml/h) est atomisé avec précision afin d'assurer une lubrification optimale de l'arête de coupe. Ceci réduit considérablement les chocs thermiques et le frottement, permettant ainsi des vitesses et des avances plus élevées, tout en améliorant l'évacuation des copeaux et l'état de surface, un point crucial pour les opérations d'usinage de précision .

Création de systèmes de contrôle adaptatifs pour la stabilité des processus

Les variations de dureté du matériau entraînent des variations de qualité du filetage. Cependant, l'avenir nous réserve l'émergence de systèmes de contrôle adaptatifs de la vitesse d'avance. Ces systèmes appliquent le principe de la mesure en temps réel de la charge sur la broche, de sorte que le contrôle de la vitesse d'avance dépend de la présence éventuelle de points durs et de porosités dans le matériau.

Cette analyse propose une feuille de route concrète pour passer d'un filetage réactif à un filetage prédictif et adaptatif. Elle détaille comment l'intégration de l'analyse de données, de la science des matériaux et du contrôle en boucle fermée permet de résoudre directement les problèmes critiques liés aux temps d'arrêt, au coût des outils et à l'assurance qualité. Cette approche novatrice et axée sur les solutions définit la prochaine génération de services de taraudage CNC haute fiabilité et d'usinage de précision.

FAQ

1. Comment choisir le type de robinet adapté aux différents matériaux ?

Selon sa dureté et sa résistance, le matériau peut être de tout type. On utilise des tarauds en acier rapide au cobalt pour la coupe de l'acier inoxydable, des tarauds à pointe hélicoïdale pour la coupe des alliages d'aluminium et des tarauds traités à l'oxyde pour la coupe de différents types de fontes.

2. Comment saurez-vous quand un robinet a besoin d'être changé ?

Autrement dit, si le couple était augmenté de 15 % , que la rugosité de surface de la zone du filetage se détériorait ou que les dimensions étaient hors tolérance, il fallait immédiatement remplacer le taraud, car cela allait entraîner la production de produits défectueux à grande échelle.

3. Faut-il utiliser un taraudage rigide ou un taraudage flexible pour le taraudage CNC ?

Pour obtenir des filetages précis , le taraudage rigide est recommandé, tandis que le taraudage flexible est préférable pour les trous profonds ou les matériaux difficiles. Le choix dépend de la précision de la machine.

4. Comment prolonger efficacement la durée de vie des robinets ?

L'optimisation des paramètres de coupe, l'utilisation d'un revêtement approprié sur le taraud, ainsi que le refroidissement et la lubrification sont essentiels. Un contrôle régulier de l'usure du taraud est nécessaire.

5. Comment régler la vitesse de coupe lors de l'usinage de différents matériaux ?

Acier : 20-30 m/min , acier inoxydable : 10-20 m/min , alliage d’aluminium : 30-50 m/min . Les vitesses précises doivent être déterminées par des essais de coupe.

6. Quelles sont les causes fréquentes de la rupture d'un robinet et comment les prévenir ?

Ces problèmes incluent une concentricité insuffisante, une mauvaise évacuation des copeaux et des paramètres de processus inadéquats. Les mesures correctives consistent à rectifier le montage, à optimiser le processus et à surveiller son déroulement.

7. Comment évaluer si la qualité de l'usinage du filetage est qualifiée ?

Utilisez les calibres de filetage pour vérifier, mesurez l'état de surface à l'aide du testeur de rugosité et effectuez un contrôle à 100 % des dimensions critiques.

8. Quel est l'impact du revêtement des tarauds sur les performances d'usinage ?

Une couche appropriée peut prolonger la durée de vie de 2 à 3 fois . Le TiN est polyvalent, le TiCN offre une bonne résistance à l'usure, tandis que l'AlCrN résiste aux hautes températures.

Résumé

Grâce aux connaissances scientifiques utilisées pour sélectionner les tarauds et optimiser le processus, il sera possible d'améliorer l'efficacité et la qualité de l'usinage des filetages, ainsi que d'optimiser les coûts de production.

Pour toute prestation d'usinage de filetages industriels ou pour une analyse gratuite des produits mentionnés, veuillez contacter les experts techniques de LS Manufacturing . Nous vous proposons d'évaluer les performances de votre taraud actuel et de vous fournir un rapport gratuit détaillant les améliorations possibles en termes d'efficacité, de qualité et de coût.

Prêt à optimiser votre taraudage ? Découvrez le Guide ultime des services d’usinage de précision pour des performances optimales et des économies substantielles.

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .