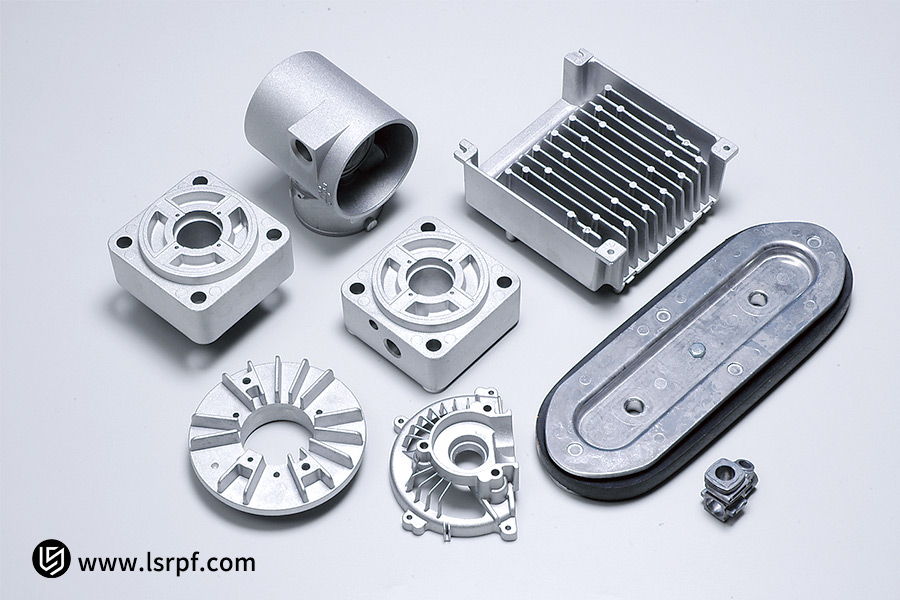

Alors que la tendance à l'allègement domine le secteur manufacturier, le moulage sous pression des alliages d'aluminium est un procédé fondamental pour la production de pièces précises et complexes. Le moulage sous pression haute pression et le moulage par gravité sont deux procédés dominants, bien que leurs coûts et leurs performances soient similaires, de sorte que les décideurs doivent faire des compromis. Le moulage sous pression haute pression offre une efficacité inégalée et est particulièrement adapté à la production en série de composants à parois minces, tandis que le moulage par gravité se distingue par une densité plus élevée et une meilleure aptitude au traitement thermique.

Dans ce contexte, il est essentiel de choisir un partenaire expérimenté. LS Precision , fort de son savoir-faire traditionnel en moulage sous pression, dispose non seulement d'une forte capacité de production pour des procédés de pointe, mais aussi d'une solide expérience en matière d'examens professionnels et de solutions spécialisées. Nous nous engageons à vous aider à optimiser vos coûts grâce à une adéquation méticuleuse des processus, où chaque produit est livré conformément aux spécifications de qualité supérieure, garantissant ainsi la réussite de votre projet, ainsi que des économies et des gains d'efficacité réels. Pour vous faire gagner du temps, voici un bref résumé de nos observations.

Comparaison des procédés de moulage sous pression à haute pression et de moulage par gravité : référence rapide

| Éléments de comparaison | moulage sous haute pression | Coulée sous pression par gravité |

| Principe du processus de base | Le métal liquide est injecté dans un moule en acier à grande vitesse et sous une pression extrêmement élevée (de quelques dizaines à plusieurs centaines de MPa). | Le métal liquide remplit le moule sous l’effet de la gravité. |

| Source de pression | Mécanisme d'injection | Pesanteur |

| Vitesse de remplissage | Très rapide (terminé en quelques dizaines de millisecondes) | Relativement lent |

| Efficacité de la production | Extrêmement élevé, applicable à la fabrication automatique à grande échelle | Relativement faible |

| Épaisseur de paroi du produit | Des pièces à parois minces et complexes peuvent être produites. | Des murs relativement épais |

| Qualité interne | Sujet à la porosité, à faible densité et généralement non traitable thermiquement | Structure plus dense traitable thermiquement, pour une amélioration des performances |

| Qualité de surface | Finition de surface élevée, haute précision dimensionnelle | Bonne qualité de surface |

| Coût de la moisissure | Élevé (le moule doit résister à une pression élevée et avoir des structures compliquées) | Relativement faible |

| Coût par unité | Faible (production de masse) | Relativement élevé |

La principale différence entre le moulage sous pression par gravité et le moulage sous pression à haute pression réside dans la pression de formation :

- Le moulage sous haute pression est plus efficace et économique et convient parfaitement à la production en série de composants à parois minces ayant des formes complexes et des exigences de surface élevées.

- Le moulage sous pression par gravité est supérieur en termes de performances et de caractéristiques de poids et convient parfaitement à la fabrication de composants à parois épaisses avec des exigences strictes en matière d'étanchéité à l'air, de ténacité et de traitement thermique.

L'avantage de LS Precision réside dans notre expertise des deux procédés. Nous sommes également en mesure de vous conseiller sur le choix de vos procédés et de vous proposer des solutions de fabrication sur mesure adaptées aux besoins de votre produit ( volume de production, spécifications de performance et budget ), afin que vous obteniez la solution optimale sans avoir à faire de choix difficiles entre coût et performance.

Pourquoi faire confiance à ce guide ? Expérience pratique des experts LS

Les conclusions tirées ici ne s'appuient pas sur des manuels, mais sur l'expérience acquise par l'équipe LS Precision sur des centaines de projets réels. Nous comprenons que les comparaisons classiques ont tendance à introduire des compromis plus problématiques en production réelle. Par exemple, nous avons accompagné un client spécialisé dans les pièces automobiles dont le produit devait répondre à des exigences extrêmement strictes en matière de résistance structurelle et de réduction des coûts.

Après des tests approfondis, LS Precision a non seulement recommandé le moulage sous pression par gravité pour des performances optimales, mais a également opté pour un procédé optimisé de moulage sous pression haute pression, associé à une conception de moule et une technologie de post-traitement exclusives. Ce procédé a non seulement permis une réduction de 20 % du coût unitaire sans compromettre les propriétés mécaniques aux points critiques, mais a également permis des capacités de personnalisation grâce à une expertise approfondie des procédés. Nous pouvons ainsi vous fournir des conseils concrets.

Chaque problème que nous traitons chez LS Precision est unique. Nous proposons non seulement des procédures, mais aussi des solutions éprouvées, afin que chaque suggestion de ce guide soit testée et garantie de fonctionner.

Qu'est-ce que le moulage sous pression ? Quels sont ses principes de fonctionnement et ses caractéristiques ?

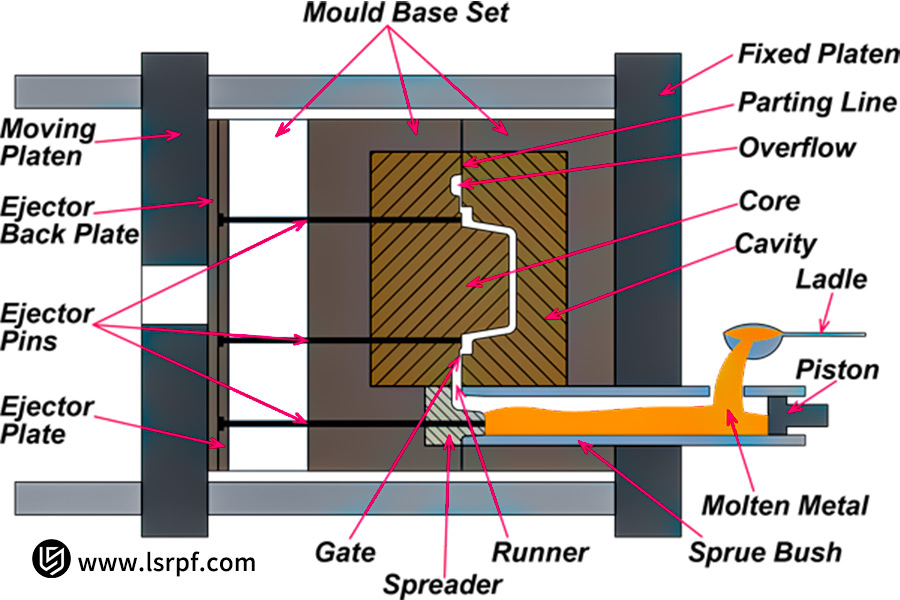

Le moulage sous pression (ou moulage sous haute pression) est une technique avancée de formage des métaux, parfaitement adaptée à la production en série de petites pièces précises en alliage d'aluminium. En pratique, le métal en fusion est introduit dans une cavité de moule précise sous haute pression et à grande vitesse, puis trempé rapidement pour transférer sa forme à la pièce.

1. Principe et procédé de moulage sous haute pression :

- Fermeture et injection du moule : Le métal en fusion est forcé dans la chambre d'injection puis injecté dans la cavité du moule sous haute pression (des dizaines à des centaines de MPa) dans la cavité du moule bien conçue par le poinçon.

- Refroidissement et formage rapides : Le métal refroidit rapidement et se solidifie immédiatement dans le moule. Grâce à la pression uniforme élevée, la pièce moulée présente une structure compacte et des contours nets.

- Ouverture et éjection du moule : Le moule est ouvert et le mécanisme d'éjection expulse la pièce moulée, et le cycle est terminé. Le processus est hautement automatisé, avec des temps de cycle très rapides, allant de quelques secondes à une minute, ce qui lui confère un avantage considérable en termes de vitesse de production.

2. Principales caractéristiques du moulage sous pression à haute pression :

- Haute précision et haute efficacité : le taux de production extrêmement élevé et le niveau d'automatisation le rendent particulièrement adapté à la production en vrac ; les pièces moulées sont dimensionnellement bonnes et ont une finition de surface élevée, permettant une forme presque nette et réduisant le traitement ultérieur.

- Capacité complexe et à parois minces : la haute pression garantit que les cavités complexes à parois minces sont remplies de métal en fusion de manière satisfaisante, une capacité partagée par très peu d'autres techniques de moulage sous pression .

LS Precision dispose d'une cellule de moulage sous pression haute pression entièrement automatisée et dotée d'un système de surveillance en temps réel pour garantir la stabilité de chaque injection et l'homogénéité du produit. Cela garantit une efficacité et une précision optimales du moulage sous pression haute pression, répondant ainsi aux exigences de qualité et de rentabilité des clients.

Qu'est-ce que le moulage par gravité ? Comment fonctionne-t-il et quelles sont ses applications ?

Le moulage sous pression par gravité est un procédé fondamental de mise en forme des métaux. En théorie, il utilise la force de gravité pour faciliter la coulée du métal en fusion et le remplissage des cavités du moule. Faisant partie des procédés traditionnels de moulage sous pression de l'aluminium, il ne peut être remplacé dans certaines industries en raison de ses spécificités.

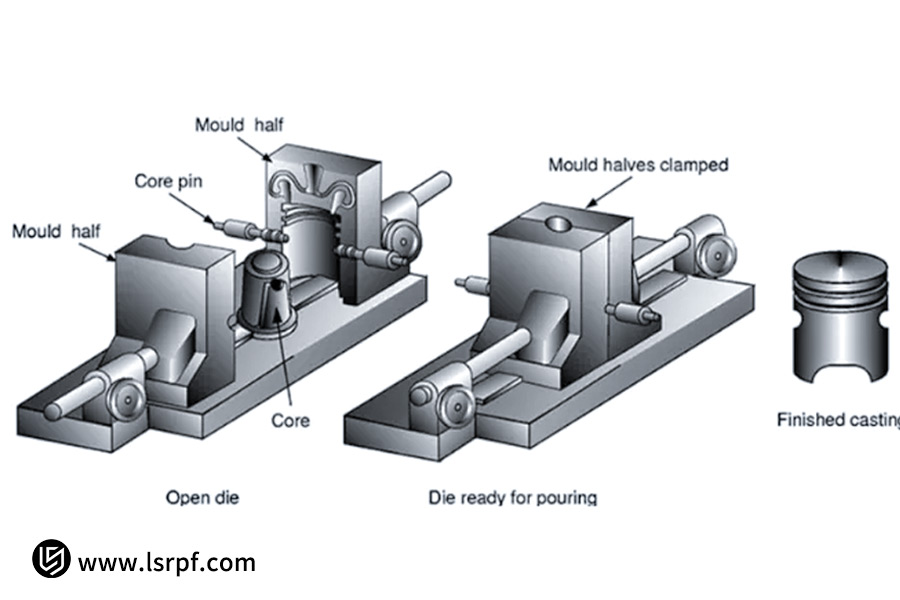

1. Procédé de moulage sous pression par gravité :

- Une quantité précisément mesurée d’ alliage d’aluminium fondu est versée dans une coupelle de coulée au-dessus de la cavité du moule.

- La gravité permet au métal en fusion de s’écouler librement et naturellement dans le moule.

- Une fois la pièce coulée refroidie et solidifiée, le moule est ouvert et la pièce est retirée. Ce processus élimine le besoin de chocs de haute pression supplémentaires, ce qui simplifie considérablement la structure du moule et réduit considérablement le coût d'investissement initial.

2. Par rapport au moulage sous pression à haute pression, les avantages du moulage sous pression par gravité sont les suivants :

- Moules et équipements à faible coût : ce n'est pas un processus complexe, et l'équipement et le matériau du moule ne sont pas très demandés, donc une méthode de moulage sous pression plus appropriée pour les grandes pièces ou les petites quantités.

- Bonne qualité interne : Le métal s'écoule facilement dans la cavité du moule et est exempt d'inclusions de gaz et d'oxydes. L'intérieur de la pièce moulée est solide et peu poreux, ce qui assure une bonne étanchéité à l'air et de bonnes propriétés mécaniques. Un traitement thermique peut également être appliqué pour améliorer encore la résistance.

Le moulage sous pression par gravité est particulièrement bien adapté aux pièces ayant des exigences extrêmement strictes en matière de résistance à la pression et de propriétés mécaniques et de production en petites séries, c'est-à-dire les pièces structurelles automobiles , les roues ou les boîtiers d'équipements lourds.

Chez LS Precision, nous sélectionnons rigoureusement nos procédés de moulage sous pression en fonction des besoins fondamentaux des pièces de nos clients. Lorsque la performance exige plus d'attention qu'une efficacité maximale, le moulage sous pression par gravité est notre solution de confiance.

Quelles sont les principales différences entre le moulage sous pression et le moulage par gravité ?

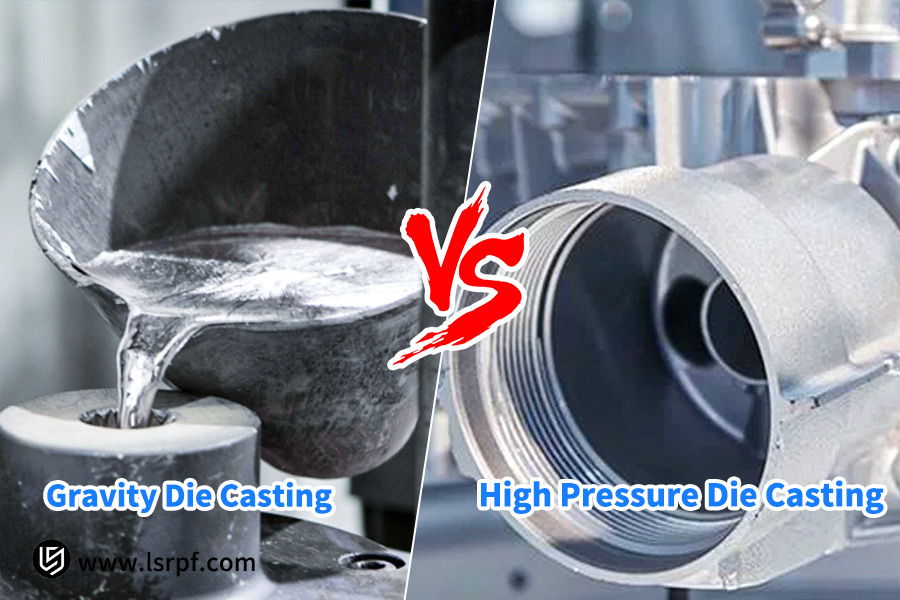

Pour illustrer les différences fondamentales entre le moulage par gravité et le moulage sous haute pression, on peut dire, par métaphore , que le moulage sous haute pression est comparable à une seringue qui utilise une pression très élevée pour pousser le métal en fusion dans le moule à grande vitesse. Le moulage par gravité s'apparente davantage à verser de l'eau d'une théière : il repose sur la gravité du métal en fusion pour s'écouler et se remplir naturellement dans le moule. Cette différence simple explique leurs propriétés techniques et conditions d'utilisation fondamentalement opposées.

Concrètement, cette différence fondamentale s’exprime dans les points suivants :

- Pression et vitesse : La clé du moulage sous pression haute pression réside dans la haute pression et la haute vitesse, qui permettent un remplissage instantané et une productivité extrêmement élevée. Le moulage sous pression par gravité est beaucoup moins contraignant, avec des vitesses de remplissage faibles et des temps de cycle plus longs.

- Performances du produit : Le remplissage à grande vitesse peut emprisonner de l'air à l'intérieur de la pièce, ce qui, malgré une surface lisse, rend le traitement thermique et le durcissement difficiles. Les pièces moulées par gravité présentent une structure interne plus lourde, une porosité réduite et de meilleures propriétés mécaniques et une meilleure aptitude au traitement thermique.

- Structure des coûts : Le moulage sous pression haute pression nécessite un investissement initial important en moules et en équipements, mais sa cadence de production rapide réduit le coût par pièce, ce qui le rend adapté à la production en série. Le moulage sous pression par gravité nécessite un investissement initial plus faible, mais le coût de main-d'œuvre par pièce est plus élevé. Il est donc particulièrement adapté aux petites et moyennes séries ou aux pièces de grandes dimensions.

L’objectif principal de la comparaison de ce processus de moulage sous pression est de trouver un compromis entre performance et efficacité.

En tant qu'experts dans les deux processus, LS Precision Manufacturing peut fournir la sélection de méthode de moulage sous pression la plus impartiale en fonction des exigences de votre produit (telles que le volume de production, les indicateurs de performance et le budget), garantissant les avantages techniques et économiques optimaux pour votre projet.

Pourquoi la vitesse de production est-elle l’avantage absolu du moulage sous pression à haute pression ?

La cadence de production est incontestablement le principal avantage du moulage sous pression par rapport aux autres technologies de moulage , contribuant directement à son application essentielle à la production de masse. Cet avantage en termes de vitesse n'est pas dû au hasard ; il est imposé par les règles de son procédé. Le secret de sa production à grande vitesse est :

1. Temps de cycle extrêmement court :

L'ensemble du processus de moulage sous pression, de la fermeture du moule à l'injection haute pression (généralement réalisée en quelques dizaines de millisecondes), en passant par le refroidissement rapide et l'ouverture et l'éjection, est hautement automatisé et fluide. Un cycle de production complet peut ne durer que 30 secondes à 1 minute, ce qui permet à une machine de produire un à deux moules par minute, voire plus. En revanche, le moulage sous pression par gravité repose sur l'écoulement et la solidification naturels du métal en fusion et présente un temps de cycle beaucoup plus long, généralement de plusieurs minutes à plus de dix minutes.

2. Haut degré d’automatisation et d’intégration :

Les machines modernes de moulage sous pression haute pression intègrent des processus automatisés tels que le chargement du métal en fusion, la pulvérisation de démoulage, l'éjection de la pièce et le nettoyage, ce qui assure une production continue et ininterrompue. Le moulage sous pression par gravité fait encore appel à la main-d'œuvre pour certaines opérations et limite la durée globale du cycle.

LS Precision dispose de plusieurs machines de moulage sous pression haute pression haut de gamme et de grande capacité, ainsi que de lignes de production automatisées performantes. Cela garantit une réactivité et une livraison garanties, même pour des commandes importantes de plusieurs millions de pièces, avec un support de fabrication de qualité pour la croissance de votre entreprise.

Si vous recherchez une efficacité maximale et des économies d'échelle pour votre produit, le moulage sous pression haute pression offre un avantage significatif en termes de rapidité de production. Une efficacité élevée se traduit directement par des coûts unitaires réduits et une offre commerciale solide.

Confrontation des performances : laquelle offre la meilleure résistance et la meilleure étanchéité ?

Comparant les performances du moulage sous pression haute pression et du moulage par gravité, chaque procédé présente des avantages spécifiques en termes de propriétés mécaniques et de qualité interne. Ces différences proviennent des variations fondamentales de pression et de vitesse lors de la coulée. Le procédé adopté influence directement la résistance, la densité et le degré d'application du produit final. Le tableau ci-dessous illustre visuellement la différence fondamentale entre les deux mesures de performance :

| Indice de performance | moulage sous haute pression | Coulée sous pression par gravité |

| Résistance et densité | Modéré. Peut contenir une légère porosité interne ; le traitement thermique peut entraîner une irrégularité et un renforcement limité. | Excellent. Faible rugosité de surface, haute densité et traitement thermique, avec un renforcement significatif de la résistance, de la dureté et de la ténacité. |

| Scellage | Bon mais susceptible de fuite en raison des pores internes. | Excellent. Sa haute densité le rend adapté aux applications exigeant une étanchéité élevée. |

| Qualité de surface et usinabilité | Le moulage sous haute pression, du fait de la pression, peut reproduire des surfaces de moules très lisses avec des tolérances dimensionnelles élevées. | La finition de surface du moulage par gravité est également bonne, mais son principal avantage est son aptitude au soudage et au traitement thermique, donc au renforcement secondaire. |

LS Precision utilise les dernières technologies d'inspection, notamment la tomodensitométrie industrielle et l'imagerie par rayons X en temps réel en cours de fabrication, permettant une évaluation précise de la densité interne et des défauts des pièces moulées. Cela garantit la parfaite fonctionnalité du produit, quel que soit le procédé utilisé, et offre un support de données fiable et une assurance qualité pour votre conception.

Si une résistance maximale et une étanchéité maximale sont requises, le moulage sous pression par gravité traitable thermiquement est l'option ; si des formes de détails extrêmement fines et une douceur de finition de surface extrêmement élevée sont requises, le moulage sous pression à haute pression est l'option.

Étude de cas LS Manufacturing : Comment nous avons optimisé la fabrication de bacs à batterie pour un client de véhicules à énergie nouvelle

Lors de la fabrication des pièces essentielles des véhicules à énergies nouvelles, le choix du procédé aura un impact direct sur les performances, les coûts et la compétitivité du produit. Nous avons également mis à profit notre expertise en conseil auprès du leader des véhicules à énergies nouvelles pour créer un support de batterie monumental en alliage d'aluminium destiné à sa plateforme de nouvelle génération. Cette étude de cas illustre parfaitement l'avantage de LS Precision en matière de solutions orientées client.

1. Points faibles des clients :

Le besoin le plus fondamental du client était un bac à batteries de plus de 1,5 mètre de long, structurellement achevé , nécessitant une étanchéité optimale pour empêcher l'humidité et une résistance suffisante pour garantir la sécurité des batteries. De plus, avec une demande de plusieurs dizaines de milliers d'unités chaque année, la maîtrise des coûts et les délais de livraison étaient des priorités. Le client avait initialement privilégié le moulage sous pression en raison de son rendement élevé.

2. La solution de LS Precision :

Après un examen approfondi, les ingénieurs de LS ont identifié les inconvénients potentiels de l'alternative du moulage sous haute pression :

- L'énorme surface prévue de la pièce nécessitait un équipement de moulage sous pression gargantuesque, avec des dépenses d'investissement en moule économiquement dévastatrices ;

- Le remplissage de moules à haut débit et à haute pression emprisonne facilement le gaz à l'intérieur du produit, ce qui constitue un défi pour obtenir l'herméticité requise.

LS Precision s'est fortement opposé à la solution proposée et a proposé une autre solution : le moulage par gravité ( moule métallique ) avec traitement thermique T6. Nous avons créé un système sophistiqué de coulée et de ventilation pour assurer un remplissage fluide de l'aluminium liquide et obtenir une microstructure haute densité. Le traitement thermique T6 a considérablement amélioré la résistance et la rigidité globales du produit.

3. Résultats :

Cette solution a non seulement permis au produit de satisfaire aux tests rigoureux d'étanchéité et de résistance avec une constance absolue, mais a également réduit le coût total du moule et de la production d'environ 30 % par rapport à la solution initiale de moulage sous pression. LS Precision a non seulement permis au client d'économiser un investissement considérable, mais a également gagné sa confiance grâce à la qualité constante de ses produits, grâce à un partenariat stratégique à long terme.

Cet exemple démontre que la véritable valeur de LS Precision réside dans sa capacité à fournir à ses clients des solutions personnalisées au meilleur coût global et aux performances atteignables, grâce à sa riche expérience acquise au fil des ans. C'est un partenaire de fabrication fiable.

Quelle méthode de moulage sous pression dois-je choisir pour mon projet ?

Ne vous laissez pas submerger par le choix d'un procédé de moulage sous pression. Votre premier jugement peut se baser sur les paramètres clés suivants. Ce guide rapide vous aidera à prendre une décision éclairée.

- Production annuelle : Si votre pièce est produite en quantités importantes (des centaines de milliers d'unités, par exemple) et que vous souhaitez obtenir le coût unitaire le plus bas, le moulage sous pression haute pression est la solution idéale. Le moulage par gravité offre un coût de moulage plus faible et une plus grande flexibilité, que ce soit pour une production en petites séries ou en grande variété.

- Taille et performances des pièces : Le moulage sous pression par gravité garantit une meilleure qualité intrinsèque des pièces à parois épaisses, des pièces de grandes dimensions ou des pièces exigeant une résistance, un allongement et une étanchéité élevés (et des exigences de traitement thermique). Le moulage sous pression haute pression est particulièrement adapté aux pièces à parois minces, à structure complexe et aux exigences élevées en matière de finition de surface .

Choisissez la gravité si la performance et l'intégrité structurelle sont vos priorités. Si les préoccupations mentionnées ci-dessus vous empêchent encore de prendre votre décision, c'est là que LS Precision entre en jeu.

LS Precision propose non seulement des technologies de procédés, mais aussi des services de sélection de méthodes de moulage sous pression et d'analyse experte. Envoyez-nous vos plans et spécifications produit dès aujourd'hui ; nous vous proposerons la solution sur mesure la plus économique et performante.

Au-delà du processus : que pouvez-vous recevoir d'autre lorsque vous choisissez LS Precision Manufacturing ?

Choisir LS Precision Manufacturing, c'est bien plus qu'une solution de moulage sous pression par gravité ou haute pression. Vous bénéficiez d'une solution complète et d'un véritable partenariat tout au long de la vie du produit. Notre valeur ajoutée commence dès la réception de vos plans. Nos principaux services à valeur ajoutée sont :

1. Analyse de la conception proactive pour la fabrication (DFM) :

Avant la production, notre équipe d'ingénierie effectue activement une analyse DFM (Design for Manufacturability) complète et génère à l'avance des recommandations d'optimisation sur la conception de votre produit, éliminant ainsi les risques de fabrication à leur source et réduisant les coûts et augmentant l'efficacité.

2. Capacités back-end complètes :

Spécialiste des systèmes de fabrication de précision LS, nous intégrons une fabrication de moules performante, un usinage de précision , divers traitements de surface et un contrôle qualité rigoureux. Vos produits sont ainsi livrés efficacement selon le même système qualité, avec une livraison fiable et constante, et des délais de livraison réduits.

LS Precision Manufacturing n'est pas seulement un fournisseur, mais un partenaire de fabrication fiable. Nous nous engageons à transformer vos concepts en produits compétitifs et performants grâce à une étroite collaboration, afin de relever ensemble les défis futurs.

FAQ

1. Pourquoi les coûts des moules sont-ils plus élevés pour le moulage sous pression à haute pression ?

La principale raison du coût plus élevé des moules pour la coulée sous pression haute pression réside dans les conditions de travail difficiles. Les moules doivent être fabriqués en acier haute résistance et de haute qualité pour le travail à chaud (par exemple, l'acier H13) afin de pouvoir supporter des milliers de tonnes de charge de serrage et de cycles thermiques sans fissuration prématurée. De plus, leur géométrie interne est extrêmement complexe, avec notamment des canaux d'alimentation haute pression, des rainures d'aération et des canaux de refroidissement qui doivent être usinés avec précision. Cela implique un processus de développement produit extrêmement long et des exigences de précision très élevées. Tout cela se traduit par un investissement initial bien plus élevé que pour les moules de coulée sous pression par gravité.

2. Le moulage sous pression par gravité peut-il produire des pièces très complexes ?

Le moulage sous pression par gravité ne convient pas à la fabrication de pièces très complexes. Exploitant l'écoulement naturel du métal en fusion par gravité, il présente une fluidité et une capacité de remplissage médiocres, rendant difficile l'obtention de pièces parfaites aux parois fines, aux trous profonds ou aux détails internes complexes. Le sous-dépassement et les fermetures à froid sont des défauts courants. Le moulage sous pression haute pression est utilisé dans ce cas. Son injection haute vitesse et haute pression permet un remplissage immédiat des cavités complexes et une reproduction précise des détails du moule.

3. Quel procédé est le plus adapté à l’usinage CNC ultérieur ?

Les deux conviennent, mais le moulage sous pression par gravité offre une base plus solide pour l'usinage CNC . Son procédé de solidification en une seule étape crée une structure interne homogène et dense, présentant une porosité très faible. Cela permet une application uniforme des forces sur l'outil pendant l'usinage, une durée de vie accrue, ainsi qu'une meilleure tolérance dimensionnelle et un meilleur état de surface. Les moulages sous pression offrent une surface dure, mais peuvent contenir de minuscules pores sous la surface. Si ces pores sont exposés pendant l'usinage, ils peuvent facilement endommager l'outil ou créer des rebuts.

4. LS Precision peut-il fournir un ensemble de services complet, du moule au produit fini ?

En fait, LS Precision est le cœur de métier de l'entreprise, avec son intégration verticale et son guichet unique. De la première étude DFM (conception pour la fabricabilité) à la conception et à la construction du moule, en passant par la fabrication sous pression à mi-parcours, l'usinage CNC de précision en fin de processus, les différents traitements de surface ( anodisation et peinture, par exemple) et l'inspection complète, tout est réalisé en interne. Cela garantit non seulement une qualité contrôlée et des délais de livraison réduits, mais aussi une réduction significative des coûts de gestion de votre chaîne d'approvisionnement.

Résumé

Le choix entre la coulée sous pression par gravité et la coulée sous haute pression implique un compromis stratégique entre coût et qualité, ainsi qu'entre performance et efficacité. La coulée sous haute pression domine le secteur de la production en grande série grâce à sa capacité de production élevée, tandis que la coulée sous pression par gravité est leader en termes d'amélioration de l'intégrité des pièces et des propriétés mécaniques. Expert dans les deux procédés, LS Precision a l'avantage de s'affranchir des contraintes d'un seul procédé et de vous proposer des solutions sur mesure, impartiales et parfaitement adaptées à vos besoins.

Contactez LS Precision dès aujourd'hui et fournissez-nous vos plans de pièces ou fichiers 3D , ainsi que votre volume de production annuel prévu et vos besoins en matériaux. Nos ingénieurs commerciaux vous répondront sous 24 heures avec un rapport complet comprenant un exemple de plan de fabrication et un devis.

📞Tél. : +86 185 6675 9667

📧Courriel : info@longshengmfg.com

🌐Site Web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services LS : Aucune déclaration ni garantie, expresse ou implicite, n’est fournie quant à l’exactitude, l’exhaustivité ou la validité des informations. Il ne faut pas en déduire qu’un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau LS. Il est de la responsabilité de l’acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d’informations .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous proposons des services d'usinage CNC de haute précision, de fabrication de tôles, d'impression 3D, de moulage par injection, d'emboutissage de métaux et autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir la technologie LS, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.lsrpf.com