Le tournage CNC de l'aluminium présente à la fois des opportunités et des défis. Les rayures de surface fréquentes, les fluctuations de précision, voire les pertes de productivité entraînant des retards de livraison, nuisent directement à votre compétitivité sur le marché. L'usinage traditionnel souffre généralement d'une connaissance insuffisante des matériaux et de processus rigides qui rendent difficile le contrôle systématique de la qualité d'usinage, notamment pour les applications de haute précision .

À cette fin, LS Manufacturing s'appuie sur une précision fondée sur les données pour définir une nouvelle norme en matière de tournage de l'aluminium et met en place un système de gestion en boucle fermée couvrant l'ensemble de la chaîne, de la science des matériaux aux paramètres de coupe . Associée à une technologie de traitement de surface avancée, cette approche transforme le tournage de l'aluminium, d'un goulot d'étranglement de la production, en un gage de qualité. La clé de cette transformation réside dans une parfaite compréhension de la synergie entre les propriétés de l'aluminium et l'usinage de précision.

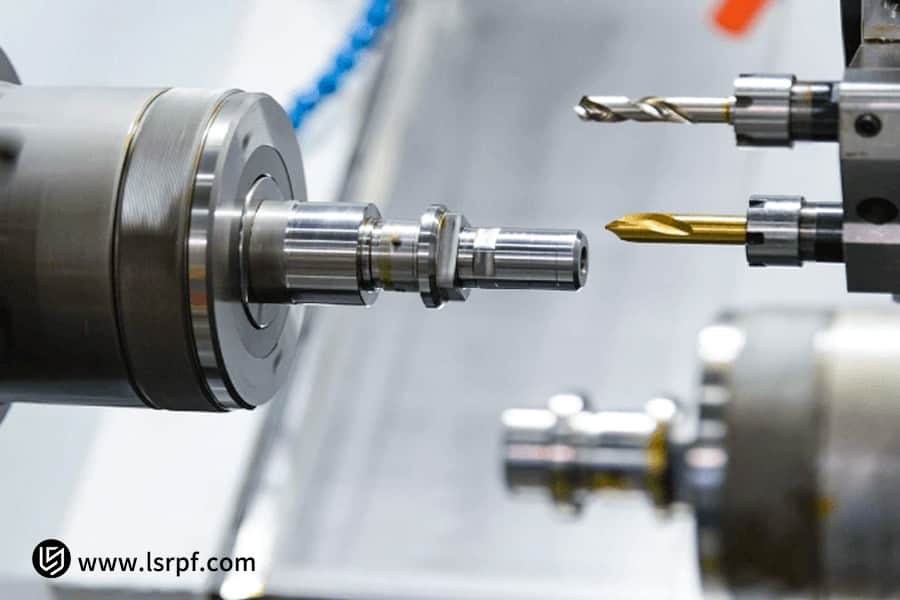

Figure 1 : Service de tournage de précision de pièces en aluminium par LS Manufacturing

Tableau de référence rapide complet sur le tournage CNC de l'aluminium

| Module | Points clés | Résumé du contenu |

| Avantages de l'usinage de l'aluminium | Explique les qualités intrinsèques de l'aluminium, matériau adapté à l'usinage de précision. | L'aluminium possède des propriétés de légèreté et de facilité d'usinage, ainsi qu'une résistance spécifique élevée, ce qui constitue sa base intrinsèque pour la réalisation efficace d'un tournage de précision. |

Technologies de base | Traitement spécialisé des matériaux, contrôle qualité en boucle fermée , finition de surface avancée. | Les technologies de base de LS Manufacturing reposent sur trois piliers : une base de données de matériaux, une surveillance en temps réel et une compensation adaptative, et des traitements de surface personnalisés. |

| Matériaux et procédés spécialisés | Des solutions de coupe spéciales sont disponibles pour différentes qualités d'alliage d'aluminium. | En fonction de l'état et des propriétés d'un alliage d'aluminium, l'adéquation de l'outil de coupe, du fluide de coupe et des paramètres garantira la qualité dès le départ. |

| Contrôle de qualité en boucle fermée | Les écarts sont maintenus dans des limites strictes grâce à une surveillance en temps réel et à une correction automatique en production. | Les capteurs et l'analyse des données permettent un retour d'information en temps réel et un réglage précis des paramètres pour un usinage stable et une cohérence dimensionnelle. |

| Cas d'application | Voici quelques-unes des réalisations dans le domaine de l'industrie courante et de l'usinage de pièces . | Par exemple, des pièces de précision en aluminium ont été livrées avec succès dans les domaines de l'électronique grand public, de l'optique et de la médecine, contribuant ainsi à améliorer efficacement la qualité et la compétitivité des produits des clients. |

| Valeur de choix | Les principaux avantages qui seront offerts au client sont résumés ci-dessous. | Le travail de l'aluminium, qui représentait un problème de coût, devient un atout qualitatif. Fiabilité accrue, délais de livraison rapides et valeur de la marque s'en trouvent renforcés . |

Ce guide de référence rapide présente la manière dont LS Manufacturing intègre la philosophie de la précision basée sur les données à chaque étape de son processus de tournage CNC de l'aluminium . Grâce à ses trois technologies clés, le principal défi de la production – l'usinage de l'aluminium – devient un atout majeur pour les produits des clients, garantissant un équilibre optimal entre esthétique, précision et fiabilité.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Au cours des quinze dernières années , la fabrication de composants critiques pour des secteurs tels que l'aérospatiale, les technologies médicales, l'optique de précision et les équipements pour semi-conducteurs a nécessité notre implication à tous les niveaux du processus. Concrètement, notre équipe met en œuvre des technologies de pointe, notamment l'usinage CNC 5 axes ; en une décennie, plus de 50 000 pièces complexes ont été livrées.

Il s'agit d'un processus qui implique non seulement des équipements, mais aussi des spécifications de processus rigoureuses et un contrôle qualité strict . Par exemple, lors de l'usinage des composants structurels essentiels des équipements pour semi-conducteurs, notre processus de contrôle des tolérances dimensionnelles respecte scrupuleusement les normes de traçabilité définies par le NIST afin de garantir la traçabilité fiable de chaque micromètre de précision.

Tournage CNC de l'aluminium : pourquoi est-ce le choix idéal ?

Grâce à sa résistance spécifique élevée et à son excellente conductivité thermique , l'aluminium est devenu un facteur clé de l'innovation produit dans l'ensemble du secteur manufacturier. Ses propriétés intrinsèques se traduisent par des avantages concrets sur le marché : des structures plus légères et plus durables , une meilleure gestion thermique pour une fiabilité accrue, tout en améliorant les performances et l'attrait du produit pour le consommateur.

Dissipation thermique et stabilité structurelle supérieures

Grâce à son excellente conductivité thermique, cet alliage d'aluminium est parfaitement adapté à l'usinage CNC de précision de composants de dissipation thermique intégrés, dotés d'ailettes complexes et de canaux d'écoulement. Il en résulte une efficacité de dissipation thermique nettement supérieure pour les appareils électroniques et l'éclairage LED, garantissant ainsi une performance et une durée de vie stables. De plus , il réduit le besoin de modules de dissipation thermique supplémentaires , simplifiant ainsi la structure.

Des avantages significatifs en matière d'allègement et d'économie d'énergie

Parmi toutes les solutions d'allègement , l'aluminium est privilégié pour sa résistance spécifique élevée. L'optimisation topologique des pièces usinées CNC en aluminium permet une réduction de poids extrême tout en préservant la résistance structurelle, ce qui se traduit par une autonomie accrue pour les véhicules à énergies nouvelles et une augmentation de la charge utile et des économies de carburant pour les véhicules aérospatiaux .

Ces deux propriétés essentielles de l'aluminium permettent non seulement de réduire les coûts de production grâce à une conception simplifiée et à la réduction du nombre de composants, mais aussi de raccourcir considérablement le cycle allant de la R&D à la production de masse grâce à son excellente usinabilité. De plus, il présente une valeur stratégique très importante pour les entreprises qui souhaitent réagir rapidement au marché et accélérer l'itération des produits.

Figure 2 : Lot de production de composants de précision en aluminium usinés par LS Manufacturing

Étapes clés du processus de tournage de précision de l'aluminium ?

L'usinage de précision de l'aluminium repose essentiellement sur une maîtrise parfaite de chaque étape du processus de tournage CNC . Notre méthodologie s'appuie sur trois piliers fondamentaux : un contrôle rigoureux des matières premières, une optimisation précise des trajectoires d'outils et un suivi qualité strict en cours de production. Fruit d'une vaste expérience pratique , ces piliers garantissent des résultats constants, fiables et de haute qualité pour chaque projet .

Le choix des outils est basé sur la science des matériaux.

Cela implique non seulement le choix de l'outil approprié, mais aussi l'adéquation précise de sa géométrie, du traitement des arêtes et des revêtements spéciaux aux caractéristiques des différents alliages d'aluminium , notamment la teneur en silicium et la dureté . Ce procédé supprime efficacement la formation d'arêtes rapportées dès la première usinage, garantissant ainsi une coupe nette et stable et, par conséquent, une surface parfaitement lisse .

Application de la bibliothèque de paramètres de coupe à amortissement des vibrations

Technologie d'injection de précision de fluides de coupe haute pression

Bien que le refroidissement soit une fonction essentielle, il ne constitue en aucun cas le seul rôle du fluide de coupe haute pression dans l'usinage de précision. Un système d'alimentation en fluide haute pression conçu de manière stratégique permet d' évacuer efficacement les copeaux fins de la zone de coupe . Ces copeaux peuvent interférer avec l'interface outil-pièce, provoquant des micro-rayures ou une usure accélérée de l'outil s'ils ne sont pas immédiatement éliminés. Le contrôle précis du trajet d'injection et de la pression assure une évacuation rapide de ces particules, évitant ainsi tout dommage secondaire à la surface usinée.

En résumé, ces trois facteurs sont interdépendants au sein de ce cycle de fabrication de précision : des outils de coupe conçus scientifiquement garantissent une séparation efficace des matériaux, des paramètres d’amortissement des vibrations assurent une trajectoire d’usinage précise et un fluide de coupe haute pression protège la surface parfaitement usinée . Ils agissent de concert pour transformer le potentiel d’usinage de l’aluminium en une précision dimensionnelle microscopique stable et fiable, ainsi qu’en une qualité de surface supérieure.

Quels sont les principaux avantages de l'usinage CNC de l'aluminium ?

Le principal avantage de l' usinage CNC de l'aluminium réside dans sa capacité à transformer une technologie de fabrication de pointe en une valeur économique quantifiable et facilement compréhensible par les clients. Ses atouts se traduisent directement par une amélioration significative du rapport coût-efficacité des pièces en aluminium , comme l'illustrent concrètement les données clés suivantes :

| Principaux avantages | Valeur directe mesurable pour le client |

| Utilisation ultra-élevée des matériaux | En optimisant la trajectoire de l'outil, le taux d'utilisation de l'aluminium dépasse 95 % , ce qui réduit considérablement les déchets et le coût des matières premières à la source. |

| Précision et stabilité extrêmes | Maintenir des dimensions stables à ±0,005 mm près pour l’interchangeabilité des pièces tout en réduisant les pertes d’assemblage et en améliorant le rendement et la fiabilité des produits finis . |

| Vitesse de réponse extrême | Grâce à une programmation sans dessin et à un système de changement d'outils automatique , le cycle de livraison des prototypes peut être raccourci jusqu'à 70 % , accélérant ainsi le lancement du produit et la vitesse d'itération. |

L'usinage CNC de l'aluminium offre un avantage stratégique majeur grâce à la réduction significative des coûts unitaires due à la minimisation des déchets de matière. De plus, ce procédé se distingue par une réactivité exceptionnelle, des délais de livraison considérablement raccourcis, permettant ainsi à nos clients de gagner un temps précieux et de réduire leurs coûts d'opportunité.En résumé, cela représente un double avantage décisif en termes de rapidité et de coût, qui permettra aux clients d'avancer beaucoup plus vite dans le développement de leurs produits et l'acquisition d'une meilleure position sur les marchés concurrentiels.

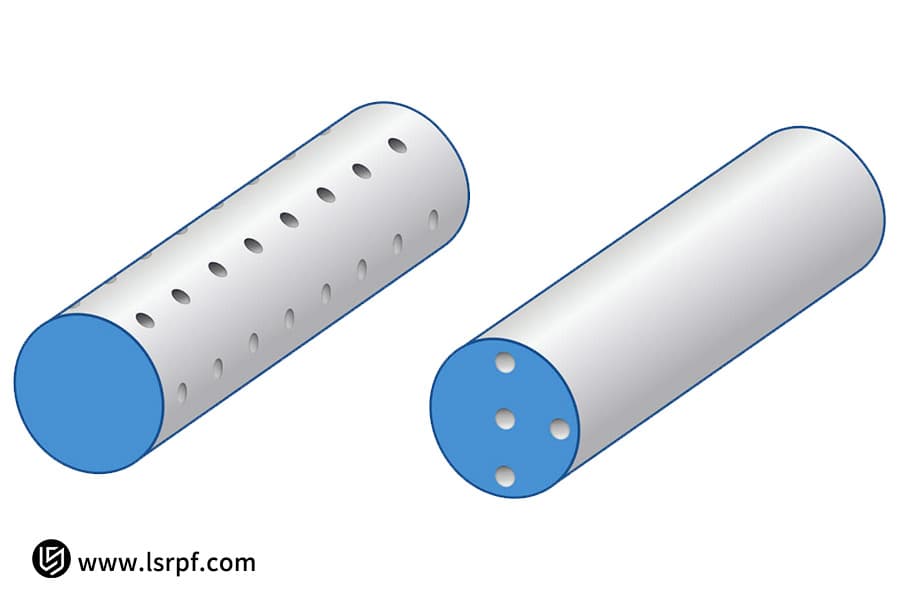

Figure 3 : Pièces en aluminium tournées avec ouvertures usinées par LS Manufacturing

Comment valoriser les pièces en aluminium grâce à la finition de surface ?

Dans l'industrie manufacturière actuelle, le traitement de surface professionnel est passé d'un simple procédé de « protection anticorrosion et de décoration » à une étape cruciale pour valoriser les pièces en aluminium . En tant qu'experts en traitement de surface , nous optimisons les performances de l'aluminium grâce à des technologies d'ingénierie de pointe qui lui confèrent un potentiel inédit. Sa valeur est principalement obtenue grâce à :

anodisation dure

Le procédé d'anodisation, notamment l'anodisation dure des pièces en aluminium , permet de déposer en surface un revêtement céramique extrêmement dense et d'épaisseur contrôlable. Ce revêtement accroît considérablement la dureté superficielle jusqu'à HV500, voire plus , garantissant une résistance à l'usure comparable à celle des aciers à outils de haute qualité . Il est ainsi possible d'allonger significativement la durée de vie des pièces mobiles soumises à des vitesses et des frottements élevés.

Technologie d'oxydation par micro-arc

Pour les environnements extrêmement difficiles, tels que les hautes températures, la forte corrosion et les exigences d'isolation élevées , la technologie d'oxydation par micro-arc permet d'obtenir une couche céramique d'alumine très épaisse grâce à une décharge à haute tension . Ces revêtements présentent une excellente isolation électrique, une résistance à la corrosion et une résistance aux chocs thermiques supérieure à 1 000 °C , ce qui en fait une technologie à forte valeur ajoutée indispensable dans des secteurs de pointe comme l'aérospatiale et la défense pour optimiser les performances des pièces en aluminium .

Outre la protection, grâce à des procédés comme l'anodisation de l'aluminium, nous assurons fondamentalement la dureté de surface, la résistance à l'usure et l'adaptation à l'environnement du matériau de base des pièces en aluminium , au-delà des capacités du matériau de base lui-même, afin de garantir la fiabilité dans des conditions extrêmes et d'améliorer directement la compétitivité et la valeur ajoutée des produits finis.

Quelles sont les principales utilisations des pièces de précision en aluminium dans l'industrie ?

Les applications des pièces de précision en aluminium sont devenues indispensables dans la fabrication de pointe, offrant des solutions critiques dans des domaines tels que l'aéronautique, la médecine et les semi-conducteurs . Leur principal atout réside dans leur capacité à proposer des solutions hautement personnalisées et performantes, adaptées à des applications spécifiques. Les exemples suivants illustrent comment ces composants incarnent des techniques d'ingénierie avancées et des capacités de fabrication sophistiquées :

Principaux domaines d'application | Composants principaux et exigences techniques |

| Boîtier de dissipateur thermique LiDAR | Elle requiert une stabilité dimensionnelle extrêmement élevée ainsi qu'une excellente conductivité thermique pour assurer une mise au point précise à long terme des composants optiques dans des conditions de fonctionnement complexes. |

| Support de servo pour drone | Il est essentiel qu'il possède un rapport résistance/poids extrêmement élevé ; d'excellentes performances d'équilibre dynamique garantissent une réponse agile et un contrôle stable de l'aéronef. |

| Poignées pour dispositifs médicaux | Bénéficiez des plus hauts standards de biocompatibilité, de confort de prise en main et de résistance à la corrosion pour une utilisation stérile grâce à un traitement de surface parfait. |

Grâce à notre connaissance approfondie des besoins complexes des industries que nous desservons, nous sommes devenus un partenaire technologique de confiance sur les marchés haut de gamme . Nous nous spécialisons dans les solutions industrielles complètes, intégrant harmonieusement notre expertise en science des matériaux avancée, en usinage de haute précision et en traitements de surface spécialisés afin de garantir des performances, une durabilité et une valeur optimales pour les applications les plus exigeantes.

Figure 4 : Pièce en aluminium usinée CNC en plusieurs étapes par LS Manufacturing

Comment LS Manufacturing relève-t-elle le défi du rendement des pièces en aluminium pour drones ?

Le goulot d'étranglement dans le rendement de production des pièces en aluminium pour drones persiste . Nous proposons une solution d'ingénierie de pointe pour y remédier, grâce à une approche scientifique et systématique. Cette étude de cas sur l'usinage de pièces en aluminium détaille un projet typique et illustre la démarche éprouvée de LS Manufacturing , de la difficulté initiale à la réussite finale.

Défi client

Solution de fabrication LS

Au lieu de simplement ajuster les paramètres , l' équipe des services de tournage CNC a utilisé au préalable une analyse par éléments finis pour Le processus a été simulé afin de déterminer avec précision les points de déformation lors du serrage. Un dispositif de serrage sous vide épousant le contour a ensuite été conçu pour garantir une répartition uniforme de la force de serrage . Lors de la découpe proprement dite, l'équipe a mis en œuvre une stratégie de découpe à grande vitesse innovante, caractérisée par une faible profondeur de passe, une vitesse de rotation élevée et une avance importante , ce qui a permis de limiter efficacement l'apparition de contraintes de coupe et de déformations thermiques.

Résultats et valeur

La solution mise en œuvre a permis de réduire les défauts de planéité à moins de 0,015 mm et d'augmenter le rendement à plus de 99,8 %. Les vibrations en vol ont été éliminées et la fiabilité ainsi obtenue a permis au client de décrocher des commandes stratégiques de plusieurs millions d'euros. Plus important encore, elle a transformé son processus de fabrication, d'un centre de coûts en un créateur de valeur, lui conférant ainsi un avantage concurrentiel décisif .

L'usinage CNC de l'aluminium par LS Manufacturing intègre une conception d'outillage de pointe à des paramètres de processus optimisés scientifiquement, transformant ainsi l'usinage de l'aluminium d'une étape de fabrication fondamentale en un avantage concurrentiel décisif. Cette approche améliore non seulement les performances du produit fini, mais renforce également la position de nos clients sur le marché grâce à une valeur stratégique mesurable .

Quels sont les critères de sélection les plus importants pour les fournisseurs de produits de transformation de l'aluminium ?

Choisir un fournisseur pour la transformation de l'aluminium sur le long terme exige une approche stratégique qui prend en compte bien plus que le simple prix initial. Des critères de sélection rigoureux et multidimensionnels doivent être appliqués afin d'évaluer en profondeur les capacités globales du fournisseur. Au-delà des compétences de base en usinage, l'évaluation doit se concentrer sur trois dimensions essentielles pour garantir une qualité durable, une fiabilité à toute épreuve et un partenariat fructueux tout au long du cycle de vie du produit. Ces domaines de décision clés constituent un cadre permettant d'identifier un véritable partenaire technique, capable de fournir une valeur ajoutée constante et pérenne.

- Preuve quantitative de la stabilité du procédé : Le fournisseur qualifié est tenu de communiquer, de sa propre initiative, un indice de capabilité du procédé (CPK) ≥ 1,67 concernant les dimensions clés du produit. Ces données prouvent objectivement que ce fournisseur est capable de maintenir la stabilité du procédé et de produire en continu des pièces conformes en grande série, allant bien au-delà de la validation limitée apportée par les contrôles par échantillonnage.

- Solutions de traitement spécifiques pour la maîtrise des copeaux dans l'usinage de l'aluminium : L'aluminium étant facilement rayable, le fournisseur doit décrire en détail les mesures techniques mises en œuvre pour maîtriser les copeaux lors de l'usinage. Cela peut inclure des explications sur le système de fluide de coupe haute pression, l'optimisation de la trajectoire d'outil favorisant l'évacuation des copeaux et les stations de nettoyage dédiées . De telles solutions sont indispensables non seulement pour préserver l'intégrité de la surface des pièces, mais aussi pour éviter les dommages secondaires et garantir la précision de la fabrication.

- Capacité de traitement de surface intégrée en interne : Il est essentiel que les principaux traitements de surface, comme l’anodisation , soient réalisés au sein même de l’usine du fournisseur. Cette capacité de post-traitement intégrée garantit le respect des normes de qualité et évite les retards et les incohérences liés à la sous-traitance. En définitive, cela assure une couleur et une épaisseur de revêtement uniformes, pour des performances optimales des pièces, tout en garantissant la confidentialité technique.

Choisir un fournisseur pour la transformation de l'aluminium, c'est choisir un partenaire technique sur le long terme. Les meilleurs fournisseurs du secteur établissent des normes de référence en matière de stabilité des procédés et de traitement de surface intégré grâce à un contrôle scientifique des copeaux.Cela crée une valeur stratégique qui va bien au-delà de la simple fabrication de pièces et englobe l'optimisation de la conception, l'atténuation des risques et la fiabilité de la chaîne d'approvisionnement, contribuant ainsi au succès commercial durable de votre produit.

Comment optimiser la conception pour maîtriser les coûts ?

- Évitez les structures complexes : la présence simultanée de trous profonds et de parois minces est à proscrire. Une telle conception accroît considérablement la difficulté d’usinage, nécessitant souvent des outils non standard et des configurations en plusieurs étapes. Il en résulte un risque accru de rebuts dus aux vibrations ou à la déformation , ce qui diminue les rendements et allonge sensiblement les temps d’usinage , augmentant ainsi directement les coûts de production.

- Utilisez des tolérances économiques : nous recommandons systématiquement d’appliquer des zones de tolérance économiques, telles que IT13 et supérieures , aux surfaces non assemblées et aux dimensions non critiques. Spécifier des tolérances inutilement strictes nécessitera un équipement plus précis, un outillage spécialisé et un contrôle qualité approfondi, autant de sources importantes de coûts cachés sans valeur ajoutée fonctionnelle .

- Standardisation des rayons d'angle : Il est fortement recommandé de standardiser les rayons d'angle internes et les dimensions des chanfreins sur l'ensemble d'une pièce. Cette pratique permet de réduire le nombre d'outils nécessaires, ce qui diminue la fréquence des changements d'outils pendant l'usinage, simplifie la programmation CNC et minimise les coûts de gestion et de stockage de l'outillage .

Les conceptions techniques de qualité doivent concilier exigences fonctionnelles et impératifs de rentabilité. C'est pourquoi nous fournissons gratuitement un rapport d'analyse DFM pour chaque projet, afin d'aider nos clients à atteindre cet équilibre essentiel. Ce rapport identifiera précisément les opportunités d'optimisation de la conception et de réduction des coûts, permettant ainsi d'éviter tout surcoût potentiel dès le début du projet.

Figure 5 : Opération d'usinage CNC d'aluminium en cours par LS Manufacturing

Quelles sont les compétences clés de LS Manufacturing dans le tournage de l'aluminium ?

Base de données de matériaux dédiée

Nous collaborons avec des laboratoires de matériaux universitaires réputés et avons mis en place une base de données de paramètres de propriétés et d'usinage couvrant plusieurs types d' alliages d'aluminium .Cela nous permet d' adapter précisément l'outillage, la vitesse de coupe et l'avance optimaux à votre nuance de matériau spécifique afin de garantir une efficacité d'usinage élevée et une qualité de surface supérieure dès la première pièce.

Jumeau numérique de bout en bout

Système de double support technique

Pour chaque commande client, un chef de projet et un ingénieur procédés sont désignés et collaborent étroitement tout au long du cycle de vie du projet. Tandis que l'ingénieur procédés se concentre sur l'optimisation des solutions techniques , le chef de projet veille à la parfaite exécution et à la communication de l'ensemble des opérations.

Les atouts de LS Manufacturing résident dans notre rôle de partenaire à valeur ajoutée axé sur la technologie, et non de simple fournisseur. Nous intégrons des analyses précises et basées sur les données, des simulations de processus avancées et un accompagnement expert dédié tout au long du cycle de vie de vos projets. Cette approche globale garantit une stabilité, une efficacité et une rentabilité inégalées pour tous vos projets d'usinage d'aluminium.

FAQ

1. Comment éviter les rayures superficielles et les marques d'outils lors de l'usinage de pièces en aluminium ?

Nous avons adopté une solution de protection complète : la manutention automatisée sans contact par bras robotisé, avec des dispositifs de fixation flexibles spécialisés. À cet égard, nous planifions les trajectoires d’entrée et de sortie de l’outil lors de la programmation CNC , afin d’éviter les chocs accidentels et les marques d’outil indésirables qui pourraient apparaître sur la surface de la pièce.

2. Comment maintenir la compétitivité des prix pour les commandes en petites séries ?

Nous standardisons les processus communs dans des « packages de processus » pour la production en petites séries , en adoptant des outillages modulaires combinables afin de réduire considérablement les temps de changement de format et de mise au point. Cette mesure nous permet de réduire de 60 % le coût de mise en production par commande, garantissant ainsi notre compétitivité, même pour les petites commandes.

3. Comment résoudre les problèmes de différence de couleur des pièces en aluminium après anodisation ?

Nous privilégions une approche combinant matériel et gestion pour maîtriser les variations de couleur. Nos cuves d'anodisation sont équipées d' un système de contrôle de température et de filtration entièrement automatisé . Parallèlement, la concentration de l'anodisant est contrôlée manuellement toutes les heures afin de garantir la stabilité des paramètres de la cuve, l'uniformité de l'épaisseur du film d'oxyde et la constance de la couleur. Ce procédé permet d'atteindre un taux de réussite supérieur à 99,9 % .

4. Pouvez-vous fournir des données de qualité au moment du traitement ?

Bien entendu, nous pouvons accorder à nos clients clés un accès partiel au système MES , leur permettant de consulter en temps réel l'avancement de la production de chaque commande et les résultats des contrôles qualité de chaque étape. Les données SPC relatives aux dimensions critiques peuvent être affichées afin de garantir la transparence et la traçabilité de la qualité tout au long du processus de fabrication.

5. Comment gérez-vous les demandes de commandes urgentes ?

Un « canal de réponse rapide » a été mis en place, une capacité de production a été réservée de manière flexible chaque jour et une équipe professionnelle a été constituée pour assurer le suivi tout au long du processus afin de garantir que les commandes urgentes soient traitées de manière efficace et efficiente sans affecter la production normale .

6. Quel est le rayon de courbure interne minimal pouvant être obtenu lors du tournage de l'aluminium ?

La plupart des pièces de précision en aluminium ont des exigences de conception très strictes concernant les rayons de courbure internes minimes. Nous pouvons donc éliminer les angles internes jusqu'à un rayon minimal de 0,2 mm en utilisant des outils miniatures haute rigidité conçus sur mesure, associés à une stratégie de finition à grande vitesse.

7. Comment protégez-vous mes brevets de conception de produits ?

La sécurité de l'information est au cœur de notre collaboration. Nous sommes certifiés ISO 27001 pour nos systèmes de management de la sécurité de l'information. Tous les plans et documents techniques de nos clients sont stockés sous forme cryptée. Nous appliquons des contrôles d'accès internes rigoureux afin d'éliminer tout risque de fuite de données.

8. Quel est le processus allant de la demande de renseignements à la livraison de l'échantillon ?

Tous nos processus sont efficaces et transparents. Lorsque vous remplissez vos exigences en ligne, nous vous fournissons un devis (incluant l'analyse DFM ) sous 2 heures ; nous confirmons la commande et affectons une équipe projet ; nous traitons et livrons le premier lot d'échantillons sous 5 à 7 jours ouvrés .

Résumé

Le tournage CNC est une opération qui exige des compétences très pointues. Chez LS Manufacturing, nous sommes fiers de nos trois atouts majeurs : des processus basés sur les données, une qualité traçable et un traitement de surface professionnel. Grâce à une base de données matériaux dédiée, une transparence totale sur la qualité tout au long du processus et un post-traitement extrêmement contrôlé, comme l’anodisation , nous garantissons une qualité optimale de nos pièces, de l’intérieur comme de l’extérieur. C’est ainsi que nous avons acquis la réputation d’être un partenaire fiable dans le secteur de la fabrication haut de gamme.

Contactez-nous et laissez notre expertise en ingénierie sublimer vos projets les plus innovants ! Nous vous invitons à télécharger vos plans techniques et à recevoir gratuitement un rapport d'analyse de faisabilité et de coûts pour la fabrication de pièces en aluminium, spécialement conçu par notre équipe d'experts. Ce rapport complet vous fournira des conseils d'optimisation de conception, des alertes sur les risques et une ventilation détaillée des coûts, vous permettant ainsi de mettre en œuvre des solutions d'optimisation exclusives et de vous assurer un avantage concurrentiel dès le début de votre projet de fabrication !

📞Téléphone : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. LS Manufacturing ne fait aucune déclaration ni ne donne aucune garantie, expresse ou implicite, quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire que les fournisseurs ou fabricants tiers fourniront, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux, ou les procédés. L'acheteur est seul responsable de ces informations. Pour obtenir un devis pour des pièces, veuillez préciser les exigences exactes concernant ces pièces. Veuillez nous contacter pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience au service de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage de métaux et d'autres services de fabrication intégrés.

Notre usine dispose de plus de 100 centres d'usinage cinq axes de pointe et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays et régions du monde. Qu'il s'agisse de petites séries ou de productions sur mesure, nous répondons à vos besoins sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour plus d'informations, veuillez consulter notre site web : www.lsrpf.com .