Los servicios de mecanizado de engranajes son muy necesarios actualmente para resolver el dilema que enfrentan los ingenieros al diseñar sistemas de engranajes en cuanto a la elección de materiales. Este dilema suele surgir al enfrentarse al reto de seleccionar el material para obtener los mejores requisitos en cuanto a costo y resistencia al desgaste. Una elección incorrecta puede provocar fallas en los sistemas de engranajes.

El mayor problema reside en la tradición de los métodos, que aún dependen en gran medida de fórmulas empíricas y manuales. Estos métodos no consideran sistemáticamente ciertas condiciones de operación específicas y, por lo tanto, no evalúan ni ponderan factores cualitativos y cuantitativos ajustando la balanza en función de la eficacia y los costes. En este artículo, se describe un método científico para la selección de materiales para engranajes, basado en 20 años de experiencia en los servicios de mecanizado de engranajes que ofrece LS Manufacturing, para ayudar a los clientes a evaluar el material adecuado según su situación específica.

Referencia rápida del servicio de mecanizado de engranajes

| Sección | Contenido clave |

| Introducción | Supera los problemas asociados con las dificultades de selección de materiales asociadas con los diseños convencionales: resistencia al desgaste versus resistencia versus costo. |

| Marco de selección | Marco científico que equilibra costo y rendimiento, elaborado a partir de 20 años de experiencia en producción . |

| Propiedades del material | Comparación de resistencia, dureza y resistencia al desgaste de aceros, fundiciones, bronces y plásticos. |

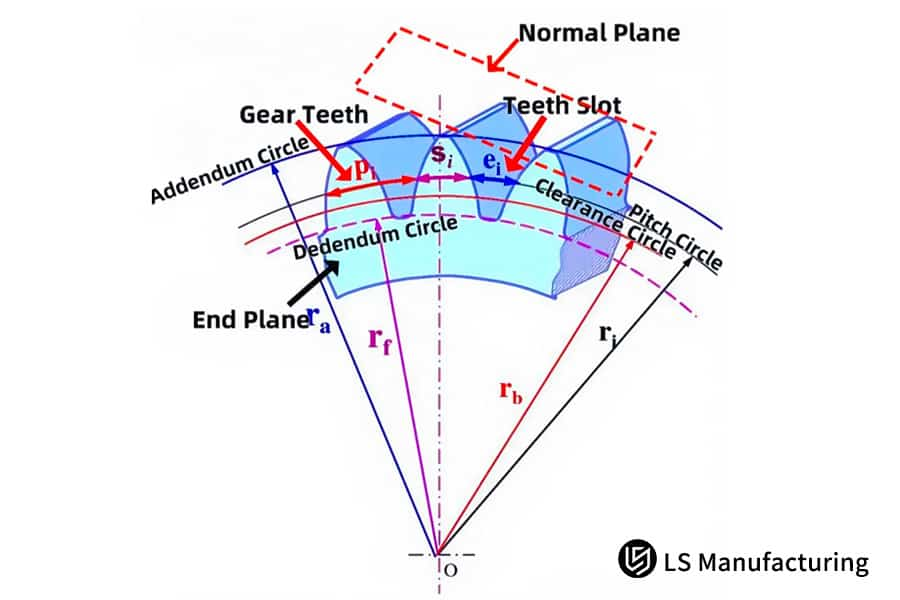

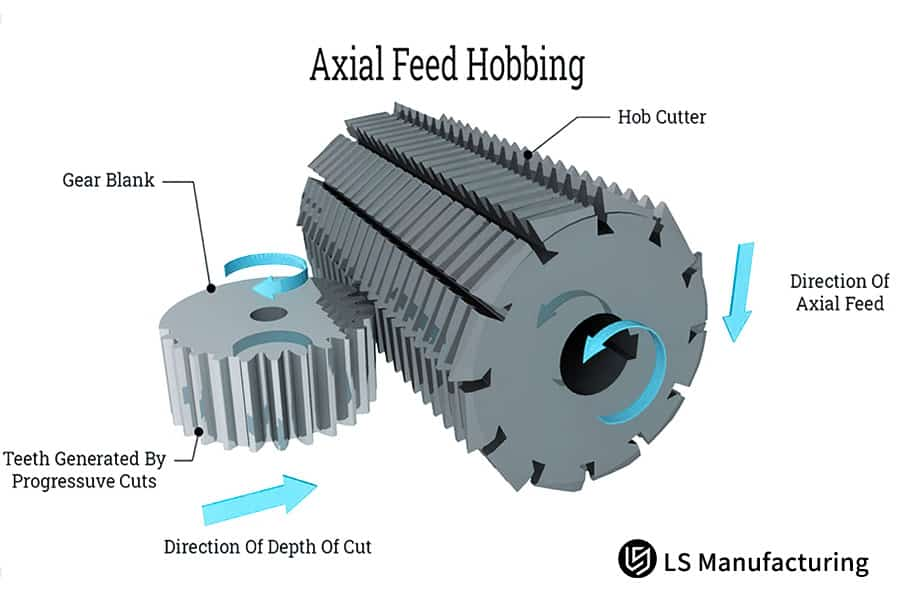

| Proceso y tratamiento térmico | Vincula el mecanizado (tallado y conformación) y el tratamiento térmico (carburación o inducción) al material, concluyendo con el rendimiento final del engranaje . |

| Análisis costo-beneficio | Se analizan las implicaciones de costos totales relacionadas con los costos de material de engranajes , costos de procesamiento, tratamiento térmico, así como la vida útil para señalar la opción más económica. |

| Estudios de caso | Los ejemplos prácticos muestran cómo el marco proporciona la respuesta a preguntas de elección de materiales para diferentes sectores, como la fabricación de automóviles y maquinaria de construcción. |

| Pasos de implementación | Proporcionar un procedimiento paso a paso que ilustre cómo se puede implementar una idea definiendo los requisitos, seleccionando el material e implementando el material seleccionado. |

Este manual presenta una metodología integral para la selección de materiales en engranajes. El libro va más allá de la simple aproximación y ofrece un análisis exhaustivo del rendimiento, el procesamiento y el costo. La combinación de la ciencia de los materiales con la experiencia en procesamiento/mecanizado de materiales y tratamiento térmico permitirá al ingeniero tomar decisiones acertadas.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

En el océano de datos en línea, ¿cómo haría que esta guía sobre servicios de mecanizado de engranajes fuera diferente? Esto se debe a que se trata de una guía práctica, no de un libro de texto. Nuestro conocimiento no proviene del escritorio de un ingeniero teórico; proviene del taller, donde cada día, como siempre, se libran las batallas de las aleaciones de mecanizado de calidad, las tolerancias estrictas y la geometría de los engranajes .

Nuestra ventaja competitiva reside en el suministro de piezas básicas para sectores complejos. En el sector aeroespacial, las piezas necesarias para desarrollar engranajes deben operar en condiciones de alto estrés, y un solo error no basta. En el sector sanitario, la precisión siempre nos beneficia. Una de nuestras principales directrices es el cumplimiento de los estándares del sector, establecidos por organismos de confianza como la Federación de la Industria de Polvos Metálicos (MPIF), y las necesidades de la tecnología de Fabricación Aditiva (FA) .

En las últimas dos décadas, LS Manufacturing ha producido decenas de miles de engranajes personalizados. Además, todos estos engranajes, ya sea mediante prototipado o fabricación, ofrecen importantes beneficios, como la programación informática de la ruta para el tipo específico de material utilizado, el mecanizado del engranaje tratado térmicamente y la ruta más corta para obtener un engranaje perfecto.

Figura 1: Materiales económicos para la producción de engranajes de alta precisión por LS Manufacturing

¿Cómo los servicios profesionales de mecanizado de engranajes combinan la mejor solución de material en función de las condiciones de trabajo?

La base para un rendimiento confiable de los engranajes reside en la selección de materiales, la cual debe comenzar con una evaluación precisa de sus aplicaciones. Los servicios de mecanizado de engranajes de calidad no solo implican la fabricación, sino también la adaptación científica de los materiales , considerando aspectos clave como la carga, la velocidad de rotación, la lubricación y la exposición, entre otros, con el objetivo de evitar fallas innecesarias en los materiales.

- Análisis exhaustivo como primer paso: El primer paso para determinar los engranajes implica un análisis detallado de las condiciones de trabajo. Los ingenieros considerarán factores como la variación del par, la sobrecarga por impacto, las condiciones de trabajo y la posible exposición a materiales corrosivos. Esta información constituye la base para la selección del material de los engranajes.

- Aproveche la vasta base de datos de materiales: El instrumento para este análisis en el contexto de la fabricación de LS incluye una base de datos personalizada que contiene información sobre más de 200 tipos de calidades de materiales . Este amplio conjunto de datos incluye diferentes tipos de aleaciones, el estado del material tras ciertos tratamientos térmicos y compuestos utilizados para comparar las propiedades de los materiales en función de los requisitos de tensiones internas.

- Validación basada en simulación: incluso antes de mecanizar el metal para fabricar el componente, el uso de la aplicación de software de simulación permite predecir el comportamiento del metal con respecto a los patrones de tensión en el componente incluso antes de mecanizar el metal utilizado para fabricar el componente.

- Equilibrio entre rendimiento y practicidad: El objetivo es desarrollar una solución que proporcione directrices para un material que alcance la perfección en el equilibrio. Este material propuesto satisface las exigencias de rendimiento técnico, así como otros requisitos, y considera el aspecto de la fabricación.

En resumen, los servicios profesionales de mecanizado de engranajes garantizan lo siguiente: la correspondencia de materiales se optimiza con base en interpretaciones metodológicas de los datos de resultados del análisis de las condiciones de trabajo capturados en un enfoque de selección de materiales con bases de datos extensas que aplican propiedades de materiales simuladas para proporcionar engranajes diseñados con una relación costo-rendimiento con la vida útil planificada.

¿Cómo evaluar sistemáticamente los materiales de los engranajes en cuanto a rendimiento y costo?

La selección informada de materiales para engranajes no puede realizarse sin una perspectiva holística de las especificaciones técnicas y la viabilidad de fabricación. Una evaluación integral de la procesabilidad constituye la base, evaluando el comportamiento de un material durante las operaciones de mecanizado, tratamiento térmico y acabado. Este tipo de análisis basado en datos desempeña un papel fundamental para lograr el objetivo del análisis coste-efectividad, al validar que el material elegido sea óptimo también desde el punto de vista del coste.

| Factor | Consideraciones clave | Impacto típico |

| Procesabilidad | Vida útil de la herramienta, maquinabilidad, calidad del acabado superficial . | Determina la eficiencia de la producción, la consistencia de la calidad y el costo directo de fabricación. |

| Tratamiento térmico | Dureza, estabilidad dimensional, propiedades del material del núcleo. | Extremadamente importante tanto para la durabilidad como para el aumento de costo . |

| Rendimiento del servicio | Resistencia al desgaste, resistencia a la fatiga y otros. | Define la durabilidad funcional y la capacidad durante el servicio. |

| Análisis de costos totales | Costo de material, procesamiento, endurecimiento y acabado. | A partir de esta información se determina el análisis del coste total del componente. |

Esto significa que, mediante este método de evaluación, se ha hecho posible la comparación de más de 20 materiales diferentes de engranajes . Considerando la evaluación de resultados en la operación de mecanizado y los requisitos técnicos, se puede afirmar que actualmente se puede lograr la máxima economía y eficiencia en la solución. Cabe destacar que nuestra técnica siempre ha permitido a nuestros clientes obtener un ahorro adicional de entre el 15 % y el 30 %, además de cumplir con todos los requisitos técnicos.

¿Cuáles son el rendimiento y los usos de los materiales de engranajes más comunes?

La selección óptima de materiales para el mecanizado de engranajes requiere una comprensión clara del comportamiento de las diferentes aleaciones y compuestos bajo tensión. Cada categoría posee características de rendimiento distintivas (resistencia, dureza y resistencia al desgaste) que definen sus capacidades. Adaptar estas propiedades a los escenarios de aplicación adecuados es esencial para diseñar engranajes duraderos y eficientes que satisfagan tanto las demandas operativas como los costos.

| Tipo de material | Características clave | Aplicaciones típicas |

| Aceros aleados | Alta resistencia, buena dureza y resistencia a la fatiga. | Transmisiones diseñadas para automóviles, cajas de cambios industriales, así como otra maquinaria pesada. |

| Hierros fundidos | Alta resistencia a la abrasión y amortiguación de vibraciones, bajo costo. | Transmisiones de engranajes pesados, maquinaria agrícola. |

| Aleaciones de cobre | Alta resistencia a la corrosión y bajo coeficiente de fricción y maquinabilidad. | Engranajes marinos , ruedas helicoidales, bujes y ambientes corrosivos. |

| Plásticos de ingeniería | Ligero, funciona silenciosamente y tiene una gran resistencia a los productos químicos. | Equipos de procesamiento de alimentos, variadores de bajo consumo, procesos ruidosos. |

En conclusión, la selección adecuada de materiales para el mecanizado de engranajes siempre se basa en un equilibrio entre diversas características de rendimiento y requisitos realistas según los escenarios de aplicación específicos. Las comparaciones basadas en datos permiten tomar decisiones informadas que logran una mayor vida útil de los engranajes, menores costos de mantenimiento y evitan la sobreingeniería.

Figura 2: Diagrama de flujo de servicios de engranajes de precisión y elección de materiales de LS Manufacturing

¿Cómo pueden los engranajes personalizados satisfacer condiciones de trabajo especiales a través de la selección de materiales?

Los engranajes personalizados están diseñados para funcionar correctamente incluso en condiciones adversas. Esto va más allá del uso general del engranaje. La eficiencia del engranaje incluye el material utilizado para afrontar los retos del entorno especial. Esto requiere ir más allá de los materiales convencionales y adoptar un enfoque basado en el conocimiento para ofrecer soluciones verdaderamente personalizadas que garanticen durabilidad y rendimiento.

- Entorno de temperaturas extremas: En la industria aeroespacial y energética, por ejemplo, la presencia constante de altas temperaturas sería perjudicial para los engranajes convencionales. Sin embargo, el Inconel mantiene la resistencia térmica y no se degrada por oxidación. Esto constituye una solución a medida crucial para la selección de engranajes personalizados .

- Resistencia a la corrosión y a la exposición a sustancias químicas: En aplicaciones marinas o de procesamiento, la humedad y los productos químicos pueden dañar fácilmente los engranajes. El material utilizado requiere resistencia a la corrosión. El uso de estos materiales crea engranajes personalizados que soportan condiciones de trabajo especiales , duras y corrosivas.

- Manejo de cargas pesadas e impactos: La intensa actividad minera y la maquinaria pesada generan una gran cantidad de impactos y abrasión en los engranajes. La solución a medida incorporaría acero aleado de alta tenacidad, que proporcionaría resistencia al núcleo y alta resistencia a la fatiga. Esto garantiza que los engranajes personalizados soporten cargas mecánicas severas con facilidad.

- Requisitos especiales para un rendimiento avanzado: Algunos engranajes, utilizados en industrias como la robótica o la medicina, pueden requerir requisitos especiales en cuanto a peso, niveles de ruido u otras propiedades magnéticas. El uso de polímeros o aleaciones avanzados sin propiedades magnéticas puede satisfacer los requisitos especiales de los engranajes debido a una funcionalidad específica.

Por lo tanto, se puede concluir que los engranajes a medida están diseñados básicamente para ofrecer soluciones en condiciones de trabajo especiales . Esto se logra no mediante el uso de materiales comunes, sino aplicando el conocimiento para ofrecer soluciones precisas a medida . En este sentido, la decisión de utilizar aleaciones y polímeros de última generación con materiales compuestos busca garantizar la eficiencia del engranaje para resolver problemas específicos.

¿Cómo podemos optimizar el costo del procesamiento de engranajes garantizando al mismo tiempo la calidad?

Las prácticas rentables de mecanizado de engranajes no implican sacrificios. La posibilidad de sopesar y medir el coste y la calidad parece ser la clave del éxito de la ingeniería de valor . El proceso vinculado a la ingeniería de valor desempeña un papel crucial para garantizar que todas las consideraciones contribuyan a mejorar el rendimiento y la vida útil a un coste aceptable. Todas las consideraciones relacionadas con el control de calidad son cruciales.

- Intercambios entre materiales y procesos: Este es un proceso holístico. Los factores que afectan el costo del material incluyen la procesabilidad, la necesidad de tratamiento térmico y su vida útil esperada. El proceso de ingeniería de valor determina dónde se requiere el material de mejor calidad y en qué punto es suficiente un sustituto rentable .

- Optimización de la fabricación para la eficiencia: Esta estrategia abarca todo el proceso, desde el corte hasta el acabado. Su objetivo es simplificar el proceso, acortar el tiempo de ejecución y utilizar menos herramientas. Todo el proceso mencionado forma parte integral de un mecanizado de engranajes eficiente y rentable .

- Selección de la solución que ofrece el material más económico: Con base en el análisis de toda la información relevante, se determina el material con el mayor valor en costo. Si bien no todos estos materiales son los más económicos, se satisfacen las necesidades y el menor costo de los materiales. Esta combinación precisa garantiza la calidad para la aplicación prevista.

- Validación del Rendimiento y la Durabilidad: Todas las recomendaciones propuestas han sido probadas y ejecutadas mediante diversas simulaciones. Además, con esto, se garantiza que se reducirán los costos de producción y se mantendrá la capacidad de cumplir con las especificaciones y los estándares de durabilidad requeridos. Este paso final de verificación es la piedra angular de nuestro compromiso con la garantía de calidad .

En conclusión, lograr un mecanizado de engranajes rentable y sostenible es el resultado de aplicar principios de ingeniería de valor a lo largo de todo el ciclo de vida del producto. Al equilibrar la selección de materiales, la eficiencia del proceso y el rendimiento del ciclo de vida, ofrecemos soluciones optimizadas que reducen el coste total entre un 20 % y un 35 %, manteniendo al mismo tiempo los más estrictos estándares de garantía de calidad .

¿Cuáles son los requisitos especiales para las propiedades de los materiales en engranajes de alta precisión?

Además de estas consideraciones de rendimiento, se espera que los engranajes de precisión posean una serie de atributos excepcionales que garanticen un funcionamiento impecable durante su vida útil. Además, se espera que los materiales para engranajes de precisión se basen en dos principios fundamentales: la resistencia al desgaste y la estabilidad dimensional . Estos principios garantizan que los engranajes de precisión estén libres de cualquier tipo de curvatura o deformación.

Estabilidad dimensional bajo tensión

Para lograr una precisión micrométrica y mantenerla intacta, es necesario considerar un material con mínimas propiedades de deformación. Por ello, se prefieren materiales de grado herramienta, materiales de grado herramienta pretemplados y aceros aleados para garantizar la estabilidad dimensional durante los tratamientos térmicos.

Mayor resistencia al desgaste

En engranajes de alta precisión , la delicada superficie de los dientes, ubicada en ambos flancos, no soportaría el desgaste, ya que este reduciría la precisión de transmisión y, por consiguiente, el ruido. Los materiales para engranajes de precisión se seleccionan en función de su capacidad para crear una capa superficial resistente al desgaste , como la del acero cementado.

Minimizar el estrés interno y la homogeneidad

Reducir las tensiones internas y garantizar la homogeneidad es fundamental. El material utilizado no debe presentar inclusiones ni segregaciones, como defectos internos, ni debe presentar tensiones internas excesivas que induzcan distorsiones durante el mecanizado. Esto contribuye directamente a la estabilidad dimensional del intrincado componente final del engranaje.

Certificación estricta y controles de procesos

Cada lote de producción está estrictamente certificado en cuanto a composición química y propiedades mecánicas. Además, se aplica un riguroso control durante todo el proceso de mecanizado y tratamiento térmico. Por lo tanto, se garantiza la resistencia al desgaste y la estabilidad dimensional indicadas para una precisión de al menos grado ISO 5 o superior.

En conclusión, para lograr engranajes de alta precisión , es fundamental garantizar el uso de materiales de precisión . Estos materiales deben ser aleaciones con estabilidad dimensional y una adecuada resistencia al desgaste . Por otro lado, un manejo adecuado de los materiales también puede garantizar el nivel deseado de precisión, eficiencia y acústica en los engranajes.

Figura 3: Manual de selección de materiales para la producción de engranajes personalizados por LS Manufacturing

¿Cómo afecta la elección del material en la fabricación de engranajes al rendimiento final?

La selección de materiales para la fabricación de engranajes puede considerarse una decisión fundamental o inherente que determina de forma directa e irreversible el potencial de capacidad de un engranaje. La selección de materiales puede considerarse un elemento fundamental al considerar el impacto en el rendimiento , ya que afecta características cruciales de un producto, como la resistencia a la fatiga , la vibración y la capacidad de carga. La relación entre las propiedades de los materiales y las implicaciones en el rendimiento de los productos se basa en que estas deben comprenderse en función de sus implicaciones directas en el rendimiento del producto.

Determinación de la vida útil por fatiga y la durabilidad

Las propiedades metalúrgicas de los materiales, en particular las propiedades del núcleo y de endurecimiento, determinan su durabilidad en el proceso de carga cíclica. La selección de los materiales para la fabricación de engranajes en las etapas iniciales determina su límite de durabilidad, ya que este debe ser lo suficientemente resistente como para resistir millones de ciclos o fallar prematuramente.

Influencia del ruido, la vibración y la aspereza (NVH)

La densidad, las propiedades de amortiguación y la uniformidad de la microestructura del material contribuyen a sus propiedades de conducción del ruido. Un material más blando o con capacidad de autoamortiguación podría eliminar o reducir el ruido de los engranajes. Por lo tanto, el impacto en el rendimiento, mencionado anteriormente, debido a la selección del material, también es importante para las propiedades de ruido y suavidad del material. Este es un elemento vital para el consumidor y la industria en general.

Determinación de la capacidad y resistencia de carga

Principalmente, la resistencia a la tracción, la dureza y la resistencia a la fatiga por contacto del material seleccionado establecerán la base sobre la cual se determinarán los pares en el engranaje. Esto requiere considerar los materiales de fabricación del engranaje para que los dientes no se doblen, piquen ni astillen bajo el efecto de las cargas, lo cual influye significativamente en el rendimiento de la transmisión de potencia.

Habilitación de predicciones precisas del rendimiento

La etapa de fabricación de los materiales de engranajes, en relación con el proceso de tratamiento térmico propuesto y las operaciones de mecanizado, permite predecir el rendimiento. Por lo tanto, el análisis del rendimiento del proceso de materiales permite predecir el rendimiento final en cuanto a la vida útil por fatiga , la tasa de desgaste y la deformación.

Es decir, la selección de materiales para la fabricación de engranajes debe dejar de ser una decisión de compra únicamente, con efectos duraderos, y debe implicar un profundo proceso tecnológico, ya que, de hecho, este es el factor más decisivo para las propiedades de fiabilidad subyacentes que un engranaje pueda tener, como la resistencia a la fatiga , entre otras. Es decir, una decisión técnicamente fundamentada, basada en predicciones, garantizará que un producto cumpla con los requisitos previstos en cuanto a durabilidad, entre otras propiedades.

¿Cómo seleccionar el material de engranaje más adecuado según escenarios de aplicación específicos?

La elección del material del engranaje también está relacionada con el éxito, ya que se puede lograr considerando la aplicación . Nuestro sistema inteligente simplifica este proceso al traducir parámetros complejos en recomendaciones fáciles de entender.

Defina primero el perfil operativo

Esto requiere el análisis del valor del par, la velocidad y otros factores de la aplicación. Este perfil operativo proporciona una guía para establecer los requisitos operativos de una aplicación según los factores proporcionados en la categoría de requisito de dureza.

Tener en cuenta las condiciones ambientales

En ocasiones, el entorno en el que el producto debe funcionar puede adquirir la misma importancia que otros factores. Los requisitos varían en función de la presencia de factores agresivos del entorno, como la temperatura, el agua, los productos químicos y la abrasión, y se refieren a la resistencia a la corrosión, la resistencia a la temperatura, las superficies, etc.

Priorizar los objetivos de rendimiento

Según los requisitos de la aplicación, los criterios que suelen surgir se relacionan con la optimización de la vida útil, la minimización del peso, la eliminación del ruido y la optimización de costes, entre otros. Por lo tanto, esta etapa requiere priorizar los requisitos de rendimiento, centrándose en distinguir aquellos atributos con el potencial de optimizar las posibilidades en función de un atributo específico del material, por ejemplo, un límite de resistencia y un factor de amortiguación más altos.

Aproveche el análisis inteligente para lograr precisión

Los valores de todos estos parámetros se utilizarían como datos de entrada para el análisis del sistema inteligente . Estos serían capaces de establecer la diferencia o comparación, lo que permitiría una comparación eficaz de los datos con la extensa base de datos de materiales. De esta manera, se generaría la lista de mejores opciones junto con todos los detalles del análisis.

En resumen, un método científico para elegir el material de los engranajes se basa en la selección basada en la aplicación , evaluando sistemáticamente las necesidades operativas y ambientales. Con el respaldo de un sistema inteligente , este enfoque ofrece recomendaciones optimizadas y basadas en datos para un rendimiento y durabilidad superiores de los engranajes.

Figura 4: Diagrama de flujo de fabricación de componentes personalizados y especificación de materiales de LS Manufacturing

LS Manufacturing - Industria de maquinaria de construcción: Proyecto de optimización de materiales para engranajes de servicio pesado

En este caso, en maquinaria pesada, el material utilizado determina la durabilidad del producto. El caso de LS Manufacturing ilustra cómo la optimización científica puede utilizarse para abordar con éxito este importante problema técnico:

Desafío del cliente

Se observaron algunos patrones de picaduras en el sistema de transmisión de engranajes de maquinaria de ingeniería. El material utilizado, es decir, 20CrMnTi , era inadecuado para condiciones de carga pesada. La vida útil de los engranajes era inferior a 3000 horas en promedio. La aparición frecuente de picaduras incrementaba el costo de mantenimiento de los sistemas de engranajes.

Solución de fabricación LS

Tras una exhaustiva evaluación de las propiedades de los materiales y la simulación de condiciones, LS Manufacturing recomendó sustituir el material por acero de cementación 18CrNiMo7-6 . El tratamiento térmico también se optimizó para obtener una dureza de HRC 60-62 en las superficies. Esto mejora aún más la resistencia al desgaste y a la carga.

Resultados y valor

La vida útil del engranaje superó las 8000 horas y la tasa de fallos se redujo en un 70 % . El ahorro superó los 500 000 yuanes , atribuido exclusivamente a la reducción de los costes de mantenimiento. En el marco de una colaboración internacional, el proyecto de optimización de materiales contribuyó a consolidar la posición de LS Manufacturing como socio de confianza en el mecanizado de engranajes en el sector de la maquinaria de ingeniería duradera.

En el caso de LS Manufacturing, el éxito se debe a su conocimiento y experiencia en el análisis y la optimización del proceso de tratamiento térmico. La actualización de su material actual, 20CrMnTi, a un material de mayor calidad, el acero de cementación 18CrNiMo7-6, les ha permitido obtener beneficios en términos de vida útil de los engranajes, ahorro de costes, colaboración y otros.

¿Necesita mejorar el material de su engranaje para un rendimiento duradero? Haga clic para adaptarlo a sus necesidades de trabajo pesado.

Tendencias de aplicación y análisis del valor de la tecnología de materiales avanzados en la fabricación de engranajes

La incorporación de tecnología avanzada de materiales identificaría el cambio radical que se produjo en el rendimiento, la vida útil de los engranajes y el proceso de diseño. Los materiales para la tecnología de mecanizado de engranajes identificarían que el proceso de mejora identificaría las tendencias tecnológicas , lo que a su vez marcaría el inicio de una de las fuerzas que hacen único el proceso de mecanizado de engranajes .

- Rendimiento avanzado basado en materiales compuestos: El desarrollo y la mejora de nuevos compuestos y matrices de alta resistencia basados en materiales metálicos también ha sido una tendencia destacada. Esto se debe a que estos materiales avanzados, con una relación resistencia-peso deseable y una mayor capacidad de absorción de vibraciones, son útiles para aviones y automóviles que requieren una reducción de su inercia y peso.

- Técnicas revolucionarias de ingeniería de superficies: Además de la materia prima, también se están desarrollando numerosos tratamientos superficiales avanzados, como recubrimientos DLC, nitruración por plasma y revestimiento láser. Estos han provocado un aumento notable en la dureza superficial de los materiales para el mecanizado de engranajes , así como en la resistencia a la fricción y al desgaste.

- Flexibilidad en el diseño de productos de fabricación aditiva: El metal utilizado en el proceso de fabricación aditiva ( impresión 3D ) facilita el diseño de diseños complejos y de topología optimizada, algo imposible de lograr con el diseño de productos de fabricación sustractiva. Las tendencias tecnológicas permiten estructuras ligeras e integradas, así como el uso de nuevas aleaciones de alto rendimiento , lo que abre nuevas fronteras en el diseño de engranajes y la optimización del rendimiento.

- Materiales inteligentes y funcionales: La investigación en sensores integrados y materiales autolubricantes o autorreparadores representa el futuro. Estos materiales inteligentes y avanzados podrían permitir la monitorización del estado de los engranajes en tiempo real, predecir las necesidades de mantenimiento y prolongar la vida útil de forma autónoma, lo que proporciona una importante ventaja competitiva a largo plazo gracias a una mayor fiabilidad y una reducción del tiempo de inactividad.

En conclusión, mantenerse al día con las tendencias tecnológicas en materiales avanzados e ingeniería de superficies es esencial para la fabricación moderna de engranajes. Al adoptar e integrar activamente estas innovaciones en los materiales para el mecanizado de engranajes , las empresas pueden lograr productos más ligeros, resistentes, silenciosos y duraderos. Este enfoque proactivo, en última instancia, proporciona una ventaja competitiva decisiva en el mercado.

Preguntas frecuentes

1. ¿Cuáles son las variables que inciden en las variaciones de costos considerando los engranajes de diferentes materiales?

La variación de precios se debe principalmente al costo del material, la dificultad de procesamiento y el proceso de tratamiento térmico. Le recomendaremos la mejor opción.

2. ¿Cómo puedo determinar que el material del engranaje cumple con el requisito de vida útil?

Tenemos la capacidad de proporcionar un relato preciso sobre los resultados de las pruebas de predicción de vida ya que tenemos la capacidad de modelar las pruebas de fatiga del material así como las condiciones de operación.

3. ¿Puede la producción en lotes pequeños beneficiarse del asesoramiento experto en la selección de materiales?

Para todos nuestros clientes, ofrecemos asesoramiento gratuito en la selección de materiales independientemente del tamaño de sus pedidos.

4. ¿Qué técnicas pueden ayudarme a garantizar la calidad de la información cuando trabajo en condiciones especiales?

En nuestro laboratorio, disponemos de todo el equipo necesario para ensayos de materiales . Por otro lado, se pueden realizar ensayos de vida útil acelerada mediante condiciones de operación simuladas.

5. ¿Cómo solucionar los problemas de errores en la selección de materiales?

En tales casos, también podemos ayudar en la sustitución de material o mejorar los servicios de procesamiento para que la pérdida sufrida por el cliente sea mínima.

6. ¿Están listos los informes de pruebas y muestras de material?

Nosotros proporcionamos al cliente una muestra del material y los resultados de las pruebas de rendimiento.

7. ¿El precio del material nuevo es más alto en comparación con el precio del material convencional?

Los nuevos materiales han podido alcanzar precios económicamente viables mediante la aplicación de tecnología de optimización y compra a granel.

8. ¿Cómo evaluar el impacto de los cambios materiales en los costos generales?

Continuamos con la evaluación de costos de adquisición y procesamiento, así como los cargos por mantenimiento.

Resumen

El rendimiento y la vida útil de los componentes de engranajes se pueden mejorar mediante la aplicación de la selección científica de materiales y el conocimiento de ingeniería. La empresa posee la más alta capacidad técnica y los sistemas de materiales adecuados para ofrecer los servicios más eficaces en la producción de engranajes a sus clientes.

Contacte hoy mismo con los expertos en engranajes de LS Manufacturing para obtener su informe gratuito sobre la selección de materiales. Le recomendaremos los mejores materiales para las necesidades específicas de su aplicación.

Deje que los materiales perfectos creen engranajes extraordinarios. ¡Obtenga ahora su informe personalizado de análisis de selección de materiales y abra un nuevo capítulo en transmisiones eficientes y fiables!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D, moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .