La fabricación de engranajes es el núcleo de los sistemas de transmisión de precisión. Actualmente, muchas empresas se enfrentan a desafíos comunes, como una precisión insuficiente de los engranajes, un ruido de engranaje excesivo y una vida útil corta ante la fatiga. Estos problemas restringen directamente el rendimiento general y la confiabilidad de los equipos de alta gama. La causa fundamental radica en el hecho de que la fabricación de engranajes es un proyecto de ingeniería sistemático, que implica un diseño complejo del perfil de los dientes, una precisión de mecanizado a nivel de micras y un estricto control del tratamiento térmico. Las empresas que carecen de una profunda acumulación tecnológica y de equipos avanzados luchan por garantizar la coherencia de los lotes.

LS Manufacturing proporcionará una solución sistemática que incluye máquinas herramienta CNC de alta precisión, análisis de diseño profesionales, procesos de tratamiento térmico de precisión y control de calidad integral. Por ello, en este artículo analizamos sistemáticamente los aspectos técnicos clave; Demostramos cómo utilizar nuestros productos de engranajes de alta precisión, bajo nivel de ruido y larga vida útil de manera confiable y segura. Para ahorrarle tiempo, aquí le ofrecemos un breve resumen de las conclusiones principales.

Tabla de referencia rápida de fabricación de engranajes

| Categorías parciales | Análisis de puntos clave | ||

| Situación actual | El problema generalmente se enfrenta dentro de la industria de fabricación de engranajes, equilibrando precisión, ruido y vida útil. | ||

| Causa principal | Se atribuye al diseño geométrico, al alto nivel de procesos de mecanizado y posterior tratamiento térmico. | ||

| Estructura de la solución | Tecnología, equipos, procesos y control de calidad se combinan de manera lógica para superar diversos desafíos de fabricación. | ||

| Tecnología de diseño avanzada | Con el software especial para la optimización del perfil dental, desarrolla la estimulación del mallado y mejora el rendimiento desde la fuente. | ||

| Proceso de mecanizado de precisión | Las máquinas herramienta CNC de alta precisión garantizan las tolerancias del perfil de los dientes y la calidad de la superficie. | ||

| Tratamiento térmico y fortalecimiento | Procesos de tratamiento térmico controlables utilizados para un aumento drástico en la resistencia al desgaste y a la fatiga de los engranajes. | ||

| Control de calidad integral | El sistema de pruebas de todo el proceso, de principio a fin, es la garantía de la coherencia de los lotes. | ||

| Valor fundamental | Proporcionando eventualmente productos de engranajes de larga duración y bajo nivel de ruido. |

| Etapa de flujo del proceso | Resumen de contenido principal | ||

| Diseño y optimización de engranajes | Selección del software adecuado para diseñar perfiles dentales y simular cargas para lograr un rendimiento óptimo desde el principio. | ||

| Mecanizado de dientes | Este es un proceso mediante el cual el perfil básico del diente del engranaje, mediante métodos como tallado y moldeado, se corta en el espacio en bruto del engranaje con alta precisión. | ||

| Selección de material y pretratamiento | Elija el acero adecuado de acuerdo con las escenas de aplicación y forje para sentar una buena base para el proceso posterior. | ||

| Tratamiento térmico | Se trata de un aumento general en la dureza de la superficie, la resistencia al desgaste y la tenacidad a través de procesos como la cementación y el enfriamiento. | ||

| Mecanizado fino | Corrija la distorsión después del enfriamiento mediante rectificado de engranajes y así sucesivamente para lograr un grado de precisión ultraalto según lo solicitado en el dibujo. | ||

| Medición y combinación | Comprobando en detalle algunos parámetros del engranaje de acabado y área de contacto en pares de claves. |

| Características del proceso | Método de formación, p. Forja en troquel, fundición de precisión | Método de generación, p.e. Tallado de engranajes, Conformación de engranajes |

Método de acabado Rectificado de engranajes, bruñido de engranajes |

| Nivel de precisión | Inferior, apropiado para aplicaciones que tienen tolerancias menos estrictas. | Alto, logrando de forma económica requisitos de precisión de grado industrial. | Muy alto, para aplicaciones que requieren transmisiones de ultraprecisión. |

| Eficiencia de mecanizado | Alto, adecuado para producción rápida y de gran volumen. | Medio: alcanza un buen equilibrio entre precisión y eficiencia. | Bajar, un proceso necesario para asegurar la precisión final. |

| Escenario aplicable | Maquinaria agrícola, electrodomésticos y otros productos sensibles al coste y al lote. | Maquinaria general, transmisiones automotrices y otras industrias principales de la industria. | Aeroespacial, máquinas herramienta CNC de alta gama y otros equipos de vanguardia. |

| Diferencia de costos | Alta inversión en molde, mientras que el coste unitario disminuye sustancialmente al aumentar el tamaño del lote. | Inversión inicial y coste unitario relativamente equilibrados, alta efectividad del coste. | Alto costo de equipo y mano de obra; las piezas críticas se consideran adecuadas para eso. |

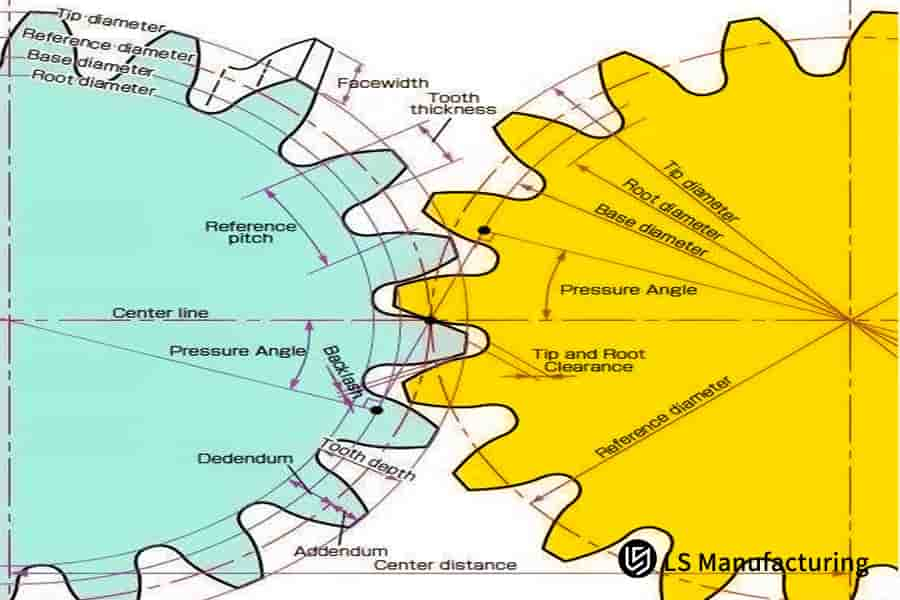

Figura 2: Demostración de nuestra experiencia en ingeniería de engranajes de precisión por parte de LS Manufacturing

Figura 2: Demostración de nuestra experiencia en ingeniería de engranajes de precisión por parte de LS Manufacturing