Los servicios de diseño de engranajes personalizados son una necesidad urgente para las empresas automotrices y de robótica, que enfrentan desafíos críticos como la baja eficiencia de transmisión, el alto nivel de ruido y la corta vida útil. Los engranajes genéricos pueden satisfacer las necesidades de equipos de alto rendimiento de forma deficiente debido a los efectos negativos de la competitividad en el sector de la automoción de nuevas energías y en robots que requieren alta velocidad, bajo nivel de ruido y larga vida útil.

Estos problemas surgen debido a la falta de comprensión de la aplicación, una cooptimización deficiente y los diferentes niveles de competencia de los proveedores. Este documento analiza cómo LS Manufacturing puede obtener una mejor solución de engranajes personalizada mediante sus servicios integrados que incluyen la demanda, la optimización topológica y la fabricación .

Guía de referencia rápida del artículo: Diseño de engranajes personalizados

Sección | Contenido clave |

Desafíos actuales | Baja eficiencia , alto nivel de ruido y corta vida útil. Los engranajes estándar no pueden satisfacer las altas exigencias de rendimiento de los vehículos eléctricos y la robótica. |

Causas fundamentales | Falta de diseño y sinergia proceso-material ; falta de experiencia de los proveedores. |

Solución propuesta | LS Manufacturing proporciona toda la cadena de procesos: análisis de necesidades, optimización de la topología y fabricación de precisión . |

Principios básicos | Optimización de rigidez, resistencia al desgaste, vida útil por fatiga y relación ruido-vibración (NVH) . |

Diseño y tecnología | Simulación de software avanzada (FEA) , optimización topológica, ciencia de materiales, optimización de microgeometría. |

Fabricación | Mecanizado CNC de alta precisión , rectificado, procesos de tratamiento térmico especializados y control de calidad integral. |

Beneficios del caso | Rendimiento funcional mejorado, ruido reducido , durabilidad, tiempo de comercialización más rápido. |

En un área de aplicación tan extensa como la de los vehículos eléctricos y la robótica, el diseño personalizado de engranajes es fundamental para abordar los problemas asociados con los engranajes estandarizados. El conocimiento avanzado de las aplicaciones, la simulación y las herramientas de fabricación abordan eficazmente los problemas a nivel de aplicación relacionados con la eficiencia, la generación de ruido, la vibración o la durabilidad para ofrecer la mejor solución específica para cada aplicación.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

Hay muchísimos artículos disponibles en internet. ¿Por qué este artículo es diferente? Porque no somos solo teóricos, sino profesionales comprometidos con el campo laboral real. Nuestro taller es un campo de pruebas real donde nos enfrentamos a diario a materiales exigentes, tolerancias y complejidades en la geometría de los dientes de los engranajes. Aquí es donde "vivimos" nuestro conocimiento sobre el diseño de engranajes, no solo "lo conocemos".

Aplicamos rigurosamente nuestra amplia experiencia. Integramos estándares rigurosos, como los de la Agencia de Protección Ambiental (EPA) y la Asociación Nacional para el Acabado de Superficies (NASF) , en todo nuestro proceso, desde la obtención de materiales hasta la inspección final. Este compromiso garantiza que cada engranaje que diseñamos cumpla con los más altos estándares de rendimiento, sostenibilidad e integridad de la superficie, adaptados para aplicaciones que van desde la robótica hasta los vehículos eléctricos .

Todo el conocimiento que compartimos se nutre de nuestra experiencia, demostrada a través de nuestro éxito. Esta guía resume las mejores prácticas adquiridas en cada proyecto y le brinda la información necesaria para maximizar el rendimiento de sus equipos . Tenga la seguridad de que todo el conocimiento que compartimos aquí es lo que nos impulsa al éxito día a día.

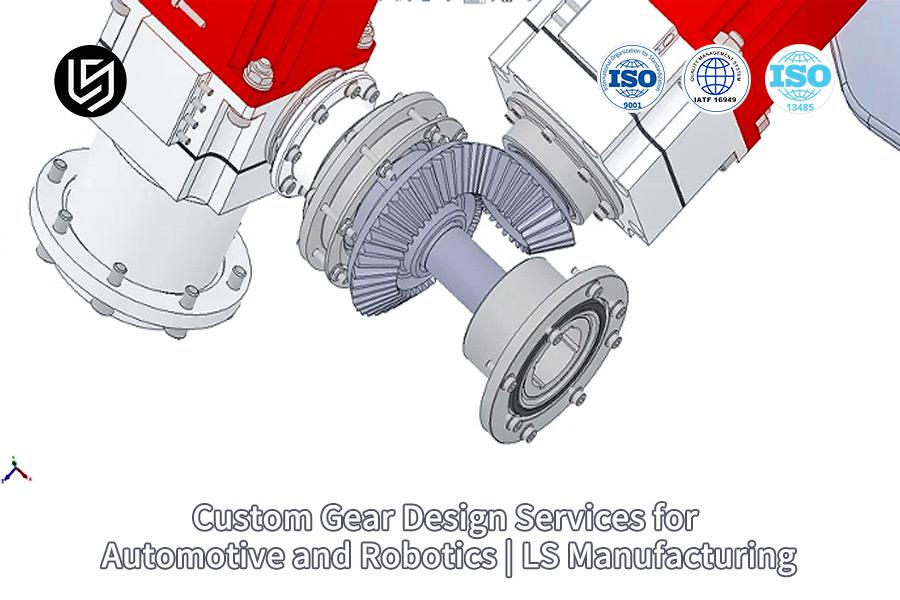

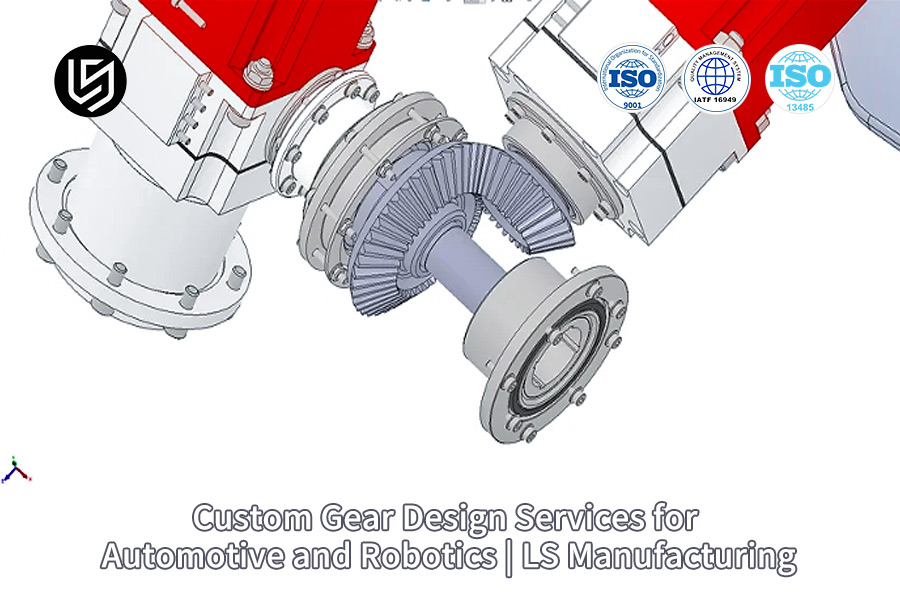

Figura 1: Diagrama de vista explosionada de un conjunto de engranajes para automóviles de LS Manufacturing

¿Cuáles son los principios básicos que se deben seguir en el diseño de engranajes de alta calidad?

En el ámbito de las aplicaciones de alto rendimiento, un diseño de engranajes superior es la piedra angular de la fiabilidad y la eficiencia. Ir más allá de los enfoques estándar requiere el cumplimiento de un conjunto de rigurosos principios de ingeniería. En una empresa de diseño y fabricación de engranajes de prestigio como LS Manufacturing , estos principios traducen los estándares teóricos en componentes duraderos y de alto rendimiento. Los pilares fundamentales se pueden desglosar sistemáticamente de la siguiente manera:

Cálculos de resistencia y durabilidad

Se basa en una rigurosa verificación de resistencia para garantizar el cumplimiento de normas como la ISO 6336. Es necesario calcular con precisión la resistencia a la fatiga por contacto de los flancos de los dientes y la resistencia a la fatiga por flexión de la raíz. En primer lugar, estos cálculos indican si este componente de engranaje en particular estará sujeto a picaduras o roturas durante el uso y, por lo tanto, constituyen la base de cualquier servicio de diseño de engranajes a medida .

Análisis avanzado de la vida útil por fatiga

La predicción de la vida útil por fatiga requiere el análisis de espectros de carga reales y la aplicación de conceptos como la regla del daño acumulativo . De hecho, este concepto se alejó significativamente del simple cálculo de la resistencia estática, considerando el efecto de las cargas variables a lo largo del tiempo en la fatiga del material.

Optimización de las características de mallado

La transmisión óptima de potencia y un flujo uniforme dependen de las características óptimas del engrane. Los métodos principales son maximizar la relación de contacto para una mejor gestión de las cargas y optimizar la relación de velocidad de deslizamiento para evitar el desgaste y la vibración. Esta es una característica distintiva importante en el diseño de engranajes .

Gestión térmica integrada

Es un hecho que a altas velocidades, o incluso con la máquina cargada, se generará calor. Esto requiere una buena metodología de diseño que incorpore sistemas de gestión del calor, como un diseño óptimo de la carcasa y rutas de flujo para los lubricantes , que también pueden incluir sistemas de refrigeración. Esto requiere la gestión de la temperatura. Esto se hace principalmente para evitar las adversidades asociadas a la alta velocidad, como la degradación del lubricante o la pérdida de las propiedades del material.

Sinergia de fabricación de precisión

Establecer la clase de precisión ISO 1328 sin considerar las capacidades del proceso de fabricación de una empresa de diseño y fabricación de engranajes es irrelevante. La precisión realista se logra con tolerancias que complementan procesos de fabricación como el rectificado o el bruñido para garantizar que el engranaje fabricado refleje perfectamente su modelo CAD.

En definitiva, un diseño eficiente de engranajes implica todo un conjunto de operaciones. Un diseño de engranajes de alta calidad debe integrar el análisis mecánico, las propiedades de los materiales y las características de fabricación. Para los clientes que buscan servicios de diseño de engranajes a medida , asociarse con una empresa que aplique rigurosamente estos principios interconectados , desde los cálculos iniciales hasta la fabricación final , es clave para lograr engranajes que ofrezcan un rendimiento superior, un funcionamiento silencioso y una vida útil prolongada.

¿Cuáles son las diferencias de diseño entre los engranajes de transmisión automotriz y los engranajes de articulación robótica?

El diseño de engranajes automotrices y el mecanizado de engranajes robóticos son dos campos diferentes que presentan sus propios desafíos. La filosofía que fundamenta un diseño eficaz de los servicios de diseño de engranajes a medida debe estar en sintonía con los principios relacionados con el concepto de divergencia. Estas divergencias se harán evidentes al distinguir los parámetros clave.

Parámetro | Engranajes de transmisión automotriz | Engranajes articulados robóticos |

Perfil de carga | Par constante y suave. Resistente a cargas cíclicas. | Altas cargas dinámicas. Capacidad para arranques y paradas en parado, ciclos de inversión de marcha y operaciones a plena carga. |

Precisión (ISO 1328 ) | Alta precisión, grado ISO 6 a 8. Se prioriza la eficiencia y la transmisión de potencia eficiente. | Precisión ultraalta, grado ISO 4 a 6. Es fundamental para la precisión posicional y el juego. |

Esperanza de vida | Vida útil total extrema ( más de 10 000 horas ). Probado mediante la simulación de ciclos de frenado similares a los que se producen en la conducción real en carretera. | Vida útil extrema bajo tensión ( más de 20 000 horas ). Probado mediante simulación de ciclos de trabajo de impacto. |

Control de ruido | Objetivo: < ~70 dB; Se centra principalmente en la reducción del nivel de ruido en el rango de alta frecuencia para mejorar la comodidad de los clientes. | Objetivo: < ~60 dB; El objetivo intenta reducir el nivel de ruido para que se pueda lograr un funcionamiento silencioso que permita el coprocesamiento. |

En resumen, mientras que el diseño de engranajes automotrices se centra en la eficiencia a largo plazo, en el mecanizado de engranajes robóticos se requiere la máxima precisión. En ese sentido, esta dicotomía resalta la necesidad de servicios genuinos de diseño de engranajes personalizados, donde todas las variables se diseñan para satisfacer las necesidades del entorno operativo de la tarea específica.

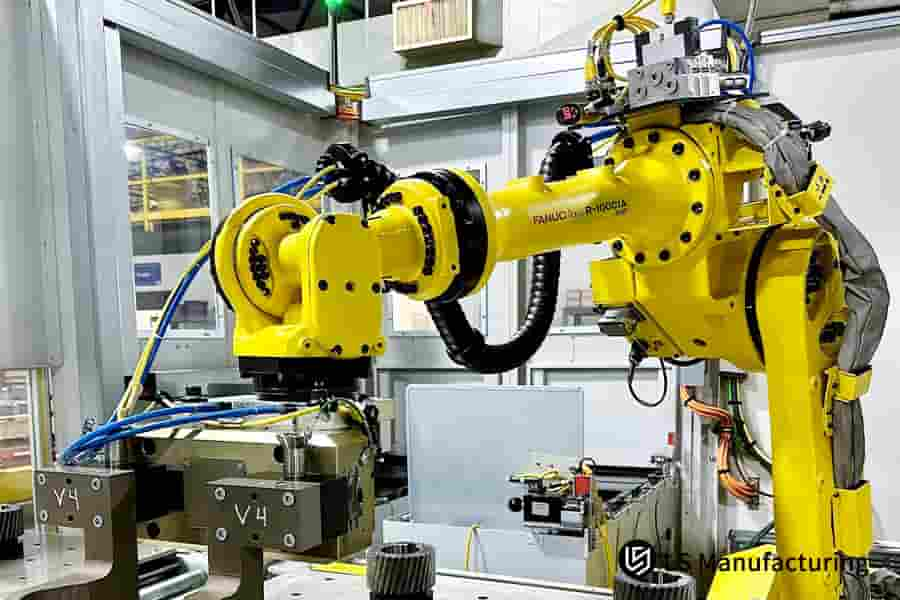

Figura 2: Brazo robótico de precisión para la fabricación de engranajes de LS Manufacturing

¿Cómo mejorar el rendimiento del engranaje a través de la selección de materiales?

La selección de materiales es uno de los fundamentos más importantes en la industria de la ingeniería de engranajes. Esto se debe a que esta selección está directamente relacionada con la funcionalidad, la durabilidad y la usabilidad. En campos relacionados, como el diseño de engranajes para vehículos eléctricos o la fabricación de engranajes de precisión , la selección de materiales no debe considerarse. En cambio, este fundamento básico se impone como base. Esto garantiza que la técnica de procesamiento adecuada influya directamente en los presupuestos de mecanizado de engranajes personalizados .

| Categoría | Materiales/procesos clave | Características principales de rendimiento y aplicaciones típicas |

| Aceros aleados de alta resistencia | 20CrMnTi , 42CrMo, 38CrMoAl | Alta resistencia y tenacidad del núcleo. Comúnmente cementado mediante procesos de cementación . Se utiliza para fabricar piezas sometidas a altas cargas. |

Plásticos de ingeniería | POM, PA66 ( a menudo relleno de vidrio ) | La carburación y la nitruración son técnicas que se utilizan para mejorar las propiedades superficiales del material. Carburación: Superficie dura y mayor profundidad. Nitruración: Superficie dura con baja distorsión. PVD: Reduce el coeficiente de fricción. Operaciones críticas para prolongar la vida útil en la fabricación de engranajes de precisión . |

Tratamientos críticos de superficies | Cementación, nitruración, recubrimiento PVD | Excelente amortiguación del ruido, autolubricante y resistente a la corrosión. Ideal para cargas ligeras, productos de consumo y aplicaciones donde el peso y el funcionamiento silencioso son prioritarios. |

Un buen material siempre se probará a nivel de sistema, considerando todos los parámetros básicos: características de rendimiento y desarrollos superficiales. Ya sea para el diseño de engranajes silenciosos para vehículos eléctricos o para cualquier uso en la industria pesada, el criterio principal para determinar las características de rendimiento del material para engranajes es la selección realizada por un consultor profesional en la etapa inicial del diseño para garantizar un buen rendimiento y lograr el valor estimado según el presupuesto de mecanizado de engranajes a medida .

¿Cómo afecta el proceso de fabricación de engranajes al rendimiento final?

La fabricación de engranajes de precisión implica un conjunto de decisiones que afectan directamente las características identificadas, como se ha explicado. El proceso seguido desde las etapas iniciales hasta el producto final determina la eficiencia, la vibración y la elevación del engranaje. Una decisión adecuada sobre la cadena de suministro en el proceso es uno de los factores más complejos necesarios para una empresa de diseño y fabricación eficiente de engranajes . A continuación, se presentan las técnicas que implican relaciones directas de causa y efecto.

- Rectificado de engranajes mediante rectificado: El rectificado preciso es necesario cuando la precisión requerida del engranaje alcanza la máxima calidad alcanzable, incluyendo la norma ISO 4-6 . Este proceso es esencial para compensar la deformación generada por el tratamiento térmico y el afinado de las superficies endurecidas. Este es uno de los aspectos básicos de la fabricación de engranajes de precisión , donde no se puede tolerar el más mínimo error de holgura ni de geometría, especialmente cuando se requiere un rendimiento sostenido del sistema.

- Bruñido de engranajes para mejorar el ruido y el acabado superficial: La técnica de superacabado que se aplica al engranaje tras el temple y rectificado se denomina bruñido de engranajes . Su objetivo es reducir el nivel de ruido en 2-3 dB , lo que la convierte en una técnica crucial en el sector automotriz . El bruñido de engranajes es fundamental cuando se requiere la producción de engranajes en series pequeñas .

- Tratamientos térmicos y superficiales avanzados: Procesos modernos como el endurecimiento por láser y el laminado ultrasónico mejoran las propiedades de los materiales. El endurecimiento por láser permite un endurecimiento localizado y de baja distorsión de los flancos de los dientes, mientras que el laminado ultrasónico induce tensión de compresión para aumentar la resistencia a la fatiga. Estas técnicas avanzadas son herramientas eficaces para que las empresas de diseño y fabricación de engranajes prolonguen su vida útil y su fiabilidad en aplicaciones exigentes.

- Tallado y afeitado para preacabado: El preacabado de engranajes puede incluir el tallado, que se realiza para engranajes externos, o incluso el proceso de conformado. De estos tres procesos, el tallado moderno por control numérico computarizado puede ofrecer una calidad aceptable durante los procesos de preacabado. Otra posibilidad de afeitado es el acabado suave antes del temple para lograr una mayor precisión. Este proceso de acabado es una forma económica de producción en masa.

En resumen, la fabricación no es un solo paso, sino una cadena que añade valor. La secuencia elegida , desde el corte inicial hasta el superacabado final , se adapta para cumplir objetivos específicos de precisión, durabilidad y ruido. Este dominio integral del proceso es lo que distingue a un verdadero socio en la fabricación de engranajes de precisión , garantizando el máximo rendimiento del diseño, ya sea en la producción en masa o en la producción especializada de engranajes en lotes pequeños .

Caso de personalización de engranajes articulados de robot industrial de LS Manufacturing

Una de las empresas más grandes del mundo en el suministro de robots industriales sufrió la formación de picaduras en sus engranajes tras tan solo 2000 horas de uso, lo que provocó una pérdida de 0,1 mm de precisión y un 15 % de quejas de los consumidores. La naturaleza de este problema requirió un cambio de sistemas centrado en la solución del problema, es decir, la falla por fatiga. Se requirieron soluciones y experiencia en ingeniería a la altura de los servicios de personalización de engranajes que ofrece LS Manufacturing . Este es un caso práctico fantástico, que, gracias a la brillante ingeniería, alcanza el éxito. Aquí está el caso práctico completo:

Desafío del cliente

Los engranajes de unión suministrados por el cliente presentaban fallas durante su ciclo de vida útil previsto debido a la corrosión por picaduras. Esto es relevante para el nivel de precisión requerido en el sistema de engranajes . El otro aspecto de este caso práctico se refiere a los modos de fallo de los clientes. Es fundamental señalar que este aspecto del modo de fallo del cliente no se limita a la evaluación del rendimiento del producto, sino que avanza hasta alcanzar el nivel de destrucción en las etapas de integridad de todo el producto.

Solución de fabricación LS

Nuestro enfoque fue una intervención de ingeniería holística . Primero, escribieron los autores, utilizamos la optimización topológica para optimizar el perfil del diente, lo que resultó en una reducción del 25 % de la tensión máxima de contacto. A continuación, especificamos un acero de nitruración de alto rendimiento, logrando una dureza superficial superior a HRC 60. El engranaje se terminó mediante rectificado de precisión para la fabricación de engranajes con una precisión de grado ISO 4 , seguido de granallado para aumentar la resistencia a la fatiga en un 30 % , creando un componente considerablemente superior.

Resultados y valor

Así, el equipo personalizado contribuyó a lograr resultados transformadores. En cuanto a la vida útil del equipo, se amplió de 2000 a 6000 horas , lo que representa una mejora del 200 % . Además, el nivel de ruido se redujo a 60 dB en 5 dB . Para el cliente, esto se tradujo en una reducción del 40 % en los costes de mantenimiento y un aumento significativo de la competitividad del producto final, lo que valida la inversión en la personalización especializada de equipos de LS Manufacturing .

En resumen, este caso va más allá del simple reemplazo de piezas para demostrar una ingeniería orientada al valor. Al integrar diseño avanzado, ciencia de materiales y procesos de acabado especializados, nuestra solución para el mecanizado robótico de engranajes convirtió un punto crítico de fallo en una ventaja de rendimiento. Esto pone de relieve que lograr la fiabilidad en aplicaciones exigentes requiere la experiencia integral que ofrecen las verdaderas alianzas para la fabricación de engranajes de precisión .

¿Listo para optimizar su equipo personalizado? ¡Llame a nuestros ingenieros hoy mismo!

¿Cómo controlar el coste de los proyectos de equipos personalizados?

El control de costos en el caso de un proyecto de engranajes personalizados es mucho más que comparar cotizaciones de mecanizado de engranajes personalizados . El control de costos sólo es posible cuando existe armonía entre los factores de rendimiento y costo, especialmente cuando se trata de producción de engranajes en lotes pequeños . Una solución integral para el control de costos en un proyecto de engranajes a medida puede ser una empresa profesional de diseño y fabricación de engranajes . A continuación, se detallan las estrategias necesarias para lograrlo en términos de calidad y costo.

Estrategia de selección de materiales

El enfoque para la selección de materiales se basará en su costo. A diferencia de la aplicación de las mejores aleaciones, la ingeniería de valor permitirá aplicar otros materiales que funcionarán bien cuando se emplean los métodos más eficaces. Esto es fundamental en la producción de engranajes en lotes pequeños, ya que los materiales utilizados tienen un gran impacto en la industria especializada en dicho producto gracias a las cotizaciones de mecanizado de engranajes a medida .

DFM

En términos de ahorro económico, es en la fase de diseño donde se logró el máximo ahorro. La participación de la empresa de diseño y fabricación de engranajes en la creación de un diseño óptimo con respecto al costo de mecanizado facilitará el ahorro en tiempo de mecanizado o en el precio de las herramientas, de ahí las cotizaciones de mecanizado de engranajes a medida .

Precisión de proceso/Alineación de precisión

Cuando las precisiones/acabados requeridos implican una mayor precisión, los precios aumentan considerablemente. Se excluye la sobreingeniería en la alineación de precisión, lo cual se logra mediante el análisis de precisión. Esta alineación de precisión es un valor clave que ofrecen nuestros socios experimentados en diseño y fabricación de engranajes , especialmente para la producción especializada de engranajes en lotes pequeños .

Escalabilidad/Planificación del volumen

También se puede considerar que el volumen original podría tener algunas limitaciones en cuanto a la escalabilidad de la producción de productos. Por lo tanto, la escalabilidad desde el principio sería de gran ayuda para la reducción de costos en etapas posteriores. El plan de escalabilidad tendría como objetivo aumentar el volumen por encima del 25-30% .

Una implicación de este aspecto será la vinculación del proceso de optimización del coste de los engranajes personalizados con el proceso de planificación de selección, diseño y alineación, así como con la estrategia de volumen. La estrecha colaboración con una empresa competente en diseño y fabricación de engranajes garantiza que los proyectos alcancen un rendimiento óptimo, controlando los gastos y ofreciendo el máximo valor más allá de los presupuestos iniciales de mecanizado de engranajes personalizados, tanto para las fases de prototipo como de producción .

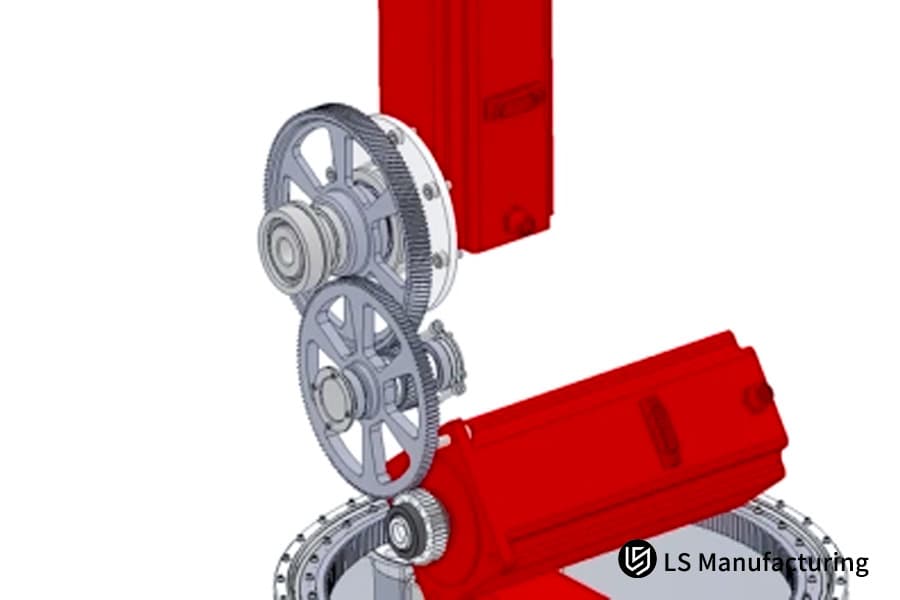

Figura 3: Caja de cambios para chasis robótico en un robot móvil de LS Manufacturing

¿Cuáles son los puntos clave para el control de calidad en la producción de engranajes en lotes pequeños?

El control de calidad en la producción de engranajes en lotes pequeños es una necesidad que requiere un proceso integrado electrónicamente y con un alto consumo de datos desde el inicio del proceso de producción. A diferencia de otros productos ya fabricados, cada producto es esencialmente un producto de prueba crítico para un servicio como el diseño de engranajes a medida . De hecho, es imposible hablar de calidad en la fabricación de engranajes de precisión sin un enfoque totalmente integrado de todo el proceso de control de calidad. Los procesos de control clave son los siguientes:

- Certificación de materiales y calidad del material de partida: La calidad comienza con el material; por lo tanto, se requiere la certificación del material en términos de calidad química y mecánica. Con base en la calidad del material con especificaciones certificadas, se proporcionará una buena base para ejecutar el proceso correcto de fabricación de engranajes de precisión .

- Monitoreo en Proceso y Control Estadístico de Procesos (CEP): Implementar el Control Estadístico de Procesos (CEP) en dimensiones clave es crucial, incluso para series pequeñas. Monitorear parámetros críticos como el perfil del diente y el paso durante el mecanizado permite realizar ajustes en tiempo real, evitando desviaciones y garantizando la consistencia durante todo el ciclo de producción de engranajes en lotes pequeños .

- Inspección Final Integral: Todos los engranajes se someten a una verificación completa según su tamaño y requieren un centro de medición de engranajes . La inspección final cubre todas las tolerancias necesarias, según lo especificado por los servicios de diseño de engranajes personalizados y las especificaciones originales.

- Documentación completa y trazabilidad: La documentación del expediente de calidad completo debe implementarse de la siguiente manera. Esta debe vincularse con la documentación de todos los certificados necesarios, seguida de la inspección realizada en las distintas etapas del proceso y, finalmente, el informe de la inspección final de los componentes del engranaje y los gráficos de los procesos de tratamiento térmico. El objetivo es rastrear todos los productos generados en la producción de engranajes en lotes pequeños .

En conclusión, la calidad en la producción de engranajes de lotes pequeños se garantiza mediante una verificación meticulosa en cada etapa, desde el material hasta la medición. Este enfoque riguroso transforma la precisión de los servicios de diseño de engranajes a medida en componentes tangibles de alto rendimiento, ofreciendo la fiabilidad garantizada que define la verdadera fabricación de engranajes de precisión .

¿Qué requisitos especiales deben cumplirse para el diseño de engranajes de vehículos eléctricos?

Un diseño óptimo de engranajes para vehículos eléctricos debe considerar todas las condiciones que difieren significativamente del diseño convencional de engranajes para automóviles . La necesidad de optimizar en puntos extremos para satisfacer un requisito de rendimiento es lo que realmente hace que los servicios de diseño de engranajes a medida sean tan especializados. A continuación, se describen las principales áreas tecnológicas a las que se les da importancia.

- Eficiencia de alta velocidad: Los engranajes deben funcionar a altas velocidades de forma continua, superiores a 15 000 RPM . Esto indica la necesidad de priorizar la optimización de la macro y microgeometría para reducir las pérdidas por fricción y por viento, y así mejorar la eficiencia de la transmisión por encima del 98,5 % . Además, el equilibrado y la lubricación son otros factores a considerar en el diseño de engranajes para vehículos eléctricos .

- Control avanzado de ruido, vibración y aspereza: Sin máscara de motor, el zumbido de los engranajes es extremadamente perceptible. Lograr niveles de ruido inferiores a 65 dB requiere sofisticadas modificaciones del perfil y del paso de rueda (alivio de la punta y la raíz), además de una precisión de fabricación excepcional. Este enfoque en NVH es fundamental en el diseño moderno de engranajes para vehículos eléctricos.

- Aligeramiento y gestión térmica: Cuanto más ligero sea, mejor será la autonomía. Para lograrlo, si se considera la optimización topológica y el uso de materiales ligeros pero resistentes, se puede lograr una reducción de peso del 15-20 % en las cajas de engranajes. Es necesario optimizar el diseño para evitar el calentamiento debido a tareas de alta velocidad, a veces incluso con líneas de refrigeración integradas .

- Durabilidad bajo un alto par transitorio: Se puede evaluar la dificultad del engranaje para manejar el mayor par transitorio proporcionado por el motor eléctrico . El diseño debe permitir la durabilidad del engranaje considerando la presencia de un mayor par transitorio, así como la demanda de acabado superficial , filetes de raíz y materiales.

El diseño de engranajes para vehículos eléctricos implica integrar en un solo sistema todos los factores mencionados: dinámica a altas velocidades, refinamiento acústico, minimización, aligeramiento y soporte de par. En conjunto, estos factores no pueden cumplirse más allá de lo necesario para el diseño de engranajes automotrices, y es necesario encontrar la mejor solución con servicios de diseño de engranajes personalizados , debido a su influencia directa en el funcionamiento de un vehículo eléctrico.

¿Cómo evaluar las capacidades generales de un proveedor de equipos?

Seleccionar una empresa competente en diseño y fabricación de engranajes requiere una evaluación sistemática que va más allá del precio. Un socio confiable debe demostrar excelencia en las áreas técnica, de calidad y de servicio para ofrecer servicios confiables de diseño de engranajes a medida . Por ejemplo, evaluar a un proveedor como LS Manufacturing implicaría evaluar estas áreas clave. El siguiente marco describe los criterios de evaluación críticos para una evaluación integral.

Capacidades tecnológicas y de ingeniería

Otro factor determinante es la capacidad tecnológica del proveedor. La experiencia que tenga en el uso de software de diseño y centros de medición de engranajes , además de la complejidad de los procesos, también podría ser un factor a investigar. Una empresa que destaque en servicios de diseño de engranajes a medida contará con una cartera probada de soluciones complejas, no solo con piezas estándar de catálogo.

Sistemas de Gestión de Calidad y Certificaciones

Este puede ser el punto de partida del proceso de selección. Los proveedores con cualquier tipo de certificación de calidad de fabricantes de automóviles o con sistemas de gestión de calidad IATF 16949 e ISO 9001 serán seleccionados en función del servicio que ofrecen para la trazabilidad y la gestión de engranajes , desde la compra del material hasta la entrega del producto terminado.

Experiencia en innovación y desarrollo

Investigue sus credenciales directamente relevantes para el trabajo que realizan como innovadores en sus proyectos de I+D. La innovación puede ocurrir en las fases de desarrollo de producto y prototipo, ya que el proyecto requiere mucho tiempo y constituye en sí mismo una experiencia innovadora. La misma estrategia de innovación se ha incorporado en el caso práctico de ejemplo proporcionado por los autores para el proyecto completado como innovación, ya que no se trata de triunfar sobre el éxito, sino de triunfar sobre lo desconocido.

Independientemente de las mejores características

Es un hecho que las cualidades de las mejores entidades se vieron potencialmente eclipsadas en cuanto a la calidad de los servicios. Cabe destacar que la calidad del servicio debe evaluarse en términos de la comunicación de los servicios, el tiempo de respuesta al problema en cuestión y la calidad en la gestión de los proyectos. La mejor empresa de diseño y fabricación de engranajes para sus empleados.

En resumen, una evaluación exhaustiva de proveedores equilibra las capacidades técnicas con las habilidades de gestión de proyectos. El socio ideal, como LS Manufacturing , integra a la perfección una profunda experiencia en ingeniería, un sistema de calidad certificado, un impulso innovador y un servicio al cliente comprometido. Este enfoque holístico garantiza que puedan ofrecer no solo piezas, sino un valor real mediante servicios expertos de diseño de engranajes a medida y una colaboración en la fabricación .

Figura 4: Primer plano de un sistema de transmisión por engranajes rojos de precisión de LS Manufacturing

Preguntas frecuentes

1. ¿Cuál es el proceso básico del diseño de engranajes?

Los procesos involucrados en el diseño de engranajes son bastante complejos e implican diversos procesos, como el análisis de las demandas o factores de trabajo, el diseño conceptual, el cálculo de los parámetros y, finalmente, la obtención de un diseño 3D mediante simulaciones por computadora. Otros ciclos de prueba que mejoran el concepto de diseño de los sistemas de engranajes para satisfacer las exigencias de la solución incluyen pruebas de resistencia, pruebas de durabilidad, pruebas de ruido y pruebas de optimización.

2. ¿Cuál es el tamaño de lote de producción más pequeño de engranajes?

Nos interesa el servicio prestado para el procesamiento de lotes más pequeños. Sin embargo, la cantidad mínima de pedido se establece en 10 unidades , aunque esta cantidad no parece ser un problema, dado que el uso de modelos dinámicos en el procesamiento es suficiente para satisfacer la demanda de personalización del cliente. Sin embargo, esta cantidad parece considerable considerando que se requiere un procesamiento de calidad para satisfacer la demanda del cliente en cuanto al procesamiento de validación, el procesamiento de prueba y los fabricantes a pequeña escala.

3. ¿Qué es el ciclo de entrega en un proyecto de engranajes?

Tiempo de ciclo: Esto dependería de la naturaleza del equipo y del material utilizado, pudiendo tardar entre 4 y 8 semanas . Antes de que esto se convierta en el punto de entrada del pedido, los ingenieros también realizarían un análisis relevante del tiempo de ciclo, desde el diseño hasta las etapas de procesamiento o desde el tratamiento térmico hasta las etapas de prueba.

4. ¿Puede proporcionarme un informe de prueba de vida útil por fatiga de los engranajes?

Sí, podemos realizar pruebas de fatiga según normas internacionales como la ISO 6336 y proporcionar un informe de prueba con los parámetros y la curva de vida útil. Este informe garantiza la fiabilidad de nuestros equipos para funcionar en condiciones reales de carga, ofreciendo datos que respaldan la optimización y la certificación por parte de los clientes.

5. ¿Cómo se garantiza el control del ruido de los engranajes?

La reducción de ruido debe abordarse desde la perspectiva del sistema, incluyendo un perfil de diente óptimo y diseños modificados para minimizar los efectos del engrane en la medida de lo posible; el uso de materiales con alta capacidad de amortiguación; y un mecanizado de precisión para garantizar la calidad de las superficies. Se realizan simulaciones y pruebas acústicas exhaustivas durante todo el proceso de diseño y fabricación para que el sistema de engranajes cumpla con los requisitos de un funcionamiento silencioso.

6. ¿Admiten servicio acelerado para pedidos urgentes?

Ofrecemos envíos rápidos para atender pedidos urgentes. Contamos con un sistema de respuesta rápida para proyectos urgentes, lo que reduce el tiempo de respuesta. La línea de producción está optimizada, lo que ayuda a reducir el tiempo de ciclo en tramos grandes. Los procedimientos especiales de manipulación, junto con otros cambios, se acordarán posteriormente con el cliente para determinar si es posible agilizar el envío.

7. ¿Qué información se requiere para nuevas colaboraciones en proyectos?

Para nuevas colaboraciones en proyectos, proporcione información como el escenario de aplicación de los engranajes , la carga operativa, los requisitos de velocidad, la vida útil prevista, las dimensiones de la interfaz de montaje y el grado de precisión. Si existen requisitos especiales en cuanto a entorno, ruido o eficiencia, indíquelos también. Nuestros ingenieros realizarán una evaluación de viabilidad y diseñarán la solución basándose en información completa.

8. ¿Cómo obtener información detallada de cotización?

Agradecemos las especificaciones detalladas de los engranajes , incluyendo el módulo, el número de dientes, el material, el grado de precisión, los requisitos de tratamiento térmico y la cantidad a entregar. Tras recibir la información, revisaremos el proceso y calcularemos el costo, y le enviaremos un presupuesto formal con el precio, el plazo de entrega y las especificaciones del proceso en un plazo de 1 a 3 días hábiles .

Resumen

Este análisis detallado demuestra claramente que el diseño y la fabricación de engranajes de alta calidad requieren una consideración exhaustiva de las propiedades de los materiales, los procesos de fabricación, las metodologías de diseño y otros factores. Descuidar cualquier aspecto puede afectar negativamente el rendimiento del producto final. LS Manufacturing , con su robusto sistema técnico, equipos de fabricación avanzados y amplia experiencia en el sector, ofrece a sus clientes soluciones integrales para engranajes, desde el diseño conceptual hasta la producción en masa , garantizando un rendimiento óptimo en áreas clave como la eficiencia de la transmisión, el control del ruido y la vida útil.

Si su proyecto presenta desafíos técnicos en el diseño y la fabricación de engranajes, póngase en contacto de inmediato con el equipo profesional de LS Manufacturing . Ofrecemos servicios gratuitos de consulta técnica y evaluación de soluciones, respondiendo a sus necesidades en 24 horas para garantizar el rápido avance de su proyecto. Contáctenos para obtener una solución personalizada y deje que las soluciones profesionales de engranajes impulsen sus productos.

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .