Los servicios de mecanizado de engranajes han obligado a los gerentes de compras a lidiar con un aumento del 20% en el costo de los materiales, además de tiempos de inactividad debido al plazo de entrega de las piezas . Esto se debe a la incapacidad del proveedor actual para garantizar una clase AGMA 10 similar a precios reducidos, lo que indica la necesidad crítica de abordar este problema con una única solución.

Como respuesta al reto mencionado anteriormente, hemos desarrollado una metodología de armonización a escala tridimensional basada en el uso del conocimiento desarrollado a través de 128 proyectos de engranajes que proporciona un ahorro de costes cuantificable del 30% y una reducción del tiempo de entrega del 40%.

Guía de referencia rápida: Servicios de mecanizado de engranajes

| Sección | Contenido clave |

| Puntos críticos actuales | Aumento del 20% en el costo del material, costo de $50 000 por día, parada de línea, no se puede encontrar el equilibrio de alta precisión, ahorro de costos AGMA 10. |

| Causa raíz (por qué) | Cadena de suministro fragmentada (mecanizado, tratamiento térmico, inspección); procesos conservadores; altos costos ocultos (25% del total). |

| Solución propuesta (Cómo) | Metodología 3D de LS Manufacturing: Optimización de procesos, cadena de suministro y datos. |

| Implementación de la metodología | 1. Aumento de la eficiencia del mecanizado de precalentamiento; 2. Control de distorsión del tratamiento térmico ; Flujo de trabajo de inspección optimizado. |

| Valor cuantificable | Reducción del 30% en el costo total; reducción del 40% en el plazo de entrega; mantiene el nivel de calidad AGMA Clase 10. |

| Diferenciador central | Optimización basada en datos impulsada por una base de datos patentada de más de 128 proyectos de engranajes . |

Nos centramos en el problema principal: cómo alcanzar el nivel de precisión AGMA Clase 10, a la vez que reducimos los costos y el tiempo de entrega. Nuestra metodología integral, que culminará con la segmentación de la cadena de suministro, le ayudará a reducir sus costos hasta en un 30 % y el tiempo de entrega en un 40 % , de modo que el origen del riesgo de los engranajes que adquiera se convierta en la base de su fiabilidad.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

¿Por qué confiar en esta guía sobre servicios de mecanizado de engranajes ? Porque somos profesionales, no teóricos. Nuestra experiencia se forja a diario en el entorno real de nuestro taller, trabajando con aleaciones resistentes, tolerancias ajustadas y geometrías complejas. El conocimiento que compartimos se obtiene a través de años de experiencia práctica, no solo de libros de texto.

Nuestros servicios de mecanizado de engranajes están probados en entornos extremadamente hostiles. Ofrecemos servicios de mecanizado de piezas críticas en maquinaria pesada, donde las fallas son inaceptables, y en automatización de alta velocidad, donde la precisión marca la velocidad. Operamos nuestro proceso en entornos diseñados para funcionar con altos estándares que cumplen tanto las especificaciones de materiales de ASTM International como los objetivos de sostenibilidad de la Agencia de Protección Ambiental (EPA) .

Esta guía se desarrolló con nuestros exitosos métodos tridimensionales en procesos, cadena de suministro y datos. Esta guía se basa en más de 128 proyectos disponibles en nuestra base de datos, por lo que contamos con factores de éxito medibles, como reducciones de costos del 30 % . El conocimiento que le ayudará a alcanzar la precisión AGMA Clase 10 forma parte de ella, y es ahí donde debe confiar en ella.

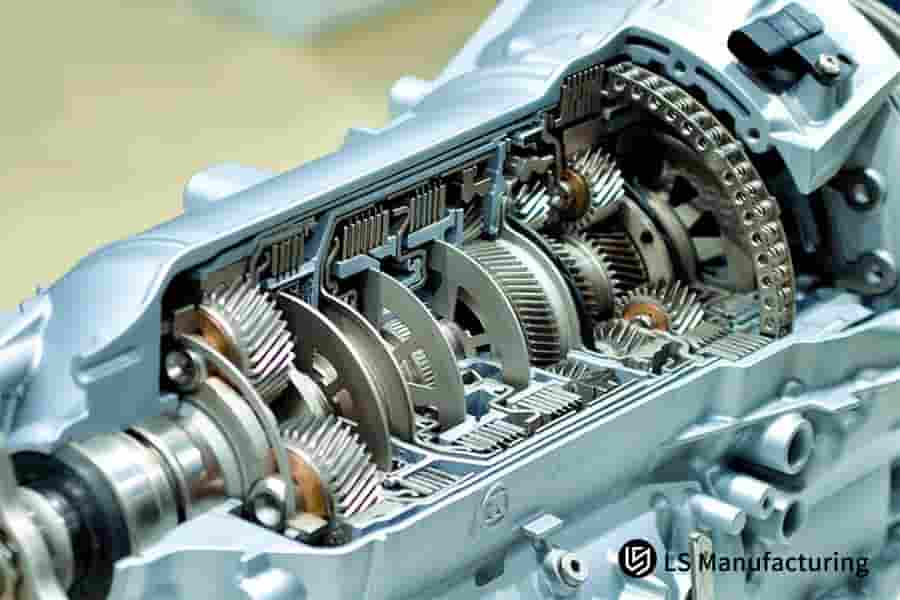

Figura 1: Enfoques de equipos personalizados para un mejor servicio y rentabilidad por parte de LS Manufacturing

¿Cómo se puede lograr un ahorro de costos del 30% sin sacrificar la calidad mediante el mecanizado de engranajes de alta precisión?

Para lograr un ahorro en los costos de mecanizado de engranajes y mantener el nivel de calidad representado por la Clase 10 de AGMA es necesario un cambio de paradigma o un proceso de reingeniería en el sistema de mecanizado que se puede dividir en las siguientes fases para resolver la tarea:

Sustitución de procesos: tallado duro de alta velocidad

Sustituimos el proceso de rectificado específico por el uso de tallado en duro de alta velocidad a una velocidad de 120 m/min . Esto facilita la reducción del tiempo cíclico en un 40 % en el proceso de acabado y, por consiguiente, del tiempo de máquina y el consumo de energía en la fabricación de servicios de mecanizado de engranajes de precisión de alto rendimiento.

Optimización del ciclo de vida de las herramientas

El ahorro de costos se extiende a la gestión de consumibles. Gracias a la aplicación de refrigerante patentado y al ajuste de parámetros, aumentamos la producción por inserto de corte de 50 a 80 engranajes . Esta optimización reduce el costo de herramientas por pieza en $1.20 , un factor crucial en el presupuesto total de servicios de mecanizado de engranajes para la producción de alto volumen.

Planificación Integrada de la Producción

Esto permite la optimización logística. Gracias a la reducción medible del tiempo de ciclo en el nuevo proceso, es posible optimizar el procesamiento por lotes a nivel de sistema. En el proyecto de producción de 100.000 unidades anuales, la optimización a nivel de sistema fue clave para lograr una reducción total del 31,5 % en el coste del sistema.

Garantía de rendimiento validada

Todo avance en eficiencia en el proceso incremental debe ir acompañado del establecimiento de estándares de calidad rigurosos. Al completar 3 millones de ciclos de fatiga para todos los engranajes del proceso optimizado, se garantiza mediante pruebas y análisis que se mejoren no solo los estándares, sino también los niveles de calidad.

Se trata de un cambio que va más allá del cambio en el proceso. Es el cambio de paradigma en el cambio basado en datos en la operación. Incluso al intentar describir el complejo y detallado proceso de toma de decisiones, que comienza esencialmente desde la trayectoria de la herramienta hasta la fase de prueba , hemos establecido claramente que la rentabilidad no es un compromiso, sino un resultado de diseño al coste óptimo que nos permite lograr la mejor calidad posible.

¿Cómo reducir el ciclo de entrega de equipo de 6 semanas a 3 semanas sin aumentar el riesgo?

Para alcanzar el objetivo de reducir el plazo actual de entrega de engranajes de precisión en un 50%, de 6 a 3 semanas , se debe adoptar una estrategia sincronizada para la adopción de cambios en el diseño de los procesos. Para lograr este objetivo, se podría aplicar el siguiente modelo de gestión de cambios.

Reingeniería de celdas de producción para flujo

Los flujos de trabajo de los departamentos son reemplazados por una celda de producción de engranajes .

- Diseño integrado: Esto se debe a que el diseño concentra tornos, fresadoras y desbarbadoras en una sola ubicación. Esto permite un flujo de piezas individuales , reduciendo así los tiempos de espera y las colas.

- Herramientas y configuración dedicadas: Las herramientas duras especializadas favorecen configuraciones rápidas, lo que ayuda a facilitar la producción de lotes pequeños.

- Resultado: Este cambio fundamental transforma la producción de un sistema de empuje a uno de tracción, creando la base para una fabricación de engranajes confiable, eficiente y de ciclo rápido.

Innovación en procesos centrales: Tratamiento térmico

El área más grande que tiene el mayor tiempo de entrega se persigue activamente mediante la integración de tecnología .

- Cambio de tecnología: Implementación de nitruración de plasma (iones) en lugar de procesos de nitruración gaseosa.

- Mecanismo: El proceso de plasma directo facilita la difusión y permite alcanzar la profundidad de caja en 8 horas en comparación con las 36 horas del proceso de endurecimiento de caja.

- Impacto: Este es solo un cambio que acorta una lista de espera de varios días a una entrega al día siguiente, lo que permite la entrega a tiempo de equipos personalizados .

Sincronización de la cadena de suministro y procesamiento paralelo

El tiempo de ejecución se reduce gracias a la posibilidad de comprobaciones y concurrencia .

- Integración de proveedores: Los proveedores de forja y recubrimiento están en la misma escala de tiempo y todo el trabajo en progreso es visible.

- Metrología en proceso: este proceso ocurre simultáneamente con la inspección, a diferencia de lo que ocurre de manera secuencial, mediante sondeo en máquina o CMM en celda .

- Mitigación de riesgos: El flujo de gestión de riesgos con control de calidad en tiempo real garantiza que no se identifiquen defectos en las etapas posteriores. Por lo tanto, facilita un cronograma adecuado.

La metodología documentada anteriormente demuestra que la reducción drástica del plazo de entrega es una habilidad de ingeniería que implica un proceso específico en relación con las diferentes intervenciones. Al concebir y articular las diferentes intervenciones en relación con la química del plasma y el diseño de la celda, se determina el plan para garantizar una fabricación eficiente y rápida sin pérdida de calidad.

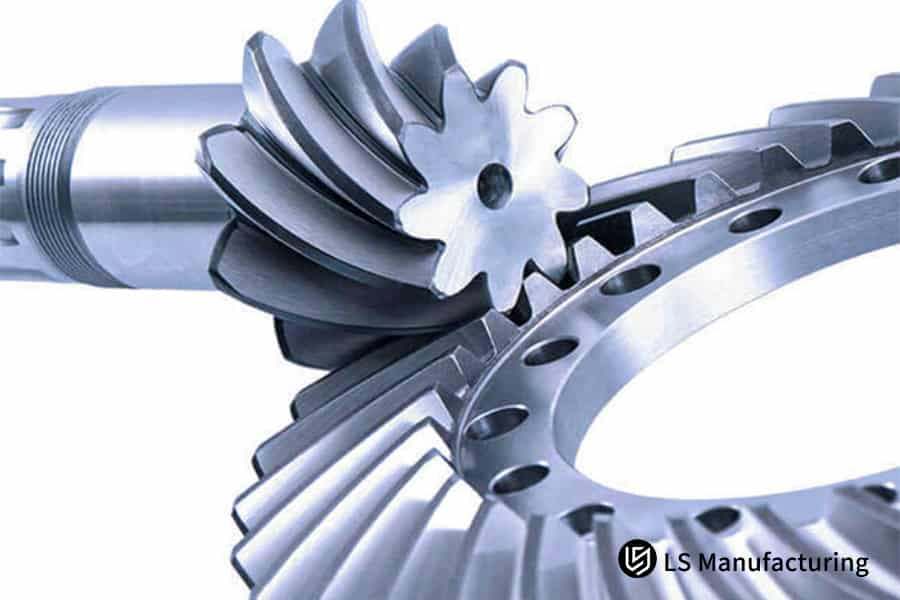

Figura 2: Componentes personalizados para una producción eficiente y un cumplimiento confiable por parte de LS Manufacturing

¿Cómo puede la fabricación eficiente de engranajes aumentar la eficiencia del equipo mediante la optimización de procesos?

La fabricación de engranajes con mayor eficiencia se define por la maximización del rendimiento de los equipos existentes. Este análisis detalla una metodología probada, que pasa de la teoría a la práctica, para elevar sistemáticamente la OEE en escenarios de mecanizado de engranajes de alto volumen y lograr ahorros tangibles en costos .

| Palanca de optimización | Acción implementada | Resultado cuantificable |

| Reducción del tiempo de configuración | Se agregó SMED para reducir el cambio interno a externo. | Se modificó el tiempo de cambio de 45 a 12 minutos. Esto mejoró la disponibilidad. |

| Mejora del rendimiento del proceso | Se realizó un control de avance adaptativo y se optimizaron las trayectorias de las herramientas utilizando información en tiempo real. | Se incrementó la velocidad de avance del tallado en un 25% , lo que afectó directamente al rendimiento. |

| Gestión Integrada de la Calidad | Se incorpora una medición en proceso para la identificación directa de desviaciones. | Como resultado, los índices de calidad se mejoraron con una reducción en los desechos y el reprocesamiento para mantener el flujo. |

| Sinergia entre mano de obra y flujo de trabajo | Aumentó las actividades de valor añadido de los operadores al simplificar el diseño de la celda. | Se lograron ahorros de $150,000 anuales en mano de obra directa para un proyecto de 50,000 unidades. |

Estas mejoras documentadas se sustentan en el deterioro y posterior ataque a los tres pilares de la OEE: disponibilidad, rendimiento y calidad. Esto proporciona un modelo probado de cómo los líderes tecnológicos pueden identificar mejoras mediante enfoques de diagnóstico, corregir oportunidades con contramedidas adecuadas y convertir la capacidad oculta en mejoras tangibles en instalaciones de fabricación competitivas.

¿Cómo puede la integración vertical reducir los costos ocultos en la cadena de suministro de engranajes?

Al menos en una cadena de suministro de engranajes optimizada , la mayor parte del gasto no se destina a artículos visibles, sino a problemas sistémicos de volatilidad de precios, redundancia de procesos y fallos de calidad en proveedores no relacionados. Todo esto es solo el comienzo de gestionar los costes de forma integrada verticalmente para abordar estos problemas directamente:

Adquisición y especificación centralizada de materiales

Abordamos el costo y la consistencia de la materia prima yendo más allá de las compras transaccionales. La integración de la especificación de la palanquilla con el diseño de la matriz de forja permite optimizar el uso del material. Para un componente de 20CrMnTi de alto volumen , este enfoque, combinado con un poder de compra consolidado al por mayor, logró una reducción del 8% en el costo unitario del material, mejorando directamente la base para cualquier cotización de servicios de mecanizado de engranajes .

Gestión integrada de procesos térmicos

Esto se debe a que el proceso de tratamiento térmico no controlado generaba una gran cantidad de material de desecho. Al trasladar dicho proceso a instalaciones internas o a un entorno de colaboración controlada, implementamos una carga de horno de alta eficiencia . Esto redujo las transferencias de material entre instalaciones y estableció una plataforma de procesos. También logramos reducir nuestro consumo energético específico del 35 % a un nivel controlado.

Gestión de calidad unificada desde el tocho hasta la pieza

La falta de conexión entre los controles de calidad de los proveedores genera costosas repeticiones y desperdicios. Nuestro sistema establece un circuito cerrado de control de calidad electrónico desde la forja hasta la inspección final. Este procedimiento de control de calidad redujo el coste de la calidad (rebobinado y desperdicios) del 5,2 % al 1,8 % de las ventas y ofrece soluciones comerciales fiables y predecibles para el mecanizado de engranajes .

Este tipo de integración vertical del liderazgo en costos explica el mecanismo de liderazgo en costos a través del sistema de control, en lugar de mediante negociaciones de precios. Este tipo de explicación, desde las especificaciones hasta la gestión de procesos térmicos, ofrece un tipo de modelado que brinda a los gerentes técnicos la oportunidad de aumentar la competitividad al eliminar desperdicios ocultos en la cadena.

¿Cómo lograr un control de calidad consistente en la fabricación de engranajes en masa?

La mayor prueba de cualquier método de fabricación, ya sea el mecanizado de engranajes de gran volumen o cualquier otro proceso que se pueda mencionar aquí, es lograr la consistencia de las piezas. Esto debe ir más allá de los conceptos de inspección y alcanzar la etapa en que los datos se puedan utilizar de forma proactiva y diferenciada para lograr lo siguiente:

Captura de datos fundamentales y monitoreo en tiempo real

De hecho, tal consistencia sería imposible sin acceso a datos exhaustivos en tiempo real. Creamos un sistema de retroalimentación de circuito cerrado en la planta de producción.

- Metrología en línea: Las características críticas como el perfil del diente (fα) y el paso (fβ) se miden inmediatamente después del mecanizado utilizando sondas integradas o medidores en línea dedicados.

- Registro automatizado de datos: los datos del proceso de medición se registran automáticamente mediante una plataforma de software llamada plataforma de software de control estadístico de procesos (SPC) .

- Resultado: Se obtiene un modelo virtual del proceso desarrollado para formar la base para el aseguramiento de la calidad de todos los servicios de mecanizado de engranajes de precisión .

Métodos de control proactivo y protocolos de alerta

Los datos deben impulsar la acción. Utilizamos límites de control y ratios de capacidad para controlar el proceso, no el producto.

- Gráficos SPC y análisis CPK: los atributos incluyen información en el gráfico X-barra R y en el gráfico de rango móvil individual, mientras que el índice de capacidad del proceso o CPK se calcula continuamente y se mantiene por encima de 1,67 .

- Límites de precontrol: Los límites de advertencia más estrictos (por ejemplo, ±2σ ) activan alertas para la investigación del proceso antes de que se pueda producir cualquier pieza fuera de especificación.

- Impacto: Este cambio de la detección a la prevención es lo que permite una fabricación de engranajes verdaderamente eficiente , minimizando los desechos y las paradas no planificadas.

Sistema de acción correctiva de circuito cerrado

Cuando se detecta una tendencia, se activa un protocolo de respuesta estandarizado para diagnosticar y corregir la causa raíz rápidamente.

- Análisis de causa raíz (RCA): un equipo multifuncional utiliza métodos estructurados (por ejemplo, 5 Why, Fishbone ) para investigar alertas, centrándose en variables como el desgaste de la herramienta, la estabilidad del accesorio o el estado del refrigerante.

- Registro de Acciones Correctivas: Se documentan todas las desviaciones y acciones correctivas, creando una base de conocimiento para evitar que se repitan.

- Verificación: La efectividad de la acción correctiva se confirma mediante el retorno de los gráficos SPC a un estado de control estadístico .

Esta estrategia transforma la calidad, que pasa de ser un centro de costos con mentalidad de inspección a la ingeniería de procesos. Al detallar en este informe cómo se integran la metrología, la estadística y los métodos de resolución de problemas, se presenta una hoja de ruta técnica que permite a los ejecutivos de fabricación alcanzar niveles de rendimiento Seis Sigma en entornos de fabricación complejos.

¿Cómo se pueden entregar equipos personalizados a tiempo y satisfacer necesidades urgentes?

Garantizar la entrega puntual y confiable de equipos personalizados en un contexto de demanda volátil requiere un diseño proactivo a nivel de sistema que garantice la flexibilidad, no solo la aceleración reactiva. Este documento describe una metodología estructurada para desarrollar una capacidad de respuesta que satisfaga las necesidades urgentes sin comprometer el ahorro en costos de mecanizado de engranajes logrado en la producción principal.

| Palanca estratégica | Acción de implementación | Resultado cuantificable |

| Almacenamiento estratégico de inventario | Almacenamiento de un pool de piezas semielaboradas para módulos genéricos (2-6), materiales. | Eliminación de plazos de entrega de materias primas: inicio inmediato del mecanizado para trabajos urgentes. |

| Asignación de capacidad dedicada | Preservar el 15% de la capacidad total para que la asignación se realice en bloques de media jornada. | Garantiza que haya tiempo dedicado a los recursos de la máquina durante trabajos urgentes sin afectar el flujo de producción general. |

| Aceleración de procesos digitales | Canalización de datos CAD-CAM y programación estandarizada. | Reduce el tiempo de desarrollo del prototipo de 7 días a 48 horas . |

| Protocolo de Respuesta Integrada | Activación de un equipo SWAT multifuncional en proyectos urgentes, cotización a envío. | Lograr un cumplimiento puntual del 98% de los pedidos urgentes, mejorando la confiabilidad. |

Este marco muestra la posible dependencia de la medida de capacidad de respuesta basada en el cálculo de la política de inventario, el diseño de la arquitectura de capacidad y la integración del flujo de trabajo digital. Estos factores específicos han definido la estrategia del gerente de operaciones para abordar adecuadamente la variabilidad en el valor del plazo de entrega, mantener la eficiencia productiva del negocio principal y garantizar la disponibilidad constante de la cotización de servicios de mecanizado de engranajes .

Figura 3: Producción en masa de piezas exactas para una logística y distribución superiores por parte de LS Manufacturing

¿Cómo optimizar las soluciones de mecanizado de engranajes para diferentes volúmenes de producción?

Por otro lado, un enfoque genérico fracasa tanto en términos de costo económico como de velocidad. Para lograr soluciones empresariales eficaces para el mecanizado de engranajes , se requiere un enfoque segmentado donde los diseños de procesos, las herramientas y la automatización se adapten estratégicamente a volúmenes de producción específicos, con el objetivo de lograr flexibilidad o la optimización del máximo rendimiento. Este enfoque se presenta a continuación:

Optimización de bajo volumen (<500 piezas): estandarización para mayor flexibilidad

En el prototipado y la producción a pequeña escala, nos centramos en minimizar los costos de configuración. Además, basamos nuestro proceso en variables estandarizadas. Nuestros estilos de corte son flexibles y se adaptan a más de un perfil. El uso de herramientas personalizadas es un proceso costoso. Nuestro proceso elimina estos costosos procesos. Además, reduce el tiempo de entrega de los primeros artículos de engranajes de precisión . Esto facilita la realización de proyectos de producción a pequeña escala.

Estrategia de volumen medio (500-5000 piezas): herramientas dedicadas para la eficiencia

Para esta cantidad de producción, la optimización de la eficiencia permite la inversión de capital. Diseñamos e integramos dispositivos de fijación de herramientas específicos. De esta forma, es posible minimizar el tiempo de transferencia y posicionamiento de piezas en más de un 50 % . Nuestra inversión de capital específica permite, por lo tanto, reducir los costes de producción de piezas, lo que permite un ahorro significativo en el mecanizado de engranajes .

Sistema de gran volumen (>5000 piezas): automatización integrada para un menor coste

La respuesta a esta pregunta es la optimización sistémica para la producción a escala comercial. Para ello, desarrollamos soluciones de herramientas SLP personalizadas. Estas integran sistemas de carga y descarga robóticos o de pórtico con calibración durante el proceso. Esto proporciona una celda de producción muy fiable. Esto permite mantener el coste unitario al mínimo, además de garantizar una fiabilidad absoluta de la producción.

Este modelo segmentado muestra que el costo y el plazo de entrega no son constantes, sino variables que dependen del volumen. Al enumerar las palancas técnicas que se utilizan en los distintos niveles de la planta —desde las decisiones sobre herramientas hasta la automatización—, no solo muestra las opciones técnicas disponibles, sino que también proporciona una base para que el modelo pueda coordinar la estrategia de los grupos de ingeniería y compras en función de su propio volumen y objetivos.

¿Cómo evaluar la verdadera relación coste-efectividad de los proveedores de mecanizado de engranajes?

Una evaluación exhaustiva de un proveedor de engranajes va más allá del resultado final de una cotización de servicios de mecanizado de engranajes, analizando la estructura de costos subyacente y sus factores determinantes. Se logran ahorros reales en costos de mecanizado de engranajes al hacer transparente esta estructura, identificar ineficiencias ocultas y optimizar sistemáticamente cada componente. El siguiente marco proporciona una metodología para este análisis:

Desconstruyendo el modelo de costo total

Presentamos una estructura de costos modular y completamente comprensible que va más allá de la noción de precio.

- Costo del material (45-60%): específicamente, examinaríamos las especificaciones de las materias primas , el uso y el comportamiento de abastecimiento para justificar este gran componente de costo , que comprende la parte más grande.

- Costo de mecanizado (25-35%): se califica en función del tiempo de ciclo de eficiencia, las herramientas de mecanizado y la eficiencia de la máquina; no solo en función del costo del taller de máquinas.

- Procesamiento secundario (15-25%): Se discuten los aspectos económicos del tratamiento térmico, el acabado y el recubrimiento para analizar la optimización del proceso .

Identificación y eliminación de factores de costos ocultos

El verdadero ahorro siempre se obtendrá entre el proceso estándar y el optimizado. Realizaremos una auditoría de procesos para determinar dónde se encuentran las deficiencias.

- Tiempo excesivo sin cortes: identificación del desperdicio relacionado con la configuración, el movimiento y la inspección mediante mapeo del flujo de valor.

- Estrategia de herramientas subóptima: evaluar si el costo de la vida útil de la herramienta, el avance/velocidad o el tipo de herramienta están generando costos innecesarios en las piezas.

- Bucles de calidad y reproceso: cuantificación del impacto en los costos de los desechos internos, el reproceso y las posibles fallas de campo atribuidas a la variación del proceso .

Implementación de optimización dirigida para ahorros validados

El análisis debe dar como resultado mejoras procesables y con base técnica que impacten directamente en el modelo de costos .

- Reingeniería de procesos: se rediseñan las operaciones, por ejemplo, combinando pasos e implementando SMED, para reducir los tiempos y la carga laboral de los servicios de mecanizado de engranajes de precisión .

- Optimización de parámetros técnicos: Optimización de la velocidad de corte, avances y movimiento de la herramienta de corte para optimizar la vida útil de la herramienta y la eliminación de metal.

- Consolidación de la cadena de suministro: A través del volumen y el proceso, consolidación para la negociación de precios frente a la compra de suministros y servicios de tratamiento térmico.

Por lo tanto, el procedimiento de adquisición cambiará de la negociación de precios a una colaboración para la ingeniería de valor, ya que la insistencia en la reducción de costos no disminuiría, sino que se incrementaría con esta metodología. Este informe ha proporcionado la metodología para el análisis de una oferta de precios, procesos y optimización técnica que garantizará una reducción de costos de dos dígitos con integridad en la calidad y las entregas .

Figura 4: Fabricación refinada de engranajes que garantiza una calidad superior y un envío rápido por parte de LS Manufacturing

LS Manufacturing Industria Automotriz: Proyecto de Optimización de Costos de Transmisión

Para LS Manufacturing, la realización de exigentes tareas de fabricación de precisión es una fortaleza. En este caso, describimos nuestra solución de ingeniería para optimizar los costos de un valioso componente de transmisión automotriz: el engranaje helicoidal .

Desafío del cliente

La empresa de primer nivel involucrada, que tenía un piñón helicoidal de 4.ª marcha fabricado mediante el proceso tradicional de forja de 20MnCr5 , se encontraba bajo una presión extrema en cuanto a los costos con el proceso actual, que no le permitía reducirlos y mantener la precisión obligatoria de calidad 11 de AGMA . Además de un aumento del 18% en los costos anuales de compra, se produjeron dos entregas fallidas, lo que afectó gravemente el cronograma de producción y los flujos de beneficios del cliente.

Solución de fabricación LS

Se utilizó acero pulvimetalúrgico de alto rendimiento para rediseñar el componente, lo que permitió reducir el coste de la materia prima en un 15 % . La optimización de los parámetros del proceso de tallado aumentó la eficiencia del proceso en un 30 % a 800 rpm y una velocidad de avance de 2 mm/rpm . Además, la integración del tratamiento térmico y el rectificado de acabado eliminó la gestión de WIP, que suponía 5 días , ya que el componente se enviaba directamente al núcleo, lo que se debía a retrasos y factores de coste identificados en la cadena de suministro original.

Resultados y valor

Al mismo tiempo, logrará un ahorro de costos del 33,7 % por artículo, además de acortar su plazo de entrega de 35 a 22 días . Asimismo, este logro ha generado un beneficio de $420 000 anuales en costos de adquisición para su cliente. No obstante, independientemente de las condiciones previamente establecidas, se puede afirmar que el riesgo comercial para su cliente se reduce considerablemente gracias a la optimización del proceso de la cadena de suministro.

El trabajo de investigación de LS Manufacturing, mencionado anteriormente, tiende a destacar la experiencia que se puede obtener mediante innovaciones holísticas en el campo de la fabricación, ya sea en el desarrollo de materiales o en la incorporación de valor a través del diseño. Ofrecemos soluciones auténticas y modeladas para componentes precisos. En muchos casos, convertimos los riesgos en oportunidades para nuestros clientes.

¿Listo para optimizar el rendimiento y la eficiencia de producción de sus engranajes? Permita que nuestros especialistas técnicos le brinden soporte de ingeniería personalizado.

¿Cómo puede el mecanizado de engranajes de precisión crear valor a través de la innovación tecnológica?

La necesidad de seguir logrando altísimos niveles de precisión y ahorro en costos de mecanizado de engranajes en producciones de alto volumen nos ha obligado a ir más allá de lo habitual. La estrategia que LS Manufacturing ha adoptado consiste en incorporar estas mejoras al proceso de mecanizado de engranajes para que nuestros clientes obtengan un beneficio tangible:

Mecanizado criogénico para una estabilidad dimensional superior

La distorsión térmica es una de las principales causas de errores geométricos posteriores al mecanizado. Implementamos refrigeración criogénica controlada en la interfaz de corte, lo que prácticamente elimina el crecimiento de la pieza inducido por el calor. Esto nos permite mantener tolerancias ajustadas de forma constante, como mantener desviaciones del perfil del engranaje por debajo de 0,02 mm , lo que garantiza una calidad correcta desde el primer intento y reduce los costosos desechos y retrabajos, lo que contribuye directamente a un ahorro significativo en los costes de mecanizado de engranajes .

Monitoreo inteligente de herramientas para una producción ininterrumpida

La herramienta puede fallar, lo que provoca tiempos de inactividad y errores. La solución desarrollada, un sistema patentado que utiliza los datos de los sensores (vibración, potencia, etc.), genera un mapa del ciclo de funcionamiento regular de la herramienta. Esto informa al usuario sobre el reemplazo predictivo de la herramienta, lo que maximiza el tiempo de actividad y la calidad, la base de una fabricación eficiente de engranajes .

Optimización de procesos impulsada por gemelos digitales

Creamos gemelos digitales para mecanizado. Analizamos la dinámica de la máquina, las trayectorias de mecanizado y los procesos, incluyendo el material, y los combinamos. A partir de nuestra simulación de gemelo digital, simulamos cortes para evaluar posibles errores. Gracias a la optimización de una amplia gama de factores, como la velocidad de la máquina y la fuerza ligada a la sujeción, en nuestro gemelo digital de simulación, eliminamos el ensayo y error en los procedimientos tradicionales.

Integración holística de valores más allá de la parte individual

Nos motiva nuestra colaboración la cadena de valor integral de la fabricación. Los beneficios derivados de las innovaciones en los procesos, que impulsan mejoras que superan los límites de estabilidad, previsibilidad y velocidad, generan un efecto acumulativo que se traduce en una reducción de los costes de propiedad. Nuestros clientes pueden confiar en un suministro estable de componentes de alta precisión , lo que reduce los riesgos de la gestión de la cadena de suministro.

Esta carta nos permite declarar nuestra intención de superar los desafíos básicos que siempre han afectado a la fabricación de engranajes mediante intervenciones de ingeniería. Este conocimiento y habilidad provienen no solo de declaraciones generales sobre lo que podemos hacer, sino también de la identificación de los medios a través de los cuales podemos lograr una fabricación de engranajes eficiente a bajo costo y con ventaja competitiva para nuestros clientes.

Preguntas frecuentes

1. ¿Qué representa la mayor parte de los costos de mecanizado de engranajes? ¿Cómo se puede optimizar?

Los precios de los materiales suelen contribuir a los precios generales entre un 45% y un 60% . Posibles maneras de reducir los precios entre un 8% y un 15% serían optimizar la selección de materiales y controlar cuidadosamente las bonificaciones. El análisis VA/VE de LS Manufacturing ayuda a los clientes a ahorrar más de $150,000 al año en precios de materiales.

2. ¿Cuál es el plazo de entrega más rápido para pedidos de equipos urgentes?

Al combinar la biblioteca de engranajes tradicional y mecanismos de respuesta efectivos, la empresa puede proporcionar muestras en 3 días y lotes pequeños en 7 días , una ventaja de un promedio del 60% sobre la competencia.

3. ¿Cómo se garantiza la estabilidad de la calidad del mecanizado de engranajes por lotes?

Se realizan el control del proceso SPC, la inspección automática y la inspección del primer artículo para mantener el CPK del lote por encima de 1,67 y para mantener la tasa de defectos por debajo de 200 PPM.

4. ¿Cómo se calculan los precios del mecanizado de engranajes para diferentes volúmenes de producción?

LS Manufacturing ofrece un sistema de precios de varios niveles para la producción de engranajes: pequeñas series de producción (<500 unidades) que apuntan a la optimización de costos en el procesamiento, series de producción medianas ( 500 a 5000 unidades ) con asignación de herramientas en equilibrio y series de producción grandes (>5000 unidades) rentables utilizando una herramienta especializada.

5. ¿Cómo afronta la fabricación de engranajes las fluctuaciones de los precios de las materias primas?

La estrategia que LS Manufacturing aplica para controlar la volatilidad de los precios de las materias primas consiste en la adquisición de futuros, la certificación de materiales alternativos y el inventario. Mantiene el rango dentro del ±3% para que, en cualquier caso, los costos sean controlables por los clientes.

6. ¿Cómo evaluar la capacidad de entrega real de un proveedor de fabricación de engranajes?

Nos centramos en la saturación de la capacidad de los equipos, la integración de la cadena de suministro y los sistemas de planificación de la producción. El 99,2 % de puntualidad en las entregas se basa en la programación integrada ERP-MES.

7. ¿La optimización del costo de los engranajes afectará la vida útil?

Al tiempo que se garantiza el rendimiento, la optimización de costos es científica. Todos los proyectos de reducción de costos logrados por LS Manufacturing mediante la optimización de procesos han sido verificados mediante pruebas de laboratorio y sus indicadores de vida útil cumplen o incluso superan los requisitos estándar.

8. ¿Qué información se necesita para obtener una cotización precisa de fabricación de engranajes?

Proporcione planos de engranajes (módulo , número de dientes, grado de precisión, requisitos de materiales y tratamiento térmico, y demanda anual). Nuestra empresa LS Manufacturing le ofrecerá un presupuesto detallado y sugerencias de optimización en un plazo de 2 horas .

Resumen

El procesamiento de engranajes puede generar ahorros significativos de costos y mejoras de eficiencia mediante la optimización de procesos, la integración de la cadena de suministro y una gestión eficaz. El enfoque sistemático desarrollado por LS Manufacturing ha permitido a varios clientes lograr ahorros de costos de más del 30 % y reducciones del 40 % en los plazos de entrega, lo que demuestra la posibilidad de un desarrollo de calidad basado en la tecnología.

No dude en ponerse en contacto con LS Manufacturing para obtener soluciones de optimización de costos de procesamiento de engranajes específicas para las necesidades de los clientes y obtener una cotización de acuerdo con los requisitos del engranaje y la demanda anual.

Obtenga una solución y cotización personalizada, ahorre un 30% en costos y acorte el ciclo de entrega en un 40%.

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .