En el desarrollo y la fabricación de proyectos, el control de costos suele ser la principal preocupación de una organización, y el costo de las piezas es sin duda el factor más importante a la hora de determinar el costo total. Existen numerosos métodos de fabricación, por lo que emplear un proceso rentable para producir piezas de aluminio complejas y de tamaño mediano afecta directamente la rentabilidad del proyecto. La fundición en arena es un ejemplo. Si bien es una tecnología menos atractiva, suele ser una "campeona oculta" a la hora de ofrecer la mejor relación calidad-precio.

Para LS Manufacturing, contamos con décadas de experiencia en fundición en arena y un profundo conocimiento del sector. No solo ofrecemos piezas fundidas de aluminio de alta calidad , sino que también utilizamos nuestros conocimientos y experiencia técnica para ayudarle a maximizar las ventajas de costo inherentes a la fundición en arena y así obtener un retorno de la inversión (ROI), reduciendo el costo total del proyecto en diversos aspectos, como moldes, materiales y acabado. Para ahorrarle tiempo, aquí tiene un breve resumen de las principales conclusiones.

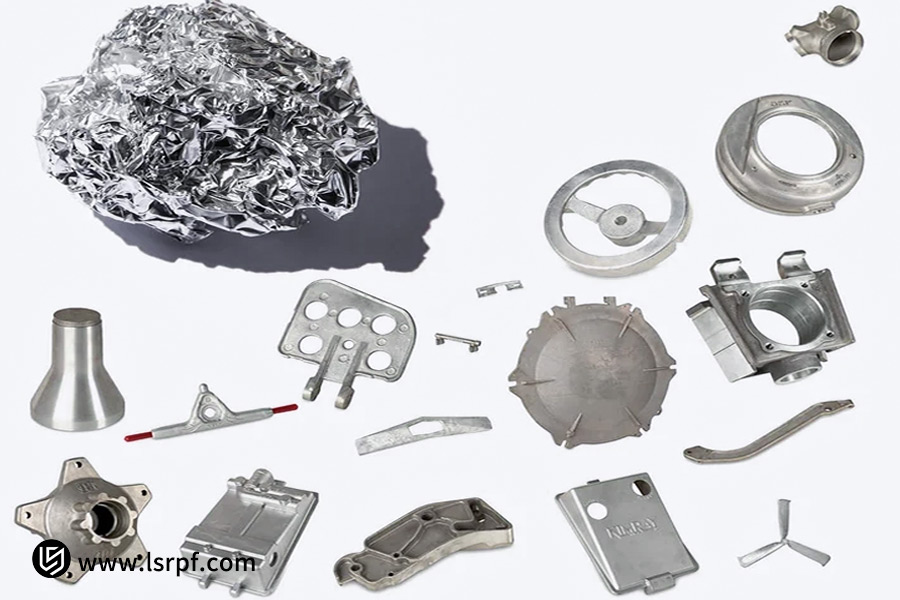

Ventajas de la fundición de aluminio en arena: referencia rápida

| Categoría de ventaja | Descripción del contenido principal |

| Bajo costo de moho | Los moldes pueden ser de resina o madera, son adecuados para ciclos rápidos de diseño y fabricación y tienen costos significativamente menores que los moldes metálicos (p. ej., fundición a presión). Son especialmente adecuados para el desarrollo de nuevos productos y la producción de volúmenes bajos a medianos. |

| Excelente flexibilidad de diseño | Permite producir piezas de gran tamaño con estructura compleja y cavidades internas aleatorias, y se pueden combinar razonablemente diferentes piezas en una sola pieza, reduciendo los costos posteriores de ensamblaje y unión. |

| Sin limitaciones de tamaño | Es posible una producción económica desde un prototipo hasta decenas de miles en lotes con una gama de tamaños de lote rentables, sin cantidad mínima de pedido y con poca inversión de capital inicial del proyecto. |

| Excelente utilización del material | El 100% de los desechos de aluminio del sistema de compuertas (elevadores, bebederos), etc., se pueden reciclar y volver a fundir, por lo que prácticamente no hay pérdida de material y, por lo tanto, el costo del material por unidad de producto se reduce a cero. |

| Bajo costo de los costos en etapas finales | Los cambios en el ciclo de diseño del producto involucran solo cambios de molde, sin importar que estos sean mucho mejores que cambiar moldes o accesorios de metal de alta resistencia, ya que estos últimos son mucho más costosos y requieren más tiempo, lo que permite una respuesta rápida. |

La fundición en arena ofrece una base sólida para reducir el coste total del proyecto gracias a su bajo coste inicial del molde, su capacidad de diseño inigualable y sus enormes y flexibles tamaños de producción. Es especialmente adecuada para piezas complejas de aluminio en prototipos o aplicaciones de volumen medio.

Elegir la fundición en arena le permite comenzar su proyecto con un punto de partida más pequeño y adaptarse a los cambios con mayor facilidad y agilidad y, de ese modo, obtener ahorros de costos significativos en su inversión en el proyecto sin comprometer la calidad.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

LS Manufacturing cuenta con décadas de experiencia en cientos de proyectos exitosos. Entendemos que el bajo costo de la fundición en arena no se traduce en un procesamiento sin refinar, sino que es consecuencia del alto nivel de control de las propiedades del material, el diseño del molde y el flujo del proceso.

Por ejemplo, LS Manufacturing ayudó a un cliente de maquinaria pesada a rediseñar el sistema de compuertas de una carcasa de aluminio crítica. Con el diseño mejorado, no se observó pérdida de resistencia, pero el rendimiento del producto mejoró un 15 % y el tiempo de mecanizado se redujo en más de un 20 % , lo que redujo significativamente el coste unitario. Esta valiosa experiencia en el diseño de estructuras complejas y la resolución de problemas de producción de volumen medio es la base de nuestra experiencia.

No solo ofrecemos lo que perfeccionamos y practicamos a diario en nuestros talleres. Con LS Manufacturing, no solo adquiere un proveedor; adquiere un socio que comprende a la perfección cómo generar valor real para usted mediante la fundición en arena.

¿Por qué los costos de herramientas de fundición en arena son significativamente más bajos que otros procesos de fundición?

La comparación con otros procesos de fundición revela que el costo de las herramientas es una de las principales motivaciones para el costo inicial. Quienes buscan el precio más bajo en fundición en arena deben comprender qué incluye el costo de las herramientas. En comparación con la fundición a la cera perdida y la fundición a presión, cuyos costos de herramientas son significativamente más altos, los costos de las herramientas de fundición en arena son significativamente más bajos e ideales para la producción y la I+D de gama baja a media. A continuación, se presenta una comparación detallada:

| Tipo de proceso | Material de herramientas típico | Costo de herramientas | Ciclo de producción |

| Fundición en arena | Madera, resina o metal de bajo costo | Bajo | Corto (días a semanas) |

| Fundición a presión | Acero para moldes de alta resistencia | Muy alto | Largo (Meses) |

| Fundición de inversión | Molde fusible + carcasa de cerámica | Medio (costo de herramientas + costo por carcasa) | Medio |

Y este fenomenal beneficio en términos de costo de la fundición en arena se debe en gran medida a tres factores:

- Bajo costo del material para herramientas: Los moldes de fundición en arena (modelos) suelen estar hechos de madera, resina o aleación de aluminio. El costo de cortar y comprar estos materiales es mucho menor que el del acero para herramientas de alta resistencia y tratamiento térmico especial que se utiliza en la fundición a presión.

- Ciclo de producción corto y reducción de horas de trabajo: Se requiere menos tiempo para producir un molde de madera o resina en comparación con el tallado y tratamiento térmico de enormes bloques de acero. Esto se traduce en plazos de entrega y gastos de mano de obra más cortos, lo que permite que su proyecto comience antes.

- Sin alta presión de "extensión": Los enormes gastos en moldes de fundición a presión deben distribuirse entre cientos de miles de productos para que resulten rentables. La fundición en arena personalizada rompe con esta premisa. Sus moldes de bajo coste permiten obtener excelentes resultados por unidad, incluso para cantidades de cientos o miles.

Al optar por la fundición en arena personalizada , no solo paga por el producto final, sino que también reduce la inversión inicial y el riesgo de capital del proyecto a un menor costo. Esta ventaja es inigualable, especialmente en las etapas iniciales, cuando se realizan varias iteraciones de diseño.

¿Cómo la fundición en arena reduce los costos de procesamiento a través de la libertad de diseño?

La fundición en arena es atractiva no solo por su bajo coste, sino también porque ofrece a los diseñadores una enorme libertad de diseño, lo que puede reducir significativamente o incluso eliminar los costes innecesarios de procesamiento secundario. La ventaja de un componente de fundición en arena bien diseñado es que se puede fundir, no mecanizar. Sin excepción, la rentabilidad se consigue principalmente mediante los siguientes procesos:

1. Moldeo de estructuras complejas en una sola pasada, reduciendo los pasos de mecanizado:

La fundición en arena no presenta ningún problema para integrar conductos de flujo internos complejos, estructuras de refrigeración o socavones en el diseño de la pieza. Tradicionalmente, mecanizar estos detalles a partir de barras implica la eliminación de demasiado material, lo que requiere una enorme cantidad de tiempo y material. La fundición en arena a medida permite fundir estos detalles en un solo proceso con un acabado mínimo, ahorrando así mucho tiempo de máquina y vida útil de la herramienta.

2. Consolidación de múltiples piezas, eliminando costes de montaje:

Esta es una de las mayores ventajas en términos de costo. Por ejemplo, un elemento estructural originalmente compuesto por varias placas de acero soldadas o atornilladas puede rediseñarse y fundirse como una sola pieza completa en arena. Esto elimina la mano de obra, el tiempo y el material necesarios para la soldadura y el ensamblaje, y refuerza la integridad y la tenacidad estructural de la pieza.

3. Fundición casi en forma neta, minimizando el desperdicio de material:

Con un diseño de moldes meticuloso, la fundición en arena puede producir piezas casi de su tamaño final, las llamadas piezas "casi en forma final". Es decir, el mecanizado posterior requiere pequeñas tolerancias, minimizando así los desechos de aluminio y el tiempo de procesamiento posterior.

4. Caso práctico de fabricación de LS:

LS Manufacturing ayudó a un cliente a rediseñar un soporte de aluminio compuesto por tres componentes mecanizados independientes para convertirlo en un único componente fundido en arena. Esto no solo eliminó el proceso de ensamblaje, sino que también redujo el costo total de producción de la pieza en aproximadamente un 30% .

La elección de la fundición en arena personalizada no implica necesariamente elegir un proceso de fundición ; es una decisión de inversión inicial con el objetivo de lograr la máxima optimización del diseño del producto, reducción de costos y ganancias de eficiencia.

¿Qué opciones de aleación de aluminio son más rentables?

Al seleccionar la aleación de aluminio óptima para fundición en arena para una aplicación determinada, el objetivo no es obtener la mejor calidad, sino lograr la mejor relación calidad-precio y cumplir con las especificaciones de diseño. Las características de llenado acústico del proceso de fundición en arena hacen que sus exigencias de fluidez sean razonablemente flexibles, con un amplio margen de optimización. Algunas de las aleaciones de aluminio más comunes y económicas para la fundición en arena son las siguientes:

1. Aleación A356:

El A356 es el material de fundición en arena más común y utilizado. Presenta una alta capacidad de colada y excelentes propiedades mecánicas, especialmente si se trata térmicamente a T6. Esto mejora considerablemente su resistencia, tenacidad y resistencia a la corrosión. Para componentes que requieren alta integridad estructural y fiabilidad, como componentes de chasis y soportes, el A356 ofrece excelentes propiedades a un precio razonable.

2. Aleación A380/383:

Al fundir piezas complejas de sección delgada, el A380 y su variante, el A383, son opciones sumamente rentables. Estas aleaciones presentan una excelente fluidez, resistencia al agrietamiento en caliente y baja contracción, lo que aumenta significativamente el éxito de la fundición y reduce las tasas de desperdicio. Si bien su resistencia mecánica y ductilidad son incluso ligeramente inferiores a las del A356 , su menor costo unitario y su mayor rendimiento ofrecen una mejor rentabilidad general para muchos componentes estructurales generales o que no soportan carga.

3. Recomendaciones de ahorro de costos de LS Manufacturing:

Nos especializamos en aprovechar nuestro amplio conocimiento en ciencia de materiales para facilitarle la toma de decisiones inteligentes. Por ejemplo, para una carcasa sometida a cargas de impacto muy bajas, las aleaciones de aluminio A380 pueden ser hasta un 15 % más económicas que las A356, con una producción más fluida.

LS Manufacturing se dedica a lograr un conocimiento completo de su aplicación para sugerir el aluminio fundido en arena que optimice mejor el costo general de su proyecto.

¿Por qué la fundición en arena es especialmente adecuada para la producción a gran escala de piezas de tamaño mediano a grande?

Cuando se trata de piezas de aluminio de tamaño grande y mediano en proyectos que requieren la fabricación de cientos o miles de piezas, la fundición en arena es insuperable desde el punto de vista económico. En casos de uso como bastidores grandes, cajas de engranajes o bases de equipos, la fundición en arena ofrece un método extremadamente eficaz para lograr ahorros de costos a escala económica. Estas economías de escala se deben principalmente a lo siguiente:

1. Capacidad de moldeo casi ilimitada:

En comparación con otros procesos de fundición , la fundición en arena ofrece una enorme flexibilidad en cuanto al tamaño de la pieza. Puede tratarse de una gran pieza estructural de varios cientos de kilogramos de peso hasta una pieza compleja que ocupa más de un metro de superficie; la fundición en arena especial puede adaptarse fácilmente a estos requisitos mediante la creación de la caja de arena y el molde correspondientes. Esta facilidad natural es una característica muy deseable al realizar trabajos de gran envergadura.

2. Los costes de moldeo se amortizan rápidamente:

Si bien se requieren moldes para la fabricación, la inversión inicial en fundición en arena es mucho menor que en procesos como la fundición a presión . Este costo inicial del molde permanente se distribuye entre cientos o miles de piezas fundidas en arena. A mayor volumen, el costo del molde por pieza se vuelve irrelevante, lo que reduce considerablemente el costo total por pieza.

3. Replicación eficiente con un proceso estable:

Una vez creado el molde y optimizados y establecidos los parámetros de su proceso de fundición (p. ej., temperatura de vertido y tiempo de enfriamiento), la fundición en arena entra en el ámbito de la replicación estable y eficiente. Esto implica mantener un ritmo y un volumen de producción muy estables desde la pieza inicial hasta la milésima. Esta fiabilidad es necesaria para controlar el coste total y los plazos de entrega en la fabricación a gran escala.

Optar por la fundición en arena a medida para piezas grandes permite acceder a la producción en serie con una baja inversión inicial. Con el aumento del tamaño de los lotes, la eficiencia en el coste por pieza cobra cada vez mayor importancia, lo que la convierte en un método seguro para alcanzar el tamaño del proyecto y maximizar la rentabilidad.

¿Cómo podemos liberar aún más el potencial de ahorro de costos de la fundición en arena a través de la optimización del diseño (DFM)?

Una excelente producción de fundición en arena a medida no se limita a la producción precisa de dibujos duplicados ; también implica evitar costos innecesarios desde el principio mediante la optimización del diseño. Un DFM (diseño para la fabricación) bien concebido puede minimizar posibles defectos y desperdicios, y optimizar directamente el costo final de la fundición en arena. Algunas de las técnicas de DFM más importantes y prácticas son:

1. Configurar correctamente los ángulos de inclinación para ahorrar tiempo de posprocesamiento:

Los ángulos de desmoldeo correctos en planos perpendiculares al plano de separación son fundamentales para facilitar el desmoldeo de la pieza fundida. Un ángulo de desmoldeo perfecto reduce significativamente el contacto por fricción entre el molde y la pieza fundida, lo que reduce considerablemente el trabajo de rectificado y acabado posterior, ahorrando así directamente en mano de obra.

2. Mantener un espesor de pared uniforme mejora fundamentalmente el rendimiento:

Un espesor de pared no uniforme genera velocidades de enfriamiento no uniformes, lo que fácilmente puede provocar defectos de fundición, como grietas en caliente y cavidades por contracción. Con un diseño de espesor de pared uniforme y el uso de nervaduras en lugar de simplemente engrosarlas para cumplir con los requisitos de resistencia, se puede reducir significativamente la chatarra. Cada pieza fundida en arena, obtenida con la calidad necesaria en una sola pasada, supone una reducción significativa de costos de material y tiempo.

3. Optimizar de forma colaborativa el sistema de compuertas y elevadores para maximizar el uso del material:

La configuración del sistema de compuertas y los elevadores afectan directamente el orden de llenado y la eficacia de la alimentación por contracción del metal fundido. El análisis de simulación del modelo 3D de la pieza , utilizado por nuestros ingenieros, se aplica para optimizar su configuración y lograr una fundición sólida y densa con menor consumo de metal, reduciendo así el consumo de material y el coste unitario del mismo.

En LS Manufacturing, creemos que este es un aspecto clave de nuestra relación. Ofrecemos un análisis gratuito de Diseño para la Función del Material (DFM) a cada cliente, aplicando nuestros conocimientos a su proceso de diseño.

Esto no solo le ayuda a prevenir posibles riesgos de producción, sino que también nos permite examinar cada detalle, colaborando para aprovechar todo el potencial de los precios de fundición en arena y lograr una optimización absoluta de los costos.

¿Puede la "Cotización en Línea" evaluar con precisión el costo real de un proyecto de fundición en arena?

Si utiliza nuestro servicio de fundición en arena alojado en la web para solicitar un presupuesto, normalmente recibirá una estimación preliminar basada en el peso y los parámetros básicos. Si bien esto puede ser útil como herramienta inicial para elaborar un presupuesto, es importante tener en cuenta sus limitaciones. El coste real de una fundición en arena es mucho mayor que el "precio por kilogramo"; está fuertemente influenciado por los detalles del diseño y el proceso. Las deficiencias de los recursos en línea se deben principalmente a lo siguiente:

1. No se tiene en cuenta el potencial de optimización del diseño:

El tiempo de posprocesamiento (es decir, el material utilizado y el rendimiento) y los gastos de un diseño no optimizado y uno optimizado con análisis DFM pueden variar considerablemente. Ningún sistema web puede analizar la viabilidad de fabricación de su diseño, y la mayor incógnita es el coste final.

2. Los requisitos especiales de posprocesamiento se pasan por alto fácilmente:

¿Requiere un tratamiento térmico T6 para mayor resistencia? ¿Requiere un proceso específico de pintura o anodizado? Estas operaciones críticas de posprocesamiento son costosas, pero a menudo se omiten o se incluyen como opción adicional en solicitudes de cotización en línea básicas, lo que resulta en discrepancias entre el presupuesto final y el inicial.

3. Falta de una evaluación precisa de los beneficios del tamaño del lote:

Si bien el tamaño del lote influye en el costo unitario, existe un rango en el que resulta más económico. Las herramientas digitales tienen dificultades para asignar inteligentemente los gastos de moldeo y optimizar los procesos de producción según el tamaño específico del lote, por lo que no alcanzarán ese nivel óptimo.

Los ingenieros de fabricación de LS revisarán personalmente sus dibujos y observarán todo el proceso, desde el diseño del molde y el acabado de la superficie hasta la producción en gran volumen, para brindar una cotización final mejor y más abierta con sugerencias precisas de ahorro de costos.

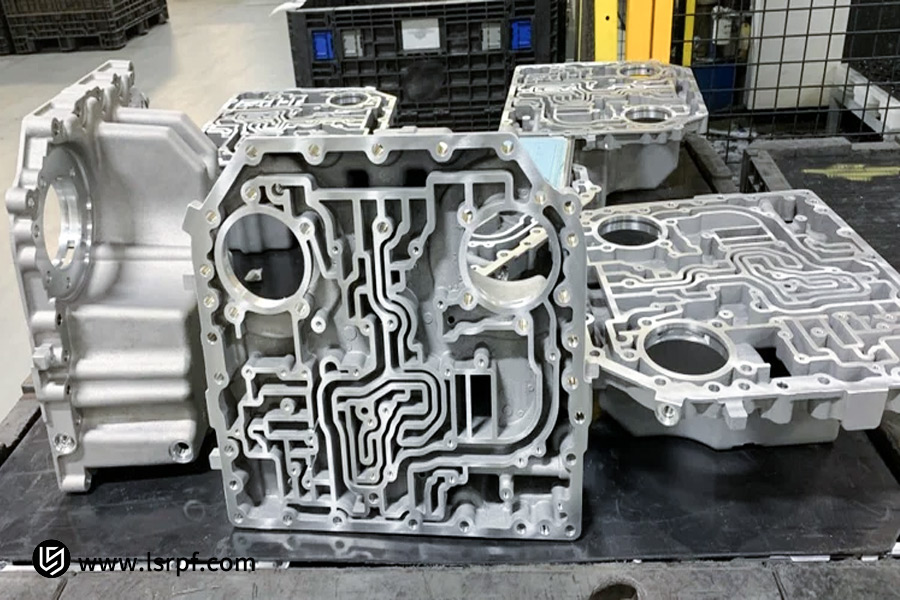

¿Cómo ayuda LS Manufacturing a los fabricantes de equipos de automatización a reducir el coste total de los componentes básicos?

En la automatización industrial, los procesos tradicionales de fabricación de bases de equipos suelen ser un obstáculo para la rentabilidad y la eficiencia. A través de un caso práctico, mostramos cómo solucionamos este problema de raíz para un cliente con fundición en arena a medida.

1. El dilema del cliente:

Un fabricante líder de equipos de automatización industrial utilizaba anteriormente diversas placas de acero cortadas , soldadas y mecanizadas para la base pesada de su producto. Este proceso, que requería mucha mano de obra, implicaba ciclos de producción de semanas de duración y gastos considerables de material y mano de obra. Además, la base pesada afectaba considerablemente la movilidad y la flexibilidad de implementación de los equipos, lo que perjudicaba su competitividad en el mercado.

2. La solución de LS Manufacturing:

Tras un análisis exhaustivo, propusimos al cliente utilizar una solución de aluminio fundido en arena de alto rendimiento. En concreto, propusimos usar la aleación A356, tratada térmicamente en T6 para aumentar su rigidez y resistencia. Nuestro departamento de ingeniería rediseñó la base por completo, combinando cientos de componentes soldados en un único componente continuo fundido en arena. Este sistema combinado de gestión de cables y soportes para sensores cuenta con un diseño de nervaduras biomiméticas, lo que reduce el peso y mantiene la estructura.

3. Valor y resultados:

Los resultados finales superaron con creces las expectativas: en comparación con el componente soldado original, la nueva base de aluminio fundido en arena experimentó una increíble reducción de peso del 40 % , lo que mejoró significativamente la movilidad del dispositivo. En cuanto a costos, gracias a la consolidación del proceso y la mejora de la eficiencia, los costos totales de producción se redujeron en un 25 % . Además, el plazo de producción se redujo drásticamente de semanas a los habituales 10 días hábiles .

Este caso mejoró significativamente la competitividad del producto del cliente para el usuario final y condujo a una asociación estratégica a largo plazo con LS Manufacturing.

Más allá del precio, ¿qué otros beneficios a largo plazo ofrece la fundición en arena?

En el análisis de alternativas de producción, considerar únicamente el precio unitario inicial es una visión miope. Los gerentes con decisiones firmes deben considerar primero el costo total de propiedad. El valor a largo plazo de las piezas fundidas en arena, en términos de confiabilidad, adaptabilidad y solidez de la cadena de suministro, supera con creces su aparente bajo costo.

1. La confiabilidad superior reduce significativamente los riesgos posventa:

La fundición en arena produce una estructura de grano denso y una buena solidez interna, y las piezas fundidas en arena presentan mayor resistencia al impacto y a la fatiga. Esto significa que los componentes principales fabricados mediante fundición en arena son menos propensos a agrietarse o depreciarse en el futuro, lo que reduce directamente las tasas de reparación posventa, los costos de garantía y los riesgos para la imagen de marca del cliente, logrando así el objetivo de "fundir una vez, tranquilidad duradera".

2. Flexibilidad inherente para una respuesta rápida a las tendencias del mercado y a las iteraciones de diseño:

La modificación y mejora del diseño de productos es una práctica habitual en la fabricación. La rapidez y el bajo coste de los cambios de molde en la fundición en arena permiten perfeccionar los productos con un mínimo esfuerzo y tiempo de ciclo. Esta flexibilidad inherente permite comercializar productos mejorados con mayor rapidez, aprovechando las oportunidades: una ventaja estratégica que va mucho más allá del enfoque de molde fijo y de alto coste.

3. La estabilidad de la calidad garantiza una cadena de suministro fluida y predecible:

La base de la gestión de la cadena de suministro es la estabilidad de la producción. Gracias a nuestro control de procesos de vanguardia y a nuestro riguroso sistema de calidad, garantizamos un rendimiento y unas dimensiones altamente consistentes en cada lote de piezas fundidas en arena. Una calidad fiable evita las paradas de la línea de producción o los retrasos en el montaje debido a la calidad de los componentes, garantizando así un flujo de producción fluido y entregas puntuales.

Elegir la fundición en arena es más que elegir un proceso; es elegir un socio de fabricación confiable que pueda desarrollar sus productos y evolucionar para afrontar juntos los retos del futuro. Su robustez y flexibilidad a largo plazo son la base de una optimización de costes sostenible.

¿Qué servicios adicionales recibirá al asociarse con LS Manufacturing?

Al elegir LS Manufacturing , no solo obtiene un proveedor de fundición, sino mucho más. Nos comprometemos a ser su equipo de ingeniería de fabricación adicional, dedicándonos a garantizar que su proyecto de fundición en arena personalizado alcance el máximo costo, calidad y eficiencia mediante un conjunto de meticulosos servicios de valor añadido.

1. Colaboración profunda en diseño e ingeniería:

LS Manufacturing ofrece una revisión gratuita de Diseño para Fabricabilidad (DFM), mucho mejor que un examen superficial de sus planos. Nuestros ingenieros, con incontables horas de experiencia en el sector, le ofrecen soluciones para diseñar paredes más delgadas, simplificar la estructura y mejorar el desmoldeo. Detectamos errores desde el inicio, minimizamos los costos y agregamos valor a su proyecto.

2. Consultores profesionales de materiales y procesos:

Con una amplia variedad de grados de aleación de aluminio y opciones de posprocesamiento a su disposición, no tiene que decidir solo. LS Manufacturing es su asesor técnico y le recomienda la solución de fundición en arena personalizada más equilibrada en cuanto a rendimiento, coste y plazo de entrega, según el entorno de aplicación específico del componente, para que su presupuesto se optimice.

3. Posprocesamiento integrado y garantía de calidad:

LS Manufacturing ofrece un servicio integral desde la fundición hasta el producto final. Desde el tratamiento térmico T6 necesario, el mecanizado de precisión o el acabado de superficies , podemos realizarlo todo internamente. No solo evitamos la molestia de coordinar con múltiples partes, sino que también reducimos los plazos de entrega gracias a nuestros procesos integrados. Nuestro riguroso sistema de control de calidad integral garantiza que cada pieza enviada cumpla con las expectativas.

Al solicitar un presupuesto a través de nuestras instalaciones de fundición en arena en línea, se une a una alianza integral. LS Manufacturing se compromete a ofrecer precios transparentes, entregas puntuales y un soporte técnico de primera calidad, brindándole tranquilidad y acceso rentable a piezas fundidas de calidad . Somos su aliado confiable y a largo plazo en la fabricación.

Preguntas frecuentes

1. ¿Pueden las piezas de aluminio fundido en arena cumplir con los requisitos de resistencia de los componentes estructurales?

Sí. Al emplear aleaciones de aluminio de alta resistencia (p. ej., A356 y A357) y un tratamiento térmico T6 (tratamiento de solución + envejecimiento artificial), es posible mejorar significativamente las propiedades mecánicas de las piezas de aluminio fundido en arena, incluyendo una resistencia a la tracción superior a 250 MPa y un límite elástico superior a 180 MPa. Su densa estructura interna, su satisfactoria resistencia a la fatiga y su tenacidad cumplen con los requisitos de alta resistencia y rigidez de las estructuras de maquinaria industrial, soportes de carga y componentes de automóviles.

2. ¿Cuál es la cantidad mínima de pedido para fundición en arena?

El proceso de fundición en arena de LS Manufacturing ofrece máxima flexibilidad, con pedidos mínimos de entre 20 y 50 piezas, ideal para el desarrollo de productos, pruebas piloto y producción de volumen medio . Gestionamos la inversión inicial optimizando las soluciones de moldeo (p. ej., machos de molde extraíbles y moldes de resina), lo que reduce el coste incluso en pedidos de bajo volumen. En producciones de gran volumen (más de 1000 piezas), el coste unitario se reduce aún más, lo que permite a los clientes maximizar el coste al final de su vida útil.

3. ¿Cuál es el acabado superficial de la fundición en arena?

Las piezas de aluminio fundido en arena suelen tener un acabado superficial de Ra 12,5-25 μm, con una rugosidad uniforme, totalmente aceptable para el uso y montaje de piezas industriales generales. Si se requieren acabados aún mejores, ofrecemos diversas técnicas de posprocesamiento: el arenado permite lograr un acabado superficial uniforme de Ra 6,3-12,5 μm ; el pulido permite mejorar localmente los acabados; y la pintura, la electroforesis o el recubrimiento en polvo permiten lograr tanto la mejor apariencia como la protección contra la corrosión, adaptándose a los diversos requisitos del producto final.

4. ¿Cuánto tiempo dura todo el proceso, desde la consulta hasta la entrega?

El plazo de entrega promedio de un proyecto es de aproximadamente 4 a 6 semanas: 1 o 2 semanas para la producción y el diseño del molde, una semana para la fundición e inspección de la primera pieza, y 2 o 3 semanas para la producción en masa y el acabado. Ofrecemos entregas urgentes en un plazo de tres semanas en caso de alta prioridad. Los plazos de entrega reales se programan con precisión en función de la complejidad de la pieza, el tamaño del lote y los requisitos del proceso, y se incluye un programa de producción abierto en el presupuesto para garantizar una entrega puntual y controlable durante todo el proceso de fabricación.

Resumen

El aluminio fundido en arena ofrece una ventaja de costo única en el conformado de metales gracias a su mínima inversión en herramientas, alta capacidad de integración de diseños, selección de materiales versátil y económica, y altas economías de escala en la producción de lotes medianos y grandes. Esto no solo impacta el costo de cada pieza, sino que optimiza considerablemente el costo total de propiedad de su proyecto. Aplicar este proceso probado y versátil es una decisión inteligente para obtener la solución óptima para su presupuesto sin comprometer la calidad.

Envíe hoy mismo sus bocetos o planos a LS Manufacturing. En un solo paso, nuestro personal experimentado creará un Informe de Análisis de Optimización de Costos de Fundición en Arena personalizado, destacando las cinco áreas clave de ahorro potencial: herramientas, material, posprocesamiento, ensamblaje y plazo de entrega total. ¡ Contacte con LS Manufacturing y permítanos aprovechar nuestra experiencia en planta para ofrecerle un anticipo de la verdadera propuesta de valor!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas . Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing . Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .