La fabricación automotriz de 5 ejes aborda estos dos desafíos opuestos de aligeramiento y electrificación en una confluencia crucial. Por lo tanto, se pueden fabricar componentes más complejos e integrados en una sola máquina de forma eficiente para superar los desafíos que plantean los métodos convencionales. Esto es clave para mejorar la autonomía de los vehículos eléctricos y el kilometraje en la industria automotriz.

La principal ventaja de eliminar las ineficiencias del mecanizado tradicional de 3 ejes es que permite lograr un alto grado de precisión con geometrías complejas en una sola pasada, con un mínimo o nulo error de acumulación y desperdicio de material como en el mecanizado multifijación anterior. Esta tecnología es la clave para producir las piezas complejas y de alto rendimiento necesarias para los vehículos eléctricos y de gasolina de nueva generación.

Tabla de referencia rápida de texto completo de fabricación automotriz de 5 ejes

| Aspecto | Detalles |

| Ventajas principales | Mecanizado complejo: esto se logra en una sola máquina. Capaz de crear superficies complejas y de alta precisión . El ángulo de la herramienta es óptimo. Las condiciones de corte son óptimas. Los procesos y las fijaciones se reducen considerablemente. |

| Abordar los puntos débiles | Desventajas de los procesos convencionales (3 ejes) : Lo más probable es que se requieran configuraciones múltiples y el error acumulativo resultante; bajo uso de material; baja eficiencia de procesamiento para una forma compleja. |

| Aplicaciones de aligeramiento | Piezas estructurales incluidas en piezas combinadas de chasis y carrocería; Piezas estructurales de aleaciones ligeras: aluminio, magnesio; Fabricación de piezas optimizadas en topología; Piezas reforzadas de pared delgada y geométricamente complejas. |

| Aplicaciones de electrificación | Procesamiento de cajas/bandejas de baterías, carcasas/controladores de motores, componentes de un tren de transmisión eléctrico, canales complejos de flujo de fluido en un sistema de enfriamiento. |

| Beneficios clave | Más productivo: tiempos de ciclo más cortos; Más liviano: mayor kilometraje o menores costos operativos; Materiales reducidos: mismos ahorros de costos . |

| Métricas de éxito | Reducción de más del 70 % en los procesos; capacidad para mejorar la tolerancia del mecanizado con precisión micrométrica. Reducción del consumo de material a un índice no inferior al 30 % : genera piezas que no se pueden fabricar a partir de diseños existentes. |

LS Manufacturing, con su experiencia en mecanizado de 5 ejes , ofrece una solución clave para los retos de fabricación que enfrentan nuestros clientes en su transformación, aligeramiento y electrificación. La empresa ofrece soluciones eficaces y precisas para estos retos, proporcionando soluciones en el campo de la fabricación integrada de piezas.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

Nuestro conocimiento se basa en la experiencia práctica, no en la teoría. En el caso práctico, la tarea o misión de LS Manufacturing no es fácil a diario. Por ejemplo, se enfrentan a la tarea de mecanizar las aleaciones de alta resistencia utilizadas en piezas de automóviles, como la carrocería y las baterías. Según las directrices de la Asociación Nacional para el Acabado de Superficies (NASF), relativas a los requisitos de integridad superficial de la pieza mecanizada, las especificaciones son bastante exigentes.

En la empresa, contamos con un nivel de experiencia comprobado en aplicaciones específicas. Esto se debe a que fabricamos piezas para aplicaciones donde la resistencia de las piezas es innegociable. Estas piezas incluyen piezas para accionamientos eléctricos. La precisión se mide según el estándar de calidad establecido por el Grupo Internacional de Calidad Aeroespacial (IAQG) .

Cada uno de estos consejos surge de las realidades del estado actual de la producción. Ya sea la optimización del movimiento de herramientas para piezas fundidas de aluminio o el mecanizado de materiales de titanio , el conocimiento adquirido se ha adquirido con gran esfuerzo en el proceso de suministro de piezas funcionales. Los antecedentes son el fruto de nuestro esfuerzo diario por superar las dificultades de calidad y eficiencia para hacer realidad la fabricación automotriz de 5 ejes .

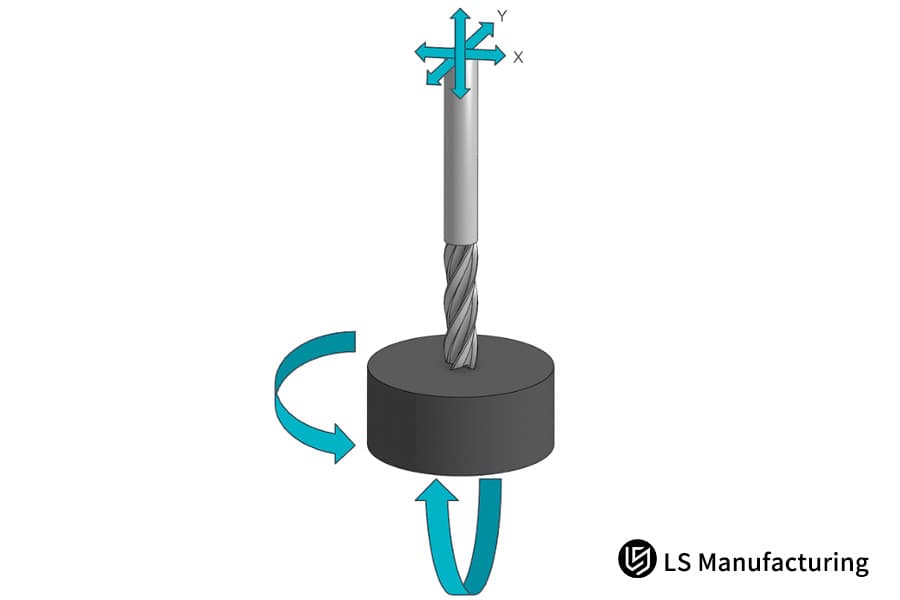

Figura 1: Fabricación avanzada de componentes automotrices complejos mediante fresado de 5 ejes por LS Manufacturing

¿Cómo permite el mecanizado de 5 ejes la producción completa de piezas de automoción en una sola configuración?

Este documento detalla la implementación de la fabricación automotriz de 5 ejes para resolver el desafío principal del mecanizado de piezas complejas de 5 ejes , complejas y de alta tolerancia, en una sola configuración. La solución elimina los errores acumulados de múltiples fijaciones, logrando una precisión y una eficiencia sin precedentes. El enfoque técnico es el siguiente:

- Establecimiento de datos unificados y consolidación de procesos: El principal reto era combinar varios pasos de mecanizado. La solución fue generar un sistema de coordenadas común para el mecanizado posterior en la pieza fundida. De este modo, todas las demás trayectorias de mecanizado podían calcularse en relación con un único sistema de coordenadas de la pieza , lo que permitía acceder a todas las superficies significativas en un solo paso de mecanizado en el centro de fabricación automotriz de 5 ejes, sin necesidad de reajustar y evitando desalineaciones.

- Orientación dinámica de herramientas y prevención de colisiones: Al mecanizar puertos profundos y angulares, Agozar tuvo que mecanizar con precisión en 5 ejes . En nuestro proyecto, se empleó software CAM para obtener las posiciones óptimas de mecanizado, lo que permitió rotar la herramienta durante el mecanizado para mantener la posición de corte óptima. Agozar realizó una comprobación completa de colisiones en el entorno virtual para evitar cualquier riesgo de colisión durante el mecanizado al dar forma a cualquier pieza.

- Mecanizado adaptativo y verificación en proceso: Para garantizar la calidad de las piezas procesadas, se han integrado rutinas de sondeo en máquina. Esto garantiza que el sistema pueda consultar puntos clave en el punto de referencia y compensar cualquier variación en el tamaño del material después del mecanizado de desbaste. Esto garantiza que los puntos clave en los orificios se puedan comprobar a mitad del proceso, lo que permite realizar modificaciones antes del final del proceso y, por lo tanto, alcanzar una tolerancia posicional final de ±0,025 mm .

- Gestión Integrada de Herramientas y Fresado de Alta Eficiencia: También introdujimos refrigerante de alta presión y una estrategia de secuencia de herramientas en el almacén de la máquina. Esto permitió lograr estabilidad en cavidades profundas y aplicar estrategias de fresado de alta eficiencia con cargas de viruta uniformes, logrando así una reducción del 40 % en el tiempo de ciclo y una mejora considerable en la vida útil de la herramienta.

Este caso ofrece información completa sobre la implementación de tecnología que va mucho más allá de la propiedad de las máquinas. También demuestra una alta capacidad en la transformación de procesos, una programación CAM optimizada y la calidad del proceso, superando las restricciones prácticas durante la producción. El documento sirve como referencia competitiva para lograr una mejora integral de la eficiencia y una precisión suprema en el mecanizado de piezas complejas mediante soluciones de ingeniería de 5 ejes .

¿A qué desafíos técnicos se enfrenta el mecanizado CNC automotriz en la era de los vehículos de nueva energía?

La transición a vehículos de nueva energía presenta desafíos técnicos sin precedentes en el mecanizado CNC automotriz . Por ejemplo, componentes de gran tamaño, como bandejas de batería de gran tamaño y motores de cavidad profunda, exigen una precisión extrema a gran escala. El siguiente informe presenta la solución a estas dificultades únicas en el proceso de fabricación:

Superar la distorsión de gran formato para lograr una macroprecisión

Se debe lograr el mecanizado de bandejas de batería de 2000 x 1500 mm con una planitud de 0,1 mm o inferior, a pesar de las consideraciones de distorsión térmica y de sujeción. El enfoque de mecanizado propuesto incluiría un sistema de fijación que permita una distribución uniforme y definida de la fuerza de sujeción. Se priorizaría la secuencia correcta de mecanizado en el desbaste, seguida de la retención de ecualización térmica en las etapas de acabado.

Habilitación de un mecanizado estable de cavidades profundas con herramientas de alta relación D:R

Esto se debe a que la carcasa del motor, con una relación profundidad-diámetro de 5:1, presenta enormes dificultades para la deflexión de la herramienta y la evacuación de viruta. Por ello, utilizamos una herramienta de alcance avanzado con una vía de evacuación para el refrigerante. En cuanto al mecanizado, empleamos patrones de mecanizado trocoidales bien equilibrados, junto con cortes de profundidad adecuados, que garantizan factores de fuerza radial favorables tanto para la sujeción de la herramienta como para una alta presión de evacuación.

Integración de la compensación volumétrica para una precisión de configuración única

En el proceso de producción de piezas tan grandes y complejas en una sola herramienta de la máquina de 5 ejes con mesa giratoria de 1,5 m , es necesario compensar los errores geométricos en la propia máquina CNC . Este proceso se logra mediante la calibración de precisión volumétrica con un láser tracker, que registra toda el área de trabajo. Esta función se utilizará para compensar los errores geométricos en la máquina CNC.

Esta metodología demuestra que el mecanizado CNC automotriz avanzado para vehículos de nuevas energías requiere soluciones de proceso de ingeniería que van más allá de las capacidades estándar. Proporciona un modelo técnico competitivo centrado en el control de la distorsión, la gestión dinámica de herramientas y la compensación de precisión a nivel de sistema para resolver los desafíos técnicos concretos de escala, complejidad y precisión .

¿Cómo pueden los componentes automotrices ligeros lograr avances mediante el mecanizado de 5 ejes?

El problema en la fabricación de piezas automotrices avanzadas y ligeras, como las carcasas de baterías optimizadas topológicamente, consiste en mecanizar características críticas sin distorsión, lo que a su vez afecta la calidad de los componentes fabricados. La solución a este problema se basa en la implementación de tecnologías que combinan:

- Mitigación de la distorsión en paredes delgadas mediante simulación predictiva de mecanizado: La deformación es bastante probable en paredes de 1,2 mm de espesor. Para solucionar este problema, optamos por realizar una simulación de mecanizado mediante análisis de elementos finitos . Mediante la simulación, pudimos predecir los valores de fuerza y, por lo tanto, la deformación, lo que nos ayudó a modificar la simulación de mecanizado para garantizar que se mantuviera el nivel de tolerancia de ±0,1 mm .

- Transformando la optimización topológica en secuencias de mecanizado estables: La forma resultante, formada mediante optimización topológica , presenta una estructura orgánica difícil de fijar y mecanizar. En nuestra solución, dividimos el proceso general en etapas. Primero, se obtiene una pieza semiacabada con el mismo exceso de material, lo que influye en su estabilidad. El último paso, el contorneado, consiste en fresado de acoplamiento radial y fresado ascendente simultáneos para crear cortes de fuerza uniforme que aseguren las paredes.

- Integración de trayectorias de herramienta adaptativas para la compensación dimensional: Aunque simuladas, las tensiones pueden introducir cierta variación. En nuestro proceso, contamos con una máquina adaptativa de bucle cerrado. Tras el semiacabado, las dimensiones críticas se comprobarían mediante palpado en máquina. Por lo tanto, podríamos generar una trayectoria de herramienta de acabado final para corregir la recuperación elástica y la deriva, garantizando así una distorsión mínima de 0,05 mm.

A diferencia de los procesos convencionales de mecanizado de 5 ejes , en el enfoque actual se observa una interacción entre la predicción FEA, la secuenciación del proceso y las técnicas de compensación. Existe una base tecnológica consolidada que permite la producción eficiente de piezas automotrices ligeras con un control complejo de las variables del proceso de fabricación, lo que permitirá alcanzar la reducción de peso óptima y el potencial de liberación de rigidez óptimo mediante la optimización topológica .

Figura 2: Producción de alta precisión de componentes detallados de vehículos eléctricos por LS Manufacturing

¿Qué procesos de 5 ejes son necesarios para los componentes clave de los vehículos eléctricos?

La fabricación de componentes para vehículos eléctricos requiere altos niveles de tolerancia y estabilidad térmica. Los siguientes métodos eliminarían los desafíos de los procesos especiales críticos con máquinas de 5 ejes y control de calidad : Disponibles para garantizar la estanqueidad del motor y la exactitud dimensional de la carcasa del reductor:

Garantizar la integridad del sello del refrigerante de la carcasa del motor

La parte más difícil fue garantizar la estanqueidad de los sellos, especialmente con la gran cantidad de zonas de camisas de agua internas. Para solucionar el problema, decidimos realizar el sellado del área crítica en una sola pieza con un movimiento de máquina de 5 ejes sin juntas. Además, se empleó una inspección durante el proceso que verifica la planitud de ≤0,01 mm en una sola pasada antes de soltar las piezas.

Mantenimiento de una geometría de orificio ultraprecisa para reductores

Al trabajar con orificios de cojinetes de carcasas de reductores, que requieren una cilindricidad inferior a 0,008 mm , las causas principales fueron las deflexiones térmicas. Se realizó un mecanizado de reducción en un entorno con temperatura controlada, ajustada a 20 °C ± 1 °C . A continuación, se realizó la fase de estabilización térmica. El orificio solo puede terminarse completamente una vez que se haya estabilizado la temperatura de la pieza.

Garantizar la estabilidad del proceso para la producción en volumen

Para lograr un rendimiento promedio en la primera pasada del 99,5 % , implementamos un sistema de compensación de bucle cerrado en tiempo real en cada máquina. Esto permitió que los datos de la CMM , tras el proceso, se utilizaran para realimentar la máquina herramienta, de modo que sus parámetros se modificaran en función del desgaste de la herramienta y la diferencia de temperatura.

Este es el nivel de sofisticación observado en la integración de procesos, donde el mecanizado de precisión de 5 ejes , las cámaras ambientales y la metrología han experimentado una tendencia a funcionar como parte de una perspectiva de sistemas integrados, en lugar de verse como parte de un flujo orquestado relacionado con diferentes procesos consecutivos. Esta es la forma basada en datos con la que nos especializamos en abordar los niveles de tolerancia específicos y estrictos que exige la fabricación de componentes de vehículos eléctricos de alta calidad en grandes volúmenes.

¿Cómo puede la fabricación automotriz eficiente optimizar los ciclos de producción a través de la tecnología de 5 ejes?

Para lograr una fabricación automotriz de alta eficiencia , optimizar el ciclo de producción es esencial. Este informe técnico describe el impacto que la incorporación de máquinas modernas de 5 ejes ha tenido en la producción de componentes complejos, como las carrocerías de las cajas de cambios . Este documento técnico está dirigido exclusivamente a personal técnico.

| Aspecto | Antes de la optimización | Después de la implementación de 5 ejes |

| Pasos de procesamiento | 28 canales de aceite mecanizados por separado | 28 canales de aceite completados en una sola configuración |

| Tiempo del ciclo de producción | 45 minutos | 28 minutos ( reducción del 37,8%) |

| Mejora de la vida útil de la herramienta | Base | Aumento del 30% |

| Carga del husillo | Frecuentemente superado el 90% | Constantemente por debajo del 80% |

| Estabilidad operativa | Paradas intermitentes | Permite una producción continua 24 horas al día, 7 días a la semana |

Los datos demuestran que la integración del proceso de mecanizado de 5 ejes con la optimización de precisión tiene un impacto decisivo en la reducción del ciclo de producción . La aplicación de la estrategia consiste en combinar las propiedades multiángulo en una sola configuración, junto con la optimización de parámetros para garantizar que la carga del husillo no supere el 80%, lo que incide claramente en el aumento de la vida útil de las herramientas/máquina. El informe completo ofrece información técnica fiable.

¿Cómo garantiza el mecanizado de precisión automotriz una precisión y estabilidad a nivel micrométrico?

El mecanizado de precisión automotriz requiere una precisión micrométrica . Este informe explora una forma de garantizar la estabilidad y profundiza en las metodologías y condiciones. Proporciona información técnica que puede utilizarse para lograr la estabilidad y tomar decisiones.

| Categoría de control | Metodología / Equipo | Métrica de rendimiento objetivo |

| Calibración de máquinas | Interferómetro láser periódico | Precisión de posicionamiento: ±0,003 mm |

| Precisión dinámica | Pruebas regulares de Ballbar | Error de contorno circular: ≤0,008 mm |

| Control ambiental | Taller con clima controlado | Temperatura constante: 20°C ±1°C |

Se requiere un sistema integrado para garantizar un cierto nivel de precisión micrométrica . Para garantizar la estabilidad de los resultados, es necesario realizar calibraciones periódicas del láser y del ballbar según los criterios mencionados, así como cumplir con los requisitos de datos de entrada específicos de los factores ambientales. Este informe técnico proporciona una solución para procesos de mecanizado automotriz de alta precisión .

Figura 3: Fabricación sofisticada de piezas de vehículos mediante mecanizado multieje controlado por computadora por LS Manufacturing

¿Qué técnicas especiales se requieren para el mecanizado de 5 ejes de piezas automotrices complejas?

Para un mecanizado exitoso de 5 ejes para piezas complejas, es fundamental gestionar la interferencia de la herramienta, la estabilidad y la accesibilidad geométrica. Estos son algunos de los requisitos técnicos importantes que no se contemplan en el enfoque de programación estándar actual:

Eliminación de riesgos de colisión mediante la verificación de gemelos digitales

El portaherramientas, el husillo y la pieza de trabajo son las áreas críticas en caso de colisiones. El software VERICUT proporciona un gemelo digital de la máquina, el utillaje y la pieza de trabajo. Ejecuta una simulación de todo el programa CNC y la detección de interferencias se realiza automáticamente en el software, lo que permite realizar cambios sin conexión en las trayectorias del programa y los portaherramientas.

Habilitación del acceso con control optimizado del eje de la herramienta

En situaciones con formas complejas, surge la necesidad de un cambio dinámico en la orientación de la herramienta de corte. En este caso, se presenta la idea de utilizar el control vectorial de ejes para la herramienta de corte en el contexto del sistema CAM. Esto incluye el cambio dinámico de posicionamiento de la herramienta de corte, con el ángulo de corte en la posición óptima, sin posibilidad de colisión, evitando así cualquier obstáculo en la pieza.

Garantizar la estabilidad con estrategias de herramientas diseñadas

Al considerar herramientas de corte de tamaños grandes y delgados, nos damos cuenta de que los problemas de deflexión y vibraciones pueden representar desafíos tanto para la calidad como para la precisión del corte. Sin embargo, el uso de herramientas de corte de largo alcance y trayectorias de mecanizado adecuadas es esencial en este sentido. Para el análisis, se propone el uso de herramientas de corte con altas relaciones L/D y mecanizado trocoidal, junto con un mecanizado eficiente.

Este enfoque demuestra que el mecanizado fiable de 5 ejes para piezas complejas depende de un flujo de trabajo preventivo y prioritario en lo digital. La competencia principal reside en integrar la simulación cinemática para evitar colisiones , la programación precisa de los ejes de la herramienta y estrategias de trayectorias de herramientas específicas para cada aplicación para minimizar los riesgos en el mecanizado de componentes complejos y de alto valor, transformando así los requisitos técnicos complejos en resultados predecibles.

¿Cómo puede la fabricación avanzada de automóviles lograr actualizaciones inteligentes?

La transición a la fabricación automotriz avanzada requiere un cambio del modelo reactivo al predictivo. Como concepto, el uso predictivo de los datos de las máquinas para optimizar las operaciones es el verdadero reto. Implica los siguientes pasos durante el proceso de actualización inteligente basado en datos :

Establecimiento de una infraestructura integral de adquisición de datos

La fundación está implementando una red de sensores IoT en torno a máquinas herramienta críticas. Los sensores están calibrados para medir los parámetros operativos de las máquinas herramienta. Los parámetros operativos de las máquinas se canalizan a una red rápida hacia la plataforma industrial central de IoT-IIoT, creando una huella digital ininterrumpida.

Desarrollo de modelos predictivos para consumibles críticos

La falla de las herramientas provoca tiempo de inactividad. Empezamos a generar un historial basado en datos de sensores relacionados con el desgaste real de la herramienta. De esta manera, formulamos un algoritmo basado en técnicas de aprendizaje automático basado en ciertos patrones, como ciertos niveles de vibración, que nos proporcionará una predicción de la vida útil restante con una precisión de ≥85 %. El cambio preventivo de la herramienta se ha convertido en una tradición sin paradas.

Optimización de la eficacia general del equipo mediante análisis

Para maximizar la OEE, implementamos la información de la máquina, el tiempo de ejecución, el tiempo de ciclo y las causas de las paradas en el sistema de ejecución de fabricación. Esto permite que la parte analítica del sistema conozca las causas de la pérdida de eficiencia, siendo las más comunes los largos tiempos de preparación y las paradas con pérdidas bajas. Esta sección maximiza las actividades de mantenimiento predictivo y las mejoras de la OEE con un nivel de eficiencia del 85 % .

Esta visión describe el futuro de la tecnología necesaria para llevar a cabo la actualización inteligente . Esto abarca la creación de capas de datos mediante sensores, análisis predictivos para identificar los principales modos de fallo y el aprovechamiento del análisis de la eficacia general del equipo. Proporciona un plan para lograr una fabricación predictiva basada en datos , yendo más allá de la conectividad básica para resolver los retos tangibles de disponibilidad y rendimiento en la fabricación automotriz avanzada .

Figura 4: Producción rápida de componentes de vehículos mediante mecanizado computarizado de 5 ejes por LS Manufacturing

¿Qué capacidades básicas se requieren para los fabricantes de piezas automotrices de precisión?

Un fabricante de componentes automotrices de precisión necesitaría la capacidad de lograr mediciones de precisión a nivel micrométrico. Esto implica la integración de la planificación y la trazabilidad en el taller. A continuación, se describen las capacidades básicas esenciales y su implementación:

Desarrollo de procesos y calidad de carga anticipada

Para reducir el riesgo en las actividades posteriores, adoptamos el principio de Planificación Avanzada de la Calidad del Producto (APQP) , con el objetivo de un 30 % de inicio anticipado del proyecto. Esto se logra mediante talleres de ingeniería concurrentes, análisis de las características de las piezas críticas, análisis de fallos y desarrollo de planes de control.

Implementación de la verificación en proceso en tiempo real

Una breve verificación de los productos terminados no es suficiente. Cerramos el ciclo tecnológico al verificar el trabajo en curso en la propia línea de mecanizado mediante sensores de contacto en combinación con sistemas láser. Esto constituye un proceso de circuito cerrado donde cualquier variación que supere los límites de control especificados requiere un ajuste o parada de la máquina, ya que no se permite la producción de artículos no conformes.

Habilitación de la trazabilidad de lotes completos para el análisis de causa raíz

El aislamiento rápido implica la detección de incumplimientos. Este aislamiento o contención se ha logrado mediante un sistema de trazabilidad electrónica que asigna una identificación a cada componente, lo que permite vincular toda la información relacionada con la fabricación (por ejemplo, lote de material, parámetros de la máquina, inspección, operador, etc.) a esa identificación específica para un rápido aislamiento del lote y un análisis de causa raíz.

Estas actividades se entrelazan para conformar el conjunto moderno de herramientas de calidad que debe seguir el fabricante de componentes automotrices de precisión . Esta capacidad se demuestra no con el equipo del taller, sino mediante el uso del control de calidad en APQP, los controles en tiempo real en SPC y la trazabilidad digital.

LS Manufacturing Sector de Vehículos de Nueva Energía: Proyecto de Procesamiento Integrado para Bandejas de Baterías

Una de las mayores dificultades en el mecanizado en el sector de vehículos de nuevas energías, donde los métodos de mecanizado multietapa se han mantenido como la norma, es garantizar la estanqueidad y precisión de las carcasas de baterías de aluminio de gran tamaño . A continuación, se describe cómo el fabricante de maquinaria LS Manufacturing superó el cuello de botella de la producción mediante la creación de una solución de mecanizado de 2 ejes:

Desafío del cliente

La superficie de sellado de la bandeja de la batería del cliente, fabricada en aluminio de la serie 6000 , debía tener una planitud de ≤0,1 mm . Además, como se indicó anteriormente, se registró un error total acumulado de 0,3 mm en los seis pasos previos de la configuración del proceso, lo que indicaba una fuga del 5 % en el sistema. Además, el tiempo de ciclo de 8 horas indicaba que el proceso de producción se encontraba en una fase de cuello de botella, lo que comprometía la producción de 50 000 unidades anuales.

Solución de fabricación LS

En nuestro caso, el sistema de producción se creó con base en un principio de fabricación integrada que empleaba un centro de mecanizado de pórtico de 5 ejes y un utillaje de ajuste único, desarrollado individualmente, para facilitar el mecanizado de todas las superficies de sellado, los orificios roscados y los canales de refrigeración en una sola operación de sujeción . Se adoptaron métodos de mecanizado de alta velocidad con velocidades de husillo de 12 000 rpm y avances de 15 m/min .

Resultados y valor

De esta manera, se garantizó una planitud de la superficie de sellado de 0,08 mm , lo que redujo la tasa de fugas en un 0,1 % . El tiempo del ciclo de producción se redujo a 4,5 horas , lo que permitió alcanzar el objetivo de producción de 50 000 unidades anuales . Así, se garantizó la eliminación total de las pruebas de fugas fuera de línea y el retrabajo, garantizando así que el aumento de la producción para el cliente se completara con la satisfacción de los resultados de fabricación de precisión.

Este ejemplo demuestra la capacidad y competencia de LS Manufacturing , que ofrece una solución de mecanizado de 5 ejes que aborda retos específicos de fabricación de alto valor . El estándar pionero en la producción de componentes de vehículos eléctricos de gran formato se ha establecido mediante la transformación del proceso ineficiente a la solución de mecanizado de una sola configuración .

Si busca lograr un mecanizado de alta precisión de componentes automotrices en una sola configuración, contáctenos hoy para una evaluación profesional de sus necesidades.

Preguntas frecuentes

1. ¿Qué ventajas tiene el mecanizado de 5 ejes frente al mecanizado de tres ejes en la producción de automóviles?

El proceso de mecanizado de la máquina de 5 ejes facilita el procesamiento de superficies curvas complejas, reduciendo al mismo tiempo el tiempo de sujeción y mejorando la precisión. Esto se puede utilizar para el mecanizado de piezas ligeras de vehículos de nuevas energías.

2. ¿Cómo se puede garantizar la consistencia en la producción en masa de piezas de automóviles?

Mediante la aplicación de la tecnología SPC, con parámetros críticos superiores a CPK=1,67 , se asegura la calidad de los lotes mediante la calibración de los equipos.

3. ¿Qué es el procesamiento de componentes de vehículos de nueva energía?

Deben poder sellar bien y deben estar diseñados para ser livianos y óptimos para la eliminación de calor para cumplir con el requisito de alta precisión para el mecanizado .

4. ¿Cuánto tiempo se tarda en recuperar la inversión en máquinas de 5 ejes?

En la producción en masa, el tiempo total de producción de piezas de automóvil suele ser de 12 a 18 meses . Esto puede variar según las piezas que se fabriquen.

5. ¿Cómo controlar la deformación durante el mecanizado de piezas de paredes delgadas?

Aplicando procedimientos de mecanizado simétrico, optimizando los parámetros de corte y controlando la fuerza de corte y la deformación térmica, mantiene el valor de deformación en 0,1 mm constantemente.

6. ¿Qué debo hacer para certificarme en la industria automotriz?

La certificación del sistema, según IATF 16949 , y las pruebas de rendimiento con respecto a los productos en cuestión, son obligatorias.

7. ¿Qué técnicas especiales se deben utilizar en la programación de 5 ejes?

Requiere optimización de los vectores del eje de la herramienta, detección de colisiones y optimización de la estrategia de mecanizado, y se necesita un software CAM especializado.

8. ¿Cómo evaluar las capacidades de mecanizado de 5 ejes de un proveedor?

Además, cualquier nueva fuente debe tener en cuenta la precisión del equipo, la experiencia del proceso y los sistemas de calidad; el único método que podría probar las capacidades sería el mecanizado de prueba.

Resumen

Todo esto se debe a que la tecnología de mecanizado de 5 ejes ha impulsado una innovación radical en la industria automotriz, especialmente en la de los automóviles ligeros y eléctricos. Todo esto se ha logrado mediante innovaciones tecnológicas.

Contacte con nuestro experto en ingeniería técnica para el desarrollo o el análisis de preprocesamiento gratuito necesario para el mecanizado de piezas de automoción de 5 ejes en LS Manufacturing. A cambio, nuestros expertos analizarán sus desafíos con la pieza específica y le ofrecerán sus propias soluciones.

La tecnología de 5 ejes le ayuda a lograr la fabricación de alta precisión de componentes automotrices. ¡Contacte con nuestros expertos para una solución personalizada!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .