El mecanizado simultáneo de 5 ejes es el método más avanzado para manejar contornos complejos; sin embargo, no ha encontrado aceptación debido al aumento de costos y la complejidad de la planificación del proceso. Actualmente, la mayoría de las empresas manufactureras se enfrentan al reto de elegir entre el eficiente método de mecanizado de 5 ejes y el mecanizado indexado 3+2, que es económicamente viable. Todo esto suele resultar en un uso ineficaz de la velocidad de la máquina inferior al 30 % o en un producto que no cumple con el estándar de precisión.

El problema subyacente radica en la complejidad de las hojas de especificaciones, en comparación con un modelo de decisión con métricas. Los métodos convencionales de toma de decisiones no consideran factores dinámicos importantes, como las curvas de par real y los mapas de precisión térmica. Nuestro sistema resuelve este problema mediante el uso de una base de datos propia con más de 2000 componentes complejos, con el fin de desarrollar un modelo de decisión con métricas que garantice una correlación precisa entre la capacidad y un conjunto específico de requisitos y costos en un escenario de producción.

Mecanizado simultáneo de 5 ejes: Guía de referencia rápida

| Sección | Contenido principal |

| El dilema | La producción de superficies complejas presenta perímetros: indexación 3+2 económica pero limitada, en contraposición al mecanizado simultáneo de 5 ejes preciso y todo a la vez, si la elección impacta por debajo del 30% de utilización. |

| Causa principal | La selección depende de las hojas de especificaciones, que no cambian. No existe un modelo medible. Parámetros dinámicos tan importantes como la adaptación al proceso, el par y la precisión térmica no son aplicables. |

| Nuestra solución | Nuestra oferta es un sistema de selección basado en datos, apoyado en una base de datos de más de 2.000 piezas complejas , con curvas de par de procesamiento calculadas y mapas de calor para mayor precisión, vinculando los requisitos de mecanizado con una especificación técnica precisa. |

| Comparación de tecnología | Mecanizado 3+2 : Para modelos multifacéticos que incorporan complejidad. Mecanizado simultáneo de 5 ejes : Requerido para modelos continuos con alta complejidad. |

| Marco de decisión | Proceso: 1. Determinar la geometría y la tolerancia de la pieza. 2. Analizar las trayectorias de corte y las cargas. 3. Coordinar con las características cinéticas y térmicas de la máquina para permitir un corte preciso incluso en sesiones prácticas de mecanizado. |

| Resultado e impacto | Facilita la toma de decisiones informadas y óptimas en materia de inversiones. Maximiza el uso de recursos en relación con las máquinas/componentes fabricados según las capacidades. |

Abordaremos la enorme diferencia de costos actual entre la fundición de inversión de 5 ejes y la producción. Nuestras innovaciones ya no requerirán conjeturas, por lo que también consideraremos sus componentes y procesos para determinar cuál es la mejor opción para usted y garantizar que podamos ofrecerle lo que necesita: precisión y productividad, sin desperdicios.

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

Hoy en día, existen miles de textos en internet sobre el mecanizado CNC de 5 ejes . De hecho, este artículo en particular es uno de los pocos recopilados por personas que han estado involucradas en esta actividad, a diferencia de quienes ya tenían conocimientos al respecto. Nuestro conocimiento, por muy refinado que sea con la experiencia, debe extraerse de él.

Estos se basan en más de 50.000 series de producción exitosas de componentes complejos. Suministramos impulsores a la industria aeroespacial, que requiere un movimiento preciso y continuo de la herramienta de corte, y carcasas para dispositivos médicos cuyo acabado superficial debe ser perfecto. Todo esto ha sido un medio para un fin, un proceso para desarrollar nuestras capacidades en todos los aspectos, desde la corrección de la deriva térmica hasta el acoplamiento con herramientas de PCD.

Para garantizar nuestros procedimientos y métodos, nos aseguraremos, con énfasis, de que cumplan con los estándares de nuestra industria, aceptados por fuentes confiables como la Sociedad Americana de Control de Producción e Inventario (APICS) y TWI Global , en cuanto a excelencia empresarial y competencia técnica. Nuestra pasión y experiencia con estándares de fabricación reales, como se mencionó anteriormente, contribuyen en gran medida a garantizar que el asesoramiento que busca en este sitio sea correcto y, por lo tanto, útil como guía para alcanzar el éxito.

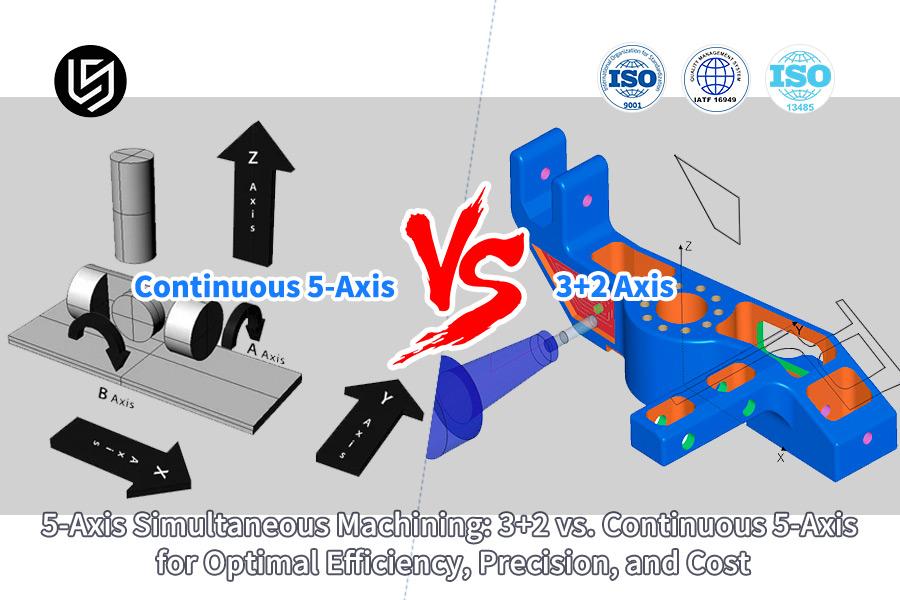

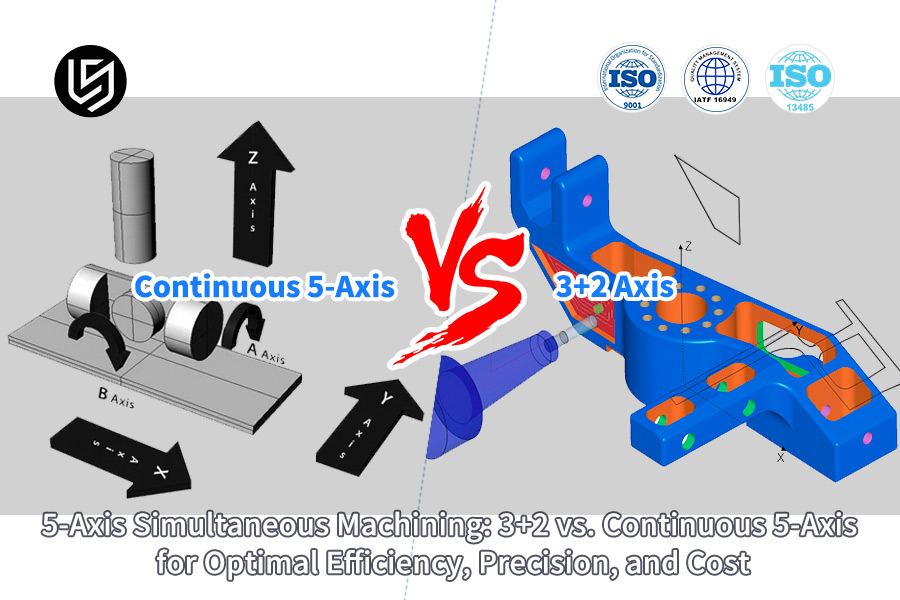

Figura 1: Proceso de mecanizado avanzado de 5 ejes ejecutado con precisión por LS Manufacturing

¿Cómo el mecanizado simultáneo de 5 ejes redefine la eficiencia en la fabricación de piezas complejas?

El mecanizado simultáneo de 5 ejes supera las limitaciones, ya que permite fabricar piezas complejas de 5 ejes en una sola configuración. Sin embargo, su principal ventaja no reside en su capacidad para mecanizar varios ejes simultáneamente, sino en su capacidad para abordar ineficiencias sistémicas y la falta de precisión en un proceso de múltiples pasos.

- Eliminación de errores inducidos por la configuración: aunque el problema de error se centra básicamente en el error acumulado en el proceso de fijación, el proceso de acabado del blisk debe completarse a través de un proceso de mecanizado simultáneo de 5 ejes en un intento de mecanizar todas las superficies del blisk en un proceso de sujeción, y así no tener errores en la alineación del blisk durante el proceso de mecanizado, porque los contornos deben ser precisos en una tolerancia dada de 0,025 mm .

- Optimización del acoplamiento dinámico de la herramienta: La verdadera optimización de la eficiencia reside en mantener las condiciones de corte ideales. Programamos el vector de la herramienta para mantener el diámetro efectivo de la fresa acoplada, evitando un contacto deficiente de la punta. Esta técnica estabiliza las fuerzas de corte, mejora el acabado superficial directamente en la máquina y aumenta la vida útil de la herramienta, reduciendo así el tiempo de mecanizado y el coste por pieza.

- Minimización de movimientos no cortantes: Se observa ineficiencia en cortes aéreos, donde varios cortes abarcan gran parte de la longitud total de la trayectoria en piezas con muchas características y paredes demasiado cortas. La programación CAM propietaria contribuye a una reducción drástica de los rápidos y las reproducciones mediante el cálculo de una trayectoria óptima en un solo paso, lo que reduce los movimientos no cortantes, como los rápidos y las reproducciones, que pueden reducirse hasta en un 50%.

- Garantizar la estabilidad bajo carga: El enfoque fundamental para superar este desafío es garantizar una alta precisión en movimientos complejos y dinámicos. Se realizan simulaciones antes del procesamiento para modelar la cinemática de la máquina y la carga durante el proceso de corte y así superar estas dificultades. Esto garantiza que el movimiento a alta velocidad proporcione la precisión deseada, lo que hace que la mejora de la eficiencia sea real y fiable para la fabricación de piezas complejas .

El informe técnico proporcionará una guía estratégica que garantizará la ejecución exitosa del mecanizado simultáneo de 5 ejes . Nuestra ventaja competitiva se centra en la integración técnica entre la estrategia de programación, la física de las herramientas y la dinámica de la máquina, con el objetivo de ofrecer continuamente el mejor rendimiento en velocidad, calidad y coste en el uso de maquinaria avanzada.

¿Cuáles son las diferencias de precisión entre el mecanizado de 3+2 y de 5 ejes?

La elección entre el mecanizado 3+2 o el mecanizado continuo de 5 ejes influye significativamente en la precisión alcanzable de componentes complejos . Esta comparación de precisión se basa en las diferencias fundamentales en sus principios de control de movimiento . Este documento proporciona un análisis basado en datos para guiar el proceso de selección, yendo más allá de las especificaciones teóricas hacia resultados de rendimiento medibles.

| Aspecto | Mecanizado indexado 3+2 | Mecanizado continuo de 5 ejes |

| Principio fundamental | Posicionamiento discreto. Utiliza mesas giratorias de alta precisión que se bloquean en su lugar durante el corte. | Interpolación continua de trayectorias . Los cinco ejes se mueven simultáneamente bajo control RTCP. |

| Conductor de precisión | Capacidad y repetibilidad de ejes rotativos hasta 0,001° . | Precisión de trayectorias de movimiento dinámico y compensación de errores de volumen en movimientos coordinados. |

| Aplicación típica | Piezas prismáticas multifacéticas con superficies planas. | Superficies complejas y esculpidas y cavidades profundas con socavones. |

| Limitación clave | La precisión se degrada en contornos 3D complejos debido a la orientación fija de la herramienta. Destaca en fresado 2.5D . | El rendimiento depende de la cinemática de la máquina y del sistema de control. |

| Datos de rendimiento | Cuando los ángulos de inclinación de la herramienta superan los 30° , el error de contorno aumentará sustancialmente en comparación con los valores nominales. | Mantiene una precisión constante; los datos del rastreador láser muestran un error reducido a ~40% de 3+2 en ángulos altos. |

Con cuidado, se debe seguir la estrategia más óptima, comenzando por examinar el tipo de geometría más común presente en la pieza: indexación 3+2 para piezas prismáticas multifacéticas, priorizando el concepto de integridad de la configuración y superficies 3D de 5 ejes continuos para evitar la pérdida de precisión que conlleva la configuración multifacética. La estrategia general depende de las medidas de rendimiento descritas en las directrices para el control de movimiento .

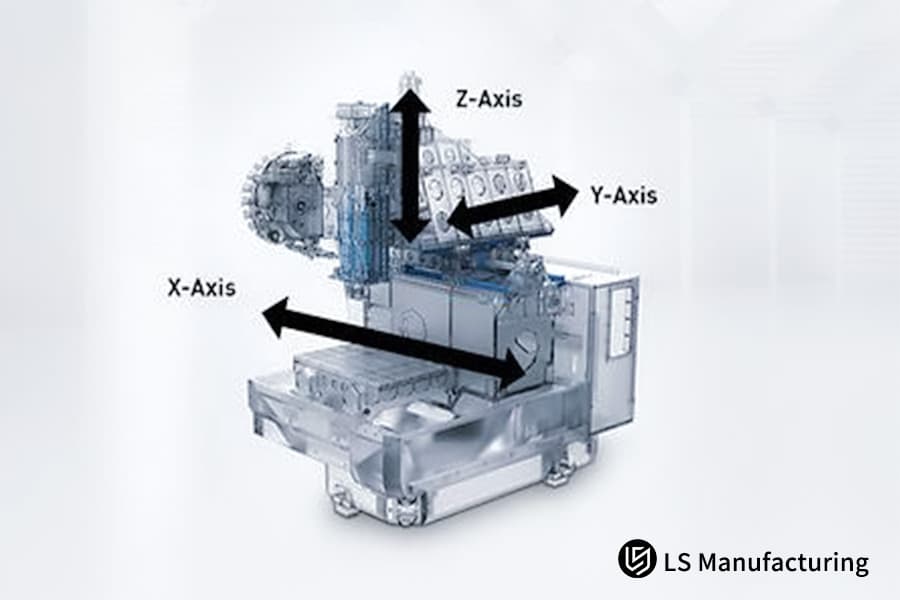

¿Cómo seleccionar científicamente el modo de mecanizado de 5 ejes en función de las características geométricas de la pieza?

Seleccionar la estrategia óptima de 5 ejes es un desafío fundamental en la fabricación de alto valor. Las decisiones arbitrarias o empíricas resultan en una ineficiencia significativa o una precisión insuficiente. La solución reside en una metodología sistemática para elegir el mecanizado de 5 ejes , que traslada la decisión de la intuición a un análisis cuantificable de las características geométricas de la pieza. Este proceso de selección científica correlaciona directamente la geometría con el modo de mecanizado más eficaz y económico:

Clasificación de la geometría: el paso fundamental

El primer paso de este proceso implica un análisis del objeto y de su descomposición. En primer lugar, es necesario distinguir entre geometría plana discreta, como en las áreas angulares de los insertos de molde, y objetos con formas complejas, como en los perfiles aerodinámicos de los blisks. Esto, por supuesto, solo es posible en un proyecto normal mediante el análisis de la curvatura mediante CAD (diseño asistido por computadora).

Cuantificación con una matriz de decisión

La ambigüedad se resuelve mediante el uso de una matriz de selección cuantificada. Para los componentes del producto donde predominan las características prismáticas, se adopta el mecanizado indexado 3+2 . El método de estabilidad de eje bloqueado de este mecanizado garantiza una alta precisión volumétrica en el fresado planar; por lo tanto, el diseño óptimo del tiempo de ciclo se traduce directamente en el logro de objetivos de 15 minutos para cada pieza.

Movimiento continuo obligatorio para contornos 3D reales

Con superficies no prismáticas predominantemente confirmadas, el mecanizado continuo de 5 ejes se vuelve imprescindible. El principio físico que sustenta este imperativo es que, para un acoplamiento y control óptimos del vector de corte en la superficie esculpida, la interpolación simultánea de ejes es la única opción disponible. Esto aplica para un acabado superficial de una especificación dada, por ejemplo, Ra 0,4 µm .

Aprovechar el software para la recomendación objetiva

Para mantener la objetividad del proceso al máximo y eliminar cualquier deseo o preferencia personal sobre lo que el gerente de proyecto y el ingeniero de fabricación desean obtener en comparación con lo que pueden lograr, se utiliza software de análisis CAM y de curvatura para determinar objetivamente las áreas geométricas del componente que requerirían una inclinación superior a un umbral determinado. Este software recomendará objetivamente áreas de complejidad geométrica que requerirían ciertas soluciones.

Esta metodología proporciona un marco directo y práctico para elegir el mecanizado de 5 ejes . La ventaja que ofrece este proceso, en comparación con otros procesos de lógica subjetiva, reside en la lógica objetiva, basada en la geometría, que elimina cualquier conjetura y deja únicamente un árbol de decisiones mediante el cual los fabricantes deben tomar decisiones sobre la adecuación de la capacidad de la tecnología a las especificaciones requeridas por la pieza, garantizando así un coste de fabricación óptimo.

Figura 2: Una operación de corte de 5 ejes en una máquina Mikron de LS Manufacturing

¿Qué ventajas de costo únicas ofrece el mecanizado de posicionamiento 3+2 en la producción en masa?

Mientras que el mecanizado continuo de 5 ejes ofrece una flexibilidad inigualable, el mecanizado 3+2 proporciona ventajas económicas decisivas en la fabricación en serie. Su idoneidad para la producción en lotes de gran volumen se debe a simplificaciones técnicas inherentes que se traducen directamente en menores costes operativos. Este análisis cuantifica la ventaja en costes y presenta una justificación clara para su implementación estratégica.

| Aspecto | Impacto en la producción por lotes | Resultado medible |

| Programación y configuración | Programación simplificada de ángulo fijo. Los ciclos son ciclos 2.5D estandarizados. | El tiempo de programación es aproximadamente un 60% más rápido que el de los ciclos complicados de 5 ejes . |

| Desgaste y vida útil de las herramientas | La orientación bloqueada evita vibraciones. | Evite realizar cortes intermitentes, ya que aumenta la vida útil de la herramienta en un 20-30% en las pruebas de moldes de automóviles. |

| Eficiencia de mecanizado | Mecanizado con alto MRR en un entorno determinado. | Tiempo de ciclo reducido para superficies en un componente prismático debido al aumento de avances permitidos. |

| Costo por unidad | El coste total optimizado de programación, accesorios y tiempo de ciclo. | Reducido hasta en un 45% en comparación con el mecanizado continuo de 5 ejes para geometrías de piezas calificadas. |

| Tamaño óptimo del lote | Alta eficiencia de configuración amortizada en muchas piezas idénticas. | Generalmente ofrece el máximo retorno de la inversión para lotes superiores a 500 unidades. |

En una situación donde los componentes están dominados por características prismáticas, el mecanizado 3+2 para la producción en lotes sería ideal, ya que esta tecnología obtiene su ventaja de costo al simplificar la lógica de control a 2.5D , lo que permite cortes más estables para maximizar la vida útil de la herramienta y el procesamiento a mayores velocidades de avance. Un método basado en datos para tomar decisiones sobre la selección de tecnología sugeriría además que la efectividad y estabilidad que ofrece el mecanizado 3+2 reduciría los costos.

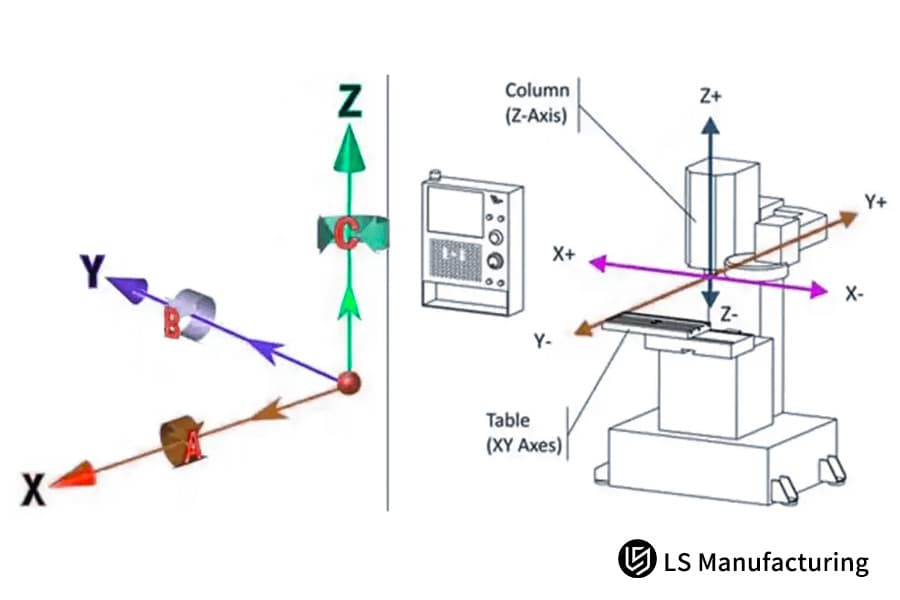

¿Cómo se puede lograr un control de estabilidad y precisión a nivel micrométrico en el mecanizado continuo de 5 ejes?

Alcanzar una precisión micrométrica se vuelve difícil en el mecanizado continuo de 5 ejes debido a la posible obstrucción causada por el efecto de la dinámica, las derivas y los errores. Por lo tanto, la dificultad puede surgir de la implementación del proceso que proporciona un proceso de bucle cerrado para la realización de la retroalimentación y las predicciones de todos los procesos relacionados con el control de estabilidad . El proceso comprende las siguientes implementaciones:

Establecimiento de una base de hardware con retroalimentación directa

El primer paso para cumplir con los criterios del informe del concurso es la implementación de las escalas de vidrio en los ejes lineales de las máquinas. La retroalimentación de la posición de los ejes, con una resolución de hasta 0,0001 mm , estaría disponible para su uso en el sistema CNC al instalar las escalas de vidrio en los ejes de la máquina, lo que daría lugar a un sistema de bucle cerrado completo .

Compensación activa de la deriva térmica

Las máquinas herramienta generan calor de forma natural, lo que, sin supervisión, podría provocar niveles de distorsión tan extremos que podrían comprometer por completo la precisión. Para contrarrestar esto, utilizamos varios sensores de temperatura in situ que rastrean puntos clave de la estructura y proporcionan datos para compensar en tiempo real mediante el ajuste de los ejes contra la deriva térmica mediante un algoritmo. Por lo tanto, con este esquema de compensación activa, es posible mantener la deriva dentro de un rango estrecho, por ejemplo, de ±0,005 mm .

Calibración para precisión cinemática dinámica

Si bien es cierto que es preciso en su estado fijo, definitivamente no es lo suficientemente sofisticado en su complejo movimiento. Para ello, realizamos una calibración de precisión volumétrica mediante un rastreador láser para establecer un mapa de errores en el espacio para toda su área operativa. Este mapa de errores completo se carga posteriormente en la máquina CNC. Durante el mecanizado continuo de 5 ejes , el controlador utiliza estos datos para precorregir dinámicamente la trayectoria de la herramienta, compensando las imprecisiones cinemáticas inherentes en tiempo real.

Validación de la estabilidad con métricas de control de procesos

Las pruebas y los resultados verifican las capacidades. Para demostrarlo mediante un control estadístico del proceso, se miden periódicamente los tamaños de las piezas críticas. Esto nos permite garantizar que se logra el control de estabilidad del proceso; por ejemplo, un ciclo de mecanizado de 72 horas para un impulsor aeroespacial tiene una retención de tamaño de 0,015 mm y una capacidad de proceso superior a 1,67 .

Este documento detalla el sistema técnico multicapa necesario para lograr una precisión micrométrica en el mecanizado continuo de 5 ejes . Gracias a la capacidad de aprovechar el potencial de la metrología y el análisis estadístico para la verificación, la metodología aplicada en este estudio permite traducir la teoría de las máquinas a la realidad.

Figura 3: Configuraciones de ejes principales para operaciones de 5 ejes indexadas y simultáneas de LS Manufacturing

¿Cómo se puede cuantificar la eficiencia del mecanizado de 5 ejes para evaluar el ROI?

Si bien se ha demostrado que las máquinas de alto rendimiento pueden ofrecer ciertas ventajas, es difícil determinar el retorno de la inversión en términos financieros. Determinar el retorno de la inversión en términos financieros resulta difícil mediante los métodos tradicionales de análisis de inversión y determinación de la rentabilidad. Este documento proporciona una metodología estructurada y basada en datos para la evaluación del retorno de la inversión (ROI) , que va más allá de los beneficios teóricos para modelar ahorros tangibles en accesorios, mano de obra y rendimiento total. El modelo aborda las siguientes áreas clave:

- Cuantificación de la reducción del tiempo de ciclo y las ganancias de rendimiento: El factor principal para la eficiencia de 5 ejes es la drástica reducción del tiempo sin valor añadido. Se realiza un análisis del proceso y se determina la reducción en la eliminación de la configuración secundaria. Por ejemplo, en un soporte aerodinámico, la optimización de 3+2 a 5 ejes continuos redujo el tiempo total de manipulación y configuración en un 65% y afectó al rendimiento del sistema, que es la base del retorno de la inversión.

- Ahorros en el modelado gracias a la simplificación de utillajes y la sujeción: En nuestro análisis de inversión, consideramos una de las áreas más críticas, pero menos prioritarias en términos de ahorro, la reducción de utillajes para comparar el impacto de la complejidad y el número de utillajes especializados utilizados. Por ejemplo, en el área de álabes de turbina, la reducción se redujo a cómo un utillaje especializado podría ser una máquina de 5 ejes que ofrece un ahorro del 15 % en la programación de herramientas y utillajes.

- Cálculo del impacto en los costos de desperdicio, retrabajo y calidad: La pérdida de precisión durante el mecanizado en una sola configuración tiene un efecto sustancial en el costo actual de la calidad. El valor del desperdicio y el retrabajo se ha considerado en el caso práctico. La reducción de errores de manipulación y configuración, directamente relacionada con el mecanizado de 5 ejes, ha resultado en una disminución del 40% en el rendimiento del defecto de primera pasada en un caso específico relacionado con el implante médico. Esto, por sí mismo, constituye una base sólida para la mejora del flujo de valor.

- Realizar una comparación holística del costo total de propiedad (TCO): este marco proporciona una metodología sólida para la evaluación del ROI de la eficiencia de cinco ejes , cambiando la especulación con un modelo cuantificable de todos los impulsores de costos (desde el tiempo del ciclo y las herramientas hasta la calidad y el rendimiento), lo que permite un análisis de inversión confiable y basado en datos para las decisiones de equipos de capital en la fabricación de alto valor .

De esta manera, proporciona un enfoque confiable para implementar la evaluación del ROI de la eficiencia de 5 ejes . De hecho, reemplaza las conjeturas al permitir la creación de un modelo de todos los factores de costo, desde la calidad hasta la velocidad, mediante el cual se pueden tomar decisiones definitivas y basadas en datos sobre el análisis de la inversión en bienes de capital en la manufactura de alto valor .

¿Cuál es el equilibrio entre la precisión y el coste del mecanizado de 5 ejes?

Para obtener la precisión requerida en 5 ejes , existe un equilibrio de costos no lineal, que aumenta exponencialmente a medida que la precisión se acerca a cero. Según los datos recopilados, el aumento de costos para superar una precisión de ±0,02 mm a ±0,01 mm es del 80 % , y el objetivo es determinar la tolerancia económica o la tolerancia ideal, que permita cumplir la función del componente en lugar de malgastar dinero en especificaciones deficientes. Esto se logra mediante:

Definición de tolerancias funcionales y estéticas

A continuación, se categoriza el tipo de requisitos de tolerancia. En superficies de emparejamiento crítico y aerodinámicas, es necesario obtener una alta precisión en 5 ejes , pero para superficies no críticas, existen amplias tolerancias. Además, en superficies cosméticas no existen requisitos específicos. Mediante métodos funcionales de verificación en relación con el tipo de verificación, se puede concluir que, en los métodos funcionales, no existe sobreespecificación y, por lo tanto, se debe añadir el coste cuando sea relevante para proporcionar soluciones de precisión económicas .

Cuantificación del coste exponencial de la precisión

Esta curva de costes se grafica con datos de proyectos anteriores. No se trata de un proceso lineal, sino que, con cada incremento en la precisión, aumenta la distribución de costes entre las alternativas: máquinas más caras para kits más complejos, ciclos más largos para metrología más avanzada. Por ejemplo, trazar una tolerancia de ±0,01 mm puede implicar ciclos un 300 % más largos que trazar una tolerancia de ±0,05 mm , lo cual es crucial al considerar una prueba de equilibrio de costes .

Implementación de una estrategia de fabricación por niveles

En nuestra organización, utilizamos el sistema multinivel. Los componentes se clasifican según su nivel de tolerancia. En casos de alta exigencia de precisión, el proceso se realiza mediante máquinas especiales de estabilidad térmica. Esta estrategia optimiza la eficiencia general del equipo (OEE) y evita que el alto coste de la ultraprecisión se aplique a todo el trabajo, preservando así el equilibrio de costes .

Validación con medición y control en proceso

Para completar nuestra conclusión, también incluimos el control estadístico de procesos o el sondeo durante el proceso. Esto garantiza que la máquina pueda funcionar con el nivel de precisión económica previsto. Además, evita que alcance niveles de precisión más altos o niveles de pago.

Este informe presenta un método para determinar la verdad económica y lograr un equilibrio de costos óptimo para la precisión de 5 ejes a través del conocimiento competitivo, que es un proceso basado en datos que abarca desde el análisis y modelado funcional hasta la producción y el control, y garantiza que cada micrón de precisión tenga una recompensa en su beneficio para los componentes.

¿Cuáles son algunos factores ocultos que a menudo se pasan por alto en la estructura de costos del mecanizado de 5 ejes?

Al considerar el costo del mecanizado de 5 ejes , se produce una subestimación financiera estricta cuando solo se considera la inversión inicial de capital. Existen factores vitales, a menudo ignorados y ocultos , que abarcan desde las herramientas especializadas hasta el mantenimiento sofisticado, y que determinan el costo total real de propiedad. El documento presenta una forma estructurada de realizar una evaluación adecuada del ciclo de vida , que va más allá del precio de compra para modelar el compromiso financiero completo. El proceso considerará lo siguiente:

- Consideración de herramientas y sujeción especializadas: Normalmente, las herramientas de 3 ejes podrían no ser suficientes. Las fuerzas dinámicas y las ubicaciones en el mecanizado de 5 ejes exigen herramientas más equilibradas, así como su extensión. El precio podría duplicarse. Para este desafío, consideramos y proporcionamos todo el conjunto de herramientas necesario para el mecanizado de 5 ejes.

- Considerando el Mantenimiento y la Calibración Avanzado: Esto requiere un alto nivel de mantenimiento en términos de precisión. El mantenimiento de las calibraciones y la verificación del volumen del interferómetro láser, estimado entre $30,000 y $50,000 al año, no puede comprometer en ningún caso la microprecisión. Los contratos de mantenimiento y recalibración no causarán interrupciones presupuestarias imprevistas en nuestro modelo.

- Presupuesto para mano de obra cualificada y capacitación especializada: Para un centro de mecanizado de 5 ejes , se requiere una mayor cualificación. También se considerará el coste del 40% de un programador CAM de 5 ejes cualificado y el coste de la formación para dicho centro. También se incluirá el coste inicial en relación con el coste de los recursos humanos cualificados para dicho centro de mecanizado y su vida útil.

- Modelado del consumo energético y los requisitos de las instalaciones: Las máquinas de 5 ejes requieren mayor potencia. Esto se aplica a mesas giratorias más rápidas o sistemas de refrigeración complejos. Las auditorías energéticas forman parte de nuestra evaluación del ciclo de vida . También se consideran las mejoras en los edificios existentes, que podrían incluir una mejor distribución eléctrica o cimentaciones especiales. Estos son factores cruciales, aunque invisibles, que tienen un gran impacto.

Este marco proporciona una metodología para una evaluación completa del ciclo de vida del coste del mecanizado de 5 ejes . Facilita un análisis financiero realista al identificar y cuantificar sistemáticamente los principales factores ocultos , desde las herramientas y la calibración hasta la mano de obra cualificada y los servicios públicos, garantizando que las decisiones de inversión se basen en el coste total, no solo en el precio de compra.

Figura 4: Exploración de los ejes de movimiento básicos dentro de los sistemas de mecanizado de 5 ejes de LS Manufacturing

División Aeroespacial de LS Manufacturing: Proyecto de optimización del proceso de mecanizado de 5 ejes de álabes de turbina de motor

La precisión y la calidad de la fabricación en la industria aeronáutica son especialmente altas en lo que respecta a los componentes principales de los rotores. En este contexto, el problema de LS Manufacturing se centraba en la optimización de procesos para un fabricante de equipos originales (OEM) de motores aeronáuticos, que se enfrentaba a un desafío relacionado con la calidad y la eficiencia de los álabes de turbina. El planteamiento del problema consistía en diseñar una estrategia de transición del proceso 3+2 a un proceso de mecanizado continuo superior para el procesamiento de álabes de Inconel 718 mediante mecanizado de 5 ejes .

Desafío del cliente

El problema con el cliente se relacionaba con un grave problema de calidad y eficiencia en el mecanizado de sus álabes de turbina de Inconel 718. El proceso de mecanizado indexado 3+2 actual en su configuración presentaba sobrepasos de línea testigo de 0,03 mm en la región de fusión para diferentes configuraciones de la máquina. El efecto en la vida útil por fatiga de su componente había sido grave, ya que estaba por debajo del nivel especificado. Además, el proceso ineficiente tardaba más de 6 horas en fabricar un componente.

Solución de fabricación LS

En nuestra aplicación, optamos por mecanizar la superficie del perfil aerodinámico completamente en una sola configuración mediante mecanizado simultáneo continuo de 5 ejes para evitar líneas de mezcla. En las operaciones de torneado en aleaciones de níquel , empleamos fresado trocoidal y optimizamos los parámetros del proceso para maximizar las velocidades de corte de 90 m/min y la profundidad de corte de 0,2 mm y obtener los mejores resultados. En nuestra aplicación, optamos por un mecanizado agresivo y completamente controlado para aprovechar al máximo el Inconel 718, eliminando por completo cualquier problema de calidad y los costes de herramientas.

Resultados y valor

La optimización del proceso generó un cambio de paradigma en los resultados. La precisión de las cuchillas finales aumentó hasta aproximadamente 0,015 mm , mientras que el acabado superficial alcanzó un Ra de 0,4 micras . Las líneas testigo en el acabado superficial desaparecieron. El tiempo de ciclo de mecanizado se redujo en más de un 58 % , con un tiempo de mecanizado de tan solo 2,5 horas por pieza . Si a esto le sumamos el aumento de la vida útil de la herramienta por un múltiplo de 3 gracias a la optimización del proceso, el ahorro anualizado de más de 2 millones de RMB ha acelerado el crecimiento del cliente.

En este caso práctico , se ha revelado que las habilidades aplicadas en LS Manufacturing se han utilizado para superar ciertas situaciones desafiantes. Sin embargo, ir más allá de la obligación, que implica la optimización del mecanizado continuo de 5 ejes , ha permitido fortalecer nuestra posición frente a las complejas tareas aeroespaciales relacionadas con la fabricación.

Explore los límites de la fabricación de precisión de 5 ejes , reciba su evaluación técnica personalizada y emprenda un viaje hacia una transformación productiva eficiente.

¿Cómo maximizar el valor de la inversión en cinco ejes a través de la innovación de procesos?

La simple adquisición de un centro de mecanizado de 5 ejes no garantiza una rentabilidad; su alto potencial suele estar infrautilizado. El reto clave reside en transformar este hardware avanzado en resultados predecibles y de alto valor. Este documento describe una metodología centrada en la innovación de procesos para maximizar el valor de la inversión , elevando sistemáticamente la utilización de la tecnología de las máquinas desde niveles promedio a más del 75 % .

- Optimización de la tasa de arranque de material (MRR) mediante trayectorias de herramientas avanzadas: Actualmente, empleamos tecnología de fabricación asistida por computadora de vanguardia para los procesos de fresado trocoidal y de pelado. Esta tecnología garantiza que la herramienta de corte mantenga una carga de viruta óptima en todo momento. En un elemento estructural de aluminio, la tasa de arranque de material de 35 cm³/min se optimizó en más del 40 % en los cortes de desbaste.

- Implementación de metrología de circuito cerrado durante el proceso: Para minimizar el tiempo no necesario para la configuración e inspección, integramos sondas de contacto y herramientas láser en la máquina. Esto permite la alineación automática de piezas, el ajuste de herramientas y la verificación de características a mitad del proceso. El sistema aplica compensaciones en tiempo real, convirtiendo el tiempo de inspección en tiempo de corte productivo y garantizando la precisión de la primera pieza, un factor clave para el uso de la tecnología .

- Estandarización del conocimiento para una eficiencia repetible: Capturamos procesos optimizados para familias de piezas, incluyendo fijaciones, herramientas y parámetros comprobados, en instrucciones de trabajo digitales. Esta innovación en procesos reduce drásticamente el tiempo de programación y configuración para pedidos repetidos. Permite a los operadores con menos experiencia ejecutar trabajos complejos de forma eficiente, mejorando drásticamente la eficiencia general del equipo (OEE) y protegiendo el valor de la inversión.

Esta metodología proporciona un plan para transformar el potencial de 5 ejes en ganancias. La perspectiva competitiva reside en la integración de trayectorias de herramientas avanzadas, control durante el proceso y estandarización del conocimiento: un sistema probado para optimizar el uso de la tecnología y asegurar una rentabilidad rápida y sostenible de una importante inversión de capital.

Preguntas frecuentes

1. ¿Cuáles son algunos de los componentes que se pueden mecanizar utilizando 3+2?

Piezas de sistemas poliédricos o huecos, bases de moldes y piezas en forma de caja. La precisión es de ±0,01 mm y el acabado superficial es de Ra1,6 μm .

2. ¿Cuáles son los requisitos de la programación CAM en el mecanizado continuo de 5 ejes?

Requiere la función RTCP, algoritmos de prevención de colisiones y optimización suave de la trayectoria de la herramienta. El tiempo de programación aumenta un 40 % en comparación con el modo 3+2 , pero la eficiencia del mecanizado se triplica .

3. ¿Cuál es el período típico de retorno de la inversión para equipos de 5 ejes?

Dependiendo de la complejidad de las piezas, el plazo suele ser de 12 a 24 meses . Para piezas complejas con superficies curvas, la inversión se puede recuperar en 18 meses gracias a las ventajas de eficiencia.

4. ¿Cómo determinar si una empresa necesita reemplazar sus máquinas de 2 ejes por máquinas de 5 ejes?

En los casos en que la complejidad de las superficies curvas es superior al 30% del volumen del producto o cuando se mecaniza en una máquina de 3 ejes , se necesitan más de 3 ciclos de sujeción, por lo que se requiere una actualización a un sistema de 5 ejes.

5. ¿Cuál se considera el mayor factor de error en el mecanizado de 5 ejes?

Expansión térmica del husillo y errores angulares. Se requiere calibración láser cada 500 horas para controlar el error general con una precisión de 0,015 mm .

6. ¿Es posible conseguir el mismo nivel de acabado superficial con el mecanizado 3+2 que con el mecanizado continuo de 5 ejes?

Se obtienen Ra 0,8 μm en las características planas, pero hay marcas de juntas con un valor de 0,02 - 0,05 mm en superficies de forma libre en las intersecciones.

7. ¿Cómo controlar la vibración de la herramienta en el mecanizado de 5 ejes?

El portaherramientas hidráulico de calidad de equilibrio G2.5 y relación velocidad-avance óptima puede controlar la vibración dentro de los 5 μm .

8. ¿Qué tipo de capacitación sería necesaria para los nuevos operadores que trabajarían en las máquinas con capacidad de 5 ejes?

El alumno debe comprender los principios de RTCP, seguridad en colisiones y compensación de precisión en una sesión de capacitación práctica de 2 a 3 meses .

Resumen

La selección y optimización científica mediante la tecnología de mecanizado de 5 ejes permite maximizar la eficiencia y la calidad en la fabricación de componentes complejos para empresas. LS Manufacturing es un ejemplo de empresa con un sistema técnico completo y amplia experiencia en servicio. Ofrece soluciones de fabricación competentes a sus clientes.

No dude en contactar con el equipo de soporte técnico de LS Manufacturing para obtener soluciones personalizadas de mecanizado de 5 ejes o una evaluación más detallada del proceso. Podemos evaluar la geometría de su pieza para elaborar una propuesta técnico-comercial que le brindará soporte personalizado, desde la viabilidad del proceso hasta su validación final.

Descubra al instante el máximo potencial de la fabricación de contornos complejos. Haga clic para obtener su solución personalizada de mecanizado simultáneo de 5 ejes.

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D, moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .