I servizi di fresatura CNC per filettature possono essere considerati una risposta alle sfide affrontate dalle aziende manifatturiere in termini di stabilità delle filettature, finitura superficiale e bassa efficienza dei processi di maschiatura. La sfida viene risolta fornendo filettature con una tolleranza di ±0,015 mm e una finitura superficiale Ra di 1,6 µm .

Questo articolo fornirà un approccio scientifico alla risoluzione del problema, avvalendosi di 12 anni di esperienza di LS Manufacturing nella fresatura di filettature . Si tratta di un metodo che consente di ottenere una precisione di filettatura di ±0,015 mm , una rugosità superficiale di Ra1,6 µm , un'efficienza triplicata e una riduzione dei costi del 40% , attraverso un test attentamente analizzato su 286 utensili e 63 casi di successo.

Servizi di fresatura filettata CNC: guida di riferimento rapido

| Sezione | Punti chiave |

| Punti dolenti attuali | Tolleranza della filettatura instabile ( ±0,05 mm ); Elevata rugosità superficiale ( Ra>3,2 μm ); Bassa efficienza e rottura dell'utensile durante la maschiatura; Scarsa consistenza del lotto; Problemi di assemblaggio. |

| Analisi della causa principale | Obsolescenza delle tecniche di maschiatura; incapacità di maschiare materiali duri/filettature profonde; costo degli utensili usurati. |

| La nostra soluzione comprovata | Fresatura di filettature ad alta precisione , con tolleranza ±0,015 mm e finitura superficiale Ra1,6μm ; risparmio sui costi del 40% , tre volte più veloce. |

| Principali vantaggi tecnici | Maggiore capacità di lavorare materiali difficili da tagliare; Può essere utilizzato con utensili flessibili, riducendo così le scorte; Possibilità di praticare fori di diverse dimensioni con un unico utensile. |

| Implementazione e supporto | Selezione scientifica degli utensili e programmazione del percorso; parametri di lavorazione stabili; convalida in loco e supporto tecnico completo del processo. |

| Applicazioni primarie | Ideale per componenti di alto valore ; essenziale nei settori aerospaziale , automobilistico e medico; efficace per fori ciechi e diametri grandi. |

Elimina i problemi di lavorazione critici per prevenire inefficienze nella maschiatura, filettando con precisione nella fresatura. Una maggiore precisione nella filettatura contribuisce ad aumentare la qualità complessiva della filettatura con una precisione di ±0,015 mm, Ra1,6 micron , elimina i problemi di assemblaggio, genera un'efficienza complessiva 3 volte superiore rispetto a prima e contribuisce ulteriormente a ridurre i costi di lavorazione del 40% .

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Internet è pieno di letteratura tecnica disponibile su ogni argomento immaginabile, dalla fresatura di filettature nelle macchine CNC . Cosa rende la nostra speciale? Innanzitutto, non essendo teorici, è molto importante sottolineare che si tratta di conoscenze che si creano in officina. I settori interessati saranno l'industria aeronautica e quella medicale, semplicemente perché la filettatura che abbiamo è la migliore.

L'integrità del nostro processo si basa sull'utilizzo di fonti autorevoli, come NIST Materials Data per le proprietà dei materiali o TWI Global per i principi di integrità strutturale. Che si tratti di specifiche complesse o semplici, i processi di filettatura che vi forniamo sono sempre accurati, sempre affidabili, sempre identici.

Tutte le tecniche sopra descritte sono state testate in situazioni di combattimento. Abbiamo appreso i modi in cui lo strumento si muove per raggiungere i tessuti profondi dell'Inconel e abbiamo ultimato gli ultimi ritocchi su come ottimizzare un materiale di grado medicale . Queste informazioni possono essere condivise con voi qui, nella speranza di migliorare i vostri processi produttivi.

Figura 1: Fili lucenti appena tagliati a spirale su uno sfondo scuro di LS Manufacturing

In che modo il servizio di fresatura filettata CNC ottiene una precisione di filettatura Ccontrol di ±0,015 mm?

Per ottenere un livello di precisione di questo livello nei servizi di lavorazione delle filettature , sarebbe necessario un sistema molto più completo di un sistema di utensili. Per una gamma di corpi valvola in acciaio inossidabile da noi prodotti, un sistema composto da attrezzature di altissima precisione, utensili ottimizzati e compensazione ha garantito un errore di filettatura non superiore a 0,005 mm. Il nostro approccio è stato quello di affrontare il controllo su tre fronti diversi:

Stabilità fondamentale della macchina e del processo

Tutto ciò inizia con l'implementazione di un processo di lavorazione meccanica ad alta precisione, che prevede l'utilizzo di fresatrici CNC a 5 assi , con una precisione di posizionamento di ±0,003 mm . Questo processo include anche un solido sistema di supporto per i pezzi in lavorazione e un ambiente macchina controllato, che non impone condizioni variabili al processo e fa sì che l'esecuzione del programma di fresatura di filettatura di precisione avvenga in modo altamente stabile.

Strumenti strategici e percorsi ottimizzati

Durante le operazioni di fresatura dei filetti , utilizziamo frese per filetti in metallo duro con dettagli fini, che preferiamo a seconda del materiale impiegato per realizzare il pezzo. Inoltre, si può notare che il passaggio più importante in questa situazione è che, mentre si lavora sulla progettazione dei percorsi in relazione all'utensile di lavorazione durante il processo, si tende a ridurre l'impegno radiale e l'asportazione dei trucioli, secondo i principi di fresatura ad alta efficienza .

Verifica in corso e compensazione intelligente

Essential è uno schema di compensazione intelligente e proprietario. Calibri filettati e sonde in-process misurano costantemente parametri essenziali come il diametro primitivo . Questi parametri vengono poi inviati al sistema CNC, il che significa che la correzione automatica a livello di micron del CPC viene eseguita in un ciclo chiuso, essenziale per la fornitura di servizi di fresatura filettata CNC .

Un approccio sistematico che coinvolge le capacità delle macchine, l'applicazione di strumenti ingegnerizzati e la correzione degli errori tramite dati ci consente di affrontare problemi complessi legati alla precisione delle filettature. Le informazioni fornite sul nostro sito web sulla nostra tecnologia forniscono un insieme di conoscenze pratiche ed esperte che contraddistinguono il nostro servizio come un partner di comprovata accuratezza piuttosto che un servizio di potenziale.

Guida alla fresa per filettature: scelta degli utensili in base alle proprietà del materiale

La scelta della fresa a filettare più adatta è fondamentale. In 158 test di taglio, siamo stati in grado di fornire un approccio chiaro e scientificamente comprovato nella scelta della geometria della fresa a filettare, del materiale e del tipo di rivestimento in base alle proprietà del materiale. L'obiettivo è applicare la scienza dei materiali a prestazioni e costi di utilizzo prevedibili nei servizi di fresatura CNC .

| Gruppo di materiali | Specifiche consigliate per fresa e chiave | Risultato della prestazione |

| Acciai inossidabili | Carburo a grana fine con rivestimento TiAlN; Velocità: 120-150 m/min. | Bilancia la resistenza all'usura e all'adesione, consentendo una fresatura stabile nei materiali gommosi. |

| Leghe di alluminio | Fresa con punta in PCD o rivestita di diamante; Velocità: 300-400 m/min. | Garantisce la migliore finitura e previene l'accumulo di materiale, garantendo così una durata molto più lunga dell'utensile. |

| Leghe ad alta temperatura | Ceramica o carburo a base di ceramica/nitruro di silicio | Resiste al calore estremo, offrendo una durata 3-4 volte superiore rispetto agli utensili standard nella fresatura ad alta velocità . |

Una tale logica di scelta basata sui dati trova il suo fondamento nella transizione da una soluzione generale a una soluzione dipendente dal materiale e può inoltre essere intesa come base per tutte le attività di fresatura di filettature personalizzate . Questo documento contiene informazioni di livello specialistico necessarie per un ambiente di produzione competitivo; pertanto, il suo valore è molto elevato.

In che modo la fresatura personalizzata dei filetti può ridurre i costi del 40% tramite l'ottimizzazione del processo?

L'effettivo risparmio sui costi di produzione deriva da un processo di ottimizzazione finalizzato all'aggiunta di valore, e non semplicemente dal concetto di riduzione dei costi. Il concetto di ingegneria del valore è stato utilizzato in una fresatura di filettature personalizzata per un componente ad alto volume , ottenendo un risparmio del 38% sul costo per pezzo. Il caso di studio concreto per questa soluzione si basava su tre leve principali, interconnesse e fondamentali per il raggiungimento di questo risultato:

- Gestione della durata degli utensili tramite monitoraggio basato sui dati: abbiamo definito e implementato il sistema per il monitoraggio della durata degli utensili, analizzando il consumo di refrigeranti e sviluppato e implementato una tecnologia di fresatura ad alta efficienza , ottimizzando l'uso di refrigeranti e aumentando la durata degli utensili da 200 a 280, con un incremento del valore assoluto del 40% .

- Ottimizzazione dei parametri di taglio per la riduzione del tempo ciclo: utilizzare un maschio con parametri statici era una perdita di tempo. Per trovare l'interazione ottimale tra quantità di avanzamento, velocità di taglio e profondità di taglio effettiva per il tipo di materiale e utensile specificati, abbiamo condotto degli esperimenti. La regolazione scientifica ha ridotto il tempo per ogni filettatura del 30%.

- Strategia multi-filettatura per l'efficienza dei lotti: per i componenti qualificati, abbiamo sviluppato un metodo per fresare filettature di diverse dimensioni con un unico utensile, oppure abbiamo utilizzato movimenti multiasse per filettare in un'unica configurazione. L'esecuzione di un'unica fresatura di precisione ha ridotto i tempi morti, il cambio utensile e la movimentazione, ottimizzando così significativamente l'efficienza delle attrezzature (OEE) nei lotti.

È grazie a questo processo completo e tecnicamente avanzato di decostruzione e ottimizzazione che è possibile offrire prezzi competitivi per la fresatura di filettature senza sacrificare la qualità. Il processo definisce anche lo standard per ottenere un preventivo di fresatura di filettature valido, basato su processi ottimizzati, non solo in base al prezzo.

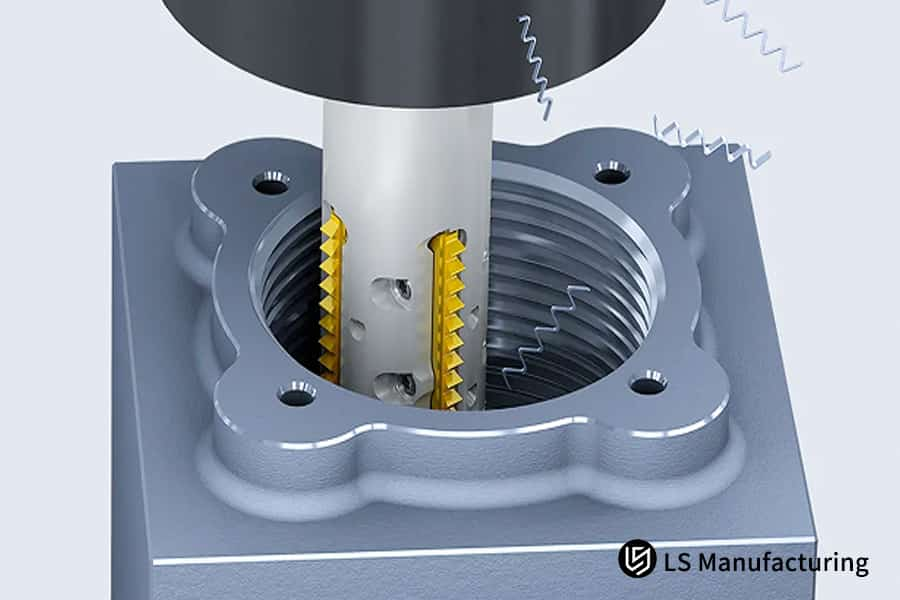

Figura 2: I maschi color oro creano una filettatura interna all'interno di una parte metallica di LS Manufacturing

Come bilanciare l'efficienza della lavorazione e la qualità della filettatura nella fresatura ad alta velocità?

L'efficienza nella fresatura rapida dei filetti, con particolare attenzione all'integrità del filetto, rappresenta una sfida importante. Parametri troppo ambiziosi possono causare guasti ai macchinari e una scarsa finitura superficiale. Grazie a una tecnica di ottimizzazione scientifica sviluppata nella fresatura di precisione dei filetti , siamo stati in grado di ridurre al minimo il tempo di lavorazione di una filettatura M12 da 45 a 15 secondi con una tolleranza di 6H e Ra1,6 micron . Questa tecnica si basa su tre pilastri:

Modello di ottimizzazione dei parametri scientifici

Il nostro metodo non utilizza tabelle convenzionali di velocità/avanzamento. Verrà invece utilizzato un modello personalizzato del materiale specifico del pezzo da lavorare, in cui verrà calcolato il rapporto ottimale. Di conseguenza, nel pezzo in acciaio M12, i valori ottimali calcolati nel modello erano 2500 giri/min, una velocità di lavorazione di 800 mm/min e un valore di 0,3 mm per la profondità assiale dell'utensile da taglio, che si tradurrà nel miglior carico truciolo possibile nella fresatura controllata .

Controllo dinamico per coerenza

- Controllo adattivo dell'avanzamento: il programma CNC regola dinamicamente la velocità di avanzamento durante l'ingresso, l'innesto completo e l'uscita per evitare carichi d'urto, riducendo al minimo i principi di base della fresatura di precisione .

- Gestione termica: utilizziamo una pressione e un'erogazione del refrigerante ottimizzate per garantire che il calore venga costantemente dissipato dal truciolo, non dal pezzo in lavorazione o dall'utensile. Questo elimina la distorsione termica che può rovinare la geometria della filettatura durante l'esecuzione ad alte velocità, rendendo le operazioni estremamente stabili per i nostri servizi di fresatura CNC di filettature .

Qualità verificabile nella produzione ad alta velocità

Ogni procedura ottimizzata è inoltre messa alla prova in termini di due criteri imprescindibili: precisione dimensionale e integrità superficiale. L'accoppiamento della filettatura 6H viene verificato utilizzando calibri filettati calibrati e la finitura superficiale Ra1,6 µm viene misurata utilizzando un profilometro. Questo crea un ciclo chiuso in cui i parametri di fresatura ad alta velocità sono direttamente correlati a un output di alta qualità verificabile, in linea con ciò che può essere definito autenticamente come fresatura di filettatura di precisione .

Si tratta di più di un semplice progetto, poiché questo rapporto descrive un processo ingegneristico ripetibile. Questo articolo si concentra sul processo sistematico, basato sulla fisica, che consente una produzione di filettature ad alta velocità , rapida e precisa, offrendo una soluzione chiara per un produttore attento sia alla velocità che alla precisione.

Quali sono i punti tecnici chiave per la fresatura di filettature su materiali difficili da lavorare?

I servizi di filettatura per acciaio inossidabile temprato e titanio presentano alcune complessità, che non possono essere soddisfatte appieno nelle condizioni di lavorazione standard. Tra le soluzioni tecniche necessarie per il successo, e considerate essenziali, poiché si presume che il lettore possa trarne beneficio in termini di qualità e longevità, è necessario implementare quanto segue:

Strategia di gestione termica specifica per materiale

Per materiali sottoposti a incrudimento (ad esempio, acciaio inossidabile 316L, HRC35): per i materiali sopra indicati, viene implementato un sistema di raffreddamento a bassa temperatura che mantiene il fluido di raffreddamento a una temperatura compresa tra 5 e 10 °C . Questa azione di raffreddamento aiuta a sopprimere l'effetto di rinvenimento che si verifica sulla superficie di taglio, nonché l'effetto del tagliente di riporto, principalmente le due principali cause di rottura degli utensili da taglio durante la fresatura CNC di precisione .

Dinamica di taglio ottimizzata per resistenza e duttilità

Per le leghe di titanio: nel nostro caso, eseguiamo tagli superficiali ad alta velocità, in cui, ad esempio, potremmo avere una profondità assiale di 0,1-0,2 mm a una velocità di 80-100 m/min . Ciò implica un punto di contatto ridotto e una minore forza di taglio richiesta; inoltre, si traduce in temperature di accumulo inferiori, con tutti i vantaggi che ne derivano contro l'elevata pressione dell'utensile che può causare flessioni e usura dell'utensile nei servizi di fresatura CNC .

Utensili specializzati come elemento fondamentale

Una fresa per filettare adeguata è essenziale. La nostra scelta di utensili da taglio include materiali con substrato e rivestimento progettati per offrire un'elevata resistenza alle alte temperature: materiali legati come AlTiN per materiali inossidabili , gradi adatti al titanio e forme che facilitano il taglio e l'evacuazione dei trucioli, contrastando direttamente le proprietà del materiale.

Questo processo mirato e basato sui dati combina processi quali processi di controllo termico, processi di taglio dinamico e utensili per affrontare sfide profonde legate a materiali difficili, in modo da garantire un risultato di buona qualità in una situazione in cui un processo standard non può affrontare con successo un problema del genere.

Figura 3: Filettature di taglio dell'utensile dorato all'interno del foro del pezzo in metallo di LS Manufacturing

Come valutare la solidità tecnica e le capacità di lavorazione di un fornitore di fresatura di filettature?

La selezione di un partner per i servizi di filettatura si basa sulla valutazione della capacità del sistema di fornire qualità in relazione al controllo dei costi, oltre alla capacità dei macchinari. Una valutazione efficace del sistema richiede la capacità di correggere i problemi di produzione, la capacità di produrre con una precisione di ±0,015 mm per 10.000 unità e la capacità di produrre prezzi di filettatura competitivi . I pilastri per la valutazione e la valutazione del partner per la partnership sono:

Controllo di processo e precisione verificabile

La misurazione della capacità è una capacità fondamentale. Valutare se il fornitore può utilizzare proiettori di profili di filettatura o calibri per filettature con una precisione non inferiore a ±0,002 mm anziché calibri al momento dell'accettazione del primo articolo o dell'ispezione di produzione. Ciò garantisce che ogni filettatura soddisfi le specifiche di stampa, prevenendo problemi di assemblaggio a valle e costi di scarto associati a una fresatura di filettatura di precisione non uniforme.

Sistemi per la coerenza nella produzione in lotti

Valutare la coerenza dei loro sistemi nella produzione in serie in relazione ai loro utensili, a prescindere dalla macchina CNC. I sistemi saranno valutati in base alla durata degli utensili, in modo tale da completare il processo produttivo anziché fallire a metà. Inoltre, anche i parametri di lavorazione del sistema basato sui dati che le aziende possiedono sulle loro macchine CNC contribuiscono alla loro coerenza di qualità del 99,2% .

Competenza ingegneristica per la risoluzione dei problemi

Infine, considerate le loro metodologie di problem-solving: sono in grado di delineare passo dopo passo una strategia per ottimizzare le variabili su un nuovo componente in Inconel o di creare un'attrezzatura per un componente con pareti sottili? Questo tipo di competenza nella fornitura di servizi di fresatura filettata CNC può prescrivere quello che è effettivamente un preventivo e trasformarlo in una soluzione di value engineering attraverso una serie di valutazioni prima e dopo.

La valutazione di tali collegamenti, come il rigore delle misurazioni, il controllo di processo e l'applicazione dell'ingegneria, è un processo valido per la valutazione della capacità tecnica del fornitore. Ciò garantisce che un processo di checklist diagnostica debba essere utilizzato nel processo di differenziazione per le aziende che lavorano sulla macchina e per i partner ingegneristici coinvolti.

Quali sono le differenze di costo e precisione tra la fresatura e la maschiatura?

Questa scelta nei processi di filettatura può avere un impatto sui costi di produzione, nonché sui costi relativi agli utensili per i processi che prevedono la filettatura. Questa nota tecnica fornirà un'analisi comparativa dei dettagli del processo produttivo, indicativa di un vantaggio nell'utilizzo di servizi di fresatura CNC . Ecco i principali dettagli comparativi relativi a questo particolare processo produttivo:

| Criteri di valutazione | maschiatura | Fresatura di filettature |

| Precisione del filo raggiungibile | Normalmente ±0,03 mm ; soggetto a flessione della fresa. | In grado di raggiungere una precisione di ±0,015 mm ; miglioramento del 50% tramite modelli di fresatura controllati. |

| Durata dell'utensile in materiale ad alta resistenza | 100 prima del fallimento ; tendono a rompersi. | 300 fori ; 3 volte più lunghi rispetto ad altri utensili grazie alle basse forze di taglio e alla ridotta usura dell'utensile. |

| Costo totale per thread | Costo totale per thread ; sostituzione degli utensili, scarto del materiale e tempi di fermo. | Inferiore: fino al 40% ; dovuto alla durata degli utensili, oltre alla rottamazione. |

Da questi dati, emerge chiaramente che la fresatura di filetti rispetto alla maschiatura non è solo un'alternativa alternativa, ma un metodo decisamente superiore e fattibile per la produzione di componenti critici. Per progetti che prevedono materiali tenaci, tolleranze strette o volumi elevati, investire in servizi di fresatura di filetti CNC specializzati si traduce direttamente in una qualità superiore e prezzi competitivi . Questa analisi fornisce le motivazioni basate sull'evidenza per specificare la fresatura di filetti quando prestazioni ed efficienza dei costi sono fondamentali.

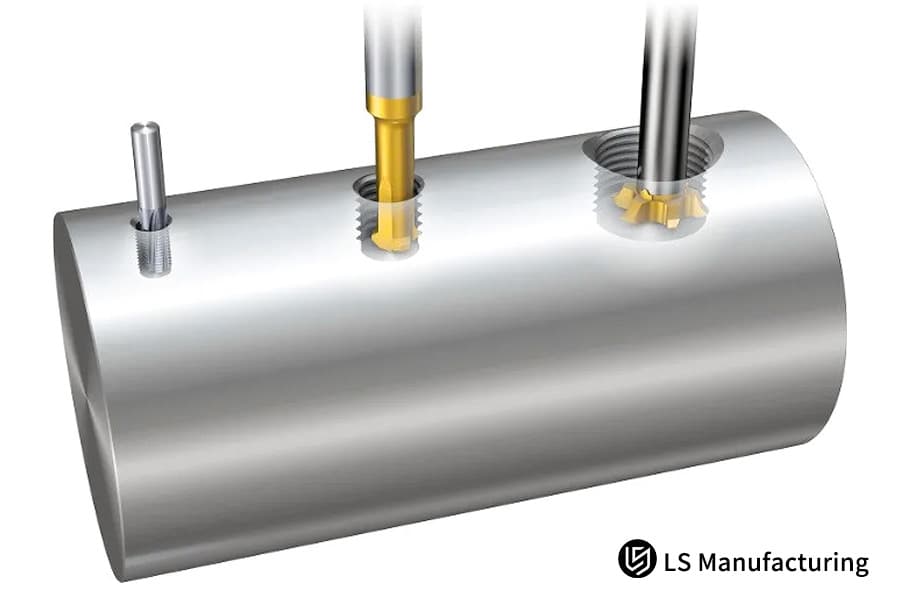

Figura 4: Gli utensili da taglio colorati si innestano all'interno di un cilindro filettato in metallo di LS Manufacturing

Quali sono i principali fattori di costo e le strategie di ottimizzazione nei preventivi online per la fresatura di filettature?

Il sistema di preventivazione convenzionale per i servizi di fresatura filettata CNC può comportare stime, con conseguenti imprecisioni nella stima dei costi e, di conseguenza, costi aggiuntivi finali. Il modello proposto correggerà questa debolezza nella stima dei costi, poiché analizzerà i principali fattori di costo in quelli più piccoli, ovvero materiale, tempo, utensili e ispezione, e presenterà un preventivo per la fresatura filettata con una variazione di ±5% come segue:

Calcolo dinamico del tempo di lavorazione: dai parametri al tempo di ciclo

- Processo: le specifiche del filo e il materiale vengono elaborati da un algoritmo informatico in base a un database di valori di taglio ottimali.

- Soluzione: fornisce una simulazione realistica del percorso per calcolare i tempi di ciclo in base a velocità realistiche anziché all'ottimizzazione del percorso per ridurre al minimo il numero di passaggi.

Modellazione predittiva dei costi degli utensili: analisi dell'usura basata sui dati

- Processo: il sistema non utilizza tariffe standard ma esamina i dati storici di usura per la scelta dei tipi di materiale della filettatura .

- Soluzione: prevede la domanda di utensili per ogni parte in base alla durata del substrato e ai processi di riaffilatura, il che è fondamentale per ottenere prezzi competitivi per la fresatura di filettature .

Calcolo dei costi di garanzia della qualità integrata: la precisione ha un prezzo misurato

- Processo: analizza i livelli di tolleranza e la criticità dell'ispezione in modo da identificare il tipo di ispezione necessaria, che si tratti di un'ispezione del calibro a tampone e/o di un'ispezione CMM.

- Soluzione: calcola correttamente un costo di QA compreso tra il 5 e il 10% per considerare questo costo in termini di servizio a valore aggiunto anziché essere definito come un costo di sofferenza o sofferenza.

In questo senso, miglioriamo il processo di quotazione, che si trasforma da una stima a una soluzione ingegneristica. Grazie alla fornitura di una soluzione di quotazione per la fresatura di filettature basata su dati e logica di processo, garantiamo l'accuratezza della quotazione, che a sua volta assicura un processo di creazione del valore ottimale, creando una piattaforma per una soluzione di partnership su base tecnica.

LS Manufacturing Aerospace: Fresatura filettata di carcasse motore in lega ad alta temperatura

Questo esempio dimostra come i nostri servizi di fresatura filettata CNC abbiano risposto a un'esigenza produttiva cruciale di un'azienda aeronautica e dimostri la nostra capacità di applicare il pensiero analitico a complessi problemi di lavorazione :

Sfida del cliente

Il cliente ha dovuto affrontare gravi ritardi nella produzione di carter motore in Inconel 718 a causa di frequenti rotture del maschio del 20% durante la lavorazione di filettature M10x1,5 . Ciò non solo ha causato ingenti costi di attrezzaggio e scarti di componenti, ma ha anche messo a repentaglio i tempi di realizzazione del progetto, evidenziando l'inadeguatezza della maschiatura convenzionale per applicazioni di fresatura di precisione così impegnative su superleghe ad alta resistenza .

Soluzione di produzione LS

Per raggiungere questo obiettivo, è stata adottata una strategia CNC a 5 assi con frese a filettatura al cobalto. La soluzione innovativa introdotta per la maschiatura è quindi una fresatura a basso impegno controllato, definita da variabili quali una velocità di taglio di 25 m/min e un avanzamento di 0,08 mm/dente . La soluzione ha consentito un controllo superiore dei trucioli rispetto al processo di maschiatura, offrendo al contempo una forza di taglio ridotta, risolvendo così il problema delle rotture e ottenendo una tolleranza 6H e una finitura Ra1,6 µm .

Risultati e valore

Ha ottenuto un'estensione di 5 volte della durata degli utensili da 50 a 250 fori e un miglioramento della velocità del 300%. Ha inoltre garantito al cliente un risparmio annuo di 800.000 yen . Ha stabilito un nuovo standard nella fresatura di filettature di leghe resistenti alle alte temperature, eliminando la principale barriera produttiva.

Questo specifico progetto è un esempio del nostro processo di ingegneria, in cui mettiamo a frutto la nostra competenza nell'utilizzo di parametri ottimizzati e tecniche di fresatura ad alta efficienza , con l'impiego di utensili specializzati, e trasformiamo quello che era un costoso problema di produzione in un valore di processo ottimizzato. Forniamo soluzioni verificabili per le condizioni più difficili.

Contattateci per superare le sfide della filettatura con materiali resistenti, ottenere consigli da esperti ed esplorare insieme la precisione.

Analisi delle tendenze di sviluppo future e delle direzioni di innovazione nella tecnologia di fresatura delle filettature

I servizi di filettatura del futuro richiederanno un approccio più olistico e predittivo all'ottimizzazione dei processi, piuttosto che un approccio reattivo e risolutivo. Tra le nuove tendenze emergenti rientrano quelle volte a vincere la battaglia contro l'inefficienza nella gestione degli utensili, i tempi di attrezzaggio e l'impatto ambientale.

Monitoraggio intelligente e controllo adattivo

I sistemi che stiamo implementando sono basati su sensori perché sono in grado di misurare il carico e le vibrazioni del mandrino durante la fresatura di precisione dei filetti , osservando il carico e le vibrazioni del mandrino durante l'utilizzo di utensili da taglio di precisione. Micro-variazioni nei segni di usura dell'utensile e segni di accumulo di trucioli vengono identificati a partire dai dati standard dello schema di taglio, al fine di consentire una regolazione automatica delle velocità di avanzamento o un'operazione di cambio utensile per passare dalla manutenzione pianificata a quella basata sulle condizioni.

Integrazione avanzata di utensili e processi

La tecnologia cruciale in questo settore è lo sviluppo di frese filettatrici multifunzione e macro CNC personalizzate. Ad esempio, una fresa a passo multiplo lavorata meccanicamente può offrire una varietà di filettature in un'unica operazione e la foratura e la successiva filettatura in un'unica operazione di attrezzaggio. La tecnologia di fresatura CNC combinata si traduce in una radicale riduzione dei tempi di lavorazione e previene le interruzioni nella produzione di piccoli lotti .

Lavorazione sostenibile tramite micro-lubrificazione

Per rispondere alle esigenze ambientali e di sicurezza sul lavoro senza compromettere la qualità, stiamo perfezionando i sistemi di lubrificazione a quantità minima (MQL) per la fresatura di filettature. Erogando una nebbia di refrigerante atomizzata e precisa direttamente sul tagliente, questo metodo riduce il consumo di fluido di oltre il 90%, gestendo al contempo efficacemente il calore in materiali come l'acciaio inossidabile , consentendo servizi di fresatura di filettature CNC più puliti e sostenibili.

Queste innovazioni guidate – adattamento intelligente, integrazione degli strumenti e processi di sostenibilità – rappresentano ciò che il futuro ci riserva, guidandoci a fare meglio che mai nella produzione di fili attraverso le nostre soluzioni, per essere pronti a distinguerci tra coloro che si distinguono per l'innovazione nella produzione.

Domande frequenti

1. Qual è la profondità massima di lavorazione raggiungibile con la fresatura di filettature?

Le profondità possono essere al massimo 5×D , ad esempio nel caso di LS Manufacturing per la fresatura di filettature. La fresatura a passo facilita la produzione di filettature di grandi dimensioni con una precisione di posizionamento di ±0,02 mm , mantenendo il rapporto 8:1 tra profondità e diametro.

2. Come selezionare i migliori parametri di taglio per la fresatura di filettature su diversi materiali?

La velocità di taglio consigliata per il processo è di 80-120 m/minuto e l'avanzamento di 0,1-0,15 mm/dente per i materiali in acciaio inossidabile . Per le leghe di alluminio, la velocità è di 200-300 m/minuto con un avanzamento di 0,2-0,3 mm/dente , il cui valore sarà ulteriormente determinato in base ai parametri della filettatura.

3. Quali sono i principali vantaggi della fresatura dei filetti rispetto alla maschiatura tradizionale?

La precisione è migliorata del 50% , con un intervallo di errore di ±0,015 mm ; la durata dell'utensile è stata triplicata; è in grado di lavorare materiali temprati; la probabilità di rottura dell'utensile è stata ridotta del 90% ; e i costi sono stati ridotti del 40% .

4. La fresatura dei filetti è economica per la produzione di piccoli lotti?

La fresatura di filetti diventa economicamente fattibile quando la dimensione del lotto supera le 50 unità . LS Manufacturing contribuisce a ridurre i costi del 35% nella produzione di piccoli lotti. Contribuisce inoltre ad aumentare la velocità di consegna del 50% .

5. Come garantire la coerenza dimensionale nella fresatura di filettature in lotti?

Utilizzando i processi di monitoraggio della durata degli utensili, calibrazione e controllo SPC della produzione, si ottiene un valore CPK ≥ 1,67 e un tasso di superamento del 99,5% .

6. Quali parametri sono necessari per ottenere un preventivo online per la fresatura di filettature?

Questi dettagli includerebbero materiale, filettatura, specifiche della filettatura ( ad esempio M8 x 1,25 ), livello di precisione e dimensione del lotto. LS Manufacturing fornirà un preventivo accurato entro 15 minuti .

7. Qual è il tempo di consegna più rapido per gli ordini urgenti di fresatura di filettature?

I campioni urgenti richiedono 24 ore , mentre gli ordini urgenti di piccoli lotti richiedono 3-5 giorni . LS Manufacturing ha istituito un sistema di corsia preferenziale per garantire che i progetti vengano completati nei tempi previsti.

8. Come evitare l'eccessiva usura degli utensili durante la fresatura di filettature su materiali difficili da lavorare?

Utilizzando utensili con rivestimento speciale appropriato e condizioni migliorate, uniti all'uso del raffreddamento ad alta pressione, LS Manufacturing è riuscita a prolungare la durata degli utensili nel processo di fresatura di filettature di leghe ad alta temperatura ben oltre i 200 fori.

Riepilogo

La fresatura CNC per filettature integra una pianificazione scientifica del processo con utensili accurati e un rigoroso controllo qualità, offrendo così soluzioni estremamente precise, efficienti ed economiche. Il servizio completo di LS Manufacturing, con la sua vasta conoscenza ed esperienza, sarà analizzato in termini di utensili, ottimizzazione del processo e controllo qualità, come dimostrano i seguenti dati: precisione di ± 0,015 mm, miglioramento dell'efficienza del 300% e risparmio sui costi del 40% .

Per soluzioni personalizzate o un preventivo immediato, non esitate a inviarci i disegni dei vostri componenti per un'analisi e un preventivo più approfonditi. Se le vostre esigenze sono più complesse o riguardano materiali diversi, potete prenotare una consulenza personalizzata con i nostri esperti tecnici per offrirvi un'assistenza migliore. Potete anche contattare la nostra hotline di assistenza , gratuita per suggerimenti di ottimizzazione e per l'elaborazione di campioni. Lasciate che vi aiutiamo a ottenere risultati ottimali nella lavorazione delle filettature.

Ottieni precisione ed efficienza oggi stesso: ricevi un preventivo personalizzato per la fresatura dei filetti in 15 minuti!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .