I servizi di fresatura CNC affrontano alcuni problemi relativi al processo di maschiatura cieca, in cui il processo di maschiatura non viene completato con una lunghezza effettiva del 70% , la rottura del maschio è superiore al 15% e la finitura dei fori e dei fondi non è corretta. Inoltre, la coerenza dei lotti è scarsa. Ciò ha portato a una resa dell'80-85 % . Per superare tutti questi problemi, cerchiamo di sviluppare un approccio scientifico al processo di maschiatura cieca.

Ciò semplifica le informazioni provenienti dagli oltre 200 casi di studio di maschiatura di fori ciechi e dai 158 processi sviluppati da LS Manufacturing. L'ottimizzazione della maschiatura dal basso raggiunge una lunghezza effettiva del 95% , triplica la durata dei maschi, garantendo un tasso di rendimento del 99,5% . Tutti i fattori sopra menzionati vengono efficacemente affrontati nei nostri servizi di ottimizzazione della maschiatura dal basso , garantendo così risultati di lavorazione di alta qualità.

Tabella di riferimento rapido: fresatura CNC e maschiatura di fori ciechi ad alte prestazioni

| Sezione | Contenuto chiave (abbreviato) |

| Problema (Cosa) | Filettature incomplete ( lunghezza <70% ), elevata rottura del maschio ( >15% ), scarsa qualità del fondo del foro, bassa consistenza del lotto, resa dell'80-85% . |

| Causa principale (perché) | Non è stato seguito alcun metodo scientifico. Fattori importanti come il fondo dei fori, la scelta dei rubinetti, ecc. non sono stati considerati. |

| Soluzione principale (come) | Ottimizzazione basata sui dati > 200 casi , 158 test. Stabilire un sistema scientifico, in particolare la geometria del fondo e il set di strumenti. |

| Fase 1: Preparazione del foro | Progettare una geometria del fondo dedicata (punta di perforazione piatta, profondità pilota controllata) per creare spazio per l'evacuazione dei trucioli e l'ingresso del maschio. |

| Passaggio 2: tocca Selezione | Maschi a fondo con smusso corto e punta elicoidale . Ottimizzazione della resistenza del rivestimento/substrato e delle proprietà lubrificanti. |

| Fase 3: Parametri | Vengono applicati velocità ridotta, DFM e avanzamento, nonché il supporto di portautensili rigidi, sincronizzati, insieme a cicli di fresatura precisi. |

| Strumenti e materiali | Punta a punta piatta, maschio a fondo ottimizzato, supporto rigido, refrigerante ad alta pressione. |

| Risultati | Lunghezza effettiva della filettatura superiore al 95% , durata del maschio 3 volte superiore , resa alla prima passata superiore al 99,5% , qualità costante del lotto. |

Il problema reale con la soluzione che noi, tramite i servizi di fresatura CNC , forniamo direttamente, che ci aiuta ad attenuare i problemi chiave riguardanti i maschi per fori ciechi, è il problema della generazione di filettature quasi complete, che comprende oltre il 95%, riducendo di 3 volte i tassi di guasto dei maschi , insieme a una maggiore coerenza nei lotti, aiutandoci a raggiungere il 99,5% di primo passaggio per un funzionamento efficiente.

Perché fidarsi di questa guida? Esperienza pratica degli esperti di LS Manufacturing

Ci sono troppi articoli pubblicati online che parlano dell'intero processo di fresatura CNC che un individuo deve affrontare. Ciò che ci distingue da tutti è il fatto che le nostre informazioni non sono state apprese in aula. Sono state apprese da una prospettiva pratica, una prospettiva vissuta in un luogo dove la teoria incontra la realtà, un luogo che ha affrontato la dura realtà di materiali come Inconel e Titanio. Vale la pena sottolineare che le nostre informazioni sono in linea con organizzazioni come la Society of Manufacturing Engineers (SME) .

Le condizioni a cui i nostri componenti devono sottoporsi sono estreme: pensate ai componenti aerospaziali, dove l'integrità dimensionale è una priorità, ai componenti dei dispositivi medici, dove la finitura superficiale è un aspetto critico, o all'ottica, dove le tolleranze micrometriche sono letteralmente scontate! Eppure, in qualche modo, siamo riusciti a superare tutti questi ostacoli con facilità, imparando i modi migliori per gestire materiali difficili e progetti complessi applicando e rispettando gli standard di misurazione del National Institute of Standards and Technology (NIST) .

I processi applicabili a noi sono quelli che vengono regolarmente collaudati sotto la pressione della produzione. Non solo vi abbiamo dimostrato come funziona, ma anche come potete farlo anche voi con il minimo sforzo per ottenere i migliori risultati. Non si tratta del tipo di arido consiglio teorico che vi aspettate, ma del tipo di consiglio che è attualmente applicabile a voi per svolgere il lavoro con precisione e finezza.

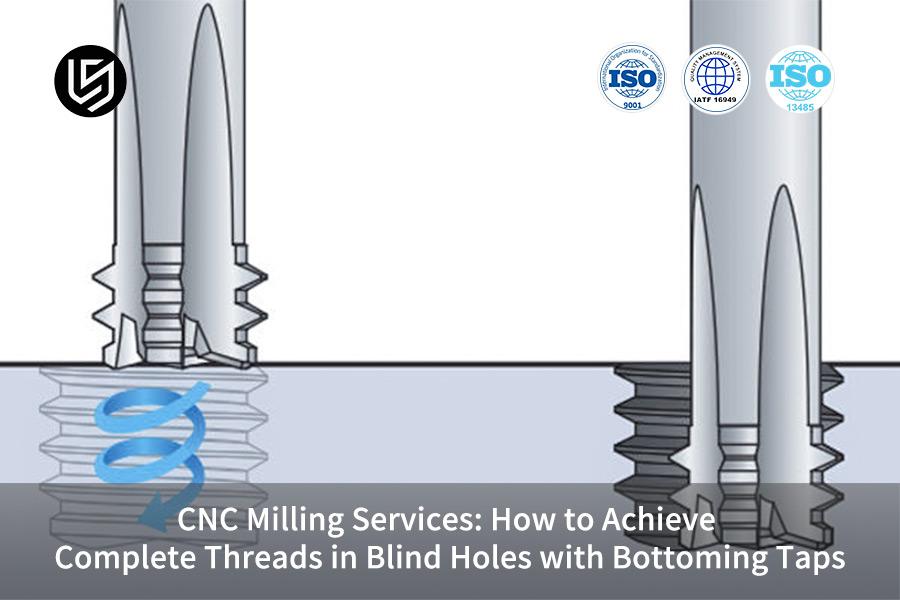

Figura 1: Utilizzo di un maschio a fondo per la filettatura precisa di fori ciechi CNC di LS Manufacturing

Perché i maschi standard non riescono a ottenere una filettatura completa sul fondo di un foro cieco?

Uno degli svantaggi della filettatura per fori ciechi è il fatto che non consente di realizzare una filettatura perfetta sul fondo di un foro cieco utilizzando un maschio standard, e che al massimo il 30% della porzione di filettatura richiesta rimane imperfettamente filettata. La qualità degli elementi giuntati e del giunto finale prodotto è direttamente correlata all'utilizzo della specifica funzione. Una tecnica molto particolare è:

Preparazione di precisione del fondo

Questo processo, tuttavia, avviene ancora prima della maschiatura e richiede la realizzazione di uno speciale foro pilota piatto sul fondo con fresatura CNC di precisione . Conosciamo la profondità precisa del processo, ma ci assicuriamo che raggiunga la profondità effettiva delle filettature presenti nel foro, fino allo smusso preciso che si trova sul maschio vero e proprio, con un gioco specifico di 0,1-0,3 mm aggiunto. Questo processo ci fornisce la smussatura sulla parte finale del fondo pieno che può iniziare con il processo preciso di un maschio per il fondo .

Selezione strategica del rubinetto di fondo

Inoltre, utilizziamo esclusivi maschi per trapano con smusso corto. I rivestimenti dei nostri maschi per trapano contengono sostanze chimiche come TiAlN. La differenza sta nell'avere uno smusso corto da 1,5 a 2 passi. La nostra punta standard è responsabile di uno scarto significativo, di cui 0,5 passi vengono sprecati sul fondo della punta a causa della sua smussatura. La punta ha 3-4 passi di smussatura. Il substrato aiuta a controllare la flessione quando la foratura viene eseguita su substrati tenaci.

Parametri di lavorazione ottimizzati per la stabilità

Per garantire che le condizioni soddisfino i requisiti di successo per la fornitura di servizi di maschiatura CNC , è necessario stabilire correttamente i parametri. I parametri sono la velocità superficiale e l'avanzamento, che vengono ridotti per limitare le forze che agiscono sull'utensile man mano che si avvicina al fondo del pezzo da sottoporre alla procedura di maschiatura. Inoltre, il portautensile deve avere una rigidità costante per prevenire la formazione di errori di passo. Infine, è necessario stabilire il ciclo di pecking appropriato in base alla configurazione degli utensili proposta da SME.

Protocollo di implementazione e convalida

Ognuna di esse passa attraverso un processo denominato fase di verifica. Per il processo di verifica, viene implementato un gruppo di campioni di prova per testare l'applicazione tramite un test di fresatura ad alta velocità . Prima che queste applicazioni, una per una, vengano implementate in produzione, la prima parte di ciascuna di esse viene sezionata per un test, facendo riferimento ai dettagli microscopici presentati nella forma della filettatura, nonché alla completezza di ciascuna di esse rispetto ai disegni tecnici stessi.

Questa metodologia, tuttavia, va oltre una teoria generale, poiché, con il suo approccio, è possibile ottenere un approccio convalidato a un processo durante la costruzione di una filettatura completa di un foro cieco passo dopo passo. I servizi di fresatura CNC offerti includono una metodologia di costruzione accurata per la creazione di un foro utilizzando utensili speciali in grado di supportare i requisiti necessari per affrontare il vincolo principale esistente.

Come selezionare la geometria del rubinetto inferiore in base al materiale?

La scelta del giusto maschio a fondo corsa è di vitale importanza per la corretta esecuzione delle operazioni di filettatura di fori ciechi , dove una geometria inappropriata contribuisce a coppie elevate, tassi di usura elevati e qualità superficiali compromesse dei materiali filettati. Questo documento intende riassumere i dati empirici rilevanti, basati sui risultati di un'esaustiva analisi delle operazioni di taglio, dettagliata per comprendere i risultati derivanti dall'applicazione della metodologia diretta alla selezione del maschio a fondo corsa più adatto, considerando la durata dell'utensile in relazione a operazioni complesse nei servizi di fresatura CNC .

| Categoria di materiale | Tipo di rubinetto e geometria della chiave consigliati | Guadagno di prestazioni quantificato |

| Leghe di alluminio | Maschio a spirale (angolo di spoglia 10-12°, angolo di spoglia 8-10°). | Riduce la coppia di taglio di circa il 25% e previene l'accumulo di trucioli. |

| Acciaio inossidabile (ad esempio, 304) | Maschio a punta elicoidale ( inclinazione 7-9° , angolo di spoglia 6-8°). | Prolunga la durata dell'utensile da 200 a 600 fori nella produzione in serie. |

| Ghisa | Maschio a scanalatura dritta (angolo di spoglia 5-7°, angolo di spoglia 4-6° ). | Garantisce una durata 2-3 volte superiore resistendo all'usura abrasiva. |

| Leghe ad alta temperatura | Rubinetto a spirale con rivestimento di alta qualità e anima rinforzata. | Garantisce affidabilità nella fresatura di precisione di componenti aerospaziali complessi. |

Questa guida pratica consente agli utenti di prendere decisioni efficaci e attuabili in merito alla scelta degli utensili per la maschiatura in base alla loro meccanica di taglio, applicabili a diversi materiali, per ottenere in modo efficace le prestazioni desiderate nei servizi di maschiatura CNC, come desiderato in applicazioni di fresatura competitive e di alto valore .

Come ottimizzare i parametri di taglio per evitare la rottura del maschio durante la maschiatura di fori ciechi?

L'interruzione dell'operazione di maschiatura di fori ciechi comporta l'interruzione della produzione, che a sua volta si traduce in un aumento dei costi di produzione. Tuttavia, il nostro modello di ottimizzazione elimina le rotture durante il taglio attraverso l'ottimizzazione, riducendole dal 12% allo 0,5% e consentendo la lavorazione di 5.000 testate motore consecutive senza rotture durante il processo produttivo.

Ottimizzazione dei parametri specifici del materiale

Realizziamo velocità e avanzamenti adatti a ogni materiale, in modo da evitare sovraccarichi e garantire un taglio fluido. I nostri servizi di maschiatura di precisione integrano tutti questi parametri:

- Leghe di alluminio: velocità 20-30 m/min, avanzamento 0,8-1,2 mm/r per un'efficiente rimozione dei trucioli.

- Acciaio inossidabile: velocità 8-15 m/min, avanzamento 0,6-1,0 mm/r per evitare l'incrudimento.

- Ghisa: velocità 12-18 m/min , avanzamento 0,7-1,1 mm/r per bilanciare l'usura dell'utensile.

Implementazione della strategia di alimentazione graduata

Utilizziamo una tecnica di alimentazione a fasi per regolare il grado di innesto e ridurre i picchi di coppia. Questo previene qualsiasi sollecitazione improvvisa che potrebbe causare una rottura:

- Controllo dell'avanzamento: limitare l'avanzamento per giro a 0,8-1,2 volte il passo per una penetrazione graduale.

- Monitoraggio: utilizzare regolazioni in tempo reale per mantenere la precisione, allineandosi con una guida di fresatura CNC per operazioni coerenti.

Applicazione e risultati nel mondo reale

Implementiamo soluzioni in contesti industriali per raggiungere diversi obiettivi. I nostri servizi di maschiatura CNC garantiscono ripetibilità in attività complesse come le operazioni di fresatura CNC :

- Caso di studio: nella produzione di testate di motori per autoveicoli, i parametri sono stati utilizzati per 5000 parti senza rotture.

- Risultato: il tasso di frattura è diminuito allo 0,5% , aumentando così l'efficienza.

Con il nostro modello, è possibile vedere la nostra competenza tecnica nell'ottimizzazione del processo di fresatura CNC , poiché siamo in grado di fornire linee guida utili per risolvere problemi come la rottura dei maschi, stabilendo così uno standard nei servizi di maschiatura CNC che sono alla pari con la concorrenza in termini di produttività.

Figura 2: Processo di lavorazione di fori ciechi con maschi a fondo CNC di LS Manufacturing

In che modo la struttura inferiore di un foro cieco influisce sulla qualità della maschiatura e sulla durata dell'utensile?

Filettature di alta qualità possono essere ottenute nei fori ciechi se si riescono a risolvere i problemi chiave dell'asportazione del truciolo e dello stress dell'utensile sul fondo, noto anche come punto terminale. La geometria è di fondamentale importanza sul fondo dei fori ciechi, poiché avrà l'impatto più significativo sulla formazione della filettatura e sulla durata dell'utensile. Il tipo di filettatura proposto è il seguente:

Mitigare l'impatto degli strumenti con un aiuto strategico

Il problema principale è che un maschio di fondo finirà per toccare un fondo solido alla fine del taglio. La soluzione è quella di avere uno scarico pianificato a una profondità equivalente a 0,3-0,5 volte il passo al di sotto della profondità richiesta: questo spazio calcolato, attraverso servizi di fresatura CNC ben controllati, eliminerà le pressioni assiali alla fine del ciclo, evitando flessioni e rotture dell'utensile, principali cause di guasti quando si esegue la filettatura di fori ciechi .

Eliminazione delle concentrazioni di stress tramite smusso controllato

Poiché lo spigolo vivo interno è un fattore essenziale per massimizzare lo stress, l'impiego di uno smusso inferiore definitivo ( 0,2-0,3 mm ) è necessario per raggiungere questo scopo. La semplicità dell'elemento di progettazione è fondamentale e viene considerata implementandola durante il processo di fresatura di precisione per la distribuzione uniforme delle forze applicate durante il processo di taglio, in modo da evitare la possibilità di sviluppo di microcricche nell'ambiente di lavoro, riducendo notevolmente lo stress sui bordi d'attacco del maschio.

Prestazioni convalidate in applicazioni impegnative

L'efficacia di tale processo è stata convalidata in processi di fresatura ad alto rischio . Ad esempio, per migliorare la durata di un materiale filettato, che ha un rapporto profondità-dollaro critico di 4:1 , l'uso di superfici di fondo geometriche così precise ha migliorato l'efficienza, consentendo di produrre da un massimo di 150 fori a un massimo di 210 fori , mantenendo una qualità costante del 99,5% , come Martins ha imparato a sperimentare.

Il punto di riferimento della nostra autorità risiede nella nostra completa capacità e competenza di chiarire e attuare la stipula della nostra incondizionata geometria pre-filettatura nel trattamento completo e assoluto della dissezione meccanica primaria dei difetti delle tecniche di filettatura di fori ciechi . Il punto di riferimento della nostra posizione competitiva risiede nella nostra assoluta capacità di offrire il livello della nostra applicazione incondizionata e incrollabile a un certo livello di fiducia , laddove altri non possono e non vogliono promettere la consegna.

In che modo il servizio di maschiatura CNC garantisce una precisione costante delle filettature dei fori ciechi?

Produrre filettature per fori ciechi con tale precisione nei volumi associati alla lavorazione CNC comporta sfide tecniche molto critiche, mentre le variabili coinvolte nella lavorazione dei fori ciechi sono le flessioni dell'utensile e l'usura della macchina nel tempo. In LS Manufacturing , il paradigma di base della lavorazione delle filettature per fori ciechi viene messo alla prova attraverso il nostro approccio di lavorazione di precisione a ciclo chiuso con parametri di ispezione e convalida in tempo reale:

Configurazione di macchine di precisione

- Maschiatura rigida sincronizzata: nel lavoro proposto è implementato un ciclo di maschiatura rigida con una precisione di orientamento del mandrino di ±0,01 gradi per un posizionamento perfetto della maschiatura.

- Avanzamenti ottimizzati: i parametri per i diversi materiali sono stati impostati in modo appropriato per garantire un processo di lavorazione CNC preciso.

Monitoraggio dei processi in tempo reale

- Controllo della coppia: questo sistema di monitoraggio può apportare correzioni in tempo reale in base ai livelli di coppia, in modo che non si verifichino mai difetti nei servizi di maschiatura di precisione .

- Protezione anticollisione: arresta il funzionamento quando vengono rilevate coppie anomale, sia per i componenti che per gli utensili sottoposti a servizi di fresatura di precisione .

Verifica sistematica della qualità

- Ispezione programmata: ogni 50 pezzi viene eseguita un'ispezione dimensionale completa per garantire la massima precisione.

- Stabilità basata sui dati: ciò garantirà che il processo continui ad avere un CPK ≥ 1,67 , confermando la capacità del nostro processo di servizio di fresatura CNC .

Questo approccio completo testimonia la nostra competenza tecnica nella produzione di precisione. Offriamo una soluzione che ha dimostrato di garantire una precisione di filettatura costante, con vantaggi essenziali per i nostri clienti nella manifestazione dei fattori sopra menzionati. Ci impegniamo principalmente a fornire risultati concreti che stabiliscano lo standard di qualità nelle operazioni di filettatura CNC .

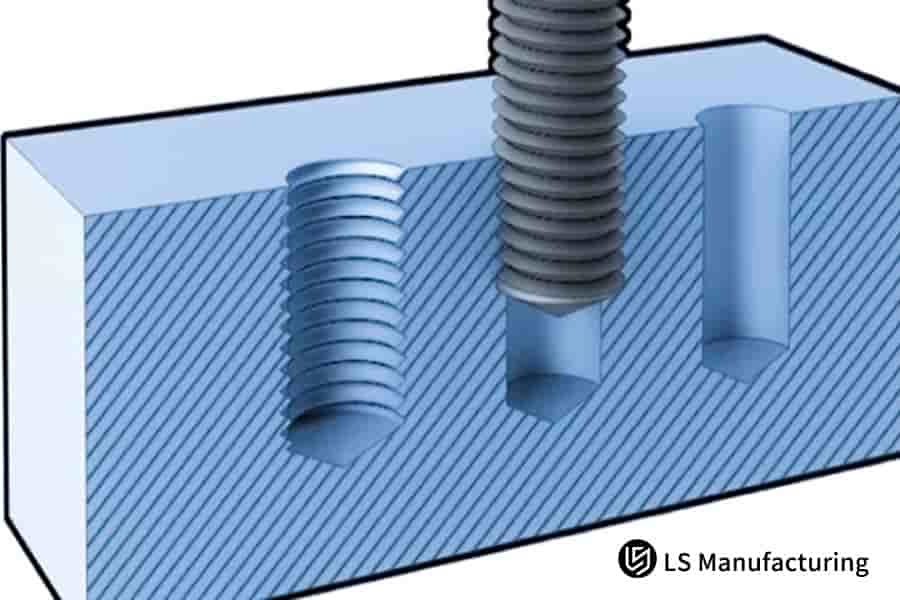

Quali sono le principali differenze di risultato tra i vari tipi di rubinetto di fondo?

Le prestazioni di un utensile per maschiatura , soprattutto nei fori ciechi, variano significativamente a seconda del tipo. La scelta della geometria del maschio a fondo corsa , a seconda delle dimensioni, determina le percentuali di successo o la durata dell'utensile. Questo documento, pertanto, si propone di presentare i risultati dei test comparativi, che si riveleranno utili nella selezione ottimale dell'utensile giusto per i vostri servizi di maschiatura CNC .

| Specifiche e applicazione del rubinetto | Risultati chiave delle prestazioni e motivazioni |

| Microfori (ad esempio, M2-M3) | Un design con 4 scanalature ha migliorato le prestazioni di resa alla prima passata, passando dal 75% al 98% in termini di maschiatura di precisione per dispositivi medici , poiché la maggiore rigidità impedisce la flessione con fori pilota più piccoli. |

| Fori di grande diametro (ad esempio, M12) | La velocità è stata aumentata del 30% utilizzando un utensile ottimizzato con un tagliente a 6 taglienti , aumentando la durata dell'utensile fino a un massimo di 800 prima di lavorare il materiale, che è un tipo di ferro. |

| Uso generale (M4-M8) | Nella maggior parte dei servizi di maschiatura CNC standard, un utensile a 5 taglienti ben bilanciato potrebbe rappresentare il miglior compromesso in termini di spazio per l'evacuazione dei trucioli e di integrità dell'utensile. |

I dati stessi guidano la scelta del metodo di selezione del maschio in base alla rigidità, data la natura microscopica dei fori, rispetto al controllo del truciolo con le scanalature per i diametri maggiori. Ancora una volta, è l'attenzione alle esigenze specifiche del maschio a essere fondamentale per lo sviluppo del pilastro dei nostri servizi di maschiatura CNC . Stiamo abbandonando la mentalità del "maschio universale" per far sì che gli utensili per la maschiatura diventino utensili di ingegneria piuttosto che prodotti di consumo.

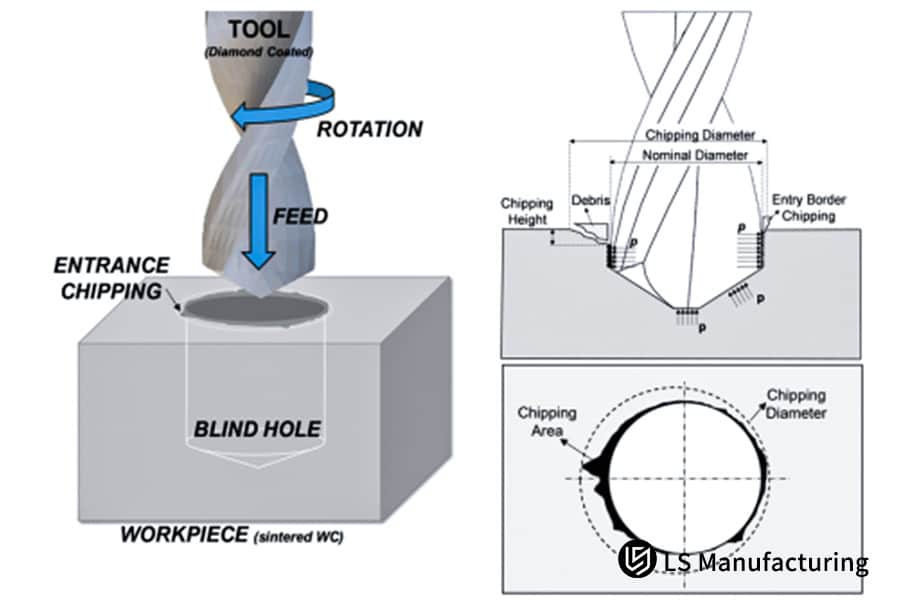

Figura 3: Illustrazione del processo di maschiatura CNC per la scheggiatura dell'ingresso del foro cieco di LS Manufacturing

In che modo l'ottimizzazione del refrigerante può migliorare la qualità della maschiatura dei fori ciechi e prolungare la durata dell'utensile?

L'efficienza e l'efficacia del suo utilizzo, anziché diventare questioni marginali, sono emerse come problematiche centrali per le operazioni di filettatura di fori ciechi eseguite in situazioni di assoluta limitazione. I sistemi di raffreddamento a flusso, quando ampiamente utilizzati, si sono rivelati soggetti a guasti, con conseguente riduzione precoce dell'efficienza e dell'efficacia nell'uso degli utensili da taglio. La discussione è un resoconto di una metodologia specifica relativa al rinnovamento della funzionalità e dell'usabilità del sistema in relazione a una variabile di processo specifica riguardante i servizi di maschiatura CNC competitivi:

Formulazione fluida specifica per materiale per il controllo dell'attrito

La fase iniziale della soluzione prevede la selezione della composizione chimica del fluido più appropriata, piuttosto che del sistema di erogazione. Nel caso di materiali più difficili da lavorare, come gli acciai inossidabili o persino il titanio, è necessario ricorrere all'uso di oli interi o di emulsioni semisintetiche arricchite con additivi per pressioni estreme. I componenti degli additivi reagiscono in condizioni estreme di calore e pressione, depositando il film lubrificante. L'usura da grippaggio o addirittura adesiva sui taglienti del maschio aumenta la durata dell'utensile, migliorando la finitura superficiale dell'oggetto da maschiare .

Erogazione ad alta pressione attraverso l'utensile per l'evacuazione dei trucioli

Per la filettatura di fori ciechi profondi, il bagno di liquido nel foro non è sufficiente. Installiamo un refrigerante ad alta pressione attraverso il mandrino ( 3-5 MPa ) erogato attraverso il maschio di fondo . Questo getto potente svolge due funzioni: la prima è quella di penetrare efficacemente nella zona di taglio per dissipare il calore, e la seconda è quella di evacuare energicamente i trucioli lungo le scanalature; in questo modo, non si verifica la rilavorazione dei trucioli e il loro accumulo sul fondo del foro, che è fondamentalmente una delle cause di rottura del maschio. Per questo motivo, come visto sopra, un processo di maschiatura sincronizzato avviene senza interruzioni.

Prestazioni convalidate nella lavorazione di livello aerospaziale

Ciò è dimostrato nella lavorazione di fori ciechi M8 in Ti-6Al-4V , dove l'applicazione di un refrigerante EP migliorato da 4 MPa e 15 L/min attraverso l'utensile ha comportato una riduzione del 20% della coppia di taglio e un miglioramento della finitura superficiale a Ra 1,6 μm . Ancora più importante, la durata del maschio è migliorata da 50 a 120 fori per utensile , con un guadagno del 140% . I dati riportati di seguito confermano che il raffreddamento ottimizzato affronta direttamente entrambe le modalità di guasto del nucleo, ovvero l'accumulo di calore e l'interferenza del truciolo.

Questo rappresenta la definizione del nostro vantaggio competitivo, in quanto progettiamo il refrigerante come un parametro piuttosto che come una commodity. Abbiamo eliminato le difficoltà intrinseche associate alla gestione di calore, evacuazione del truciolo e coefficiente di attrito nella filettatura di fori ciechi grazie all'unione della chimica dei fluidi con un'erogazione specifica ad alta pressione. Questa scienza rappresenta la definizione di qualità nei nostri servizi di maschiatura CNC .

Come stabilire il controllo di qualità per la maschiatura di fori ciechi nella produzione di massa?

L'implementazione di un solido sistema di monitoraggio della qualità per la maschiatura di fori ciechi nella produzione ad alto volume è fondamentale. La metodologia di LS Manufacturing integra SPC, monitoraggio in tempo reale del processo e gestione predittiva degli utensili per garantire un'eccezionale uniformità e riduzione dei difetti nella lavorazione CNC dei filetti . Il valore fondamentale risiede nella trasformazione di un processo tradizionalmente basato su ispezioni intensive in un'operazione controllata, prevedibile e altamente affidabile:

Controllo di processo basato su SPC

- Campionamento strutturato: il calibro filettato PASSA/NON PASSA viene utilizzato per ispezionare e controllare ogni 50° pezzo per verificarne la conformità definitiva.

- Monitoraggio della coppia: monitora in tempo reale la coppia effettivamente filettata che si intende forare e ha la funzione di generare un allarme quando la lettura esce da un intervallo definito di +15% .

Misurazione in corso e integrazione dei dati

- Verifica in tempo reale: comprende l'integrazione di sonde in linea o sistemi di visione per facilitare l'automazione dell'ispezione della profondità/posizione della filettatura dopo la lavorazione. Ciò a sua volta garantisce una capacità di ispezione del 100%.

- Correzione a ciclo chiuso: il sistema regolerà automaticamente la posizione dell'attrezzatura di fresatura CNC quando una tendenza indica che potrebbe non rientrare nelle specifiche.

Gestione predittiva della durata degli utensili e delle modifiche

- Monitoraggio della durata: abbiamo sviluppato un sistema per monitorare la durata dei maschi fino al livello della cavità, basato sul sistema di gestione della fresatura CNC , e sostituire i maschi prima della durata specificata per evitare difetti causati dall'usura dei maschi.

- Sostituzione basata sulle prestazioni: lo strumento è anche progettato per monitorare le tendenze delle prestazioni, attivando l'emissione del promemoria critico per la sostituzione dell'utensile quando le prestazioni vengono compromesse, ottimizzando così i nostri particolari servizi di maschiatura di precisione .

Questa raccolta di sistemi rappresenta la nostra leadership tecnologica nel settore, per estrarre dati critici e ottenere un risultato che possa offrire un risultato superiore ai criteri di ispezione in un processo di controllo attivo, in una soluzione per la produzione di qualità su larga scala per la fascia demografica dei clienti, per risolvere il problema alla radice della qualità imprevedibile nella produzione di massa attraverso soluzioni che offrono una resa al primo passaggio >99,5% e PPM <500 .

Figura 4: Filettatura di precisione con maschi a fondo corsa nella lavorazione CNC di LS Manufacturing

Divisione aerospaziale di LS Manufacturing: progetto di maschiatura di fori ciechi del supporto motore

Ottenere una filettatura cieca efficace a tutta profondità rappresenta sempre una sfida molto particolare nella lavorazione di materiali temprati come l'Inconel 718 per i supporti motore. Tuttavia, il problema principale nella produzione e le sue implicazioni in termini di sicurezza e fattibilità confermano il dilemma presentato nel caso in cui il problema di qualità e costi per un cliente aerospaziale di LS Manufacturing è stato risolto attraverso la gamma di servizi che includeva i servizi di fresatura CNC di precisione di LS Manufacturing:

Sfida del cliente

Un produttore ha riscontrato problemi nella lavorazione di filettature M10x1,5 nei supporti motore in Inconel 718. Il processo in uso determinava una profondità di filettatura non uniforme, con una lunghezza effettiva inferiore al 70% e una durata di soli 50 fori dal maschio di fondo . Ciò garantiva una resa alla prima passata di solo l' 82% , il che causava frequenti rilavorazioni e ritardi nei progetti, aumentando al contempo i costi al punto da non consentire il rispetto dei tempi di produzione per un gruppo motore molto importante.

Soluzione di produzione LS

L'innovazione inclusa nella soluzione proposta comprende le seguenti innovazioni: la specifica di un maschio a fondo HSS in metallo in polvere di alta qualità resistente alle alte temperature come utensile da taglio, l'ottimizzazione delle condizioni di taglio sotto forma di una velocità di taglio di 12 m/min e un ciclo di beccheggio, l'innovazione nella progettazione del foro pilota che prevede un rilievo di 0,4 mm sul fondo progettato con il funzionamento e l'innovazione che prevede l'alimentazione di refrigerante ad alta pressione a una velocità di 5 MPa tramite l'utensile da taglio.

Risultati e valore

Il processo riprogettato si è rivelato estremamente efficace e i risultati sono stati visibili: un aumento del 200% a 150 fori per maschio, con lunghezze effettive del 95% e un notevole aumento della resa al 99,6% al primo tentativo. Per il cliente, il risparmio è stato calcolato in ben 600.000 yen, ovvero un risparmio del 40% a 1 in termini di riduzione dei tempi di consegna, ed è stato eliminato un importante collo di bottiglia per garantire il completamento dei materiali di volo mission-critical.

Chiaramente, abbiamo imparato e possediamo le competenze per affrontare i principali problemi di produzione grazie alla nostra comprensione sistemica delle operazioni del settore manifatturiero. Sebbene considerati fornitori di risorse come i servizi di fresatura CNC , possediamo le competenze per gestire aspetti chiave di operazioni come la filettatura di fori ciechi .

Supera il collo di bottiglia nella lavorazione di filettature di fori ciechi profondi e migliora immediatamente efficienza e resa.

Come valutare le capacità tecniche complessive di un fornitore di maschiatura CNC?

Andare oltre la semplice valutazione dell'hardware per valutare il potenziale sistemico di affrontare problematiche sistemiche come la risoluzione efficiente dei problemi è fondamentale per individuare un fornitore adeguato per funzioni come le operazioni di maschiatura CNC , che possono essere estremamente urgenti in applicazioni come la filettatura di fori ciechi , ecc., nonché per operazioni che devono essere altamente efficienti. Ai fini di cui sopra, nonché per determinare se l'entità interessata rimanga un partner di ingegneria anziché un'entità che rappresenta semplicemente lo stato dell'arte, i nostri principali criteri di valutazione rimangono i seguenti:

Validazione del processo e della capacità di misurazione

Il fondamento è un controllo di processo verificabile. Un partner competente saprà rispondere alla domanda su come garantire la qualità delle filettature . La prova oggettiva si ottiene applicando sistemi di misura riconosciuti, ad esempio la calibrazione delle filettature con una precisione di ±0,002 mm, utilizzata per eseguire l'ispezione del primo articolo e l'SPC. Fondamentalmente, questa precisione si estende a monte: i loro servizi di fresatura CNC devono stabilire fori pilota perfettamente posizionati e dimensionati, poiché questo è il prerequisito assoluto per una maschiatura di precisione di successo. Richiedete report di dati campione, non solo certificati.

Implementazione di un processo di progettazione basato sui dati

Considerate la prova di uno sviluppo sistematico, non di un'ipotesi. Un fornitore abituale avrebbe una guida proprietaria per la selezione dei maschi a testa svasata e un database storico dei processi. L'utilizzo di parametri documentati, come velocità, avanzamenti e refrigeranti, utilizzati con ciascuna combinazione di materiali e maschi, può ridurre al minimo i tempi di sviluppo e i rischi associati al progetto. Una soluzione competente per un nuovo componente in Inconel sarebbe nata esaminando i parametri storici e non sarebbe partita da un gioco di indovinelli.

Implementazione di strumenti proattivi e gestione della produzione

La profondità tecnica è anche operativa. Come gestiscono le operazioni la durata preventiva degli utensili o le condizioni della macchina e la coppia di taglio in tempo reale? Allo stesso modo, l'utilizzo degli utensili viene monitorato per prevenire modifiche a questi utensili durante i lotti di produzione? Queste operazioni, ulteriormente facilitate dalla routine di maschiatura sincronizzata sulle più sofisticate fresatrici CNC , rendono il processo tecnicamente valido gestibile come una cella di produzione ultra-stabile, dove le rese possono raggiungere livelli ridicoli del 99,5% .

Infine, basiamo i nostri giudizi sui nostri partner in base al loro sistema complessivo: dalle loro capacità di fresatura precisa alla pianificazione dei processi basata su statistiche e al controllo del proprio processo. Ecco la nostra unicità competitiva. Non si tratta solo di rispondere alle vostre domande sulla filettatura di fori ciechi in termini di attrezzature; si tratta di rispondere in base a un sistema che garantisce l'integrità della vostra filettatura, del vostro budget per gli utensili e dei requisiti di conformità normativa per il vostro prezioso processo produttivo.

Domande frequenti

1. I maschi a fondo possono lavorare fino al fondo di un foro cieco?

Poiché la qualità dei maschi a fondo è migliore, consentono di tagliare filettature nella parte inferiore del foro a una distanza pari a 0,5 volte il passo, agendo così di fatto come una lunghezza di filettatura del 95% , ovvero un ulteriore 20-25% rispetto ai maschi normali.

2. Come selezionare i parametri più adatti per la maschiatura di fori ciechi in acciaio inossidabile?

Per l'acciaio inossidabile, si consiglia di utilizzare maschi a punta elicoidale realizzati in acciaio rapido al cobalto, con un angolo di spoglia di 7-9° , una velocità di taglio di 10-15 m/min e l'utilizzo di oli da taglio contenenti additivi EP per prolungare la durata dell'utensile di un fattore da 2 a 3 volte .

3. Qual è il limite massimo del rapporto profondità-diametro per la maschiatura di fori ciechi profondi?

Un rapporto di rapporti fino a 5 diametri, unito a rapporti di raffreddamento interni, mentre speciali rapporti di raffreddamento estesi consentono anche un impressionante rapporto di 8 diametri. Per ottenere la qualità desiderata, sono necessari un raffreddamento ad alta pressione e una strategia di alimentazione specifica.

4. Come prevenire la rottura del maschio durante la maschiatura di fori ciechi di piccolo diametro?

Per M3 e inferiori, si consiglia un design a 4 taglienti. In queste condizioni, la velocità di taglio è di 15~20 m/min , l'avanzamento è pari a 0,8 volte il passo e la rotazione. La variazione della coppia di taglio può essere monitorata in tempo reale, riducendo il tasso di rottura a meno dello 0,5% .

5. Come garantire la stabilità della qualità della maschiatura dei fori ciechi nella produzione di massa?

È necessario impostare il grafico di controllo SPC ispezionando ogni 50 pezzi per garantire che le variazioni di coppia siano comprese tra -15% e +15% e che il valore CPK superi 1,67 nella produzione di massa.

6. Come determinare l'intervallo di velocità ottimale per la maschiatura di fori ciechi di materiali diversi?

Lega di alluminio: 20-30 m/min, acciaio inossidabile: 8-15 m/min, ghisa: 12-18 m/min. È necessario ottimizzare parametri specifici in base al diametro e alla profondità del foro.

7. Come ottenere soluzioni professionali per la maschiatura di fori ciechi e preventivi precisi?

Questi includono il materiale da utilizzare, il tipo di filettatura utilizzata e i requisiti di precisione. LS Manufacturing fornirà piani di processo precisi insieme a preventivi accurati entro 2 ore .

8. Qual è il tempo di consegna più rapido per gli ordini urgenti di maschiatura di fori ciechi?

La campionatura è solitamente disponibile entro 24 ore , mentre gli ordini di piccoli lotti sono disponibili entro 3-5 giorni . LS Manufacturing ha implementato tempi di consegna rapidi.

Riepilogo

Grazie a metodi scientifici di selezione degli utensili e a parametri di taglio e metodi di controllo di processo ottimizzati, è possibile realizzare operazioni di filettatura di fori ciechi efficienti e di qualità. Grazie a un set completo di servizi di supporto tecnico, LS Manufacturing è in grado di offrire servizi completi basati su una vasta esperienza di progetto, per aiutare i clienti a migliorare la qualità e l'efficienza del processo produttivo.

Per una maschiatura professionale di fori ciechi o un preventivo immediato, non esitate a contattarci ora. Potete inviarci i disegni dei vostri componenti per un'analisi tecnica professionale del processo, nonché informazioni precise per un preventivo. Per prodotti con specifiche complesse per i materiali dei fori ciechi, potete fissare un appuntamento per una consulenza diretta. Il nostro staff vi garantirà la soluzione ottimale. Non esitate a contattarci direttamente tramite la hotline di consulenza tecnica per una consulenza tecnica gratuita e l'elaborazione di campioni.

Trasforma oggi stesso le tue sfide di maschiatura dei fori ciechi in risultati impeccabili con il nostro comprovato approccio scientifico!

📞Tel: +86 185 6675 9667

📧Email: info@longshengmfg.com

🌐Sito web: https://lsrpf.com/

Disclaimer

Il contenuto di questa pagina è solo a scopo informativo. Servizi LS Manufacturing Non vi sono dichiarazioni o garanzie, esplicite o implicite, circa l'accuratezza, la completezza o la validità delle informazioni. Non si deve dedurre che un fornitore o produttore terzo fornirà parametri di prestazione, tolleranze geometriche, caratteristiche di progettazione specifiche, qualità e tipologia dei materiali o lavorazione tramite la rete LS Manufacturing. La responsabilità è dell'acquirente. Richiedi un preventivo per i componenti. Identifica i requisiti specifici per queste sezioni. Contattaci per ulteriori informazioni .

Team di produzione LS

LS Manufacturing è un'azienda leader del settore . Si concentra su soluzioni di produzione personalizzate. Vantiamo oltre 20 anni di esperienza con oltre 5.000 clienti e ci concentriamo su lavorazioni CNC ad alta precisione, lavorazione della lamiera , stampa 3D , stampaggio a iniezione , stampaggio di metalli e altri servizi di produzione completi.

Il nostro stabilimento è dotato di oltre 100 centri di lavoro a 5 assi all'avanguardia, certificati ISO 9001:2015. Forniamo soluzioni di produzione rapide, efficienti e di alta qualità a clienti in oltre 150 paesi in tutto il mondo. Che si tratti di piccoli volumi di produzione o di personalizzazioni su larga scala, possiamo soddisfare le vostre esigenze con consegne rapide entro 24 ore. Scegliete LS Manufacturing. Questo significa efficienza nella selezione, qualità e professionalità.

Per saperne di più, visita il nostro sito web: www.lsrpf.com .