Brillant comme un miroir, parfait — du moins, c'est l'impression qu'on peut en avoir au premier coup d'œil. Une plaque d'acrylique transparent (PMMA) est une plaque idéale, semblable à un clone. Cependant, derrière sa surface lisse et régulière se cachent deux méthodes de fabrication fondamentalement différentes : le moulage et l'extrusion . Ces deux méthodes de fabrication rudimentaires confèrent au même matériau des « personnalités » et des utilisations très différentes au niveau moléculaire. La triste réalité est que ce déni des différences naturelles est un problème extrêmement dangereux : utiliser le mauvais type d'acrylique est plus qu'un compromis imparfait en termes de performances ; cela peut entraîner l'échec du projet, des dépassements de coûts considérables, voire la défaillance ou la destruction du produit en cas d'utilisation intensive.

Ce guide vous permettra d'aller droit au but et d'analyser en profondeur les différences fondamentales entre l'acrylique coulé et l'acrylique extrudé. Il vous permettra de prendre la décision la plus judicieuse et la plus simple pour répondre aux exigences de précision de la découpe laser , à la sophistication des procédés de pliage et à toute une gamme d'applications exigeantes. La connaissance de ces différences est essentielle à la réussite de votre projet.

Tableau comparatif des caractéristiques des noyaux en acrylique coulé et en acrylique extrudé

| Fonctionnalité | Acrylique coulé | Acrylique extrudé |

|---|---|---|

| Processus de fabrication | Le monomère liquide est versé dans un moule (par exemple, entre deux morceaux de verre ) et durci pour lui donner sa forme ( comme pour « faire cuire un gâteau ») . | Les granulés de résine fondue sont extrudés en continu à travers une filière pour former un moule. ( Comme « presser du dentifrice ») |

| Coût | Élevé (laboratoire intensif, production en petits lots ) | Faible (continu, automatisé , haute efficacité) |

| Gravure au laser | Bons résultats : Crée une gravure blanche mate et givrée à contraste élevé. | La gravure ressort transparente, l'effet est donc moins perceptible. |

| Découpe laser | Minuscules bavures sur le bord coupé et doivent généralement être post-travaillées (meulées ou polies). | Meilleures performances : le bord coupé a un aspect naturel, lisse et translucide « poli à la flamme ». |

| flexion | Performances peu fiables avec un contrôle de combustion accru et moins fiables. | Bonnes performances : point de fusion bas, large plage de ramollissement et flexion stable et fiable. |

| Tolérance d'épaisseur | Élevé (jusqu'à ±10 %), avec des variations d'un lot à l'autre ou même au sein d'une même feuille. | Épaisseur très faible et très uniforme. |

| Résistance chimique | Meilleur, poids moléculaire plus élevé, plus résistant aux produits chimiques et aux rayures. | Moins, plus sensible à certains solvants (par exemple, les alcools et les cétones). |

| Résistance aux chocs | Meilleur (poids moléculaire plus élevé) | Un peu plus faible. |

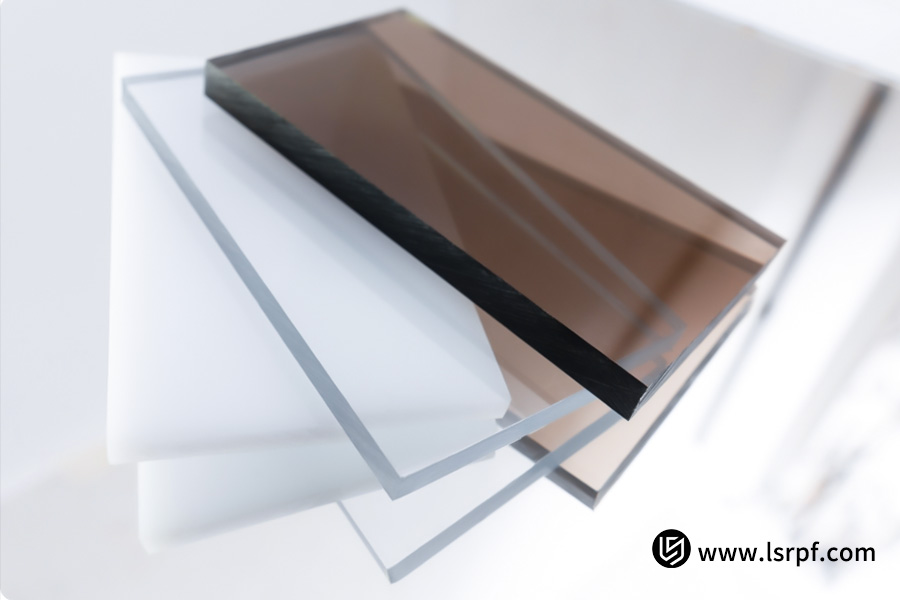

| Bons exemples d'application | Applications nécessitant une qualité optique élevée, une résistance aux intempéries , une résistance chimique et une bonne gravure : | Applications nécessitant une rentabilité, une bonne thermoformabilité, une stabilité dimensionnelle et des bords de coupe lisses : 1. Présentoirs de vente au détail, étagères 2. Protections de machines, cloisons de sécurité 3. Vitrage de serre, puits de lumière 4. Composants nécessitant un pliage précis (écrans faciaux, boîtiers de signalisation) 5. Diffuseurs d'éclairage |

Voici ce que vous apprendrez :

- Une métaphore claire de la « naissance » explique instantanément les différences fondamentales entre deux types d’acrylique.

- Une comparaison frappante des performances du traitement laser ( gravure et découpe ) : pourquoi choisir le mauvais matériau peut faire toute la différence.

- Le fait clé derrière le pliage à chaud : pourquoi l'acrylique extrudé est le gagnant absolu pour le pliage de précision (et pourquoi il est directionnel)

- La bataille silencieuse de la force, de la dureté et de la résistance chimique : des aquariums aux rayures à la maison, qu'est-ce qui vous convient le mieux ?

- La réalité du coût et de la durabilité : comment prendre des décisions éclairées pour des applications économiques ou de construction de précision ?

- Un véritable désastre de bricolage : comment le mauvais matériau a démonté un présentoir et comment des solutions professionnelles peuvent le sauver à la perfection.

- Des questions fréquemment posées qui déconcertent même les mains expérimentées, comme comment repérer les matériaux en un instant, pourquoi il faut toujours du moulage dans les aquariums et si l'extrusion est réellement « mauvaise » ou non.

- Le guide ultime pour faire le bon choix : Il n'existe pas de « meilleur » matériau, seulement la situation d'application « la plus appropriée ».

Enfin, passons aux différences si importantes entre l’acrylique coulé et extrudé pour faire un choix de matériau éclairé et précis pour votre projet !

Processus de fabrication : la racine de toutes les différences

La différence la plus importante entre l’acrylique coulé et l’acrylique extrudé réside dans leurs différents processus de fabrication.

| Caractéristiques | Acrylique coulé | Acrylique extrudé |

|---|---|---|

| Processus de fabrication | Le monomère liquide est versé entre des plaques de verre et se solidifie lentement. | Les granulés solides sont fondus et extrudés, suivis d'un formage rapide par laminage. |

| Structure moléculaire | Poids moléculaire élevé, longue chaîne moléculaire, réticulation aléatoire | Chaînes moléculaires directionnelles de poids moléculaire inférieur. |

| Propriétés des matériaux | Excellente résistance chimique, forte résistance aux intempéries, dureté élevée, bonne ténacité et une large gamme d'épaisseurs | Stabilité dimensionnelle élevée, bonne uniformité d'épaisseur, faible contrainte interne et rentabilité élevée |

| Performance du produit | Idéal pour le traitement fin (comme la découpe, la gravure et le pliage à chaud de plaques épaisses), ce qui donne d'excellentes propriétés optiques. | Idéal pour le traitement continu (comme le formage de cloques et le pliage à chaud de plaques minces), ce qui donne un comportement hautement prévisible. |

| Applications typiques | Aquariums haut de gamme, vitrines, trophées, tableaux de bord de précision, gravure sur plaque épaisse, signalisation extérieure nécessitant une excellente résistance aux intempéries | Panneaux lumineux, supports d'enseignes, housses de protection, présentoirs, produits blister, feuilles à usage général |

Acrylique coulé

Procédé : l'acrylique monomère liquide est coulé entre des moules en verre finis avec précision et polymérise progressivement à chaud et durcit dans un four à longue durée de vie.

Caractéristiques structurelles : le durcissement lent produit une structure dynamique avec un poids moléculaire élevé, des chaînes très étendues et une réticulation aléatoire.

Avantages de performance : Résistance améliorée aux produits chimiques, aux intempéries et aux UV (pas de jaunissement ni de durcissement lors d'une utilisation à long terme en extérieur), dureté de surface et résistance aux chocs accrues, et capacité à formuler des feuilles très épaisses (plusieurs centimètres ou plus).

Applications et transformation : Grâce à sa résistance intrinsèque, il est particulièrement adapté aux procédés secondaires tels que la gravure profonde, la découpe précise et le pliage à chaud complexe (notamment pour les tôles épaisses). Le produit final présente une transmission lumineuse et une clarté optique adéquates, ce qui le rend largement utilisé dans les applications haut de gamme exigeant une durabilité élevée.

Acrylique extrudé

Procédé principal : Des particules acryliques solides fondues et chauffées sont extrudées en continu sous forme de feuilles à travers une filière à fente, comme pour l'extrusion d'une pâte à papier. Les feuilles sont ensuite rapidement aplaties, moulées et refroidies par des rouleaux de refroidissement soigneusement contrôlés.

Caractéristiques structurelles : Le moulage rapide produit des masses moléculaires relativement faibles, qui à leur tour prennent la forme de chaînes moléculaires hautement ordonnées dans le sens de l'extrusion.

Avantages : Tolérances d'épaisseur de tôle extrêmement étroites, grande stabilité dimensionnelle (moins de déformations), faibles contraintes internes, bonne productivité, avantages en termes de coûts.

Fonctionnement et applications : L'orientation moléculaire permet un thermoformage plus reproductible et homogène (par exemple, formation de blisters, pliage de feuilles) dans une seule direction (généralement parallèle à la direction d'extrusion). Facilite la production continue de rouleaux (feuilles). Généralement utilisé lorsque des impératifs économiques de production élevée, d'uniformité et de facilité de traitement sont requis.

La différence entre l'acrylique extrudé et l'acrylique coulé réside dans la manière dont ils sont produits, ce qui détermine par conséquent leurs propriétés physiques, leur comportement de traitement, leur structure moléculaire et, par conséquent, leur meilleure application.

Pour ceux qui traitent l'acrylique au laser, il est essentiel de connaître la différence intrinsèque de capacité de découpe et de gravure entre l'acrylique extrudé et coulé, car cela détermine directement la qualité et la facilité d'utilisation du produit final.

Tableau comparatif des performances de traitement laser de l'acrylique coulé et de l'acrylique extrudé

| Méthode de traitement | Acrylique coulé | Acrylique extrudé |

|---|---|---|

| Gravure | ✓ Excellents résultats : produit un bel effet blanc givré semblable à du verre dépoli. | ✗ Mauvais résultats : l’effet est à peine perceptible, ne laissant qu’une légère marque de fusion. |

| Coupe | ✗ Bord rugueux : laisse un bord légèrement rugueux et mat qui nécessite un polissage supplémentaire. | ✓ Bord lisse : le « polissage à la flamme » naturel produit un bord lisse, ne nécessitant aucun post-traitement. |

Acrylique extrudé et acrylique coulé : principales comparaisons en thermoformage

Si un pliage précis est nécessaire pour votre application, l'acrylique extrudé est la solution idéale. Le tableau ci-dessous résume les principales différences entre l'acrylique extrudé et l'acrylique coulé pour le thermoformage .

| Caractéristiques | Acrylique extrudé | Acrylique coulé |

| Prévisibilité | Prévisibilité : Grâce à sa composition moléculaire homogène et à son point de fusion bas, l'acrylique extrudé fond largement et se plie facilement lorsqu'il est chauffé. Il permet des pliages plus nets et plus précis. | La structure moléculaire irrégulière entraîne un écoulement constant lors du chauffage, ce qui permet d'obtenir un éclat de courbure précis. Une chaleur plus agressive (180-220 °C) est nécessaire et est susceptible de se fissurer ou de rebondir sous l'effet de la contrainte interne. |

| Directionnalité (anisotropie en flexion) | Il est intéressant de noter que l’acrylique extrudé présente une certaine directionnalité en termes de pliabilité : il est plus simple de le plier dans le sens de l’extrusion que perpendiculairement à celui-ci. | Théoriquement, il est otropique, mais une répartition inégale des contraintes peut entraîner une déformation ou une distorsion aléatoire lors de la flexion. |

| Limites de l'acrylique coulé | L'acrylique coulé nécessite davantage de température pour être ramolli et sa réaction est moins uniforme lorsqu'il est courbé et donc plus sensible aux contraintes ou aux fissures, à moins d'être géré dans des environnements professionnels. | |

Acrylique extrudé ou acrylique coulé : résistance, dureté et considérations relatives à la conception de l'aquarium

Bien que les feuilles acryliques coulées et extrudées aient une résistance aux chocs comparable, elles se comportent très différemment dans une multitude de domaines de force clés, l'aspect pratique dictant leur utilisation dans la conception d'aquariums et d'autres applications difficiles.

Dureté de surface et résistance aux rayures

L'acrylique coulé est durci en surface (généralement 10 à 15 % plus dur que l'acrylique extrudé) et moins sensible aux rayures causées par les équipements de nettoyage ou les organismes marins. Ceci est particulièrement important pour les panneaux d'observation des aquariums, qui sont nettoyés régulièrement. Durable, l'acrylique extrudé est plus sensible aux rayures visibles et nécessite un polissage plus fréquent pour préserver la clarté de sa surface lors des applications à forte usure.

Résistance chimique et intégrité structurelle

Le profil de résistance chimique révèle que l'acrylique coulé doit être utilisé dans les applications aquatiques :

- L'acrylique coulé offre une résistance exceptionnelle aux produits chimiques d'aquarium, à l'eau salée et aux adhésifs (par exemple, les ciments à base d'acétone)

- L'acrylique extrudé est plus sensible aux fissures sous contrainte lorsqu'il entre en contact avec certains nettoyants ou adhésifs

- Le matériau moulé est moins instable dimensionnellement à long terme lorsqu'il est complètement immergé à tout moment.

Répartition des contraintes et capacité de charge

La structure moléculaire plus uniforme de l'acrylique coulé offre :

- Meilleur transfert des contraintes mécaniques sur des panneaux étendus

- Risque réduit de fracture de stress dans les articulations

- Meilleures performances pour les structures d'aquarium hautes (> 1 m de haut) où la pression de l'eau est importante.

Considérations relatives à la fabrication des aquariums

Même si les deux peuvent être thermoformés :

- L'acrylique coulé offre la possibilité de terminer les joints de soudure avec plus de précision, ce qui est essentiel pour la fabrication d'aquariums sans fuite.

- Les formes extrudées peuvent entraîner des micro-fractures dans les joints collés au fil du temps.

- La qualité optique de l'acrylique coulé maintient sa supériorité après des décennies d'immersion.

Recommandations de conception pour les aquariums :

Pour les aquariums résidentiels de petite à moyenne taille (< 500 L), l'acrylique extrudé peut être économique avec un entretien approprié. Pour un usage commercial, les grands aquariums ou l'utilisation marine, l'acrylique coulé est le seul choix possible, car il offre :

- Une plus grande marge de sécurité contre les défaillances en cas de catastrophe.

- Amélioration du maintien des qualités optiques.

- Durabilité améliorée dans les installations permanentes.

Les fabricants d'aquariums établis utilisent toujours l'acrylique coulé, même si son prix est 20 à 30 % plus élevé, en raison de ses avantages en termes de performances et de la réduction des risques liés à la responsabilité civile. L'acrylique coulé est également résistant aux intempéries et convient donc aux utilisations en eau de mer et en eau douce, où la dégradation par les UV est un problème.

Coûts et tolérances de l'acrylique extrudé : considérations budgétaires pour les facteurs de projet

Économies : l'acrylique extrudé, une option économique

L'acrylique extrudé est beaucoup moins coûteux à produire que l'acrylique coulé, notamment grâce à son procédé de fabrication en flux continu. Contrairement à la production par lots, les lignes d'extrusion permettent de produire des plaques en continu, ce qui permet de réduire les coûts de production de 10 à 25 %. Ces économies se répercutent directement sur le coût du produit final, et l'acrylique extrudé convient aux projets à petit budget. En revanche, les acheteurs en masse et les utilisateurs quotidiens apprécient l'acrylique extrudé, dont le prix est compétitif, sans pour autant être surperformant.

Tolérances : Perfection du contrôle de l'épaisseur

L'acrylique extrudé présente des caractéristiques inégalées en termes de contrôle de l'épaisseur. Son procédé de fabrication utilise des moules de haute précision et des systèmes de mesure en ligne qui maintiennent l'épaisseur de chaque feuille à une tolérance extrêmement stricte (généralement ± 0,1 mm). Cette uniformité quasi parfaite est idéale pour les applications techniques nécessitant un assemblage de haute précision, comme pour les tableaux de bord, les optiques ou l'empilage multicouche. Le retrait naturel de l'acrylique coulé pendant le durcissement peut entraîner de faibles tolérances d'épaisseur (± 0,5 mm). Ce manque de précision affecte la précision et l'aspect du produit fini, tant au niveau de l'assemblage que de l'apparence.

Une solution intelligente pour les applications d'ingénierie

Pour des économies de coûts et une utilisation dimensionnelle précise, l'acrylique extrudé est la solution.

Son épaisseur optimisée réduit les temps d'assemblage et les problèmes d'ajustement, ce qui permet d'éviter les chutes de matière et les reprises. Son coût élevé permet aux concepteurs de spécifier des formes plus complexes à usiner ou des applications plus volumineuses sans dépasser le budget et les contraintes. Ces avantages font de l'acrylique extrudé un matériau de choix pour les utilisateurs exigeant un usinage de haute précision, notamment pour les boîtiers électroniques, les panneaux et les présentoirs.

Étude de cas : De l'échec du bricolage à la présentation professionnelle au détail

Défi : Une entreprise de soins de la peau a ouvert une nouvelle boutique et avait besoin de 100 présentoirs de produits personnalisés et élégants. Elle a acheté des plaques d'acrylique et a tenté de les plier à l'aide d'un pistolet thermique. Le résultat : des angles de pliage asymétriques, des traces de tension disgracieuses et des fissures, avec beaucoup de gaspillage de matière et de temps.

Problème : ils ont probablement utilisé par erreur de l'acrylique coulé, qui est plus difficile à façonner, et n'avaient pas d'équipement de chauffage et de refroidissement spécialisé pour suivre le processus de moulage.

Solution LS : Leur conception a été mise en ligne sur notre site web. Nos ingénieurs l'ont immédiatement identifiée et ont immédiatement compris de quoi il s'agissait : un pliage standard et un matériau de qualité : de l'acrylique extrudé. Des éléments chauffants linéaires et des dispositifs de refroidissement spéciaux de qualité industrielle ont été utilisés pour obtenir un rayon et un angle de pliage parfaitement uniformes pour chaque écran.

Résultat : Le client a reçu 100 présentations professionnelles et impeccables dans un délai donné, améliorant ainsi l'image de son entreprise. Il a même réalisé des économies et n'a pas eu à les réaliser lui-même.

FAQ

1. Comment puis-je savoir si j'ai de l'acrylique extrudé ou coulé ?

Si vous possédez une plaque acrylique mais que vous ignorez sa nuance, un simple test d'usinage vous le dira. Repérez un angle caché et percez un trou avec une perceuse électrique ou manuelle équipée d'un foret de 3 à 5 mm. Pendant le perçage, observez les copeaux qui apparaissent : s'ils sont continus, filamenteux et enroulés autour du foret comme un fil métallique, la plaque acrylique est extrudée. S'ils sont bruns, cassants, poudreux ou émiettés, la plaque acrylique est coulée. En effet, la structure moléculaire réticulée formée lors de la coulée rend le matériau dur et cassant, mais sensible aux contraintes mécaniques.

2. Pourquoi l'acrylique coulé est -il nécessaire pour les grands aquariums ?

Lors de la construction de grands aquariums, le choix du matériau a un impact sur la stabilité et la sécurité de l'ensemble. L'acrylique coulé est incomparable grâce à ses excellentes propriétés de soudage chimique, un facteur essentiel pour la sécurité et la pérennité de l'aquarium. Prenons l'exemple d'un immense aquarium contenant des centaines de milliers de litres d'eau. Ses parois sont exposées à une pression hydrostatique extrêmement élevée qui agit en permanence sur tous les joints. La structure moléculaire de l'acrylique permet la « fusion moléculaire » lors du soudage par solvant. Lorsque deux feuilles sont mises en contact avec un solvant adhésif spécial, leurs surfaces en contact fusionnent et forment une zone de soudure bien plus résistante que le matériau lui-même.

3. L’acrylique extrudé est-il vraiment inférieur à l’acrylique coulé ?

Absolument pas. Ils diffèrent simplement. L'acrylique extrudé est une meilleure option lorsqu'il est nécessaire d'obtenir une épaisseur précise, un bon rapport qualité-prix et une excellente aptitude au pliage à chaud .

Si une certaine épaisseur, un prix abordable et des propriétés de thermoformage spécifiques sont requis, l'acrylique extrudé constitue une meilleure option. Les « bons » et les « mauvais » choix de matériau ne sont pas absolus. L'acrylique extrudé n'est en aucun cas une « alternative bon marché » à l'acrylique coulé ; c'est plutôt un matériau de niche, optimisé avec expertise pour des applications spécifiques. Comme un tournevis et une clé à molette, chacun a ses avantages ; le problème réside dans leur utilisation.

Pour les présentoirs et la signalétique nécessitant des courbures complexes, l'acrylique extrudé, grâce à son « effet mémoire », est un choix particulièrement judicieux. Thermoformé, il conserve sa forme stable pendant de nombreuses années sans les caractéristiques de rebondissement des matériaux moulés. Ceci, combiné à sa meilleure aptitude à la transformation, offre au concepteur une grande liberté de conception, sans être limité par les limites intrinsèques du matériau. Par conséquent, lorsque ces deux matériaux sont associés, la question n'est pas de savoir lequel est le meilleur, mais plutôt de savoir lequel est le meilleur. Dans les applications où le thermoformage, l'usinage de haute précision et la maîtrise des coûts sont essentiels, l'acrylique extrudé est véritablement le plus performant. Ces qualités lui confèrent un rôle unique et inimitable dans les systèmes de fabrication modernes.

4. Puis-je coller de l'acrylique extrudé ?

Oui, mais vous devrez utiliser une colle spécialement conçue pour l'acrylique extrudé et prendre des précautions accrues contre les fissures sous contrainte. Bien que l'acrylique extrudé puisse être collé, il s'agit d'un processus délicat qui exige une attention particulière. Contrairement à l'acrylique coulé, sa structure moléculaire le rend encore plus sensible aux impacts des deux types de colle et des méthodes d'application. Points clés : Nécessité de colles spécialisées. Il est essentiel d'utiliser des adhésifs spécifiquement étiquetés « adaptés à l'acrylique extrudé ». Ces adhésifs intègrent souvent une chimie modifiée avec des solvants lents, ce qui réduit efficacement les contraintes internes du matériau. Les solvants agressifs contenus dans les adhésifs acryliques courants provoquent un « blanchiment sous contrainte », voire des microfissures en surface. Solution typique : si des microfissures en surface sont observées dans la zone collée, cessez immédiatement l'utilisation et effectuez un traitement de recuit local au pistolet thermique à environ 80 °C. L'assemblage mécanique et le collage peuvent être combinés sur les composants porteurs. Gardez à l'esprit que la réussite du collage de l'acrylique extrudé dépend à 30 % de la colle utilisée et à 70 % de la méthode d'application. En suivant ces conseils professionnels, vous obtiendrez des résultats satisfaisants et profiterez pleinement des avantages économiques et de la facilité de mise en œuvre de ce matériau.

Résumé

Utilisez l'outil adapté à votre application.Enfin, il n'y a pas de « meilleur » choix entre l'acrylique coulé et l'acrylique extrudé ; il n'y a qu'un « meilleur ajustement ».

Choisissez l'acrylique coulé si votre projet est haut de gamme, nécessite une gravure fine ou une dureté maximale (trophées ou œuvres d'art).

Choisissez l'acrylique extrudé si votre projet est abordable, nécessite une épaisseur spécifique ou, plus important encore, nécessite un type de pliage à chaud.

Ne laissez pas un matériau de mauvaise qualité ruiner votre conception. Si votre projet nécessite des courbes précises, des services de cintrage professionnels sont indispensables. Téléchargez votre conception dès aujourd'hui et recevez un devis complet incluant non seulement le prix du cintrage, mais aussi des suggestions de matériaux d'experts !

Face à ces défis de plus en plus complexes, le service de tournage CNC de LS est votre outil indispensable. Il offre une précision de niveau industriel, une répétabilité inégalée et une productivité optimale, permettant à vos idées de conception d'être réalisées de manière parfaite, cohérente et efficace. Choisir LS , c'est injecter une puissance de précision de niveau industriel dans votre savoir-faire exceptionnel.

Téléchargez vos dessins de conception maintenant et obtenez un devis de tournage CNC instantané (prix de tournage CNC), laissez LS être votre soutien solide dans la poursuite de la précision ultime du travail du bois !

📞Tél. : +86 185 6675 9667

📧Courriel : info@longshengmfg.com

🌐Site Web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série LS. Aucune déclaration ni garantie, expresse ou implicite, n'est fournie quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type de matériau ou la fabrication via le réseau LS. Il est de la responsabilité de l'acheteur de demander un devis pour les pièces . Identifiez les exigences spécifiques pour ces sections. Veuillez nous contacter pour plus d'informations .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forts de plus de 20 ans d'expérience auprès de plus de 5 000 clients, nous proposons des services d'usinage CNC de haute précision, de fabrication de tôles, d'impression 3D, de moulage par injection, d'emboutissage de métaux et autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à nos clients dans plus de 150 pays. Qu'il s'agisse de production en petite série ou de personnalisation à grande échelle, nous répondons à vos besoins avec une livraison rapide en 24 heures. Choisir la technologie LS, c'est choisir efficacité, qualité et professionnalisme.

Pour en savoir plus, visitez notre site Web : www.lsrpf.com