Les services d'usinage CNC sur mesure jouent un rôle essentiel pour résoudre le problème de la séparation entre conception et fabrication qui caractérise ce secteur. Ce problème a parfois conduit à la conception de produits irréalisables, ce qui accroît la complexité et le coût de production. Par ailleurs, le manque d'informations globales sur la conception parmi les intervenants du processus de fabrication nuit à la qualité des produits.

Cependant, face à la volonté de surmonter ces inefficacités dues au travail en vase clos des équipes et à une mauvaise intégration des processus, il devient nécessaire d'adopter une solution fondée sur les principes de l'organisation scientifique du travail, qui prenne en compte chaque processus de bout en bout. Cet article démontre clairement que LS Manufacturing dispose d'un processus intégré de bout en bout ; ainsi, le conseil en conception, le prototypage et la production en série sont réalisés simultanément, reflétant parfaitement l'intention de conception.

Services d'usinage CNC sur mesure : Guide de référence rapide

| Aspect | Points clés |

| Valeur fondamentale | Comble le fossé entre la conception et la fabrication. Transforme les spécifications de conception en pièces fonctionnelles de qualité. Permet la réalisation rapide de prototypes ou la production en série. |

| Points douloureux courants | Omissions dans la conception pour la fabrication (DfM). Mauvaise communication entre les équipes. Coûts et erreurs élevés liés aux reprises. Goulots d'étranglement au niveau du prototypage, retardant la mise sur le marché. |

| Solution du fournisseur idéal | Service intégré E2E de Toyota : Offrir des services de conseil en conception, de prototypage rapide et de production en série de manière intégrée ; Processus scientifique : Disposer d’un système de gestion de processus complet et bien intégré avec des transitions fluides. |

| Principaux avantages | Réduire les délais et les coûts de développement. Améliorer la qualité des pièces. Optimiser la fabricabilité. Accélérer la mise sur le marché des produits. Responsabiliser les acteurs du secteur. |

| Applications | Prototypes fonctionnels. Pièces de production en série – du plus petit au plus grand volume. Pièces complexes, de précision, pour l'aéronautique, l'automobile, le médical et les technologies. |

L'usinage CNC sur mesure est un domaine crucial de l'usinage moderne, car il répond à un enjeu fondamental entre la conception et la fabrication. Il constitue un levier essentiel pour une stratégie de service intégrée, en combinant l'expertise en conception, analyse et fabricabilité avec celle en prototypage et en production. Il permet de résoudre les problèmes de communication cloisonnée, de gestion des erreurs et des retouches, et d'optimiser l'interprétation des intentions de conception, ce qui se traduit par une mise sur le marché plus rapide et des performances accrues des pièces.

Pourquoi faire confiance à ce guide ? L’expérience pratique des experts de LS Manufacturing

Dans le monde de l'usinage CNC sur mesure, le savoir est essentiel. Notre équipe évolue quotidiennement dans un environnement simulant un atelier en activité, travaillant régulièrement avec des alliages complexes, des tolérances serrées et des géométries délicates. Tous nos conseils ont été éprouvés sur le terrain, conformément aux exigences rigoureuses d'organismes tels que l'ASTM International et la SAE International .

Nous disposons de plus de 50 000 pièces usinées CNC sur mesure, dotées de composants à filetage de précision. Chaque pièce est une source d'enseignements précieux concernant les propriétés des matériaux et les procédés de contrôle. Nous respectons les normes ASTM International et SAE International pour l'usinage de l'acier inoxydable et l'optimisation des procédés de travail du titane destinés à nos applications de pointe dans les secteurs médical, aérospatial et automobile .

Ces résultats présentent les conclusions tirées des succès et des échecs rencontrés en atelier. Conformément aux recommandations de l'ASTM International , nous avons traduit ces recommandations en procédures opérationnelles. Ces conclusions, fruits de notre expérience, nous permettent de proposer des solutions efficaces pour l'usinage CNC .

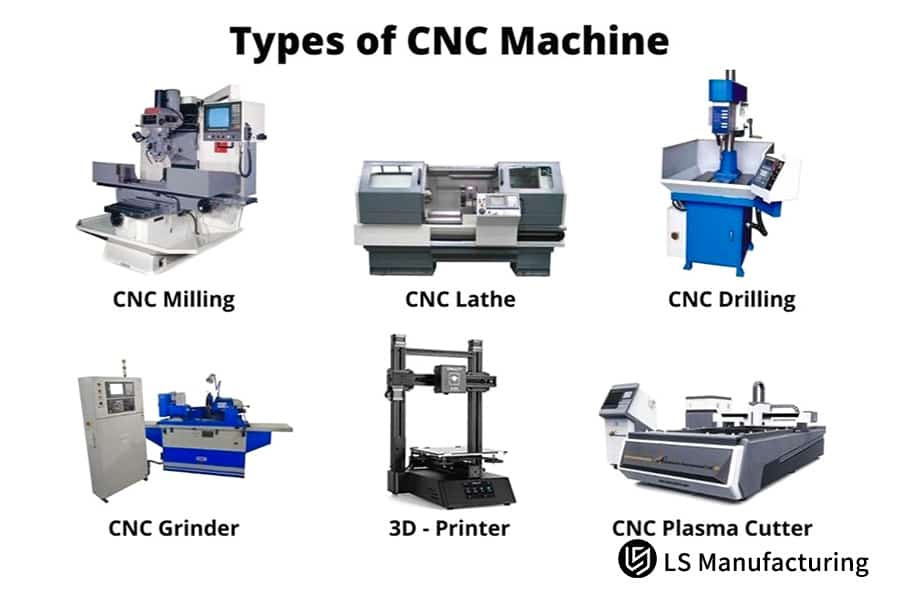

Figure 1 : Six machines CNC clés pour la production sur mesure par LS Manufacturing

Pourquoi les services d'usinage CNC de bout en bout peuvent-ils améliorer considérablement l'efficacité du développement de produits ?

Dans le contexte industriel concurrentiel actuel, les modèles fragmentés traditionnels engendrent souvent des inefficacités, des retards et des problèmes de qualité. La clé pour surmonter ces difficultés réside dans l'adoption d'un flux de travail cohérent, précisément ce que proposent les services d'usinage CNC de bout en bout , contribuant ainsi à améliorer l'efficacité du développement produit, du concept à la pièce finale.

- Flux d'informations intégré : contrairement aux flux d'informations isolés observés dans les systèmes multi-fournisseurs , les solutions d'usinage CNC de bout en bout permettent un flux d'informations intégré. Cela implique un flux uniforme d'informations à partir duquel les détails de conception sont traduits avec précision dans tous les processus.

- Responsabilisation centralisée : Lorsque la conception, le prototypage et la fabrication sont réalisés par différentes personnes ou entreprises, un manque de responsabilisation peut survenir. C’est pourquoi le recours à un fournisseur de solutions de fabrication intégrées peut s’avérer judicieux, car il garantit la responsabilisation et une transition fluide à chaque étape d’une tâche.

- Processus optimisés et synchronisés : un système intégré assure une boucle de rétroaction continue. Le savoir-faire acquis en atelier influence le processus de conception pour la fabrication (DFM) dès le départ. La synchronisation est essentielle pour optimiser le temps de développement, avec des gains pouvant atteindre 30 % ou plus.

- Optimisation des ressources et du temps : Les services d’usinage CNC intégrés, gourmands en ressources, minimisent les tâches administratives, les délais d’approvisionnement et autres temps d’attente, car tout est géré au sein d’un même système. Le temps disponible pour l’innovation technique s’en trouve ainsi accru, grâce à une réduction des tâches administratives. L’effet est immédiat pour les projets à réalisation accélérée.

En conclusion, le passage à des solutions de fabrication intégrées transforme le développement produit en remplaçant les étapes disparates par un processus synchronisé, traçable et basé sur la continuité des données. Cette approche intégrée, facilitée par des solutions d'usinage CNC complètes et expertes, constitue une stratégie éprouvée pour améliorer constamment l'efficacité du développement produit , accélérer la mise sur le marché et garantir une qualité finale supérieure.

Comment optimiser la fabricabilité des pièces grâce à l'analyse DFM pendant la phase de conception ?

L'intégration de l' analyse de fabricabilité dès les premières phases de conception est essentielle au développement de composants fonctionnels et performants. Cette étape permet d'identifier les problèmes potentiels de fabrication, optimisant ainsi les performances des composants théoriques lors de l'usinage. C'est précisément là le principal atout des services d'optimisation DFM professionnels pour l' usinage CNC sur mesure . L'analyse DFM se concentre sur plusieurs domaines clés, résumés dans le tableau suivant :

| Domaine d'intervention | Considérations clés | Actions d'optimisation courantes |

| Conception géométrique | Épaisseur de paroi, angles/rayons internes, cavité profonde, nervure mince. | Normaliser les épaisseurs, spécifier les rayons usinables, éviter les éléments extrêmement profonds ou minces. |

| Tolérances et finitions | Tolérancement dimensionnel. Tolérancement géométrique. Spécifications d'état de surface. | Utilisez des tolérances faibles sur les dimensions critiques. Spécifiez les finitions courantes. |

| Matériaux et outillage | Usinabilité des matériaux, en fonction de leur taille, de leur accessibilité et du dégagement de l'outil. | Il convient d'en tenir compte lors du choix du matériau, en gardant à l'esprit son usinabilité. |

| Assemblage et fonction | Orientation des pièces, interface d'assemblage, exigences de post-traitement. | Assemblage ; optimisation du réglage ; combiner les pièces autant que possible. |

L'intégration de la puissance de toutes ces analyses permet un meilleur contrôle des coûts dès la phase de conception . Ainsi, les coûts liés aux modifications de conception et aux processus d'usinage inefficaces peuvent être évités. Enfin, la mise en place d'un partenariat entre organisations pour la fourniture de services professionnels d'optimisation DFM garantit que la conception finale intègre non seulement une dimension créative, mais qu'elle optimise également l'efficacité d'un usinage CNC sur mesure .

Comment valider la conception et atténuer les risques pendant la phase de prototypage ?

Le prototypage CNC est une étape cruciale pour valider les conceptions et prévenir les erreurs coûteuses avant la production en série. Il transforme les modèles numériques en pièces physiques, permettant ainsi des services de vérification de conception concrets et la mise en œuvre précoce de stratégies d'atténuation des risques . Cette approche pratique permet aux équipes de tester directement la forme, l'ajustement et la fonction, réduisant considérablement les incertitudes lors des étapes ultérieures.

| Objectif de validation | But | Méthodes typiques |

| Tests fonctionnels | Vérifier le bon fonctionnement des pièces utilisées. | Test de charge, cycle de température, test de pression. |

| Validation de l'assemblage | Vérifiez que toutes les pièces sont bien assemblées et compatibles entre elles, le cas échéant. | Tester les unités assemblées en vérifiant les tolérances. |

| Adéquation du procédé et du matériau | Évaluer le processus de fabrication et les matériaux utilisés. | Examinez l' état de surface , la facilité de mise en œuvre et la nature des matériaux. |

| Commentaires des utilisateurs et commentaires esthétiques | Recueillir des commentaires sur l' interface utilisateur et l'aspect esthétique . | Examen et évaluation ergonomiques du prototype visuel. |

Par conséquent, le recours à des services d'usinage CNC de haute précision ou au prototypage constitue une base solide pour les services de vérification de conception et, en tant que stratégie d'atténuation des risques , une mesure proactive pour garantir que la conception finale est optimale avant de procéder à la production en série.

Figure 2 : Quatre méthodes CNC essentielles pour la fabrication de composants par LS Manufacturing

Comment garantir une qualité et une traçabilité constantes lors de la production de masse ?

Pour les pièces usinées CNC sur mesure , la traçabilité de la qualité est essentielle, notamment en production de masse. La méthode recommandée pour le contrôle qualité en production de masse vise à garantir une qualité constante et à mettre en place un système de traçabilité complet afin d'assurer la conformité de toutes les informations relatives au composant aux spécifications les plus strictes.

Système de contrôle de la qualité hiérarchique

Le processus commence par l'inspection du premier article (FAI), qui consiste à vérifier que le premier article produit répond à toutes les exigences définies dans sa conception. Cette étape essentielle est rendue possible grâce à la disponibilité de machines à mesurer tridimensionnelles (MMT) couplées à un système de numérisation optique d'une précision extrêmement élevée, permettant ainsi d'établir la traçabilité de la production .

Contrôle statistique des processus pour la cohérence

Afin de garantir une qualité constante , des méthodes de contrôle statistique des processus sont également mises en œuvre. Les principaux paramètres d'usinage, tels que l'usure des outils, la précision dimensionnelle et l'état de surface , font l'objet d'un suivi prédictif, au-delà des exigences de contrôle qualité liées à la production de masse . Ceci s'applique notamment à la fabrication de pièces de haute qualité.

Inspection et traçabilité avancées

Une fois les contrôles de base effectués, les contrôles dimensionnels critiques à 100 % peuvent également être réalisés à ce stade. Pour chaque lot de pièces usinées CNC sur mesure , une chaîne d'informations conséquente est disponible concernant la traçabilité de la production .

Un retour d'information constant pour l'amélioration au sein du système

L'un des avantages du système de traçabilité de la production conçu dans le cadre de ce projet réside dans sa capacité à fournir un retour d'information constant. L'analyse des tendances qualité et des retours d'information issus du processus de production traçable permettra d'identifier des pistes d'amélioration pour les systèmes d'usinage et l'assurance de la constance de la qualité .

Compte tenu de tous les aspects mentionnés ci-dessus, le contrôle qualité de la production en série est également nécessaire pour garantir la constance de la qualité . L'intégration du contrôle qualité dans les composants de production en série, assurant une qualité active et continue grâce au contrôle de la traçabilité de la production par le biais du SPC (Système de Contrôle de la Production), en complément du système de traçabilité déjà en place, contribue à la production de pièces usinées CNC sur mesure et précises.

Quelles sont les exigences particulières en matière de gestion pour une production multivariétale en petits lots ?

Dans la production en petites séries à forte diversité , des approches de gestion spécifiques doivent être mises en œuvre. Celles-ci reposent sur des systèmes de fabrication flexibles qui optimisent la disponibilité, la précision et la qualité ; ces éléments sont garantis par des solutions de fabrication flexibles . La technologie de changement rapide de format est également un facteur essentiel dans le cadre de ces approches de gestion spécifiques.

- Lauréat du concours : Afin de garantir la rapidité des réglages, les techniques de changement rapide suivantes peuvent être mises en œuvre : des techniques modernes de changement rapide, telles que la disponibilité d’équipements standard, le préréglage des outils ou les systèmes de bridage, qui réduisent considérablement le temps de réglage. Des réglages rapides et répétables sont essentiels pour des opérations de production rentables et réactives, en petites séries et à forte variété .

- Mise en œuvre de systèmes de production agiles : La gestion de la diversité repose sur des solutions de fabrication flexibles . Ces systèmes sont créés grâce à des centres d’usinage CNC multiaxes et des logiciels de production adaptatifs. Ils permettent de traiter des pièces de formes complexes et des lots de tailles variables sans incidence sur l’efficacité du processus d’usinage CNC .

- Garantir un approvisionnement parfait en matières premières et en données : La précision est assurée par une disponibilité parfaite des matières premières et un flux de données optimal. Cela implique que chaque référence nécessite une livraison irréprochable des matières premières, des programmes CNC spécifiques et des plans qualité rigoureux.

- Créer une main-d'œuvre adaptable : disposer d'une main-d'œuvre toujours prête à concevoir, installer et inspecter des composants de tous types serait extrêmement utile. Cette main-d'œuvre serait particulièrement précieuse dans un environnement en constante évolution et constituerait le socle indispensable à tout environnement de production flexible.

Par conséquent, pour la production en petites séries et à forte diversité , l'obtention de résultats performants est impossible sans le recours à des technologies de changement rapide d'outillage , ainsi qu'à des solutions de fabrication flexibles et intelligentes, s'appuyant sur des ressources humaines qualifiées. L'intégration de ces deux concepts permet d'optimiser, de mettre en œuvre et de mener à bien l'ensemble du processus d' usinage CNC, de la conception à la production .

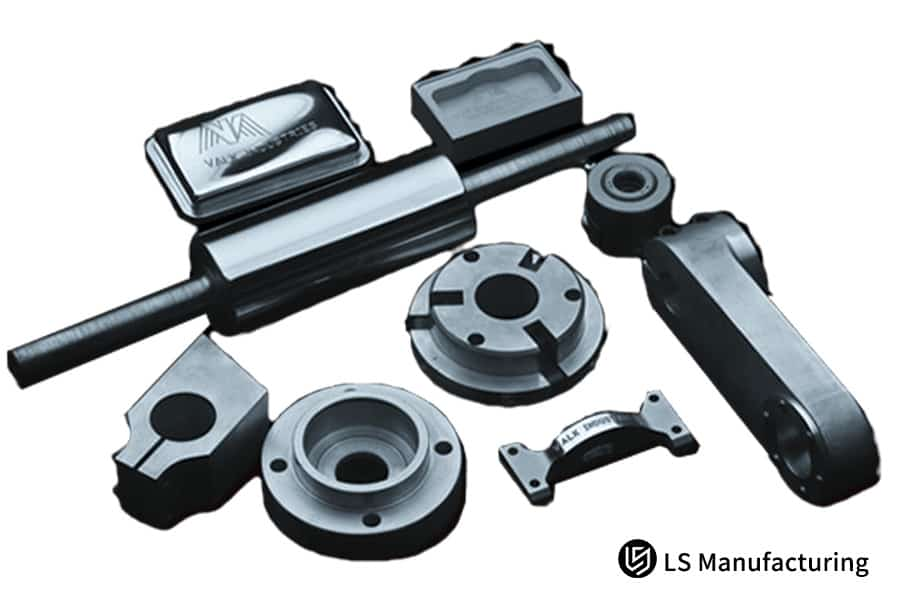

Figure 3 : Pièces spécialisées fabriquées par CNC pour les industries internationales par LS Manufacturing

LS Manufacturing, secteur des dispositifs médicaux : fabrication de bout en bout de composants de transmission de précision pour robots chirurgicaux

Un acteur majeur du marché des robots chirurgicaux a rencontré des difficultés liées aux spécifications essentielles requises pour la production de composants de transmission de haute précision. L' étude de cas LS Manufacturing illustre la réussite de cette démarche grâce à nos compétences : grâce à nos services d'usinage CNC de précision , le défi de conception de notre client s'est transformé en un composant industrialisable.

Défi du client

Bien que la fabrication de pièces de transmission à haute stabilité dimensionnelle ait posé problème à l'entreprise, la précision requise pour leur assemblage était également élevée. Malgré les variations de qualité engendrées par le système multi-fournisseurs classique de l'entreprise cliente, dont les taux de défauts et de rebuts sont très importants, l'entreprise ne peut garantir le respect des normes médicales strictes lors du lancement d'un produit.

Solution de fabrication LS

Cela nous permet d'offrir une réelle valeur ajoutée en matière de services de fabrication de bout en bout, depuis les analyses DFM approfondies relatives aux géométries d'usinage optimisées jusqu'aux niveaux de précision micrométriques obtenus grâce à nos services d'usinage CNC 5 axes de pointe. Outre la conception, le développement et le déploiement, un système de contrôle qualité en cours de production garantit que les pièces sont fabriquées conformément aux spécifications exactes requises pour l'usinage de précision des dispositifs médicaux .

Résultats et valeur

Ce projet offrira des résultats impressionnants, avec une amélioration spectaculaire de 99,9 % du rendement du produit final et une réduction de 40 % du temps de développement. Il permettra également de réduire de 25 % le coût total de développement des pièces. Le client pourra ainsi se concentrer sur le délai de mise sur le marché, en mettant l'accent sur les attentes accrues liées aux performances des pièces.

L' exemple de réussite de LS Manufacturing démontre que le processus d'intégration permet d'obtenir pleinement les avantages mentionnés. Chez LS Manufacturing, gagner la confiance de nos clients en leur fournissant la qualité requise pour les projets les plus complexes d'usinage de précision de dispositifs médicaux commence par la mise en place de services d'usinage CNC de précision .

Vous avez besoin de pièces de transmission de haute précision et de qualité supérieure ? Contactez-nous pour tous vos besoins en usinage CNC sur mesure.

Pourquoi choisir LS Manufacturing comme partenaire de fabrication de bout en bout ?

Sa principale préoccupation est d'identifier le meilleur partenaire en usinage CNC . LS Manufacturing se distingue comme un expert en fabrication intégrée exceptionnel, grâce à son expertise approfondie du secteur et à ses technologies de pointe. Cette combinaison est essentielle pour gérer des projets de fabrication complexes de A à Z.

- Équipe d'ingénierie expérimentée : Grâce à notre équipe d'ingénierie expérimentée, l'analyse DFM de votre produit est réalisée dès les premières étapes de la conception. Cette expertise, un atout majeur de LS Manufacturing , garantit l' optimisation des conceptions en termes de fabricabilité et de performance, réduisant ainsi les risques tout au long du cycle de prototypage et de production CNC .

- Infrastructure technologique de pointe : Nos centres d’usinage CNC multiaxes et nos systèmes d’inspection nous offrent un large éventail de possibilités en matière de développement technologique. Cela nous permet de répondre à des exigences géométriques complexes et à des tolérances plus strictes, faisant de nous un expert de la fabrication de bout en bout.

- Système de gestion de la qualité performant : De l’inspection du premier article au contrôle statistique des pièces produites en série, le système intégré de gestion de la qualité garantit la traçabilité des pièces. Cet atout majeur de LS Manufacturing est essentiel pour tout client en quête de précision.

- Expérience réussie dans d'autres secteurs : Avec des milliers de projets menés à bien dans notre portefeuille, notamment dans des secteurs très exigeants comme l'aéronautique et le médical, notre entreprise bénéficie d'une solide expérience en usinage CNC , ce qui contribue à la réussite des projets de nos clients.

En résumé, choisir LS Manufacturing, c'est s'associer à un expert en fabrication intégrée . Nous tirons parti des atouts fondamentaux de LS Manufacturing — ingénieurs expérimentés, technologies de pointe, systèmes de qualité rigoureux et expérience éprouvée — pour offrir une valeur et une fiabilité exceptionnelles à chaque étape du prototypage et de la production CNC .

Comment mettre en place un mécanisme de gestion de projet efficace pour garantir la qualité des livrables ?

La gestion de projet en production est essentielle pour garantir des livraisons réussies et dans les délais, tout en assurant le respect des spécifications de qualité. Une gestion de projet efficace, intégrant une approche rigoureuse de la planification, de la communication et de la gestion des risques, est indispensable pour garantir la qualité des livraisons .

- Définition des jalons et des points de contrôle : La mise en place d’un processus de gestion standardisé repose sur un processus par phases et des jalons clairement définis. Ce processus comprend des revues de conception rigoureuses, des vérifications de prototypes et la préparation à la production, assurant ainsi une gestion optimale de la qualité et des délais à chaque étape d’un projet ou d’une tâche.

- Protocoles de communication proactive : La planification des protocoles de communication, basée sur des réunions interfonctionnelles et des visites sur les sites de projet, fait partie des protocoles de communication proactive. En effet, si tous les acteurs concernés partagent la même compréhension de la situation, la résolution des problèmes s’en trouve facilitée.

- Création de mesures d'atténuation des risques et de plans de contingence : Un autre aspect essentiel d' une gestion efficace des projets de fabrication est l'identification des risques probables, tels que les retards et les problèmes techniques. La planification des mesures de contingence relatives aux principaux risques permet une intervention immédiate, que ce soit pour atténuer les risques ou pour y remédier.

- Utilisation des technologies pour le suivi : L’utilisation d’ outils de gestion de projet permet de suivre l’avancement en temps réel. Ceci garantit la traçabilité de la qualité des livrables grâce aux technologies numériques. L’assurance qualité des livrables peut ainsi être contrôlée par ces mêmes technologies.

Pour garantir la qualité des livraisons dans les projets de production complexes, un système efficace est indispensable. Grâce à une gestion performante des processus, des stratégies de communication efficaces et une gestion des risques adaptée, un système professionnel de gestion de projets de fabrication est mis en place. Ce système permet d'optimiser le processus de production et d'obtenir des résultats de haute qualité dans les délais impartis.

Figure 4 : Usinage CNC rapide utilisant un système de refroidissement par pulvérisation de liquide (LS Manufacturing)

Comment démarrer mon projet de fabrication de bout en bout et obtenir un devis précis ?

Le lancement réussi d'un projet de A à Z repose sur un partenariat clair et collaboratif. Cela exige une démarche professionnelle, de la conception à la production. Le lancement d'un projet favorise l'innovation, et notre priorité est de comprendre vos besoins afin de vous proposer des solutions de fabrication adaptées et un devis précis .

Analyse complète des besoins

Cela nécessite de nombreux échanges afin de bien comprendre vos besoins technologiques, vos volumes et vos exigences en matière de qualité. Le service de conseil spécialisé est un élément essentiel de la consultation en solutions de fabrication , car il permet de définir précisément le périmètre du projet et d'établir un devis.

Faisabilité technique et conception de la solution

Cette étape sera la suivante, au cours de laquelle nos ingénieurs techniques interviendront pour la conception de votre produit. Ils pourront ainsi vous conseiller sur les solutions techniques et la faisabilité de la fabrication . La conception devra également veiller à faciliter la mise en œuvre de votre solution technico-économique.

Un processus de devis clair et détaillé

À ce stade, nous entamons la préparation de la proposition en nous appuyant sur le processus d'évaluation technique. Ce processus comprend à la fois l'analyse des coûts et l'évaluation proprement dite. Il est primordial de veiller à ce que l'obtention d'un devis se déroule sans accroc, afin d'éviter tout préjudice. Il convient de préciser que cet essai portera sur les niveaux de développement les plus bénéfiques à l'humanité.

Examen final et lancement du projet

Cette dernière étape consiste à examiner la proposition en vue de sa finalisation et du lancement du projet. C'est à cette étape qu'a lieu le transfert officiel, confirmant ainsi l' obtention d'un devis précis et marquant le début du processus de bout en bout .

En conclusion, le lancement efficace de votre projet nécessite un processus défini, qui doit être clair, faute de quoi tout le reste sera également vicié. En effet, la participation au processus de consultation actuel sur les solutions de fabrication garantit l' obtention de devis précis , fournissant ainsi une base solide pour le partenariat de fabrication requis en fonction des besoins.

FAQ

1. L'optimisation de la conception de services de bout en bout est-elle possible ?

De plus, nous possédons des compétences en matière d'analyse de faisabilité de conception. Cela peut inclure l'optimisation géométrique, les recommandations de tolérance, et bien plus encore. L'objectif principal est de garantir que votre conception soit optimale en termes de coûts.

2. Quel est le temps de cycle typique en matière de conception et de production ?

La durée exacte d'un cycle dépend de la complexité du travail. En général, le temps de cycle varie entre 4 et 8 semaines . Cependant, dans certains cas, grâce à l'ingénierie simultanée, ce délai peut être réduit à 3 à 6 semaines . Nous pouvons bien sûr vous fournir un plan pour vous permettre de suivre ce processus.

3. Quelles sont les mesures prises pour protéger les informations de conception afin d'éviter une violation ?

Nous respectons également certains accords de confidentialité. De plus, nous utilisons un système de chiffrement et de contrôle d'accès aux données. Ce système protège les informations de conception de nos clients contre toute utilisation abusive. Cette protection est assurée par un système de transmission et d'accès aux données chiffrées de bout en bout.

4. Gérez-vous les changements de conception ?

Nous disposons de processus de conception de gestion du changement qui comprennent les demandes de changement, les analyses d'impact des changements, les mises à jour des processus et la traçabilité des documents afin de garantir que tous nos processus de gestion du changement soient bien documentés et traités de manière appropriée.

5. Quantité minimale de commande ?

Des modèles de commande flexibles sont appliqués, allant des commandes de prototypes uniques aux commandes en gros. Pour les commandes qui ne concernent pas des prototypes, il n'y a pas de quantité minimale requise. Pour les prototypes, la quantité minimale requise est de 1.

6. Comment les normes d'acceptation de la qualité sont-elles déterminées ?

Les critères d'acceptation seraient également établis conformément à nos spécifications, à notre technologie et à nos capacités de processus, afin qu'il puisse y avoir une quantification et/ou une mesurabilité des résultats en ce qui concerne l'obtention d'une certaine qualité.

7. Existe-t-il des notifications concernant l'avancement des productions ?

Par souci de transparence et de visibilité, des rapports d'avancement hebdomadaires/de production sont fournis, indiquant l'état des processus critiques, les contrôles qualité et les plans pour l'étape suivante.

8. Comment fonctionne le mécanisme de résolution de problèmes ?

Nous disposons également d'un système de réponse aux incidents fonctionnant 24h/24 et 7j/ 7, où la première réponse aux problèmes est fournie dans les 4 heures, la résolution de l'incident dans les 12 heures , et l'analyse des causes profondes et les activités préventives commencent simultanément.

Résumé

Devenir un fournisseur de services d'usinage CNC complets peut constituer une stratégie de développement de solutions efficace pour toute entreprise sur le marché. Cela s'explique par l'intégration de toutes les fonctions liées à la conception, au développement et à la fabrication des produits au sein de cette stratégie.

Chez LS Manufacturing, notre objectif de fournir des services d'usinage CNC complets vous permettra de trouver vos deux partenaires les plus fiables. Ceci grâce aux compétences et à l'expérience mises en œuvre dans les projets de notre entreprise.

De la conception à la réalisation, la précision est primordiale. Votre service d'usinage CNC sur mesure commence dès maintenant.

📞Tél. : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Services de LS Manufacturing. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire qu'un fournisseur ou fabricant tiers fournira, par l'intermédiaire du réseau LS Manufacturing, les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de la main-d'œuvre. Ces informations relèvent de la responsabilité de l'acheteur. Demande de devis pour des pièces . Veuillez préciser vos exigences concernant ces sections. Contactez-nous pour plus d'informations .

Équipe de fabrication LS

LS Manufacturing est une entreprise leader du secteur , spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience et de plus de 5 000 clients, elle se concentre sur l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres services de fabrication intégrés.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe, certifiés ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de petites séries ou de personnalisations à grande échelle, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Manufacturing, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, visitez notre site web : www.lsrpf.com .