Una elección de proceso incorrecta puede duplicar sus costos

Diseñaste una carcasa metálica perfecta: líneas suaves, estructura delicada y funciones completas. Los planos fueron examinados minuciosamente y los detalles fueron refinados. Sin embargo, cuando presentaste el diseño al fabricante con grandes expectativas, el presupuesto que recibiste fue como un jarro de agua fría: ¡ superó con creces el presupuesto! ¡Incluso podría duplicarlo!

¿Dónde está el problema?

Lo más probable es que el problema no sea el diseño en sí, sino una elección predeterminada aparentemente simple pero crucial: se opta por el " mecanizado CNC " y el diseño puede ser, en esencia, una pieza típica de " chapa metálica ".

"Fabricación de chapa metálica" y "mecanizado CNC": ambos términos representan la " fabricación de metales ", lo que parece indicar que son caminos diferentes para el mismo objetivo. Pero, por favor, comprendan: son dos filosofías de fabricación completamente diferentes, con lógicas subyacentes completamente distintas .

Una mala elección no es solo una desviación del proceso. Implica desperdicio de materiales, aumento de las horas de trabajo y mal uso de moldes, lo que, en última instancia, se traduce directamente en enormes diferencias de costos y ciclos de producción incontrolables. Comprender las diferencias fundamentales entre la fabricación de chapa metálica y el mecanizado CNC no es solo una discusión técnica, sino el primer paso clave para controlar eficazmente los costos y optimizar los ciclos de entrega en las primeras etapas del desarrollo del producto.

Fabricación de chapa metálica vs. mecanizado CNC

| Características | Fabricación de chapa metálica | Mecanizado CNC |

|---|---|---|

| Principios básicos | Deformación/conexión dominada: corte de placa plana -> doblado/conformado -> conexión (soldadura, remachado, etc.). | La esencia es moldear placas delgadas. Predomina el método sustractivo: cortar y retirar materiales de piezas sólidas (bloques, barras) para tallar formas. |

| Piezas más adecuadas | De paredes delgadas, huecas, tipo caja: chasis, carcasas, soportes, paneles, conductos de ventilación, contenedores simples. | Estructura sólida y compleja, características de alta precisión: moldes, accesorios, piezas de motor, radiadores complejos, engranajes, bujes de precisión, piezas con superficies 3D complejas. |

| Ventajas principales | Costo (lotes grandes): La estampación en matriz es extremadamente eficiente. Utilización del material: Generalmente alta (corte plano). Prototipado rápido: el corte y plegado por láser es rápido. Ligero: Paredes naturalmente delgadas. | Libertad de diseño: geometría casi ilimitada (cavidades profundas, curvas complejas, agujeros con formas especiales, etc.). Precisión ultraalta y calidad de superficie: hasta nivel micrométrico. Consistencia del material: Toda la pieza está hecha de un único material sólido con un rendimiento uniforme. |

| Restricciones básicas | Complejidad geométrica: es difícil procesar cavidades cerradas, superficies que se autointersecan y características sólidas gruesas. Consistencia del espesor de pared: Debe ser uniforme (determinado por el espesor inicial de la chapa). Limitaciones de precisión: los errores acumulativos de flexión múltiple y la deformación de la soldadura afectan la precisión absoluta. | Costo (material y tiempo): Mucho desperdicio de material (virutas); largo tiempo de procesamiento para piezas complejas. Las piezas de paredes delgadas se deforman fácilmente: las fuerzas de corte pueden provocar que las paredes delgadas vibren y se deformen, lo que dificulta el procesamiento. Restricciones de diseño: se debe considerar la accesibilidad de las herramientas (como cavidades profundas y espacios estrechos). |

| Factores de costos | Lote: Lotes pequeños (láser/plegado); lotes grandes (los costos de estampado en molde se diluyen). Complejidad de características: número de curvas, moldes especiales, volumen de soldadura. | Volumen de material: tamaño del blanco y costo del material. Tiempo de procesamiento: complejidad, requisitos de precisión, acabado superficial. Número de veces que se sujeta: la sujeción múltiple aumenta los costos y los errores. |

| Espesor típico del material | Placa delgada: generalmente de 0,5 mm a 6 mm (común en doblado). El estampado puede ser ligeramente más grueso, pero aún se considera una placa. | No hay restricciones fijas: en teoría, se pueden procesar piezas muy gruesas (de decenas de centímetros o incluso metros) y también paredes delgadas (aunque con gran dificultad). |

Esta guía comenzará con los principios básicos y comparará en profundidad las diferencias entre ambos procesos en términos de precisión, costo y velocidad. Mediante casos reales y pautas de diseño, le ayudará a establecer un marco claro para la toma de decisiones.

Esto es lo que aprenderás:

- Los principios básicos de funcionamiento de la chapa metálica y el CNC: análisis en profundidad de cómo dos filosofías de fabricación completamente diferentes, “ doblar y dar forma” y “tallar y retirar”, pueden lograr la fabricación de piezas.

- Diferencias clave: Revele las diferencias decisivas y los escenarios aplicables entre ambos en dimensiones fundamentales como precisión, costo, velocidad, libertad geométrica y resistencia del material.

- Guía de optimización del diseño para ingenieros: Pautas de diseño diseñadas especialmente para chapa metálica y CNC para ayudarlo a evitar obstáculos y aprovechar las ventajas del proceso para reducir costos drásticamente.

- Caso práctico de optimización de costos: Revele la verdadera historia de cómo redujimos el costo de producción de una carcasa de controlador industrial en un 75% mediante el reemplazo del proceso (metalización de chapa).

Los aspectos inteligentes de la fabricación híbrida: descubra cómo combinar hábilmente las ventajas de la chapa metálica y el CNC para lograr un equilibrio perfecto entre costo y precisión en una sola pieza. - Preguntas y respuestas rápidas de expertos (FAQ): aclare malentendidos (como "¿La chapa metálica siempre es más barata?", "¿Qué es el procesamiento de la chapa metálica?") y brinde asesoramiento experto sobre la selección de materiales.

Ahora, echemos un vistazo más profundo a estos dos procesos elementales que caracterizan la fabricación actual y obtengamos los conocimientos necesarios para tomar la mejor decisión para su proyecto.

¿Por qué confiar en esta guía? Filosofía de fabricación de LS

En LS, trabajo con miles de piezas reales a diario. Lo que más me conmovió fue ver tantas piezas "bien diseñadas" pero caras. La causa suele ser muy simple: por ejemplo, el diseñador solía usar el comando "extruir" en CAD, y ¡listo!, una pieza que podría haberse doblado simplemente con chapa metálica se convertía en una pieza mecanizada costosa que consume mucho material. Esta capacidad de ver la desconexión entre diseño y fabricación es la esencia de LS.

La singularidad de nuestra experiencia reside en el ámbito de los procesos transversales: desde piezas CNC de precisión aeroespacial con tolerancias estrictas hasta chasis de chapa metálica para servidores que requieren la máxima rentabilidad, nos involucramos a fondo. Es esta visión global la que nos otorga el poder de optimización para convertir la piedra en oro.

Un ejemplo típico: un cliente tenía que mecanizar una pieza con un costoso CNC de cinco ejes . No lo hicimos directamente, sino que nos preguntamos:

¿Se puede lograr con una combinación de procesos menos compleja y económica? Al final, lo desmantelamos en varios componentes básicos de chapa metálica y los soldamos , ahorrando a los clientes hasta un 70 % de costes sin sacrificar la funcionalidad.

Esto no es una teoría, sino una solución práctica que hemos comprobado repetidamente en el rugiente taller.

El valor de esta guía está en esto.

No es un libro de teoría, sino el verdadero conocimiento aderezado con lecciones de la vida real y experiencias exitosas de los ingenieros de LS con 10.000 piezas al día. Somos muy conscientes del propósito del diseño original y tenemos una mejor idea del costo y la viabilidad de la fabricación.

Créeme, Gloria, mi experiencia trabajando en el taller de LS me dice: Este manual puede ayudarte a evitar gastos excesivos y a crear diseños sólidos, realmente efectivos y económicos. Demuestra nuestro profundo conocimiento y aprecio por la artesanía.

La fabricación de chapa metálica va mucho más allá del simple plegado. Se trata de una tecnología de procesamiento sistemático de metales que dobla láminas relativamente delgadas (como acero, aluminio, acero inoxidable, cobre, etc.) en piezas o productos tridimensionales con funciones y formas especiales mediante una serie de procesos precisos. Su principal ventaja es el ahorro de material y la rápida creación de prototipos , especialmente adecuada para la producción en masa de componentes de estructura relativamente simple.

Fabricación de chapa metálica en profundidad: ¿Cómo funciona? Resumen de los pasos básicos del procesamiento de chapa metálica.

| Pasos | Equipo/tecnología básica | Propósito y características clave |

|---|---|---|

| 1.Blanqueo | Corte por láser, corte por plasma, punzonadora | Separar con precisión la forma desplegada del plano bidimensional de la pieza de una hoja grande de metal. |

| 2.Formación | Prensa plegadora | Dar forma a la placa plana bidimensional en una estructura tridimensional mediante doblado de precisión (en forma de V, en forma de U, doblado por aire, etc.). |

| 3. Conexión | Soldadura, remachado, atornillado | Ensamblar y combinar piezas complejas que no se pueden formar con una sola lámina para formar un todo. |

| 4. Posprocesamiento | Rectificado, pulverizado, anodizado, etc. | Mejorar la calidad de la superficie, la resistencia a la corrosión, la estética de las piezas o darles funciones específicas. |

1. Blanking: El primer proceso de separación correcta

Objetivo: cortar de forma correcta y adecuada el diagrama de pieza desplegada bidimensional deseado (teniendo en cuenta la deformación por flexión posterior) de la enorme placa metálica de materia prima .

Tecnología y equipos principales:

- Corte láser: Utiliza un haz láser concentrado de alta potencia para fundir o vaporizar el material. Ofrece una precisión extremadamente alta (hasta ±0,1 mm), una costura de corte fina y una zona de calor diminuta, lo que lo hace ideal para formas complejas y piezas finas. Actualmente, es el método de corte de alta precisión más utilizado.

- Corte por plasma: Se utiliza un arco de plasma de alta temperatura y velocidad para fundir el metal, y una corriente de aire a alta velocidad para enfriarlo. La velocidad de corte es rápida, especialmente buena para placas medianas y gruesas (para espesores de placa en los que el corte por láser no es rentable), pero la precisión y la calidad del acabado suelen ser inferiores a las del corte por láser, con una zona afectada por el calor más amplia.

- Punzonado/estampado: Corte la placa con una matriz. Ventajas: Para un gran número de piezas con contornos relativamente estandarizados (gran cantidad de agujeros redondos, agujeros cuadrados y formas exteriores predefinidas), la productividad es extremadamente alta y un solo punzonado puede completar varias operaciones (punzonado, troquelado, embutición superficial). Desventajas: Moldes costosos, baja flexibilidad (tiempo de cambio prolongado) y no es adecuado para lotes pequeños de una sola pieza ni contornos complejos.

Puntos clave:

La calidad del borde y la precisión del troquelado influyen directamente en la calidad de los procesos posteriores (en concreto, el plegado por posicionamiento) y del producto final. Al elegir la tecnología adecuada, se deben considerar el tipo de material, el espesor, la complejidad de la pieza, los requisitos de precisión, el lote y el coste de producción.

2. Formar: El arte de dar vida tridimensional

Objetivo: Deformar la pieza plana en la forma tridimensional requerida mediante deformación plástica. El proceso más básico y más utilizado en el conformado de chapa metálica es el plegado.

Equipo esencial: Prensa plegadora

Proceso esencial: Doblado

Doblado en V : La técnica más empleada. La lámina se coloca en la matriz inferior con un orificio en V, y la matriz superior (punta de la cuchilla) se presiona hacia abajo en la ranura en V, doblando la lámina a lo largo de la línea de doblado predeterminada. El ángulo de doblado se regula con precisión mediante la profundidad de prensado de la matriz superior.

Doblado en forma de U: utilice una matriz inferior en forma de U y un punzón correspondiente para crear una forma en forma de U a la vez. Generalmente requiere más presión.

Doblado por aire : La punta del troquel superior no golpea la chapa hasta el fondo, tocando la parte inferior de la ranura en V del troquel inferior, ni sobresale de la chapa por un espacio limitado. La profundidad de prensado determina el ángulo final . Ventajas: Buena flexibilidad (un juego de troqueles permite doblar en múltiples ángulos), menor presión necesaria y mayor facilidad para revertir el rebote. Es el método de doblado más utilizado actualmente.

Doblado inferior/doblado por impresión: La matriz superior empuja la lámina completamente hacia la ranura en V inferior de la matriz inferior y presiona más, con el material sufriendo deformación plástica o incluso una ligera extrusión dentro de la cavidad de la matriz. Ventaja: Alta precisión y baja recuperación elástica. Desventaja: Requiere una máquina herramienta de mayor tonelaje, provoca mayor desgaste de la matriz y requiere una ranura en V específica para cada ángulo/espesor.

Consideraciones clave

- Recuperación elástica: Al retirarse la fuerza de flexión, el metal recupera elásticamente parte del ángulo. La compensación debe realizarse adecuadamente durante la programación y el diseño de la matriz.

- Secuencia de doblado: para componentes complejos con múltiples doblados , la secuencia de doblado es extremadamente crucial y se deben evitar las interferencias y garantizar la precisión.

- Radio mínimo de curvatura: Depende del tipo de material, el grosor y el tratamiento térmico. Un radio demasiado pequeño provocará un estiramiento excesivo y agrietamiento del material exterior.

- Factor K/coeficiente de flexión: un factor significativo utilizado para determinar la ubicación de la capa neutra al calcular la longitud desplegada.

3. Conexión: Construyendo un todo complejo

Propósito: Cuando los componentes son tan complejos que ya no pueden producirse doblando una sola chapa, o necesitan construirse con otros componentes, regularmente se conectan múltiples piezas de chapa o piezas de chapa a otras piezas.

Tecnologías principales:

- Soldadura : (MIG, TIG, soldadura por puntos, soldadura láser , etc.) El material se une mediante metal fundido. Ventajas: Resistente y bien sellado (soldadura consecutiva). Desventajas: Se induce deformación térmica, se requiere procesamiento posterior y el aspecto no es necesariamente atractivo.

- Remachado: La conexión se logra mediante la deformación mecánica de los remaches. Ventajas: Sin efecto térmico, se utiliza para unir diversos materiales y ofrece alta fiabilidad. Desventajas: Requiere pretaladrado, lo que aumenta el peso de las piezas.

- Atornillado/perno: La conexión se realiza mediante pernos, tuercas, tornillos autorroscantes, etc. Ventajas: Desmontable, fácil de unir, sin efecto térmico. Desventajas: Requiere pretaladrado o roscado, y el punto de conexión está elevado.

- Engarce/engarce: Utiliza la deformación elástica de la propia lámina o una estructura especialmente diseñada para crear una unión sin fijaciones. Generalmente se utiliza en cubiertas de chasis, etc.

- Puntos a tener en cuenta: La elección del método de unión debe considerar en su totalidad las necesidades de resistencia, las necesidades de sellado, las necesidades de apariencia, si es desmontable, la eficiencia de fabricación, el costo y el impacto en el material original (por ejemplo, la distorsión térmica debido a la soldadura).

4. Postprocesamiento: acabado y protección

Propósito: Mejorar la funcionalidad, vida útil y estética del producto.

Procesos comunes:

- Desbarbado/rectificado: elimina los bordes afilados y las rebabas al cortar y doblar para ofrecer seguridad y facilidad de montaje.

- Esmerilado/pulido de soldaduras: Pule la zona de soldadura y déjala deslumbrante.

- Limpieza de superficies: eliminar aceite, polvo y recubrimiento de óxido (por ejemplo, chorro de arena, decapado).

- Pintura (Pintura/Recubrimiento en Polvo): Aplique pintura líquida o recubrimiento en polvo electrostático que, al curar, forma un acabado decorativo protector. Anticorrosivo, disponible en varios colores y texturas, el recubrimiento en polvo es duradero y ecológico.

- Electrochapado: (niquelado, cromado, cincado, etc.) emplea el método de electrólisis para depositar una capa de metal sobre la superficie, principalmente para protección contra el desgaste o la corrosión, o para acabado decorativo.

- Anodizado: (para aleaciones de aluminio ) forma una fina capa superficial de óxido duro. Aumenta la resistencia a la corrosión, al desgaste y el aislamiento, y permite teñirlo para obtener colores intensos.

- Marcado láser/serigrafía: agregue logotipos, texto y gráficos.

Explicación detallada del mecanizado CNC: el nuevo arte del "tallado" con corte controlado

"Si bien la filosofía de 'modelado' del laminado de metal por compresión y retención de forma define la geometría de la pieza final a través del proceso de deshacer material, el mecanizado CNC es un arte de "tallado" cuya esencia es la eliminación de material bajo control".

Es muy parecido a un escultor de la era informática que va desmontando gradualmente el metal rígido en bruto con comandos paso a paso y herramientas de corte , y que finalmente produce la forma compleja que requiere el dibujo.

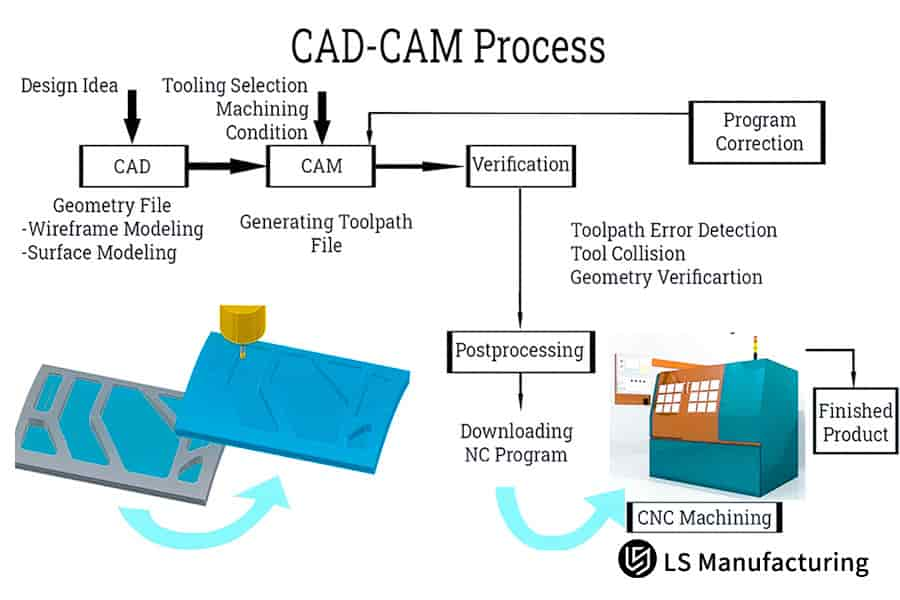

Antes de entrar en detalles, repasemos los pasos y contenidos clave del mecanizado CNC a partir de la siguiente tabla:

| Etapa central | Tareas principales | Entrada de clave/herramienta | Resultado/objetivo clave |

|---|---|---|---|

| 1.Programación | Convertir la intención de diseño en instrucciones de máquina | Modelo CAD, software CAM | Código G (instrucciones de trayectoria de la herramienta) |

| 2. Sujeción | Asegúrese de que la pieza en bruto esté estable y colocada con precisión durante el procesamiento. | Tocho de metal macizo (tocho), fijación, mesa de máquina herramienta | Pieza de trabajo a procesar fijada firmemente y posicionada con precisión |

| 3. Corte | Retire con precisión el exceso de material según las instrucciones para formar la forma deseada. | Máquinas herramienta CNC (fresadoras/tornos), herramientas giratorias de alta velocidad, refrigerantes | Piezas cercanas a la forma final (mecanizado en bruto/acabado) |

| 4. Posprocesamiento | Mejorar la calidad de la superficie y el rendimiento de las piezas y realizar la verificación final | Herramientas de desbarbado, máquinas de chorro de arena, tanques de anodizado, equipos de medición | Piezas terminadas que cumplen con los requisitos de diseño (tamaño, superficie, función) |

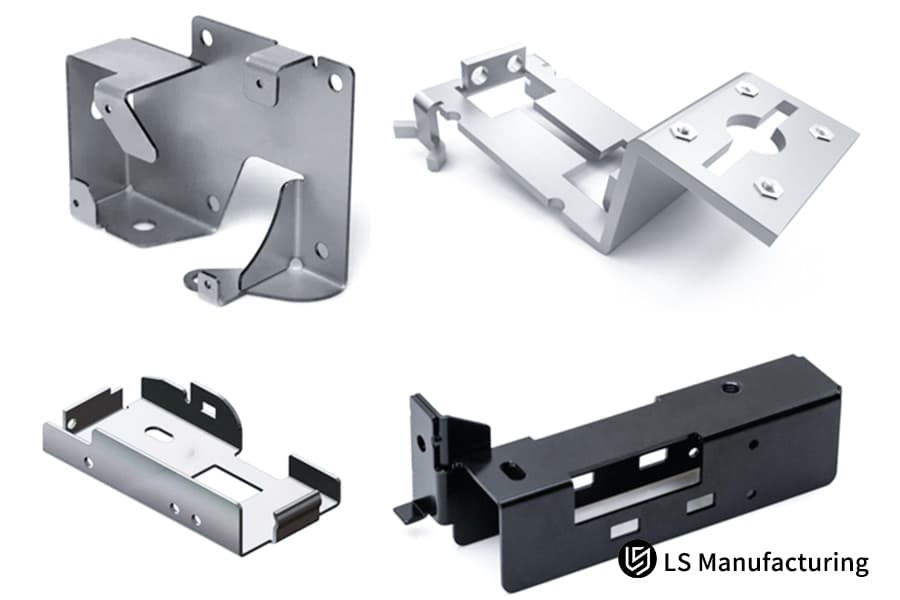

Figura 1: Componentes metálicos mecanizados y conformados a medida para aplicaciones exactas por LS Manufacturing

Programación: El intérprete del diseño digital

Proceso: Es el inicio y el cerebro de todo el proceso de mecanizado. Los ingenieros primero diseñan u obtienen un modelo 3D específico de la pieza en software de diseño asistido por computadora (CAD). Posteriormente, este modelo se procesa en software de fabricación asistida por computadora (CAM). Los ingenieros planifican y programan cuidadosamente las trayectorias de las herramientas, las condiciones de corte (velocidad, avance, profundidad de corte), la elección de la herramienta, etc., basándose en las propiedades del material, la tolerancia requerida, el acabado superficial y la capacidad de la máquina herramienta. La función principal del software CAM es traducir geometrías y mecanizados 3D complejos en una serie de instrucciones precisas (código G) que las máquinas CNC pueden utilizar para realizar las operaciones.

Importancia: La calidad de la programación afecta directamente la eficiencia, precisión y calidad de la pieza terminada. Una buena programación permite ahorrar trayectorias de herramienta, eliminar recorridos innecesarios, eliminar colisiones, maximizar el aprovechamiento del material y lograr las tolerancias y acabados superficiales del diseño.

Sujeción: una base sólida

Proceso: El operador coloca la pieza sólida de metal (p. ej., una palanquilla) sobre una mesa o mandril de una máquina CNC (que suele ser una fresadora o un torno). Esto implica el uso de accesorios especiales (p. ej., mandriles, prensas, abrazaderas, plantillas especiales, etc.) para mantener la palanquilla segura y estable, evitando que vibre o se mueva debido a los impactos o la tensión de las fuerzas de corte a alta velocidad.

Puntos clave: Tanto el posicionamiento preciso como la sujeción rígida son importantes. Incluso un ligero desajuste o una sujeción floja pueden causar errores de mecanizado o incluso el desperdicio de piezas. El sistema de sujeción debe estar diseñado específicamente para proporcionar rigidez y permitir el acceso de la herramienta a todas las superficies a mecanizar.

Corte: "Escultura digital de precisión"

Proceso: Este es el eslabón central del mecanizado CNC. El sistema de control de la máquina herramienta lee y ejecuta instrucciones de código G. El husillo gira la herramienta seleccionada (p. ej., fresas, brocas, torneados, etc.) a alta velocidad.

Al mismo tiempo, el servomotor de la máquina herramienta impulsa con precisión la herramienta o la mesa para que se desplacen a lo largo de los ejes X, Y, Z y otros, siguiendo la trayectoria programada. El filo de la herramienta entra en contacto con la pieza metálica, cortando capa por capa, eliminando continuamente el material no deseado. Normalmente se utiliza refrigerante para limpiar las virutas, reducir la temperatura del área de corte y lubricar la herramienta, lo que prolonga su vida útil y mejora la calidad de la superficie.

Mecanizado multieje:

3 ejes: La forma más básica, la herramienta puede moverse en tres ejes lineales, X, Y y Z. Adecuada para mecanizar piezas con formas relativamente simples y características principales ubicadas en la parte superior y los lados (como piezas de placa, cavidades simples).

4 ejes: Se añade un eje de rotación sobre la base de 3 ejes (normalmente giran alrededor del eje X o del eje Y, denominados eje A o eje B). Esto permite que la pieza gire, de modo que la herramienta pueda procesar el lateral y parte de la superficie no vertical de la pieza, reduciendo así el número de tiempos de sujeción (como el mecanizado de ranuras con formas especiales y rotulación en cilindros).

5 ejes : Se añaden dos ejes de rotación sobre la base de 3 ejes lineales (X, Y, Z) (los más comunes son el eje A alrededor del eje X y el eje B alrededor del eje Y, o el eje C alrededor del eje Z, más un eje de giro). La herramienta puede acercarse a la superficie de la pieza desde cualquier dirección, y puede procesar superficies curvas extremadamente complejas, cavidades profundas y socavaduras (como impulsores, culatas de motores y cavidades de moldes de precisión) con una sola sujeción, lo que mejora considerablemente la capacidad de procesamiento y la precisión de piezas complejas.

Figura 2: Diagrama de proceso para cotizar la producción de componentes mecanizados especializados por LS Manufacturing

Postprocesamiento: acabado y garantía de calidad

Proceso: Las piezas después del corte (generalmente llamadas "piezas mecanizadas") no suelen ser el producto final. Pueden presentar rebabas afiladas, marcas específicas de la herramienta o requerir propiedades superficiales y protección específicas.

Operaciones comunes:

- Desbarbado: Elimina de forma manual o automática las rebabas afiladas generadas por los bordes cortantes para garantizar la seguridad y el posterior montaje.

- Arenado/pulido: Mejora el acabado superficial y consigue un efecto mate o brillante uniforme.

- Anodizado (principalmente para piezas de aluminio): Forma una película de óxido dura y resistente a la corrosión sobre la superficie. Puede teñirse para mejorar la estética y la resistencia al desgaste. Otros tratamientos superficiales incluyen galvanoplastia, pulverización, etc.

- Medición e inspección: Mediante herramientas como calibradores, micrómetros, medidores de altura, máquinas de medición por coordenadas (MMC), etc., verificamos rigurosamente las dimensiones críticas, las tolerancias geométricas (como planitud, redondez y posición) y la rugosidad superficial de las piezas para garantizar que cumplan plenamente con los planos de diseño y las especificaciones técnicas. Esta es la etapa final del control de calidad.

¿Cuál es la diferencia entre la fabricación de chapa metálica y el mecanizado CNC?

Ahora que entendemos cómo funcionan ambos procesos, comparémoslos directamente en las dimensiones que más interesan a los ingenieros.

| Dimensión de comparación | Fabricación de chapa metálica | Mecanizado CNC | Comentarios de expertos |

|---|---|---|---|

| Tolerancia de precisión | Generalmente ±0,2 mm o superior. Se ve significativamente afectado por el rebote del material, el desgaste del molde, la deformación de la soldadura, etc. La alta precisión requiere herramientas complejas o un procesamiento secundario. | Generalmente ±0,025 mm o superior (nivel micrométrico). El equipo ofrece alta precisión y permite un mecanizado preciso y estable de características complejas. | ¿Ajuste de rodamientos, ensamblaje de precisión, requisitos complejos de tolerancia superficial? El CNC es una opción confiable. La chapa metálica requiere procesos adicionales para garantizar la precisión. |

| Estructura de costos | Bajo costo de materia prima y alta tasa de utilización (menor desperdicio). Pieza única/lote pequeño: Alto costo de molde/herramientas, alto costo unitario después de la amortización. Lote grande: El costo del molde se diluye y el costo unitario es muy competitivo. | Alto costo de la materia prima (pieza completa), baja tasa de utilización del material (residuos). Pieza única/lote pequeño: Costo inicial relativamente bajo (basta con programar), no requiere costo de molde. Lotes grandes: El costo aumenta linealmente con el tiempo de procesamiento y se carece de economías de escala. | ¿Prototipo/lote pequeño? El CNC es más flexible y económico. ¿Grandes lotes de piezas sencillas? Los costos de la chapa metálica son abrumadores. Las piezas complejas en lotes grandes requieren una evaluación exhaustiva. |

| Velocidad de producción (tiempo de entrega) | Piezas sencillas (como placas planas o curvas simples): Extremadamente rápido (en minutos), especialmente con moldes prefabricados. Piezas complejas, soldadura y ensamblaje requeridos: Se requieren numerosos procesos (corte, punzonado, plegado, soldadura, revestimiento), lo que prolonga considerablemente la duración total del ciclo. | El tiempo de procesamiento suele ser mayor (horas o incluso días por pieza). Las formas 3D complejas, las cavidades profundas y las características finas aumentan significativamente el tiempo de procesamiento. Los equipos multieje pueden mejorar la eficiencia, pero siguen siendo más lentos que la chapa metálica simple. | ¿1000 soportes sencillos? La chapa se puede fabricar en un día. ¿Una caja o carcasa compleja? El CNC puede tardar varios días. ¡La velocidad es fundamental! |

| Grados de libertad geométricos | Limitado. Se basa principalmente en contorno 2D + plegado/conformado + soldadura/conexión. Es difícil crear superficies complejas, cavidades profundas, cavidades cerradas o características 3D finas integradas. | Muy alta. Se puede crear prácticamente cualquier forma 3D que se pueda diseñar, incluyendo superficies complejas, cavidades profundas, estructuras huecas, texturas finas y piezas integradas (sin puntos de conexión). | ¿Diseño como origami o ensamblaje? La chapa metálica es viable. ¿Diseño como escultura o con una estructura interna compleja? El CNC es la única solución. |

| Resistencia y características del material | Se produce endurecimiento por acritud en las esquinas, lo que puede mejorar la resistencia local, pero también puede generar tensiones residuales. Los puntos de soldadura/conexión son puntos débiles potenciales que afectan la resistencia y el sellado general. El espesor del material es relativamente uniforme. | Las piezas se procesan a partir de una pieza completa de material, manteniendo la estructura reticular original y uniforme, así como su rendimiento (resistencia, tenacidad, conductividad térmica, etc.). Buena integridad, sin zonas de conexión débiles, ideal para requisitos de alta integridad. | ¿Alta tensión, alta fatiga, alto sellado o requisitos de integridad estrictos? Las piezas moldeadas de una sola pieza CNC suelen ser más confiables. La chapa metálica debe manipularse con cuidado en los puntos de conexión. |

| Escenarios de aplicación típicos | Chasis, armarios, soportes, carcasas, chasis, conductos de ventilación, cubiertas de chapa, piezas estructurales sencillas. | Piezas de precisión, moldes, accesorios, piezas de motor/transmisión, carcasas complejas, piezas de dispositivos médicos, prototipos, obras de arte. | La función determina la forma, y la forma determina el proceso. Aclarar los requisitos básicos de las piezas es el primer paso para elegir un proceso. |

Comentarios de los expertos:

- El CNC es la mejor opción para la precisión: el CNC es la primera opción cuando existen requisitos rígidos de tolerancias a nivel de micrones y coincidencias de precisión complejas.

- La rentabilidad depende del tamaño del lote:

- Lotes pequeños/prototipos: el CNC comienza rápidamente, no tiene costos de molde y suele ser más rentable.

- Gran lote de piezas sencillas: la chapa metálica ofrece una enorme ventaja en términos de coste debido a su altísimo consumo de material y a su rápida estampación/doblado.

- Gran lote de piezas complejas: se requiere una contabilidad de costos detallada (tiempo de procesamiento CNC vs. procesos múltiples de chapa metálica + costos de molde).

- La demanda de velocidad determina el resultado:

- Piezas simples y masivas: La velocidad de la chapa metálica (especialmente la estampación) no tiene comparación.

- Pieza única compleja/lote pequeño: el CNC es relativamente rápido (en comparación con esperar a que se abra el molde), pero el procesamiento en sí mismo requiere mucho tiempo.

- La complejidad geométrica es un punto de inflexión: formas 3D complejas, cavidades profundas y estructuras integradas son el dominio absoluto del CNC; la chapa metálica es buena en geometrías "expandibles" compuestas de planos + curvas.

- Consideraciones sobre la integridad estructural: el moldeo de una sola pieza CNC proporciona una protección más confiable para las piezas clave que soportan carga con altos requisitos de resistencia general, vida útil por fatiga y sellado sin fugas; la chapa metálica requiere atención especial al diseño y la calidad de los puntos de conexión.

- Comience con la demanda: La clave para la selección de procesos son siempre los requisitos funcionales, los requisitos de rendimiento (precisión/resistencia), la complejidad geométrica, el presupuesto y la cantidad de piezas. Esta tabla proporciona la base clave para tomar decisiones acertadas en estos aspectos.

Esta tabla destaca claramente las diferencias esenciales y las respectivas ventajas de los dos procesos en varias dimensiones fundamentales que más preocupan a los ingenieros (costo, velocidad, precisión, capacidad, resistencia) y se complementa con comentarios de expertos para indicar las consideraciones clave para la selección.

Análisis de caso práctico: Un camino hacia la optimización de costos para una carcasa de controlador industrial

Antecedentes y necesidades del cliente: Una empresa líder en automatización diseñó un nuevo controlador PLC industrial que requería una protección robusta. El plan original era utilizar una pieza completa de aleación de aluminio 6061 (mecanizado CNC) para fabricar la carcasa y solicitó un presupuesto a LS.

Desafío inicial: Según el diseño del cliente (fresado de una pieza completa de aluminio), estimamos que el costo del mecanizado CNC sería de $180 por pieza. Si bien cumplía con los requisitos, nos dimos cuenta de que no era la solución más rentable.

Creación proactiva de valor de LS: Gracias a nuestra amplia experiencia en procesos de fabricación de metal, contactamos proactivamente con el cliente para hablar sobre la optimización del diseño. Le hicimos una sugerencia clave: transformar el diseño de "mecanizado CNC integral" a soluciones de "proceso de chapa metálica".

Núcleo de la nueva solución: Seleccionar lámina de aleación de aluminio 5052 de 3 mm.

Proceso de fabricación: corte por láser de precisión → conformación por plegado de precisión → refuerzo de soldadura de piezas clave → rectificado de soldadura necesario.

Logros y valor: El cliente aceptó con gusto nuestra propuesta de chapa metálica. El presupuesto de la solución optimizada fue de tan solo $45 por pieza.

Beneficios principales: ¡ Reducción de costos del 75%! Se lograron ahorros significativos, garantizando al mismo tiempo la resistencia, el nivel de protección y la funcionalidad requeridos para el producto.

Propuesta de valor de LS: Este caso demuestra claramente las principales ventajas de LS: No solo somos su ejecutor de fabricación de confianza, sino también su consultor de procesos de fabricación y socio de confianza para la optimización de costes. Aplicamos activamente nuestros conocimientos profesionales para revisar el diseño (Diseño para la Fabricación, DFM) y encontrar vías de proceso más eficientes y económicas (como, en este caso, la sustitución del CNC por chapa metálica), lo que, en definitiva, ofrece ventajas competitivas reales a nuestros clientes.

Al elegir LS , no solo obtiene un proveedor, sino también un socio estratégico comprometido con el uso de conocimientos profesionales de fabricación para reducir costos y aumentar su eficiencia. ¡Esperamos usar esta misma perspectiva profesional para generar valor en su próximo proyecto!

Figura 3: Piezas mecanizadas CNC personalizadas en exhibición para servicios en línea de LS Manufacturing

Preguntas frecuentes sobre chapa metálica y mecanizado

1. ¿La chapa metálica es siempre más barata que el mecanizado CNC?

No necesariamente. La chapa metálica suele ser más económica cuando tiene paredes delgadas (<6 mm), una estructura simple y se puede estampar/doblar debido a su alto consumo de material y alta velocidad de producción. Sin embargo, las piezas mecanizadas por CNC pueden ser más económicas cuando se trata de formas tridimensionales complejas, materiales gruesos (>10 mm) o cavidades de alta precisión. El coste final depende de la complejidad del diseño, el tamaño del lote, el espesor del material y los requisitos de tolerancia, y debe evaluarse caso por caso.

2. ¿Qué es el "mecanizado de chapa"? ¿Es problemático este término?

El "mecanizado de chapa" es un término común en la industria que se refiere a procesos de conformado en frío como corte, punzonado, plegado y soldadura de láminas metálicas (generalmente de 0,5 a 6 mm de espesor). Si bien el "mecanizado" incluye ampliamente el CNC, se refiere específicamente al proceso de deformación plástica de las láminas, que es esencialmente diferente del procesamiento mecánico (corte para eliminar material). Aunque el término no es riguroso, permite distinguirlo con precisión de la fundición, la forja o el mecanizado.

3. ¿Cómo elijo el material adecuado para mi diseño?

En primer lugar, se deben aclarar los requisitos funcionales: se debe elegir acero de alta resistencia (como SPCC) para la carga, acero inoxidable (304/316) o aluminio (5052) para la resistencia a la corrosión, y aluminio (6061) o aleación de magnesio para una mayor ligereza. En segundo lugar, se debe considerar el proceso: el doblado complejo requiere materiales con buena ductilidad (evitar el aluminio duro), y la soldadura prefiere el acero bajo en carbono/acero inoxidable. Por último, se debe evaluar el costo y el medio ambiente: se debe utilizar acero laminado en frío para piezas comunes y acero galvanizado para piezas de exterior, buscando un equilibrio entre el presupuesto y la vida útil.

Resumen

La diferencia clave entre la fabricación de chapa metálica y el mecanizado CNC radica en sus objetos de proceso principales y formas de destino: la fabricación de chapa metálica se centra en cortar, doblar, estampar, conectar y otras operaciones en chapas metálicas. El núcleo es producir eficientemente piezas de paredes delgadas, con forma de caja y tipo concha mediante deformación; mientras que el mecanizado CNC (principalmente fresado y torneado ) utiliza herramientas rotativas para cortar y eliminar materiales de bloque sólido (metal, plástico, etc.), y es bueno en la fabricación de piezas tridimensionales con formas tridimensionales complejas, características de precisión y alta exactitud dimensional. Aunque los dos se utilizan a menudo en conjunto, son esencialmente procesos complementarios. La elección depende de las características geométricas, el espesor del material y los requisitos de producción de las piezas requeridas: la chapa metálica se prefiere para estructuras de paredes delgadas, mientras que las piezas tridimensionales de precisión complejas dependen del mecanizado CNC.

¿Aún duda si sus piezas deben ser de chapa metálica o mecanizadas por CNC? No lo dude más. En LS, contamos con equipos de primera calidad e ingenieros expertos para ambos procesos. Suba su archivo CAD ahora. Nuestra plataforma en línea no solo le proporcionará presupuestos instantáneos de mecanizado CNC , sino que nuestros ingenieros también evaluarán proactivamente la posibilidad de utilizar procesos de chapa metálica para encontrar la opción de fabricación más económica y eficiente.

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .