Termine la pesadilla de "un corte y un desperdicio"

Cada operador de torno manual ha tenido momentos operativos tensos: contener la respiración y mirar el dial,torneadoLa rueda a mano cuidadosamente y preocuparse por cortar demasiado. El espacio libre para el volante, la lectura incorrecta de líneas grabadas, la fatiga mental y la más mínima negligencia pueden causar piezas de trabajo costosas. Esta es la persistente ansiedad de los operadores del torno.

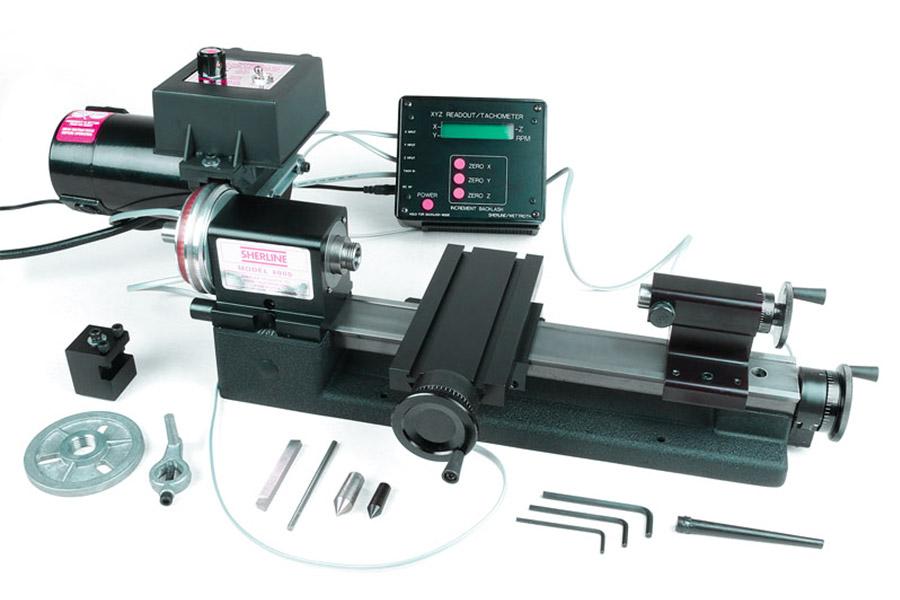

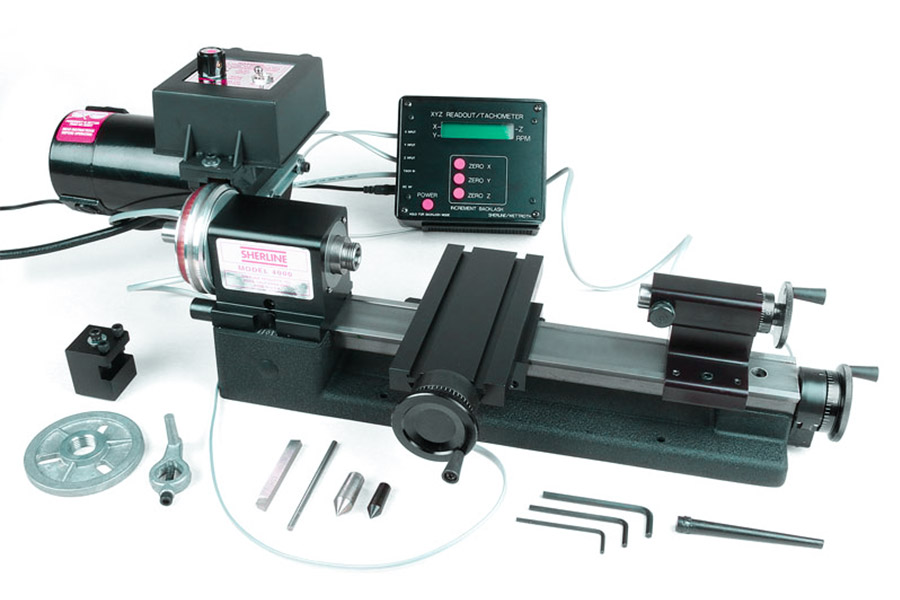

¿Qué pasa si hay una tecnología que puede mostrar clara e intuitivamente la posición exacta de la punta de la herramienta en la pieza de trabajo como mirar un reloj digital? La respuesta es unDispositivo de lectura digital (DRO).

En pocas palabras,DRO es el "ojo inteligente" y la "regla de precisión" instalada en el torno. Mide el desplazamiento del soporte de la herramienta de torno en tiempo real a través de sensores de precisión y lo muestra en la pantalla en forma digital clara (preciso al nivel de micras).

El valor central de DRO es convertir el desplazamiento y error sutiles "invisibles" originalmente "invisibles" en la operación del torno en información digital "visible", poniendo fin a la incertidumbre de confiar en la estimación desnuda, combatir el espacio libre de los volantes y la medición manual repetida, y traermecanizado de precisiónen la era digital. Esta no es solo una actualización de herramientas, sino también una revolución en los conceptos operativos.

Para ahorrarle tiempo, aquí hay una visión general rápida de las conclusiones centrales sobre DRO sobre tornos de metal.

Resumen de respuestas de DRO Core sobre torno de metal

| Elementos de comparación | Dial tradicional de la rueda a mano (diales manuales) "Contando círculos", "sentimiento" | Sistema de lectura digital (DRO) "Regla digital", "GPS de torno" |

|---|---|---|

| Principio de posición | Contado mecánico: gire el número de volumen de mano de las veces x alimento teórico por círculo | El sensor electrónico mide el desplazamiento real del soporte de herramientas en tiempo real |

| Punto de dolor central | No se pueden evitar los errores de espacio libre/reacción violenta (reacción) | Elimine completamente la influencia del error de la eliminación del diente: muestra la posición real del portavasos, que no tiene nada que ver con el ralentí del volante |

| Exactitud | Depende de la experiencia, la visión y el desgaste del equipo del operador, y los errores son fáciles de acumular | Alto y estable: generalmente de hasta 0.005 mm - 0.01 mm (0.0002 " - 0.0004") |

| Eficiencia | Lento: apagado frecuente, retracción de herramientas, medición, corte de prueba y correcciones repetidas | Rápido: mueva directamente el soporte de la herramienta al tamaño objetivo, reduciendo en gran medida el número de medidas, y básicamente no se requiere corte de prueba |

| Error acumulado | Muy fácil de ocurrir (enlace múltiple, reversión múltiple) | Calcule y muestre automáticamente la posición absoluta para eliminar los errores acumulativos |

| Operaciones complejas | Difícil (como tapers, arcos, perforación de coordenadas), que requieren excelentes habilidades y cálculos | Simple: función de cálculo incorporada, contornos complejos fáciles de manejar y posicionamiento de coordenadas |

DRO no es solo una actualización de herramientas, sino también una revolución en los conceptos operativos. Traegiro de precisiónDesde un campo que depende en gran medida de la "sensación" y la "suerte" hasta una era digital que es cuantificable, repetible, más segura y más eficiente. Esta guía le dirá claramente qué significa DRO, revelará cómo funciona y usará un caso real para demostrar por qué, en muchos casos, realmente necesita queInstale un DRO en su torno.

Esto es lo que aprenderás

- DRO Secretos:¿Cómo devuelve los errores de procesamiento del torno "GPS" a cero?

- Tres componentes de precisión funcionan juntos:Los "ojos", "nervios" y "cerebro" de Dro

- Mecanismo operativo para resolver los tres puntos de dolor núcleo de los tornos:¿Por qué DRO es un artefacto imprescindible?

- Superar la reparación del eje del rotor "huérfano":CómoDro lograr un error cero¿En ingeniería inversa de una sola pieza?

- Respuestas autorizadas a 4 preguntas de alta frecuencia:Preguntas frecuentes prácticas sobre torno dro

- Conclusión final:¿Por qué DRO es la inversión más valiosa para los tornos manuales?

¿Por qué confiar en esta guía? Ideas de LS CNC y expertos en mecanizado de precisión

Hola, soy Gloria, y he estado trabajando en mecanizado de precisión en LS durante más de 15 años. Aquí, no estamos hablando de trabajo "aproximadamente" o "casi".Nuestro trabajo diario es una "pelea cercana" con tolerancias de milésima de pulgada (0.025 mm) o incluso más pequeña.¿Cuál es el diámetro de un cabello? Aproximadamente 0.003 pulgadas (0.076 mm). La precisión con la que tratamos es a menudo mucho más exigente que esto. Una pequeña desviación puede hacer que las piezas costosas se desechen, se detengan el equipo de precisión e incluso afecten el éxito o el fracaso de todo el proyecto.

El núcleo de nuestro LS es de hechoMecanizado CNCy esas herramientas de precisión altamente automatizadas son nuestra fuerza principal. Pero muchos de nuestros ingenieros y técnicos han venido paso a paso desde la era de sacudir manualmente la rueda y mirar el dial.Tenemos una comprensión profunda de cómo la tecnología de mecanizado de precisión ha evolucionado paso a paso hasta hoy. Esta comprensión nos hace comprender que la tecnología no es una eliminación o una eliminación, sino una capas y fusión. Y DRO (dispositivo de lectura digital), en mi opinión,es un puente crucial en esta evolución.s.

Este puente trae el alma de CNC - "Comentarios precisos de posición en tiempo real" - Volver a las máquinas herramientas manuales con las que estamos familiarizados.¿Por quéMáquinas CNC¿Qué preciso? Una de las razones principales es que saben la posición exacta de sus herramientas en cualquier momento. DRO le da al equipo manual los mismos "ojos" y "habilidad de percepción". Imagina convertir un eje en un torno manual. En el pasado, tenía que detenerse constantemente y medir repetidamente con pinzas y micrómetros, lo que no solo era ineficiente sino también propenso a los errores humanos. Con DRO, solo necesita mirar la pantalla digital clara para saber en tiempo real dónde ha ido la herramienta y qué tan lejos está del tamaño de destino.Esto no solo es conveniente, sino también una revolución que impulsa "adivinar" y "estimación" por mecanizado de precisión.

Confía en esta guía porque proviene de nuestra experiencia práctica de lucha "entre milímetros"Todos los días, de nuestra profunda visión de la evolución deTecnología de mecanizado de precisión, y de historias reales de nosotros dependiendo de DRO para superar los peligros y lograr una precisión perfecta innumerables veces.

¿Qué es DRO en un torno de metal?

"DRO es una abreviatura muy intuitiva, que significa lectura digital. "Es un equipo clave indispensable en modernosTalleres de mecanizado de precisión, especialmente tornos, fresadoras y molinos.

1. Conceptos centrales

(1) No es un controlador:

DRO no mueve automáticamente el soporte de herramientas, la mesa de trabajo o el huso del torno.

Es esencialmente unsistema de medición y visualización extremadamente precisos. Su tarea principal es decirle al operador la posición precisa actual de las piezas móviles de la máquina herramienta (como el soporte de la herramienta) en relación con elpunto de referencia.

(2) Es el "GPS" del torno:

- Operación de torno tradicional sin DRO:Imagine conducir en una ciudad sin mapas y GPS. Solo puede estimar dónde se encuentra contando cuántos turnos ha realizado (cuántas cuadrículas ha girado la esfera del volante) y cuánto tiempo ha caminado (sentimiento). Esto es muy dependiente de la experiencia, propenso a errores, y es imposible saber las coordenadas exactas en tiempo real. Al operar un torno, debe verificar constantemente el anillo de escala en el volante (que puede tener una escala Vernier) y contar manualmente el número de giros y cuadrículas para estimar la posición de la punta de la herramienta. Este proceso es engorroso y propenso a los errores acumulados.

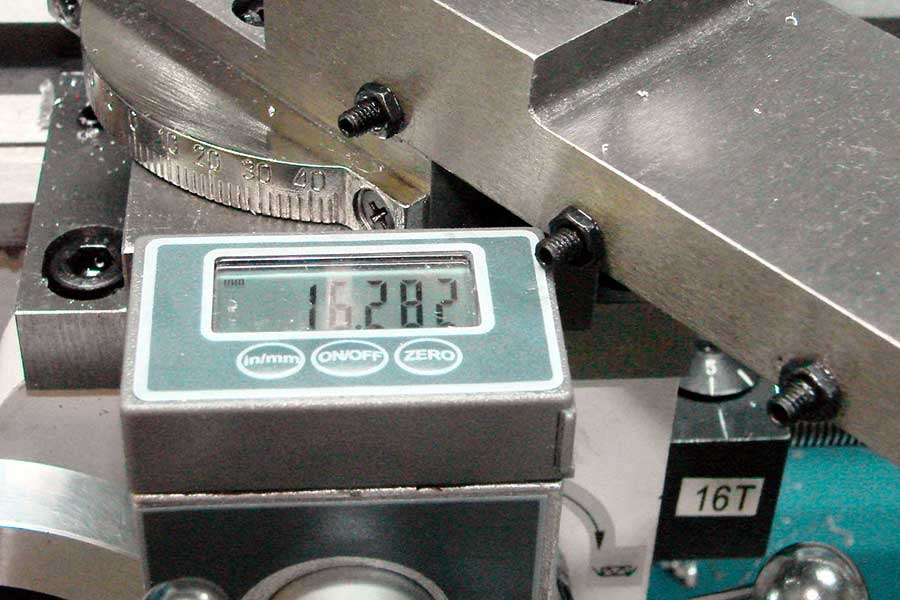

- Operar un torno equipado con DRO:Es como tener un navegador GPS de alta precisión instalado en su automóvil. Te lo dice entiempo real, continua y precisión: "La punta de su herramienta ahora está enX eje: +125.358 mm, eje z: -50.127 mm". El operador ya no necesita contar y hacer cálculos mentales, y puede ver la posición actual de un vistazo, simplificando en gran medida el proceso de posicionamiento y control dimensional.

2. Principio de trabajo:

El núcleo del sistema DRO consta de dos partes:

(1) Sensores de alta precisión (escalas de rejilla o escalas magnéticas)

Estos sensores en forma de escala están montados directa y firmemente en las partes móviles clave del torno. Los más comunes son:

Eje z (sillín/diapositiva longitudinal):Mide el movimiento del portavasos a lo largo del eje del huso (dirección de longitud).

Eje x (deslizamiento cruzado/deslizamiento cruzado):Mide el movimiento del soporte de herramienta perpendicular al eje del huso (dirección de diámetro/radial).

(Para másMáquinas herramientas complejas, también puede haber un eje Y, etc.)

(2) Unidad de visualización (cabezal de lectura/pantalla):

La cabeza de lectura montada en el elemento móvil (por ejemplo, portaobjetos) detecta el sensor fijo correspondiente (escala magnética/escala de rejilla) en tiempo real.

La cabeza de lectura detecta el pequeño cambio de la escala o los postes magnéticos en el sensor y convierte el desplazamiento físico en una señal eléctrica.

Estos se transmiten a la unidad de visualización (que puede ser una caja con botones, montados en una posición conveniente para que el operador la vea).

El procesador dentro de la unidad de visualización calcula con precisión el desplazamiento y muestra las coordenadas de posición presentes (los valores X y Z habituales) en tiempo real en la pantalla en forma de números digitales distintos y legibles.

Valor central:Este proceso elimina por completo el dial tradicional del volante y el conteo/estimación manual del operador, y proporciona una lectura directa de alta precisión y posición continua.

DRO no reemplaza al operador para controlar automáticamente el movimiento de la máquina herramienta, pero le da al operador un par de "ojos electrónicos precisos" y un "tablero de posición en tiempo real". Lee la señal del sensor de desplazamiento de alta precisión unida al cuerpo de la máquina herramienta directamente, e indica la ubicación física del soporte de la herramienta del torno en tiempo real y con alta precisión. Básicamente resuelve la agonía del posicionamiento tradicional basado en diales y conteos. Es un software innovador para aumentar la eficiencia del procesamiento, la precisión y la simplicidad de la operación.

Los tres componentes clave del sistema DRO: ojos, nervios y cerebro

Imagine instalar un "asistente inteligente" en un torno antiguo, para que pueda decirle la posición exacta de la punta de la herramienta en tiempo real y ayudarlo con cálculos complejos. Este es unUnidad de visualización digital (DRO). Se basa en un sistema corporal de tipo humano con tres unidades clave: "ojos", "nervios" y "cerebro", funcionando juntos:

1. Medición de la regla: los "ojos" del sistema (ver posición)

¿Qué es? Es los "ojos" del sistema, es decir, sentir el movimiento de todos los ejes de la máquina herramienta con precisión. Generalmente están montados en:

Eje z: a lo largo de la dirección de la cama (desde la caja del husillo hasta el contraza).

Eje x: a lo largo de la dirección del deslizamiento cruzado (controle la profundidad del corte).

¿Cómo se hace?

La regla en sí es altamente precisa, inscrita con rejilla ultra fija (o postes magnéticos) que no se pueden ver a simple vista.

Tipos de aplicación general:

Regla de rejilla de vidrio: como una regla de vidrio ultra precisión, utiliza las variaciones de la luz y la oscuridad introducida por la progresión de la luz a través de las líneas inscritas para "ver" la posición, al máximo grado de precisión, pero relativamente sensible al entorno (puntos de aceite, vibración).

Regla magnética: al igual que una "tira magnética" especial, utiliza una cabeza magnética para sentir el cambio de campo magnético para mostrar la lectura. Es resistente al petróleo y al polvo pesados, particularmente bien adecuado para los entornos de talleres, y tiene una alta precisión. Ahora es la corriente principal.

En pocas palabras: sin este "par de ojos", el sistema es "ciego" y no tiene idea de qué tan lejos ha recorrido el soporte para la herramienta.

2. Head de lectura: el "nervio" del sistema (señales de transmisión)

¿Qué está haciendo? Este componente es como un "final nervioso" y "fibra nerviosa". Se monta junto con el portavasos (o portaobjetos) y patina sobre el "ojo" (regla de medición).

¿Cómo se hace? Mientras se mueve el soporte de la herramienta, la cabeza de lectura "escanea" o "siente" la escala de precisión en el movimiento de la regla de medición en tiempo real. Tiene un dispositivo de detección muy sensible (óptico o magnético) en el interior, que puede "hacer clic" y "contar" la cantidad de escalas mínimas atravesadas. Luego transmite el cambio de señal eléctrica de posición directamente a la pantalla a través del cable.

Versión corta:

Es un "agente de inteligencia" que correctamente y en tiempo real envía la información de posición visible al "ojo" al "cerebro". Sin ella, la señal está rota.

3. Pantalla: sistema "cerebro" (computación y visualización)

¿Qué hace?

Este es el "cerebro inteligente" y el "centro de comando" con los que los operadores interactúan día a día. Realiza lo siguiente:

- Pantalla de traducción:Acepte la señal eléctrica original del "nervio" (cabezal de lectura), calcule el valor de posición real a la vez y muestrela de manera concisa en la pantalla. (Generalmente, elValores de coordenadas del eje X y del eje Z.)

Control de núcleo: configure el punto de origen, cambie el modo de coordenada, etc. a través de sus botones. - Cálculo inteligente (¡una característica tan útil!):¡Es el "espíritu" del nuevo DRO! No solo muestra números, pero tiene una potente calculadora construida dentro y puede ayudarlo a calcular muchas cosas molestas que tenía que buscar el manual y tocar la calculadora antes:

- Centrado de un solo clic:Encontrar el punto central de la barra circular? ¡Aproveche y la posición se calculará automáticamente, ahorrándole tiempo y esfuerzo!

- Conversión de la unidad métrica/imperial:Reemplace la unidad de dibujo. Haga clic solo y el número se reemplazará automáticamente, sin un error de cálculo para temer.

- Cambio de coordenadas absoluto/incremental:¿Ves el punto absoluto o el desplazamiento en relación con un punto dado? Cambiar a voluntad, manejo más flexible.

- Cálculo de indexación del orificio del perno:Quererperforar un círculo de agujerosen la brida? Ingrese el número de agujeros y diámetro, y le dirá automáticamente el ángulo o la ubicación de cada orificio, lo que le ahorra el inconveniente del cabezal de indexación.

- Asistencia de cálculo de cónico:Turning Tapers? Ingrese el tamaño y la longitud de las cabezas grandes y pequeñas, y le ayudará a calcular el ángulo requerido o la diferencia de coordenadas, lo que hace que sea mucho más fácil ajustar el soporte de la herramienta.

Brevemente:Transforma coordenadas digitales aburridas en información fácil e intuitiva, y ofrece un "asistente inteligente" para mejorar en gran medida la eficiencia del procesamiento, la precisión y la conveniencia. Los ojos y las manos del operador son libres y pueden centrarse más en la operación per se.

Resumen:

- Regla de medición (ojos):Sentir el movimiento con precisión.

- Cabeza de lectura (nervio):Leer y pasar señales de posición en tiempo real.

- Display (cerebro):Calcule y muestre coordenadas, y proporcione potentes funciones de asistencia inteligente.

Estos tres elementos funcionan juntos en conciertos, como instalar una "Calculadora Smart GPS + de alta precisión" en la máquina herramienta, lo que hace que sea más fácil y preciso para los operadores experimentados que trabajan y también permiten a los principiantes comenzar a trabajar más rápido. Es una excelente herramienta para mejorar la eficiencia yprecisión del procesamiento del torno!

¿Por qué necesitamos DRO? ¿Cómo puede resolver los puntos débiles fundamentales en el mecanizado del torno?

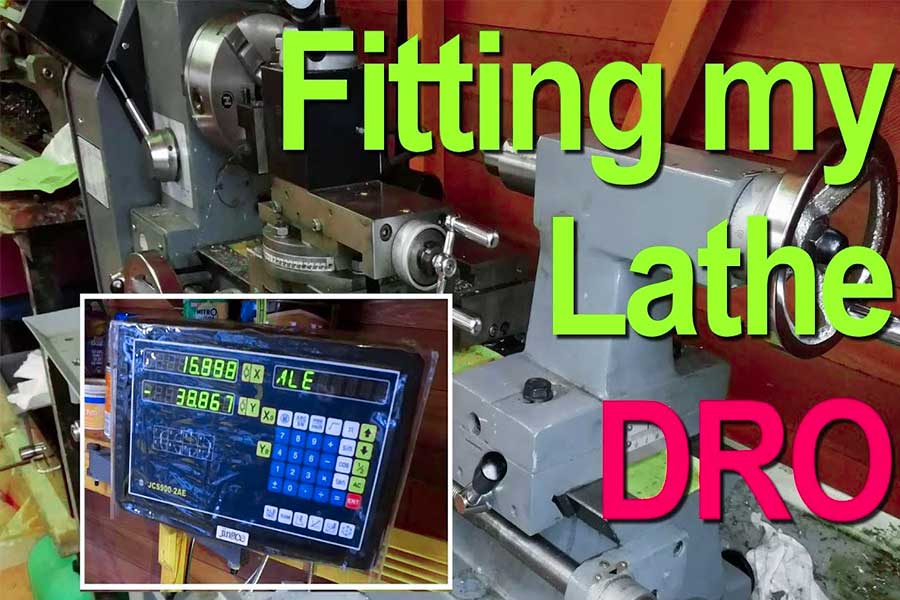

ElTornos manuales tradicionalesCon el ajuste del dial de tornillo, están plagados de puntos de dolor que afectan la precisión y la eficiencia del proceso. El sistema de visualización de lectura digital (DRO) está diseñado para resolver estos problemas y mejorar la experiencia operativa.

Punto de dolor 1: eliminar el error de "espacio libre"

- Causa del problema:Hay un "espacio libre inverso" entre la tuerca y el tornillo deltorno manual. Al revertir, el tornillo debe ser inamovible para eliminar el espacio libre y, por lo tanto, hay una diferencia entre la lectura del dial y el viaje real del soporte de la herramienta y puede dar lugar fácilmente a errores de tamaño de novato.

- Solución DRO:DRO lee directamente la posición real del soporte de la herramienta con una regla de rejilla lineal de alta precisión o regla de rejilla magnética y la muestra en tiempo real. Ninguna medición depende del giro del tornillo. La pantalla muestra las verdaderas coordenadas de posición absoluta de la punta de la herramienta en todo momento, eliminando por completo el error de posicionamiento debido al espacio libre inversa.

Punto de dolor 2: "Movimiento relativo" al "posicionamiento absoluto"

- Causa del problema:La operación mecánica convencional implica cálculos repetitivos de "movimiento relativo". En el proceso de manejo de piezas de trabajo intrincadas en varios procesos, los cálculos acumulativos repetitivos son propensos a producir inexactitudes y causar errores dimensionales o rechazos de piezas de trabajo.

- Solución DRO:DRO admite el principio del "sistema de coordenadas absoluto" y puede establecer el "punto de trabajo cero". El valor de coordenada absoluta de la punta de la herramienta desde el punto cero se muestra en la pantalla. El operador coloca la punta de la herramienta a la coordenada objetivo directamente sin cálculo acumulativo, con una mejor confiabilidad de posicionamiento y facilidad de uso.

Punto de dolor 3: Mejora de la eficiencia del procesamiento y la confianza del operador

- Efectos: Los puntos débiles anteriores se resuelven a través de un salto en la efectividad del procesamiento y una mayor confianza del operador. Reducir la frecuencia de medición, ya no interrumpe con frecuencia para medir, calcular y corregir; El operador puede alimentar con confianza, empujar el soporte de la herramienta directamente a una posición cercana al tamaño del objetivo y tomar una estrategia de semifinecisas/desbastes de "un solo paso" para reducir el ciclo del proceso, acortar el tiempo de finalización y la vida útil de la herramienta; El control preciso de la posición de la punta de la herramienta y la eliminación de los errores de reacción de la reacción minimizan la incertidumbre del proceso, suavizan el proceso de procesamiento y lo hace más controlable y reducen la presión psicológica.

Si encuentra estos problemas preocupantes o planea actualizar la capacidad de procesamiento de su taller, bienvenido a aprender, sería privilegiado de llevarlo allí para experimentar el poderosoSistema LS DRO!

Estudio de caso práctico: reiniciar el eje del rotor "huérfano" de una bomba desactualizada

Cuando las ventajas teóricas están sujetas a la participación con la presión extrema de "sin falla, solo el éxito", su valor es realmente cegador. Es una situación de mantenimiento real que hemos visto con nuestros propios ojos y se realizó exactamente en condiciones de desesperación.

Desafío del cliente:Reparación de un sprint "huérfano", vida y muerte sin esencial sin dibujos y repuestos

Antecedentes del proyecto:Una de las bombas importadas más críticas, la vida de una planta química, de repente falló. La causa fue la degradación severa de su eje de rotor escalonado crítico. La bomba ya no se produce después de décadas, sus dibujos originales se pierden y no se encuentran piezas de repuesto. Toda la línea de producción se detuvo, y cada día de tiempo de inactividad deletreaba una pérdida económica asombrosa y enorme.

Dificultad en situaciones críticas:La única opción del cliente para escapar de la situación era copiar un nuevo eje de rotor con precisión. La estructura de este eje es complicada y sofisticada: cinco etapas diversas de diámetros, un asiento de cojinete de alta precisión y un cono de precisión extendido (cono). La medición es extremadamente incómoda y complicada en el uso de tornos manuales anticuados. Cualquier error leve en el tamaño del paso (incluso agregando a 0.01 mm) conduce al rechazo de la costosa barra de acero de aleación en el lugar, y la presión del costo y el tiempo aumenta el colector. No es tanto un problema técnico, sino también un juego de carreras de alto riesgo contra el tiempo y el costo.

Breakthrough de LS: DRO + torno de mano, ataque inverso de bajo costo y alta precisión

Insight clave:La dificultad de esta batalla no es la falta de corte, sino garantizar la precisión de la cadena de dimensiones y el riesgo de cálculo manual e implementación de tapers complejos.Emplear el CNC costoso de inmediato es preciso, pero para una sola reparación, su costo y tiempo de entrega (programación, herramientas) son muchas veces más que el nivel de tolerancia del cliente.

Solución innovadora:Abandonamos la mentalidad inercial de "Purely Manual o CNC" y elegimos el tercer medio eficiente: Instalar un sistema de visualización de lectura digital de alto rendimiento (DRO) en un torno manual preciso. Esto es similar a proporcionar al hábil "veterano" "ojos digitales" y "cerebro inteligente" precisos.

Precisión Ingeniería inversa:

- Aprieta suavemente el viejo eje desgastado en el torno.

- Use el indicador de marcación con la característica de captura de coordenadas del DRO para medir y registrar con precisión cada una de las posiciones principales en el eje desgastado: posición inicial (z), coordenadas y diámetro de posición de acabado (z) de cada paso. El DRO muestra el valor de coordenada absoluta directamente, y la información es objetiva y confiable.

Procesamiento de coordenadas absolutas, error en cero

- Al mecanizar un nuevo eje, coloque con precisión el punto cero del eje z en la cara del extremo de la barra.

- El operador ya no depende del dial y la estimación, pero está cambiando el soporte de la herramienta directamente a la posición objetivo (x, z) de cada paso de giro basado exclusivamente en el valor de coordenadas absoluto que se muestra por el DRO. El riesgo de errores acumulativos es difícil de evitar en los métodos tradicionales se elimina por completo.

Ataque de cónicos inteligentes de DRO

Para las tapas extra largas más difíciles, la función de cálculo con cónico incorporado del DRO se convierte en la clave del éxito.

Simplemente ingrese las coordenadas y los valores de diámetro del punto de inicio del cono (x1, z1) y el punto de terminación (x2, z2), y DRO determinará instantáneamente y automáticamente el ángulo preciso en el que el soporte de herramienta debe girar.

El operador puede modificar el soporte de la herramienta con precisión de acuerdo con este ángulo para lograr suave ygiro preciso de cóny reduce sustancialmente la probabilidad de errores en el cálculo de la operación manual e inestable.

Resultados y valor: éxito único, girar el rumbo

Entrega ideal: el eje del rotor recién fabricado pasó la exigente prueba de medición de tres coordenadas (CMM) de tamaño completo en la primera ejecución. Las tolerancias de todas las dimensiones clave y el diseño original (después de la rehabilitación del desgaste) se mantienen estrictamente dentro de 0.015 mm, perfecto de acuerdo con los requisitos del equipo.

Beneficios cuantificados:

Cero chatarra: procesamiento exitoso de una carrera, sin utilización debarras de acero de aleación preciosas y la máxima utilización del tiempo de procesamiento.

Entrega de rayos: ¡2 días desde la adquisición hasta la entrega! Es extremadamente, extremadamente rápido en comparación con buscar una fuente de bomba secundaria oPersonalización de CNC, que puede llevar semanas o incluso meses.

Detener la pérdida y establecer beneficios: la línea de producción del cliente podría comenzar a producir nuevamente a un ritmo súper alto, básicamente evitando posibles pérdidas de millones de yuanes de las detenidas de producción repetidas, lo cual no tiene precio.

Takeaway clave:

Este caso comprende profundamente el valor de "aplicar la tecnología correcta en la situación correcta". Frente a proyectos de alto valor, de una sola pieza/lotes pequeños, ingeniería inversa o de reparación no de reparación, la tecnología DRO está lejos de ser un "dial digital". Esencialmente convierte las habilidades de los tornos manuales:

De "basado en la experiencia" a "basado en datos":Los operadores se liberan de la dependencia excesiva de la "sensación" y la aritmética mental compleja, y las decisiones y acciones se rigen por coordenadas digitales precisas.

Acercándose a la precisión cercana a bajo costo:Su precisión y credibilidad de procesamiento mejoran significativamente con la ayuda de posicionamiento de coordenadas absolutas y cálculos auxiliares inteligentes (como la trampa), para acercarse infinitamente alNivel CNC,y el costo es una fracción de este último.

Empoderando el equipo heredado:Revive los viejos tornos manuales generalizados que el personal experimentado está acostumbrado y se convierte en una forma elástica, de bajo costo y confiable de abordar tareas de precisión de una sola pieza de alta gama. En la edad actual en la que la flexibilidad de la fabricación y el ahorro de costos y la maximización de la eficiencia son la prioridad, esta teoría de la "transformación inteligente de bajo costo" es de gran importancia práctica y importancia promocional.

Preguntas frecuentes: respuestas a sus preguntas sobre el procesamiento del torno

1. ¿Por qué se usa DRO?

DRO es la abreviatura de lectura digital. Se utiliza principalmente para mostrar las coordenadas de la posición de la herramienta o la pieza de trabajo en tiempo real con precisión en el proceso de procesamiento del torno. Reemplaza la escala de manivela manual tradicional con una digital para que sea conveniente que los operadores reduzcan los errores humanos, mejoren la precisión y la eficiencia del procesamiento, y sean particularmente adecuados para el contorno complicado o el procesamiento de piezas de alta precisión.

2. ¿Qué significa disminuir un torno de metal?

Definición: Reducir en un torno de metal es el proceso de cortar una superficie cónica (por ejemplo, vástago cónico o orificio cónico) cambiando el desplazamiento del atar con el torno, utilizando un accesorio cónico o un programa CNC, de modo que la herramienta se alimente en un ángulo específico al girar la pieza de trabajo. Se usa ampliamente en la fabricación de productos con coincidencia o la transmisión de torque.

3. ¿Compro primero un torno o una fresa?

La elección entre comprar un torno y una fresa primero depende de sus necesidades, presupuesto y nivel de habilidad particulares: un torno es mejor para mecanizar componentes simétricos rotacionalmente (ejes y mangas). Es fácil de manejar y barato, por lo que es ideal para principiantes o aquellos que trabajan principalmente con piezas cilíndricas. Una fresadora es una buena opción para cortar planos, ranuras o curvas tridimensionales complejas. Es rico en funciones pero costoso. Si prefiere la versatilidad o tiene varias piezas a la máquina, puede elegir una fresadora como su primera opción. Es inteligente tomar una decisión después de examinar cuidadosamente los tipos de proyectos comunes y los objetivos a largo plazo.

Resumen

DRO es una innovación brillante en la historia de los tornos manuales. Aunque no revoluciona la naturaleza de corte de los tornos, DRO redefine los medios de interacción entre máquinas y operadores con precisión en forma digital, de modo que el éxito o el fracaso en el procesamiento ya no es "una cuestión de experiencia y suerte", sino de "datos y certeza".

Los tornos manuales equipados con DRO son muy superiores en producción única y de lotes pequeños. Pero cuando el proyecto requiere mayores demandas de eficiencia, repetibilidad y mecanizado de contorno complejo, elLos servicios de mecanizado de CNC son la mejor apuesta. En LS, integramos profundamente la idea de precisión de DRO en cadamáquina CNC automática de alto nivel. Si está ansioso por obtener piezas perfectas y desea obtener el producto procesado con urgencia y a un precio asequible, cargue sus archivos de diseño ahora para recibir un instanteCita de mecanizado CNC!

📞 Teléfono: +86 185 6675 9667

📧 Correo electrónico: info@longshengmfg.com

🌐 Sitio web:https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos.Serie LSNo se hacen representaciones o garantías de ningún tipo, expresas o implícitas, en cuanto a la precisión, integridad o validez de la información. No se debe inferir que los parámetros de rendimiento, tolerancias geométricas, características de diseño específicas, calidad y tipo de material o mano de obra que el proveedor o fabricante de terceros proporcionará a través de la red LS. Esta es responsabilidad del compradorSolicite una cotización para piezaspara determinar los requisitos específicos para estas partes.Póngase en contacto con nosotros. Obtenga más información.

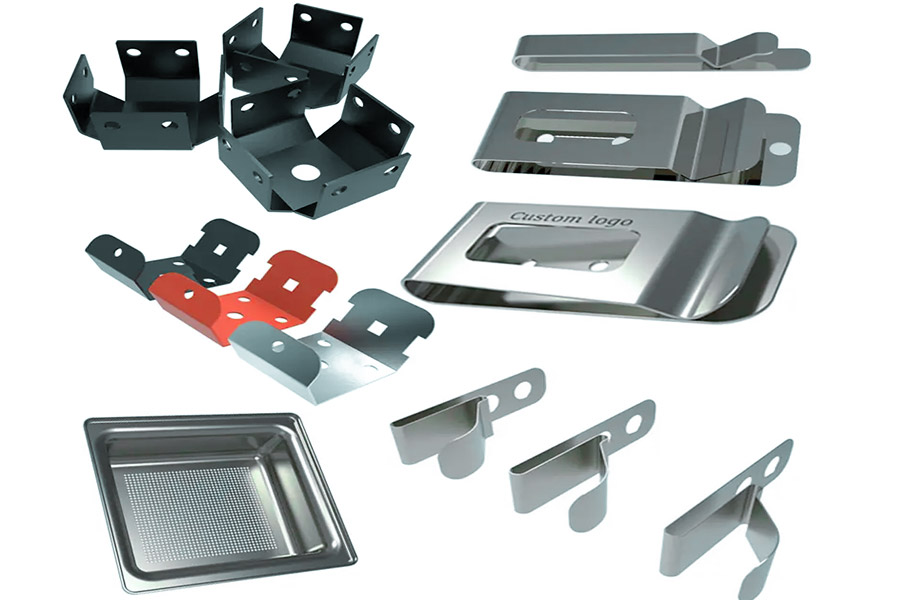

Equipo de LS

LS es una empresa líder de la industriaCentrarse en soluciones de fabricación personalizadas. Con más de 20 años de experiencia atendiendo a más de 5,000 clientes, nos centramos en la alta precisiónMecanizado CNC,Fabricación de chapa,Impresión 3D,Moldura de inyección,estampado de metal,y otros servicios de fabricación individual.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y tiene certificación ISO 9001: 2015. Proporcionamos soluciones de fabricación rápidas, eficientes y de alta calidad a los clientes en más de 150 países de todo el mundo. Ya sea que se trate de una producción de bajo volumen o personalización masiva, podemos satisfacer sus necesidades con la entrega más rápida dentro de las 24 horas. elegirTecnología LSSignifica elegir eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web:www.lsrpf.com