Al seleccionar un proceso para la fabricación de piezas metálicas, los ingenieros suelen enfrentarse a un dilema básico: ¿cómo encontrar el equilibrio óptimo entre libertad de diseño, eficiencia y coste? Esta es la diferencia fundamental entre el estampado y el hidroconformado, dos tecnologías tradicionales. El estampado ofrece ventajas de coste gracias a su alta eficiencia y alto rendimiento, pero el coste de las herramientas especializadas lo hace más adecuado para la producción a gran escala.

El hidroconformado, por otro lado, destaca por su flexibilidad, ya que utiliza la presión del líquido para dar forma a piezas complejas, huecas o curvas tridimensionales con una sola matriz. Esto reduce la inversión en herramientas y los tiempos de preparación, por lo que es ideal para aplicaciones de volumen pequeño a mediano y alta complejidad. Comprender las diferencias fundamentales entre ambos en cuanto a coste de las herramientas, eficiencia de producción y complejidad de las piezas es un valioso punto de partida para determinar qué tecnología es la más adecuada para su proyecto. Para ahorrar tiempo, a continuación se presenta un breve resumen de las principales conclusiones.

Tabla comparativa de referencia rápida entre hidroconformado y núcleo de estampación

| Dimensiones de comparación | Hidroconformado | Estampado |

| Costo de herramientas | Bajo. Normalmente, solo se requiere la mitad del molde, y su estructura es relativamente simple. | Alto. Requiere un conjunto completo de herramientas de corte de precisión especializadas (punzón, matriz, etc.), lo cual resulta costoso. |

| Ciclo de producción | Lento. Los ciclos de conformado individuales son largos, lo que lo hace adecuado para volúmenes de producción bajos a medianos. | Extremadamente rápido. Se pueden producir decenas de piezas por minuto, lo que lo hace ideal para la producción automatizada a gran escala. |

| Complejidad de la pieza | Alta. Se pueden formar estructuras huecas tridimensionales complejas y piezas con secciones transversales variables en una sola pasada, con una gran integridad. | Medio. El hidroconformado destaca en la fabricación de piezas de chapa metálica relativamente sencillas, mientras que las piezas complejas requieren múltiples procesos y moldes. |

| Materiales aplicables | Adecuado para una amplia gama de materiales, especialmente tuberías. El rango de conformado de chapa metálica es menor que el del estampado. | Extremadamente versátil. Permite procesar una amplia gama de chapas y flejes, lo que proporciona flexibilidad en la selección de materiales. |

| Calidad de la superficie | Bueno. La transmisión de fuerza del líquido minimiza los daños por fricción entre el material y el molde, lo que resulta en mínimos rayones superficiales. | Depende del molde. El estampado a alta velocidad es propenso a rayarse, lo que suele requerir posprocesamiento o una superficie de molde de alta calidad. |

La decisión de hidroformar o estampar es en realidad una cuestión de sacrificar flexibilidad en beneficio de la eficiencia:

- Elija estampación: cuando su proyecto requiere una producción de gran volumen (por ejemplo, paneles de automóviles o carcasas de productos electrónicos de consumo) y está buscando costos unitarios muy bajos y ciclos de producción altos, el alto costo inicial de las herramientas está justificado.

- Elija el hidroconformado: cuando su proyecto incluye geometrías de piezas complicadas y de volumen bajo a medio (por ejemplo, tubos con formas especiales o componentes aeroespaciales ) y requiere menos soldadura , menor peso y una mejor integridad estructural, entonces el hidroconformado es una herramienta menos costosa y plazos de entrega más cortos.

¿Por qué confiar en esta guía? Experiencia práctica de expertos de LS

En los últimos veinte años, el personal de LS Precision ha estado involucrado directamente en más de mil proyectos de conformado de metales, desarrollando una amplia experiencia en una amplia variedad de procesos, que van desde el estampado convencional hasta el hidroconformado.

LS Precision no solo presume de sus prensas hidráulicas de vanguardia y líneas de estampado progresivo de precisión, sino también de su especialidad en definir e implementar con precisión la solución de proceso óptima según las necesidades específicas del producto de cada cliente, ya sea presupuesto, volumen de producción o complejidad estructural. Todas las comparaciones y recomendaciones de esta guía son fruto de los años de experiencia de LS Precision en el campo y su profundo conocimiento del sector.

La experiencia práctica de LS Precision ha sido validada de manera efectiva en una variedad de industrias principales:

- En el campo de la automoción , utilizamos hidroconformado para fabricar refuerzos de pilares A ligeros y de ultraalta resistencia para fabricantes de automóviles de nueva energía con una reducción de peso del 30%.

- En el sector aeroespacial , hidroformamos tubos huecos de aleación de titanio complejos para aeronaves con estrictos requisitos de ligereza y confiabilidad.

- En electrónica de consumo , utilizamos tecnología de estampado de ultraalta precisión a nivel micrométrico para producir en masa cientos de millones de componentes de acero inoxidable sin defectos. Estos éxitos en diferentes sectores demuestran que nuestra experiencia no es teórica, sino práctica y está comprobada.

¿Qué es el hidroconformado? ¿En qué se diferencia fundamentalmente del estampado tradicional?

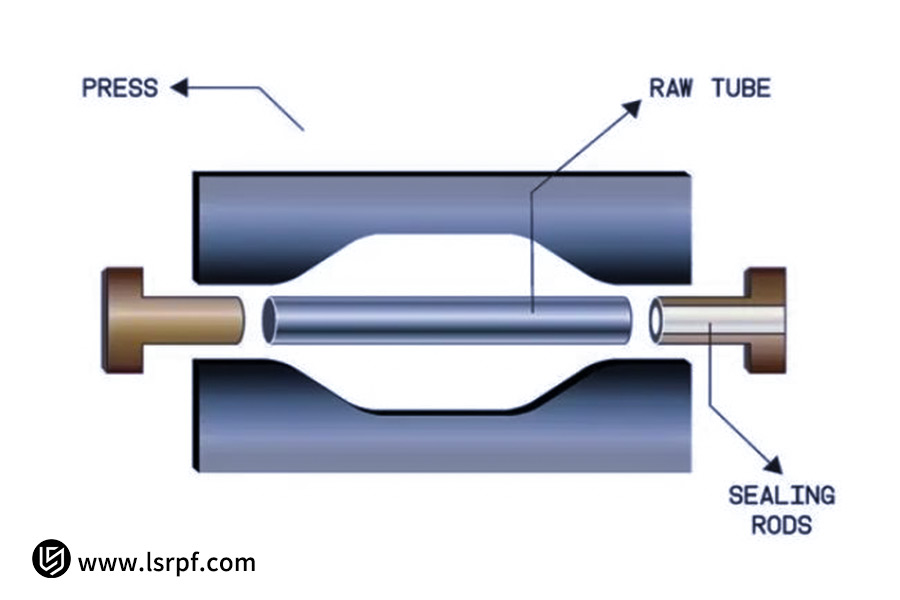

Con la evolución de la fabricación de piezas metálicas complejas y ligeras, la tecnología de hidroconformado se está convirtiendo cada vez más en un proceso fundamental. Entonces, ¿qué es exactamente el hidroconformado? El hidroconformado es una tecnología de fabricación avanzada que emplea un fluido a alta presión (generalmente una emulsión a base de agua) como medio de transmisión de fuerza para inflar y formar una pieza metálica (lámina o tubo) en la cavidad de un molde , creando así una forma tridimensional complicada.

1. Flujo de trabajo de hidroconformado:

El proceso de hidroconformado consta de tres pasos:

- Coloque la pieza en blanco en el molde inferior y cierre el molde;

- Bombee fluido a alta presión en el espacio en blanco sellado, deformando plásticamente el espacio en blanco para adaptarlo a la cavidad del molde;

- Libere la presión y retire la pieza formada con precisión.

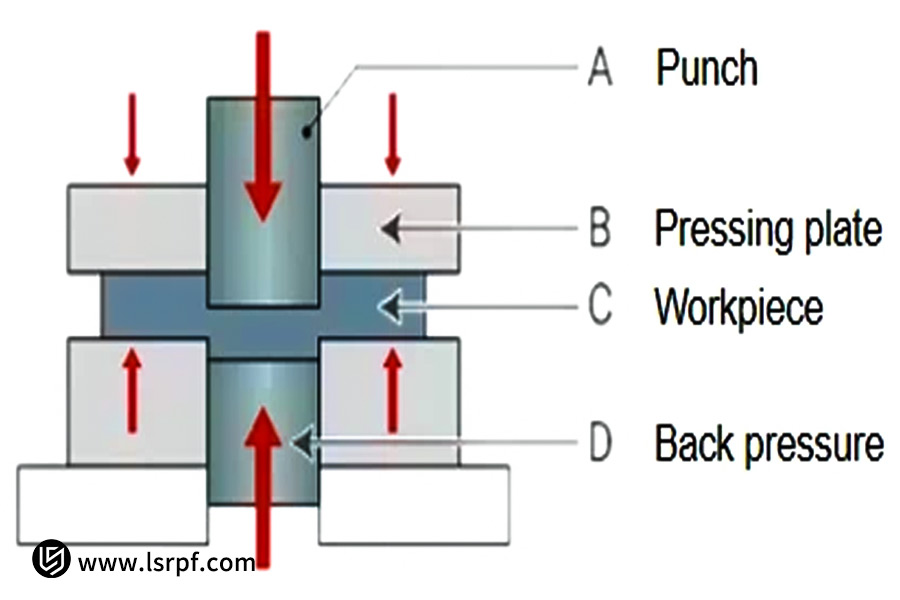

Esto está en contraste directo con el estampado tradicional, que aplica presión mecánica a través de punzones y matrices sólidos para cortar o deformar plásticamente la hoja mediante la fuerza de impacto.

2. Diferencias entre hidroconformado y estampación:

El hidroconformado y el estampado se diferencian en tres aspectos:

- Desde la perspectiva de las metodologías de conformado , el hidroconformado es un proceso de conformado hidrostático "flexible", mientras que el estampado es un proceso de estampado mecánico "rígido".

- Esto tiene una implicación directa en un enorme ahorro en costos de herramientas : el hidroconformado generalmente requiere solo la mitad de las herramientas, significativamente menos que el estampado, que requiere un conjunto completo de herramientas de precisión.

- En términos de eficiencia de producción , el estampado es adecuado para la producción de gran volumen, ya que es una producción continua de alta velocidad; mientras que el hidroconformado tiene un tiempo de ciclo más lento y es más adecuado para escenarios de producción de volumen pequeño a mediano y de alta complejidad.

La principal ventaja del hidroconformado es la creación de formas complejas con menores costos de herramientas, mientras que el estampado ofrece una alta productividad en la producción en masa. La elección del proceso depende de los requisitos generales del proyecto en cuanto a complejidad, volumen y costo de la pieza.

¿En qué aspectos el hidroconformado supera al estampado?

Al elegir un proceso de conformado de metales, la tecnología de hidroconformado , gracias a sus capacidades únicas, ofrece ventajas significativas sobre el estampado tradicional en diversos aspectos importantes. Estas ventajas la convierten en una opción clave para la fabricación moderna, donde la ligereza, los diseños complejos y el alto rendimiento son esenciales.

1.Complejidad de la pieza y conformación integrada:

El hidroconformado de metal ofrece ventajas en cuanto a la complejidad de las piezas y el conformado integrado. Permite transformar un tubo simple hidroconformado en un componente hueco con una curvatura tridimensional compleja, es decir, un tubo de diámetro variable o una rama con forma especial, en un solo proceso. Esto es difícil de lograr económicamente con el estampado, que implica varias matrices y operaciones, lo que reduce la soldadura y el ensamblaje.

2. Aligeramiento y aprovechamiento del material:

El hidroconformado mejora significativamente la reducción del peso de las piezas y el aprovechamiento del material. Al permitir un control preciso del flujo de material, el hidroconformado permite obtener la resistencia y rigidez necesarias con paredes más delgadas, lo que reduce directamente el peso de la pieza. Además, el proceso prácticamente no genera desperdicios (p. ej., material del borde del estampado), lo que resulta en un aprovechamiento extremadamente alto del material y menores costos totales.

3. Propiedades de resistencia y calidad de la superficie:

El hidroconformado ofrece grandes ventajas en cuanto a resistencia y calidad superficial. Gracias al endurecimiento por acritud, las piezas hidroconformadas tienden a ser más resistentes que la pieza original. Además, la naturaleza del conformado líquido facilita evitar que la matriz raye la superficie de la pieza, en comparación con el estampado, lo que se traduce en una mejor calidad superficial y una reducción de operaciones secundarias.

El hidroconformado ofrece ventajas considerables en comparación con el estampado tradicional en la producción de piezas huecas complejas, un diseño ligero, ahorro de material y una mejora de la resistencia del producto y la calidad superficial. Es especialmente adecuado para las demandas de industrias de alto valor añadido como la aeroespacial y la automotriz.

¿En qué escenarios la estampación sigue siendo una mejor opción?

Si bien tecnologías como el hidroconformado destacan en la creación de piezas complejas, para la mayoría de las aplicaciones, el estampado tradicional sigue siendo más eficiente y rentable gracias a sus ventajas especiales. Cuando los objetivos del proyecto son la máxima eficiencia de producción y el coste unitario, se revelan las inigualables ventajas del estampado.

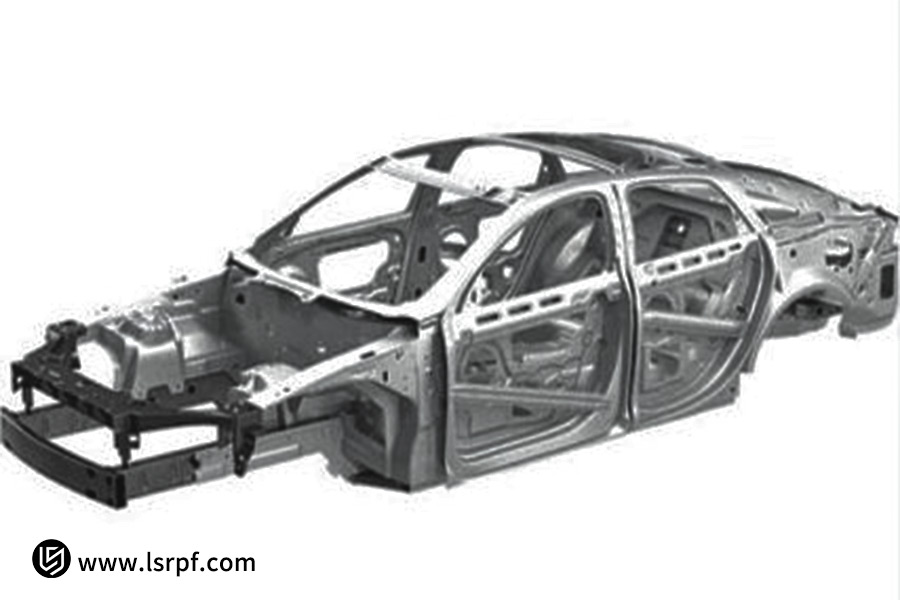

Producción de alto volumen

En la producción en masa, el estampado ofrece una velocidad inigualable. Se trata de un estampado continuo de alta velocidad con decenas o incluso cientos de golpes por minuto, ideal para piezas que deben fabricarse en millones de unidades, como carrocerías de automóviles y carcasas de productos electrónicos de consumo. Esta alta eficiencia no se puede lograr con el hidroconformado, que implica un ciclo de producción más largo.

Geometría simple

Para piezas con geometrías relativamente simples, el estampado es el método preferido. Para piezas de chapa metálica, soportes o piezas de embutición superficial, las matrices de estampado permiten conformar las piezas rápidamente mediante simples operaciones de troquelado y plegado. El proceso es estable y avanzado, sin los gastos innecesarios de equipo y procedimiento del hidroconformado.

Procesamiento de chapa fina

La estampación es líder en el campo de la chapa ultrafina y el tratamiento de alta precisión. Es extremadamente capaz de tratar chapa fina y puede lograr una precisión micrométrica muy alta mediante matrices progresivas, con una consistencia perfecta en la producción en masa.

Proyectos sensibles a los costos

Para proyectos con un alto nivel de costos, el estampado es la opción más adecuada. Una vez amortizado el alto gasto inicial en herramientas, el costo por pieza es extremadamente bajo y sigue siendo la opción predilecta para empresas de alto volumen y bajo margen de beneficio.

Cuando su proyecto requiere una producción de gran volumen y alta velocidad de piezas de láminas simples y delgadas, y es muy consciente de los costos, el estampado sigue siendo la mejor opción inigualable debido a su madurez, eficiencia y asequibilidad.

Cinco diferencias clave: ¿Cómo elegir el mejor proceso para las necesidades de su proyecto?

Al elegir un proceso de conformado de metal para su proyecto, es fundamental decidir entre el estampado y el hidroconformado. Ambas tecnologías difieren significativamente, desde sus principios fundamentales hasta sus contextos de aplicación. Compararlas en cinco dimensiones clave le permitirá elegir el método más adecuado para su proyecto.

1. Costo de las herramientas: flexibilidad vs. especialización

El conformado hidráulico requiere solo la mitad de la matriz, ofrece un diseño de matriz relativamente simple y reduce la inversión inicial. El estampado, en cambio, requiere un conjunto completo de moldes especiales de alta precisión (punzones y matrices), lo que hace que el ciclo de producción sea largo y costoso, por lo que es ideal para la producción a gran escala y permite recuperar la inversión.

2. Ciclo de producción: flexibilidad de lotes diferentes

El estampado ofrece una ventaja absoluta en velocidad , ya que permite producir decenas de piezas por minuto, lo que lo hace ideal para la producción en masa de gran volumen. El hidroconformado requiere un ciclo de pieza más largo y, aunque menos productivo, es más adecuado para la producción de volúmenes pequeños y medianos.

3. Complejidad de las piezas: Simple vs. Compleja

El estampado destaca en la producción de piezas de chapa metálica relativamente sencillas y piezas embutidas superficialmente. El hidroconformado permite producir piezas huecas tridimensionales complejas y piezas con secciones transversales variables en una sola operación, con alta integridad y con menos soldaduras y ensamblajes.

4. Espesor del material: numerosas aplicaciones

El estampado es ideal para procesar chapa fina (normalmente de 0,5 a 3 mm) y es eficaz para procesar chapas ultrafinas. El hidroconformado permite procesar tubos y chapas más gruesas, y es excelente para piezas estructurales con paredes de cierto espesor.

5. Calidad de la superficie: diferentes niveles de daño

El conformado hidráulico utiliza líquido como medio de transmisión de fuerza, lo que reduce el contacto con el molde hasta cierto punto, lo que resulta en menos rayones superficiales y una mejor calidad. El contacto mecánico a alta velocidad entre el material y la matriz durante el estampado puede causar rayones con mucha facilidad, lo que generalmente requiere posprocesamiento.

El hidroconformado o estampación es simplemente una cuestión de que los requisitos del proyecto se ajusten con precisión:

- Elija el estampado cuando necesite producir piezas simples de láminas delgadas en grandes cantidades y busque la mayor eficiencia en costo por pieza.

- Elija el hidroconformado cuando necesite producir geometrías pequeñas y complejas, reducir el peso y maximizar la eficiencia del material en un programa de bajo volumen.

Estas cinco distinciones principales le permitirán elegir el proceso óptimo para sus requisitos específicos de volumen de producción, complejidad, costo y puntualidad.

¿Qué tipos de materiales y productos son especialmente adecuados para el hidroconformado?

La tecnología de hidroconformado no es adecuada para todos los materiales, pero sí para el conformado de ciertos metales. Es más adecuada para metales con buena ductilidad. A continuación, analizaré en profundidad el tipo de material, la forma del producto y su aplicación práctica.

Tipos de materiales

El acero inoxidable , las aleaciones de aluminio y el acero al carbono son los materiales más utilizados para el hidroconformado, mientras que las aleaciones de cobre y titanio se emplean para aplicaciones especiales. Los materiales deben poseer suficiente plasticidad para fluir libremente bajo un fluido a alta presión y adoptar la forma de la cavidad del molde, produciendo así formas complejas.

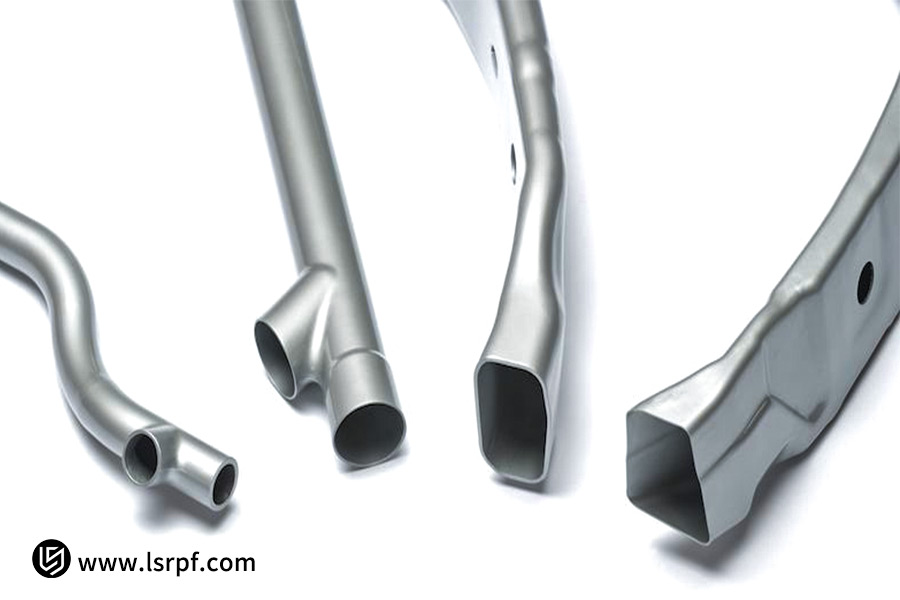

Forma del producto

Según la forma del producto, el hidroconformado se divide principalmente en dos áreas: hidroconformado de chapa metálica e hidroconformado de tubos . El hidroconformado de chapa metálica se utiliza principalmente para fabricar carcasas de tamaño mediano a grande con curvas complejas o componentes con embutición superficial. El hidroconformado de tubos, por otro lado, es la aplicación fundamental de esta tecnología. Mediante presión interna y avance axial, permite convertir tubos redondos estándar en componentes estructurales de diversas secciones transversales personalizadas.

Aplicaciones del producto

En la práctica, el proceso de hidroformado de tubos es ideal para la producción de subchasis , refuerzos de pilares A y B, y colectores de escape en la industria automotriz ; conductos de motor y componentes de soporte de fuselaje en la industria aeronáutica; y estructuras de sillas y reposabrazos de formas elegantes en la industria del mueble. Estos productos comparten el objetivo común de lograr estructuras complejas, huecas, ligeras e integradas.

El hidroconformado es un proceso especialmente adecuado para la manipulación de tubos y láminas de metal dúctil, por lo que resulta ideal para casos de uso de fabricación de componentes que exigen estructuras livianas, integridad y complejidad de estilo.

¿Cómo utiliza LS Precision la tecnología de hidroconformado para abordar los desafíos de la fabricación de automóviles ligeros?

1. Desafío del cliente:

Una empresa de vehículos de nuevas energías se enfrentó a un enorme reto al desarrollar un nuevo modelo. Debía reducir el peso de piezas clave del chasis principal en más de un 25 % sin comprometer la seguridad. Las soluciones tradicionales de estampación y soldadura no solo superaban las especificaciones, sino que también presentaban el riesgo de una resistencia insuficiente de las uniones para el ensamblaje de varias piezas, lo que dificultaba el cumplimiento de los requisitos de autonomía y rigidez de la carrocería para los vehículos de nuevas energías.

2. La solución innovadora de LS Precision:

Para afrontar este reto, LS Precision creó una innovadora solución de hidroconformado de metal . LS empleó tecnología de optimización topológica para rediseñar la viga longitudinal del chasis, que anteriormente constaba de 12 componentes estampados y soldados , en una única estructura hueca que se podía fabricar en un solo proceso.

Durante el proceso de implementación, LS Precision empleó tecnología de hidroformado de metal a ultraalta presión. Mediante el control preciso de la presión del líquido y la velocidad de alimentación por computadora, el tubo de aleación de aluminio de alta resistencia se moldeó perfectamente en una compleja forma tridimensional dentro del molde.

3. Resultados finales y valor demostrado:

Esta innovadora solución logró excelentes resultados : un ahorro de peso del 30 % , una reducción del 80 % en el número de piezas y una mejora general de la rigidez del 25 % . Además, el proceso de hidroformado de metal redujo el ciclo de producción en un 40 % y logró una tasa de utilización del material superior al 95 % . Este proyecto no solo resolvió el problema de ligereza del cliente, sino que también mejoró significativamente la seguridad del producto y la eficiencia de la producción mediante la tecnología de moldeo integrada, conformando un modelo exitoso para la producción de vehículos ligeros de nuevas energías.

¿Qué factores clave deben considerarse al implementar un proyecto de hidroconformado?

Llevar a cabo un proyecto de hidroconformado implica un proyecto integral que requiere la consideración general de diversos factores, como la capacidad del equipo, el diseño del molde, las propiedades del material y el control del proceso . La interacción de estos factores determina simultáneamente la viabilidad del proyecto, los beneficios económicos y la calidad del producto final.

Inversión en equipos

La inversión en equipos es la base física para la realización del proyecto. En función del tamaño del producto, la presión de conformado y los requisitos de capacidad de producción, se debe seleccionar el equipo hidráulico adecuado para el tonelaje y el tamaño de la mesa de trabajo. Si bien se requiere una mayor inversión para equipos de mayor tonelaje, estos pueden satisfacer los requisitos de conformado de piezas más complejas y lograr flexibilidad en el proceso. También se debe considerar la inversión en el sistema hidráulico de soporte, el sistema de control y los equipos auxiliares.

Diseño de moldes

El diseño de moldes es la tecnología más importante. Si bien la estructura de un molde de hidroconformado es más sencilla que la de un molde de estampación , el cálculo de la superficie de separación, los canales de líquido y el cálculo del sistema de ventilación deben ser precisos. El software de simulación CAE se utiliza para simular el flujo de material y la distribución del espesor con el fin de predecir defectos de arrugas o grietas y optimizar la fase de diseño del molde. La selección del material del molde también afecta directamente su vida útil y la calidad de la pieza.

Selección de materiales

La selección del material afecta directamente la viabilidad del proceso. Se deben seleccionar tubos o placas con mayor ductilidad y uniformidad, como materiales de alta calidad como el acero inoxidable y las aleaciones de aluminio . Es necesario controlar estrictamente las propiedades mecánicas del material, la anisotropía y la uniformidad del espesor de la pared. De lo contrario, inevitablemente se producirán problemas de calidad, como grietas o adelgazamiento excesivo, durante el proceso de hidroconformado.

Optimización de parámetros de proceso

La optimización de los parámetros del proceso es el aspecto más importante para garantizar la calidad del producto. Parámetros como la presión del líquido, la velocidad de alimentación, la fuerza de cierre y el tiempo de permanencia deben controlarse con precisión , y el conjunto óptimo de parámetros debe determinarse mediante diversas pruebas de proceso. La mayoría de las máquinas de hidroformado recientes están equipadas con sistemas de control inteligentes que monitorean constantemente los parámetros del proceso y los ajustan en línea para garantizar la estabilidad y la consistencia durante el proceso de conformado.

Solo a través de un estudio exhaustivo de viabilidad técnica y una confirmación del proceso al inicio de un proyecto de hidroconformado se puede implementar eficazmente el proyecto y aprovechar todas las ventajas de la tecnología de hidroconformado en la fabricación de piezas huecas complicadas.

¿Cómo evaluar los costos generales de fabricación de los dos procesos?

Una comparación del coste total del hidroconformado y el estampado requiere un marco analítico general que, además de la inversión inicial, considere los costes totales a lo largo del ciclo de vida del producto. El siguiente análisis comparativo identifica los factores clave de coste:

| Estructura de costos | Proceso de hidroconformado | Proceso de estampación |

| Costo del molde | Bajo (Molde único) | Alto (Moldes de precisión múltiple) |

| Utilización de materiales | Alto (90%-95%) | Medio (70%-85%) |

| Eficiencia de producción | Mediano (Apto para lotes pequeños y medianos) | Alto (adecuado para lotes grandes) |

| Inversión en equipos | Alto | Medio a alto |

| Costo de posprocesamiento | Baja (buena calidad de superficie) | Alto (puede que sea necesario recortarlo) |

- Costos del molde: se amortizan según el volumen de producción. Si bien el estampado es más caro por molde, el costo por pieza es extremadamente bajo en lotes muy grandes.

- Costo del material: la alta tasa de utilización del hidroconformado ofrece una enorme ventaja para los proyectos con metales preciosos.

- Eficiencia del equipo: influye directamente en los costos de mano de obra y energía, y la estampación goza de importantes ventajas en la producción en masa.

- Coste de post-procesamiento: las operaciones secundarias y el tratamiento de la superficie están incluidos en el coste de post-procesamiento, y el moldeo integral por hidroconformado demuestra ser ventajoso en este aspecto.

Generalmente, el hidroconformado es más económico para lotes pequeños y piezas complejas, mientras que el estampado ofrece una forma más económica de producir en masa piezas sencillas. Una decisión acertada debe tomarse mediante un cálculo preciso basado en el volumen real de producción, la calidad del material y los requisitos de calidad del producto.

Preguntas frecuentes

1. ¿Las piezas hidroformadas son más resistentes que las piezas estampadas?

Las piezas hidroformadas generalmente presentan características de resistencia mejoradas. Esto se debe principalmente a la distribución uniforme del material y a los efectos de endurecimiento por acritud. El material se deforma plásticamente y se endurece por acritud al exponerse a un fluido a alta presión, lo que aumenta significativamente el límite elástico. Además, la operación de conformado de una sola pieza elimina las zonas afectadas por el calor de la soldadura, manteniendo una mejor integridad estructural y resistencia a la fatiga, lo que lo hace ideal para aplicaciones críticas para la seguridad.

2. ¿El hidroconformado es adecuado para la producción de lotes pequeños?

El hidroconformado se adapta especialmente bien a la producción de series cortas. Su coste de herramientas es entre un 40 % y un 60 % inferior al de las herramientas de estampación , y su plazo de producción es corto. LS Precison ofrece soluciones de producción flexibles de 100 a 10 000 piezas, lo que nos permite adaptar rápidamente los procesos de producción a las especificaciones del cliente, ayudándoles a obtener piezas estructurales complejas y huecas de alta calidad a un coste controlado.

3.¿Cuáles son las diferencias en la calidad de la superficie entre los dos procesos?

El hidroconformado ofrece valiosas ventajas en la calidad de la superficie. Al utilizar líquido como medio de transmisión de fuerza, no hay contacto mecánico entre el herramental y la pieza, y la superficie es lisa y sin rayones. En comparación, las piezas estampadas suelen requerir tratamientos superficiales adicionales, como esmerilado y pulido. La diferencia es especialmente evidente en piezas exteriores de automóviles y bienes de consumo de alta visibilidad, donde los requisitos estéticos son exigentes.

4. ¿Cómo elegir el proceso de moldeo más adecuado para un proyecto específico?

LS Precision ofrece un servicio profesional de consultoría técnica, sugiriendo la solución de proceso más adecuada mediante un proceso de cuatro pasos: primero, analizando la estructura del producto y los requisitos de volumen de producción; luego, las características del material; luego, el cálculo del molde y el costo de fabricación; y, finalmente, las pruebas de muestra y su confirmación. Nuestros ingenieros cuentan con 20 años de experiencia en el sector y pueden ofrecerle la solución de moldeo más rentable .

Resumen

Los procesos de conformado y estampado hidráulicos ofrecen ventajas en cuanto al costo del molde, la eficiencia de producción, la complejidad de las piezas y sus aplicaciones. El hidroconformado ofrece ventajas en el moldeo integral de piezas huecas complejas, gracias a su bajo costo del molde y su excelente ligereza. El estampado ofrece ventajas en eficiencia y economía en la producción a gran escala de piezas sencillas. La selección del proceso debe realizarse considerando exhaustivamente las características del producto, la cantidad de producción y los requisitos de calidad.

Si busca el proceso de moldeo óptimo para su proyecto, contacte con LS Precision Manufacturing para que un experto le asesore. Ofrecemos servicios gratuitos de revisión de procesos, donde nuestro equipo de ingenieros experimentados analiza la solución ideal para usted , reduciendo costos y mejorando el rendimiento del producto. Contacte con LS Precision hoy mismo para conocer la solución de moldeo más rentable para sus necesidades.

Sube tus dibujos de diseño ahora y obtén una cotización de estampado instantánea (precio de estampado), ¡deja que LS sea tu fuerte respaldo en la búsqueda de la máxima precisión de estampado!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie LS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red LS. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos de estas secciones. Para más información, contáctenos .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica, impresión 3D, moldeo por inyección, estampación de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija la tecnología LS. Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com