El estampado de metal es un proceso de conformado en frío que aplica alta presión a la chapa metálica mediante matrices, moldeándola en piezas con diversas geometrías complejas. Esta tecnología se utiliza ampliamente en industrias como la automotriz, la electrónica, los electrodomésticos y la aeroespacial, y es un método de fabricación clave para lograr alta eficiencia, alta precisión y una producción de gran volumen .

Este artículo presenta sistemáticamente los principales tipos de estampación de metal , el flujo del proceso, las matrices comunes y los materiales aplicables . También explica cómo elegir servicios profesionales de estampación de metal, ayudándole a tomar decisiones más informadas durante sus procesos de diseño y fabricación.

¿Qué es el estampado de metal?

El estampado de metal es el proceso que utiliza una máquina de estampado y matrices especializadas para procesar plásticamente chapa metálica y producir piezas con las formas y tamaños deseados. Una máquina de estampado utiliza fuerza mecánica para impulsar la matriz y realizar diversas operaciones, como corte, doblado , estirado y punzonado.

El sistema de estampación consta principalmente de:

- Marco: Sostiene toda la estructura de la prensa;

- Diapositiva: Proporciona un movimiento alternativo hacia arriba y hacia abajo;

- Matriz: La herramienta principal que determina la forma de la pieza;

- Alimentador: alimenta automáticamente el material a la estación de trabajo.

¿Cuáles son los tipos de procesos de estampación de metales?

1. Estampado progresivo

El estampado progresivo consiste en alimentar chapa metálica. Se coloca en una prensa y pasa por estaciones individuales, cada una de las cuales realiza procesos específicos de metalistería, como corte, plegado y punzonado. Durante todo el proceso, la chapa permanece adherida a su banda base y se desplaza a través de un sistema transportador dentro del molde.

En cada estación, la pieza se forma mediante un molde y pasa a la siguiente. Una vez finalizadas todas las operaciones, la prensa se eleva y las placas se mueven horizontalmente, formando gradualmente las piezas. En la última estación, la pieza terminada se expulsa de la chapa. Las características de este proceso se muestran en la siguiente tabla:

| Característica | Descripción |

| Matrices de perforación multitarea | Un molde puede incluir múltiples procesos, como troquelado, doblado y embutido, con alta productividad. |

| Seguro de operar | Dado que todos los pasos de mecanizado se llevan a cabo dentro del molde, hay menos intervención directa del operador y mayor seguridad. |

| Alta utilización de material | Al diseñar el molde con precisión, se puede reducir el desperdicio de material y mejorar su utilización. |

Fácil de automatizar | La estampación progresiva se puede combinar con un sistema de alimentación automático para lograr una producción totalmente automatizada. |

2. Estampado por transferencia

En la estampación por transferencia, la pieza se separa primero de la chapa metálica y luego se traslada de una estación a otra. Esto permite transferir el material separado a diferentes prensas, lo que permite a los fabricantes producir diversas piezas simultáneamente.

El troquelado por transferencia es ideal para el conformado de piezas grandes. Al estar la pieza separada del sustrato metálico, el punzón puede avanzar a gran velocidad sin interferir con otras operaciones, lo que lo hace ideal para aplicaciones de embutición profunda. Además, también es beneficioso para procesos con múltiples pasos intermedios, ya que la separación temprana de los componentes puede mejorar la eficiencia general. Las características de este proceso se muestran en la siguiente tabla:

| Característica | Descripción |

| Procesamiento multiestación | Mediante la cooperación de múltiples estaciones, se pueden completar tareas de mecanizado complejas. |

| Alta precisión | Como los moldes en cada estación están diseñados con precisión, es posible garantizar que las piezas mecanizadas sean de alta precisión. |

| flexibilidad | La secuencia de procesamiento y el contenido de procesamiento de cada estación se pueden ajustar según las necesidades para satisfacer diferentes necesidades de producción. |

3. Estampado de cuatro deslizamientos

En el estampado de cuatro bloques o multicarro, el carro se coloca horizontalmente y se desplaza hacia la pieza. Este proceso difiere del estampado convencional, que utiliza un movimiento descendente de la prensa. Cada carro de una prensa multicarro está equipado con una herramienta que puede realizar simultáneamente operaciones de doblado, torsión, corte o conformado en dirección horizontal. Las prensas multicarro pueden estar equipadas con más de cuatro carros móviles. El estampado de cuatro carros es especialmente adecuado para la fabricación de pliegues complejos y múltiples, pliegues superiores a 90 grados y el conformado de piezas cilíndricas. Las características del estampado de cuatro carros incluyen:

| Características | Descripción |

| Alta versatilidad | Se pueden instalar diferentes herramientas en cada corredera, por lo que se puede adaptar a una variedad de necesidades de mecanizado diferentes. |

| Bajo costo | En comparación con otros procesos de estampación complejos, el coste del estampado de cuatro deslizamientos es menor. |

| La velocidad de producción es rápida. | Gracias al uso simultáneo de varios controles deslizantes, la velocidad de producción se puede aumentar significativamente. |

4. Dibujo y estampación

El estampado por embutición profunda es un proceso popular de conformado de metales, especialmente adecuado para la fabricación de latas, cilindros y otras piezas para espacios profundos. En este proceso, se coloca una lámina metálica sobre el anillo de retención de la matriz, que posteriormente se presiona contra la matriz mediante un punzón para formar una forma similar a la de un molde. Dado que la profundidad de la pieza a conformar suele ser mayor que su diámetro (al menos el doble), este proceso se denomina embutición profunda. Mediante la presión ejercida sobre la pieza y la acción del lubricante, se puede controlar el flujo de material y el proceso de conformado para obtener la pieza deseada. Las características de la embutición profunda y el estampado se muestran en la siguiente tabla:

| Característica | Descripción |

| eficaz | Dado que el moldeo de piezas de espacio profundo se puede completar de una sola vez, la eficiencia de producción es alta. |

| Alta precisión | Al diseñar con precisión el molde y los parámetros del proceso, es posible garantizar que las piezas mecanizadas tengan alta precisión y una calidad de superficie suave. |

| Alta utilización de material | Al optimizar el diseño del molde y los parámetros del proceso, se puede reducir el desperdicio de material y mejorar la utilización del material. |

¿Cuáles son los pasos clave en el proceso de estampación de metal?

El proceso de estampación de metal consiste en aplicar una fuerza al metal a través de un molde para deformar su plasticidad y obtener la forma y el tamaño deseados. Estos son los siete pasos del proceso de estampación de metal:

Paso 1: Diseñar el molde y hacer un prototipo

En primer lugar, según el tamaño, la forma, el material y otros factores del producto, la estructura y el tamaño del molde se determinan mediante cálculo y simulación. El diseño del molde es la base del proceso de estampación, que determina la forma y la calidad del producto final. Posteriormente, según los planos del molde, se crea el prototipo del molde para la posterior producción de estampación.

Paso 2: Cortar el metal en blanco

En primer lugar, se eligen los materiales metálicos adecuados para el estampado, como placa de acero, placa de aluminio, etc. A continuación, se corta la chapa o tira metálica original al tamaño deseado para su posterior procesamiento. Este paso suele realizarse con herramientas como cuchillos o tijeras.

Paso 3: Presione el metal en la forma deseada

La pieza metálica cortada se introduce en el alimentador de la máquina de estampación, y el metal se introduce en la matriz a través de este. La presión del punzón moldea el metal en la matriz a través de este. Este paso es fundamental en el proceso de estampación. Gracias al diseño preciso del molde y al control preciso de la máquina de estampación, se pueden obtener piezas metálicas con la forma y el tamaño deseados.

Paso 4: Recortar el exceso de material

Las piezas estampadas suelen necesitar ser recortadas y conformadas para eliminar rebabas, grietas y otros defectos que surgen durante el proceso de estampación . Este paso puede realizarse con equipos como rectificadoras o amoladoras.

Paso 5: Trate térmicamente la pieza (si es necesario)

Dependiendo del material y los requisitos de rendimiento de la pieza, puede ser necesario un tratamiento térmico, como temple, revenido, etc. El tratamiento térmico puede mejorar la dureza, la resistencia al desgaste y la resistencia a la corrosión de las piezas para cumplir con los requisitos de uso específicos.

Paso 6: Tratamiento o recubrimiento de la superficie

Para mejorar el rendimiento anticorrosivo o la estética de las piezas, puede ser necesario un acabado de superficie como galvanoplastia, pintura, recubrimiento, etc.

Paso 7: Control de calidad e inspección

Tras finalizar la producción de estampado , se inspecciona exhaustivamente la calidad de las piezas para garantizar que el tamaño, la calidad superficial y las propiedades físicas cumplan con los requisitos de diseño. Según las diferentes condiciones de calidad, se implementan las medidas de mejora correspondientes para optimizar la eficiencia y la calidad del proceso de estampado.

¿Qué tipos de matrices de estampación de metal se utilizan?

Matrices de un solo punzón

Una matriz única consta de una matriz y una matriz o varias matrices y varias matrices. Cada punzón se fabrica con un solo punzón o una sola forma, ya que su estructura y función están diseñadas para un proceso específico. Una vez fabricada, no puede utilizarse en otros procesos. Se utiliza típicamente para producciones de pequeña a mediana escala, especialmente cuando se requieren cambios frecuentes en la posición o forma del punzonado. Se puede ajustar y reemplazar con flexibilidad durante el proceso de producción, y su costo de fabricación es bajo. Es adecuada para la producción de lotes pequeños de estampación metálica con un proceso relativamente simple.

Ventajas y desventajas de las matrices de un solo punzón

| Ventaja | Fraude |

| (1) Los costos de fabricación y mantenimiento son relativamente simples y el costo es bajo. (2) Adecuado para producción a pequeña escala y requisitos de flexibilidad. (3) La flexibilidad es relativamente baja, pero es fácil de ajustar. | (1) La eficiencia de producción es relativamente baja. (2) La tasa de utilización del material es relativamente baja. (3) Bajo grado de automatización |

Progresivo

Una matriz progresiva, también conocida como matriz progresiva, es un tipo de matriz de estampación en frío que utiliza una tira de materia prima en una sola pasada y utiliza varias estaciones para completar múltiples procesos de estampación simultáneamente en un conjunto de matrices. Cada proceso de estampación de la matriz se completa. En un punto, la tira se mueve a una distancia fija y la pieza troquelada se forma gradualmente en una matriz continua. El moldeo continuo es un método de proceso intensivo que permite recortar, cortar, ranurar, punzonar, deformar plásticamente y troquelar. Este proceso se realiza en el molde.

Ventajas y desventajas de las matrices progresivas

| Ventaja | Fraude |

| (1) Alto grado de automatización, adecuado para producción en masa. (2) Alta tasa de utilización de materiales y baja generación de residuos. (3) Es adecuado para la producción de formas complejas y piezas de trabajo multiproceso. (4) Alta eficiencia y mejora la velocidad de producción. | (1) Alta complejidad, altos costos de diseño y fabricación. (2) La flexibilidad es media y es difícil adaptarse al diseño de la pieza de trabajo que cambia con frecuencia. (3) Requiere grandes costos de inversión y mantenimiento. |

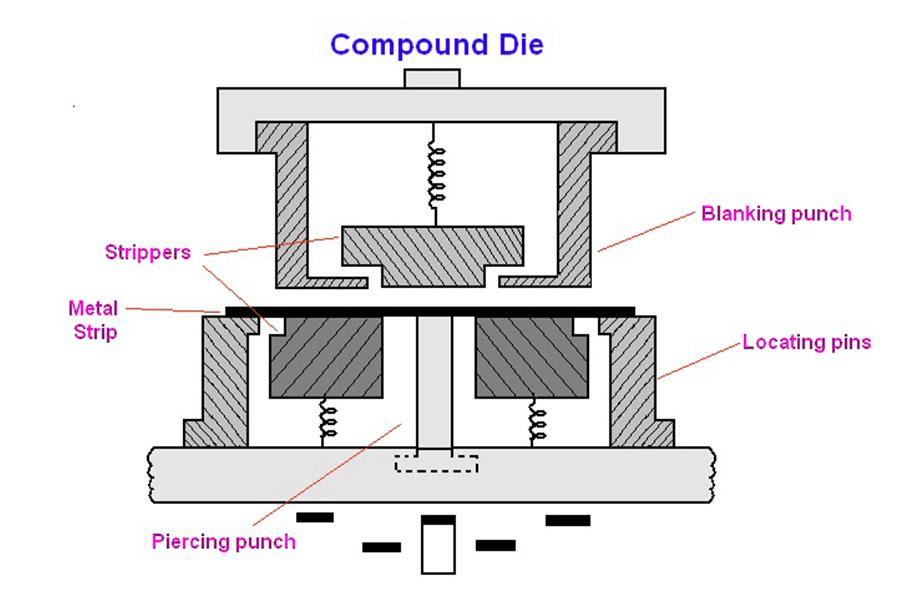

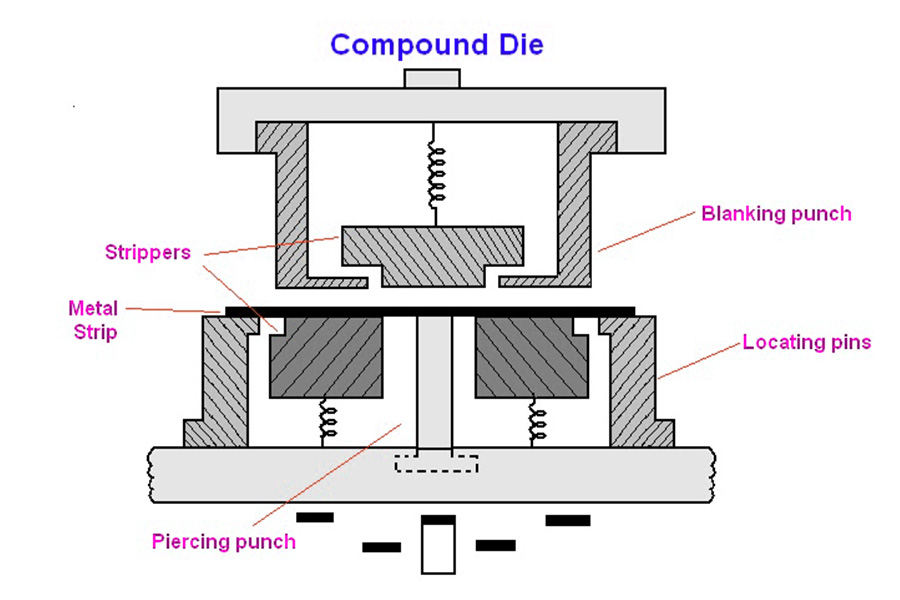

Moldes compuestos

Una matriz compuesta es una matriz de estampación en la que el orificio interior y la forma exterior se mecanizan simultáneamente en la misma estación (se pueden realizar múltiples operaciones de estampación simultáneamente en una sola pasada). En una sola estampación se pueden completar múltiples procesos, incluyendo múltiples punzonados o conformados. El diseño multiproceso combina en cierta medida las ventajas de la matriz única y la matriz progresiva.

Ventajas y desventajas de los moldes compuestos

| ventaja | fraude |

| (1) La complejidad es moderada y el diseño y la fabricación son relativamente fáciles. (2) La eficiencia de producción es relativamente alta y es adecuada para la producción de lotes medianos. (3) La tasa de utilización del material es alta y relativamente económica. | (1) No es adecuado para la producción en masa. (2) Es difícil retirar el material. |

Transmitir

El troquel de transferencia es similar al troquel progresivo, pero las piezas se transfieren de una estación a otra mediante un sistema de transferencia mecánico. Se utiliza principalmente cuando es necesario retirar la pieza de la tira para permitir su operación en estado libre. El troquel de transferencia puede ser un solo molde o varios moldes o máquinas dispuestas en fila para formar una línea de producción. Se utiliza a menudo para producir piezas más complejas, donde cada estación de trabajo puede realizar diferentes operaciones, como punzonado, plegado, estirado, etc.

Ventajas y desventajas del troquelado de transferencia

| Ventaja | Fraude |

| (1) Se completan múltiples procesos a la vez y la eficiencia de producción es alta. (2) Es adecuado para piezas complejas como piezas de carrocería de automóviles. (3) La tasa de utilización del material es alta y la generación de residuos es baja. (4) Alto grado de automatización e integración de las líneas de producción. | (1) El costo de fabricación es alto y la inversión en equipos es grande. (2) Mala adaptabilidad, los cambios en el diseño de los componentes pueden requerir ajustes importantes. (3) Debido a la complejidad del sistema, es difícil su mantenimiento. (4) No es adecuado para la producción a pequeña escala. |

¿Qué tipos de metales son mejores para estampar?

Acero

- Los grados de acero laminado en frío (CRS), como 1018 y 1045, son comunes. El CRS es conocido por su resistencia y acabado superficial liso, lo que lo hace ideal para piezas que requieren tolerancias estrictas.

- Acero laminado en caliente (HRS) : Los grados comunes son el A36 y el A572. El HRS es más fácil de conformar, lo que lo hace adecuado para piezas más grandes y menos precisas.

- Acero inoxidable : Utilice grados como el 304 y el 316 para una mayor resistencia a la corrosión. Son los preferidos para aplicaciones médicas, alimentarias y marinas.

Aluminio

- Aluminio 1100 : este grado es conocido por su flexibilidad y se utiliza en aplicaciones que requieren embutición profunda.

- Aluminio 6061 : un grado versátil conocido por su resistencia y resistencia a la corrosión para una amplia gama de aplicaciones.

- Aluminio 5052 : preferido para aplicaciones que requieren alta resistencia a la fatiga.

Latón

- Cassette de latón (C260) : Debido a su excelente conductividad eléctrica, se utiliza a menudo en componentes electrónicos.

- Latón marino (C464) : conocido por su resistencia a la corrosión, es adecuado para aplicaciones marinas.

Cobre

- Cobre C110 : Alta conductividad eléctrica, ideal para uso en componentes electrónicos.

- Cobre-berilio (C17200) : combina resistencia y conductividad y se utiliza comúnmente en aplicaciones aeroespaciales y electrónicas.

Titanio

- Titanio de grado 2 : proporciona un buen equilibrio entre resistencia y flexibilidad, y se utiliza ampliamente en las industrias aeroespacial y médica.

- Titanio de grado 5 (6Al-4V) : conocido por su alta resistencia y resistencia a la corrosión, es ideal para aplicaciones de alto rendimiento.

¿Por qué elegir los servicios de estampación de metal de LS?

En LS, no solo dominamos diversas técnicas de procesamiento de moldes, sino que también contamos con un equipo técnico profesional que ofrece servicios líderes en la fabricación de moldes de fundición a presión para fabricar piezas de alta calidad a precios muy competitivos. Como empresa con certificación ISO 9001:2015, nos centramos en la creación de un sistema de gestión de calidad para brindar servicios confiables a nuestros clientes. Nuestro equipo de expertos cuenta con experiencia en la realización de análisis DfM (Diseño para la Fabricabilidad) para optimizar sus diseños. No solo somos fabricantes, sino también socios comprometidos a brindar soporte integral y asesoramiento profesional para garantizar que sus diseños reduzcan los costos de fabricación y cumplan con los más altos estándares de calidad.

Si tiene un modelo de diseño para fabricar, cárguelo con nosotros hoy y le proporcionaremos una cotización de inmediato. Elegir LS es elegir un socio de fabricación de moldes de fundición a presión de alta calidad, alta tecnología y rentable. Trabajemos juntos para crear piezas excelentes para su proyecto y lograr un mayor éxito.

Preguntas frecuentes

1. ¿Qué es la estampación de metal?

El estampado de metal se refiere al proceso de mecanizado de chapa metálica en la forma deseada. Su principio principal es utilizar la fuerza mecánica de la punzadora para procesar el material en la forma deseada. La prensa se compone principalmente de un marco, una corredera, una matriz y una transmisión. Cuando la máquina de estampado de metal funciona, la chapa metálica se coloca primero entre los moldes y, bajo la acción de la fuerza mecánica, se procesa en la forma deseada. Se puede procesar en diferentes matrices de estampado . Piezas de estampado de metal de diferentes formas.

2. ¿Cuáles son los 7 pasos del estampado de metal?

Los siete pasos clave del proceso de estampación de metal incluyen el diseño y prototipado de moldes, el corte de piezas metálicas, el prensado del metal para obtener la forma deseada, el recorte del material sobrante, el tratamiento térmico de la pieza (si es necesario), el tratamiento o recubrimiento superficial, y el control de calidad e inspección. Estos pasos están interrelacionados y, en conjunto, conforman el proceso completo de estampación de metal.

3. ¿Qué tipo de acero se utiliza para la estampación?

Los principales grados de acero utilizados en estampación son: Acero laminado en frío (CRS): Grados como el 1018 y el 1045 son comunes. El CRS es conocido por su resistencia y acabado superficial liso, lo que lo hace ideal para piezas que requieren tolerancias ajustadas; Acero laminado en caliente (HRS): Los grados comunes incluyen el A36 y el A572. El HRS es más fácil de conformar, por lo que es adecuado para piezas más grandes y menos precisas; Acero inoxidable: Grados como el 304 y el 316 se utilizan para una mayor resistencia a la corrosión. Son los preferidos para aplicaciones médicas, alimentarias y marinas.

4. ¿Qué metal es mejor para estampar?

Los metales más comúnmente utilizados en el estampado de metales incluyen aluminio, acero inoxidable, acero dulce, cobre y latón. En aplicaciones prácticas, es necesario seleccionar materiales de acero y metal adecuados de acuerdo con los requisitos específicos y las condiciones de procesamiento del producto.

Resumen

El estampado de metal es una tecnología integral que integra la ciencia de los materiales, la ingeniería de moldes y la fabricación de precisión. Desde troqueles sencillos hasta embutición profunda compleja, desde matrices de un solo proceso hasta matrices progresivas eficientes, cada decisión influye en la calidad, el coste y el plazo de entrega del producto. Sean cuales sean sus necesidades, en LS Precision Manufacturing nos comprometemos a ser su socio de fabricación más fiable, potenciando sus productos con nuestra experiencia y precisión artesanal.

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie LS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red LS. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos para estas secciones. Para más información, contáctenos .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica, impresión 3D, moldeo por inyección, estampación de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija la tecnología LS. Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com