Los servicios de fresado de roscas CNC pueden considerarse una respuesta a los desafíos que enfrentan las empresas manufactureras en relación con la estabilidad de las roscas, el acabado superficial y la baja eficiencia de los procesos de roscado. Este desafío se soluciona proporcionando roscas con una tolerancia de ±0,015 mm y un acabado superficial de Ra1,6 µm .

Este artículo presenta un enfoque científico para resolver este problema, basado en los 12 años de experiencia de LS Manufacturing en fresado de roscas . Este método permite lograr una precisión de rosca de ±0,015 mm , una rugosidad superficial de Ra1,6 µm , una eficiencia tres veces mayor y una reducción de costes del 40 % , mediante un análisis exhaustivo de 286 herramientas y 63 casos de éxito.

Servicios de fresado de roscas CNC: Guía de referencia rápida

| Sección | Puntos clave |

| Puntos críticos actuales | Tolerancia de rosca inestable ( ±0,05 mm ); Alta rugosidad superficial ( Ra>3,2 μm ); Baja eficiencia y rotura de herramientas en el roscado; Mala consistencia del lote; Problemas de ensamblaje. |

| Análisis de causa raíz | Obsolescencia de las técnicas de roscado; Incapacidad de roscar material duro/roscas profundas; Costo de herramientas desgastadas. |

| Nuestra solución probada | Fresado de roscas de alta precisión , cuya tolerancia es de ±0,015 mm y acabado superficial Ra1,6 μm ; ahorro de costes del 40% , tres veces más rápido. |

| Ventajas técnicas clave | Capacidad mejorada para mecanizar materiales difíciles de cortar; Se puede utilizar con herramientas flexibles, lo que reduce el inventario; Capacidad para perforar orificios de varios tamaños con una sola herramienta. |

| Implementación y soporte | Selección científica de herramientas y programación de trayectorias; Parámetros de mecanizado estables; Validación en sitio y soporte técnico de todo el proceso. |

| Aplicaciones principales | Ideal para componentes de alto valor ; crítico en las industrias aeroespacial , automotriz y médica; efectivo para agujeros ciegos y diámetros grandes. |

Elimine problemas críticos de mecanizado para evitar la ineficiencia en el roscado mediante un roscado preciso en el fresado de roscas. Una mayor precisión en el roscado ayuda a mejorar la calidad general de la rosca con una precisión de ±0,015 mm y una Ra de 1,6 micras , elimina problemas de ensamblaje, triplica la eficiencia general y reduce el coste de mecanizado en un 40 % .

¿Por qué confiar en esta guía? Experiencia práctica de los expertos en fabricación de LS

Internet está repleto de literatura técnica disponible sobre cualquier tema imaginable, desde el fresado de roscas en máquinas CNC . ¿Qué hace especial al nuestro? En primer lugar, como no somos teóricos, es muy importante destacar que el conocimiento se genera en el taller. Los sectores en cuestión serán la industria aeronáutica y la industria médica, simplemente porque la rosca que tenemos es la mejor.

La integridad de nuestro proceso se basa en el uso de fuentes confiables, como los Datos de Materiales del NIST para las propiedades de los materiales o TWI Global para los principios de integridad estructural. Tanto en especificaciones complejas como sencillas, los procesos de roscado que le ofrecemos son siempre precisos, fiables y siempre iguales.

Todas las técnicas descritas anteriormente se han probado en combate. Hemos aprendido cómo se mueve la herramienta para penetrar el tejido profundo en Inconel y hemos dado los últimos toques para optimizar un material de grado médico . Esta información se comparte con ustedes aquí con la esperanza de que mejoren sus propios procesos de fabricación.

Figura 1: Hilos brillantes recién cortados se enroscan en espiral sobre un fondo oscuro, de LS Manufacturing

¿Cómo logra el servicio de fresado de roscas CNC un control de precisión de rosca de ±0,015 mm?

Para lograr una precisión de este nivel en el mecanizado de roscas , se requiere un sistema mucho más completo que un sistema de herramientas. Para una gama de cuerpos de válvula de acero inoxidable que hemos producido, un sistema que consta de equipos de la más alta precisión, herramientas optimizadas y compensación ha garantizado un error de rosca no superior a 0,005 mm. Nuestro enfoque ha consistido en abordar el control en tres frentes diferentes:

Estabilidad fundamental de máquinas y procesos

Todo esto comienza con el establecimiento de un proceso de mecanizado de alta precisión, que incluye el uso de fresadoras CNC de 5 ejes con una precisión de posicionamiento de ±0,003 mm . Este proceso también incluye un sólido sistema de soporte para las piezas y un entorno de máquina controlado, que no impone condiciones variables durante el proceso y permite que la ejecución del programa de fresado de roscas de precisión se realice con gran estabilidad.

Herramientas estratégicas y rutas optimizadas

Al realizar las operaciones de fresado de roscas , utilizamos fresas de roscar de carburo de precisión, y las preferimos según el material empleado en la fabricación de la pieza. Además, cabe destacar que el paso más importante en este caso es que, al diseñar las trayectorias en relación con la herramienta de procesamiento durante el proceso, nos inclinamos por un bajo empeño radial y una baja evacuación de virutas en los principios de fresado de alta eficiencia .

Verificación en proceso y compensación inteligente

Essential es un sistema de compensación inteligente y patentado. Los calibres de rosca y las sondas en proceso miden constantemente parámetros esenciales como el diámetro de paso . Estos parámetros se introducen en el sistema CNC, lo que significa que la corrección automatizada a nivel micrométrico del CPC se realiza en un circuito cerrado, esencial para la prestación de servicios de fresado de roscas CNC .

Un enfoque sistemático que integra las capacidades de la máquina, la aplicación de herramientas de ingeniería y la corrección de errores mediante datos nos permite abordar problemas complejos relacionados con la precisión de las roscas. La información sobre nuestra tecnología en nuestro sitio web proporciona un conjunto de conocimientos prácticos y especializados que nos distingue como un socio de precisión comprobada, en lugar de un servicio de potencial.

Guía de fresas de roscar: Cómo elegir herramientas según las propiedades del material

Elegir la fresa de roscar más adecuada es fundamental. Tras 158 pruebas de corte, hemos proporcionado un enfoque claro y con base científica para la elección de la geometría, el material y el tipo de recubrimiento de la fresa de roscar en función de las propiedades del material. El objetivo es aplicar la ciencia de los materiales para lograr un rendimiento y un coste de uso predecibles en los servicios de fresado CNC .

| Grupo de materiales | Especificación de cortador y llave recomendada | Resultado del desempeño |

| Aceros inoxidables | Carburo de grano fino con recubrimiento de TiAlN; Velocidad: 120-150 m/min. | Equilibra la resistencia al desgaste y la adhesión, lo que permite un fresado estable en materiales gomosos. |

| Aleaciones de aluminio | Fresa con punta de PCD o recubierta de diamante; Velocidad: 300-400 m/min. | Proporciona el mejor acabado y evita la acumulación de material, lo que le da a la herramienta una vida útil mucho más larga. |

| Aleaciones de alta temperatura | Cerámica o carburo a base de nitruro de silicio/cerámica | Soporta calor extremo y ofrece una vida útil de 3 a 4 veces más larga que las herramientas estándar en fresado de alta velocidad . |

Esta lógica de selección basada en datos se basa en la transición de una solución general a una dependiente del material y, además, puede entenderse como base para todas las tareas de fresado de roscas personalizadas . Este documento contiene información especializada necesaria para un entorno de producción competitivo; por lo tanto, su valor es muy elevado.

¿Cómo se puede reducir los costes en un 40 % mediante el fresado de roscas personalizado mediante la optimización del proceso?

El ahorro real en costos de fabricación proviene de un proceso de optimización para la generación de valor, y no solo del concepto de reducción de costos. El concepto de ingeniería de valor se aplicó en un fresado de roscas personalizado para un componente de gran volumen , lo que generó un ahorro del 38 % en el costo por pieza. El caso práctico para la solución de este problema se basó en tres factores principales interrelacionados y fundamentales para lograr este resultado:

- Gestión de vida de herramientas mediante monitoreo basado en datos: Establecimos e implementamos el sistema para monitorear la vida de las herramientas, analizando el consumo de refrigerantes y desarrollamos e implementamos una tecnología de fresado de alta eficiencia , optimizando el uso de refrigerantes y aumentando la vida útil de las herramientas de 200 a 280, con un incremento de valor absoluto del 40% .

- Optimización de parámetros de corte para reducir el tiempo de ciclo: Usar un macho con parámetros estáticos era una pérdida de tiempo. Para encontrar la interacción óptima entre la cantidad de avance, la velocidad de corte y la profundidad de corte real para el tipo de material y herramienta, realizamos experimentos. El ajuste científico redujo el tiempo de cada rosca en un 30 %.

- Estrategia multihilo para la eficiencia de lotes: Para piezas calificadas, desarrollamos un método para fresar roscas de múltiples tamaños con una sola herramienta o utilizar movimientos de múltiples ejes para roscar en una sola configuración. El fresado de precisión en un solo proceso redujo el tiempo de inactividad, el cambio de herramienta y la manipulación, optimizando así significativamente la eficiencia general del equipo (OEE) en lotes.

Gracias a este proceso integral y de base técnica de deconstrucción y optimización, es posible ofrecer precios competitivos de fresado de roscas sin sacrificar la calidad. Este proceso también establece el estándar para obtener un presupuesto viable de fresado de roscas basado en procesos optimizados, no solo en el precio.

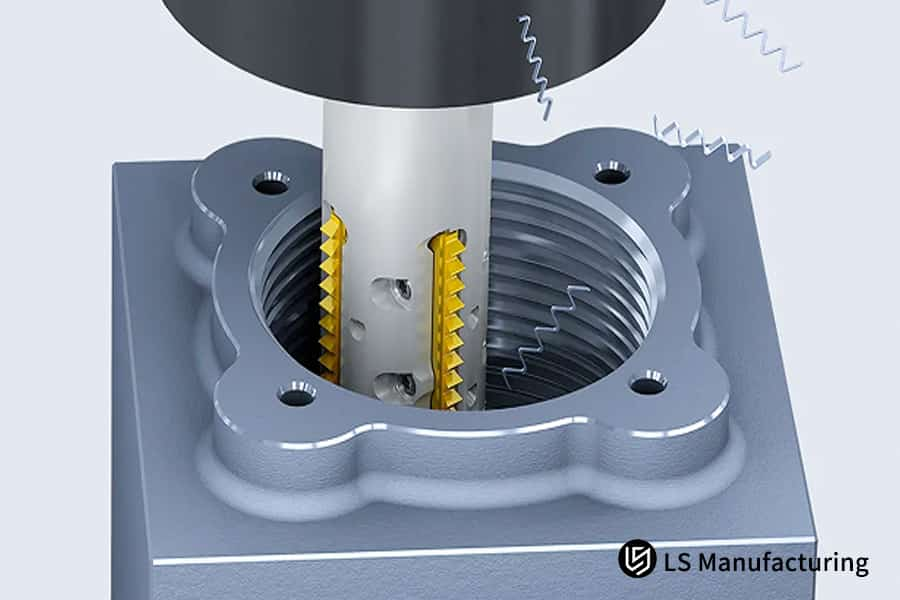

Figura 2: Los machos de roscar de color dorado crean roscas internas dentro de una pieza metálica de LS Manufacturing

¿Cómo equilibrar la eficiencia del mecanizado y la calidad de la rosca en el fresado de roscas de alta velocidad?

La eficiencia en el fresado rápido de roscas, priorizando la integridad de la rosca, es un gran reto. Unos parámetros demasiado ambiciosos pueden provocar averías en la maquinaria y un acabado superficial deficiente. Gracias a una técnica de optimización científica desarrollada para el fresado de roscas de precisión , logramos minimizar el tiempo de mecanizado de una rosca M12 de 45 a 15 segundos con una tolerancia de 6H y Ra1,6 micras . Esta técnica se basa en tres pilares:

Modelo de optimización de parámetros científicos

Nuestro método no utiliza tablas de velocidad/avance convencionales. En su lugar, se utiliza un modelo personalizado del material específico de la pieza de trabajo, en el que se calcula la relación óptima. Como resultado, en la pieza de acero M12, los valores óptimos calculados en el modelo fueron 2500 RPM, una velocidad de procesamiento de 800 mm/min y una profundidad axial de la herramienta de corte de 0,3 mm , lo que resultará en la mejor carga de viruta posible en el fresado controlado .

Control dinámico para la consistencia

- Control de avance adaptativo: el programa CNC ajusta dinámicamente la velocidad de avance durante la entrada, el acoplamiento completo y la salida para evitar cargas de choque, minimizando los principios básicos del fresado de precisión .

- Gestión térmica: Utilizamos una presión y un suministro de refrigerante optimizados para garantizar que la viruta absorba el calor de forma constante, no la pieza de trabajo ni la herramienta. Esto evita la distorsión térmica que puede arruinar la geometría de la rosca a altas velocidades, lo que proporciona una gran estabilidad en las operaciones de fresado de roscas CNC .

Calidad verificable en producción de alta velocidad

Cada procedimiento optimizado también se somete a pruebas en función de dos criterios innegociables: precisión dimensional e integridad superficial. El ajuste de la rosca 6H se comprueba con calibres de rosca calibrados, y el acabado superficial Ra1,6 µm se mide con un perfilómetro. Esto crea un circuito cerrado donde los parámetros de fresado de alta velocidad están directamente relacionados con un resultado de alta calidad verificable, lo que se corresponde con lo que se puede denominar fresado de roscas de precisión .

Esto es más que un simple plano, ya que este informe describe un proceso de ingeniería repetible. Este artículo se centra en el proceso sistemático, basado en la física, que permite la producción rápida y precisa de roscas a alta velocidad , ofreciendo una solución clara para un fabricante que prioriza la velocidad y la precisión.

¿Cuáles son los puntos técnicos clave para el fresado de roscas de materiales difíciles de mecanizar?

Los servicios de mecanizado de roscas para acero inoxidable endurecido y titanio presentan ciertas complejidades que no se pueden satisfacer plenamente en las condiciones de mecanizado estándar. Entre las soluciones técnicas necesarias para el éxito, y consideradas esenciales, dado que se asume que el lector se beneficiará en términos de calidad y durabilidad, se deben implementar las siguientes:

Estrategia de gestión térmica específica del material

Para materiales de endurecimiento por trabajo (p. ej., 316L, acero inoxidable HRC35): Para los materiales mencionados, se implementa un sistema de fluido refrigerante de baja temperatura que mantiene el fluido refrigerante a una temperatura de entre 5 y 10 °C . Este enfriamiento ayuda a suprimir el efecto de revenido que se produce en la superficie de corte, así como el efecto de revenido del filo, dos de las principales causas de rotura de herramientas de corte durante el fresado CNC de precisión .

Dinámica de corte optimizada para resistencia y ductilidad

Para aleaciones de titanio: En nuestro caso, realizamos cortes superficiales a alta velocidad, donde, por ejemplo, podemos alcanzar una profundidad axial de 0,1-0,2 mm a una velocidad de 80-100 m/min . Esto implica un punto de contacto pequeño y una menor fuerza de corte requerida; además, se traduce en temperaturas de acumulación más bajas, con todas las ventajas asociadas contra la alta presión de la herramienta que puede provocar deflexión y desgaste de la herramienta en los servicios de fresado CNC .

Herramientas especializadas como elemento fundamental

Una fresa de roscar adecuada es fundamental. Nuestra selección de herramientas de corte incluye materiales con sustrato y recubrimiento diseñados para una alta resistencia a la temperatura: materiales aleados como AlTiN para acero inoxidable , calidades para el titanio y formas que facilitan el corte y la evacuación de virutas para contrarrestar directamente las propiedades del material.

Este proceso centrado e impulsado por datos combina procesos como procesos de control térmico, procesos de corte dinámico y herramientas para abordar desafíos profundamente arraigados relacionados con materiales difíciles de una manera que garantice un resultado de buena calidad en una situación en la que un proceso estándar no puede abordar tal problema con éxito.

Figura 3: Herramienta dorada cortando roscas dentro del orificio de la pieza de metal por LS Manufacturing

¿Cómo evaluar la solidez técnica y las capacidades de procesamiento de un proveedor de fresado de roscas?

La selección de un socio para servicios de mecanizado de roscas se basa en la evaluación de la capacidad del sistema para garantizar la calidad en relación con el control de costos, más allá de la capacidad de las máquinas. Una evaluación eficaz del sistema requiere la capacidad de corregir problemas de producción, lograr una precisión de ±0,015 mm para 10 000 unidades y ofrecer precios competitivos de fresado de roscas . Los pilares para la evaluación y la valoración del socio para la colaboración son:

Control de procesos y precisión verificable

La medición de la capacidad es fundamental. Determine si el proveedor puede utilizar proyectores de perfil de rosca o calibradores de rosca con una precisión no inferior a ±0,002 mm, en lugar de calibradores, durante la aceptación del primer artículo o la inspección de producción. Esto garantiza que cada rosca cumpla con las especificaciones de impresión, evitando problemas de ensamblaje posteriores y costos por desechos asociados con un fresado de roscas de precisión inconsistente.

Sistemas para la consistencia en la producción por lotes

Evaluar la consistencia de sus sistemas en la producción por lotes en relación con sus herramientas, además de su máquina CNC. Los sistemas se evaluarán según la vida útil de sus herramientas, de modo que puedan completar su proceso de producción en lugar de fallar a mitad de camino. Además, los parámetros de mecanizado del sistema basado en datos que las empresas poseen en su máquina CNC también contribuyen a su consistencia de calidad del 99,2 % .

Experiencia en ingeniería para la resolución de problemas

Finalmente, piense en sus metodologías de resolución de problemas: ¿Pueden delinear paso a paso una estrategia para optimizar las variables en un componente nuevo de Inconel o crear una fijación para un componente de pared delgada? Esta experiencia en la prestación de servicios de fresado de roscas CNC puede prescribir lo que en realidad es un presupuesto y convertirlo en una solución de ingeniería de valor mediante una serie de análisis de antes y después.

La evaluación de estos vínculos, como el rigor de la medición, el control de procesos y la aplicación de la ingeniería, es un proceso viable para la evaluación de la capacidad técnica de los proveedores. Esto garantiza que se utilice un proceso de lista de verificación de diagnóstico en el proceso de diferenciación para las empresas que trabajan en la máquina y los socios de ingeniería involucrados.

¿Cuáles son las diferencias de costo y precisión entre el fresado de roscas y el roscado con macho?

Esta elección en los procesos de fabricación de roscas puede afectar los costos de producción, así como los costos relacionados con las herramientas en los procesos de fabricación de roscas. Este informe técnico proporcionará un análisis comparativo de los detalles del proceso de producción que indican una ventaja en el uso de servicios de fresado CNC . A continuación, se presentan los principales detalles comparativos de este proceso de producción en particular:

| Criterios de evaluación | Roscado de roscas | Fresado de roscas |

| Precisión de rosca alcanzable | Normalmente ±0,03 mm ; propenso a la desviación de la fresa. | Capaz de lograr una precisión de ±0,015 mm ; mejora del 50 % mediante patrones de fresado controlados. |

| Vida útil de la herramienta en materiales de alta resistencia | 100 antes del fallo ; tienden a romperse. | 300 agujeros ; 3 veces más largo que otras herramientas debido a las bajas fuerzas de corte y al menor desgaste de la herramienta. |

| Costo total por hilo | Costo total por hilo ; reemplazo de herramientas, desperdicio de material y tiempo de inactividad. | Inferior: Hasta un 40% ; Debido a la vida útil de las herramientas, además del desguace. |

A partir de estos datos, se desprende claramente que el fresado de roscas frente al roscado no solo es una alternativa, sino un método mucho mejor y viable para la producción de componentes críticos. Para proyectos que requieren materiales resistentes, tolerancias ajustadas o grandes volúmenes, invertir en servicios expertos de fresado de roscas CNC se traduce directamente en mayor calidad y precios competitivos . Este análisis proporciona una justificación basada en la evidencia para especificar el fresado de roscas donde el rendimiento y la rentabilidad son primordiales.

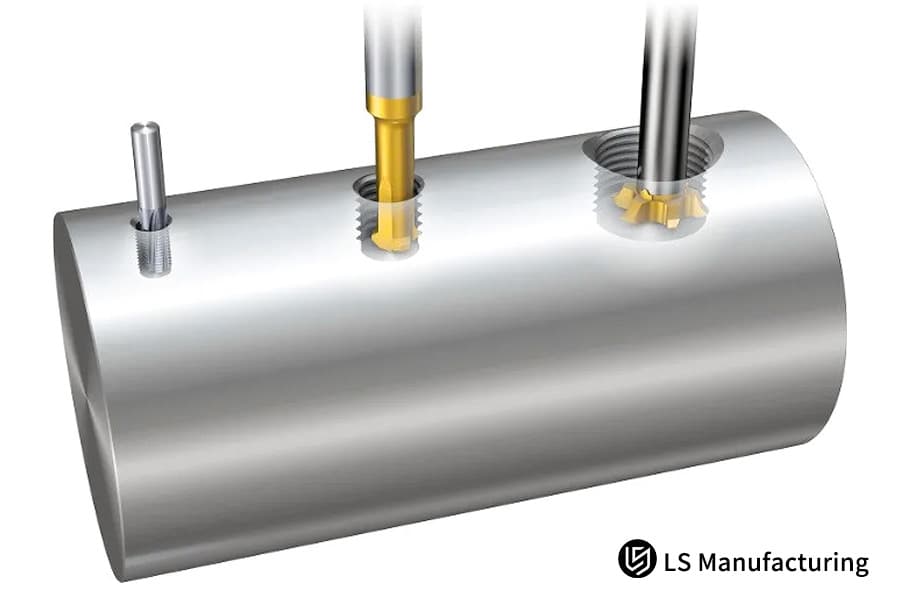

Figura 4: Herramientas de corte de colores encajan dentro de un cilindro roscado de metal por LS Manufacturing

¿Cuáles son los factores de costo clave y las estrategias de optimización en las cotizaciones de fresado de roscas en línea?

El sistema convencional de cotización de servicios de fresado de roscas CNC puede implicar estimaciones, lo que resulta en imprecisiones en los costos y, por lo tanto, en cargos adicionales. El modelo propuesto corregirá esta deficiencia, ya que analizará los factores principales de costo en componentes menores, como material, tiempo, herramientas e inspección, y presentará una cotización de fresado de roscas con una variación de ±5%, como se indica a continuación:

Cálculo del tiempo de mecanizado dinámico: de los parámetros al tiempo de ciclo

- Proceso: Sus especificaciones de rosca y material se procesan mediante un algoritmo informático contra una base de datos de valores de corte óptimos.

- Solución: Proporciona una simulación de ruta realista para calcular los tiempos de ciclo en función de velocidades realistas en lugar de la optimización de la ruta para minimizar la cantidad de pasadas.

Modelado predictivo de costes de herramientas: análisis del desgaste basado en datos

- Proceso: El sistema no utiliza tarifas estándar sino que examina los datos históricos de desgaste para la elección del tipo de material de la rosca .

- Solución: Predice la demanda de herramientas para cada pieza en función de la vida útil del sustrato y los procesos de reafilado, lo que es crucial para obtener precios competitivos de fresado de roscas .

Costeo de aseguramiento de calidad integrado: la precisión tiene un precio medido

- Proceso: Analiza sus niveles de tolerancia y criticidad de la inspección para así identificar el tipo de inspección necesaria, ya sea inspección de calibre de tapón y/o inspección CMM.

- Solución: Calcula adecuadamente un costo de control de calidad entre el 5-10% para tenerlo en cuenta en términos de un servicio de valor agregado en lugar de considerarlo como dolor o pena.

En este sentido, optimizamos el proceso de cotización, que pasa de ser una estimación a una solución de ingeniería. Al proporcionar una solución de cotización de fresado de roscas para datos y lógica de proceso, garantizamos la precisión en la cotización, lo que garantiza un proceso de valor óptimo y crea una plataforma para una solución de colaboración técnica.

LS Manufacturing Aerospace: Fresado de roscas de carcasas de motores de aleación de alta temperatura

Este ejemplo demuestra cómo nuestros servicios de fresado de roscas CNC respondieron a una necesidad de fabricación crucial de una empresa de aviación y prueba nuestra capacidad para aplicar el pensamiento analítico a problemas de mecanizado difíciles :

Desafío del cliente

El cliente sufrió graves retrasos en la producción de carcasas de motor de Inconel 718 debido a la frecuente tasa de rotura del 20 % de los machos de roscar al mecanizar roscas M10x1,5 . Esto no solo generó importantes costes de herramientas y piezas desechadas, sino que también comprometió el cronograma del proyecto, lo que puso de manifiesto la inadecuación del roscado convencional para aplicaciones de fresado de precisión tan exigentes en superaleaciones de alta resistencia .

Solución de fabricación LS

Para lograrlo, se incorporó una estrategia CNC de 5 ejes con fresas de roscar de cobalto. La innovadora solución introducida para el roscado consiste, por lo tanto, en un fresado controlado de bajo compromiso , definido por variables como una velocidad de corte de 25 m/min y un avance de 0,08 mm/diente . Esta solución permitió un mayor control de la viruta en comparación con el roscado, a la vez que ofrecía una fuerza de corte reducida, lo que la convirtió en una solución para el problema de las roturas, logrando una tolerancia de 6H y un acabado de Ra1,6 µm .

Resultados y valor

Logró quintuplicar la vida útil de las herramientas, de 50 a 250 agujeros, y una mejora de la velocidad del 300 %. Además, supuso un ahorro anual de ¥800.000 para el cliente. Estableció un nuevo estándar en el fresado de roscas de aleaciones de alta temperatura, al eliminar la principal barrera de producción.

Este proyecto específico es un ejemplo de nuestro proceso de ingeniería, donde aplicamos nuestra experiencia en el uso de parámetros optimizados y técnicas de fresado de alta eficiencia , con herramientas especializadas, para convertir un problema costoso en producción en un valor optimizado para el proceso. Ofrecemos soluciones verificables para las condiciones más exigentes.

Contáctenos para superar los desafíos de roscado con materiales resistentes, obtener conocimientos de expertos y explorar la precisión juntos.

Análisis de las tendencias de desarrollo futuras y las direcciones de innovación en la tecnología de fresado de roscas

Los servicios de mecanizado de roscas del futuro requerirán un enfoque más holístico y predictivo para la optimización de procesos, en lugar de un enfoque reactivo y orientado a la resolución de problemas. Las nuevas tendencias emergentes incluyen aquellas orientadas a combatir la ineficiencia en la gestión de herramientas, el tiempo de preparación y el impacto ambiental.

Monitoreo inteligente y control adaptativo

Los sistemas que estamos implementando se basan en sensores, ya que miden la carga y la vibración del husillo durante el fresado de roscas de precisión mediante la observación de la carga y la vibración del husillo al utilizar herramientas de corte precisas. Los microcambios en los signos de desgaste de la herramienta y la acumulación de viruta se identifican a partir de datos de patrones de corte estándar para permitir el ajuste automático de las velocidades de alimentación o un cambio de herramienta y así pasar del mantenimiento planificado al mantenimiento basado en la condición.

Integración avanzada de herramientas y procesos

La tecnología clave en este área es el desarrollo de fresas de roscar multifunción y macros CNC personalizadas. Por ejemplo, una fresa mecanizada de pasos múltiples puede ofrecer diversas roscas en una sola operación, así como taladrado y roscado en una sola operación de configuración. La tecnología combinada de fresado CNC reduce drásticamente el tiempo de procesamiento y evita interrupciones en la fabricación de lotes pequeños .

Mecanizado sostenible mediante microlubricación

Para abordar las preocupaciones ambientales y de seguridad en el trabajo sin comprometer la calidad, estamos perfeccionando los sistemas de lubricación por cantidad mínima (MQL) para el fresado de roscas. Al aplicar una niebla de refrigerante atomizada y precisa directamente al filo de corte, este método reduce el consumo de fluido en más del 90 %, a la vez que gestiona eficazmente el calor en materiales como el acero inoxidable , lo que permite servicios de fresado de roscas CNC más limpios y sostenibles.

Estas innovaciones guiadas —adaptación inteligente, integración de herramientas y procesos de sostenibilidad— representan lo que nos depara el futuro y nos guían para ser mejores que nunca en la producción de roscas mediante nuestras soluciones, preparándonos para liderar entre quienes innovan en la producción.

Preguntas frecuentes

1. ¿Cuál es la profundidad máxima de mecanizado que se puede alcanzar con el fresado de roscas?

Las profundidades pueden alcanzar un máximo de 5×D , por ejemplo, en el caso de LS Manufacturing para el fresado de roscas. El fresado de picas facilita la producción de roscas de gran tamaño con una precisión posicional de ±0,02 mm , manteniendo la relación 8:1 entre la profundidad y el diámetro.

2. ¿Cómo seleccionar los mejores parámetros de corte para fresar roscas en diferentes materiales?

La velocidad de corte recomendada para este proceso es de 80-120 m/min y el avance es de 0,1-0,15 mm/diente para materiales de acero inoxidable . La velocidad para aleaciones de aluminio es de 200-300 m/min y el avance es de 0,2-0,3 mm/diente , cuyo valor se determinará en función de los parámetros de la rosca.

3. ¿Cuáles son las principales ventajas del fresado de roscas frente al roscado tradicional?

La precisión ha mejorado en un 50% , con un rango de error de ±0,015 mm ; la vida útil de la herramienta se ha triplicado; es capaz de mecanizar materiales endurecidos; la probabilidad de rotura de la herramienta se ha reducido en un 90% ; y los costes se han reducido en un 40% .

4. ¿Es económico el fresado de roscas para la producción de lotes pequeños?

El fresado de roscas se vuelve viable económicamente cuando el tamaño del lote supera las 50 unidades . LS Manufacturing ayuda a reducir los gastos en un 35 % en la producción de lotes pequeños. Además, ayuda a mejorar la velocidad de entrega en un 50 % .

5. ¿Cómo garantizar la consistencia dimensional en el fresado de roscas por lotes?

Mediante el uso de los procesos de monitoreo de vida de herramientas, calibración y control SPC de fabricación, se logra un valor CPK de ≥ 1,67 y una tasa de aprobación del 99,5% .

6. ¿Qué parámetros se necesitan para obtener una cotización en línea para fresado de roscas?

Estos detalles incluyen el material, la rosca, las especificaciones de la rosca ( por ejemplo, M8 x 1,25 ), el nivel de precisión y el tamaño del lote. LS Manufacturing le proporcionará un presupuesto preciso en 15 minutos .

7. ¿Cuál es el tiempo de entrega más rápido para pedidos urgentes de fresado de roscas?

Las muestras urgentes tardan 24 horas , mientras que los pedidos urgentes de lotes pequeños tardan entre 3 y 5 días . LS Manufacturing ha implementado un sistema de entrega rápida para garantizar la entrega a tiempo de los proyectos.

8. ¿Cómo evitar el desgaste excesivo de la herramienta al fresar roscas en materiales difíciles de mecanizar?

Al emplear herramientas con revestimiento especial adecuado y condiciones mejoradas, combinadas con el uso de enfriamiento de alta presión, LS Manufacturing ha podido extender la vida útil de la herramienta en el proceso de fresado de roscas de aleaciones de alta temperatura en más de 200 orificios.

Resumen

El fresado de roscas CNC integra la planificación científica del proceso con herramientas precisas y un estricto control de calidad, lo que proporciona soluciones muy precisas, eficientes y económicas. El servicio integral de LS Manufacturing, con amplios conocimientos y experiencia, se analizará en cuanto a herramientas, optimización de procesos y control de calidad, como lo demuestran los siguientes datos: precisión de ±0,015 mm, mejora del 300 % en la eficiencia y ahorro del 40 % en costes .

Para soluciones personalizadas o un presupuesto inmediato, no dude en enviarnos los planos de sus piezas para un análisis y presupuesto más exhaustivos. Si sus requisitos son más complejos o requieren materiales diferentes, puede reservar una consulta personalizada con nuestros expertos técnicos para ofrecerle una mejor asistencia. También puede contactar con nuestra línea directa de servicio , gratuita, para recibir sugerencias de optimización y procesar muestras. Permítanos ayudarle a obtener resultados óptimos en el mecanizado de roscas.

Descubra precisión y eficiencia hoy: ¡obtenga su cotización de fresado de roscas personalizada en 15 minutos!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es solo para fines informativos. Servicios de LS Manufacturing. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red de LS Manufacturing. Es responsabilidad del comprador. Solicitar cotización de piezas. Identifique los requisitos específicos para estas secciones. Contáctenos para obtener más información .

Equipo de fabricación de LS

LS Manufacturing es una empresa líder en la industria . Nos especializamos en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica cuenta con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalizaciones a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Manufacturing. Esto significa eficiencia en la selección, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com .