En la fabricación de precisión de alta gama , la soldadura no es una simple unión de metales; es el elemento vital que define la vida útil y el valor de un producto. Ya sean álabes de turbinas de aeronaves que surcan los cielos, recipientes a presión de submarinos que se sumergen en las profundidades del mar o tuberías principales de centrales nucleares que mantienen a flote millones de hogares, su excepcional rendimiento depende de la calidad de las soldaduras, medida en milímetros. Por lo tanto, la calidad de la soldadura es un pilar fundamental de la fabricación de alta gama : es el secreto para liberar el potencial de los materiales de vanguardia y una apuesta tecnológica que garantiza la robustez de configuraciones complejas en entornos hostiles. Analizaremos los detalles de la tecnología de soldadura y le presentaremos soluciones de soldadura de metales más fiables.

Referencia rápida: Elija su grifo de un vistazo

| Dimensiones de la evaluación | Indicadores/Requisitos Clave |

| Capacidades técnicas |

|

| Normas de certificación |

|

| Respuesta del servicio |

|

Los proveedores con certificación ISO 3834, evaluación de procesos ASME IX y capacidades de pruebas de procesos completos recibirán un tratamiento preferencial, y sus certificados de soldador y registros de calibración de equipos se verificarán en el sitio.

¿Por qué usar esta guía? Basada en la experiencia práctica de expertos en LS.

En LS, no solo somos expertos en tecnología de soldadura de metales ; podemos identificar y optimizar con precisión todos los problemas de soldadura, brindando soporte técnico y soluciones. En la fabricación de alta gama, la calidad de la soldadura es fundamental para el rendimiento del producto. LS lleva dos décadas inmerso en la soldadura de precisión, construyendo una barrera tecnológica a través de su experiencia práctica.

- En aviación : LS proporciona soldadura por haz de electrones con precisión a nivel micrométrico para cámaras de combustión de motores de turbofán con un historial de cero fallas en condiciones hostiles a 1500 °C.

- En equipos de energía : LS completa la soldadura TIG de espacio estrecho de tuberías principales de energía nuclear de tercera generación con un cumplimiento del 100 % de las rígidas especificaciones de inspección de la Sección III de ASME.

- En implantes médicos : los ingenieros de LS desarrollan un proceso de soldadura láser para una aleación de titanio que logra una vida útil por fatiga del implante ortopédico de más de 5 millones de ciclos.

Cada soldadura es una prueba controlada del límite del material. Elegir LS significa elegir un asesor técnico experimentado y confiable.

¿Cómo determinar la competencia técnica general de una empresa de servicios de soldadura?

Para determinar la integridad de la competencia técnica de un proveedor de servicios de soldadura , debemos examinar metódicamente tres dimensiones importantes: equipos y procesos, experiencia en materiales y garantía de calidad.

Comience por evaluar el rango de cobertura del proceso y la naturaleza avanzada de sus equipos.

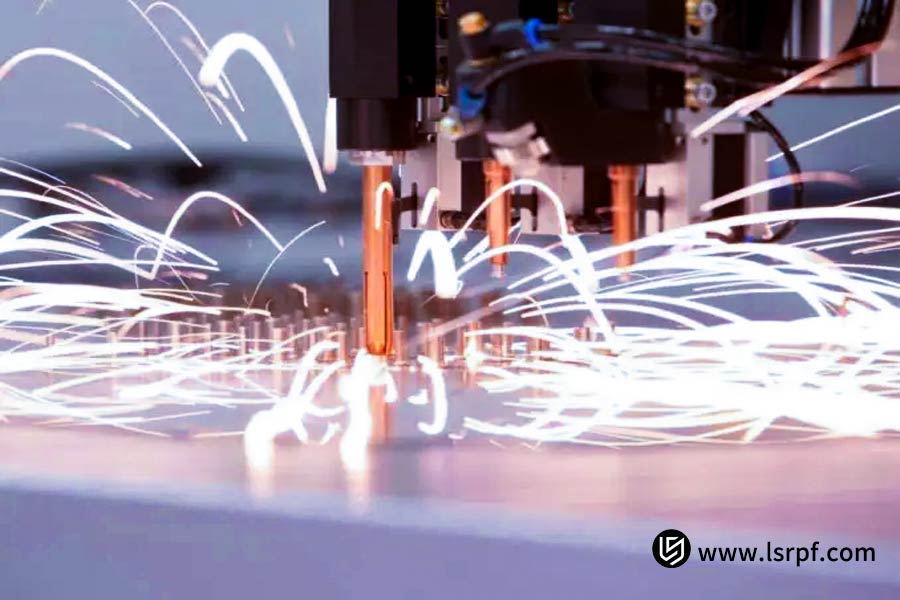

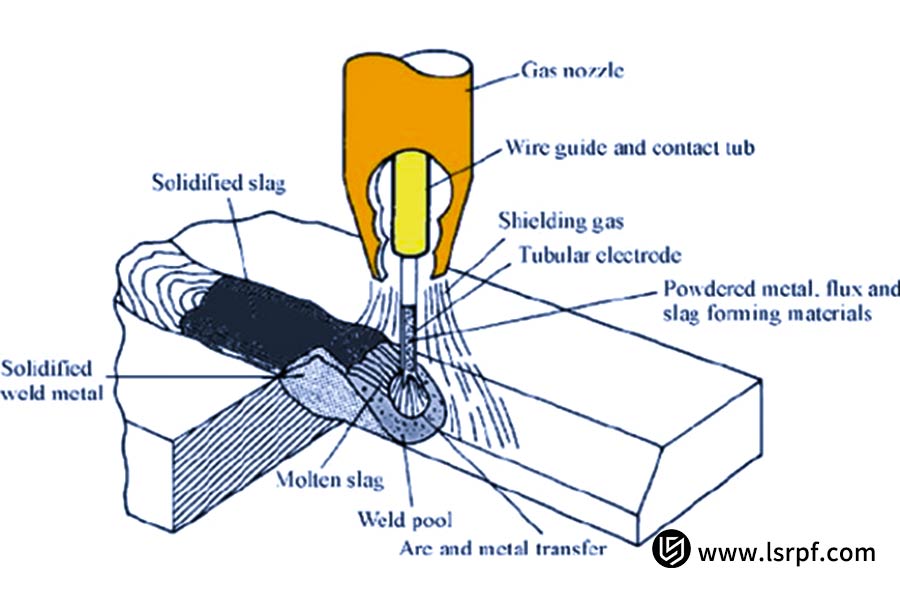

El mejor proveedor de servicios debe ser experto en procesos de soldadura convencionales y especializados (p. ej., soldadura de precisión TIG/MIG y soldadura láser/plasma de alta eficiencia) y contar con equipos automatizados para satisfacer las demandas de volumen. Las principales consideraciones son su capacidad para manejar especificaciones extremas, como piezas ultrafinas (<1 mm) o placas ultragruesas (>50 mm), y capacidades técnicas especializadas, como la soldadura al vacío y la unión de metales diferentes. El historial de mantenimiento del equipo y el estado de calibración también reflejan el rigor de su gestión técnica.

Énfasis en compatibilidad de materiales y experiencia en proyectos.

Su amplia experiencia técnica se refleja en su capacidad para manejar una amplia variedad de materiales, como acero al carbono, acero inoxidable, aleaciones de aluminio, aleaciones de titanio y aleaciones de alta temperatura . Consulte sus casos prácticos, especialmente para proyectos complejos que se ajusten a sus necesidades (p. ej., recipientes a presión, componentes aeroespaciales o equipos para aplicaciones corrosivas ). Las certificaciones de aleaciones especiales para soldadura (p. ej., acero dúplex y aleaciones a base de níquel) y los informes de calificación de procesos (PQR/WPS) que las acompañan son más fiables.

Verificar su sistema de garantía de calidad del proceso de extremo a extremo

En la práctica, una capacidad técnica cerrada se basa en procedimientos de prueba rigurosos (p. ej., pruebas de rayos X y ultrasonidos) y documentos trazables (procedimiento de soldadura [WPS] y registros de inspección). Verifique si existe personal y equipos de prueba especializados y si son capaces de realizar análisis de defectos según las normas internacionales (p. ej., ISO 5817 y AWS D1.1 ). Un proveedor de servicios técnicos avanzado con una sólida experiencia técnica debe contar con un control de calidad que abarque todas las etapas de la soldadura, desde la preparación previa a la soldadura y el control del proceso hasta la inspección posterior .

En resumen, solo un proveedor de servicios equipado con equipos de proceso avanzados con una sustancial experiencia práctica en el trabajo con materiales y un sistema de control de calidad de circuito cerrado puede mostrar fortalezas técnicas verdaderamente completas y confiables y cumplir con los requisitos de calidad de soldadura de alta tecnología de la producción de alta gama.

¿Cuál es el efecto de la precisión del equipo en la calidad de la soldadura?

La precisión del equipo es fundamental para la calidad de la soldadura. Pequeñas imprecisiones pueden generar riesgos sistemáticos para las propiedades del material, la integridad estructural y la facilidad de servicio.

La precisión posicional tiene un impacto directo en la interacción entre la fuente de calor y el material.

Por ejemplo, un error de posicionamiento superior a ±0,05 mm en la soldadura láser produce una variación superior al 10 % en la profundidad de penetración, lo que produce ausencia de defectos de fusión en estructuras aeroespaciales de paredes delgadas (como una carcasa de aleación de titanio de 0,8 mm de espesor). Los servoaccionamientos de alta precisión (con una repetibilidad de ≤±0,02 mm) garantizan una correspondencia precisa entre la trayectoria de la soldadura y la entrada de calor, lo que mejora la estabilidad del baño de soldadura a más del 98 %.

Los procesos de reacción metalúrgica requieren precisión en el control de parámetros.

En la soldadura pulsada , una desviación superior a 0,5 ms en el tiempo de subida de la corriente altera la morfología de la transferencia de gotas, lo que resulta en un aumento de las salpicaduras (por ejemplo, salpicaduras en la soldadura MIG de acero inoxidable de <3 % a 15 %). También aumenta el riesgo de engrosamiento del grano en la zona afectada por el calor. Las fuentes de alimentación eléctrica (fluctuación de corriente ≤ ±1 %) regulan con precisión las curvas de ciclo térmico para garantizar una tenacidad al impacto estable de más de 180 J en las soldaduras de tuberías principales de centrales nucleares.

La precisión dentro del sistema de movimiento influye en la homogeneidad microestructural

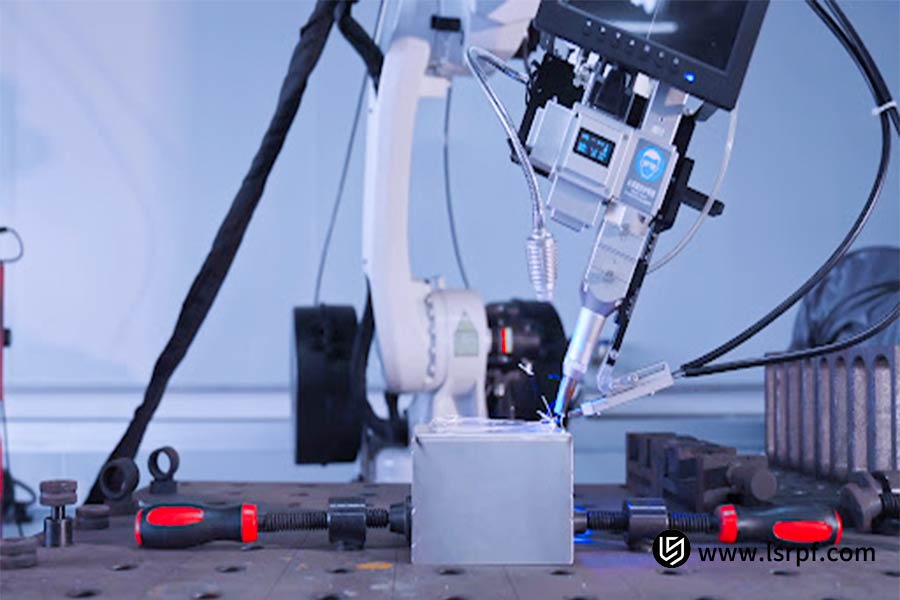

Cuando la desviación del ángulo de postura de la pistola de soldadura robótica es superior a 1°, se produce una fusión descentrada de las soldaduras de filete en la aleación de aluminio, lo que reduce la resistencia hasta en un 20 %. Un robot de seis ejes equipado con un sistema de seguimiento láser (precisión de trayectoria de ±0,1 mm) puede compensar en tiempo real el ángulo de la fuente de calor, de modo que la vida útil por fatiga en las soldaduras de la bandeja de la batería de automóvil supere los 500 000 ciclos.

En resumen, desde la calibración milimétrica de la trayectoria óptica hasta la respuesta en milisegundos de la fuente de alimentación, la precisión del equipo es la base de una soldadura de alta calidad . Solo mediante el control de movimiento submilimétrico, el cierre de parámetros en microsegundos y la compensación inteligente en tiempo real, la capacidad de los materiales puede transformarse en milagros de ingeniería fiables.

Estudio de caso: ¿Cómo logró LS una tasa de aprobación de soldadura del 99,98 % para chasis de dispositivos médicos?

En la fabricación de precisión médica , la calidad de la soldadura influye directamente en la seguridad de los equipos y la salud de los pacientes. LS aplicó innovación tecnológica sistemática para aumentar la tasa de aprobación de la soldadura de los marcos de dispositivos de aleación de titanio al 99,98 %. Esta innovación se basa en la sinergia espacial tridimensional de la ciencia de los materiales, el control de procesos y el control de calidad inteligente.

Avance en la gestión térmica a nivel de materiales

Respecto a la sensibilidad térmica de las aleaciones de titanio , LS ha desarrollado una tecnología de protección sinérgica láser pulsado-gas argón. Al adaptar la energía de la forma de onda de entrada (conmutación pico/base en milisegundos), la anchura de la ZAT se reduce a ≤0,3 mm, eliminando por completo el engrosamiento del grano en la fase β. La diferencia de dureza entre la zona de soldadura y el material base es ≤5 HV, lo que garantiza la estabilidad mecánica a largo plazo del implante.

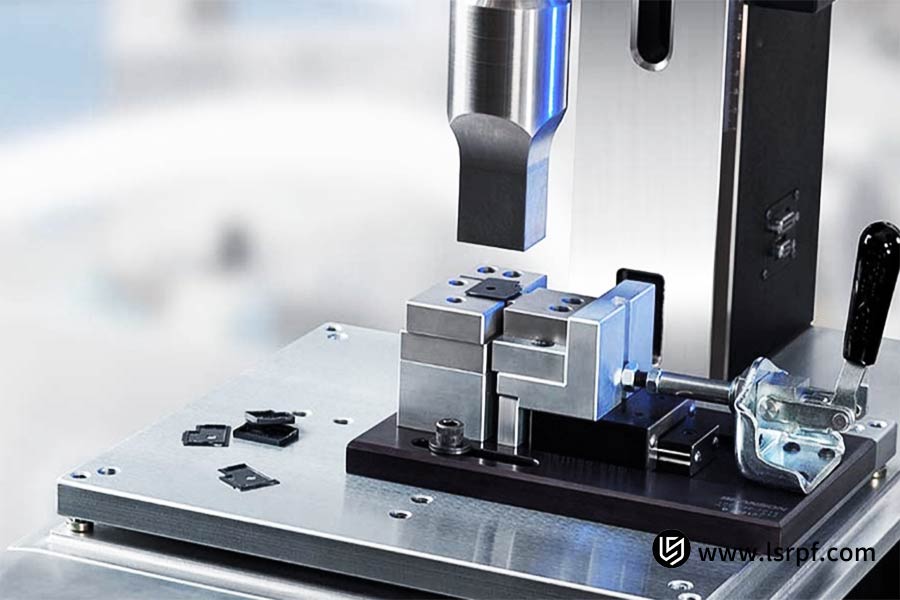

Diseño de la cadena de procesos de microdeformación

Se emplea una novedosa tecnología de "soldadura por pasos de pretensado": primero se calcula la deformación mediante simulación de elementos finitos y luego se incorpora una estructura de contracompensación al utillaje. A continuación , la soldadura por pasos milimétricos alivia la tensión residual. El error de planitud del chasis final se controla a ±0,05 mm/m, la mitad del estándar de la industria, cumpliendo con precisión los requisitos de ensamblaje de los instrumentos de imagen de precisión.

Defensa de calidad holográfica

La visión artificial integrada monitoriza la morfología del baño de soldadura en tiempo real (frecuencia de muestreo de 2000 fotogramas por segundo), y los programas de IA ajustan dinámicamente los parámetros de soldadura. Se genera un mapa 3D del ciclo térmico para cada soldadura, que se compara automáticamente con una base de datos metalográfica. Además del proceso de limpieza con plasma, la frecuencia de inclusión de óxido se reduce a casi cero, lo que proporciona un ciclo cerrado sin defectos: " soldadura, inspección y finalización de una soldadura ".

El secreto de este salto cualitativo reside en la transición de la soldadura como una "habilidad experiencial" a una "ciencia computable". LS reconstruye la lógica de la fabricación mediante la colaboración interdisciplinaria, de modo que cada arco de soldadura esté imbuido de respeto por la vida.

¿Qué tecnologías expertas se requieren para soldar materiales inusuales?

Soldar materiales exóticos como las aleaciones de titanio es como andar con cuidado: la alta reactividad, la baja conductividad térmica y la sensibilidad a la transformación de fase requieren un sistema tecnológico que se encuentra a la vanguardia de las técnicas tradicionales. LS utiliza tres tecnologías expertas: control ambiental, calibración de la fuente de calor y manipulación metalúrgica, para aprovechar al máximo los metales reactivos.

Un santuario de soldadura absolutamente puro

Las aleaciones de titanio absorben rápidamente oxígeno y nitrógeno a temperaturas superiores a 300 °C, por lo que los métodos de soldadura convencionales, como "mantener una vela en medio de una tormenta", utilizan una doble estrategia de defensa:

- Sistema de carpa de aire dinámico: el flujo de argón laminar completo envuelve el proceso desde el precalentamiento hasta el enfriamiento, reduciendo las concentraciones locales de oxígeno a <50 ppm.

- Seguimiento de la campana de cola de vacío: se establece una región de presión negativa en la parte trasera de la antorcha de soldadura , suprimiendo por completo el reflujo de aire.

Este sistema de control ambiental ha aumentado el porcentaje de color blanco plateado de las soldaduras del 75% normal en la industria al 99,2%, eliminando el peligro del "cáncer de titanio".

Bisturí de energía de nivel milimétrico

Para resolver el cuello de botella de la industria del " sobrecalentamiento de la soldadura ", se utiliza una innovadora tecnología de desacoplamiento de energía:

- Sinergia entre láser pulsado y alambre frío: los pulsos de pico alto crean un baño de metal fundido instantáneo y el alambre de relleno de baja temperatura derrite el exceso de calor.

- Sistema de herramientas de disipación de calor: molde de cobre con canales de flujo de nitrógeno líquido integrados que disipa correctamente el calor y controla la temperatura.

La restricción de la zona afectada por el calor a 0,2 mm evita la fractura frágil debido al crecimiento excesivo de granos de fase β.

Restablecer el orden en el microcosmos

La clave para superar el problema de la transformación de fase es gestionar el ritmo de solidificación:

- Baño de material fundido asistido por ultrasonidos: la vibración ultrasónica de 20 000 Hz rompe las dendritas, lo que da como resultado una estructura de grano fino equiaxial.

- Alambre de aleación in situ: trazas de itrio y boro capturan átomos de oxígeno para formar compuestos estables.

La soldadura de materiales especiales es, en cierto sentido, la culminación de la ciencia de los materiales. Cuando un entorno absolutamente limpio, el control de calor submilimétrico y el diseño metalúrgico a escala atómica se realimentan, las aleaciones de titanio pasan de ser materiales "insolables" a "de alto rendimiento". Esta es la clave tecnológica para que LS reinterprete los límites de los materiales.

¿Cómo evitar trampas de cargos ocultos?

Los cargos ocultos en la subcontratación de soldadura de metales podrían ser como poros bajo las soldaduras: aparentemente inofensivos, pero lo suficientemente potentes como para sabotear los presupuestos de los proyectos. Para evitar estos peligros de forma metódica, es necesario implementar un sólido sistema de visibilidad de costos a lo largo de todo el proceso.

La clave es la transparencia del proceso

Evite la terminología general de "ajuste a pedido" y exija a los proveedores que indiquen explícitamente en sus presupuestos las especificaciones de preparación de la ranura (p. ej., tolerancias del ángulo de la ranura en V), el porcentaje de examen no destructivo (la diferencia de precio entre las inspecciones puntuales con rayos X y las inspecciones completas puede ser tres veces mayor) y los honorarios por trabajos en entornos especiales (costo adicional por soldadura al vacío/baja temperatura). Se han dado casos en los que un fabricante añadió un cargo adicional por pulido bajo la apariencia de "embellecimiento de la soldadura" para facturar por una baja calidad del acabado superficial.

La base de suministro requiere un examen aún más profundo

El costo del material es la mayor incertidumbre. Se debe exigir la trazabilidad de los lotes de consumibles de soldadura (proporcionando certificados de garantía y sellos físicos), se deben definir las regulaciones para la sustitución de metales base (por ejemplo, confirmación por escrito para 304 en lugar de 316L) y se debe implementar un sistema de reciclaje con descuento para materiales de desecho de alto valor, como las aleaciones de titanio. El punto crítico de control es negociar una fórmula de precios flotantes: si la variación mensual en materiales como el cobre y el níquel es superior al 5%, el precio se renegociará inmediatamente para eliminar el arbitraje de materiales en origen.

Las disposiciones de garantía deberían generar una protección de circuito cerrado

Los proveedores deteriorados tienden a dejar trampas después de la venta. Es necesario especificar claramente el período de responsabilidad por defectos (recomendado ≥12 meses) y los detalles de cómo se distribuirán los gastos de retrabajo (logística, desmontaje, gastos de inspección secundaria, etc.). En particular, evite cláusulas fragmentadas como la "garantía parcial" (por ejemplo, solo de la soldadura principal , pero no de la zona afectada por el calor). Una lección difícil de recordar es la siguiente: una empresa pagó por un conjunto completo de material en una soldadura agrietada porque no se negoció el costo de los consumibles de retrabajo.

Al estandarizar los procesos únicamente en formato electrónico , mapear gráficamente el flujo de materiales y refinar las cláusulas de garantía, los gastos de soldadura pueden transformarse de una nimiedad a una claridad cristalina. La clave de la rentabilidad siempre reside en: contrato abierto x calidad manejable, y no en un juego aritmético de precios unitarios en papel.

¿Cuál es la ventaja de los informes electrónicos para el mantenimiento posterior?

En la soldadura de metales, la generación de informes electrónicos es un archivo electrónico más; une los elementos de la gestión integral del ciclo de vida. Convierte la información de soldadura inconexa en atributos trazables, analizables y que facilitan la toma de decisiones, lo que redefine la creación de valor posterior al mantenimiento.

Rastreo de fallas

Cuando el equipo presenta grietas o fugas, los archivos en papel son una aguja en un pajar. Los informes digitales estructurados (como los termogramas de parámetros de soldadura y los modelos 3D de ensayos no destructivos) pueden identificar al instante las soldaduras defectuosas , con precisión exacta en cuanto al número de la pistola de soldadura, la identificación del operador e incluso la temperatura y la humedad ambiente. En la reparación de una válvula de energía nuclear, al recuperar las curvas de ciclos térmicos de soldadura anteriores, se identificaron grietas térmicas sobre la capa intermedia inducidas por hidrógeno en 48 horas, lo que redujo el ciclo de resolución de problemas en un 90 %.

Advertencia de riesgo

Abandonando la costumbre de "reparar cuando falla", los informes computarizados se transfieren constantemente a los modelos de pronóstico de IA. El sistema correlaciona las imágenes metalográficas con los datos de simulación de tensiones en tiempo real, alertando al personal de mantenimiento sobre las áreas de alto riesgo antes de que la corrosión intergranular microscópica llegue a la superficie. Durante una revisión trimestral de la torre del reactor de una planta química, un algoritmo detectó el riesgo de corrosión por sulfuro en la cabeza del reactor con tres meses de antelación, lo que evitó pérdidas por paradas no planificadas de más de 2 millones de yuanes.

Reutilización del conocimiento

La experiencia de los maestros soldadores ya no se pierde con la jubilación. Datos como las transmisiones de video del proceso de soldadura y las rutas de optimización de parámetros se acumulan continuamente en una base de conocimientos, generando automáticamente una guía para el tratamiento de defectos. Los nuevos empleados pueden escanear el código QR de un componente y acceder al instante a 17 técnicas de reparación para estructuras similares. Mucho más importante es el hecho de que los datos de mantenimiento impulsan la optimización del diseño. Por ejemplo, el análisis de un historial de diez años de informes de grietas en la pluma de una excavadora permitió actualizar una soldadura crítica de tipo K a una de tipo doble J, triplicando su vida útil.

La clave de esta revolución del mantenimiento es transformar la soldadura de un proceso de caja negra a un ecosistema transparente. Los informes digitales son como incrustar una identidad genética en una pieza metálica: cada reparación no es solo una reparación en el momento; se codifica para garantizar su funcionamiento durante 30 años.

¿Cuáles son los controles primarios para la gestión de la tensión residual de la soldadura?

La tensión residual de la soldadura es un "fantasma térmico" latente en el metal. Causa, en el mejor de los casos, distorsión y deformación, y en el peor, agrietamiento por corrosión bajo tensión. Para controlar este factor silencioso, se requiere un triple proceso: control de la entrada de calor, interferencia mecánica y prevención por diseño para mantener la tensión dentro de un límite seguro.

El control sofisticado de la fuente de calor es la solución fundamental

Alejándonos de la acumulación bruta de energía , estamos adoptando un control de calor inteligente:

Al utilizar soldadura pulsada en lugar de corriente continua, las interrupciones de energía de milisegundos permiten el enfriamiento periódico del baño de fusión, interrumpiendo así el ciclo de acumulación de calor. Estamos creando un mapa de energía escalonado para la soldadura multicapa de múltiples pasadas. La soldadura de capa fina con refrigeración por aire forzado genera una zona de compensación de tensiones en la zona afectada por el calor de cada soldadura. Además, empleamos herramientas de disipación de calor para la soldadura de placas gruesas. Los canales de refrigeración están integrados en las matrices de aleación de cobre, que actúan como disipadores de calor direccionales para la soldadura, minimizando el espacio de generación de tensiones en el origen.

Los métodos de descompresión mecánica son equipos de emergencia para la desactivación de bombas.

Una vez desarrollada la tensión, se debe emplear una estrategia multifacética para minimizar la crisis. El envejecimiento por tensión por vibración somete el material a ondas mecánicas de una frecuencia específica para generar una deformación plástica microscópica que recalienta las tensiones residuales entre las redes cristalinas como si fuera nieve primaveral. El envejecimiento térmico local emplea una llama de barrido con calentamiento focal en áreas seleccionadas, aprovechando el efecto de expansión diferencial de temperatura para reperfilar el patrón de tensión. En aceros de ultraalta resistencia , que son muy sensibles, se inician ondas de choque explosivas en la superficie de la soldadura, reperfilando el campo de tensión en microsegundos. Estas técnicas son similares a una "terapia profunda" para piezas, reorganizando la estructura interna del metal.

El diseño estructural avanzado crea un cortafuegos

El verdadero control de la tensión comienza desde la mesa de dibujo: optimización del diseño de las juntas, sustitución de esquinas cuadradas por ranuras de cuello de cisne redondeadas y eliminación de grietas que concentran la tensión. Al planificar la secuencia de soldadura, aplique técnicas de "soldadura radial-central" o "soldadura por salto simétrico" para compensar las fuerzas de contracción. En la soldadura de precisión de marcos , se reserva una compensación antideformación de milésimas para predecir la trayectoria de deformación causada por la tensión. En el anillo de soporte de un dispositivo superconductor, se utilizó un perfil de cordón de soldadura simétrico de doble hélice para controlar la desviación de la ovalidad con un grosor equivalente al de un cabello humano.

Esta lucha contra fuerzas invisibles es, en esencia, una sutil danza entre la termodinámica y la ciencia de los materiales. Desde el control preciso de la energía en la llama de soldadura hasta la planificación anticipada del plano, solo elevando el control de la tensión a la categoría de filosofía de fabricación, las piezas metálicas pueden escapar de la esclavitud de la fricción interna y manifestar su nobleza estructural innata en el fuego del tiempo.

¿Cómo evaluar la capacidad de mejora continua de un proveedor?

En el sector de la soldadura de metales, la capacidad del proveedor para avanzar continuamente está directamente relacionada con la fiabilidad a largo plazo de la cadena de suministro. Esto exige una evaluación tridimensional de los mecanismos de iteración tecnológica, los sistemas de respuesta a problemas y los modelos de desarrollo de talento.

Verificación del mecanismo de iteración de la tecnología

Centrarse en el examen de la optimización del proceso de circuito cerrado por parte del proveedor:

- Si se ha establecido o no una base de datos de parámetros de soldadura y se la revisa periódicamente (por ejemplo, fluctuación de la penetración y tendencias de control de salpicaduras);

- Si se ha introducido nueva tecnología en los últimos dos años (por ejemplo, soldadura híbrida láser-arco que reemplaza los métodos convencionales);

- Revisión de patentes/registros de innovación tecnológica (por ejemplo, ejemplos de optimización de herramientas, tecnología de reducción del consumo de energía);

Evidencia básica:

- Requiere informes de actualización de procesos en detalle y prueba de la implementación de la producción en masa;

- Revisión del sistema de respuesta a problemas;

Centrarse en la capacidad del proveedor para resolver en profundidad los problemas de calidad:

- Revisar los informes de manejo de quejas de los clientes para incluir el rastreo de la causa raíz (por ejemplo, análisis metalúrgico de grietas en la soldadura );

- Revisión de Acciones Correctivas y Preventivas (CAPA); Tasa de implementación de circuito cerrado

- Revisar proyectos de mejora conjunta con proveedores de materiales (por ejemplo, optimización de la composición del material de soldadura por parte de un fabricante de automóviles adaptado a una aplicación específica)

- Métrica clave: Tasa de reducción de problemas de calidad repetidos en tres años ≥ 40 %

Auditoría del modelo de desarrollo del talento

La capacidad de mejora reside, en última instancia, en una reserva de talento:

- Tasa de renovación anual de la certificación de habilidades del soldador (obligatorio ≥ 90%)

- Frecuencia de participación de los ingenieros en las revisiones de las normas internacionales (por ejemplo, reuniones de AWS/ISO)

Cobertura del mecanismo de competencia técnica interna y de intercambio de conocimientos

- Evidencia sustancial: Verificación in situ de los registros de la matriz de capacitación y habilidades

- La solución para la mejora sostenida es la evolución sistémica: la iteración tecnológica debe basarse en datos, las soluciones a los problemas deben llegar al núcleo y el desarrollo del talento debe construir un ecosistema. Solo las empresas con estos tres elementos son capaces de llevar la calidad de la soldadura del "cumplimiento de estándares" al "liderazgo sostenido".

Recomendaciones de evaluación e implementación

- Solicite a los proveedores que proporcionen una “ Lista de cambios en el procedimiento de soldadura ” de los últimos tres años

- Inspección de datos de circuito cerrado para cinco casos representativos en el sistema CAPA en el sitio

- Pregunte al azar a tres soldadores sobre el contenido y la calidad de su formación anual.

Preguntas frecuentes

1. Ante una avería inesperada del equipo, ¿durante cuánto tiempo se pueden prestar los servicios de soldadura?

En caso de falla del equipo, LS cuenta con una línea directa de servicio de emergencia las 24 horas y un equipo técnico disponible dentro de la ciudad en un plazo de 4 horas para servicio de soldadura inmediato. Además, para ubicaciones remotas, el equipo de LS también puede brindar asesoramiento técnico remoto. Nuestra respuesta es rápida y profesional.

2. ¿Es posible soldar acero inoxidable y aleaciones de aluminio con alta resistencia?

Se requiere soldadura con protección de gas con polaridad variable para soldaduras de alta resistencia de acero inoxidable y aleaciones de aluminio, y LS ha empleado esto con éxito en aplicaciones de tránsito ferroviario.

3. ¿Cómo se garantiza la calidad interna de las soldaduras?

Puede solicitar al proveedor que presente un informe de inspección por rayos X o ultrasonidos para garantizar la calidad de la soldadura interna .

4. ¿Tiene pedidos especiales de pequeño volumen?

También realizamos pedidos personalizados en lotes pequeños. LS requiere un pedido mínimo de una pieza, con un espesor mínimo de soldadura de 0,8 mm.

Resumen

Al seleccionar una empresa de servicios de soldadura de metales , considere tres aspectos cruciales: capacidad técnica conforme a las normas de certificación de la industria (ISO 3834/ASME IX), transparencia en la cadena de suministro para descartar costos ocultos y mecanismos de mejora para garantizar una colaboración a largo plazo. No se base únicamente en el precio unitario; verifique las tarifas de certificación de los soldadores , garantice un sistema de gestión integral para la documentación de procesos in situ e incorpore plazos de respuesta ante emergencias en las cláusulas del contrato.

LS ofrece doble protección. Ofrecemos diagnóstico de calidad de soldadura, tomografías computarizadas de soldadura gratuitas y mapeo de la distribución de tensiones para identificar con precisión los posibles puntos de riesgo. El eficiente canal de servicio de LS ofrece respuesta in situ en 4 horas dentro de los límites de la ciudad, servicio a nivel provincial en 8 horas y disponibilidad las 24 horas para condiciones especiales. También generamos registros digitales de las piezas reparadas y ofrecemos recomendaciones proactivas de mantenimiento preventivo.

Sube tus dibujos de diseño ahora y obtén una cotización de soldadura instantánea (precio de soldadura), ¡deja que LS sea tu fuerte respaldo en la búsqueda de la máxima precisión de soldadura!

📞Tel.: +86 185 6675 9667

📧Correo electrónico: info@longshengmfg.com

🌐Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie LS. No se ofrecen garantías, expresas ni implícitas, sobre la exactitud, integridad o validez de la información. No se debe inferir que un proveedor o fabricante externo proporcionará parámetros de rendimiento, tolerancias geométricas, características específicas de diseño, calidad y tipo de material o mano de obra a través de la red LS. Es responsabilidad del comprador solicitar presupuesto de piezas e identificar los requisitos específicos de estas secciones. Para más información, contáctenos .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Contamos con más de 20 años de experiencia y más de 5000 clientes, y nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica, impresión 3D, moldeo por inyección, estampación de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación, con certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producciones de pequeño volumen o para personalización a gran escala, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija la tecnología LS. Esto significa eficiencia, calidad y profesionalismo en la selección.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com