Para la instalación de tuberías, la soldadura y otras uniones de ingeniería , la precisión de la tecnología de procesamiento de tuberías determina el éxito y la seguridad del proyecto. Entre ellas, el biselado de tuberías, una tecnología relativamente simple pero vital en apariencia, es un término que los ingenieros suelen mencionar, pero para otros profesionales de la ingeniería, aún es un término desconocido. A continuación, analizaremos en profundidad qué es el biselado de tuberías y su importancia en la ingeniería .

¿Qué es un ángulo de bisel de tubería estándar?

A continuación se presenta una breve descripción de la definición de bisel de tubería estándar (ángulo de ranura) y comparaciones estándar importantes:

Definición de bisel de tubería estándar

Especificación de proceso ASME B31.3 y práctica industrial:

1. Oleoductos y gasoductos

- Rango de ángulo de ranura: 30°–37,5°

- Diámetro del alambre compatible: 1,6–4,0 mm (para penetración y resistencia de la soldadura)

- Situaciones aplicables: tuberías de presión normal como la industria química, el transporte de petróleo y gas.

2. Tuberías de energía nuclear (requisitos de alta precisión)

- Ángulo de ranura: 37,5° ±1,5°

- Referencia de especificación: ASME III Clase 1 (equipo de clase 1 para seguridad nuclear)

- Requisitos básicos: La tolerancia del ángulo debe controlarse estrictamente a ±1,5° con el fin de garantizar la tasa de aprobación del examen no destructivo para soldadura y estructura.

Comparación de diferencias estándar

| Parámetros | API 5L (ducto de larga distancia) | ASME B31.3 (tubería de proceso) | ASME III (energía nuclear) |

|---|---|---|---|

| ángulo de bisel | Generalmente 37,5° | 30°–37,5° | 37,5°±1,5° |

| Requisitos de tolerancia | ±2° | Según documentos de diseño (generalmente ±2°) | ±1,5° |

| Áreas de aplicación | Transporte de larga distancia por tierra y mar | Refinerías, plantas químicas | Sistema de circuito principal de isla nuclear |

| Nivel de gravedad | Convencional | Medio-alto | Extremadamente alto |

Control de precisión en el grado de energía nuclear:

La norma ASME III Clase 1 exige una tolerancia de ángulo de compresión de ±1,5° (la tolerancia de ±2° en tuberías convencionales no es aceptable). Dado que las tuberías de las centrales nucleares deben soportar temperaturas y radiaciones extremas, pequeñas variaciones de ángulo pueden provocar la concentración de tensiones en la soldadura y provocar grietas por fatiga.

Flexibilidad en la cadena de procesos:

El rango de 30° a 37,5° de la norma ASME B31.3 se puede utilizar para la mayoría de los tamaños y espesores de tubería. La selección del ángulo está diseñada para que coincida aproximadamente con el diámetro del alambre ( las tuberías de pared delgada utilizan ángulos amplios y alambres pequeños para mejorar la penetración ).

Empleo de API 5L:

Se emplea una tolerancia de ±2° en tuberías de larga distancia (por ejemplo, líneas troncales de petróleo y gas). Debido a la gran longitud de la tubería y a las complejas condiciones de construcción in situ, es necesario equilibrar la eficiencia y la precisión.

El estándar de bisel para tuberías no está integrado, pero varía según el nivel de seguridad, el entorno operativo y el riesgo medio. El estándar de precisión de bisel es más estricto en el sector de la energía nuclear, ya que las consecuencias de un fallo son más graves.

¿Por qué el biselado decide la integridad de la soldadura?

El efecto del diseño de bisel sobre la integridad de la soldadura es de tipo estructural, y su fundamento reside en el control mutuo del proceso metalúrgico de soldadura y la respuesta mecánica mediante la forma de la geometría. A continuación, se presenta un resumen de los mecanismos significativos basados en la validación de ingeniería:

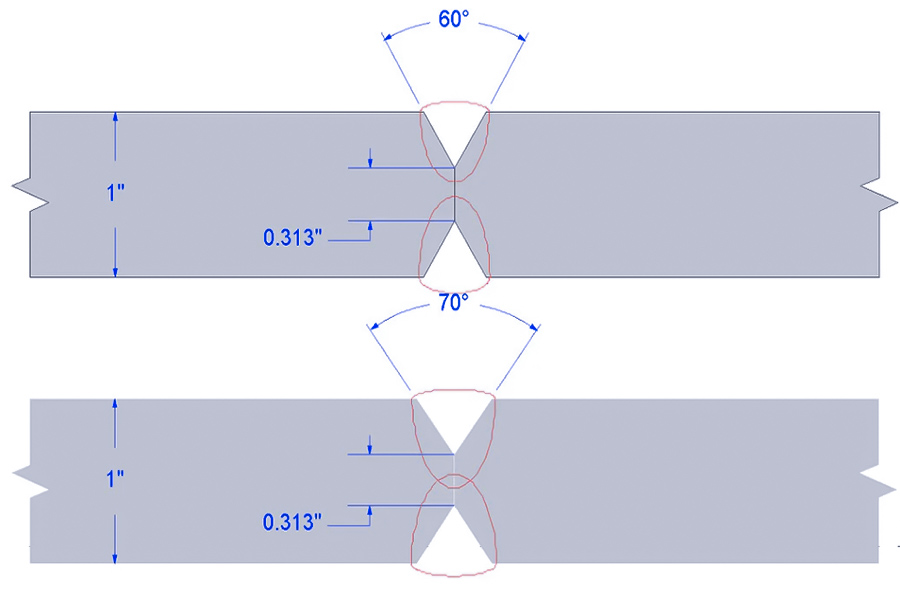

1. Control de la penetración: la geometría de la ranura controla la eficiencia de la fusión.

Defectos de ranura en V

La ranura en V estándar de 60° está sujeta a la formación de una "penetración en forma de pera" (efecto Pearsall) en la raíz y existe un 15 % de posibilidades de riesgo de no fusión (estadísticas AWS D1.1).

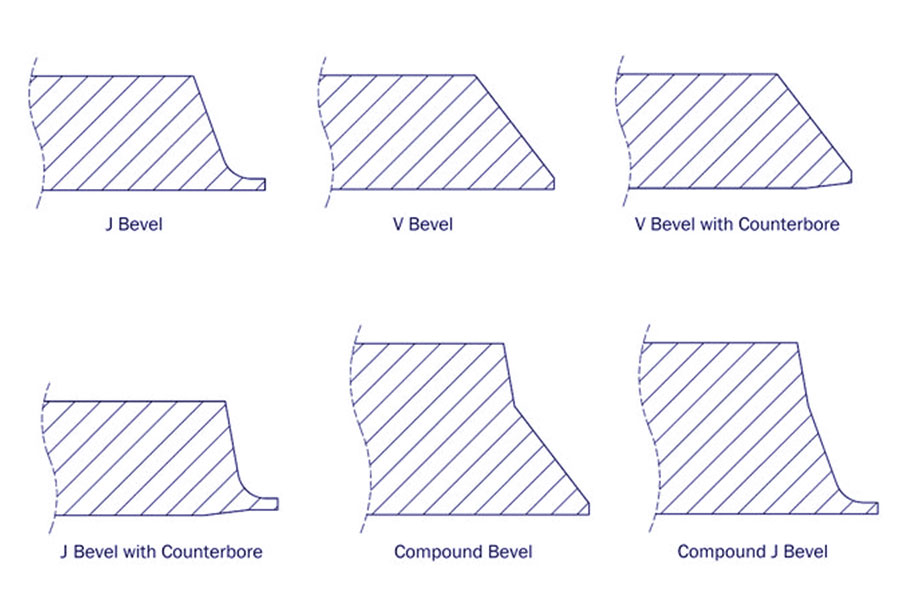

Ventajas de la ranura en U:

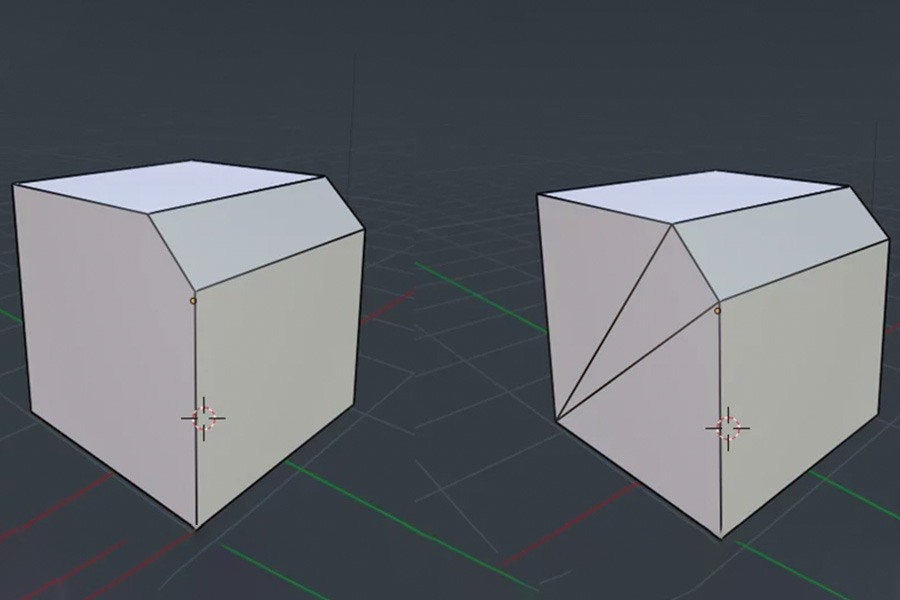

Con el bisel de 30° + ranura en U inferior del arco de 5 mm (como se ilustra en la figura), la pistola de soldadura puede acceder directamente a la raíz:

- Mejor consistencia de penetración: se maximiza la distribución de la presión del arco y el rango de fluctuación de la penetración de la raíz se reduce de ±1,2 mm de tipo V a ±0,3 mm

- 60% menos de riesgo de no fusión: el área de la sección transversal de la ranura se reduce en un 32% y la entrada de calor está más concentrada para evitar la formación de áreas de soldadura fría.

2. Control de tensiones: la continuidad geométrica previene la iniciación de grietas

Efecto de concentración de tensión en ángulo agudo

El radio de curvatura de la ranura de la raíz en forma de V es de aproximadamente 0 mm y el factor de concentración de tensión teórico (Kt) ha sido de hasta 3,0-5,0 (simulación FEA), convirtiéndose así en la fuente de grietas por fatiga.

Solución de ranura en forma de J optimizada:

Utilice un ángulo de bisel de 37,5° + un radio de curvatura grande de 8 mm. Diseño en forma de J:

- El valor Kt se reduce de 3,2 a 1,2: el gran radio de curvatura permite que la línea de corriente de tensión pase suavemente

- La vida útil por fatiga se mejora 4 veces: la prueba de ciclo de DNV revela que el ciclo de iniciación de grietas aumenta de 10⁵ veces a 4×10⁵ veces

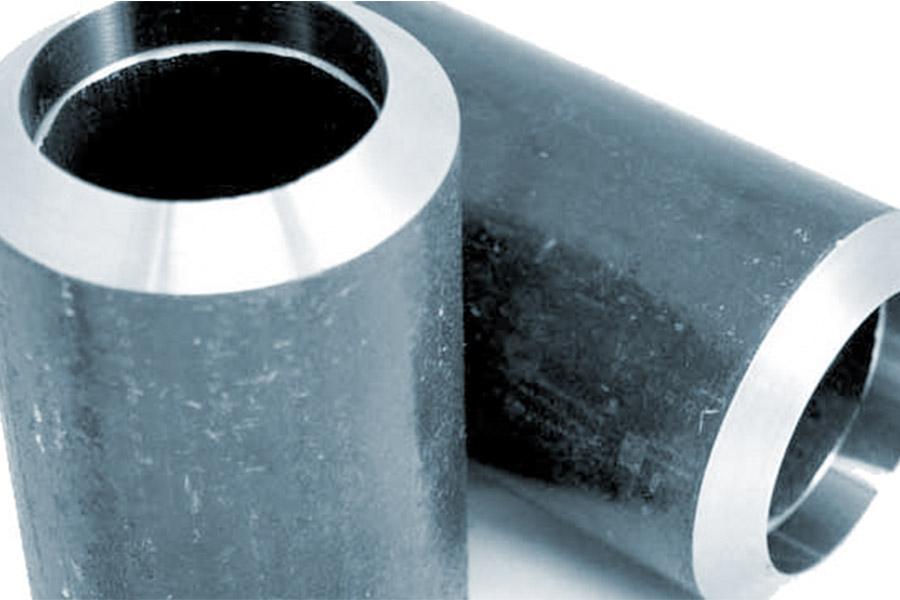

Caso: Oleoducto submarino del Mar del Norte (DNV-OS-F101 Clase IV)

Tome una ranura compuesta doble en forma de V (25°+35°):

- Ranura estrecha de 25° en la pared interior: controla la profundidad de penetración y ahorra material de soldadura en un 18 %

- Ranura de 35° de ancho en la pared exterior: establece una zona de amortiguación de tensiones y mejora la resistencia al aplastamiento en un 22 %

3. Prevención de fallos: adaptación del ángulo de bisel al entorno de servicio

| Tipo de ranura | Escenario aplicable | Resistencia a fallos |

|---|---|---|

| Tipo U | Tubería de alta presión de paredes gruesas | Índice de resistencia a grietas inducidas por hidrógeno (HIC) mejorado ★★★ |

| Tipo J | Carga dinámica (como una plataforma offshore) | Ganancia de vida por fatiga ★★★★ |

| Doble tipo V | Oleoducto de aguas ultraprofundas | Resistencia al pandeo por presión externa ↑35 % (verificación de presión de agua de 3000 m) |

El bisel de la tubería no es solo un parámetro geométrico, sino la puerta de entrada a la calidad metalúrgica de la soldadura (control de penetración/defectos) y a la propiedad mecánica estructural (distribución de la tensión/vida útil por fatiga):

- Bisel pronunciado de <30°: se utiliza en espacios confinados, pero se debe adoptar el seguimiento láser para garantizar la penetración.

- Ángulo dorado de 37,5°: equilibrio entre la accesibilidad a la pistola de soldadura y la concentración de tensiones

- Diseño de bisel compuesto: optimización direccional para carga multiaxial (por ejemplo, presión interna + momento de flexión de tuberías submarinas)

El control preciso del bisel puede reducir el riesgo de falla de la soldadura en más del 50% (estadísticas ASME IX), que es la base de la confiabilidad del sistema de tuberías.

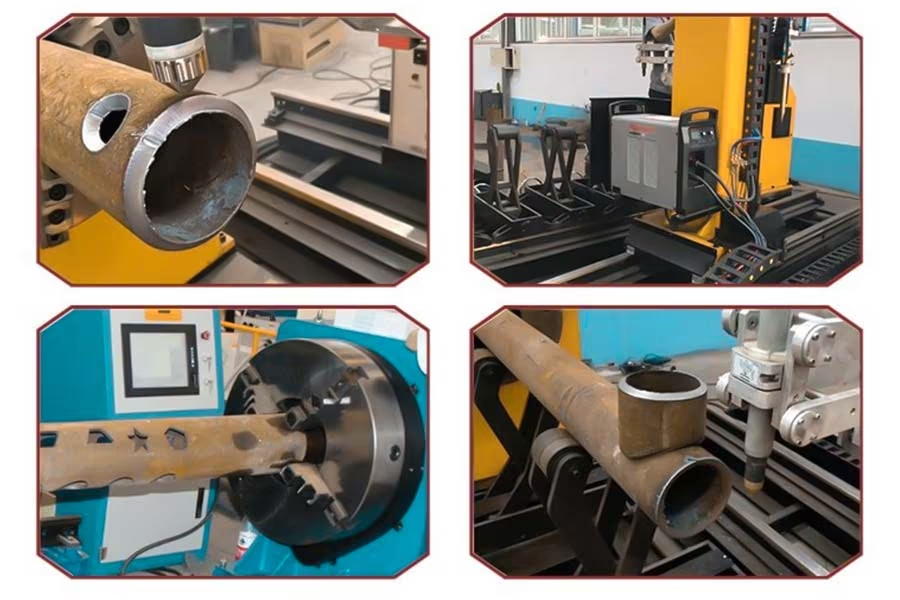

¿Cómo elegir biselado manual o CNC?

Elegir entre biselado CNC y biselado manual requiere una decisión integral que considere los requisitos de ingeniería, la economía y la precisión. A continuación, se presenta una guía clave de comparación y selección:

Tabla comparativa de factores clave de decisión

| Dimensiones de la evaluación | Biselado manual | Biselado CNC |

|---|---|---|

| Control de precisión | ±2°~3° (depende de la experiencia del técnico) | ±0,5° o menos (control programado) |

| Tipos de ranuras aplicables | Ángulo único tipo V/tipo U | Ángulo compuesto/tipo J/tipo V doble |

| Eficiencia | Corte de ranura única 10~15 minutos | 5 minutos/ranura (sujeción automática + corte por lotes) |

| Costo inicial | Bajo (equipo <$1,000) | Alto (equipo $20,000~$100,000) |

| Flexibilidad | Se puede operar en el sitio, se adapta a accesorios de tubería no estándar. | Requiere un sitio fijo, se basa en un modelo 3D |

| Escenarios de aplicación típicos | Mantenimiento/lotes pequeños/condiciones de emergencia | Planta de prefabricación/energía nuclear/tubería submarina |

Árbol de decisión de selección: 4 preguntas principales

1.¿La precisión es > ±1,5°?

- Sí → Seleccionar CNC (p. ej., energía nuclear 37,5°±1,5°)

- No → El manual es factible (por ejemplo, API 5L admite ±2°)

- Caso: Las tuberías de acero al carbono en plantas químicas (tolerancia de diseño ±2,5°) se cortan manualmente y ahorran $15.000 en inversión en equipos.

2.¿La ranura es un ángulo compuesto?

- Sí → Es necesario CNC (el manual no puede proporcionar simetría en forma de V doble)

- No → Seleccionar según lote

- Caso: Tubería submarina de 30°+45° con ranura en forma de V doble, tasa de paso de corte CNC del 98% frente al 72% manual

3.¿Volumen de corte para un proyecto > 50 ranuras?

- Sí → El CNC es económico (relación coste-mano de obra > depreciación del equipo)

- No → El manual es más flexible

- Cálculo: Proyecto de 200 ranuras, el costo total por CNC es 38% menor (ahorro $8,400)

4.¿El material es de alta aleación?

- Sí → Elija CNC (para mantener la zona afectada por el calor manual dentro del estándar)

- No → Evaluación completa

- Información: Biselado manual de acero inoxidable, ancho de zona afectada por el calor hasta 1,2 mm (solo CNC es 0,5 mm)

Mejores prácticas de la industria

Si se selecciona el biselado manual:

▶️ Reparación de emergencia en el sitio (por ejemplo, respuesta de emergencia a fugas en tuberías de petróleo)

▶️ Tubos de acero al carbono con un espesor de pared de <6 mm (la deformación es fácil de controlar)

▶️ Tuberías con soportes de apoyo con una tolerancia de ángulo de ≥±2°

Si no se puede evitar el biselado CNC

▶️ Tubería de grado nuclear ASME III Clase 1/2

▶️ Tubería compuesta de doble pared para petróleo y gas en aguas profundas (por ejemplo, revestimiento de Inconel 625)

▶️ Prefabricación a gran escala (>200 cruces/mes)

Fórmula definitiva:

Prioridad del CNC = (requisito de precisión × 1,5) + (complejidad × 2) + (lote × 0,01) - (demanda in situ × 0,8)

Si el resultado es >3,0, se debe seleccionar CNC (ejemplo de puntuación: proyecto de energía nuclear = 1,5×1,5 + 2×2 + 0,01×300 - 0,8×0 = 7,25)

Análisis del punto de inflexión costo-beneficio

| Volumen de corte (cruce) | Costo manual total ($) | Costo total de CNC ($) | Solución preferida |

|---|---|---|---|

| 30 | 2.100 | 23.500 | Manual |

| 80 | 5.600 | 24.200 | Manual |

| 150 | 10.500 | 25.500 | Departamento |

| 300 | 21.000 | 28.000 | CNC |

Nota: El costo incluye la depreciación del equipo, la mano de obra y la tasa de desperdicio (la tasa de desperdicio manual es del 8 %, la tasa de desperdicio CNC es del 1,5 %).

En proyectos de alto valor donde predomina la precisión y la complejidad (como la energía nuclear o las aguas profundas), el biselado CNC es una opción irremplazable; mientras que para tolerancias flexibles, lotes pequeños o situaciones de emergencia, el biselado manual ofrece una flexibilidad insustituible. La clave de la toma de decisiones reside en encontrar la optimización de Pareto entre la redundancia de precisión y las limitaciones de coste.

¿Cuáles son los riesgos ocultos en los biseles compuestos?

1. Riesgos de combinaciones de materiales diferentes

(1) Tensión residual causada por diferencias en los coeficientes de expansión térmica

① Si la combinación de acero inoxidable y acero al carbono está diseñada incorrectamente (por ejemplo, no se utiliza un borde romo de 30° + 0,5 mm según ASME IX QW-462), se producirán microfisuras debido al enfriamiento desigual y la contracción después de la soldadura.

② Caso: Una tubería de una planta química presentaba una desviación de 2° en el ángulo de bisel de materiales diferentes de titanio y acero. Tras tres meses de funcionamiento, la tensión térmica provocó la fisuración de la soldadura.

(2) Aceleración de la corrosión electroquímica

① Si el bisel compuesto de aluminio y acero no está aislado, se formará un efecto galvánico en un ambiente húmedo y la tasa de corrosión aumentará de 5 a 10 veces.

② Requisitos de especificación: ASTM G48 requiere que la superficie de contacto de los biseles de metales diferentes esté cubierta con una capa de aislamiento anticorrosión.

2. Deterioro del rendimiento de la zona afectada por el calor (ZAT)

(1) Falla de la protección con argón para la aleación de titanio

① Cuando se bisela/suelda una aleación de titanio , no se aplica protección con argón durante todo el proceso según AMS 4928, y la ZAT se oxida para generar una fase α frágil, lo que da como resultado una disminución del 40 % en la tenacidad al impacto.

② Caso negativo: Una determinada tubería hidráulica de aviación tenía grietas en forma de escamas de pescado en el área del bisel debido a una cobertura de argón incompleta.

(2) Riesgo de delaminación de materiales compuestos de fibra de carbono

① Durante el mecanizado de bisel, una temperatura de corte > 200 ℃ provocará la carbonización de la resina y reducirá la resistencia al corte interlaminar en un 30 % (la norma ISO 14130 estipula que el aumento máximo de temperatura es ≤150 ℃).

② Se deben utilizar herramientas de corte por chorro de agua a baja temperatura o con revestimiento de diamante.

3. Resistencia estructural debilitada

(1) Fractura por orientación de la fibra

① Si el ángulo de bisel de la fibra de carbono es menor a 45° con respecto a la dirección de carga principal , la resistencia a la tracción del laminado disminuirá en un 50 % (datos de prueba NASA-CR-189043).

② Enfoque correcto: La dirección del bisel debe ser de 60 a 90° con el eje de la fibra.

(2) Aumento del factor de concentración de estrés

① Cuando el ángulo R en la raíz del bisel de aleación de aluminio es menor a 2 mm, la vida útil por fatiga se acorta en un 70 % (MIL-HDBK-5H requiere R ≥ 3 mm).

② La causa raíz del accidente de agrietamiento de la ranura de aleación de aluminio y magnesio del ducto de GNL (prueba de reproducción ASTM B209): el ángulo R es de solo 1,2 mm.

4. Detección de puntos ciegos y detección fallida

(1) Atenuación de la señal de detección ultrasónica

① El bisel del plástico reforzado con fibra de vidrio (GFRP) hace que las ondas de sonido UT se dispersen y la tasa de detección de defectos cae del 95% al 60%.

② Se debe utilizar una sonda enfocada de baja frecuencia (1~2 MHz) para compensar la pérdida de señal.

(2) Penetración desigual de la detección de rayos X

① Debido a la diferencia de densidad del bisel de la pila de fibra de carbono y titanio , aparecen sombras de pseudodefectos en las imágenes RT (el voltaje del tubo debe aumentarse entre 20 y 30 kV).

Medidas clave de prevención y control

| Tipo de riesgo | Solución | Base estándar |

|---|---|---|

| Corrosión de materiales diferentes | Superficie de contacto biselada más junta de PTFE | ASTM G48 |

| Oxidación de aleación de titanio | Protección de argón de doble cara + cubierta de arrastre ampliada a 100 mm | AMS 4928 |

| Delaminación de la fibra de carbono | Presión de corte por chorro de agua ≥350 MPa | ISO 14130 |

| Fractura por fatiga | Ángulo R de raíz biselada ≥3 mm (la aleación de titanio requiere ≥5 mm) | MIL-HDBK-5H |

Lección aprendida de una amarga experiencia: El ala de un dron se rompió en su vuelo inaugural debido a un ángulo de bisel incorrecto de la fibra de carbono (30° frente a los 60° especificados por el diseño), con una pérdida de 2,2 millones de dólares. El ángulo de bisel de los materiales compuestos es un delicado equilibrio entre la mecánica y la tecnología, ¡y no una simple operación de corte!

¿Por qué la geometría del bisel afecta los resultados de END?

La geometría del bisel (radio de transición, ángulo de ranura, planitud de la superficie de corte, etc.) influye directamente en la precisión de los ensayos no destructivos (END), fundamentalmente en la propagación, recepción e inspección de ensayos ultrasónicos (UT), ensayos radiográficos (RT), ensayos por corrientes de Foucault (ET), entre otros. A continuación, se presenta un análisis de los factores de influencia significativos y sus impactos de ingeniería:

1. Pruebas ultrasónicas (UT): trayectoria de las ondas sonoras e interferencia de señales

(1) Refracción del haz de sonido ultrasónico en caso de error de juicio de defectos

Si el ángulo de bisel ≠ el ángulo de refracción de la sonda, se produce una asimetría de la onda ultrasónica reflejada y refractada en el bisel, lo que da como resultado:

- Desviación de la ubicación del defecto (por ejemplo, si se utiliza una sonda de 45° para una ranura de 30°, la desviación puede alcanzar entre 3 y 5 mm)

- Debilitamiento de las señales de eco (pérdida parcial de energía del sonido, disminuye la relación señal-ruido)

- Caso: Durante una prueba UT de una tubería de alta presión, no se reveló el defecto no fusionado en la raíz de la soldadura debido a una desalineación de 5° entre la ranura en V y la sonda de prueba.

(2) Falla de detección de zona ciega y cercana a la superficie

La ranura en forma de J tiene un 50% menos de zonas ciegas que la ranura en forma de V (requisito EN ISO 17635) y es más adecuada para detectar defectos cercanos a la superficie.

La ranura en U, si el ángulo R de la raíz es pequeño (<1 mm), es propensa a producir interferencias de difracción, lo que interrumpe la detección de defectos.

(3) Solución

✔ La sonda en fase (por ejemplo, PAUT de matriz en fase) ajusta dinámicamente el ángulo del haz de sonido

✔ Haga coincidir de forma redundante el ángulo de la ranura con el ángulo de refracción de la sonda (por ejemplo, ranura de 60° con sonda de 60°)

2. Pruebas radiográficas (RT): dispersión y calidad de la imagen

(1) La mutación del espesor provoca ruido de dispersión

La ranura tipo X ofrece imágenes superiores a las de la ranura tipo V porque:

- El espesor de penetración es constante y la dispersión se reduce en un 30% (requisito de la norma ASME V)

- El indicador de calidad de imagen (IQI) detecta un porcentaje más alto (hasta 2-2T)

- Un caso negativo: el ángulo de bisel de una tubería no es uniforme y la película RT tiene una banda de mutación en escala de grises, que se diagnostica incorrectamente como penetración incompleta.

(2) La zona de transición del bisel afecta la detección de defectos

- Si la superficie del bisel es rugosa (Ra>6,3 μm), la obtención de imágenes RT producirá señales de defectos espurios.

- Las tuberías de energía nuclear requieren una desviación del bisel ≤0,5° (ASME III NB-5120), de lo contrario se deberá realizar una filmación adicional.

(3) Solución

✔ Preferir ranuras tipo X o tipo V doble (minimizar la mutación del espesor)

✔ Regular la suavidad de la superficie del bisel (Ra≤3,2μm)

3. Prueba de corrientes de Foucault (ET): distorsión del campo electromagnético

(1) Desequilibrio del efecto piel en los bordes biselados

Si la zona de transición del bisel no está redondeada (R < 1 mm), el campo de la corriente de Foucault se distorsionará, lo que dará como resultado:

- Reducción de la relación señal-ruido en ≥6 dB (sensibilidad de detección reducida)

- Aumento de señales de defectos falsos (por ejemplo, tubos hidráulicos de aviación que provocan falsas alarmas de ET debido a bordes afilados)

(2) Soluciones

✔ Redondeo del borde del bisel R≥2mm (norma AMS 2647B)

✔ Utilice tecnología de corrientes de Foucault multifrecuencia (para compensar el efecto biselado)

4. Requisitos específicos de la industria

| Industria | Requisitos clave | Normas |

|---|---|---|

| Energía nuclear | Inspección dual RT+UT, desviación del bisel ≤0,5° | ASME III NB-5000 |

| Tubería submarina | Inspección AUT, superficie de ranura Ra≤6,3 μm | DNV-OS-F101 |

| Aviación | Inspección ET, radio de filete R ≥ 2 mm | AMS 2647B |

Advertencia de ingeniería: Un proyecto de GNL no detectó grietas durante la inspección por ultrasonidos debido a una desalineación de 1,5° en el ángulo de bisel. Se produjo una fuga después de la puesta en servicio, lo que resultó en pérdidas de más de 5 millones de dólares. La geometría del bisel no es un problema menor, sino una variable clave para el éxito o el fracaso de los END.

¿Cómo optimizar el biselado para entornos de alta corrosión?

Sistema de protección de tres niveles

1.Optimización de la geometría:

Utilice una ranura de ángulo grande de 55° para reducir la retención del medio (la tasa de corrosión disminuye en un 70 % cuando el caudal es >3 m/s)

Coloque un filete R2mm en la raíz para eliminar la corrosión por grietas.

2.Tratamiento de superficie:

Recubrimiento HVOF WC-10Co4Cr (porosidad <0,8%)

El pulido electroquímico hace que Ra <0,8 μm

3. Mejora del material:

Seleccione alambre de soldadura UNS N06625 (resistencia a las picaduras equivalente PREN≥45)

La tubería compuesta utiliza una placa compuesta explosiva de titanio/tantalio/circonio.

Caso: El oleoducto y gasoducto ácido de Oriente Medio adopta una solución HVOF de 55°+ y su vida útil se extiende a 15 años.

¿Cuáles son los trucos para ahorrar costes en las operaciones de biselado?

Métodos para reducir costos

| Dimensión | Solución tradicional | Solución optimizada | Efecto de ahorro |

|---|---|---|---|

| Material | Corte en bisel de tubos de aleación integral | Corte después del revestimiento local del tubo compuesto | El coste del material se redujo en un 60% |

| Proceso | Corte por plasma CNC | Corte de materiales compuestos por chorro de agua y láser (consumo energético reducido en un 45%) | Costo de energía $0,8/m |

| Mano de obra | Operación de soldador de nivel 3 | Programación offline de robots (1 persona supervisa 3 unidades) | Mano de obra reducida en un 75% |

| Chatarra | tasa de retrabajo del 8% | Sistema de corrección de IA en tiempo real | Tasa de desperdicio <0,5% |

Caso de innovación: Se utilizó corte manual asistido por RA en un proyecto EPC y el tiempo de capacitación se redujo en un 80 %

¿Por qué es importante el biselado en las tuberías impresas en 3D?

El diseño de bisel de las tuberías impresas en 3D (fabricación aditiva) afecta directamente la resistencia estructural, la fiabilidad de la conexión, el rendimiento de los fluidos y la viabilidad del procesamiento posterior. A continuación, se presentan los principales factores de influencia y las especificaciones del sector:

1. Optimización de la resistencia estructural y la unión entre capas

(1) Dirección de la capa de impresión y coincidencia de ranuras

① Un bisel paralelo a la dirección de la capa de impresión (como una ranura de 45°) puede mejorar la resistencia de unión entre capas (requisito ASTM F3122).

② Si la ranura es perpendicular a la capa de impresión, es probable que se produzca delaminación entre capas y la resistencia a la tracción disminuya en un 30 % (especialmente para las aleaciones de titanio).

(2) Reducir la concentración del estrés

① La anisotropía de las piezas impresas en 3D genera una alta tensión residual interna. La transición de bisel puede reducir el factor de concentración de tensión en un 40 % (en comparación con la conexión en ángulo recto).

② Caso: Una tubería de combustible de cohete se agrietó en la conexión en ángulo recto. Tras cambiar a una transición de bisel de 30°, superó la prueba de vibración MSFC-STD-3029 de la NASA.

2. Fiabilidad de la conexión y adaptación de la soldadura/mecanizado

(1) Reserva de ranura de soldadura

① Los tubos impresos en 3D de aleación de titanio deben reservar un margen de mecanizado de 0,5 mm (ASTM F3001) para eliminar los defectos superficiales no fusionados.

② Las ranuras de soldadura por haz de electrones deben cumplir con el diseño en forma de V de un solo lado de 25° de AMS 2680, de lo contrario, la profundidad de penetración de la soldadura será insuficiente.

(2) Adaptación de conexión de brida/rosca

① La rugosidad de la superficie del bisel impreso en 3D (Ra≤6,3 μm) afecta el rendimiento del sellado y requiere posprocesamiento y pulido (norma ISO 21920-2).

3. Optimización del rendimiento de los fluidos

(1) Reducción de la turbulencia y la caída de presión

① El bisel de la pared interior de la tubería impresa en 3D (como un ángulo de desviación de 15°) puede reducir la caída de presión del fluido en un 20 % (en comparación con un giro en ángulo recto).

② Caso: El caudal de un sistema hidráulico de aviación aumentó en un 12 % al optimizar la pendiente de impresión (verificación SAE AS4059).

(2) Prevención de la deposición y la corrosión

① Si la pared interior de una tubería de acero inoxidable está en ángulo recto, es fácil que se produzca una zona muerta para el fluido, lo que provoca corrosión local (ASTM A967 requiere una transición de pendiente).

4. Requisitos específicos de la industria

| Campo de aplicación | Requisitos clave para el bisel | Base estándar |

|---|---|---|

| Aeroespacial | Las ranuras de aleación de titanio requieren un diseño compatible con soldadura por haz de electrones | AMS 2680 |

| Tubería de energía | Rugosidad del bisel de la pared interior Ra≤3,2 μm | ASME B31.3 |

| Equipo médico | El tubo de impresión de acero inoxidable 316L requiere un bisel de guía de flujo de 15° | ISO 13485 |

5. Resumen de los puntos clave del diseño de biseles en impresión 3D

- Prioridad de resistencia: dirección del bisel paralela a la capa impresa (ASTM F3122) + filete R ≥ 1 mm (para evitar concentración de tensiones).

- Adaptación del procesamiento: la aleación de titanio reserva un margen de 0,5 mm (ASTM F3001), el bisel de soldadura está diseñado de acuerdo con AMS 2680.

- Optimización del fluido: la pared interior adopta un bisel de guía de flujo de 15° (la caída de presión se reduce en un 20%).

- Caso de falla: una tubería de combustible satelital no consideró la dirección de la capa impresa, la resistencia de la unión del bisel fue insuficiente, se produjo una fuga de combustible durante el lanzamiento y la misión fracasó (pérdida de $120 millones). ¡Imprimir biseles en 3D no es una opción, sino una necesidad!

Resumen

El biselado de tuberías es un proceso clave en el procesamiento de tuberías . Afecta directamente la calidad de la soldadura, la resistencia estructural y el rendimiento de los fluidos. Su precisión debe cumplir estrictamente con las normas de la industria (como GB 50540, ASME B31.3, etc.). Ya sea mediante corte tradicional o biselado con impresión 3D , es necesario considerar tanto la precisión geométrica como las propiedades del material para evitar la concentración de tensiones y la detección de puntos ciegos. Dominar la tecnología de biselado no solo mejora la eficiencia de la ingeniería, sino que también elimina riesgos ocultos como fugas y roturas. Es fundamental para garantizar el funcionamiento seguro a largo plazo del sistema de tuberías.

📞 Teléfono: +86 185 6675 9667

📧 Correo electrónico: info@longshengmfg.com

🌐 Sitio web: https://lsrpf.com/

Descargo de responsabilidad

El contenido de esta página es meramente informativo. Serie LS . No se ofrece ninguna garantía, expresa o implícita, sobre la exactitud, integridad o validez de la información. No se debe inferir que los parámetros de rendimiento, las tolerancias geométricas, las características específicas de diseño, la calidad del material, el tipo de mano de obra o la información que el proveedor o fabricante externo proporcionará a través de la red de Longsheng sean los mismos. Esto es responsabilidad del comprador . Solicite un presupuesto para determinar los requisitos específicos de las piezas. Contáctenos. Para obtener más información .

Equipo LS

LS es una empresa líder en la industria, especializada en soluciones de fabricación a medida. Con más de 20 años de experiencia, atendiendo a más de 5000 clientes, nos especializamos en mecanizado CNC de alta precisión, fabricación de chapa metálica , impresión 3D , moldeo por inyección , estampado de metal y otros servicios integrales de fabricación.

Nuestra fábrica está equipada con más de 100 centros de mecanizado de 5 ejes de última generación y cuenta con la certificación ISO 9001:2015. Ofrecemos soluciones de fabricación rápidas, eficientes y de alta calidad a clientes en más de 150 países. Ya sea para producción a pequeña escala o personalización en masa, podemos satisfacer sus necesidades con la entrega más rápida en 24 horas. Elija LS Technology: es sinónimo de eficiencia, calidad y profesionalismo.

Para obtener más información, visite nuestro sitio web: www.lsrpf.com

Preguntas frecuentes

1. ¿Cuál es la diferencia entre el biselado de tuberías y el corte ordinario?

La principal diferencia entre el biselado de tubos y el corte convencional reside en el control del ángulo de corte. El biselado requiere que la cara del extremo del tubo forme un ángulo de inclinación específico con el eje (normalmente de 0,5° a 45°), mientras que el corte convencional solo necesita asegurar la verticalidad. El proceso de biselado requiere equipos especiales (como una cortadora de tubos CNC o una biseladora de plasma) para lograr un control preciso del ángulo, crucial para la soldadura posterior y el rendimiento en dinámica de fluidos. El corte convencional no puede cumplir estos requisitos de ingeniería.

2. ¿Por qué la desviación del ángulo de bisel afecta la calidad de la soldadura?

La desviación del ángulo de bisel provocará desalineación o una separación desigual al empalmar los extremos de la tubería. Cuando la desviación supera el estándar (por ejemplo, ±1° especificado en ASME B31.3), el baño de soldadura no se puede rellenar uniformemente, lo que resulta en defectos como penetración incompleta e inclusión de escoria. Por ejemplo, una desviación de 2° del ángulo de bisel en una tubería DN200 provocará una desalineación de 3,5 mm, lo que infringe directamente el valor de desalineación admisible de API 1104 (≤1,6 mm) y requiere una reparación.

3. ¿Qué industrias tienen los requisitos más estrictos para el biselado de tuberías?

Las industrias de energía nuclear, aeroespacial y tuberías submarinas tienen los requisitos más estrictos de biselado. Las tuberías de energía nuclear deben cumplir simultáneamente con la tolerancia angular de 0,5° y una rugosidad superficial de Ra3,2 μm de ASME III; las tuberías de combustible de aviación requieren una prueba de penetración del 100 % (AMS 2644) después del biselado; y las tuberías submarinas deben utilizar equipos de biselado automatizados según las normas DNV-OS-F101 y mantener registros completos de los parámetros de corte como referencia.

4. ¿Cómo elegir el equipo de biselado de tuberías?

La selección del equipo requiere una consideración exhaustiva del tipo de tubería (acero al carbono/acero inoxidable/aleación de titanio), el rango de diámetro de la tubería y las normas de ingeniería. Para diámetros de tubería pequeños, inferiores a DN80, una cortadora de tubos hidráulica manual puede cumplir los requisitos; para el procesamiento a gran escala, se recomiendan cortadoras de tubos CNC (precisión de ±0,1°); materiales especiales como las aleaciones de circonio requieren cortadoras de tubos láser con funciones de corte en frío. Los indicadores clave incluyen la repetibilidad angular (con un margen de ±0,5°), la rugosidad de la superficie de corte (Ra ≤ 12,5 μm) y la posibilidad de trazabilidad de datos.