Выбор между токарными и фрезерными работами с ЧПУ — одно из важнейших решений для производителя, но зачастую этот процесс принятия решения сопровождается неясностью относительно стоимости, достигаемой точности и сроков выполнения. Эта неясность возникает из-за отсутствия детального анализа для определения наиболее оптимального процесса для сложной детали.

Данное решение основано на специальных знаниях и опыте компании LS Manufacturing и предоставляет исчерпывающую сравнительную оценку. Оно анализирует ключевые факторы, такие как затраты, допуски и сроки выполнения заказа, на примерах, позволяющих принять правильное решение.

Токарная и фрезерная обработка на станках с ЧПУ: краткое сравнение.

| Аспект | Токарная обработка на станках с ЧПУ | Фрезерование на станках с ЧПУ |

| Основной процесс | Вращающаяся заготовка; неподвижный режущий инструмент. | Неподвижная заготовка; вращающийся многоточечный инструмент. |

| Основная геометрия | Цилиндрическая, коническая или радиальная геометрия. | Сложные трехмерные контуры , плоские поверхности, пазы, углубления. |

| Ключевая сила | Эффективность в производстве осесимметричных деталей. | Исключительная универсальность для сложных геометрических форм. |

| Типичные операции | Торцевая обработка, сверление, нарезание резьбы, нарезание канавок. | Профилирование, сверление, обработка пазов, гравировка. |

| Основной фактор, определяющий издержки | Время наладки и цикла; скорость удаления материала . | Сложность программирования; время обработки. |

| Оптимальное использование материалов | Прутки, кованые заготовки, заготовки, изготовленные методом токарной обработки. | Блоки, плиты, отливки, детали, близкие к окончательной форме. |

| Типичные приложения | Валы, втулки, фитинги, фланцы. | Корпуса, пресс-формы, кронштейны, блоки цилиндров. |

| Скорость и сроки выполнения заказа | Увеличено для крупносерийного производства вращающихся деталей. | Время выполнения может варьироваться; при сложном программировании или настройке может потребоваться больше времени. |

| Возможности высокой точности | Высокая концентричность и допуск по диаметру. | Отлично подходит для многоосевой токарной и фрезерной обработки с ЧПУ, обеспечивая точность контуров и позиционирования. |

Паралич принятия решений разрешен благодаря анализу данных – с нами. Все вопросы, которые могут возникнуть при сопоставлении двух процессов обработки – механической обработки, токарной обработки и фрезерования – рассмотрены в этом руководстве, призванном помочь вам успешно реализовать ваш проект.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

Что касается токарной и фрезерной обработки, исследования в области ЧПУ могут многое предложить в интернете, но эта статья уникальна тем, что наши выводы основаны на практическом опыте работы в цеху, а не в классе или библиотеке. Мы проводили исследования и, что более важно, жили в условиях высокоточной токарной и фрезерной обработки экзотических сплавов, полагаясь на догадки и соблюдая сроки, измеряемые микронами.

Из тысяч изготовленных деталей мы на собственном опыте убедились в тонкостях процедур заказа материалов для производства изделий из инконеля, оптимизации процесса закрепления деталей во избежание вибрации и так далее. Все рекомендации в этом документе разработаны на основе опыта преодоления трудностей, будь то рекомендации по передовым методам работы в отрасли, разработанные лидерами, такими как 3D Systems , или другие, в сочетании с устоявшимися принципами аддитивного производства (АМ) .

В этом руководстве все эти знания сведены в единое целое. То, что мы предлагаем — и чем мы готовы поделиться с вами — отличает хороший текст от идеального и поможет избежать дорогостоящих ошибок в процессе проб и ошибок. Вот что вы будете читать: точные знания, которые мы применяем к каждому тексту, над которым работаем.

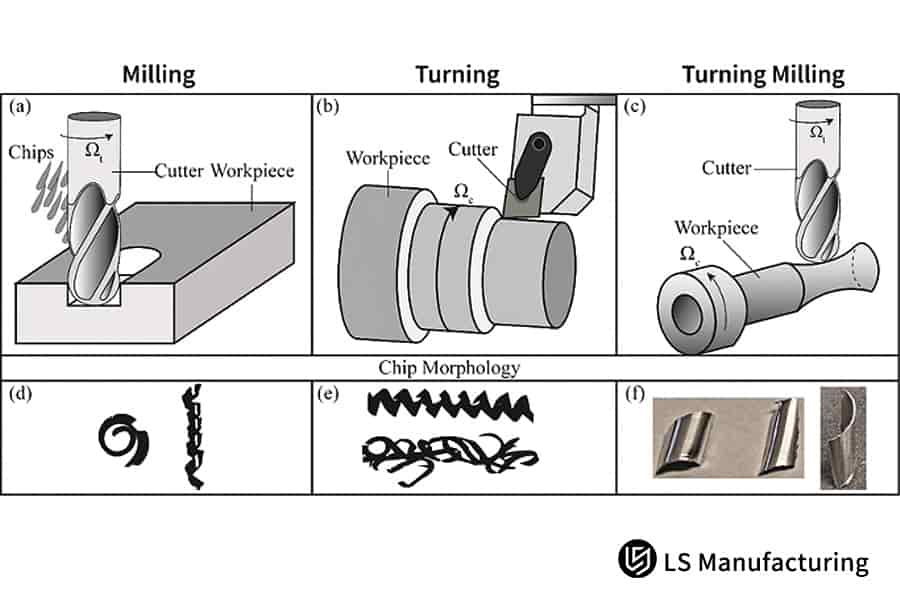

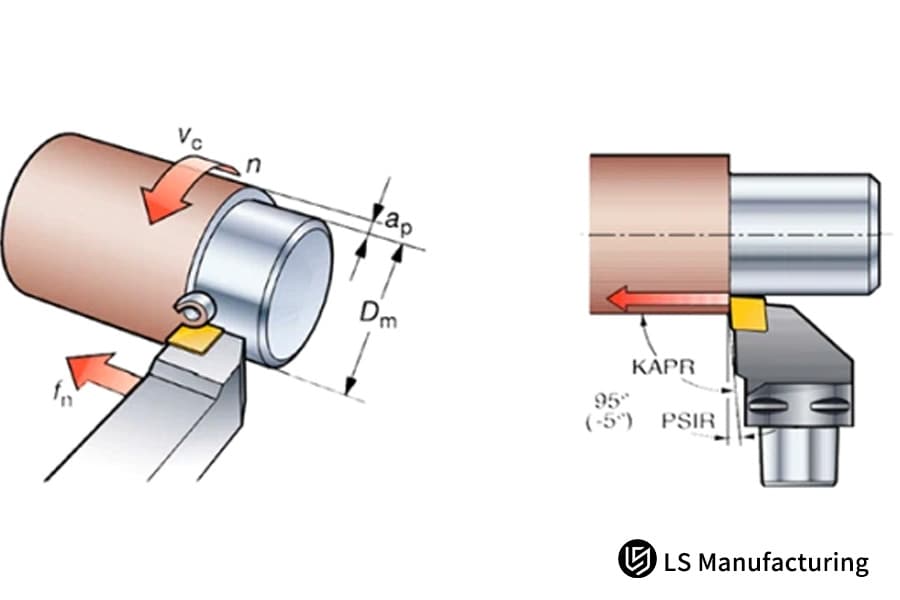

Рисунок 1: Различия в образовании стружки между процессами токарной и фрезерной обработки, выполненными компанией LS Manufacturing.

В чём заключаются основные различия между токарным и фрезерным станками с ЧПУ?

Выбор оптимального метода обработки — сложная технологическая задача, напрямую влияющая как на точность, так и на экономическую эффективность работы. Цель данной технической заметки, следовательно, состоит в том, чтобы провести сравнение теоретических основ путем анализа теоретических различий между токарным и фрезерным обработкой .

| Аспект | Токарная обработка на станках с ЧПУ | Фрезерование на станках с ЧПУ |

| Фундаментальный принцип | Удаление материала осуществляется стационарным одноточечным режущим инструментом, который снимает материал с заготовки, вращающейся с относительно высокой скоростью ( 500–3000 об/мин ). | Вращающийся многоточечный режущий инструмент ( например, с подачей 0,1-0,5 мм/зуб ) перемещается относительно неподвижной заготовки. |

| Удаление материала | Это обеспечивает высокую скорость непрерывного удаления материала за счет поддержания постоянного контакта режущего инструмента с поверхностью. | Выполняет прерывистую резку, позволяя создавать сложные контуры с контролируемой силой резания на деликатных элементах детали. |

| Основная геометрия | Оптимизирован для осесимметричных форм, таких как валы и втулки. Это важный пример сравнения токарной и фрезерной обработки на станках с ЧПУ . | Он хорошо подходит для сложных трехмерных форм и полостей, которые невозможно обработать методом прецизионной токарной обработки . |

| Оптимизация процессов | В основном занимается обработкой вращательной динамики концентрации и качества поверхности. | Как правило, для оптимизации траекторий движения инструмента и минимизации деформаций при сложных операциях фрезерования используются методы моделирования. |

Обоснуйте свой выбор, учитывая конкретные цели: сделайте упор на прецизионную токарную обработку для достижения оптимальных результатов; используйте сложное фрезерование для изготовления сложных форм. При выборе производственного процесса руководствуйтесь конкретными требованиями, касающимися сложности элементов, скорости съема материала или сил резания. Эта статья поможет вам получить необходимые технологические знания для внедрения оптимального передового производственного процесса.

Какие ключевые факторы влияют на стоимость токарной обработки на станках с ЧПУ и как их оптимизировать?

Эффективное управление затратами требует понимания затрат, а понимание затрат является основой любого проекта, требующего высокой точности. В следующем разделе рассматриваются факторы, влияющие на стоимость токарной обработки на станках с ЧПУ, начиная с общих знаний и заканчивая техническими аспектами: стоимость материалов, стоимость станка, стоимость инструментов и стоимость настройки.

Стратегическое управление материальными ресурсами

Стоимость материалов фиксирована, однако количество отходов не ограничено. Для оптимизации проводятся сложные симуляции раскроя заготовок, чтобы оптимизировать производительность перед первоначальной резкой. Для крупномасштабного производства закупаются заготовки для ковки, близкие к окончательной форме, что позволяет снизить потребление сырья до 40 процентов. Это немедленно повлияет на себестоимость процесса токарной обработки на станках с ЧПУ .

Оптимизация параметров процесса

Время цикла является одним из основных факторов, влияющих на стоимость. Предлагается рассмотреть оптимизированное решение для каждого материала по скорости, подаче и глубине резания на основе использования баз данных и моделирования траектории движения инструмента. Например, метод подачи охлаждающей жидкости под высоким давлением, предназначенный для детали из нержавеющей стали, позволил увеличить скорость обработки на 22% при одновременном сокращении времени работы станка.

Стратегия использования инструментов, основанных на данных

Мы относимся к нашим инструментам как к системе, а не как к расходному материалу. Посмотрите на коэффициент износа наших инструментов и убедитесь, что наша программа прогнозируемого технического обслуживания позволяет избежать неожиданных простоев оборудования или проблем с качеством обработки поверхности. Документально подтверждено, что переход на определенный класс твердосплавных материалов для обработки алюминия на более длительный период увеличивает срок службы инструмента на 300% , а затраты на оснастку распределяются на более длительный производственный цикл.

Планирование производственных операций для конкретных партий продукции

Экономическая эффективность зависит от объема обработки. Для обработки прототипов используется стандартизированная система настройки. Для крупносерийного токарного производства применяются специальные приспособления для каждого инструмента. Применение вышеупомянутой системы настройки в предыдущем заказе автомобильных деталей позволило сократить время цикла обработки на 18% , что обеспечило экономию за счет масштаба. Мы разработали эту стратегию в нашем руководстве по услугам обработки на станках с ЧПУ .

Эффективный контроль затрат требует рассмотрения производства как интегрированной системы, а не как отдельных этапов. Описанные выше стратегии, основанные на данных о производительности, позволяют прогнозировать бюджет и устанавливать конкурентоспособные цены на сложные детали. Данное руководство по услугам обработки на станках с ЧПУ предоставляет необходимую техническую информацию для высокоэффективных и конкурентоспособных производственных сценариев, где каждая единица эффективности напрямую приводит к конкурентному преимуществу.

Как достигается высокоточная обработка на станках с ЧПУ? Каковы ключевые технические параметры?

Системный подход к обеспечению надежной субмикронной точности фрезерования на станках с ЧПУ включает в себя гораздо больше, чем просто технические характеристики станка, в том числе стабильность процесса, температурный режим и особенности управления. Основой является разделение кумулятивных ошибок, обеспечивающее защиту мельчайших допусков снова и снова:

Основы управления: устойчивость машин, движения и термическая устойчивость.

- Системная интеграция: В системной интеграции это достигается с помощью высокоточных линейных шкал, а также современных систем токарной и фрезерной обработки с ЧПУ, таких как Heidenhain, которые включают в себя замкнутую систему , гарантирующую обратную связь по позиционированию с точностью ±0,005 мм .

- Компенсация термической погрешности: Специальная обработка включает использование охлаждающей жидкости высокого давления 20 МПа , что позволяет ограничить погрешность термического расширения при обработке титановых сплавов до 0,01 мм .

Оптимизация стабильности процесса

- Стратегия выбора инструмента и траектории резания: Этот метод предполагает использование уникальных резцов, таких как резцы с мелкозернистым твердосплавом и покрытием AlTiN , а также более простых методов формирования траектории резания, таких как трохоидальное и адаптивное резание , что минимизирует отклонение и вибрацию резца, обеспечивает его полное зацепление с меньшей средней радиальной силой и более гладкой поверхностью.

- Усовершенствованная система крепления заготовок: Специально разработанные жесткие зажимные приспособления демонстрируют свои возможности в повышении твердости прецизионных деталей и в непосредственном гашении нежелательных вибраций, ухудшающих точность позиционирования тонкостенных деталей в авиационных компонентах.

Стратегия параметров для предсказуемых результатов

- Черновая обработка: На этом этапе становятся актуальными параметры, связанные с оптимизацией удаления материала и формированием припуска на обработку, а также контроль усилия в резцах.

- Этап финишной обработки: Происходит изменение метода. Для преодоления остаточных напряжений и давления от инструмента на этом этапе используются высокая скорость вращения шпинделя ( например, 12 000+ об/мин ), малый шаг обработки ( например, 0,1 мм ) и неглубокая резка ( например, 0,5 мм ) для достижения критических размеров и целостности поверхности сложных кривых.

Такой уровень контроля над всей системой обработки, от обратной связи станка до равновесия температуры и фактических траекторий движения инструментов, позволяет достичь точности на микронном уровне . Стандарты, описанные в этом документе, были проверены на реальных данных и легли в основу оценки успеха высокоточных фрезерных операций .

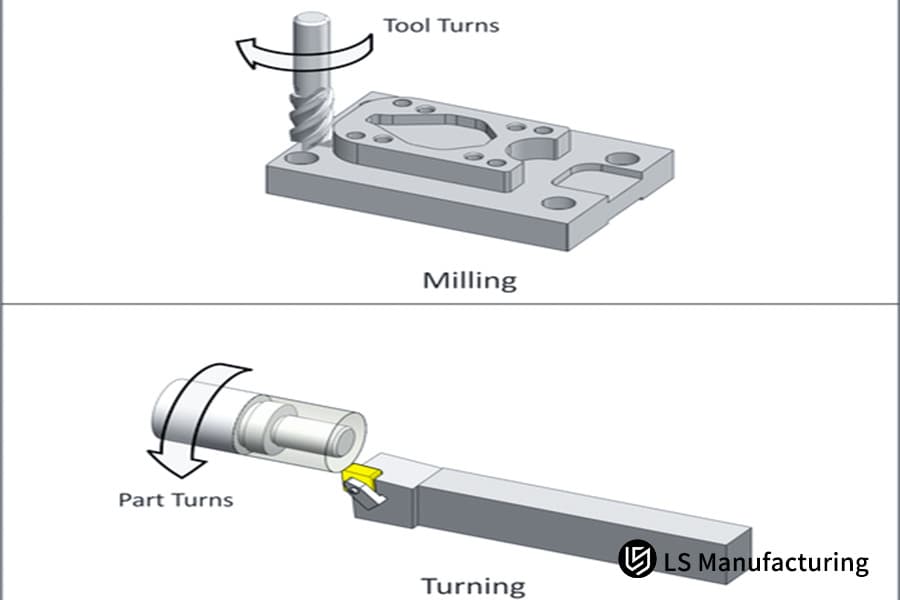

Рисунок 2: Сравнение вращения инструмента при токарной и фрезерной обработке на станках с ЧПУ, выполненное компанией LS Manufacturing.

Как оптимизировать сроки выполнения заказов на токарную обработку на станках с ЧПУ?

Сокращение сроков выполнения проектов должно осуществляться таким образом, чтобы обеспечить приоритезацию всего технологического процесса, а не только процесса обработки. Улучшение циклов выполнения заказов на токарную обработку на станках с ЧПУ является очень эффективным средством повышения оперативности реагирования рынка и снижения стоимости складских запасов. Ниже будет приведено объяснение способов сокращения сроков выполнения проектов.

Параллельное проектирование технологических процессов

Мы работаем над компонентами, чтобы сделать их более технологичными, планируя при этом процессы с минимальным количеством этапов. Возьмем, например, операцию поперечного сверления с помощью вспомогательных шпинделей и приводных инструментов: мы можем выполнить операцию непосредственно на станке. Такой подход позволил исключить 3 переналадки в недавнем проекте по изготовлению зубчатых передач, сократив общую продолжительность оптимизированного процесса токарной обработки с 14 до 5 дней .

Динамическое планирование и мониторинг производства

Эффективность связана с прозрачностью. Наша интеллектуальная система планирования распределяет ресурсы на основе доступности оборудования и материалов в режиме реального времени, а не только сроков выполнения. Информация о ходе выполнения отображается непосредственно на панели управления. Для заказов компонентов в нескольких вариантах эта система позволила осуществлять одновременную обработку на двух токарных станках, что увеличило коэффициент использования оборудования на 30% и сократило обещанное время выполнения на 25% .

Интегрированная цепочка поставок и логистика

Закупка материалов и последующая обработка также являются частью нашей системы. Необходимые уровни запасов для стандартных деталей также изучаются и утверждаются, в то время как специализированные сплавы хранятся в запертом ящике у предварительно утвержденного партнера до начала работы, если это необходимо. Два вторичных процесса, гальваническое покрытие, начинаются после завершения партий. Благодаря нашей бесшовной системной интеграции в процессы ЧПУ для токарной и фрезерной обработки , типичные сроки передачи заказов в течение 2-3 дней отсутствуют.

В сочетании с планированием на основе данных и интеграцией по всей цепочке поставок параллельная обработка обеспечивает основу для цикла взаимозависимости, в котором время выполнения заказа переходит из фиксированной оценки в переменную. Именно это делает предсказуемые и быстрые сроки реальностью в конкурентоспособной высокоточной токарной обработке .

Как научно обоснованно выбрать токарную или фрезерную обработку в зависимости от геометрии детали?

Выбор метода обработки на станках с ЧПУ — это первостепенное техническое решение, оказывающее существенное влияние на стоимость и сроки выполнения заказа. В этой главе будет представлен подход к выбору метода, основанный на геометрии, который обеспечивает все необходимые условия для выбора метода в любом серьезном руководстве по услугам обработки на станках с ЧПУ, позволяющем эффективно изготавливать компоненты.

| Фактор принятия решения | Favor CNC Turning | Favor CNC Milling |

| Основная геометрия | Это обозначение относится к деталям с основной вращательной симметрией — это могут быть валы, диски или цилиндры. | Это необходимо для призматических деталей, если в них присутствуют сложные трехмерные контуры , углубления или элементы, определяющие поверхность, не требующие вращения. |

| Сложность характеристик | Радиальные элементы, такие как резьба и отверстия , имеющие центральную ось. | Безусловно, это сложный аспект, привлекающий внимание к сложным поверхностям, подрезам и замысловатым элементам, которые подчеркивают разницу между токарными и фрезерными операциями. |

| Масштаб размеров | Как правило, очень эффективен для диаметров менее 500 мм и всегда подходит для крупносерийной ротационной обработки. | Не подвержен влиянию вращения компонентов и, следовательно, подходит для работы с большими и локальными областями на плоских деталях и компонентах. |

| Конструктивные соображения | Предпочтительный метод для токарной обработки объемных деталей; при обработке тонкостенных деталей, если в процессе возникает вибрация, могут потребоваться специальные операции токарной обработки. | Подобная технология весьма предпочтительна, особенно при обработке тонкостенных и конструкционных материалов, благодаря необходимости точного приложения силы резания при фрезеровании . |

Наилучшим вариантом было бы начать с оценки первичной симметрии, а затем перейти к оценке вторичных характеристик. Что касается гибридных компонентов, необходимо определить необходимость комбинированного процесса в многозадачной машине. Именно благодаря таким эффективным подходам инженерный аспект принятия решений по процессу приобретает смысл.

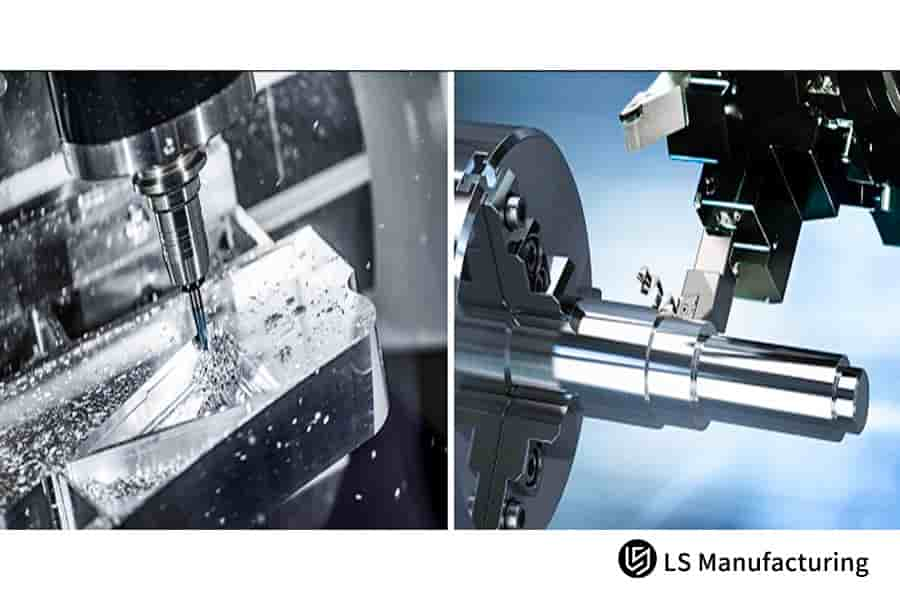

Рисунок 3: Выбор процессов и поставщиков для фрезерования и токарной обработки на станках с ЧПУ компанией LS Manufacturing.

Почему компания LS Manufacturing обладает уникальным технологическим преимуществом в области прецизионной обработки?

Лидерство в высокоточной токарной и фрезерной обработке неизбежно выходит за рамки традиционного оборудования и предполагает развитие экспертных знаний в оптимизации технологических процессов и интеграции систем управления . Компания LS Manufacturing добивается своего превосходства благодаря «целостному подходу», эффективно решающему ключевые проблемы, связанные со стабильностью оборудования, инструментальными системами и измерительными технологиями, что позволяет превзойти стандартные отраслевые показатели более чем на 20% по большинству ключевых пунктов, перечисленных ниже:

Усовершенствованное управление технологическими процессами для непревзойденной стабильности.

Мы внедрили нашу технологию активного демпфирования в обрабатывающие центры и шпиндели для борьбы с вибрациями в режиме реального времени. Внутренние испытания демонстрируют, что наша запатентованная система обратной связи обеспечивает чистоту поверхности Ra 0,2 микрона на сложных авиационных материалах, в то время как традиционные технологии обеспечивают чистоту поверхности Ra 0,8 микрона . Наши процессы предотвращают деформацию. Благодаря моделированию тепловых режимов в сочетании с тщательно спланированным охлаждением при давлении до 20 МПа мы можем гарантировать термическую стабильность заготовки с точностью ±0,005 мм в течение длительных циклов, что само по себе является важным компонентом любого сравнения прецизионной обработки .

Собственная оснастка и собственные инновации

- Запатентованные инструментальные решения: разработанные и изготовленные собственными силами держатели инструмента с гашением вибраций обеспечивают увеличение срока службы инструмента до 40% при обработке таких твердых материалов, как титан, одновременно позволяя использовать агрессивные параметры резки без ущерба для точности и качества поверхности .

- Оптимизированные библиотеки параметров: Здесь хранятся наши собственные базы данных параметров резки, созданные на основе тысяч производственных проходов. Прямое использование оптимизированных параметров подачи, скорости и траектории резки для пар «материал-характеристика» минимизирует время, затрачиваемое на пробные попытки.

Интегрированная экосистема обеспечения качества

- Процесс, основанный на метрологии: точность проверяется на этапе производства. Внутрипроцессное зондирование и контроль с помощью КИМ после обработки не являются окончательными проверками, а представляют собой интегрированные механизмы обратной связи. Данные с этих систем позволяют в режиме реального времени корректировать параметры обработки, создавая замкнутый контур для обеспечения точности.

- Сертифицированная система контроля качества: Наша система управления качеством сертифицирована по стандарту ISO 9001:2015 и гарантирует прослеживаемость и воспроизводимость всех компонентов, начиная с сертификации самих материалов и заканчивая окончательным отчетом о проверке.

Всеобъемлющее техническое партнерство

Наша ценность распространяется и на совместную разработку. Мы предлагаем комплексные решения для токарной и фрезерной обработки, основанные на тщательном анализе DFM (проектирование с учетом технологичности). Благодаря этапу сотрудничества, проблемы, связанные с обрабатываемостью, деформацией тонкостенных деталей или накоплением допусков, как правило, могут быть решены до начала производства, что позволяет снизить затраты и сократить сроки выполнения заказа для наших клиентов.

Эти тесно взаимосвязанные элементы управления технологическим процессом, фирменного инструментария, интегрированной метрологии и технического партнерства эффективно функционируют как единая система, обеспечивающая предсказуемые и превосходные результаты. Фактически, такой подход обеспечивает глубокую и целостную технологическую базу, позволяющую успешно осуществлять выбор поставщика оборудования для токарной и фрезерной обработки с ЧПУ в рискованной и критической ситуации, когда сложные требования становятся выполнимыми на практике.

Какие ключевые критерии следует учитывать при выборе поставщика оборудования для обработки на станках с ЧПУ?

Для того чтобы выйти за рамки простой оценки стоимости и провести более всестороннюю проверку, необходимо выбрать квалифицированного поставщика, обладающего технической экспертизой, производственными возможностями и надежностью в рамках партнерского соглашения. Структура следующего раздела также определит порядок выбора поставщика услуг по токарной и фрезерной обработке на станках с ЧПУ и повлияет на успех проекта следующим образом:

Технические возможности и валидация процессов

Аудит проводится с целью оценки технических возможностей, а не простого перечисления оборудования. Проверка возможностей: изучите технические детали технологических процессов в аналогичных проектах, которые они выполнили, чтобы определить достигнутые допуски и качество поверхности, а также обрабатываемые материалы. Компетентный поставщик должен легко продемонстрировать свои комплексные возможности в области токарной и фрезерной обработки на конкретных примерах, а не на основе общих заявлений.

Доказательства контроля системы качества и производственных процессов

Оцените уровень внедрения системы качества в производственную систему, запросив документацию, такую как диаграммы статистического контроля процессов , демонстрирующие стабилизацию процесса в последних производственных циклах, и/или отчеты FAIR, в которых указаны уровни соответствия. Это подтвердит, что их система предотвращает дефекты, а не просто обнаруживает их, что является краеугольным камнем надежных рекомендаций в руководстве по услугам обработки на станках с ЧПУ .

Оперативность и совместное решение проблем

Оцените их процесс управления проектами и коммуникации. В процессе составления коммерческого предложения оцените, предоставляются ли полные комментарии по анализу технологичности производства (DFM) для оптимизации вашей детали. Настоящий партнер с самого начала проявляет техническую заинтересованность, превращая простой запрос коммерческого предложения в совместное инженерное обсуждение, чтобы снизить риски вашего проекта и установить взаимопонимание. Партнерство в области высокоточной токарной и фрезерной обработки .

Этот основанный на данных и структурированный анализ играет решающую роль в переходе от анализа цены к анализу ценности и факторов риска. Стратегическое использование этих подходов помогает обеспечить выбор поставщика оборудования для токарной и фрезерной обработки с ЧПУ таким образом, чтобы он опирался на экспертные знания и партнерские отношения для решения сложных и высокоэффективных производственных задач .

Рисунок 4: Диаграмма сравнения параметров токарной и фрезерной обработки на станках с ЧПУ и траектории движения инструмента, предоставленная компанией LS Manufacturing.

Аэрокосмическое подразделение LS Manufacturing: Изготовление на заказ лопаток компрессоров из титанового сплава.

В частности, этот проект продемонстрировал ключевую задачу высокоточной механической обработки, выполненную компанией LS Manufacturing для клиента из авиационной отрасли, что подтвердило наш профессионализм в обеспечении не только высокого качества наших услуг по токарной и фрезерной обработке на станках с ЧПУ , но и в следующих аспектах:

Задача клиента

Одной из ведущих организаций в области аэрокосмической техники было заказано 50 комплектов лопаток компрессора из сплава Ti-6Al-4V . Однако достижение допуска профиля ±0,03 мм оказалось сложной задачей. В результате традиционных операций прецизионной токарной и фрезерной обработки процент брака составил 35% из-за термической деформации заготовок. Это негативно сказалось на графике испытаний прототипа, привело к увеличению стоимости проекта на 40% и задержке на 6 недель.

LS Manufacturing Solution

Мы сосредоточились на подходе к высокоточной 5-осевой фрезеровке . Была применена поэтапная черновая и чистовая обработка с использованием специализированных концевых фрез с изменяемой спиралью. Успешной работе способствовало использование системы охлаждения под высоким давлением 120 бар в сочетании с тщательно подобранными параметрами: скорость вращения шпинделя 1500 об/мин и подача 0,3 мм/зуб. Такое сочетание напрямую решило проблему деформации — важный фактор при сравнении методов высокоточной обработки .

Результаты и ценность

Проект был завершен за 10 дней, что на 33% быстрее, чем первоначально запланированные клиентом 15 дней. Окончательная проверка деталей подтвердила точность профиля ±0,02 мм, что на 33% превышает технические характеристики. Оптимизированный процесс позволил исключить брак, снизив себестоимость единицы продукции клиента на 20% . Такая надежность высокоточной фрезеровки ускорила цикл проверки двигателя на один месяц, демонстрируя, что стратегическое проектирование технологических процессов напрямую снижает стоимость фрезерования на станках с ЧПУ и сокращает время выхода на рынок.

Этот случай иллюстрирует нашу систематическую методологию решения сложных производственных задач. Благодаря интеграции передового моделирования процессов, оптимизации параметров и динамического управления мы преобразуем сложные технические требования в надежное и высокопроизводительное производство. Такой уровень точности токарной и фрезерной обработки на станках с ЧПУ определяет нашу уникальную ценность в изготовлении критически важных высокоточных компонентов для аэрокосмической отрасли.

Добейтесь непревзойденной точности и ускорьте сроки выполнения работ с помощью наших проверенных решений для обработки материалов в аэрокосмической отрасли.

Часто задаваемые вопросы

1. Что больше подходит для массового производства: токарная или фрезерная обработка на станках с ЧПУ?

Токарная обработка предпочтительнее для серийного производства осесимметричных деталей, поскольку она дешевле, тогда как фрезерование предпочтительнее для сложных деталей и мелкосерийного производства. Компания LS Manufacturing также предоставляет инструменты для расчета стоимости, которые помогут в принятии решения.

2. Как вы обеспечиваете точность и стабильность фрезерования на станках с ЧПУ?

Для калибровки станка компания LS Manufacturing обеспечивает правильность параметров резки, используя измерительный щуп Renishaw с точностью менее 0,01 мм, благодаря оптимизации режущего оборудования.

3. Какой минимальный диаметр отверстия можно получить при токарной обработке на станке с ЧПУ?

В зависимости от используемого инструмента, минимальный диаметр обрабатываемого отверстия составляет 0,5 мм, при этом также предоставляется дополнительная информация о пригодности инструмента. Знание различий между токарным и фрезерным обработкой помогает выбрать правильную операцию для создания прецизионного отверстия.

4. Каковы распространенные причины задержек доставки? Как их можно избежать?

Причины могут включать в себя поломки оборудования или неправильные технологические процессы; компания LS Manufacturing обеспечивает 98% своевременной доставки благодаря профилактическому техническому обслуживанию и резервному планированию.

5. Каким образом компания LS Manufacturing защищает интеллектуальную собственность своих клиентов?

Мы заключаем соглашение о неразглашении конфиденциальной информации и внедряем систему зашифрованного управления данными, чтобы обеспечить безопасность проектной документации и исключить любые утечки информации в нашей истории дел. Это относится ко всем типам проектов, включающих токарную обработку на станках с ЧПУ, фрезерование или другие процессы.

6. Возникают ли дополнительные расходы на обработку сложных деталей?

В зависимости от сложности детали, компания LS Manufacturing готова предоставить ценовые предложения. Для сложных деталей может быть надбавка в 10-20 процентов , но за счет оптимизации DF M можно снизить затраты. Можно сравнить токарную и фрезерную обработку , чтобы выбрать более выгодный метод с точки зрения стоимости.

7. Как я могу проверить производственные возможности поставщика?

Ознакомьтесь с их примерами проектов и списком оборудования. Компания LS Manufacturing предлагает выездные визиты и возможность получения отчетов о результатах обработки образцов, чтобы вы могли на практике оценить разницу между токарными и фрезерными станками с ЧПУ .

8. Поддерживает ли компания LS Manufacturing мелкосерийную индивидуальную настройку продукции?

Да, минимальный объем заказа составляет 1 шт., а также предлагается бесплатный анализ технологичности производства (DFM) для изготовления небольших серий.

Краткое содержание

В статье, представленной выше, завершается подробный анализ различий между токарным и фрезерным станками с ЧПУ с точки зрения стоимости, точности и сроков выполнения. На основе информации от LS Manufacturing в статье показано, что применение научного подхода к обработке материалов повышает эффективность проектов. В случае возникновения проблем или дилемм, вы можете обратиться к LS Manufacturing за решением или в качестве делового партнера.

Действуйте прямо сейчас! Нажмите « Получить бесплатную смету » или загрузите свои чертежи, чтобы получить индивидуальную экспертную оценку от LS Manufacturing. Мы поможем вам оптимизировать ваш план обработки, сократить сроки выполнения заказов и снизить затраты. Заинтересованные клиенты могут напрямую запланировать визит на место, чтобы оценить наши профессиональные возможности.

Получите сегодня же индивидуальный отчет по оптимизации токарной и фрезерной обработки на станках с ЧПУ! Наши эксперты найдут для вас оптимальное решение, которое позволит сократить расходы и ускорить выполнение заказа.

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .