Изготовление деталей на станках с ЧПУ обычно сопряжено с рядом проблем, таких как шероховатость поверхности, превышающая Ra1,6 мкм , погрешности размеров более ±0,02 мм, износ инструмента, приводящий к значительному увеличению стоимости детали, или недостаточная воспроизводимость при массовом производстве. Эти проблемы возникают из-за традиционного характера производства; однако у нас есть эффективные способы решения этих проблем, касающихся точности, гладкости поверхности и массового производства.

Основываясь на нашем 15-летнем опыте работы в компании LS Manufacturing, где мы провели 286 полных испытаний инструментов и реализовали 73 успешных проекта, мы используем научный подход к токарной обработке. Таким образом, мы можем заявить о возможности достижения точности в пределах допуска ±0,005 мм , шероховатости поверхности Ra = 0,4 мкм и относительного повышения эффективности на 40% .

Изготовление деталей на станках с ЧПУ по индивидуальному заказу: краткое справочное руководство

| Раздел | Основная информация в одном предложении |

| Основные проблемы | Производители сталкиваются с низким качеством поверхности , неточностью размеров, высокими затратами на оснастку и непостоянным качеством партий продукции. |

| Первопричина | Это происходит из-за несистематического подхода к выбору и оптимизации инструментов в процессе токарной обработки на станках с ЧПУ . |

| Наше решение | Наше решение разработано на основе проверенного подхода, использующего данные за 15 лет , полученные в ходе тематических исследований . |

| План действий | Мы учитываем геометрию инструментов, процесс обработки и порядок обработки. |

| Целевые результаты | Это обеспечивает точность в пределах ±0,005 мм , чистоту поверхности Ra0,4 мкм и повышение производительности на 40% . |

Мы напрямую решаем ваши самые основные задачи: повышение вашей способности поддерживать и удерживать допуски, одновременно обеспечивая улучшенное качество обработки поверхности. Это стало возможным благодаря одновременному снижению удельных затрат и увеличению срока службы инструмента. Наше решение направлено на минимизацию ваших текущих финансовых и материальных потерь, возникающих в результате неэффективности при соблюдении заданных вами уровней допусков.

Почему этому руководству можно доверять? Практический опыт экспертов LS Manufacturing.

В интернете существует бесчисленное множество сайтов с информацией, посвященной токарной обработке на станках с ЧПУ, но секрет понимания этой темы заключается в ее применении на практике в цеховых работах, с точки зрения размеров, срока службы инструмента и качества поверхности. Каждое из решений, представленных в справочнике, доказало свою эффективность в лабораторных условиях с использованием инструмента , не говоря уже о бесчисленных производственных задачах.

Наши компоненты выполняют критически важные функции, и в случае их отказа это обойдется очень дорого. Спецификации материалов, такие как стандарты Ассоциации производителей алюминия (AAC) и Федерации производителей металлических порошков (MPIF) , обеспечивают высокую степень надежности процесса с самого начала. Применение этого принципа ко всем компонентам, от компонентов медицинских изделий до компонентов аэрокосмической отрасли, делает их надежными.

Мы предлагаем ключевые сведения, необходимые для устранения разрыва между ожиданиями и реальностью. Это означает точную геометрию инструментов, параметры процесса резки, порядок обработки, которые гарантируют точность ±0,005 мм , повышение эффективности на 40% , а также преимущества практического опыта в данной области, который повысит эффективность вашего собственного внутреннего производства токарных деталей на заказ .

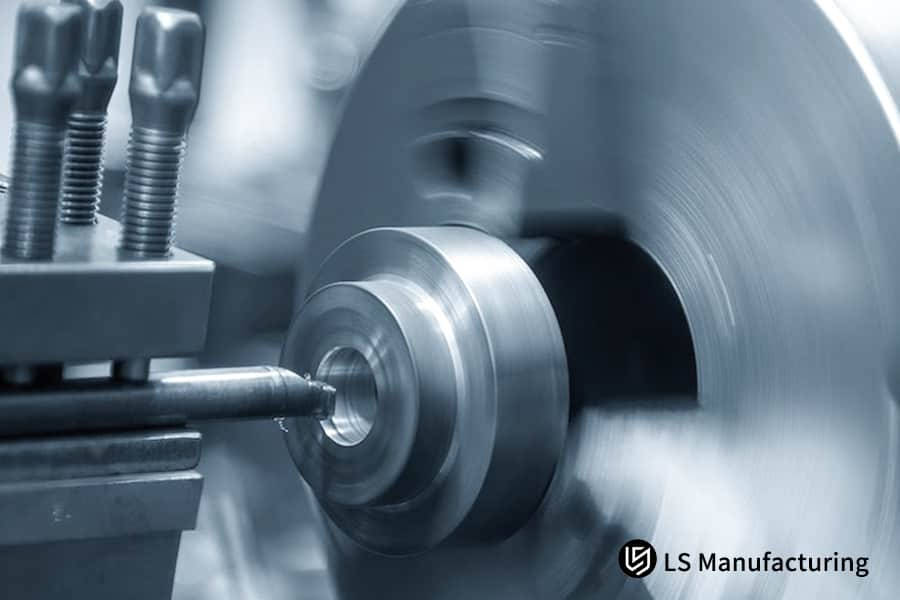

Рисунок 1: Обработанная деталь вращается на высокоточном токарном станке с ЧПУ производства компании LS Manufacturing.

Как можно добиться точности ±0,005 мм при токарной обработке на станках с ЧПУ за счет оптимизации инструмента?

Поддержание стабильного уровня микронных допусков — это сложная задача, которую должна решать любая организация, предоставляющая услуги высокоточной токарной обработки на станках с ЧПУ . Ключевым моментом является не инструмент, а система, управляемая таким образом, чтобы ошибки оставались под контролем. Стратегия, используемая в нашей организации для высокоточной токарной обработки на станках с ЧПУ, включает в себя следующее:

Сертифицированная предварительная настройка инструмента для обеспечения надежной базовой линии.

Устранение первоначальной неопределенности достигается за счет квалификации всех инструментов в автономном режиме на прецизионных станках предварительной настройки, что гарантирует точное определение точки резания до установки инструментов и измерения каждой операции относительно известной точной точки. Этот аспект особенно важен для прецизионных станков предварительной настройки, поскольку он обеспечивает повторяемость с точностью <0,01 мм по отношению к поставщику прецизионных токарных деталей .

Активное смягчение теплового смещения

Для решения проблемы, связанной с колебаниями размера в середине партии, были использованы термокомпенсирующие держатели инструмента. Эти держатели инструмента активно стремятся устранить расширение, вызванное теплом, выделяющимся во время резки, обеспечивая, чтобы его значение составляло ≤0,003 мм .

Управление с обратной связью и измерениями в процессе производства.

Это достигается за счет использования встроенного в станок измерительного инструмента, что помогает нам создать замкнутый контур. После завершения обработки прецизионного элемента именно контактный щуп проверяет его точность. Далее выполняются микрокоррекции смещения инструмента, вызванного дрейфом или изменением материала.

Подтвержденные результаты с помощью статистических данных о процессе

Для оценки собственной эффективности компания применяет статистический контроль производственных процессов. В одном из описанных случаев, касающемся массового производства валов из нержавеющей стали, допуск на диаметр вала составляет ±0,005 мм , а значение округлости — ≤ 0,003 мм , при этом значение Cpk значительно превышает 1,67 .

Этот анализ гарантирует, что процедура высокоточной токарной обработки на станках с ЧПУ, выполняемая в данной среде, является корректирующей. Мы предлагаем механическую обработку, но, что наиболее важно, мы предлагаем результаты обработки, которые являются точными, аккуратными и включают необходимые корректировки. Поэтому неудивительно, что повторяемость процесса высокоточной токарной обработки соответствует самым строгим стандартам.

Руководство по выбору токарных пластин для станков с ЧПУ: выбор пластин в зависимости от свойств материала.

Неправильный выбор режущего инструмента для станков с ЧПУ может привести к ускоренному износу инструмента, повреждению качества поверхности и увеличению затрат. Инструмент необходимо выбирать правильно. Этот набор инструментов, разработанный на основе 158 экспериментов, предлагает рекомендации по продлению срока службы инструмента, улучшению качества поверхности и снижению себестоимости производства при токарной обработке на станках с ЧПУ . Для подбора инструмента используются лучшие данные.

| Материал заготовки | Рекомендуемая вставка и ключевая функция | Оптимизированная скорость резки (Vc) | Основная выгода и результат |

| Нержавеющая сталь | GC1025 с геометрией стружколома | 180 - 220 м/мин | Предотвращает упрочнение при обработке и образование твердых стружек, обеспечивая стабильное качество обработки и в 2-3 раза больший срок службы инструмента . |

| Алюминиевые сплавы | Вставки из поликристаллического алмаза (PCD) с покрытием из твердого сплава | 400 - 600 м/мин | Предотвращает прилипание материала (BUE), обеспечивает превосходное качество обработки и позволяет осуществлять обработку на очень высоких скоростях . |

| Жаростойкие сплавы | Керамические вставки из SiAlON или керамические вставки, армированные нитевидными кристаллами. | 150 - 350 м/мин | Выдерживает экстремально высокие температуры в зоне резания, что позволяет производить высокопроизводительную обработку прочных суперсплавов. |

Правильный выбор режущих инструментов для токарных станков с ЧПУ осуществляется путем анализа специфических характеристик материала, таких как адгезия, нагрев и упрочнение при обработке. Эта проверенная на производстве методика принятия решений переводит процесс выбора инструментов для токарных станков с ЧПУ из стадии проб и ошибок в область прогнозирования. Внедрение этих проверенных сочетаний позволит напрямую повысить производительность и качество деталей в сложных задачах высокоточной токарной обработки .

Как можно снизить затраты на токарную обработку на станках с ЧПУ на 35% за счет оптимизации процесса?

Даже простое изменение в использовании более дешевых расходных материалов или увеличение скорости подачи, скорее всего, приведет к ухудшению качества. Экономическая эффективность токарной обработки на станках с ЧПУ возможна только при наличии комплексного анализа стоимости, обеспечивающего оптимизацию всей технологической цепочки. В данном контексте, применительно к деталям, изготовленным на станках с ЧПУ по индивидуальному заказу , экономия в среднем на 35% при среднем качестве 99,5% может быть достигнута за счет трех взаимосвязанных факторов:

Продление срока службы инструмента за счет управления износом на основе данных.

Мы разработали программу управления сроком службы наших режущих кромок, основанную на соответствующей кривой износа для каждого типа материала. Однако, благодаря заблаговременной замене вставок в критический момент, не слишком рано и не слишком поздно, мы можем максимально продлить срок службы наших режущих кромок, тем самым увеличив срок службы инструментов на 40% за счет сокращения времени простоя.

Оптимизация параметров резки для сокращения времени цикла.

Наши инженеры-технологи проводят целенаправленные эксперименты для определения оптимального сочетания параметров станка (скорость, подача, глубина резания) в зависимости от материала и характеристик. Такая научно обоснованная настройка, в отличие от использования общих значений из справочников, позволяет сократить время обработки в среднем на 30% . Это повышает производительность и производительность труда без ущерба для качества поверхности и срока службы инструмента.

Объединение производственных процессов с помощью современных многофункциональных инструментов.

Мы используем и разрабатываем специализированные или стандартные многофункциональные держатели инструментов. Эти токарные инструменты с ЧПУ позволяют выполнять несколько операций (токарирование, нарезание канавок, нарезание резьбы и т. д.) за одну установку и траекторию движения инструмента. Это значительно сокращает время простоя, уменьшает вероятность ошибок и повышает общую эффективность оборудования (OEE) при обработке сложных компонентов.

Внедрение целостного анализа потока создания ценности.

Это касается не только самого станка. Мы оцениваем весь производственный цикл, от закупки сырья до вторичной обработки, в поисках этапов, не приносящих добавленной стоимости, и оперативно устраняем их. Такой подход гарантирует, что любая экономия, полученная благодаря услугам токарной обработки на станках с ЧПУ, не будет компенсирована увеличением затрат в других областях, что обеспечит общее снижение себестоимости.

Представленный здесь структурированный методологический подход подтверждает, что основой существенного снижения затрат в сфере токарной обработки на станках с ЧПУ является интеллектуальное проектирование процессов, а не экономия на качестве. Это приводит к снижению стоимости изготовления деталей на заказ с помощью токарной обработки на станках с ЧПУ за счет увеличения срока службы оборудования, ускорения циклов и устранения потерь благодаря интегрированному проектированию, основанному на проверенных данных, что гарантирует повышение качества и надежности, а не их снижение.

Рисунок 2: Инструмент на токарном станке, нарезающий точную наружную резьбу, производства LS Manufacturing.

Как эффективно организовать токарную обработку на станках с ЧПУ, обеспечив баланс между скоростью обработки и качеством поверхности?

Основная сложность при обеспечении успешного и быстрого выполнения токарных работ на станках с ЧПУ связана с ограничениями массового производства при обеспечении высокого качества поверхности. Это означает, что решение вопроса либо о скорости производства, либо о качестве поверхности неизбежно влечет за собой компромисс в отношении другого параметра. Наш метод решения этой проблемы основан на многоэтапной оптимизации этапов резки для разделения черновых резов:

Стратегическое разделение этапов

- Черновая обработка для максимальной эффективности: Мы предлагаем значительно более высокие показатели скорости съема материала (MRR) при токарной обработке на станках с ЧПУ , более глубокие резы и оптимальные скорости подачи , основанные исключительно на скорости, чтобы получить форму, близкую к окончательной, в кратчайшие возможные сроки.

- Финишная обработка для гарантированного качества: После этого будет применена разнообразная, хорошо отлаженная и специфичная по параметрам финишная обработка для достижения желаемой целостности поверхности и точности.

Протокол прецизионной обработки

- Оптимизированные параметры: скорость вращения шпинделя поддерживается на высоком уровне ( около 250 мм в минуту ), а глубина резания сведена к минимуму ( всего 0,1 мм ) для снижения силы резания и тепловыделения.

- Контроль траектории движения инструмента и зацепления: Траектория движения инструмента должна обеспечивать непрерывное зацепление. Зацепление необходимо для создания качественной обработки поверхности. Это гарантирует, что значение Ra будет ниже 0,8 мкм . Это значение необходимо для прецизионной токарной обработки на станках с ЧПУ .

Оптимизированная стратегия черновой обработки

- Сбалансированная агрессивность: В отличие от агрессивных стратегий, где рассматриваются максимально возможные скорости резания, здесь практикуется баланс скоростей резания, например, 150 м/мин , и увеличенной глубины резания, например, 2,0 мм .

- Фокус управления стружкой: Эти переменные выбираются с упором на обеспечение надлежащего извлечения и удаления стружки в текущей зоне и на более высокие значения скорости съема материала (MRR) .

Мониторинг процесса для обеспечения согласованности

- Корректировка в реальном времени: Корректировка в реальном времени осуществляется с использованием данных с датчиков , таких как датчики акустической эмиссии, для обнаружения аномалий, включая начало износа инструмента или вибраций, во время длительных производственных циклов. Затем система вносит корректировки в скорость подачи в пределах заданного диапазона.

- Проактивное обеспечение качества : Этот тип обратной связи предотвращает дефекты еще до того, как они могут возникнуть. В результате достигается повышение эффективности на 40% без отбраковки продукции.

Благодаря методичному и ориентированному на данные подходу к оптимизации процесса разделения и обработки, услуги токарной обработки на станках с ЧПУ позволяют нам выполнять работу быстро, помимо гарантированного нами качества поверхности. Мы уделяем особое внимание обеспечению методичного повторения процесса изготовления деталей на станках с ЧПУ в соответствии с запрошенными спецификациями.

Как геометрические параметры режущих инструментов токарных станков с ЧПУ влияют на производительность обработки?

При выборе подходящих режущих инструментов для станков с ЧПУ не учитываются другие переменные, помимо качества материала. Геометрия режущей кромки оказывает существенное влияние на усилия, срок службы инструмента и качество поверхности. Данное руководство, основанное на данных ортогональных испытаний, предоставляет практические параметры для оптимизации этих критически важных факторов для обеспечения превосходного качества токарной обработки на станках с ЧПУ :

| Геометрический параметр | Оптимизированный диапазон и основная функция | Ключевое влияние на производительность обработки |

| Угол наклона (γ) | 6°–8°: обеспечивает оптимальный баланс между остротой для снижения силы резания и достаточной прочностью кромки. | Это также снижает энергопотребление и выделение тепла, что напрямую способствует увеличению срока службы инструмента более чем на 50% , улучшая качество обработки поверхности . |

| Угол зазора/разгрузки (α) | 8°–10°: Снижение трения между боковой поверхностью инструмента и поверхностью обрабатываемой заготовки. | Требование к точности размеров подразумевает обеспечение целостности поверхности заготовки, поскольку трение может происходить одновременно с накоплением тепла из-за трения. |

| Наклон передовой линии (λs) | От -3° до -5°: Обеспечивает плавный отвод стружки от обрабатываемой поверхности , помогает поддерживать кончик инструмента и, следовательно, может значительно улучшить удаление стружки. | Обеспечивает надежную защиту режущей кромки и повышает стабильность, а также более предсказуемую надежность при выборе токарного инструмента для станков с ЧПУ . |

Оптимизация этих основных углов позволяет преобразовывать универсальные режущие инструменты для токарных станков с ЧПУ в инструменты специального назначения. Для оптимизации самых сложных задач используйте эти основные геометрические принципы и применяйте их напрямую для повышения производительности, качества и экономической эффективности инструментов с более длительным сроком службы и меньшим количеством отходов.

Рисунок 3; Компания LS Manufacturing вырезает на токарном станке цилиндрическую деталь розового цвета.

Как оценить техническую мощь и возможности обработки материалов у поставщика оборудования для токарной обработки на станках с ЧПУ?

Помимо требований, при поиске компетентного поставщика прецизионных токарных деталей необходимо учитывать его реальные возможности, подкрепленные процедурой обеспечения стабильности, работы со сложными задачами и контроля переменных. Вот как можно оценить компанию, предоставляющую услуги токарной обработки на станках с ЧПУ :

Валидированный контроль технологического процесса для обеспечения стабильности партий продукции.

Это достигается за счет статистического контроля процессов (SPC), отслеживающего критические параметры в режиме реального времени. Такой контроль обеспечивает нам возможность вносить упреждающие корректировки до того, как процесс выйдет за рамки заданных параметров , и позволяет нам достигать очень высокого уровня выхода годной продукции с первого раза и, следовательно, 99,3% стабильности качества для нашего высокопроизводительного токарного производства на станках с ЧПУ .

Технический арсенал для производства сложных компонентов

Помимо традиционных токарных станков, наша компания использует услуги токарной обработки с ЧПУ , включая фрезерно-токарные станки и приводной инструмент с многоосевой обработкой. Такой подход позволяет изготавливать сложные детали за одну установку, предотвращая ошибки и обеспечивая критически важные базовые соотношения, необходимые для сложных деталей, изготовленных на заказ с помощью токарной обработки на станках с ЧПУ .

Управление инструментами на основе данных для оптимизации затрат и качества.

Помимо этого, мы используем цифровую систему контроля ресурса инструмента и систему предварительной настройки. В системе контроля ресурса инструмента учитываются обрабатываемые материалы и кривая ресурса инструмента. Еще раз подчеркнем, что для каждого инструмента необходимо иметь сертифицированное смещение на момент установки.

Оценивайте партнера на основе его документированных систем, обеспечивающих повторяемость, техническую гибкость и контроль переменных. Мы обеспечиваем это за счет интегрированного статистического контроля процессов (SPC), передового многоосевого токарного станка с ЧПУ и научно обоснованной системы управления инструментом, гарантирующей проверенную стабильность и возможности, необходимые для ваших самых сложных проектов.

Какие распространенные дефекты качества встречаются при прецизионной токарной обработке и какие существуют меры по их предотвращению?

Высокоточная токарная обработка на станках с ЧПУ гарантирует отсутствие дефектов и стабильное качество продукции. Наша систематическая методика предотвращения, направленная на устранение этих конкретных видов отказов, позволяет заблаговременно выявлять и устранять первопричины вибрации, неравномерной обработки поверхности и образования заусенцев, которые традиционно приводят к 3% брака, и снизить процент брака до 0,3% .

Устранение вибраций и обеспечение целостности поверхности.

- Метод контроля вибрации: Гашение резонансной вибрации путем изменения скорости вращения шпинделя для предотвращения возникновения собственной частоты системы и с помощью инструментов со специальной геометрией.

- Результатом является достижение высокого качества: Получение превосходной чистоты поверхности с шероховатостью Ra <0,4 мкм .

- Влияние на производство: Непосредственно устранить одну из основных причин брака деталей при оказании высококачественных услуг по токарной обработке на станках с ЧПУ .

Поддержание стабильного качества обработки поверхности за счет постоянной скорости движения по поверхности.

- Управление технологическим процессом: Поддерживайте постоянную скорость резания (Vc) во время контурной резки и изменения диаметра, чтобы обеспечить равномерную загрузку стружки и стабильную температуру.

- Цель обеспечения качества: Достичь равномерной чистоты поверхности материала, тем самым устранив эффект «звездного неба», характерный для традиционной механической обработки.

Минимизация образования заусенцев за счет подготовки кромки и продуманной стратегии.

- Стратегия выбора инструмента: Мы предотвращаем образование заусенцев за счет стратегического выбора токарных инструментов для станков с ЧПУ , отдавая предпочтение пластинам с заточенной или специально подготовленной режущей кромкой.

- Оптимизация процесса обработки: Оптимизируйте условия обработки, например, изменяйте скорость подачи на выходных углах, чтобы предотвратить разрыв материала в процессе удаления заусенцев.

Наш подход устраняет дефекты, решая их в корне с помощью целенаправленного контроля параметров, траектории движения инструмента или научного подхода к управлению инструментом. Таким образом, прецизионная токарная обработка может перейти от исправления дефектов посредством контроля качества к контролируемому процессу, обеспечивающему выход годной продукции с первого раза, что и требуется для сложных деталей с точки зрения качества.

Рисунок 4: Блестящая металлическая стружка, выбрасываемая вращающимся прецизионным токарным станком производства LS Manufacturing.

Основные составляющие стоимости и стратегии оптимизации для онлайн-расчета стоимости токарных работ на станках с ЧПУ?

Наша онлайн-система расчета стоимости токарных работ на станках с ЧПУ положит конец проблеме, существовавшей на протяжении всего процесса составления смет, когда предложения от производственной отрасли были непредсказуемыми. Это стало возможным благодаря применению анализа данных, что позволяет нам предоставлять клиентам точные сметы с погрешностью ±5% .

Расчет затрат в режиме реального времени и прозрачность:

Наши алгоритмы позволяют мгновенно получить информацию о любых видах затрат.

- Анализ материальных затрат: Мы обеспечиваем сегментацию рынка в диапазоне 35-50% в реальных условиях, используя рыночную информацию в режиме реального времени.

- Оптимизация времени обработки: В данном случае достигнута оптимизация процессов перемещения инструмента, что позволило решить 25-40% проблем, связанных со временем, и тем самым оптимизировать эффективность и себестоимость процессов токарной обработки на станках с ЧПУ .

- Отслеживание расхода инструментов: датчики регистрируют активность использования инструментов, контролируя их заполнение в пределах 10-20% .

- Оценка затрат на постобработку: Компьютерные вычисления при окончательной обработке не превысят 5-10% .

Обеспечение точности посредством передового моделирования

Нашим системам можно доверять, поскольку у нас внедрены эффективные механизмы для исправления ошибок.

- Динамическая калибровка: постоянно обновляемые модели уточняют котировки на основе данных о производстве, поддерживая отклонения в пределах ±5% .

- Проверка параметров: На этом этапе проверяются входные параметры, что позволяет исключить ошибки и, следовательно, повысить точность расчета стоимости прецизионной токарной обработки на станках с ЧПУ .

Стратегии оптимизации для повышения эффективности

Благодаря полученным знаниям, мы сокращаем наши расходы.

- Рекомендации по технологическим процессам: Необходимо предоставить рекомендации по изменению технологических процессов с целью предотвращения проблем, связанных с обработкой материалов и механической обработкой .

- Планирование ресурсов: Интеллектуальное планирование максимизирует использование оборудования, снижая накладные расходы в услугах токарной обработки на станках с ЧПУ .

- Управление сроком службы инструмента: прогнозные оповещения продлевают срок службы инструмента, сокращая затраты на его замену.

Ориентированная на клиента подготовка коммерческих предложений и поддержка.

Мы ориентируемся на безупречный пользовательский опыт для достижения быстрых результатов.

- Мгновенное формирование коммерческого предложения: параметры для получения подробного коммерческого предложения на токарную обработку на станках с ЧПУ за считанные секунды.

- Возможности индивидуальной настройки: В рамках предоставляемых услуг доступны возможности индивидуальной настройки, что обеспечивает гибкие решения для токарной обработки на станках с ЧПУ .

- Отчеты о прозрачности: Для разъяснения затрат предоставляется подробная информация, что повышает доверие.

В этом отчете демонстрируется наш уровень экспертных знаний в области точного расчета стоимости токарных работ на станках с ЧПУ благодаря интеграции данных в режиме реального времени. Мы решаем проблему непредсказуемости затрат, интегрируя оптимизацию в наши процессы, что делает LS Manufacturing лидером рынка в предоставлении эффективных услуг по токарной обработке на станках с ЧПУ . Наша стратегия способствует разработке эффективных планов для достижения максимальной экономической эффективности токарных работ на станках с ЧПУ .

Компания LS Manufacturing, автомобильная промышленность: проект по прецизионной токарной обработке валов турбин двигателей.

Крупный автомобильный производитель столкнулся с серьезными проблемами в производстве валов турбокомпрессоров, поскольку традиционные методы механической обработки не соответствовали строгим требованиям к производительности. Наша компания решила эту проблему благодаря услугам высокоточной токарной обработки на станках с ЧПУ , и вот почему и как это произошло:

Задача клиента

Заказчик столкнулся с трудностями при механической обработке валов турбокомпрессоров из нержавеющей стали ( Φ25h6 ) в соответствии со спецификацией. Традиционные методы приводили к чрезмерному отклонению диаметра ( ±0,015 мм ) и неудовлетворительному качеству поверхности ( Ra 3,2 мкм ), что обуславливало высокий процент брака и лишь 85% выхода годной продукции с первого раза. Это напрямую снижало эффективность сборочной линии и повышало себестоимость единицы продукции, угрожая срокам реализации проекта по созданию новой платформы двигателей и требуя надежного решения для токарной обработки .

LS Manufacturing Solution

Мы успешно применили быстрый и точный метод токарной обработки, основанный на использовании современного инструмента. Примененный метод заключался в использовании пластины из поликристаллического кубического нитрида бора (PCBN) с точно рассчитанным радиусом закругления 0,4 мм и минимальным количеством смазки. Постоянная скорость обработки поверхности при этом методе составляла 280 м/мин , что обеспечивало сбалансированную динамику резания и минимальную тепловую деформацию, решая основную проблему неравномерности размеров и целостности, присущую первоначальному методу, применяемому заказчиком.

Результаты и ценность

Благодаря эффективности разработанного и внедренного процесса были достигнуты превосходные результаты: допуск по диаметру токарной обработки на станках с ЧПУ составил ±0,005 мм , округлость — 0,003 мм , а оптимальная чистота поверхности — Ra 0,8 мкм . Примечательно, что выход годной продукции с первого прохода значительно увеличился до 99,7% , что позволило клиенту повысить эффективность сборки на 30% и сэкономить более 500 000 юаней в год на качестве.

В данном проекте, в частности, представлен наш подход к внедрению технологических инноваций и преодолению жестких ограничений в производственном процессе, а также конкретные, основанные на фактах, инновационные решения для преодоления трудностей, связанных с ключевыми проблемами. Мы предлагаем клиенту не только знания в области механической обработки, но и дополнительную ценность с точки зрения качества и рентабельности критически важных автомобильных компонентов.

Сталкиваетесь ли вы с трудностями высокоточной обработки? Свяжитесь с нами , чтобы освоить производство валов турбин с высочайшей точностью.

Анализ будущих тенденций развития и направлений инноваций в технологии токарной обработки на станках с ЧПУ.

Инновации в области прецизионной токарной обработки на станках с ЧПУ обусловлены рядом конкретных проблем: обработка других материалов, неожиданное время задержки в станках, обработка сложных деталей за один процесс. Но будущее — это не результат оптимизации или инноваций, а скорее интеграция систем, позволяющая обеспечить больший контроль, большую предсказуемость или расширенные возможности. Конкретные варианты инноваций для каждой из вышеупомянутых проблем описаны ниже:

Интеллектуальный мониторинг процессов для прогнозирующего технического обслуживания

Для минимизации незапланированных простоев и производственного брака мы используем сенсорные решения, которые отслеживают силу резания, вибрацию и акустическое излучение в режиме реального времени. На основе этих данных прогнозная аналитика может анализировать вероятность поломки инструмента, что позволяет планировать замену инструмента по расписанию, а не приводить к вынужденным остановкам. Это кардинально меняет подход к техническому обслуживанию оборудования, обеспечивая надежность наших критически важных услуг по токарной обработке на станках с ЧПУ .

Расширенные возможности многозадачности для интегрированного производства

Для устранения суммирования ошибок, возникающих при многократной смене станков, мы используем токарно-фрезерные обрабатывающие центры с ЧПУ . Они позволяют выполнять операции токарной обработки, фрезерования и сверления за одну смену патрона. Это концепция «все в одном», которая крайне необходима для изготовления деталей на заказ с помощью токарной обработки на станках с ЧПУ, поскольку обеспечивает высокую точность обработки каждой детали.

Внедрение технологий вспомогательной обработки

Что касается труднообрабатываемых материалов, мы предлагаем технологическую инновацию – токарную обработку высокотемпературных сплавов с ультразвуковой поддержкой. При ультразвуковой токарной обработке в режущий инструмент вводятся волны более высокой частоты, что снижает усилие резания и выделяемое тепло. Это позволяет выполнять высокоточную токарную обработку труднообрабатываемых материалов с превосходным качеством поверхности, превосходящим возможности традиционных методов прецизионной токарной обработки.

Наша ориентация — на развитие. Мы предлагаем решения, которые устраняют актуальные проблемы за счет применения интеллектуальных технологий, интеграции и специализированных процессов в производстве. Мы используем более эффективный подход к разработке, направленный на оптимизацию токарной обработки на станках с ЧПУ путем создания системы, обеспечивающей преимущества надежности, сложности и применения инновационных материалов, что дает конкурентное преимущество в сложных производственных процессах.

Часто задаваемые вопросы

1. Какова максимально возможная точность, обеспечиваемая прецизионной токарной обработкой на станке с ЧПУ?

Высокоточная токарная обработка от LS Manufacturing обеспечивает предельную точность ±0,002 мм , округлость до 0,001 мм и чистоту поверхности Ra0,2 мкм , что позволяет удовлетворить требования к высокоточным деталям.

2. Как выбрать оптимальные параметры токарной обработки для работы с различными материалами?

Компания LS Manufacturing создала базу данных параметров на основе обширных испытаний: нержавеющая сталь Vc = 150-250 м/мин, алюминиевый сплав Vc = 400-600 м/мин, титановый сплав Vc = 50-80 м/мин . Конкретные параметры необходимо оптимизировать в зависимости от конструкции детали.

3. Как снизить себестоимость обработки единицы продукции при прецизионной токарной обработке?

Оптимизация выбора инструмента, позволяющая увеличить срок его службы на 40% , и улучшение параметров резки для повышения эффективности до 35% , позволяют компании LS Manufacturing снизить себестоимость единицы продукции на 30-40% .

4. Как обеспечить однородность размеров при серийном токарной обработке?

Благодаря использованию высокоточных приспособлений ≤0,005 мм , частой калибровке оборудования и контролю процессов с помощью статистического контроля процессов (SPC), компания LS Manufacturing способна производить партии продукции с точностью размеров CPK ≥ 1,67 .

5. Что мне нужно предоставить для онлайн-расчета стоимости токарной обработки?

Пожалуйста, предоставьте такую информацию, как материал, чертежи, требования к точности и размер партии. Онлайн-система LS Manufacturing предоставит вам точную смету и план технологического процесса за 3 минуты .

6. Каково минимальное время, необходимое для выполнения срочных распоряжений о смене смены?

Срочные заказы на образцы доставляются в течение 24 часов , а небольшие партии — в течение 3-5 дней . Для обеспечения бесперебойного выполнения проектов компания LS Manufacturing создала канал оперативного реагирования.

7. Как улучшить качество токарной обработки труднообрабатываемых материалов?

Технология LS Manufacturing позволяет вдвое увеличить срок службы инструмента при обработке более твердых материалов, таких как высокотемпературные сплавы . Это достигается за счет правильного выбора материала инструмента, параметров резания и давления охлаждения.

8. Как решить распространенную проблему появления следов вибрации при токарной обработке?

Благодаря оптимизации вылета режущего инструмента, жесткости системы и параметров резки, система LS Manufacturing обеспечивает высококачественную обработку поверхности без следов вибрации, Ra0,4 мкм .

Краткое содержание

На основе научного планирования, правильного использования инструмента и контроля качества, при обработке деталей на токарном станке с ЧПУ можно достичь точности, эффективности и экономичности. Компания LS Manufacturing предлагает комплексные решения. В данном исследовании будут проанализированы методы, используемые в LS Manufacturing, с помощью данных, особенно использование инструмента.

Для получения индивидуальных расценок на токарную обработку вы можете загрузить свои чертежи в 3D-формате, что позволит мгновенно провести анализ и получить расчет стоимости. Чтобы узнать больше о сложных деталях, вы также можете записаться на бесплатную консультацию с нашими техническими экспертами. Мы также предлагаем полную поддержку. Вы можете позвонить на нашу сервисную горячую линию, чтобы получить бесплатные рекомендации по улучшению процесса обработки и услуги по улучшению процесса обработки для достижения оптимальной точности токарной обработки.

📞Тел.: +86 185 6675 9667

📧Электронная почта: info@longshengmfg.com

🌐Веб-сайт: https://lsrpf.com/

Отказ от ответственности

Информация на этой странице носит исключительно информационный характер. Компания LS Manufacturing не предоставляет никаких гарантий, явных или подразумеваемых, относительно точности, полноты или достоверности представленной информации. Не следует предполагать, что сторонний поставщик или производитель предоставит параметры производительности, геометрические допуски, конкретные конструктивные характеристики, качество и тип материалов или качество изготовления через сеть LS Manufacturing. Это ответственность покупателя. Запросите ценовое предложение на детали. Укажите конкретные требования к этим разделам. Для получения дополнительной информации свяжитесь с нами .

Команда LS Manufacturing

Компания LS Manufacturing — лидер отрасли . Мы специализируемся на индивидуальных производственных решениях. Более 20 лет опыта работы и более 5000 клиентов позволяют нам предлагать высокоточную обработку на станках с ЧПУ, производство изделий из листового металла , 3D-печать , литье под давлением , штамповку металла и другие комплексные производственные услуги.

Наш завод оснащен более чем 100 современными 5-осевыми обрабатывающими центрами, сертифицированными по стандарту ISO 9001:2015. Мы предоставляем быстрые, эффективные и высококачественные производственные решения клиентам в более чем 150 странах мира. Будь то мелкосерийное производство или крупномасштабная индивидуальная разработка, мы можем удовлетворить ваши потребности с максимально быстрой доставкой в течение 24 часов. Выбирайте LS Manufacturing. Это означает эффективность, качество и профессионализм.

Для получения более подробной информации посетите наш веб-сайт: www.lsrpf.com .