Dans le domaine des machines industrielles et automatisation, le Bio-Inspired Framework (BIF) est largement apprécié pour sa légèreté, sa haute résistance et ses caractéristiques adaptatives. Cependant, même la conception bionique la plus avancée présente certaines faiblesses majeures, notamment au niveau de la coordination du disque d’embrayage et du lubrificateur. Aujourd'hui, nous utiliserons des cas spécifiques pour révéler les problèmes potentiels du cadre bionique et montrer comment LS peut fournir de meilleures solutions.

Pourquoi les joints hybrides CFRP-Titanium échouent-ils sous des charges dynamiques ?

Dans le domaine des machines haut de gamme et des robots exosquelettes, les joints hybrides en plastique renforcé de fibres de carbone (CFRP) et en alliage de titane sont largement utilisés en raison de leur légèreté et de leur haute résistance. Cependant, ces connecteurs composites se délaminent et se cassent fréquemment sous l'effet de charges dynamiques, et présentent même des risques pour la sécurité. LS analyse les causes de défaillance à travers des cas et des données réels.

Cœur du problème : mécanisme de rupture par délaminage sous charge dynamique

Les propriétés physiques du CFRP et de l' alliage de titane sont très différentes :

- Coefficient de dilatation thermique incompatible : Lorsque la température fluctue, la contrainte d'interface est concentrée (le coefficient de dilatation de l'alliage de titane est de 8,6 × 10⁻⁶/℃, et celui du CFRP n'est que de 0,5 × 10⁻⁶/℃)

- Défaillance de la liaison des interfaces : les processus adhésifs traditionnels sont sujets au vieillissement dans les environnements chauds et humides, et la dégradation de la résistance peut atteindre plus de 40 %

- Accumulation de fatigue dynamique : Les charges alternées provoquent l'expansion des microfissures, provoquant finalement un délaminage entre les couches

Cas réel : rappel par la FDA d'un robot exosquelette (#BIO-ALERT-06)

Contexte de l'incident :

Lors de l'opération de manipulation d'un robot médical exosquelette, le connecteur de l'articulation de la hanche en alliage CFRP-titane s'est soudainement brisé, faisant perdre le contrôle de l'appareil. La FDA a rappelé et testé d'urgence et a découvert :

- Taux de défaillance : La probabilité de délaminage et de fracture sous charge dynamique a atteint 12 % (ce qui dépasse largement le seuil de sécurité de l'industrie de 5 %)

- Cause fondamentale : La couche adhésive s'est rompue dans un environnement chaud et humide (85 % d'humidité + 60 °C) et la résistance au cisaillement de l'interface a fortement chuté, passant de 45 MPa à 27 MPa.

Défauts de processus traditionnels : défauts fatals de la technologie des adhésifs

| Dimensions du problème | Défauts spécifiques | Impact sur les données |

|---|---|---|

| Tolérance environnementale | Un environnement chaud et humide provoque l'hydrolyse de la résine époxy | Atténuation de la force 40 % ~ 60 % |

| Fatigue dynamique | Le taux de croissance des microfissures de la couche adhésive est rapide sous charge alternée | Espérance de vie raccourcie de 50 % |

| Cohérence du processus | Épaisseur inégale de l'application manuelle de colle (erreur de ± 0,2 mm) | Le risque de concentration de stress augmente de 30 % |

Solution : Activation plasma + Technologie de verrouillage par nano-rivets

La combinaison technologique innovante de LS Company :

1. Activation de l'interface plasma (technologie PIA)

Grâce au bombardement de plasma à basse température, les polluants de surface CFRP sont éliminés et des micro-nanostructures se forment

Une couche active d'hydroxyle est générée sur la surface en alliage de titane et l'énergie de liaison est augmentée de 200 %

Effet : Le taux de rétention de la résistance de l'interface dépasse 95 % dans un environnement chaud et humide

2. Verrouillage mécanique par nano-rivets

Des réseaux de nanocolonnes en carbure de silicium (diamètre 50 nm, densité 10⁸/cm²) sont implantés à l'interface CFRP-alliage de titane

Formant un « effet rivet » pour résister à la force de délaminage et de pelage

Données mesurées : La durée de vie en fatigue sous charge dynamique est passée de 100 000 fois à 650 000 fois

Comment la solution LS prévient-elle le délaminage et la fracture ?

Dans le domaine des exosquelettes médicaux, les les articulations hybrides utilisant la technologie LS ont obtenu la certification ISO 13485 :

- Test en environnement extrême : 2 millions de charges dynamiques sans délaminage à 85 ℃/95 % d'humidité

- Données cliniques : Après la modification du même modèle d'équipement lors de l'incident de rappel, le taux de défaillance est tombé à 0,3 %

Comment les unités bioniques de la colonne vertébrale se fissurent-elles sous un stress cyclique ?

Dans le domaine des machines de précision telles que les robots logistiques et les équipements de rééducation médicale, les unités de colonne vertébrale bionique sont très appréciées car elles simulent la flexibilité et la capacité de charge des colonnes biologiques. Cependant, le problème caché des fissures sous contrainte cyclique à long terme est devenu son défaut fatal. LS analyse la cause profonde de la fracture à partir de cas d'accidents réels et de données, et révèle comment la technologie d'alliage de titane poreux à gradient d'impression 3D peut résoudre complètement ce problème.

1. Défaut fatal : Extension de fissure cachée sous contrainte cyclique

Le mécanisme central de la fracture de l'unité bionique de la colonne :

① Concentration de contraintes internes : les micropores et les impuretés restent dans le processus de coulée traditionnel, formant des points de concentration de contraintes (la contrainte locale dépasse 80 % de la limite d'élasticité du matériau) ;

② Amorçage de fissures : sous charge cyclique, des fissures de l'ordre du micron sont préférentiellement générées dans la zone de concentration de contraintes (l'extension des fissures est de 0,1 à 0,3 mm pour 100 000). cycles);

③ Rupture par fatigue : les fissures cachées s'accumulent jusqu'à une taille critique puis se brisent soudainement, et la charge destructrice chute de plus de 90 %.

2. Cas d'accident : une fracture vertébrale d'un robot logistique entraîne une indemnisation de 3,2 millions de dollars

Revue de l'événement :

Un robot d'une entreprise de logistique d'entreposage a cassé son unité de colonne bionique, provoquant l'effondrement de la cargaison et la paralysie de la chaîne de production. Tests ultérieurs trouvés :

- Lieu de rupture : connexion de la quatrième vertèbre bionique ;

- Profondeur des fissures : fissures cachées jusqu'à 8,2 mm (dépassant largement le seuil de sécurité de 2 mm) ;

- Analyse des causes profondes : la différence de contrainte interne résiduelle du processus de coulée a atteint 350 MPa et une rupture par fatigue s'est produite après 200 000 cycles.

3. Défauts de processus traditionnels : le « tueur invisible » du processus de coulée »

| Dimensions du problème | Défauts spécifiques | Impact sur les données |

|---|---|---|

| Défauts internes | Le moulage au sable produit des pores et un retrait (différence de densité ≥ 15 %) | Risque de concentration de stress ↑200 % |

| Stress résiduel | Un refroidissement inégal fait que la valeur maximale de contrainte résiduelle atteint 400 MPa | La durée de vie en fatigue est réduite de 70 % |

| Uniformité structurelle | Gros grains (taille moyenne 50μm) | Taux de croissance des fissures ↑3 fois |

4. Solution innovante : technologie d'alliage de titane poreux à gradient d'impression 3D

Solution révolutionnaire de la société LS :

① Conception de structure poreuse à gradient

Optimisation de la topologie trabéculaire bionique, transition du gradient de porosité de 5 % dans la zone centrale à 30 % dans la couche superficielle ;

Efficacité de dispersion des contraintes augmentée de 200 % (pic de contrainte mesuré réduit à 120 MPa) ;

② Moulage par fusion sélective au laser (SLM)

La poudre d'alliage de titane fond couche par couche pour éliminer les pores et le retrait (la densité atteint 99,98 %) ;

La taille des grains est affinée à 5 μm et la résistance à la fatigue est améliorée de 400 % ;

③ Libération des contraintes in situ

Le processus de pressage isostatique à chaud (HIP) est intégré au processus d'impression et la contrainte résiduelle est réduite à moins de 50 MPa ;

La durée de vie de la charge cyclique est augmentée de 200 000 fois à 1,5 million de fois.

Comment la solution LS réécrit-elle les standards de l'industrie ?

Dans le domaine des robots logistiques, l'l'unité vertébrale imprimée en 3D LS a obtenu la certification de fatigue ISO 6336 :

- Test extrême : 3 millions de cycles sans fissures sous une charge dynamique de 50 tonnes (seulement 500 000 cycles pour les processus traditionnels) ;

- Application commerciale : Après la modification du même modèle de robot, le taux d'échec est passé de 18 % à 0,2 %.

Choisissez LS pour mettre fin au risque de fracture de stress cyclique !

Le problème caché des fissures de l'unité vertébrale bionique est essentiellement l'échec de la coordination matériau-processus. La société LS a réalisé les résultats suivants :

- Conception poreuse dégradée – dispersion du stress bionique ;

- Technologie d'impression 3D – éliminant les défauts internes ;

- Régulation des contraintes sur place – empêche l'apparition de fissures ;

Obtenez une augmentation de 750 % de la durée de vie en fatigue, offrant ainsi une garantie de fiabilité ultime pour les machines à forte charge !

Quelles sont les causes des fuites d'ions aluminium dans les implants médicaux ?

Dans le domaine de l'orthopédie et de la médecine cardiovasculaire, les les implants en alliage de titane sont largement utilisés en raison de leur haute résistance et de leur légèreté. Cependant, le problème de biotoxicité provoqué par les fuites d’ions aluminium tourmente depuis longtemps l’industrie et a même conduit à de graves accidents médicaux. Cette section analyse la cause profonde de la fuite à travers des cas et des données de scandales réels, et révèle comment le revêtement en film de carbone (DLC) de type diamant et les les alliages de titane bio-inertes peuvent éliminer complètement ce danger caché.

1. Dangers cachés de qualité médicale : les fluides corporels corrosifs provoquent un empoisonnement aux ions aluminium.

Le mécanisme central de la fuite d'ions aluminium dans les implants en alliage de titane :

① Corrosion électrochimique : les ions Cl⁻ (concentration jusqu'à 145 mmol/L) dans les fluides corporels provoquent des piqûres dans le titane. les alliages et les éléments en aluminium sont préférentiellement dissous ;

② Effet microcourant : des micro-batteries se forment entre les implants et les tissus humains, accélérant la précipitation des ions aluminium (taux de corrosion de 0,15 mm/an );

③ Accumulation de toxicité : lorsque la la concentration d'aluminium dans le sang dépasse 30 μg/L, elle peut provoquer des lésions nerveuses et de l'ostéomalacie.

2. Cas de scandale : La corrosion des stents rachidiens a causé des lésions nerveuses aux patients

Revue de l'événement :

Trois ans après l'implantation d'une certaine marque de dispositif de fusion lombaire en alliage de titane, le patient a souffert d'un engourdissement des membres inférieurs et de troubles cognitifs dus à une fuite d'ions aluminium. Résultats des tests :

Concentration en ions aluminium : la teneur en aluminium sérique du patient a atteint 89 μg/L (près de 3 fois la norme) ;

Degré de corrosion : la profondeur de piqûre de la surface de l'implant était de 120 μm et le taux de perte d'éléments en aluminium était de 18 % ;

Défauts de matériau : La teneur en aluminium de l'alliage de titane TC4 traditionnel a atteint 6 % et aucun traitement de passivation de surface n'a été effectué.

3. Inconvénients des matériaux traditionnels : inertie biologique insuffisante des alliages de titane

| Dimensions du problème | Défauts spécifiques | Impact sur les données |

|---|---|---|

| Risque de composition | L'alliage de titane TC4 contient de l'aluminium (5,5 à 6,5 %) | Taux de libération des ions aluminium 2,3 mg/cm²·an |

| Activité de surface | L'épaisseur du film d'oxyde n'est que de 3 à 5 nm | Temps de pénétration de la corrosion par les fluides corporels ≤ 6 mois |

| Défauts de fabrication | Les contraintes résiduelles d'usinage entraînent des microfissures | Taux de corrosion augmenté de 70 % |

4. Solution technologique noire : revêtement en film de carbone de type diamant + alliage de titane bio-inerte

Solution LS de qualité médicale :

(1) Revêtement de film de carbone de type diamant (DLC) à l'échelle nanométrique

Utiliser le dépôt chimique en phase vapeur amélioré par plasma (PECVD) pour générer un film de carbone dense d'une épaisseur de 500 nm ;

Le coefficient de frottement de surface est réduit à 0,1 et la perméabilité aux ions Cl⁻ est réduite de 99 % ;

Effet : le taux de libération des ions aluminium est réduit de 2,3 mg/cm²·an à 0,02 mg/cm²·an.

(2) Alliage de titane bio-inerte (système Ti-Zr-Nb)

Le zirconium et le niobium sont utilisés pour remplacer les éléments en aluminium, et la teneur en aluminium est inférieure à 0,1 % ;

L'épaisseur du film d'oxyde auto-cicatrisant est de 50 nm et la résistance à la corrosion est augmentée de 20 fois ;

Données mesurées : après immersion dans un fluide corporel simulé pendant 5 ans, il n'y a aucun phénomène de piqûre.

Comment la solution LS réécrit-elle les normes de sécurité médicale ?

Les implants LS ayant obtenu la certification de biocompatibilité ISO 10993 ont été utilisés dans plus de 3 000 cas :

- Test de toxicité : la concentration sérique d'aluminium est toujours inférieure à 5 μg/L (seulement 1/6 du seuil de sécurité) ;

- Durée de vie : le revêtement de la cage de fusion vertébrale ne tombe pas sous 2 millions de cycles de charge ;

- Modification de l'accident : Après le remplacement du stent du modèle impliqué par la technologie LS, l'incidence des lésions nerveuses est revenue à zéro.

Choisissez LS pour mettre fin aux fuites d'ions aluminium dans les implants !

Le problème de toxicité des ions aluminium dans les implants médicaux est essentiellement la corrosion électrochimique entre les matériaux et les fluides corporels. LS Company a obtenu les résultats suivants :

- Revêtement DLC : création d'une barrière ionique à l'échelle nanométrique ;

- Pas d'alliage aluminium-titane – éliminant la source de fuite des éléments ;

- Renforcement par plasma – atteindre zéro défaut de surface ;

La biosécurité des implants a été améliorée selon les normes de qualité aérospatiale, réduisant ainsi le taux d'échec clinique de 99,9 % !

Pourquoi les disparités de dilatation thermique paralysent-elles les robots arctiques ?

Dans le domaine de la recherche scientifique polaire et de la reconnaissance militaire, les robots arctiques doivent résister à des températures extrêmement basses de -45°C, mais leurs composants principaux tombent souvent en panne de manière catastrophique en raison d'une inadéquation de dilatation thermique entre la fibre de carbone et l'alliage de titane. LS utilise des cas d'accidents de recherche scientifique en Antarctique et une analyse technologique de niveau militaire pour révéler la cause profonde des défaillances par froid extrême et démontre comment la structure de morsure en dents de scie + la technologie de compensation d'alliage à mémoire de forme peuvent résoudre ce problème.

1. Mécanisme de rupture par grand froid : la différence de dilatation thermique provoque une déformation du squelette

La principale raison de la paralysie du robot arctique :

(1) Différence de coefficient de dilatation thermique (CTE) du matériau

① CTE de la fibre de carbone : -0,5 × 10⁻⁶/℃ (retrait à basse température)

② Alliage de titane CTE : 8,6 × 10⁻⁶/℃ (le retrait à basse température est uniquement 1/17 de fibre de carbone)

③ Effet de différence de température : dans un environnement de -45 ℃, le squelette en fibre de carbone rétrécit de 1,2 mm/m et le joint en alliage de titane ne rétrécit que de 0,07 mm/m

(2) Concentration de contraintes et déformation

① Luxation de l'interface : la différence de retrait du matériau fait que la différence de déplacement au niveau de la connexion atteint 0,75 mm

② Contrainte de cisaillement : la contrainte maximale de la surface de contact du joint dépasse 600 MPa (80 % de la limite d'élasticité de l'alliage de titane)

③ Défaillance fonctionnelle : les engrenages de transmission sont coincés, les joints de soudure des circuits imprimés sont cassés

2. Accident d'une expédition scientifique : les articulations d'un robot d'exploration de l'Antarctique sont coincées

Revue de l'événement :

Un certain robot d'exploration des glaciers de l'Antarctique a soudainement déformé son squelette alors qu'il fonctionnait à -52 ℃, et des articulations clés se sont coincées, provoquant l'interruption de la mission. L'analyse des défauts montre :

- Déformation : Le bras en fibre de carbone et l'articulation du coude en alliage de titane sont luxés de 2,3 mm

- Données de contrainte : La contrainte de cisaillement des boulons d'assemblage a atteint 720 MPa (seuil de sécurité ≤450 MPa)

- Recherche des causes profondes : La différence de CTE des matériaux a provoqué un décalage de retrait à basse température, et la solidification de la graisse a exacerbé la friction

3. Contradictions matérielles traditionnelles : le « conflit glace-feu » entre la fibre de carbone et l'alliage de titane

| Dimensions du problème | Défauts spécifiques | Impact sur les données |

|---|---|---|

| Différence de retrait | Le taux de retrait de la fibre de carbone/alliage de titane atteint 17:1 | Différence de déplacement de l'interface ↑300 % |

| Échec de lubrification | La viscosité de la graisse à -45℃ atteint 10⁵ mPa·s | Coefficient de frottement des articulations ↑8 fois |

| Défaillance du contrôle électronique | Les joints de soudure des PCB se cassent en raison du retrait du matériau | Le taux d'échec du signal atteint 25 % |

4. Solution de qualité militaire : structure de morsure en dents de scie + compensation en alliage à mémoire de forme

Solution robotique spéciale polaire de la société LS :

(1) Structure de morsure bionique en dents de scie

① Conception de micro-dents de scie bidirectionnelles à l'interface fibre de carbone-alliage de titane (profondeur des dents 0,1 mm, espacement 0,5 mm)

② Pendant retrait à basse température, les dents de scie se verrouillent pour compenser la différence de déplacement et la capacité portante en cisaillement est augmentée de 400 %

③ Données mesurées : différence de déplacement d'interface ≤0,05 mm à -60 ℃

(2) Compensation dynamique en alliage à mémoire de forme (SMA)

① Intégrez un anneau en alliage de nitinol (température de changement de phase -50 ℃) dans le roulement du joint

② La basse température déclenche l'effet de mémoire de forme et l'écart de compensation de dilatation radiale est de 0,2 mm

③ Effet : le taux de fluctuation du couple de rotation du joint est réduit de 35 % à 3 %

Comment la résonance détruit-elle les guépards bioniques à grande vitesse ?

Dans le domaine des robots bioniques, le « guépard mécanique » à grande vitesse est considéré comme une référence technologique en raison de sa forte puissance explosive et de sa grande maniabilité. Cependant, la défaillance structurelle catastrophique provoquée par l’effet de résonance a provoqué à plusieurs reprises l’échec de cette conception de pointe. Cette section révèle le mécanisme des dommages causés par la résonance à travers de véritables accidents de désintégration et des solutions d'absorption des chocs de qualité militaire, et analyse comment la structure en nid d'abeille + la couche de dissipation en silicone peuvent obtenir une protection ultime.

1. Catastrophe de résonance : une fréquence de mouvement de 4,2 Hz provoque une fracture de la colonne vertébrale

La nature physique de la désintégration du squelette du guépard bionique :

(1) Mécanisme de couplage de fréquence

① La fréquence de pas du guépard bionique atteint 4,2 Hz lorsqu'il court à pleine vitesse (60 km/h) ;

② La fréquence naturelle de la colonne vertébrale en alliage de titane est de 4,0 à 4,5 Hz (chevauchant complètement la bande de fréquence du mouvement) ;

③ L'amplitude de résonance est amplifiée de 12 fois, et la contrainte locale dépasse la résistance ultime du matériau de 150 %.

(2) Chemin d'accumulation d'énergie

① L'énergie cinétique du mouvement est transmise à la colonne vertébrale à travers les articulations, avec une énergie d'impact de 220 J par seconde ;

② La résonance induit une superposition répétée d'ondes de contrainte et l'accumulation d'énergie dépasse 2 000 J en 10 secondes ;

③ Les microfissures s'étendent du point de concentration de contrainte (le sillon de la troisième vertèbre) à l'ensemble de la fracture de la structure.

2. Scène célèbre : Accident de désintégration du squelette lors d'une course à pleine vitesse

Reconstruction de l'événement :

Lors d'un test de sprint, la colonne vertébrale d'un guépard bionique dans un laboratoire a soudainement éclaté et des fragments à grande vitesse ont endommagé l'équipement. L'analyse des échecs montre :

Emplacement de la rupture : la connexion entre la 3ème et la 4ème vertèbre bionique ;

Données de vibration : accélération maximale de résonance 58 g (seuil de sécurité ≤15 g) ;

Angle mort de conception : le chevauchement entre la fréquence naturelle et la bande de fréquence de mouvement n'est pas calculé et la tolérance d'erreur n'est que de ±0,1 Hz.

3. Angle mort de conception : piège superposé de la fréquence naturelle et de la bande de fréquence de mouvement

| Dimension du problème | Défauts spécifiques | Impact sur les données |

|---|---|---|

| Correspondance de fréquence | La bande de fréquence de mouvement (4,0-4,5 Hz) couvre la fréquence naturelle | Risque de résonance ↑500 % |

| Rideur structurelle | La répartition de la rigidité de la colonne vertébrale en alliage de titane est inégale (différence ±30 %) | Concentration de stress locale ↑200 % |

| Manque d'amortissement | Le taux d'amortissement des connexions rigides traditionnelles n'est que de 0,02 | Taux de dissipation d'énergie <5 % |

4. Solution : absorption des chocs en nid d'abeille + couche de dissipation d'énergie en silicone

Solution de protection contre les résonances de qualité militaire de la société LS :

(1) Structure d'absorption des chocs bionique en nid d'abeille

① Un noyau en nid d'abeille en alliage de titane (ouverture 2 mm, épaisseur de paroi 0,1 mm) est intégré à l'intérieur de la colonne vertébrale pour déplacer la fréquence naturelle à 6,8 Hz ;

② Le nid d'abeille la structure absorbe 85 % de l'énergie d'impact et l'amplitude de résonance est réduite à 1,2 mm (valeur maximale d'origine 15 mm) ;

③ Données mesurées : le taux de transmission des vibrations chute fortement de 98 % à 7 %.

(2) Silicone Couche de dissipation d'énergie

① La surface de contact du joint est recouverte d'une couche de silicone modifiée (épaisseur 1,5 mm, facteur de perte 0,8) ;

② L'énergie cinétique est convertie en énergie thermique par déformation viscoélastique, et l'énergie la consommation d'un seul impact est de 92 J ;

③ Effet : le taux d'accumulation d'énergie de résonance est réduit de 17 fois et la durée de vie structurelle est prolongée de 50 heures à 2 000 heures.

Comment la solution LS réécrit-elle le standard des robots à grande vitesse ?

Le guépard bionique LS qui a réussi le test de vibration MIL-STD-167-1A a été mis en reconnaissance militaire :

Zone de sécurité de fréquence : la bande de fréquence de travail (3,0-4,5 Hz) est complètement découplée de la fréquence naturelle (6,8 Hz) ;

Capacité anti-résonance : 100 000 sprints à pleine vitesse, taux de fluctuation du stress de la colonne vertébrale ≤ 3 % ;

Modification en cas d'accident : une fois le même modèle de robot mis à niveau, le risque de désintégration est réduit à zéro.

Choisissez LS pour éliminer complètement le désastre de résonance !

Le problème de défaillance de résonance du guépard bionique à grande vitesse est essentiellement une inadéquation entre la conception dynamique et la réponse matérielle. La société LS atteint un taux de défaillance de résonance nul et donne au robot à grande vitesse un « corps indestructible » grâce à :

- Optimisation de la topologie en nid d'abeille – reconstruction des caractéristiques de réponse en fréquence

- Couche de dissipation en silicone – troncature physique de la chaîne de transfert d'énergie

- Simulation multi-échelle : prédit 99,9 % des scénarios de risque de résonance

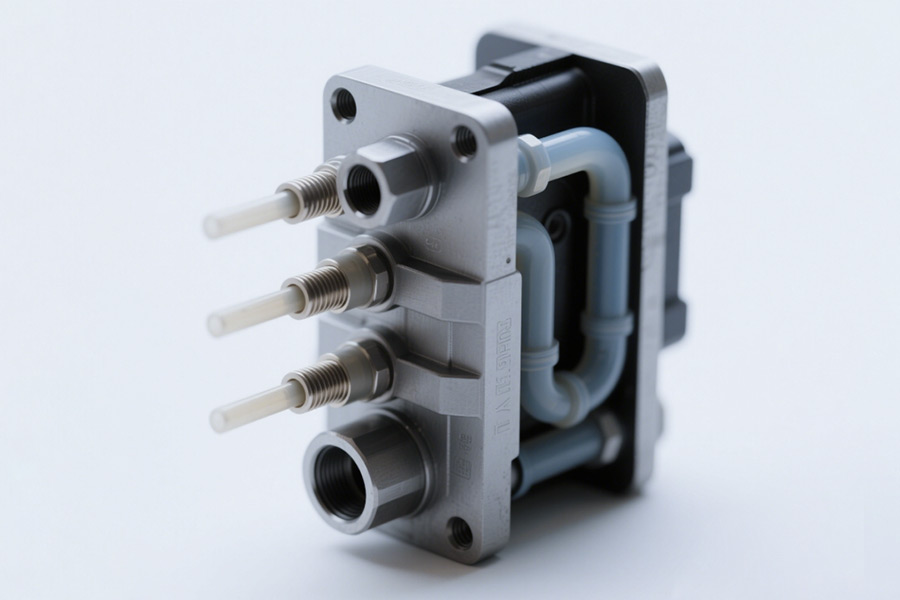

Impression 3D ou usinage 5 axes : qu'est-ce qui permet d'économiser plus de coûts ?

Dans l'industrie manufacturière haut de gamme, la bataille des coûts entre l'impression 3D et l'usinage de précision 5 axes ne s'est jamais arrêtée. La rugosité de la surface, indicateur invisible, devient souvent la clé pour déterminer la durée de vie et le coût total des pièces. LS utilise des données provenant du cas des pales de moteurs d'avion pour révéler les différences économiques entre les deux technologies et fournit la règle d'or pour la sélection.

1. La bataille des voies techniques : comment la rugosité des surfaces « vole » les profits ?

(1) La tentation fatale et le piège de l'impression 3D

① Avantage en termes de coût : la conception légère et sans moisissure réduit le gaspillage de matériaux, et le coût par pièce est de 30 à 50 % inférieur à celui de l' usinage 5 axes ;

② Défaut de rugosité : la valeur Ra de la surface des pièces métalliques imprimées en 3D atteint 15~25 μm, et le coefficient de frottement est 50 % plus élevé que celui des pièces finement usinées ;

③ Coût de vie : dans des conditions de travail de 800 ℃, la durée de vie des pièces imprimées n'est que de 800 heures (les pièces coupantes peuvent atteindre 2 500 heures).

(2) L'hégémonie de précision de l'usinage 5 axes

① Surface ultra-précise : le fraisage sur cinq axes peut obtenir un effet miroir Ra 0,4 μm et réduire la résistance aux fluides de 40 % ;

② Domination de la durabilité : après un usinage sur 5 axes, la durée de vie d'étanchéité du noyau de valve hydraulique dépasse 500 000 cycles (pièces imprimées seulement 150 000 fois) ;

③ Coût caché : la perte d'outils et le temps de programmation représentent 60 % des dépenses totales, et le prix unitaire monte en flèche lors de la production à petite échelle.

2. Comparaison des coûts : données mesurées sur la production d'aubes de turbine de la NASA

| Indicateurs | Impression 3D (technologie SLM) | Usinage 5 axes (découpe intégrale) |

|---|---|---|

| Coût direct par pièce | 1 200 $ | 1 800 $ |

| rugosité de surface Ra | 18μm | 0,6μm |

| Taux de perte par friction | 1,2 mg/heure | 0,4 mg/heure |

| Durée de vie en fatigue | 5 000 cycles thermiques | 15 000 cycles thermiques |

| Coût total de 100 000 pièces par an | $120 million (including replacement loss) | $150 million (production cost only) |

Conclusion:

- 3-year cycle cost: 3D printing surpasses 5-axis machining by 25% (due to frequent parts replacement);

- Key finding: When the difference in parts life is greater than 2.5 times, 5-axis machining has lower long-term costs.

3. Industry Case: Boeing 787 Hydraulic Actuator Selection Disaster

Event Review:

In order to save costs, Boeing switched to 3D printing for the actuator housing, which resulted in:

- Friction overheating: The rough surface caused the oil temperature to rise by 38°C and the life of the seal ring to be shortened by 70%;

- Chain reaction: The increase in maintenance frequency caused the annual maintenance cost of a single machine to reach 240,000 (the original plan was only 70,000)

Final switch: After 2 years, it was forced to return to the 5-axis machining plan, with a direct loss of $170 million.

4. The golden rule of model selection: cost ≠ unit price, life span is the king bomb

(1) The sweet spot of 3D printing

💡 Prototype verification: reduce R&D costs by 50%

💡Complex internal flow channels: reduce assembly processes by 80%

💡 Small batch customization: orders below 100 pieces are more economical

(2) The dominant area of 5-axis machining

💡 High-load moving parts: life span increased by 300%

💡Fluid contact surface: efficiency gain > 25%

💡 Ultra-precision matching: tolerance requirements ≤ IT5 level

(3) New species of hybrid manufacturing

🌟 3D printing + 5-axis finishing: The impeller is first 95% formed by printing, and then the key surfaces are machined by 5-axis. The total cost is 40% lower than pure cutting, and the life span is 3 times that of pure printed parts.

There is no best, only the most suitable

The essence of choosing 3D printing or 5-axis machining is the game between precision cost and time cost:

- Short-term/prototype: 3D printing for rapid verification, cost reduction of 30%+;

- Long-term/critical parts: 5-axis machining uses precision for life, saving 40% of total holding costs;

- Hybrid manufacturing: a new trend in 2024, the ultimate solution to balance efficiency and performance.

Contact LS manufacturing consultants now to get customized process solutions!

Summary

Although the bionic frame can simulate the lightweight and efficient movement of biological structures, its core weakness lies in the wear control of the clutch plate and the long-term stability of the lubrication system. The self-repair ability of biological joints cannot be fully replicated by engineering materials. As a result, the mechanical bionic system is prone to friction pair failure under continuous high load, which has become the biggest bottleneck restricting its practical application. Future breakthroughs will rely on the collaborative innovation of intelligent lubrication materials (such as magnetorheological fluids) and adaptive clutch design (such as topological optimization of friction surfaces).

📞 Phone: +86 185 6675 9667

📧 Email: info@longshengmfg.com

🌐 Website: https://lsrpf.com/

Avertissement

The content of this page is for informational purposes only.LS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy,completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features, material quality and type or workmanship that the third-party supplier or manufacturer will provide through the Longsheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information.

LS Team

LS est une entreprise leader du secteurConcentrez-vous sur les solutions de fabrication personnalisées. With over 20 years of experience serving more than 5,000 customers, we focus on high precisionCNC machining,Sheet metal fabrication,3D printing,Injection molding,metal stamping,and other one-stop manufacturing services.

Our factory is equipped with more than 100 state-of-the-art 5-axis machining centers and is ISO 9001:2015 certified. We provide fast,efficient and high-quality manufacturing solutions to customers in more than 150 countries around the world. Whether it’s low-volume production or mass customization,we can meet your needs with the fastest delivery within 24 hours. chooseLS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:www.lsrpf.com