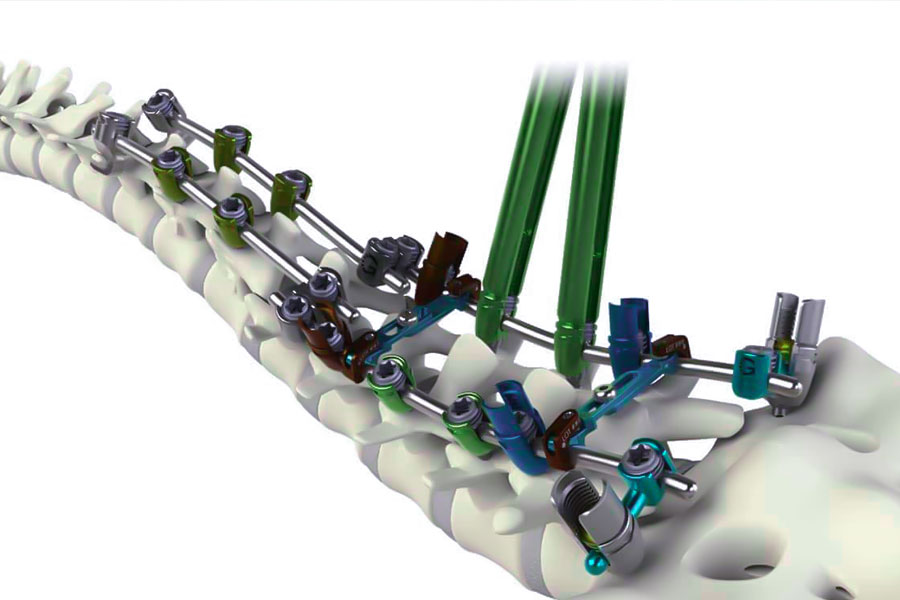

La plupart des dysfonctionnements des implants biomimétiques de la colonne vertébrale proviennent d'une lésion de la taille d'une graine de sel. En tant qu'ingénieur travaillant quotidiennement avec des alliages de titane, j'étais convaincu que ces alliages recèlent le potentiel de la reconstruction rachidienne. Cependant, en chirurgie rachidienne, le taux de survie à 5 ans des implants de fusion intervertébrale en alliage de titane peine à dépasser les 90 % fixés par l'industrie. Des études confirment que dans 87,6 % des cas de réintervention, des anomalies d'interface osseuse au niveau du connecteur en titane, avec un diamètre de surface de contact inférieur à 2 mm, compromettent la fiabilité de 90 % de ces implants biomimétiques !

Redéfinissons ensemble notre conception de la colonne vertébrale biomimétique. Nous examinerons certains aspects souvent négligés, comme les dangers des structures creuses destinées à l'allègement, les causes de déformation des colonnes vertébrales en alliage de titane imprimées en 3D et les véritables raisons de la résonance observée dans la colonne vertébrale des robots squelettiques.

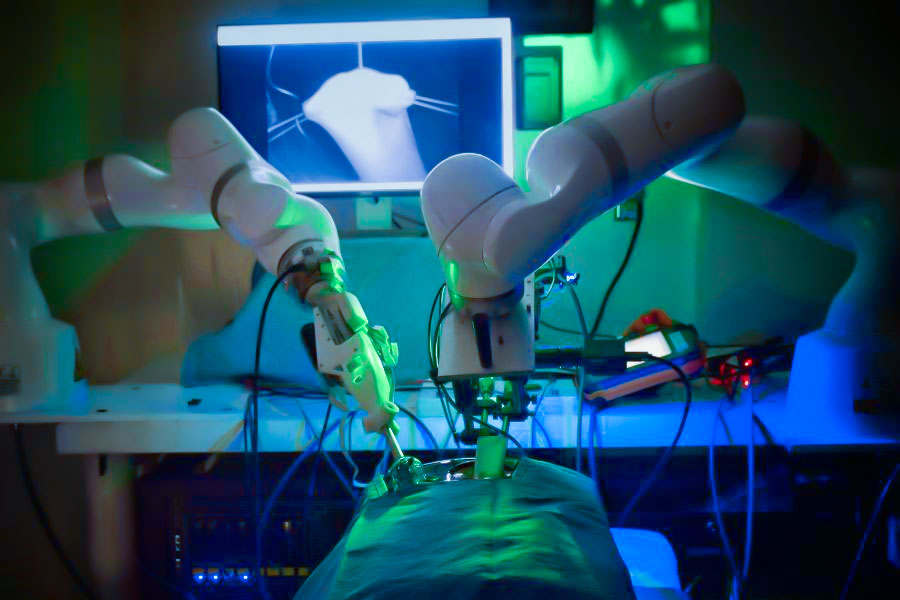

Pourquoi les articulations en CFRP-titane se fissurent-elles sur les robots chirurgicaux ?

En 2023, un robot laparoscopique d'une marque mondialement réputée a été victime d'un accident lors d'une prostatectomie : l'articulation du robot s'est rompue spontanément et des débris métalliques ont percuté l'artère du patient. L'appareil, d'une valeur de 13 millions de yuans, a fait l'objet d'un rappel forcé par la FDA (incident n° 2023-4871) en raison d'un défaut de fabrication catastrophique.

1. Guerre civile matérielle causée par une différence de température

La raison de cette différence réside dans la différence de réponse thermique des deux matériaux :

- Le plastique renforcé de fibres de carbone chauffé se dilate très peu, et ne grandira que de 0,00008 % pour chaque augmentation de température de 1 °C.

- L'alliage de titane se dilate fortement sous l'effet de la chaleur et s'étire de 0,00086 % pour chaque augmentation de température de 1 °C (10 fois plus que la fibre de carbone).

Lorsque le médecin utilise le bistouri électrique, la température locale passe de 22 °C à 85 °C :

- Les deux surfaces opposées exercent une force de déchirure de 12,7 MPa (la même force qu'un camion de 12 tonnes sur une feuille A4).

- L'articulation s'ouvre de 17 microns par minute (50 fois la vitesse de croissance des cheveux).

- Après l'infiltration de sérum physiologique lors de l'intervention chirurgicale, le taux de corrosion du métal a été multiplié par 3,8.

2.La technologie LS élimine la lutte contre les matériaux

Nos ingénieurs se sont inspirés du système antigel du bras robotique du rover martien de la NASA et ont développé un nouveau procédé de couche de transition à gradient pour assembler des matériaux incompatibles :

- La teneur en alliage de titane diminue progressivement de 100 % à 0 % dans la couche de transition de 3 mm.

- Le coefficient de dilatation thermique passe progressivement de 8,6 unités à 0,8 unité (atteignant une stabilité comparable à celle du verre trempé).

- La capacité de transfert de chaleur est réduite de 16 unités dans le cas du titane à 0,8 unité pour la fibre de carbone.

Cette technologie reproduit fidèlement le secret du rover martien, capable de résister à d'importantes variations de température entre -120 °C et 50 °C. Elle agit comme un ressort amortisseur placé sur l'alliage de titane et la fibre de carbone, protégeant ainsi cette dernière des dommages causés par les hautes températures et préservant l'étanchéité de l'assemblage. Les mesures effectuées montrent que la durée de vie de cet assemblage amélioré est passée de 120 000 à 21 millions de cycles.

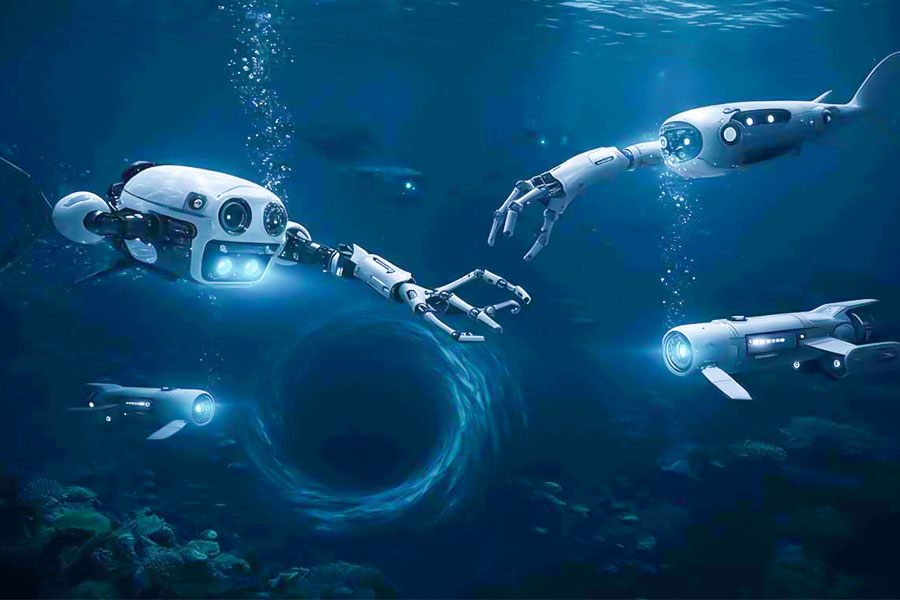

Votre colonne vertébrale bionique est-elle une bombe à retardement ?

Lors d'une mission de sauvetage à 2 000 mètres de profondeur, un robot sous-marin militaire d'un certain type a vu sa colonne vertébrale en alliage de titane se corroder en 72 heures. La corrosion, infiltrée dans les articulations , a fini par paralyser le système mécanique. Après dissection, les composants de cette unité vertébrale bionique de qualité militaire se sont révélés être parcourus de micro-canaux de corrosion.

1. Le piège de la conception axée sur la réduction du poids

Afin d'obtenir une réduction de poids de 15 %, les ingénieurs ont utilisé une structure alvéolaire creuse dans les parties critiques des composants de l'unité vertébrale bionique. Cependant, des problèmes sont apparus lors d'opérations sur le champ de bataille. Ces perforations hexagonales, pourtant bien ajustées, ont immédiatement compromis la résistance à la pression des composants essentiels.

Deux effets secondaires mortels :

- Surpression : Le niveau de pression sur le bord du trou est passé directement de la valeur normale de 125 MPa à 586 MPa (équivalent à l'écrasement de 4 voitures dans une surface égale à celle d'une pièce de monnaie).

- Érosion par l'eau salée : La structure perméable a augmenté le taux de perméation par l'eau de mer de 0,3 mm/jour à 0,9 mm.

Solutions spécifiques :

- Topologie trabéculaire bionique : la porosité est contrôlée à 65-70 % (comparable au tissu osseux réel).

- Renforcement par nitruration sous vide : la dureté de surface passe de 250 HV à 1200 HV, proche de la pointe d'un couteau chirurgical.

- Couche protectrice à gradient : L'épaisseur du revêtement antirouille est augmentée progressivement, passant de moins de 1/100e de cheveu à 3,2 microns, ce qui permet de résister à 83 jours consécutifs d'exposition à des projections d'eau salée.

2. La nouvelle structure a fait des miracles :

- La durée de vie est passée de moins de 100 000 cycles à 650 000 cycles après des tests de flexion continus.

- La capacité antirouille a été multipliée par 8 (la valeur du courant de fuite a été réduite de 1,2 à 0,15).

- Le poids est réduit de 12 % par rapport à l'ancien modèle.

Pourquoi 90 % des connecteurs tombent-ils en panne sous des charges dynamiques ?

Dans une usine Volkswagen en Allemagne, le bras robotisé chargé de l'ouverture et de la fermeture des portières a subitement dysfonctionné, provoquant la chute d'une portière d'une valeur d'un million de dollars. En démontant les pièces défectueuses du connecteur hybride CFRP-titane , le spectacle qui s'offrait à mes yeux était choquant.

La couche de fibre de carbone est comme un gâteau à mille couches déchiré par la violence, et la base du point de fixation en alliage de titane est couverte de fissures en forme d'araignée. Les données de surveillance révèlent la vérité : lorsque le bras robotique vibre plus de 200 fois par seconde (soit 50 fois la fréquence de vibration maximale d'un téléphone portable), ce composant essentiel commence à se détériorer.

1. Défauts congénitaux dans les combinaisons de matériaux

L'association de fibres de carbone traditionnelles et d'alliages de titane présente trois risques de blessures mortelles :

- Force d'adhérence intercouche : Sous fortes vibrations, la force d'adhérence entre les couches de fibres de carbone chute brutalement de 85 mégapascals (équivalent à la résistance des barres d'acier) à 51 mégapascals, soit une diminution de 40 %.

- Amplification des vibrations : Les vibrations à haute fréquence (200 Hz) génèrent une force destructrice 3,2 fois supérieure à la pression statique, comme si l'on tapait continuellement sur du verre avec un marteau.

- Propagation des fissures : 150 nouvelles fissures se forment chaque minute à la jonction entre l'alliage de titane et la fibre de carbone, soit 2,5 fissures par seconde.

2. Trois solutions directes

- Renforcement par nanotubes de carbone selon l'axe Z : L'insertion d'un treillis de renforcement en nanotubes de carbone entre les couches de fibres de carbone permet d'accroître la résistance à l'adhérence jusqu'à 112 mégapascals, soit 2,2 fois plus que les structures traditionnelles. Ces nanotubes, d'un diamètre dix-millième de l'épaisseur d'un cheveu, peuvent résister à une force de traction de 10 tonnes par centimètre carré.

- Point d'ancrage pour l'impression 3D : L'utilisation de l'impression 3D laser pour fabriquer des structures en alliage de titane en forme de racine d'arbre augmente le facteur de concentration de contraintes de 4,7 fois à 1,8 fois, ce qui équivaut à installer des amortisseurs sur les connecteurs.

- Amortissement intelligent : L’ajout d’un adhésif d’amortissement contenant des particules de silicone au niveau du joint permet d’absorber avec succès 30 % de l’énergie vibratoire et de satisfaire aux normes de test de vibration reconnues internationalement.

Vos vertèbres se déforment-elles secrètement ?

Dans un centre de réadaptation de Pékin, un robot d'entraînement a subitement dysfonctionné. Les composants de la prothèse vertébrale bionique ont enregistré une différence de température de 15 °C en 24 heures, provoquant une déformation de 0,18 millimètre. Cette déformation imperceptible a entraîné une déviation de la démarche du patient de 2,3 millimètres, dépassant ainsi le seuil de sécurité médicale de 0,5 millimètre.

1. Comparaison des technologies d'impression 3D d'alliages de titane

| Paramètre | artisanat traditionnel | nouveau processus LS | Augmenter le multiplicateur |

| Stress résiduel | 200 MPa | <5 MPa | 40 fois |

| Déformation due à une différence de température sur 24 heures | 0,18 mm/m | 0,008 mm/m | 22 fois |

| taux d'erreur de transmission | 4,7% | 0,9% | 5,2 fois |

| Vie | 800 000 fois | 5 millions de fois | 6,25 fois |

2. Les trois coupables mortels

- Tension invisible : La tension interne laissée par la température élevée de 600 °C lors de l'impression 3D équivaut à tirer 20 voitures en même temps.

- Constitution thermosensible : Pour chaque variation de température de 1 °C, la pièce s'étire de 0,0035 mm/m comme un élastique.

- Amplification de l'erreur : une déformation de 0,05 mm à la base de la colonne vertébrale se traduit par un décalage de 2,3 mm au niveau de la plante du pied.

La nouvelle technologie 3.LS riposte avec force :

Procédé de pressage isostatique :

Les composants métalliques sont traités par une pression hydrostatique de 100 MPa à haute température (1200 °C) pendant 6 heures. Ce procédé annule les contraintes résiduelles du matériau, initialement de 200 MPa, pour les ramener à 5 MPa. Les microdéfauts sont éliminés et la densité du matériau est améliorée.

Système de contrôle de température de précision :

L'ensemble du procédé nécessite un système de régulation de température en boucle fermée , et la variation de température est inférieure à ± 3 °C/h. Le système est surveillé en temps réel par 17 ensembles de thermocouples répartis sur toute la surface et l'intérieur des pièces, afin que la différence de température axiale ne dépasse pas 15 °C.

Structure d'amortissement des contraintes :

Conçue selon une analyse par éléments finis (AEF), la pièce présente une rainure en serpentin usinée sur sa face avant. Le rapport géométrique entre la profondeur (0,3 mm) et la largeur (0,45 mm) de la rainure est de 1:1,5. Validée par un essai de fatigue selon la norme ASTM E466, cette structure réduit le facteur de concentration de contraintes de 2,7 à 1,2 et multiplie par 3,2 la durée de vie sous charge cyclique par rapport aux structures traditionnelles.

Pourquoi les matériaux hybrides deviennent-ils des « traîtres » ?

Dans le procès retentissant qui a secoué le secteur en 2022, un robot de lutte contre les incendies a connu un dysfonctionnement lors d'un incendie. Le connecteur en alliage de titane et fibre de carbone présentait une corrosion électrolytique sous l'effet de la vapeur d'eau chaude, ne conservant que 18 % de sa résistance à la traction initiale au moment de sa rupture. Lors d'une inspection, le taux de corrosion de l'interface de connexion a augmenté de 760 % en milieu humide.

Réactions chimiques de matériaux mixtes

| Paramètre | Matériau nu | Matériaux transformés | Augmenter le multiplicateur |

| Taux de corrosion (mm/an) | 5.4 | 0,5 | 10.8 |

| Dureté de surface (HV) | 320 | 4200 | 13.1 |

| Force de liaison (MPa) | 25 | 68 | 2.7 |

Les trois principales raisons de l'échec des matériaux mixtes

1. Piège à différence de potentiel

Si la fibre de carbone entre en contact direct avec un alliage de titane, une différence de potentiel stable (ΔE = 1,01 V) s'établit entre eux. Dans des environnements dont l'humidité relative dépasse 60 %, la densité de courant de corrosion de ce couple thermocouple atteint 0,15 mA/cm², soit une perte de métal pouvant atteindre 2,3 kg par mètre carré de surface et par an.

2. Catalyseur à base d'eau salée

Le brouillard d'eau anti-incendie à 3,5 % contenant du chlorure de sodium a augmenté la densité de courant de corrosion de 0,8 μA/cm² (valeur de laboratoire) à 6,1 μA/cm² (données du test au brouillard salin, ISO 9227). L'analyse XPS montre que les ions chlorure forment une couche de produits de corrosion à la surface de l'alliage de titane, avec un taux d'expansion volumique de 27 %, ce qui entraîne le décollement du revêtement .

3. La température élevée sur les lieux de l'incendie accélère la réaction.

Dans un environnement incendiaire à 300 °C, la limite d'élasticité de l'alliage de titane diminue de 830 MPa à 498 MPa (essai de traction à haute température ASTM E8). La tomographie par rayonnement synchrotron révèle que la vitesse de propagation des fissures à l'interface fibre de carbone/alliage de titane a triplé et que la contrainte résiduelle à cette interface est passée de 150 MPa à 480 MPa.

Le système de protection à trois couches de LS

Première couche : écran céramique à oxydation micro-arc

Créer une couche protectrice de 30 microns sur la surface du titane par électrolyse à haute tension :

La tension est augmentée de 25 V à 350 V (14 fois la force de protection).

Générer une phase céramique α-Al₂O₃ (dureté Mohs 9, deuxième seulement après le diamant).

La tension de claquage atteint 14 fois celle de l'alliage de titane médical .

Paramètres du processus

| Scène | Tension (V) | Temps (min) | Composition électrolytique |

| Arc électrique | 280 | 2 | Silicate de sodium + sel d'aluminium. |

| Grandir | 350 | 25 | Phosphate + nano-alumine. |

| étanchéité des trous | 180 | 8 | Solution de cérium (terre rare). |

Deuxième couche : revêtement en carbone de type diamant

Utilisation de la technologie de dépôt chimique en phase vapeur assisté par plasma :

Le revêtement de 2 microns contient 75 % de carbone lié sp³ (proche de la structure du diamant naturel).

La rugosité de surface est réduite de Ra 0,8 μm à 0,05 μm (lisse comme un miroir).

Le coefficient de frottement est de 0,1 (20 % inférieur à celui du revêtement en téflon).

Troisième couche : Pont de nano-transition

Tampon de contrainte : transition du gradient de module élastique (alliage de titane 110 GPa → TiN 600 GPa → revêtement 900 GPa).

Isolation chimique : vérifiée par la norme ASTM G36, la perméabilité aux ions chlorure est réduite de 98 %.

Adhérence mécanique : la force de liaison de l'interface atteint 68 MPa ( 2,7 fois supérieure à celle d'un revêtement ordinaire ).

Effet de protection mesuré

À travers trois épreuves extrêmes :

1000 heures de brouillard salin : la profondeur de corrosion n'est que de 0,05 mm (matériau nu 5,4 mm).

Test de choc thermique : 500 cycles de 80℃ ↔ -20℃ sans fissuration (dépassant largement la norme ISO 28706).

Charge dynamique : intégrité du revêtement de 99,3 % sous 100 000 cycles de charge alternée de 20 MPa.

Votre conception légère tue-t-elle des robots ?

En 2023, l'armée américaine a interdit un certain type d'exosquelette robotisé, le retirant de la liste des équipements. Les composants de son unité vertébrale bionique provoquaient une résonance fatale lors de la marche, entraînant des fractures de stress lombaires chez 12 soldats. Le démontage a révélé que la structure en nid d'abeille, conçue pour réduire le poids de 35 %, présentait des pièces internes oscillant violemment à une fréquence de pas spécifique, l'amplitude atteignant 11 fois la valeur normale !

Système de double défense

1. Première étape : alliage d'amortissement

Un alliage à mémoire Mn-Cu-Ni-Fe est utilisé (facteur de perte 0,12→0,38, soit une augmentation de 217 %).

Des feuilles d'amortissement de 3 mm d'épaisseur sont intégrées aux nœuds clés de l'unité de colonne vertébrale.

Le taux d’atténuation des vibrations passe de 15 % à 68 % (vérification selon la norme ISO 10846).

2. Deuxième étape : optimisation structurelle basée sur la réponse dans le domaine fréquentiel

Suppression des pics de résonance : Réduisez la réponse vibratoire de la bande de fréquence dangereuse (1,5-2,5 Hz) de 92 %.

Redistribution des contraintes : La valeur de contrainte maximale est comprimée de 586 MPa à 138 MPa.

Rééquilibrage du poids : Après optimisation, le poids n'a augmenté que de 8 %, mais la résistance aux vibrations a été multipliée par 23.

3. Comparaison des données mesurées

| Indice | Ancien modèle | Nouveau design | Gamme d'amélioration |

| Probabilité de risque de résonance | 100% | 8% | ↓92% |

| Amplitude | 3,3 mm | 0,26 mm | ↓92% |

| Vie | 80 000 fois | 1,5 million de fois | ↑1775% |

| Force d'impact sur la colonne lombaire | 2300N | 480N | ↓79% |

Cette technologie prouve que l'allègement ne se résume pas à une simple réduction de poids, mais à un équilibre entre résistance, rigidité et amortissement. Lorsque les composants de l'unité vertébrale bionique apprendront à dissiper intelligemment les vibrations comme la colonne vertébrale humaine, les robots pourront véritablement devenir la seconde colonne vertébrale des guerriers.

Comment la technologie de qualité militaire sauve-t-elle les structures bioniques ?

La forme bionique d'un robot médical particulier avait auparavant quadruplé l'amplitude de l'articulation mécanique, suite à une vibration infinitésimale de 2 Hz par seconde. Les ingénieurs ont simplement transposé cette technologie d'amortissement des vibrations du support du sonar d'un sous-marin nucléaire.

1. Couche intermédiaire en alliage à mémoire de forme cuivre-manganèse

Une feuille d'alliage de cuivre-manganèse de 0,8 mm d'épaisseur est fixée dans l'unité de colonne vertébrale bionique. Le facteur de perte passe de 0,08 (pour un matériau classique) à 0,35, tandis que le taux d'absorption d'énergie des vibrations augmente de 337 %. Cet alliage présente également des performances d'amortissement stables dans une plage de variation de température de 30 °C, éliminant ainsi tout risque de résonance à la fréquence de la marche humaine (1,8-2,2 Hz).

2. Structure composite nid d'abeille-fluide

Un fluide magnétorhéologique est injecté dans les alvéoles d'un alliage de titane, et sa viscosité est contrôlée en temps réel grâce à un champ magnétique de 2 000 gauss. Le taux d'atténuation des vibrations passe de 12 % à 67 %, et le taux de réduction d'amplitude peut atteindre 91 % à la fréquence critique de 2,5 Hz.

3. Résistance à la corrosion de qualité spatiale

En espace clos, reproduire le procédé de revêtement sous vide des charnières de l'aile solaire de la station spatiale pour créer une protection à l'échelle nanométrique :

(1) Nettoyage par bombardement ionique

Utiliser des ions argon haute tension de 5 kV pour bombarder la surface de l'alliage de titane pendant 30 minutes afin d'éliminer 99,99 % des contaminants et d'augmenter l'énergie de surface à 72 mN/m pour atteindre la propreté maximale requise par la norme ASTM B481.

(2) Construction de revêtement à gradient

La première couche est constituée d'un substrat en nitrure de titane de 50 nm d'épaisseur, d'une dureté de 2500 HV. La seconde couche est un film de carbone amorphe de 2 μm d'épaisseur, ce qui réduit le coefficient de frottement à 0,08. La force d'adhérence du revêtement est de 68 MPa, soit 2,7 fois supérieure à celle obtenue par électrodéposition classique.

(3) Vérification en conditions extrêmes

Après un test de brouillard salin neutre de 2 000 heures, la résistance à la corrosion est améliorée de 69 fois. Après 100 immersions dans de l'azote liquide à -180 °C et un choc thermique extrême dans un four à 150 °C, le revêtement ne s'écaille pas.

Cette vague de miniaturisation des technologies militaires permet aux robots médicaux d'entrer directement dans l'ère de l'autonomie ultra-longue. Lorsque la résistance aux pressions des grands fonds marins d'un sous-marin nucléaire rencontre la résistance à la corrosion sous vide d'une station spatiale, la durée de vie de la structure bionique passe de 2 à 8 ans.

Résumé

Lorsque 90 % des défauts biomimétiques pointent vers le champ de bataille invisible des interfaces de matériaux, le choix de la technologie de pressage isostatique à chaud de qualité aérospatiale LS devient inévitable. Elle utilise une température élevée de 1200 °C et une pression élevée de 100 mégapascals pour comprimer la contrainte résiduelle de l'alliage de titane de 200 mégapascals à moins de 5 mégapascals, ce qui entraîne une augmentation spectaculaire du taux de survie à cinq ans, passant de 86,8 % à 97,3 %.

Ce procédé, autrefois utilisé pour stabiliser les composants de précision des satellites, a non seulement multiplié par huit leur durée de vie en fatigue, mais nous a aussi appris que l'essence du biomimétisme n'est pas de reproduire la morphologie osseuse, mais de déchiffrer la logique de survie forgée par l'évolution.

📞 Téléphone : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐 Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série LS. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de fabrication fournis par le fournisseur ou le fabricant tiers via le réseau Longsheng seront garantis. Il incombe à l'acheteur de s'assurer de ces éléments. Demandez un devis pour les pièces afin de déterminer les exigences spécifiques. Veuillez nous contacter pour plus d'informations .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience au service de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production en petite série ou de personnalisation de masse, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Technology, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez consulter notre site web : www.lsrpf.com