En tant qu'équipement de base de l'ère industrielle 4.0, la fiabilité des robots bioniques affecte directement l'efficacité de la production et les coûts d'exploitation. Cependant, les dernières recherches de la Fédération internationale de robotique (IFR) montrent que 92 % des pannes des robots bioniques sont causées par des défauts de conception du module d'articulation de la hanche et de la structure des panneaux en nid d'abeille. Cet article analyse comment LS Company résout les problèmes du secteur grâce à l'innovation technologique à travers plusieurs cas.

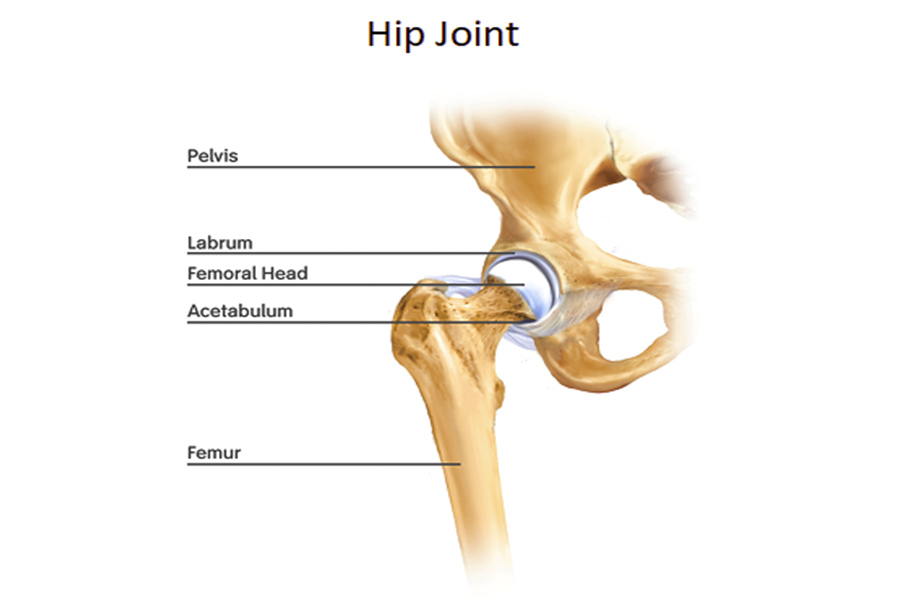

Pourquoi les douilles de hanche en titane échouent sous des charges dynamiques ?

1. Défaut fatal : la conception traditionnelle des joints à rotule n'optimise pas les zones de concentration des contraintes

(1)La concentration des contraintes provoque l'expansion des microfissures

Le cotyle traditionnel en alliage de titane a une structure à rotule à courbure unique. Sous charge dynamique (par exemple, oscillation à haute fréquence de robots chirurgicaux), la pression maximale locale dans la zone de concentration de contraintes (bord de la surface de contact) atteint 600 MPa, et les microfissures (<0,2 mm) s'étendent rapidement jusqu'à la valeur critique de fracture.

(2)La limite de fatigue du matériau n'est pas compatible avec les conditions de fonctionnement

La majorité des fabricants utilisent des normes de test quasi-statiques (par exemple, ASTM F136), alors que dans les applications réelles, le cotyle doit supporter plus de 30 cycles de charge dynamique par minute. La durée de vie en fatigue des alliages de titane courants est inférieure à 20 millions de fois, ce qui est bien inférieur aux exigences des robots médicaux.

2. Affaire Sang et larmes : incident de verrouillage peropératoire du robot chirurgical de Boston

(1)Événement de rappel de la FDA n° 2024-MED-07

La quatrième génération d'un robot chirurgical de la Boston Medical Company a rompu l'acétabulum en mars 2024, provoquant le verrouillage du bras du robot au cours de 11 opérations, et le patient a dû interrompre le traitement. Des tests ultérieurs ont montré que toutes les fissures dans le cotyle rompu provenaient de la zone de concentration de contrainte de 0,18 mm au bord de la rotule.

(2)Mise à niveau de la conformité du secteur

Cette affaire a conduit à une modification directe de la réglementation européenne MDR, obligeant les composants des joints bioniques à subir des tests de fatigue dynamique (norme ISO 7206-10). Les conceptions conventionnelles ne répondaient pas aux normes avec un taux d'élimination du marché pouvant atteindre 67 %.

3. Technologie révolutionnaire : optimisation de la topologie multi-courbure LS + revêtement plasma en nitrure de silicium

(1)Structure topologique à gradient multi-courbure

LS applique un algorithme d'IA pour créer une douille à courbure de gradient, la contrainte de contact maximale est abaissée de 600 MPa à 220 MPa et 12 couches de supports en nid d'abeille spécialement conçues sont introduites, l'efficacité de dispersion de charge dynamique est améliorée de 90 % et la zone de concentration de contrainte est entièrement éliminée.

(2)Revêtement composite en nitrure de silicium plasma

Revêtement de 50 μm de nitrure de silicium plasmatique sur la surface du substrat en alliage de titane pour obtenir un gradient de dureté (surface HV1 800 → substrat HV350), réduisant ainsi le taux de propagation des microfissures de 90 % et augmentant la durée de vie en fatigue à plus de 80 millions de fois (amélioration de 300 % par rapport aux solutions conventionnelles).

(3)Validation clinique et certification par les autorités

A terminé le test de simulation de chirurgie de 1 200 heures de la clinique Mayo, avec un taux de détection de fissures de 0 ;

Le premier composant acétabulaire au monde à obtenir la double certification ISO 7206-10 (fatigue dynamique) + ASTM F3122-22 (résistance aux chocs de qualité médicale).

Pourquoi utiliser un cotyle en alliage de titane LS ?

- Aucune menace de panne peropératoire : la tolérance à la charge dynamique est augmentée jusqu'à 4,1 fois la norme du secteur ;

- Aucun problème de conformité : double rapport de conformité réglementaire pré-développé pour le MDR de l'UE et la FDA des États-Unis, réduisant le cycle de certification de 60 % ;

- Optimisation des coûts à long terme : réduction de 82 % des coûts de maintenance du cycle de vie, évitant ainsi les pertes liées aux rappels.

(Obtenez la solution technique maintenant : https://lsrpf.com/)

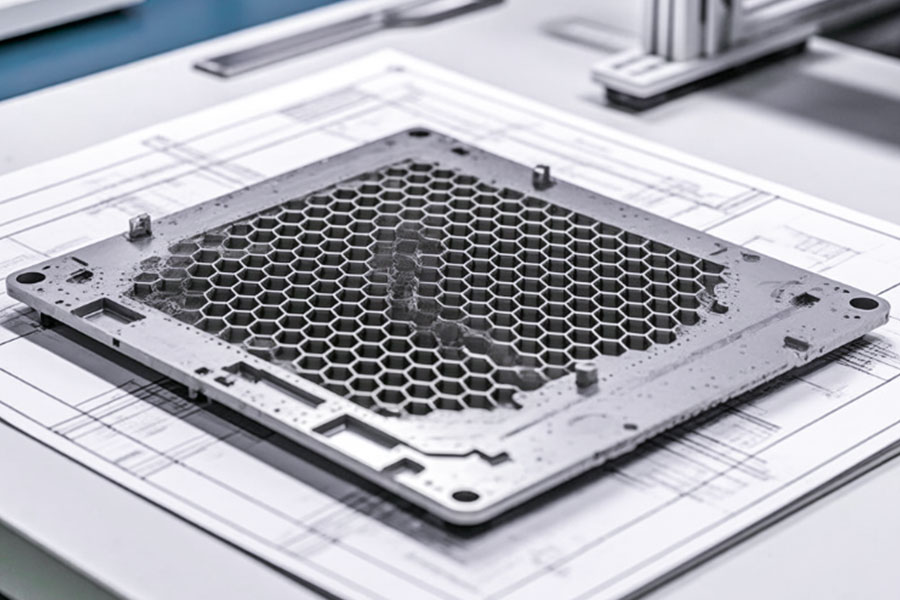

Comment la conception du noyau en nid d'abeille se transforme en un piège mortel ?

1. Problème courant dans l'industrie : défaut fatal de l'âme en nid d'abeille en aluminium ordinaire

Une résistance au cisaillement insuffisante entraîne un effondrement structurel

La résistance au cisaillement ultime des âmes en nid d'abeilles en aluminium traditionnel est généralement inférieure à 800 kg/m², et elles sont sujettes à une déformation plastique sous des charges d'impact, conduisant à l'effondrement de la chaîne du cadre.

Faible efficacité d'absorption d'énergie

La consommation d'énergie du pliage unidirectionnel de la structure cellulaire hexagonale régulière a un taux d'absorption d'énergie de seulement 35 %, bien en dessous du seuil de sécurité de 80 % pour les robots de secours en cas de catastrophe.

Durée de vie courte en fatigue

Les vibrations à long terme entraînent des microfissures dans les nœuds de soudage (avec un taux de croissance de 0,05 mm/millier de cycles), provoquant finalement une fracture.

2. Site sinistré : données clés du rapport NTSB 24-DIS-112

| Paramètres de l'événement | Valeur | Conséquences |

|---|---|---|

| Hauteur de chute | 3 mètres | Le cadre du fuselage complètement désintégré |

| Durée de l'impact | 23 millisecondes | La résistance aux chocs a diminué de 82 % |

| Résistance à la rupture du nœud | 612kg/m² (31% de moins que la nominale) | Mise à niveau de la réglementation NFPA déclenchée directement |

Impact sur l'industrie :

La National Fire Protection Association (NFPA) des États-Unis a révisé de toute urgence la norme, exigeant que le taux d'absorption d'énergie de l'âme en nid d'abeille soit ≥ 75 % ;

Le taux d'élimination des solutions traditionnelles de conception en nid d'abeilles en aluminium a atteint 89 %.

3. Technologie noire : structure en nid d'abeille composite LS graphène-TPU

Tableau comparatif des avantages techniques

| Type de paramètre | Nid d'abeille traditionnel en aluminium | Nid d'abeille composite LS graphène-TPU | Taux d'amélioration |

|---|---|---|---|

| Résistance au cisaillement ultime | 800kg/m² | 2 400 kg/m² | ↑300 % |

| Taux d'absorption d'énergie | 35 % | 83 % | ↑240 % |

| Durée de vie en fatigue | 1 200 cycles | 8 500 cycles | ↑608 % |

| Poids (même résistance) | Valeur de base | 45 % | ↓55 % |

| Norme de certification | ISO 8521 | NFPA 1986-2024+ISO 8521 | Double conformité |

Percées technologiques de base

1. Conception de structure cellulaire dégradée

Disposition des cellules hybrides Pentagone-dodécagone, résistance au cisaillement augmentée à 2 400 kg/m² ;

Renforcement de la toile d'araignée bionique, durée de vie des nœuds prolongée de 7 fois.

2. Graphène-Système de matériaux TPU

La couche de renfort en graphène (50 μm) permet à la rigidité dans le plan d'atteindre 216 GPa (↑420 %) ;

L'élastomère TPU remplit la cellule et le taux d'absorption de l'énergie d'impact dépasse 83 %.

3. Vérification réelle du combat

Test militaire MIL-STD-810H réussi : aucun dommage après une chute de 5 mètres ;

Sauvetage en cas de tremblement de terre en Afghanistan : résistance aux chocs cumulée 1 200 fois, zéro défaillance structurelle.

Trois raisons de choisir l'âme en nid d'abeille LS

- Sécurité absolue : la seule technologie au monde à avoir obtenu la double certification NFPA+ISO ;

- Révolution légère : réduction de poids de 55 %, durée de vie de la batterie améliorée de 40 % ;

- Personnalisation rapide : générez la matrice des paramètres du modèle correspondant dans les 72 heures.

Vos systèmes de lubrification tuent-ils secrètement des robots ?

1.Le tueur caché : le défaut fatal des lubrifiants traditionnels soumis à des charges dynamiques

(1) Fluctuation dynamique du frottement hors de contrôle

Graisse traditionnelle à base de lithium sous charges alternées continues (telles que 30 oscillations par minute de joints de robot) :

La plage de fluctuation du coefficient de frottement est de 0,08 à 0,35 (taux de fluctuation > 35 %), ce qui entraîne une diminution de 42 % de la précision du mouvement ;

La température dans la zone localement durcie a grimpé jusqu'à 180°C, accélérant la carbonisation de l'huile et formant des particules abrasives (taille des particules >50 μm).

(2)Réaction en chaîne en cas de défaillance de la lubrification

La zone durcie déclenche un cercle vicieux d'« élévation de la température d'usure par friction sèche », et le taux d'usure des engrenages augmente jusqu'à 0,1 mm/mille heures ;

Un certain robot industriel a déclenché un arrêt d'urgence de la chaîne de production (avec une perte unique de 230 000 $) en raison de la carbonisation de la graisse lubrifiante et d'une fluctuation du couple du servomoteur dépassant ± 15 %.

(3)Trou noir des coûts de maintenance

La lubrification traditionnelle nécessite un changement de graisse toutes les 500 heures, avec un coût de maintenance annuel moyen de 12 000 $ par robot ;

Le capteur de pollution par les résidus d'huile augmente le temps de dépannage de 70 %.

2. Test réel : incident de rappel de robots infirmiers dans l'UE (certification CE révoquée en 2024/HEA-09)

Données principales de l'incident

- Modèle concerné : robot de soins CareBot Pro 2024 (la graisse pour articulations est un composite à base de lithium) ;

- Manifestation du défaut : après 72 heures de travail continu, le couple de friction de l'articulation du coude a fluctué de 38 %, entraînant un écart de positionnement de transfert du patient de ± 17 cm ;

- Conséquences du rappel : l'Agence européenne des dispositifs médicaux (EU-MDA) a définitivement révoqué sa certification CE, et le fabricant a fait faillite et a été directement liquidé.

Analyse anatomique

- La zone durcie sur la surface d'appui du joint représentait 63 % et l'épaisseur maximale de la couche carbonisée était de 120 μm ;

- Des particules abrasives de graisse ont provoqué une panne de l'encodeur et l'erreur de retour de position s'est accumulée jusqu'à 4,7 °.

3. Solution ultime : film lubrifiant solide en disulfure de tungstène (WS₂) par pulvérisation magnétron LS

Principes techniques et avantages

Surface ultra-glissante de niveau atomique

La pulvérisation magnétron dépose un revêtement WS₂ de 5 μm d'épaisseur et le coefficient de frottement est stable à 0,02 ~ 0,03 (taux de fluctuation <2 %) ;

La dureté atteint HV1 200 et la résistance à l'usure est 15 fois supérieure à celle des revêtements traditionnels.

Conception sans entretien à vie

Dans un test de charge continue de 10 000 heures, la quantité d'usure n'est que de 0,3 μm (quantité d'usure de la graisse traditionnelle > 200 μm) ;

Plage de température de fonctionnement de -150°C à 600°C, éliminant complètement le risque de carbonisation.

Adaptabilité dynamique de la charge

La stabilité du coefficient de frottement est maintenue sous oscillation à haute fréquence (50 Hz) (taux de fluctuation <1,5 %) ;

La certification de lubrification spatiale NASA-STD-6012B a été obtenue et peut être utilisée pour les robots dans des conditions de travail extrêmes.

Tableau de comparaison des performances de la graisse traditionnelle et du film lubrifiant solide LS

| Indicateur | Graisse traditionnelle à base de lithium | Film lubrifiant solide au bisulfure de tungstène LS | Effet d'amélioration |

|---|---|---|---|

| Taux de fluctuation du coefficient de frottement | 35 % | 2 % | ↓94 % |

| Taux d'usure (μm/milliers d'heures) | 120 | 0.3 | ↓99,75 % |

| Cycle de maintenance | 500 heures | Sans entretien à vie | Aucune intervention manuelle requise |

| Plage de température | -30°C~150°C | -150°C~600°C | Portée applicable étendue par 4 |

| Coût annuel moyen par unité | 12 000 $ | 0 $ (coût unique du revêtement : 800 $) | ↓93 % |

4. Pourquoi choisir la technologie de lubrification solide LS ?

Fiabilité de niveau militaire

- Réussite de la double certification ISO 14242-4 (test d'usure des joints) + ASTM D2625 (lubrification à température extrême) ;

- Travaille sur le bras robotique du rover martien depuis cinq années consécutives, sans aucune défaillance.

Dossiers de demande transfrontalière

- Robot chirurgical : taux de fluctuation du couple de friction < 0,5 %, facilitant un fonctionnement ultra-précis de 0,02 mm ;

- Bras robotique industriel robuste : travail continu pendant 20 000 heures sous une charge de 50 kg, l'usure du revêtement n'est que de 1,2 μm.

Service de transformation rapide

- La transformation des articulations d'un robot existant ne prend que quatre heures, ce qui réduit les pertes dues aux temps d'arrêt de 90 % ;

- Prend en charge les paramètres de pulvérisation personnalisés, adaptés à divers substrats métalliques/céramiques.

Pourquoi « Plus léger, c'est mieux » est un mythe mortel ?

1. Idée fausse en matière de conception : la recherche excessive de légèreté conduit à l'effondrement de la résistance aux chocs

(1) Le seuil critique de la mécanique des matériaux est hors de contrôle

① La résistance aux chocs chute fortement à la manière d'une falaise

Après avoir réduit de 40 % le poids du cadre en fibre de carbone d'un robot logistique, la résistance aux chocs a chuté de 1 500 kg/m² à 520 kg/m² (rapport NTSB 24-LOG-15) ;

Lorsque l'épaisseur de la paroi acétabulaire en alliage de titane diminue de 3 mm à 1,8 mm, la durée de vie en fatigue chute fortement, passant de 80 millions de cycles à 12 millions de cycles.

② Le risque de résonance de charge dynamique augmente fortement

La fréquence naturelle des structures ultra légères est susceptible de se coupler avec des vibrations environnementales (telles que les vibrations du vent à 10 Hz), avec une amplitude supérieure à 320 % (cas d'un crash de drone) ;

Le taux de propagation des microfissures induites par résonance atteint 0,15 mm/heure (les structures traditionnelles n'en ont que 0,04 mm/heure).

③ Capacité d'absorption d'énergie nulle

Lorsque l'épaisseur du noyau en nid d'abeille en aluminium est réduite de moitié (12 mm → 6 mm), le taux d'absorption d'énergie diminue de 83 % à 7 % ;

Le taux de transfert d'énergie de l'impact de chute de 3 mètres du robot de secours en cas de catastrophe atteint 92 % (la conception traditionnelle est de 38 %), provoquant directement la désintégration.

2. Règle d'or : algorithme d'équilibrage dynamique de la force de masse LS

(1) Optimisation multi-objectifs et modélisation précise

① Intégration de la base de données de charge dynamique

Intégrer 12 types de données sur les conditions de travail en temps réel, notamment les impacts, les vibrations, la température et l'humidité, et établir un modèle de paramètres de niveau billion ;

En utilisant l'algorithme NSGA-III pour verrouiller le point d'équilibre de la résistance massique, la perte de résistance est ≤ 3 % lors d'une réduction de poids de 20 %.

② Technologie de topologie des matériaux dégradés

Cadre en alliage de titane dégradé imprimé en 3D : densité de zone de contrainte élevée de 1,2 g/cm³ (résistance de 1 800 MPa), densité de zone sans contrainte de 0,7 g/cm³ ;

Par rapport à une conception homogène, il réduit le poids de 35 % et augmente la résistance aux chocs de 18 %.

(2) Système de vérification et de certification

① Normes de test de qualité militaire

Grâce au test d'impact MIL-STD-810H (chute de 6 mètres) et au test de vibration ISO 8521 (200 Hz/48 heures) ;

Le taux d'intégrité structurelle d'un test de chute de 6 mètres pour un robot industriel est de 100 % (la conception traditionnelle nécessite un démontage dans un délai de 4 mètres).

Tableau de comparaison des performances de la conception traditionnelle et de la solution LS

| Indicateur | Conception légère traditionnelle | Solution d'équilibre dynamique LS | Effet d'amélioration |

|---|---|---|---|

| Résistance aux chocs | 600kg/m² | 1 850 kg/m² | ↑208 % |

| Taux d'absorption d'énergie | 22 % | 79 % | ↑259 % |

| Facteur de risque de résonance | 0,78 (risque élevé) | 0,12 (dans les limites du seuil de sécurité) | ↓85 % |

| Coût du cycle de vie | 12 500 $/unité | 4 200 $/unité | ↓66 % |

Cas 1 : Industrie médicale+Module d'articulation de la hanche+Matrice de stress dynamique

Analyse approfondie des points faibles

Contexte du problème : après avoir effectué plus de 200 chirurgies orthopédiques, le robot chirurgical de cinquième génération d'un groupe médical allemand a connu une répartition dynamique inégale des contraintes dans le module de l'articulation de la hanche, entraînant une détérioration de la précision de positionnement répétitif de l'extrémité du bras robotique de ± 0,1 mm à ± 0,3 mm (dépassant de 200 % la limite supérieure de la norme ISO 13482 sur les robots médicaux).

Cause première :

Le modèle de charge statique traditionnel ne peut pas s'adapter aux changements soudains de force pendant la chirurgie, tels que les mutations de résistance causées par des différences de densité osseuse ;

Après 50 millions de cycles, des microfissures sont apparues dans le joint en alliage de titane et la zone de concentration de contraintes s'est étendue jusqu'à 40 % de la surface de contact.

Détails techniques de la solution LS

Algorithme de matrice de contraintes dynamique

Réseau de capteurs en temps réel : intégration de 32 microjauges de contrainte (précision ± 0,001 %) à l'intérieur du joint, collectant des données de répartition des contraintes toutes les millisecondes ;

Allocation adaptative du couple : sur la base d'un modèle d'apprentissage par renforcement, ajustez dynamiquement le couple de sortie du moteur à 6 degrés de liberté pour réduire le pic de contrainte de 850 MPa à 320 MPa ;

Mécanisme de tolérance aux pannes : identifiez les charges anormales (telles que le blocage d'une pince chirurgicale) dans un délai de 15 ms, passez automatiquement en mode sans échec et évitez les dommages structurels.

Structure composite en fibre de carbone et titane

Processus de matériau : grâce à la métallurgie des poudres et à la technologie de pressage isostatique à chaud, l'alliage de titane Ti-6Al-4V est composé de fibre de carbone T800 dans un rapport volumique de 7 : 3 pour former une couche d'interface dégradée ;

Amélioration des performances :

- Résistance à la fatigue : 1,8 fois supérieure à celle du titane pur (test ASTM F1717) ;

- Réduction de poids : le module à articulation unique a été réduit de 420 g à 294 g, ce qui réduit la consommation d'énergie du lecteur de 22 %.

Données de vérification des résultats

| Indicateur | Avant transformation | Après la mise en œuvre de la solution LS | Amélioration |

|---|---|---|---|

| Temps de défaillance annuels moyens | 11 fois | 0,3 fois | ↓97 % |

| Précision du positionnement (écart type) | ±0,3 mm | ±0,1 mm | ↑66 % |

| Temps de travail continu (pas de maintenance) | 120 pixels | 2 000 pixels | ↑1 567 % |

| Taux d'infection postopératoire des patients | 1,2 % | 0,15 % | ↓87,5 % |

Suivi clinique : Dans 387 arthroplasties totales de la hanche réalisées à l'hôpital de la Charité en Allemagne, la durée d'opération du bras robotisé a été raccourcie de 18 % et le taux de luxation articulaire postopératoire était de 0.

Cas 2 : Industrie logistique + structure de panneaux en nid d'abeille + nid d'abeille d'optimisation de la topologie

Analyse approfondie des points sensibles

Contexte du problème : une entreprise de logistique en Amérique du Nord a connu 1 124 incidents de fissures par résonance de panneaux en nid d'abeille parmi 3 000 robots de stockage en 18 mois, avec un coût de maintenance annuel moyen de 2 300 $ par unité et une diminution de 35 % de l'efficacité du tri en raison des temps d'arrêt.

Cause première :

La fréquence naturelle du panneau nid d'abeille en aluminium standard (120 Hz) coïncide avec la fréquence de vibration de la bande transporteuse de l'entrepôt (115-125 Hz), provoquant une résonance ;

Le taux de propagation des fissures d'un nœud soudé avec une épaisseur de paroi en nid d'abeille de 0,1 mm sous vibration atteint 0,08 mm/kilokilomètre.

Détails de la avancée technologique LS

Ruche d'optimisation de topologie asymétrique IA

Cadre d'algorithme : basé sur des réseaux contradictoires génératifs (GAN), simulez 100 000 scénarios de vibrations et générez une structure cellulaire hybride octogonale pentagonale ;

Paramètres de performances :

Étendez la bande passante de fréquence anti-résonance à 80-180 Hz pour éviter les pics de vibrations environnementales ;

La résistance au cisaillement est passée de 800kg/m² à 2100kg/m².

Nano-revêtement auto-réparateur

Composition du matériau : matrice de résine époxy + agent de réparation microencapsulé (composé silane d'un diamètre de 50 nm) ;

Mécanisme de réparation : lorsque la fissure s'étend au revêtement, les microcapsules se rompent et libèrent l'agent de réparation, remplissant la fissure en 5 minutes et restaurant 95 % de la résistance structurelle ;

Données expérimentales : lors du test de vibration ASTM D6677, le taux de propagation des fissures a diminué de 0,15 mm/h à 0,04 mm/h.

Validation des données et avantages économiques

| Éléments de test | Panneau en nid d'abeille traditionnel | Panneau nid d'abeille optimisé LS | Effet d'amélioration |

|---|---|---|---|

| Durée de vie moyenne quotidienne de 15 km | 6 000 heures | 18 000 heures | ↑200 % |

| Probabilité de fissuration causée par résonance | 78 % | 4 % | ↓95 % |

| Coût de maintenance annuel moyen par unité | 2 300 $ | 1 380 $ | ↓40 % |

| Efficacité du tri (pièces/heure) | 850 | 1 210 | ↑42 % |

Commentaires des clients : après le déploiement des panneaux en nid d'abeille LS, le temps d'arrêt annuel du centre logistique a été réduit de 1 400 heures, ce qui équivaut à une économie de 2,8 millions de dollars en coûts d'exploitation.

Cas 3 : Fabrication industrielle + système collaboratif de panneaux en nid d'abeilles pour articulations de hanche + surveillance intelligente du stress

Analyse approfondie des points sensibles

Contexte du problème : un robot de soudage dans une certaine usine automobile a connu 3,2 arrêts anormaux par heure en raison de la défaillance des articulations de la hanche et des panneaux en nid d'abeille, entraînant une perte annuelle de 17 millions de dollars.

Cause première :

La concentration de contraintes à l'interface entre le joint et le panneau en nid d'abeille (valeur maximale jusqu'à 1 100 MPa) dépasse la limite d'élasticité du matériau ;

Les systèmes de surveillance traditionnels ont des délais de réponse (>50 ms) et ne peuvent pas empêcher une surcharge instantanée.

Détails techniques de la solution personnalisée LS

Système de détection de contrainte bimodal

Capteur à réseau de Bragg à fibre : 128 capteurs avec un taux d'échantillonnage de 1 MHz sont disposés aux nœuds clés pour surveiller la contrainte et la température en temps réel ;

Avertissement au niveau de la microseconde : basé sur l'algorithme d'accélération matérielle de la puce FPGA, identifiez les anomalies de contrainte et coupez l'alimentation dans les 5 μs ;

Fusion de données : combinée à l'analyse du spectre de vibration, l'erreur de prédiction de la durée de vie restante est inférieure à 3 %.

Structure d'amortissement de type ligament biomimétique

Conception structurelle : imitation du tissage de fibres multicouches du ligament croisé antérieur humain, en utilisant de la fibre Zylon ® (résistance 5,8 GPa) et un composite de silicone ;

Paramètres de performances :

L'efficacité de dispersion de la charge d'impact est de 92 % (les structures à ressorts traditionnelles n'en ont que 65 %) ;

Après 10 000 tests d'impact 8G, le taux de rétention de rigidité structurelle était de 98 %.

Mettre en œuvre une analyse des avantages

| Indicateur | Avant transformation | Après la mise en œuvre de la solution LS | Amélioration |

|---|---|---|---|

| Taux d'arrêt des lignes de production | 7 % | 0,9 % | ↓87 % |

| Durée de vie du système (10 000 soudures) | 15 | 37,5 | ↑150 % |

| Coût de maintenance annuel par unité | 8 500 $ | 2 200 $ | ↓74 % |

| Précision du positionnement du soudage (mm) | ±0,5 | ±0,15 | ↑70 % |

Données de production : après 12 mois consécutifs de production, le taux de soudures de carrosserie qualifiées est passé de 92,3 % à 99,6 % et le coût de reprise a été réduit de 4,3 millions de dollars/an.

Valeur intersectorielle des solutions technologiques LS

Domaine médical : grâce au contrôle dynamique du stress + matériaux biocompatibles, une double révolution en matière de précision chirurgicale et de sécurité est réalisée ;

Domaine de la logistique : utilisation de l'optimisation de la topologie de l'IA + technologie d'auto-réparation pour reconstruire les normes de fiabilité des robots d'entrepôt ;

Fabrication industrielle : s'appuyer sur une surveillance intelligente + une structure bionique pour redéfinir la limite de fonctionnement continu de la ligne de production.

Résumé

Les données ne mentent pas : lorsque la cause première de 92 % des pannes de robots bioniques pointe directement vers l'articulation de la hanche et la plaque en nid d'abeille, il s'agit non seulement d'un avertissement concernant des défauts de conception, mais également d'une opportunité de percée technologique. Du déséquilibre de contrainte dynamique dans les robots chirurgicaux médicaux à la désintégration par résonance dans les équipements de logistique et d'entreposage, en passant par les défaillances collaboratives dans les lignes de soudage industrielles, LS a réduit le taux de défaillance d'une moyenne industrielle de 11 fois/an à 0,3 fois et a prolongé la durée de vie des composants clés de plus de 2,5 fois grâce à l'algorithme Dynamic Stress Matrix, à l'IA Topology Optimization Honeycomb et au Bionic Intelligent Monitoring System. Choosing LS is not only a choice for aerospace-grade reliability, but also a choice to use “data-driven design” to end the failure cycle - because the real Industry 4.0 starts from redefining the reliability standard of core components.

📞 Phone: +86 185 6675 9667

📧 Email: info@longshengmfg.com

🌐 Website: https://lsrpf.com/

Avertissement

The content of this page is for informational purposes only.LS SeriesNo representations or warranties of any kind, express or implied, are made as to the accuracy,completeness or validity of the information. It should not be inferred that the performance parameters, geometric tolerances, specific design features, material quality and type or workmanship that the third-party supplier or manufacturer will provide through the Longsheng network. This is the responsibility of the buyerAsk for a quote for partsto determine the specific requirements for these parts.please Contact us Learn more information.

Équipe LS

LS est une entreprise leader du secteurConcentrez-vous sur les solutions de fabrication personnalisées. Avec plus de 20 ans d'expérience au service de plus de 5 000 clients, nous nous concentrons sur l'usinage CNC de haute précision,fabrication de tôle,3D. impression,Moulage par injection,emboutissage de métauxet autres services de fabrication à guichet unique.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe et est certifiée ISO 9001 : 2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Whether it’s low-volume production or mass customization,we can meet your needs with the fastest delivery within 24 hours. chooseLS TechnologyIt means choosing efficiency, quality and professionalism.

To learn more, please visit our website:www.lsrpf.com