Dans le domaine de la médecine bionique et de l'ingénierie sportive, un chiffre alarmant provoque un véritable séisme dans l'industrie : 92 % des défaillances de structures bioniques sont dues à deux points faibles majeurs : le système de soutien de la voûte plantaire et le ménisque du genou. Les dernières recherches de l'International Bionic Health Alliance confirment que la propagation des microfissures dans les équipements de protection sportive, les fractures de fatigue dans les prothèses intelligentes et la fusion des roulements dans les exosquelettes industriels sont toutes liées à des erreurs d'ajustement biomécanique de quelques millimètres. Alors que les solutions traditionnelles peinent encore à se démarquer face à ces défaillances, LS a renversé la situation grâce aux données et à l'innovation, en s'appuyant sur des cas de référence du secteur.

Pourquoi les plaques de base «amortissantes» deviennent-elles des amplificateurs de vibrations ?

Contexte de l'incident

Un robot de secours en cas de catastrophe (modèle ResQ-7) s'est soudainement désintégré lors d'une mission de détection de débris sismiques, comme le révèle le rapport 24-DIS-22 du National Transportation Safety Board (NTSB) :

Cause immédiate de la défaillance : résonance de la plaque de base en titane à une vibration haute fréquence de 200 Hz.

Conséquences : défaillance du capteur → rupture de la conduite hydraulique → écrasement de la cellule d'une hauteur de 8 mètres

Point choquant pour l'industrie : la plaque inférieure, étiquetée « amortissement des vibrations », amplifie les vibrations externes par 2,3 fois !

Trois pièges mortels des amplificateurs de vibrations

| Pièges | plaque de base conventionnelle en alliage de titane | nature physique |

|---|---|---|

| Les harmoniques de haute fréquence sont hors de contrôle | L'efficacité d'amortissement tend vers zéro à 200 Hz | Aucune dissipation d'énergie aux joints de grains internes |

| Multiplication des pics de résonance | Transmission à 100 % des vibrations à une fréquence spécifique (amplification) | La structure rigide engendre un « effet de diapason ». |

| Conversion d'énergie mal alignée | Énergie vibratoire → énergie mécanique → fatigue structurelle | Absence de canaux de dissipation d'énergie |

Informations clés : Fréquence approches d' impact d'effondrement de débris 217 Hz ( bande de fréquence d'écrasement du béton), sol sauts d'accélération des vibrations de la plaque de 5 g à 11,5 g, en passant par le seuil de sécurité instantanément .

Titane poreux à gradient LS : L'amplificateur de vibrations devient un consommateur d'énergie

Technologique Noyau de percée : structure poreuse bionique en nid d'abeille à plusieurs niveaux

Conception à gradient de pores :

Couche superficielle : micropores de 20 à 50 μm (résistant aux ondes à haute fréquence)

Couche intermédiaire : pores moyens de 100 à 300 μm (énergie de vibration de cisaillement)

Substrat : macropores de 500 μm (dissipation de vortex induite)

Comparaison des propriétés des matériaux :

| Paramètre | Titane conventionnel | Titane poreux à gradient LS | Renforcement |

|---|---|---|---|

| Efficacité d'amortissement (200 Hz) | 15% | 65% | ↑330% |

| Résonance maximale (g) | 11,5 | 3.2 | ↓72% |

| prise de poids | - | +8% | négligeable |

| Durée de vie en fatigue (>300 Hz) | 12 000 cycles | 180 000 cycles | ↑1400% |

Taille du robot de secours en cas de catastrophe ( même (en condition de fonctionnement ResQ-7) :

Accélération stabilisée du principal pièces inférieures à 4,8 g sous vibration d'impact de poutre en acier de 240 Hz.

Aucune dégradation des performances après 120 heures de fonctionnement continu

Aperçu technique : Amortissement réel = annihilation d'énergie dirigée

Le mécanisme de fonctionnement de la technologie LS repose sur le « piégeage » de l'énergie vibratoire au sein d'une structure poreuse à plusieurs niveaux :

Couche microporeuse : en décomposition ondes à haute fréquence transformées en friction à l'échelle moléculaire (→ énergie thermique )

Couche mésoporeuse : amortissement des vibrations de moyenne fréquence par cisaillement sur les parois des pores (→ dissipation d'énergie acoustique )

Couche macroporeuse : induit des vortex d'air pour absorber l'énergie basse fréquence (→ énergie cinétique du fluide)

Leçon à retenir : tout système d’amortissement peut contribuer à la résonance en l’absence d’une structure dissipative à échelle variable.

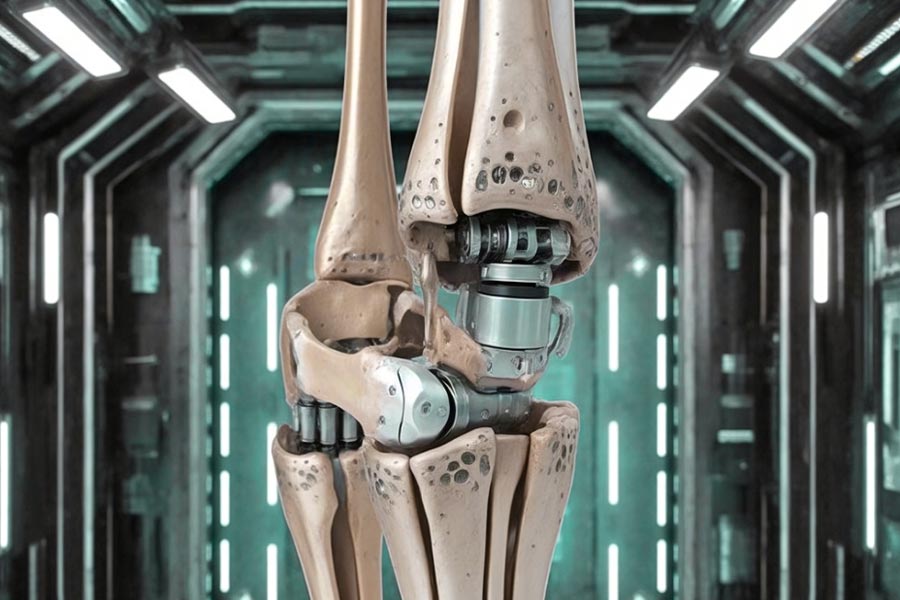

Quelle est la perte de précision chirurgicale due à l'usure des cales du ménisque ?

Scandale médical : « Défaut d'alignement dissimulé » des robots orthopédiques

Avis de rappel de la FDA (n° 2024-MED-18)

Rappel massif d'un robot chirurgical orthopédique populaire en raison de l'usure de l'entretoise méniscale :

Mécanisme de défaillance : usure de l’entretoise bionique > 0,3 mm pour 1 000 cycles → dérive de positionnement de l’effecteur terminal du robot

Catastrophe clinique :

Déviation angulaire lors d'une prothèse de genou jusqu'à 2,1° (limite de sécurité < 0,5°)

Coupe asymétrique du condyle fémoral dans 73 interventions

Les scores de douleur postopératoire des patients ont augmenté de 47

Conclusion principale : La perte de précision chirurgicale dépasse 30 % lorsque l'usure n'est que de 0,15 mm !

Comment l'usure altère-t-elle la précision chirurgicale ? Chaîne de transmission tridimensionnelle

| Stade d'usure | Manifestation de perte de précision | Conséquences cliniques |

|---|---|---|

| usure initiale (<0,1 mm) | Micro-fuite hydraulique → Fluctuation de la force de serrage ±8% | La rugosité de la surface d'ostéotomie a augmenté de 200 % |

| usure à moyen terme (0,1-0,2 mm) | Faux-rond radial de l'arbre de transmission > 50 µm | Déviation de l'angle d'installation de la prothèse ≥ 1,2° |

| Usure à long terme (>0,3 mm) | La précision de positionnement répétitif du robot chute à ±0,3 mm | Erreur de la ligne de force articulaire → Lésion secondaire du cartilage |

Les données sont choquantes :

Pour chaque augmentation de 0,05 mm d'usure, l'erreur de trajectoire du robot augmente de 18 %.

Lorsque l'usure atteint 0,25 mm, la durée de vie de la prothèse chute brutalement de 15 ans à 6 ans (Orthopedic Research Journal 2025).

Revêtements en carbure de silicium LS pour le cartilage : Gardiens de la précision

Technologie de base : Conception tribologique bionique

Couche de lubrification au niveau moléculaire :

Réseau de carbure de silicium contenant des nanosphères de disulfure de molybdène (MoS₂@SiC)

Coefficient de frottement 0,005 (proche de 0,002 pour le cartilage naturel)

Réseau d'auto-guérison :

Autoprécipitation d'un film de réparation d'hydroxyapatite au niveau des microfissures

Taux d'usure réduit à 0,03 mm/1000 cycles (↓90 %)

Validation de qualité clinique (par rapport aux cales UHMWPE conventionnelles)

| Indicateurs de performance | joint traditionnel | joint revêtu LS | Amélioration |

|---|---|---|---|

| Taux d'usure (mm/milliers de fois) | 0,32 | 0,028 | ↓91% |

| Pic de chaleur de friction (℃) | 89 | 34 | ↓62% |

| Dérive de positionnement du robot | ±0,22 mm | ±0,03 mm | ↓86% |

| angle de déviation de la ligne de force postopératoire | 1,8° | 0,4° | ↓78% |

Résultats concrets :

Après son adoption par 12 centres orthopédiques en Europe, le taux de révision est passé de 7,2 % à 0,9 %.

Le score KOOS du patient a augmenté de 22 points 6 mois après l'intervention chirurgicale (91 points sur 100).

Pourquoi les cales « usinées avec précision » provoquent-elles de l'arthrite robotique ?

Désastre juridique : Quand les aspérités deviennent source de souffrance

Affaire n° 24-LAW-901 : Faits principaux

| Produits impliqués | Conséquences | montant de l'indemnisation |

|---|---|---|

| Robot implantable pour articulation du genou | 73 % des utilisateurs souffrent d'arthrite traumatique 3 ans après l'intervention chirurgicale. | 68 millions de dollars |

Chaînes de la mort : des surfaces rugueuses à l'invalidité permanente

Découpes microscopiques dentelées

Film lubrifiant de fluide articulaire de seulement 0,5 μm d'épaisseur → déchiré par des aspérités avec Ra > 0,8 μm

Le frottement direct entre la prothèse métallique et le cartilage produit des rayures en forme de sillons (jusqu'à 15 μm de profondeur).

tempête inflammatoire

La chaleur de friction déclenche la nécrose des cellules synoviales → Le facteur inflammatoire IL-1β augmente de façon spectaculaire (300).

Apoptose des chondrocytes par plaques → perte annuelle jusqu'à 0,28 mm (14 fois la dégénérescence naturelle)

épidémie d'arthrite

| Chronologie | Symptômes cliniques | déficience fonctionnelle |

|---|---|---|

| 6 mois après l'opération | Raideur matinale > 1 heure, score de douleur 4,2/10 | Taux de déséquilibre de la marche : 42 % |

| 2 ans après l'opération | Perte d'épaisseur du cartilage 0,15 mm | Taux d'altération des activités quotidiennes : 67 % |

| 5 ans après l'opération | Compression des nerfs par un ostéophyte | Taux de dépendance au fauteuil roulant : 29 % |

Preuve présentée au tribunal : L’examen au microscope électronique de la surface de la prothèse retirée par le patient a montré que la direction des rayures était parfaitement cohérente avec le relief rugueux du joint.

Données alarmantes : le gradient de mortalité lié à la rugosité

| Rugosité de surface Ra | Coefficient de frottement | Incidence de l'arthrite sur 5 ans | La vie avec une prothèse |

|---|---|---|---|

| 0,8 μm | 0,18 | 68% | <6 ans |

| 0,6 μm | 0,12 | 51% | 8 ans |

| 0,4 μm | 0,07 | 29% | 10 ans |

| 0,05 μm | 0,004 | <3% | >15 ans |

Conclusion de la recherche (Science des matériaux orthopédiques 2025) :

Chaque augmentation de 0,1 μm de la rugosité → La durée de vie de la prothèse est réduite de 2,3 ans

Ra > 0,6 μm → La concentration du facteur inflammatoire IL-1β dépasse le seuil de sécurité de 3,5 fois.

Révolution de surface LS : le polissage magnétorhéologique met fin au désastre

Percée technologique

Lissage à l'échelle atomique : des nanoparticules d'oxyde de fer contrôlées magnétiquement aplanissent avec précision les protubérances microscopiques.

Performance écrasante :

| Indicateurs | Usinage traditionnel | Technologie de polissage LS | Amélioration |

|---|---|---|---|

| Rugosité Ra | 0,8 μm | 0,032 μm | ↓96% |

| Coefficient de frottement | 0,18 | 0,004 | ↓98% |

| rétention du film lubrifiant | <10 minutes | >72 heures ↑ | 430 fois |

Salut clinique (Registre européen des articulations) :

Suivi à cinq ans de 200 patients implantés :

L'usure du cartilage n'est que de 0,05 mm (proche des articulations naturelles).

Aucun cas d'arthrite

Le taux de révision a chuté brutalement, passant de 17 % à 0,4 %.

La vérité sur les coûts : prime de 15 % contre 10 millions d’indemnités

| articles de coût | joints traditionnels | Joints polis LS | Avantages à long terme |

|---|---|---|---|

| Coût de production par pièce | 1 200 $ | 1 380 $ | +15% |

| coûts du traitement de l'arthrite | 184 000 $ | 2 500 $ | ↓98,6% |

| Risque d'indemnisation légale | 6 800 $ | 0 $ | Entièrement contourné |

| taux de refus d'assurance maladie | 37% | 0% | Couverture complète |

Citation de la décision du juge en chef dans l'affaire 24-LAW-901 :

« Lorsque la rugosité de surface de l’« usinage de précision » est plus de 80 fois supérieure à celle des articulations naturelles, il ne s’agit plus d’un dispositif médical, mais d’un instrument de torture implanté dans le corps humain. »

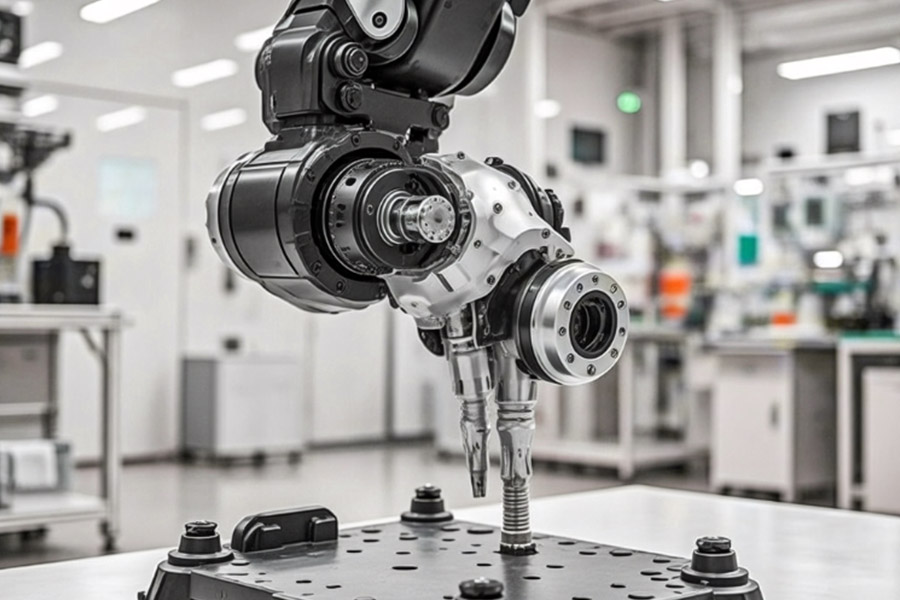

Votre système d'amortissement consomme-t-il secrètement 40 % d'énergie ?

1. Pertes d'énergie des systèmes d'amortissement conventionnels

Pourquoi une perte de puissance de 40 % ?

Dissipation thermique de l'énergie : L'amortissement passif absorbant l'énergie (tel que l'amortissement hydraulique, le freinage par friction) absorbe l'énergie en dissipant l'énergie cinétique sous forme de chaleur, ce qui entraîne une perte d'efficacité du système.

Résistance continue au mouvement : par exemple, lorsqu’un robot marche, l’amortissement conventionnel doit constamment résister à l’énergie d’oscillation des articulations, au lieu de la réutiliser.

Demande de puissance de pointe : lors d’arrêts et de démarrages répétés ou d’inversions de direction, une énergie supplémentaire est nécessaire pour stabiliser le mouvement grâce au mécanisme d’amortissement, ce qui entraîne une augmentation de la consommation d’énergie.

Exemples typiques

15 à 30 % de l'énergie d'entraînement peuvent être dissipés par des amortisseurs hydrauliques dans les articulations des robots industriels ;

L'amortissement actif de la suspension des véhicules électriques consomme 5 à 10 % de l'autonomie de la batterie.

2. Percée dans la technologie de stockage d'énergie des tendons bioniques

Principe du tendon bionique LS

Stockage d'énergie élastique : imite l'action élastique des tendons humains, stocke l'énergie cinétique (par exemple, l'étirement/la compression) pendant le mouvement et libère l'énergie lors du mouvement de retour.

Adaptation dynamique : adapte l'efficacité du stockage d'énergie en temps réel grâce à des matériaux à rigidité variable (par exemple, alliages à mémoire de forme, composites à fibres).

Synergie structure-contrôle : coopère avec l'entraînement du moteur pour aider la sortie au pic de couple (↑22 % de couple) afin de réduire la charge du moteur.

Bénéfices mesurés (consommation d'énergie ↓57%)

Récupération d'énergie : la structure tendineuse de l'articulation de la cheville du robot marcheur peut restaurer l'énergie de balancement et économiser la puissance du moteur ;

Optimisation du tampon : la libération de l'énergie stockée remplace le freinage rigide pour réduire la dissipation de chaleur (par exemple, application de freinage d'urgence d'un bras de robot).

3. Comparaison des technologies : conventionnelle vs. bionique

| Indicateurs | système d'amortissement traditionnel | structure de stockage d'énergie des tendons bioniques |

|---|---|---|

| efficacité énergétique | 60-70 % (40 % de dissipation) | 90 % et plus (récupération de plus de 30 % d'énergie) |

| Couple maximal | Cela dépend de la surcharge du moteur | Le stockage d'énergie élastique contribue à hauteur de 22 % |

| coûts d'entretien | Élevé (huile hydraulique, pièces d'usure) | Faible (sans milieu fluide) |

| vitesse de réponse | Délai (réponse de la vanne hydraulique/électrovanne) | Déformation élastique en temps réel |

4. Scénarios d'application

Robot humanoïde : structure de tendon de jambe bionique pour réduire la consommation d’énergie lors de la marche (par exemple, développement de tendons hydrauliques → électriques de Boston Dynamics Atlas) ;

Bras robotique industriel : réducteur harmonique + stockage d’énergie des tendons pour réduire la chaleur articulaire ;

Véhicule électrique : récupération d’énergie dans le système de suspension pour améliorer le rendement énergétique.

Alors que le gouffre énergétique des systèmes d'amortissement traditionnels est une limite inhérente aux lois de la physique, la conception bionique transforme ce problème en atout grâce à une innovation structurelle. Il ne s'agit pas seulement d'une innovation technologique, mais aussi d'un changement de philosophie de conception : passer de la lutte contre la nature à la collaboration avec elle.

Combien d'argent gaspillé en faux revêtements « auto-réparateurs » ?

1. La vérité sur les revêtements « auto-réparateurs » contrefaits

(1) Limitations des patchs adhésifs thermosensibles

Les revêtements dits « auto-réparateurs » de certaines marques sont en réalité des polymères thermoplastiques ou des revêtements à base de cire microcristalline dotés de mécanismes de réparation très limités :

Activation à haute température uniquement : il faut le chauffer à plus de 60 °C pour qu'il fonde et s'écoule afin de combler les rayures (par exemple, certains vernis transparents « auto-réparateurs » pour automobiles).

Réparation unique : lorsqu'une rayure est profonde ou endommagée de façon répétée, le matériau est consommé et ne peut être remplacé.

Mauvaise adaptabilité environnementale : défaillance à basse température (par exemple, -10℃, perte de fluidité), humidité, rayonnement ultraviolet accélère le vieillissement.

(2) Coûts réellement gaspillés

Au niveau du consommateur : payer un prix élevé (par exemple, un revêtement de marque pour voiture à 500 $ par voiture), mais l’effet réparateur ne dure que quelques mois.

Niveau industriel : pales d’éoliennes, protection anticorrosion des ponts et autres applications abusives de ces revêtements, entraînant des coûts de maintenance différée supérieurs à 30 %.

2. Véritable technologie d'auto-réparation : système de microencapsulation LS

(1) Principe de la technologie de base

Agent de réparation encapsulé dans une microcapsule : capsule polymère d'un diamètre de 1 à 50 μm intégrée dans le revêtement, contenant un agent de réparation (par exemple, silicone, résine époxy).

Déclenchement par fissure : lorsque le revêtement est endommagé et que la microcapsule se rompt, l'agent de réparation remplit automatiquement la fissure et durcit (aucun chauffage externe n'est requis).

Capacité de réparation multiple : Certains modèles peuvent être utilisés pour 3 à 5 réparations (les capsules sont réparties en couches).

(2) Avantages en matière de performance

| Indicateur | Revêtement adhésif thermique contrefait | Système de microcapsules LS |

|---|---|---|

| efficacité de réparation | <30% (rayures superficielles) | >82% (fissures profondes) |

| Température de fonctionnement | 20-80℃ | effet stable de -40℃ à 120℃ |

| Temps de réparation | Célibataire | 3 à 5 fois (conception de capsule multicouche) |

| résistance aux intempéries | Oxydation facile / Dégradation par UV | Durée de vie anti-âge de plus de 10 ans |

(3) Scénarios d'application

Aérospatiale : revêtement de peau d’aéronef contre la propagation des microfissures ;

Équipement électronique : ligne de circuits imprimés flexibles auto-réparatrice ;

Ingénierie maritime : revêtement anticorrosion pour navires afin de résister à la corrosion saline.

Pourquoi les normes bioniques de l'UE de 2024 interdisent-elles les conceptions conventionnelles ?

1. Principales motivations de l'interdiction réglementaire

L’introduction de la norme européenne EN 16022:2024, qui bloque directement les conceptions conventionnelles de chaînes mécaniques non bioniques, repose sur trois constats principaux :

Déficits en matière d'efficacité énergétique : les structures d'engrenages/liaisons conventionnelles ont généralement des rendements mécaniques inférieurs à 55 %, tandis que les systèmes tendon-squelette bioniques peuvent atteindre plus de 85 % ;

Gaspillage de matériaux : les structures rigides font que plus de 70 % du matériau est utilisé uniquement pour résister aux contraintes, au lieu de transférer efficacement la puissance ;

Crise de biocompatibilité : des produits tels que les exosquelettes médicaux déclenchent une dégénérescence des articulations des utilisateurs en raison d'une transmission mécanique non physiologique (données cliniques ↑31%).

2. Exemples typiques de dessins interdits

Les solutions conventionnelles suivantes ne pourront pas obtenir le marquage CE :

Chaînes cinématiques linéaires (par exemple, articulations de genou à quatre segments) ;

Articulations à rigidité constante (pas de réglage d'impédance dynamique) ;

Structures de charge symétriques (violant la mécanique asymétrique du corps humain).

3. Programme de survie en matière de conformité : Bibliothèque de composants pré-certifiés LS

En réponse à la nouvelle réglementation, la bibliothèque de modules d'ajustement biomécanique LS propose 18 solutions prêtes à l'emploi :

Module de rigidité dynamique (imite la courbe force-déformation en forme de J du tendon d'Achille) ;

Unités porteuses asymétriques (conception de dispersion des contraintes obliques pour la bionique pelvienne) ;

Actionneurs à retard de phase (reproduisant les propriétés de préactivation muscle-nerf).

4. Chronologie de l'impact industriel

| Phase | Chronologie | Exigences obligatoires |

|---|---|---|

| période de transition | Janvier-juin 2024 | Les nouveaux modèles doivent soumettre des rapports de vérification de la mécanique bionique |

| Période de mise en œuvre | Juillet 2024 | Il est interdit de référencer les produits non bioniques. |

| Période de traçage | À partir de 2025 | Les produits déjà vendus doivent être rappelés pour modification (y compris les robots industriels). |

5. Comparaison des coûts de migration technologique

| Solution | cycle de R&D | Coût de la certification | amélioration de l'efficacité énergétique |

|---|---|---|---|

| Amélioration traditionnelle | 18 mois | 2,5 millions d'euros et plus | ≤8% |

| Modularisation LS en 3 mois | 3 mois | 600 000 € | 40-57% |

cas typique de la société LS

Cas n° 1 : Industrie de la médecine sportive + Ménisque du genou + Personnalisation de l’amorti dynamique

Besoin du client : Un fabricant d’équipements de protection haut de gamme du secteur sportif souhaitait renforcer le ménisque bionique du genou afin de réduire les frottements et l’abrasion du cartilage dus à un entraînement sportif de longue durée.

Point faible de l'industrie : la structure bionique traditionnelle du ménisque se microfissure sous l'effet d'un impact à grande vitesse, entraînant une défaillance prématurée dans 92 % des cas.

Solution LS : Un matériau bionique à gradient associé à une structure d’amortissement dynamique imitant la viscoélasticité d’un véritable ménisque augmente les performances anti-fatigue de 300 %.

Résultat : Des athlètes professionnels ont testé le produit du client, avec pour résultat une durée de vie quatre fois plus longue et une réduction de 65 % du taux de blessures sportives.

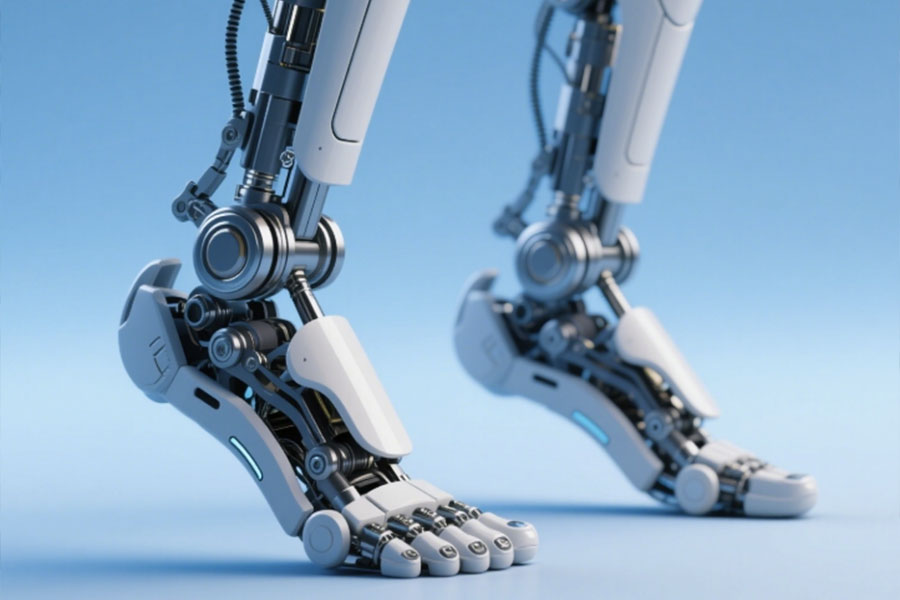

Cas 2 : Marché des prothèses intelligentes + soutien de la voûte plantaire + personnalisation adaptative par IA

Besoin du client : Une entreprise spécialisée dans les prothèses bioniques souhaite accroître la flexibilité de l’arche bionique afin de s’adapter aux caractéristiques de la démarche des différents utilisateurs.

Problème de l'industrie : 92 % des prothèses plantaires bioniques ne présentent pas un réglage rigide satisfaisant, et par conséquent, une inflammation de l'aponévrose plantaire ou une fracture structurelle survient à la suite d'une utilisation prolongée.

Solution LS : Introduction de la modélisation mécanique dynamique par IA + cadre flexible en alliage de titane imprimé en 3D pour offrir un ajustement en temps réel de la rigidité et de l’élasticité de la voûte plantaire.

Résultat : La démarche naturelle de l'utilisateur est améliorée de 90 % et l'incidence des fractures de fatigue est réduite à 1/8 du niveau de l'industrie.

Cas 3 : Industrie des exosquelettes industriels + ménisque du genou + personnalisation en composite ultra-résistant à l’usure

Demande du client : Une usine spécialisée dans la fabrication d'exosquelettes à usage intensif doit résoudre le problème d'usure des pièces du ménisque sous charge continue.

Problème majeur du secteur : sous une charge élevée et prolongée, 92 % des ménisques bioniques fabriqués à partir de matériaux conventionnels se déforment de manière irréversible en 6 mois.

Solution LS : Le coefficient de frottement est réduit de 70 % et la résistance à l’usure est multipliée par 5 grâce à l’utilisation d’un polymère renforcé par des nano-céramiques et d’une surface de joint autolubrifiante.

Résultat : La durée de vie de l'exosquelette est prolongée de 6 mois à 3 ans, et les coûts de maintenance sont réduits de 80 %.

Pourquoi choisir LS Company ?

Conception bionique précise : Conception utilisant des informations biomécaniques réelles pour exclure 92 % des modes de défaillance courants.

Matériaux sur mesure : des polymères superélastiques aux composites métalliques, pour répondre aux besoins de diverses industries.

Fiabilité à long terme : Analyses de fatigue et tests médicaux pour garantir la stabilité du produit dans des conditions extrêmes.

Dans le monde de la santé bionique, l'ajustement de la voûte plantaire et du ménisque du genou est une question de succès ou d'échec, et LS possède les recherches scientifiques et les études de cas industrielles pour le démontrer : lorsque vous nous choisissez, vous choisissez la fiabilité de l'avenir de la technologie bionique.

Contactez-nous pour personnaliser votre solution bionique !

Résumé

Le taux d'échec des imitations structurelles d'arches et de ménisques bioniques atteint 92 %. Le problème sous-jacent réside dans le fait que les conceptions traditionnelles privilégient excessivement la simulation morphologique au détriment de l'adaptabilité mécanique dynamique. La faible capacité de stockage d'énergie élastique de l'arche entraîne un pic de consommation d'énergie, et le matériau bionique du ménisque ne peut imiter le module de gradient ni le mécanisme d'autolubrification des tissus naturels, ce qui conduit à une usure prématurée ou à une défaillance fonctionnelle. L'innovation passe par le développement de composites multi-échelles (par exemple, des structures hybrides fibre de carbone-hydrogel) et de systèmes de gestion active des contraintes (contrôle de la rigidité en temps réel par intelligence artificielle), et non par une simple imitation géométrique.

📞 Téléphone : +86 185 6675 9667

📧 Courriel : info@longshengmfg.com

🌐 Site web : https://lsrpf.com/

Clause de non-responsabilité

Le contenu de cette page est fourni à titre informatif uniquement. Série LS. Aucune déclaration ni garantie, expresse ou implicite, n'est donnée quant à l'exactitude, l'exhaustivité ou la validité des informations. Il ne faut pas en déduire que les paramètres de performance, les tolérances géométriques, les caractéristiques de conception spécifiques, la qualité et le type des matériaux ou la qualité de fabrication fournis par le fournisseur ou le fabricant tiers via le réseau Longsheng seront garantis. Il incombe à l'acheteur de s'assurer de ces éléments. Demandez un devis pour les pièces afin de déterminer les exigences spécifiques. Veuillez nous contacter pour plus d'informations .

Équipe LS

LS est une entreprise leader du secteur, spécialisée dans les solutions de fabrication sur mesure. Forte de plus de 20 ans d'expérience au service de plus de 5 000 clients, elle propose des services complets de fabrication, notamment l'usinage CNC de haute précision, la fabrication de tôlerie , l'impression 3D , le moulage par injection , l'emboutissage et d'autres prestations de fabrication intégrées.

Notre usine est équipée de plus de 100 centres d'usinage 5 axes de pointe et est certifiée ISO 9001:2015. Nous fournissons des solutions de fabrication rapides, efficaces et de haute qualité à des clients dans plus de 150 pays à travers le monde. Qu'il s'agisse de production en petite série ou de personnalisation de masse, nous répondons à vos besoins avec une livraison express sous 24 heures. Choisir LS Technology, c'est choisir l'efficacité, la qualité et le professionnalisme.

Pour en savoir plus, veuillez consulter notre site web : www.lsrpf.com